Раздел первый. Введение в технологию изделий из кожи

Глава I. Введение в технологию изделий из кожи

§ 1. Определение и развитие процесса производства изделий из кожи

Под изделиями из кожи понимаются предметы личного потребления, которые до начала последнего столетия изготовляли из кожи. К ним относятся обувь и кожгалантерейные изделия. В последнее время кожу в этих изделиях постепенно заменяют искусственными материалами, в основном высокополимерными, применяемыми как в чистом виде, так и нанесенными на ткани или нетканые материалы. Широко применяют картоны и в незначительном количестве дерево и металл.

Не взирая на это, обувь и кожгалантерейные изделия именуют для краткости изделиями из кожи.

Процессы производства изделий из кожи, несмотря на значительное различие конструкций обуви, перчаток, сумок, ремней, имеют много общего. Это общее определяется прежде всего характерными свойствами применяемых материалов (кроме дерева и металлов).

Материалы обладают большой податливостью, т. е. малой жесткостью при растяжении или, как принято говорить в легкой промышленности, большим удлинением или тягучестью. Большинство этих материалов поступает на обувные и кожгалантерейные фабрики в листовом виде: длина и ширина их значительно превышают третий размер - толщину. Малое сопротивление резанию и прокалыванию материалов позволяет применять однотипные машины для раскроя, выравнивания толщины и механического скрепления (швейные машины). Большинство материалов хорошо формуется и сохраняет приданную форму, т. е. обладает достаточной пластичностью (остаточной деформацией).

Эти общие свойства, а также небольшие размеры изделий позволяют осуществлять процессы производства примерно по одной схеме: раскрой, скрепление деталей, формование и т. д.

Массовый характер производства дает возможность организовать процесс по очень близким технологическим и организационным схемам.

Под процессом производства понимаются все операции, необходимые для изготовления изделия.

Сумма операций, во время которых изменяется состояние объекта производства (материала, деталей или узлов изделия), называется технологическим процессом. Технологический процесс производства изделий складывается из отдельных операций. Под операцией понимается законченная часть технологического процесса, выполняемая на отдельном рабочем месте одним или несколькими рабочими.

Хорошо известно, что производство изделий из кожи началось еще в далеком прошлом. Имеются данные, что обувь и другие изделия из кожи (например, ремни) производились человеком еще в палеолите (древнем каменном веке). Характерным являлось изготовление этих изделий из кожи одного вида или из растений. Способ производства был также элементарен, как и применяемые инструменты: скребки, каменные ножи и проколки. Изделие, материалы для него и инструменты изготовлялись обычно самим потребителем.

До нашего времени дошли такие изделия, как сумки, лапти, поршни, мокасины и ремни. Эти изделия в несколько измененном виде по сравнению с древними в значительной мере сохраняются и отражают национальные традиции.

Уже в бронзовом, а затем и в железном веке инструменты, материалы и конструкция обуви совершенствуются. Производство инструментов переходит к кузнецам, производство кожи - к кожевникам (усмарям), изделий из кожи - к усмашвецам.

Способ производства вместе с конструкцией изделия постепенно усложняется. Для изготовления обуви уже требуется значительное мастерство. Следует подчеркнуть, что уже в рабовладельческом обществе по обуви можно было определить принадлежность человека к тому или иному классу. Обувь господ сильно отличается от обуви простолюдина и особенно раба. Конструкция обуви для господствующих классов совершенствуется, делается нарядной и очень дорогой. Конструкция обуви для народа, оставаясь примитивной, в значительной мере повторяет конструкцию обуви прошлых веков.

Высокого мастерства достигает изготовитель обуви (сапожник) в Европе в период развитого феодализма. Как и остальные ремесленники, сапожники объединяются в гильдии (цехи). Только члены гильдий, вступившие в них после сдачи пробы и получившие звание мастера, имеют право нанимать рабочих и иметь бесплатных учеников. Обувь для народа продолжает оставаться примитивной и изготовляется сапожниками, не входящими в гильдии (цехи) и часто самими потребителями.

Несмотря на то что в России не существовало гильдий, сапожники также подразделялись по тому, какую обувь и для какого класса поставляли. В дореволюционной России большую часть обуви изготовляли ручным способом на дому (на скупщика). Чудовищная эксплуатация кустарей-квартирников, непомерно длинный рабочий день (12-14 ч), ужасающие условия труда и быта являлись характерными для работы на капиталиста-скупщика.

"Работа на скупщика есть, следовательно, отсталая форма капитализма, и в современном обществе эта отсталость ведет в ней к особому ухудшению положения трудящихся, эксплуатируемых целым рядом посредников (sweating sistem), раздробленных, вынужденных довольствоваться самой низкой заработной платой, работать при условиях крайне антигигиенической обстановки и чрезмерно длинного рабочего дня,- а главное, при условиях, крайне затрудняющих возможность общественного контроля за производством" [1].

Вот в таких условиях и появился в России термин "сапожник", как синоним отсталого и малокультурного человека, но без труда которого, как это ни парадоксально, не мог обойтись ни один человек, кроме тех, которые делали обувь сами для себя.

В 1861 г. проф. Московского университета М. Я. Киттары [2] - первый из ученых России, чьи интересы были связаны (частично) с кожей и изделиями из нее, пишет, что, всматриваясь в то, что потребляет большинство населения, - в дешевые ситцы, в простую обувь - обязательно видно, что масса русского люда не двинулась вперед, что комфорт его не изменился за последние 20 лет. Обувь также уродлива, также смотрит футляром и требует обильной навивки тряпья, чтобы пригнать и защитить ее от мозолей. Эта уродливая обувь обладала одним достоинством: она стоила 1 руб. 25 коп. за пару, тогда как обувь изящная, богатого меньшинства, выставляемая лучшими петербургскими мастерами Горловым и Яковлевым, стоила от 3 до 13 руб. за пару.

Развитие торговли между странами и обмен опытом в различных сферах производства приводят к международному освоению наиболее передовых способов производства обуви. Конструкция обуви и других изделий из кожи и способ их производства нивелируются во всем мире.

Появляются мануфактуры, объединяющие сапожников, перчаточников, шорников, производящие однотипные изделия в массовом количестве и еще больше эксплуатирующие трудящихся. Объединение рабочих в мануфактуры приводит к разделению процесса производства обуви на группы операций, повышению производительности труда. Так, например, в обувном промысле появляются заготовщики, рантовщики, каблучники и т. д. Все острее и острее ставится вопрос о механизации производства.

В середине прошлого века появляется ряд машин, прототипов современных, позволяющих поднять производительность труда.

Вот как описывает К. Маркс [3] появление в производстве в конце прошлого столетия швейной машины: "Наконец, наступил поворотный пункт. Основа старого метода, просто грубая эксплуатация рабочего материала, в большей или меньшей мере сопровождавшаяся систематически развитым разделением труда, оказалась уже недостаточной при возрастании рынка и еще более быстром росте конкуренции между капиталистами. Пробил час машины. И машиной, которая сыграла решающую революционную роль, машиной, которая в одинаковой мере охватила все бесчисленные отрасли этой сферы производства, как, напр., производство модных товаров, портняжный, сапожный, швейный, шляпный промыслы и т. д.,- была швейная машина".

Постепенно массовое механическое производство обуви начинает вытеснять ручное. Решающим опять-таки является стремление повысить производительность труда. Примерно в конце XIX и в начале XX в. осваиваются прошивная, винтовая, доппельная машины, машины для прикрепления подошв, гвоздевая машина для крепления каблуков, обтяжная и затяжная машины и др.

Ниже показан рост производительности труда в обувной промышленности за последние 40-60 лет. Производительность выражена числом пар обуви, приходящимся на одного производственного рабочего в год (без рабочих вспомогательных и подсобных цехов). Данные усреднены по всем видам обуви; в общее число рабочих включены и вспомогательные. В разных странах производительность труда растет неодинаково: в одних более высокими темпами, в других - менее высокими, поэтому приводятся ориентировочные данные.

Если при ручном способе один рабочий (сапожник) за год изготовлял примерно 80-120 пар обуви, то уже с использованием швейной машины (конец прошлого столетия) - 200-250 пар.

К 1910-1925 гг. с освоением многих обувных машин и значительным расчленением процесса на элементарные операции выпуск обуви на одного рабочего составляет уже около 400-500 пар в год.

В 1935 г. в результате совершенствования оборудования, введения клеевых методов и конвейеров производительность труда поднимается до 800-900 пар в год.

Некоторое изменение технологии обуви, применение предварительно формованных деталей, совершенствование клеевых методов крепления, разработка и внедрение горячей вулканизации резинового низа обуви подняли производительность в 1940 г. примерно до 1300 пар в год на одного рабочего. Дальнейшее совершенствование технологии и организации труда повысило производительность его в 1968 г. до 2500 пар, в 1973 г. - до 3000 пар.

Несмотря на большой рост производительности труда, сущность технологии механического производства изделий из кожи за последние годы изменяется мало. Процесс механического производства повторяет ручной процесс с небольшими изменениями. Большинство специальных машин воспроизводит то, что прежде рабочий делал руками, но уже это позволяет выполнять операции с меньшими затратами времени. Но и на долю рабочего все еще остается многое: он должен подать изделие к машине, часто вручную, удерживать его под исполнительным инструментом во время обработки, передвигать изделие под инструментом и возвратить на транспортное устройство. При выполнении операции от рабочего требуется большое умение, а в некоторых случаях и приложение значительных усилий.

Многие операции выполняются на универсальных машинах, например на швейных, которые используются для изготовления почти всех изделий из кожи, а некоторые операции - на специализированных машинах, выполняющих только одну операцию.

До революции в России механическим путем изготовлялось всего лишь около 16 млн. пар обуви в год. Только после 1922 г. в СССР начинается объединение мелких и строительство обувных предприятий, т. е. создание мощной легкой промышленности.

Сильно изменило технологию производства обуви применение резиновых формованных (монолитных) подошв. Они представляли собой подошву, рант, каблук и простилку, объединенные в одну деталь. Таким образом, исключалась вырубка всех перечисленных деталей, их отдельная обработка, скрепление и отделка. Подошва прикреплялась к верху обуви ниточным швом на прошивных машинах.

Но еще больше изменило технологический процесс применение клея для прикрепления низа обуви.

Хотя привилегия на применение клея для прикрепления подошвы была дана в 1850 г. русскому купцу Я. Шувалову, клеевой метод получил распространение только в 1910 г. в связи с изобретением клея АГО на основе нитроцеллюлозы. В настоящее время клеевой метод крепления низа является доминирующим во всем мире.

Вместе с ним производство все больше и больше переходит на сборку обуви из формованных (монолитных) и полностью отделанных деталей низа до прикрепления. Широко используется в обувном и кожгалантерейном производстве за рубежом сварка деталей из искусственных материалов токами высокой частоты.

В 1934 г. И. А. Вейнбергом, В. Т. Зуевым, М. И. Магидом и Ф. В. Хоменковым, работниками фабрики "Скороход" (Ленинград), разработан, а затем широко внедрен метод одновременного формования и привулканизации резиновых подошв к затянутому на колодку верху обуви, названному методом "горячей вулканизации".

В настоящее время имеется несколько модификаций метода горячей вулканизации, которые выполняются на разном оборудовании. После войны метод получил развитие и за рубежом. Появляется ряд конструкций машин в Италии и Англии. Внедрение метода коренным образом изменило технологию сборки низа обуви и привело к еще более прогрессивному методу - литью низа обуви из пластиков (инжекционному). Последний метод предложен в Англии в 1955 г. и получил большое развитие в мировой промышленности, так как значительно увеличивает производительность труда. Уже в настоящее время разрабатываются методы изготовления цельнолитой обуви. Но до тех пор, пока химическая промышленность не создаст материала, из которого можно будет изготовлять всю обувь методом литья, метод будет применяться в основном для прикрепления низа обуви.

В последнее время проводятся большие работы по созданию полуавтоматов, полуавтоматических линий и агрегатов, которые выполняли бы несколько операций.

Широко распространены машины для автоматической обработки плоских подошв. Появились швейные машины полуавтоматического Действия, при использовании которых рабочий только устанавливает и снимает сшитые детали. В СССР создана линия для автоматической сборки обуви, начиная с формования и заканчивая прикреплением подошв, отделанных в плоском виде. Линия значительно повышает производительность труда на этих участках. Если к тому же применяются прессы горячей вулканизации и литьевые машины, то почти отпадают и операции отделки низа, что еще больше снижает затраты труда.

Ближайшей задачей научных работников и конструкторов является автоматизация раскроя листовых обувных материалов. Если в свое время переход от раскроя кож вручную к вырубанию деталей на прессах значительно повысил производительность труда, то теперь необходимо автоматизировать вообще раскрой кож и искусственных материалов.

Применяя современные математические методы и решая задачи рационального размещения шаблонов, можно повысить плотность укладки шаблонов при раскрое. Для этого на обувных фабриках будут введены электронные вычислительные машины (ЭВМ). Следовательно, и на этом участке производства можно облегчить труд рабочего, повысить производительность труда и более экономично использовать раскраиваемые материалы. Разрабатываются устройства для автоматизации работы на швейных машинах. Исследуется возможность замены сшивания деталей верха обуви склеиванием. Появились машины для сварки деталей из искусственных материалов токами высокой частоты. Намечается замена, ниточного шва в заготовке верха обуви клеевым.

Создание новой технологии и является задачей инженеров производства изделий из кожи.

§ 2. Основные схемы процессов производства изделий из кожи

Производство изделий из кожи делится на следующие основные этапы: раскрой, предварительная обработка деталей, скрепление, формование, механическая и физико-химическая отделка изделий.

В зависимости от конструкции изделия [4], т. е. его вида, наличия и формы деталей, материалов деталей, степени их предварительной отделки, способа скрепления, будет строиться технологический процесс изготовления изделий.

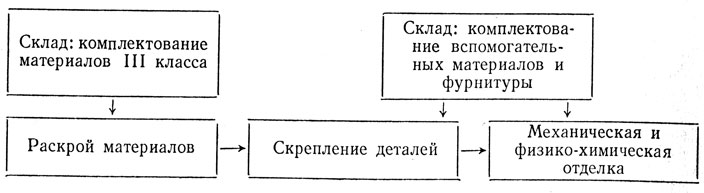

Наиболее прост технологический процесс (рис. I.1) изготовления изделий из материалов III класса [5]: плоских футляров для очков и расчесок, пляжных сумок и др., т. е. изделий, состоящих из двух-трех плоских деталей. Процесс производства состоит из раскроя материалов, скрепления деталей и, если требуется, физико-механической и химической отделки.

Рис. I.1. Простейшая схема процессов производства изделий из материалов III класса

Почти такую же простую схему технологического процесса имеет производство ремней, например поясных и для часов. Несколько сложнее процесс изготовления перчаток без подкладки. Во-первых, вводится операция перетяжки кожи, во-вторых, усложняется процесс ниточного скрепления деталей, так как перчатки состоят из нескольких деталей - платков, стрелок и напалка.

При изготовлении перчаток с подкладкой вводятся дополнительные операции - раскрой и сострачивание деталей подкладки и скрепление ее с наружными деталями.

Из простейших схем изготовления обуви можно привести схемы процессов изготовления пинеток, спортивок и дорожной обуви из материалов III класса.

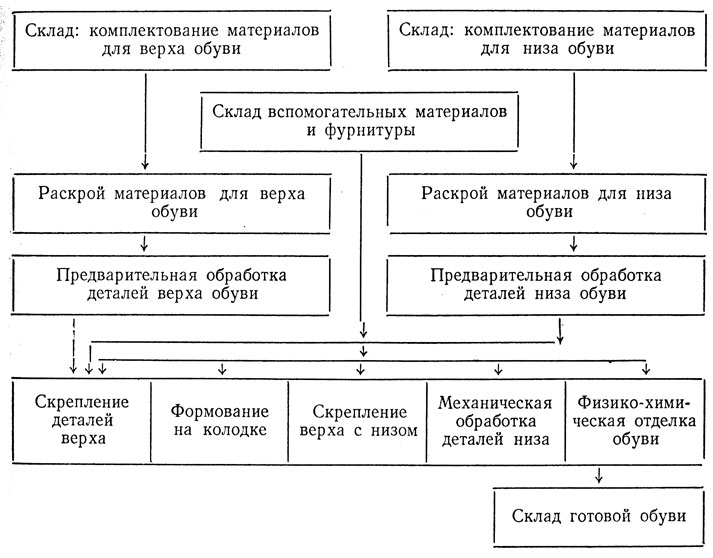

Наиболее распространенной является схема технологического процесса обуви, приводимая на рис. I.2. Как видно из этой схемы, скомплектованный на складе материал подается на раскрой. Выкроенные детали верха и низа обуви предварительно обрабатывают: отделывают края деталей верха, выравнивают по толщине детали низа, поверхность их взъерошивают или шлифуют, наносят клей для прикрепления подошв.

Рис. I.2. Наиболее распространенная схема производства обуви

Различные детали обрабатывают по-разному. Например кожаные задники спускают по краям, шлифуют и формуют. Обработка такой детали, как рантовая стелька, зависит от ее конструкции.

Затем детали верха поступают в заготовочное отделение, где их скрепляют в заготовку верха обуви.

Заготовка верха и детали низа поступают в сборочное отделение, до последнего времени неверно называемого "пошивочным". Производится формование верха на колодке. К отформованному и прикрепленному к стельке верху прикрепляют подошву и каблук. Если подошва и каблук предварительно обработаны, процессы механической отделки отпадают. Если же они не отделаны, производятся фрезерование торца и физико-химическая отделка поверхностей.

Каблук в некоторых конструкциях прикрепляется до отделки обуви, в других - после отделки подошвы.

Между указанными основными операциями имеется ряд промежуточных, зависящих от конструкции и технологии производства обуви. Например, до формования заготовки к колодке прикрепляют стельку, перед прикреплением подошвы к верху,- затянутому на колодку, на стельку прикрепляют простилку, геленок (супинатор) и т. д.

В последнее время схема изготовления обуви значительно изменяется в результате автоматизации, химизации и внедрения новых форм организации обувного производства.

Так, в крупных центрах обувного производства разруб материалов I и II классов на детали низа выделяется в самостоятельные фабрики, обеспечивающие деталями низа все фабрики данного района. Этим улучшается использование материалов при раскрое их на детали более широкого ассортимента.

Достижения технологии производства обуви позволяют предварительно обработать кожаную подошву. В таком виде подошву подают в сборочный цех, где остается только прикрепить ее к верху обуви. Следовательно, из технологической схемы производства на обувной фабрике выпадают не только раскрой и предварительная обработка деталей низа и промежуточных деталей, но и значительная часть операций механической и физико-химической отделки обуви. Такая схема широко применяется при изготовлении деталей низа из резины и других высокополимерных материалов.

За последние десятилетия появились новые процессы производства обуви, исключающие многие операции. К таким процессам относятся методы горячей вулканизации (правильнее формование и привулканизация низа на обуви) и литьевой. При этих методах затянутую на колодку обувь устанавливают в пресс-секцию пресса, в которой след обуви плотно прижимается к полой пресс-форме, имеющей форму низа. Полость формы заполняется сырой резиновой смесью. В нагретой пресс-форме сырая резиновая смесь одновременно формуется, вулканизуется и прикрепляется к следу обуви. При литьевом методе высокополимерный материал для низа обуви подогревается в специальной камере, переходит в вязкотекучее состояние и впрыскивается в полую форму.

Литьевым методом можно изготовлять (отливать) обувь и целиком. Для этого в литьевых машинах применяется соответствующая форма. Но пока литьевым методом изготовляют только пляжные сандалии и частично сапоги.

Как уже говорилось выше, технологический процесс производства изделий из кожи расчленен на большое число элементарных операций. Расчленение вызвано стремлением повысить производительность труда путем выделения небольших по объему операций, которые выполняются рабочим почти автоматически, и появлением большого числа специализированных машин, на каждой из которых выполняется только определенная элементарная операция.

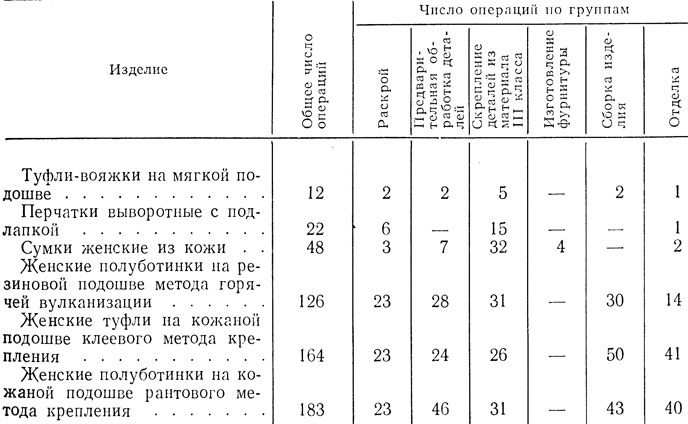

В таблице приведены технологические процессы с различным числом элементарных операций для изготовления изделий из кожи.

Число операций технологического процесса производства изделий из кожи

Из данных таблицы видно, что общее число операций при изготовлении той или иной конструкции колеблется от 12 до 183. Примерно 50% операций являются ручными, механизация которых в большинстве случаев нецелесообразна, так как они с большой производительностью выполняются вручную или имеют подсобный характер при выполнении основной операции.

При современном развитии техники производства изделий из кожи такое членение на элементарные операции тормозит применение совершенного оборудования. В настоящее время стремятся объединить ряд операций, чтобы автомат, обладая высокой производительностью, выполнял бы их в определенной последовательности.

Но есть и иной путь увеличения производительности труда - создание изделий новых конструкций и технологии, не требующей расчленения операций (например, применение химической технологии).

§ 3. Сущность процессов производства изделий из кожи

Раскрой материалов. Перед раскроем материалы предварительно комплектуют в партии в зависимости от того, какие изделия и сколько их должно быть выкроено из партии материала одним рабочим.

Детали выкраивают в основном на специальных прессах с помощью резаков (штанцев). Резаки, имеющие форму контура деталей, устанавливают заостренной стороной на материал и под нажимом ударника пресса врезаются в него. Но так как большинство материалов анизотропно (например, кожа) и имеет дефекты, не допустимые в деталях, рабочему каждый раз приходится осматривать кожу, определять на глаз ее пригодность для выкраивания той или иной детали, и, подобрав соответствующий резак, выкроить деталь.

Производство изделий из кожи является материалоемким, потому что в себестоимости изделия стоимость материала составляет около 70-80%. Поэтому при раскрое необходимо не только правильно учитывать свойства, но и экономно использовать материал по площади, т. е. выкраивать наибольшее число деталей. Экономичность использования выражается процентом использования площади материала.

Можно привести такой пример: если на всех обувных фабриках будет сэкономлено 1-1,5% кож для верха обуви, то это составит 60-80 млн. дм2 в год; такое количество выпускает кожевенный завод средней мощности.

Наиболее прост раскрой анизотропно-однородных материалов II класса [5], используемых для промежуточных каркасных деталей (подносков, задников). Промежуточные детали обуви и кожгалантерейных изделий имеют более или менее постоянную и несложную форму и размеры, в них допускаются значительные пороки. Это позволяет раскраивать материал сложенным в несколько слоев и не требует от исполнителей высокой квалификации, как при раскрое кож. Нужно ожидать, что раскрой этих материалов будет в ближайшее время автоматизирован.

Несколько сложнее обстоит дело с раскроем тканей и искусственных материалов III класса для кожгалантерейной промышленности, так как детали, выкраиваемые из них, многообразны по форме и размерам. Ткани и рулонные искусственные кожи III класса раскраивают также в несколько слоев и не только на прессах, но и ленточными ножами.

Выкроенные детали подбирают в комплекты, маркируют и передают для предварительной обработки.

Некоторую особенность имеет раскрой перчаточных кож, также относящихся к материалам III класса. Перед раскроем их увлажняют и вытягивают вручную или на машинах сначала вдоль и поперек, а затем снова вдоль хребтовой линии. Перетяжкой добиваются некоторого разрыхления структуры и выравнивания тягучести кожи. После перетяжки кожи разрезают на поперечные полосы (делюжки). Полосы вновь перетягивают в поперечном направлении и разрезают на платки, которые снова перетягивают в продольном направлении. Только после этого выкраивают основные детали платков. Параллельно выкраивают напалки и стрелки.

Предварительная обработка деталей. Большинство деталей перед скреплением и формованием предварительно обрабатывают.

Наиболее простой способ обработки края кожаной детали заключается в его окрашивании в цвет материала. Распространена загибка краев деталей верха обуви. Деталь, имеющую значительную толщину, предварительно спускают на нет. Спущенный край детали намазывают клеем и загибают. В кожгалантерейных изделиях часто края одних деталей загибают на края других и приклеивают к ним или пришивают на швейной машине. Края деталей из искусственных термопластичных материалов оплавляют.

Кроме того, используют способность кожи сокращаться под действием высокой температуры при сваривании. Для этого деталь бахтармяной стороной проводят над накаленным до красна металлическим инструментом, подвергая термическому воздействию волокна кожи. Длина волокон кожи сокращается, и бахтармяный слой стягивается. Лицевой слой кожи заворачивается на бахтарму, от чего создается впечатление загнутого края детали.

Кожаные подошвы для шпилечных и ниточных методов крепления выравнивают по толщине и маркируют. Подошвы для клеевого метода крепления взъерошивают с бахтармяной стороны абразивным инструментом и наносят на нее клей.

В последнее время при клеевом методе крепления подошв начинает распространяться полная предварительная отделка. Отделка подошв включает выравнивание по толщине, взъерошивание, фрезерование торца на полуавтоматах для придания ему нужной формы, закрашивание торца, полирование его на полуавтоматах, нанесение клеевой пленки.

Предварительная отделка подошв значительно повышает произ-водительность труда, потому что отделка деталей в плоском виде требует меньших затрат труда по сравнению с затратами труда при отделке подошв в прикрепленном и отформованном виде. Кроме того, обработка плоских деталей облегчает автоматизацию процесса.

Резиновые подошвы обрабатывают на автоматах также по контуру. В автомат закладывают сразу пачку подошв, торцы которых фрезеруют специальной фрезой. Высота фрезы равна высоте заложенной пачки. Торец резиновой подошвы не полируют.

Несложна обработка задников из обувной нитроискожи - Т и мофорина, края которых спускают. Задники собирают из нескольких слоев материала. Чтобы слои задника не сдвинулись, их сшивают по центру на швейной машине.

Кожаные задники спускают по краям, а для полного выравнивания поверхность шлифуют абразивными материалами. В последнее время кожаные задники обрабатывают на автоматах. Кожкартонные задники поступают на обувную фабрику в обработанном и даже отформованном виде.

В отделении предварительной обработки детали маркируют, т. е. наносят клеймо, если оно не нанесено при раскрое, чтобы в дальнейшем не спутать размеры задников и размеры деталей.

Более сложно изготовление рантовой стельки. Имеются рантовые стельки нескольких конструкций, следовательно, и несколько способов их изготовления. Наиболее сложна обработка кожаной рантовой стельки с губой, получаемой путем подрезания стельки и отгибания ее в положение, перпендикулярное поверхности стельки. Способ производства такой губы и обклеивание ее тканью состоял из 17 операций, поэтому в настоящее время он почти не применяется. Имеется рантовая стелька с губой из ткани. Предварительно отформованная тканевая губа приклеивается к поверхности стельки. Наиболее рационален способ приклеивания губы из тканевой тесьмы, которая одновременно формуется и приклеивается к стельке на специальной машине, что повышает производительность труда.

Деревянные каблуки окрашивают или обтягивают материалом, из которого изготовлен верх обуви. Иногда здесь же к ним прикрепляют набойку, фрезеруют и отделывают ее края.

Сборка и скрепление деталей изделий, состоящих из материалов III класса. Детали из натуральной и искусственных кож скрепляют нитками на швейных машинах, детали из пленочных материалов - сваркой токами высокой частоты (ТВЧ).

Детали накладывают друг на друга и края их сшивают (сваривают). В некоторых конструкциях детали сшивают бахтармой наружу, т. е. складывают лицевыми сторонами. После скрепления изделие выворачивают, чтобы ниточный шов не был виден. Так обычно делают при прикреплении подошвы к верху пинеток и спортивок. В некоторых конструкциях края одной детали загибают за край другой и в таком положении их сшивают.

Для изготовления заготовки верха обуви из материалов III класса имеется несколько технологических схем. Выбор технологической схемы зависит в значительной степени от конструкции обуви. Можно выделить три основные технологические схемы изготовления заготовки.

По первой схеме последовательно скрепляют отдельно наружные детали верха и детали подкладки. Те и другие имеют плоский вид, поэтому их сшивают на машинах с плоскими столами. Скрепленные наружные детали верха и подкладки называют соответственно узлом наружных и узлом подкладочных деталей.

Сборка каждого из узлов по этому варианту заканчивается скреплением задинок наружных деталей верха и задинок подкладки задним швом.

Собранные узлы сшивают по верхнему краю заготовки на швейных машинах со столиками в виде колонки или горизонтального цилиндра.

Узел подкладочных деталей туфель и полуботинок обычно склеивают по задней линии во время формования заготовки на колодке.

По второй схеме сборка заготовки аналогична сборке ее по первому варианту. Но задний шов выполняют лишь после того, как оба узла будут сострочены по верхнему канту.

Изготовление заготовок по третьей схеме отличается от предыдущих тем, что вначале собираются передний (союзки, носки) и задний (берцы, задинки) узлы с подкладочными деталями. В последнем узле детали сшивают и по заднему контуру берцев. Полностью подготовленные узлы сшивают по линии, соединяющей союзку с берцами.

В юфтевых и кирзовых сапогах с задним ремнем детали по заднему шву сострачивают в конце сборки заготовки, но для этого выполняют несколько дополнительных операций - сшивание голенищ по заднему шву, пристрачивание и расстрачивание заднего ремня.

Процесс изготовления женских сумок значительно усложняется по сравнению с процессом изготовления плоских изделий. Для придания красивого внешнего вида переднюю стенку сумки декоративно отделывают: выполняют рельефные и декоративные строчки, перфорацию, закладывают складки, собирают мелкие складки. Складки застрачивают по краю и заклеивают полоской картона.

Затем собирают детали подкладки. Процесс изготовления подкладки для сумки состоит из большого числа операций (до 17-20), включающих наклеивание бумаги на изнаночную сторону подкладки, загибку краев подкладки на бумагу, наклеивание полосок бумаги или тесьмы на места прикрепления карманов, изготовление и прикрепление карманов, установку фурнитуры и соединение деталей подкладки.

В настоящее время женские сумки изготовляют в основном ниточным методом крепления. Может быть также применен клеевой метод, а детали сумки простой формы из искусственных кож сваривают ТВЧ.

Независимо от метода крепления, технологический процесс сборки мягкой сумки начинается с соединения деталей (донышка, донышка и клинчика, составных стенок кокетки). Далее технологический процесс зависит от способа закрывания сумки.

Если сумка с рамочным замком, из технологического процесса исключаются операции, связанные с изготовлением и прикреплением клапана, и добавляются операции, необходимые для крепления рамочного замка.

В сумках жесткой конструкции все детали корпуса (стенки, клинчики, донышко и клапан) наклеивают на картон, в сумках полужесткой конструкции - только отдельные детали.

Картон предварительно дублируется пенополиуретаном, нетканым материалом или байкой. Как правило, картон дублируют в делюжках, которые намазывают клеем.

Формование деталей и узлов. Изделия из кожи изготовляют в основном из листовых материалов. Для придания изделиям пространственной формы детали их формуют. Формование производится способами изгибания, растяжения и сжатия материала.

Простейшим способом формования является изгибание. Так, например, голенища сапог получают цилиндрическую форму при изгибании плоских деталей и скреплении их задних краев швом. То же самое получается и при выворотке пинеток после скрепления верха с подошвой. Почти таким же путем образуется пространственная форма мягких сумок, формование которых производится при скреплении деталей. Некоторые картонные детали кожгалантерейных изделий формуются также изгибанием. Для такого формования не требуется больших усилий, поэтому обычно операция выполняется вручную. Но имеются и приспособления для ее выполнения.

Несмотря на то что материалы деталей заготовки верха обуви обычно обладают малой жесткостью, для формования их на колодке прилагаются значительные усилия и применяется довольно сложное оборудование. Объясняется это, во-первых, тем, что заготовку необходимо точно установить и закрепить на колодке и обеспечить плотное прилегание ее к поверхности колодки, во-вторых, тем, что носочной части плоской заготовки придается сложная пространственная форма, напоминающая полусферу. Осуществляется формование носка большим растяжением материала.

Естественно, необходимо, чтобы приданная заготовке форма сохранялась после съема с колодки, поэтому материал верха должен обладать достаточной пластичностью (остаточной деформацией). Пластичность увеличивается увлажнением заготовки до формования, а структура материала фиксируется влажно-тепловой обработкой после формования и последующей сушкой обуви на колодке. Указанные операции уменьшают время релаксации напряжений материале и повышают его формоустойчивость.

Имеется несколько способов формования верха обуви - внешний, внутренний и комбинированный. Способы отличаются последовательностью операций и методом растяжения материала, что зависит от применяемого оборудования и конструкции верха обуви.

В процессе формования затяжную кромку заготовки закрепляют на стельке гвоздями или клеем. Наиболее распространен в настоящее время последний способ. Применение объемных заготовок исключает такое закрепление, так как при этом заготовка заранее сшивается со стелькой.

Детали из материалов I и II классов, обладающих значительно большей жесткостью, чем материалы III класса, формуют сжатием. Для формования применяются специальные прессы с соответствующими формами, между которыми зажимается формуемая деталь. Для формования кожаных и картонных деталей требуются значительные усилия, поэтому прессы делаются мощными.

После формования из изделия необходимо извлечь избыточную влагу, введенную в него перед процессом, т. е. высушить изделие. Кожгалантерейные изделия (чемоданы, тубусы и др.) сушат обычно в воздушной среде без использования специальных сушилок.

Обувь, затянутую на колодке, сушат в сушилах различного принципа действия. Наиболее распространена сушка подогретым воздухом, движущимся через камеру, в которой находится обувь.

В последние годы начали применять сушку обуви инфракрасными лучами (ИКЛ), что ускоряет процесс. Ведутся работы по применению для сушки обуви ТВЧ и вакуума.

Прикрепление низа к верху обуви. Это один из ответственных процессов обувного производства и от правильности его выполнения зависит качество обуви, так как прочность подошвенного шва в значительной степени определяет срок носки обуви без ремонта.

Известно, что имеется много методов прикрепления подошв или (правильнее) конструкций швов низа обуви [4].

Для выполнения той или иной конструкции шва применяют механические и химико-технологические методы крепления. Последние методы принято в настоящее время называть физико-химическими или химическими. Химические методы наиболее рациональны и в настоящее время наиболее распространены, поэтому рассмотрим процесс прикрепления подошв клеями.

Большое количество схем процессов производства обуви клеевым методом приводится в третьем разделе.

Процесс прикрепления подошвы начинается с подготовки следа затянутой обуви. Прежде всего выравнивают поверхность затяжной кромки заготовки. Эта поверхность является поверхностью контакта с подошвой, поэтому она должна быть ровной. Сначала срезают грубые складки затяжной кромки, особенно в носочной части, затем ее формуют нагретыми пресс-формами. Отформованную поверхность затяжной кромки взъерошивают. Углубление в центре следа, образованное затяжной кромкой, заполняют простилкой толщиной несколько большей, чем толщина затяжной кромки. В области перейм (участке следа неправильно называемом геленочной частью) укрепляют жесткий геленок и выравнивают эту часть следа простилкой.

Затем на поверхность затяжной кромки наносят клей. На подошвы клей наносят в подготовительном отделении. От того, как нанесен клей, в значительной степени зависит качество прикрепления подошвы. После высушивания клея на поверхности подошвы образуется твердая пленка.

Перед наложением подошвы на след обуви клеевые пленки активируются, т. е. приводятся в состояние, которое обеспечивает их слипание. Способ активации зависит от вида клея и технологии клеения.

Подошву накладывают на след затянутой обуви и помещают в гидравлический или пневматический пресс для плотного прижатия их друг к другу. Время выдерживания обуви в прессе зависит от скорости затвердевания размягченной клеевой пленки. Затем, если необходимо, следуют отделка торца и ходовой поверхности подошвы, прикрепление и отделка каблука.

Если подошва не обработана предварительно, урез фрезеруют после прикрепления ее к верху. Качество выполнения этой операции, как и многих других, зависит исключительно от квалификации рабочего.

Если учесть сложность контура прикрепленной к обуви подошвы, станет понятно, насколько точнее и производительнее можно обработать подошву в плоском виде на полуавтоматических машинах. Здесь роль рабочего сводится к установке детали в машину и снятию ее с машины.

Для придания урезу кожаной подошвы красивой формы следуют дополнительные операции - нанесение закрепителя и формование уреза, его окрашивание и полирование. Урез резиновой подошвы не отделывается. Затем прикрепляют и отделывают каблук, а в некоторых случаях и набойку. Имеются различные способы прикрепления каблуков. Применение того или другого способа зависит от конструкции каблука. В некоторых случаях каблук прикрепляют до крепления подошвы.

Последними технологическими операциями являются шлифование ходовой поверхности подошвы, окрашивание и полирование ее и поверхности каблука.

Нужно отметить, что предварительно отделанные резиновые формованные подошвы с отформованными каблуками и полочками ранта (монолитные подошвы), так же как и кожаные, не требуют отделки.

При прикреплении подошв методами горячей вулканизации и литьевым отделка низа упрощается, так как подошвы хорошо отформованы.

После снятия обуви с колодок вклеивают вкладные стельки, чистят верх обуви и подкладку. Затем следуют ручная отделка, ретуширование, утюжка и аппретирование верха.

Готовую обувь маркируют: ставят фабричную марку, размер, полноту и цену.

Отделка кожгалантерейных изделий, так же как и обуви, заключается в удалении загрязнений, следов клея, в обрезке и заправке концов ниток. Верх кожаных сумок при необходимости покрывают лаком.

Каждое готовое изделие подвергают техническому контролю. Работники отдела технического контроля (ОТК) должны внимательно осмотреть изделие, установить соответствие его ГОСТ или ТУ и оценить сортность. При обнаружении технической погрешности изделие или возвращают на исправление, или переводят в низший сорт, или бракуют.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"