Глава II. Размещение шаблонов при раскрое материалов, нормирование их использования и расхода

§ 1. Общие сведения

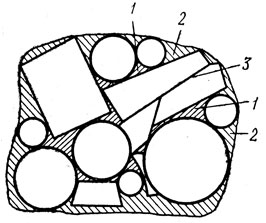

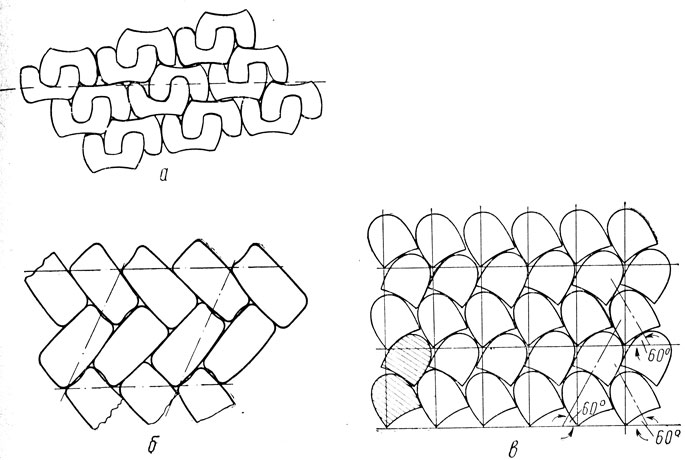

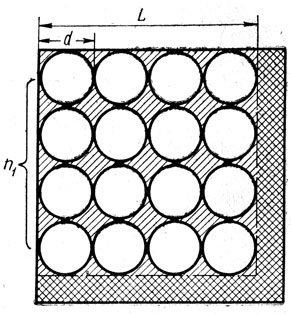

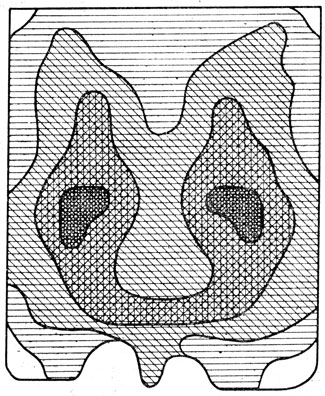

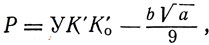

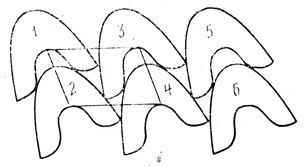

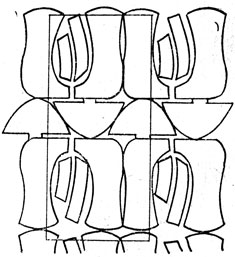

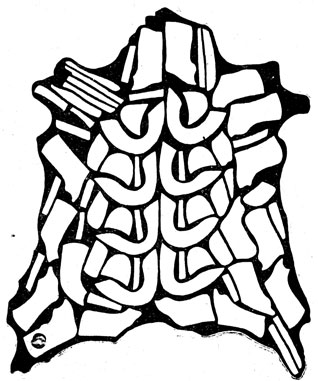

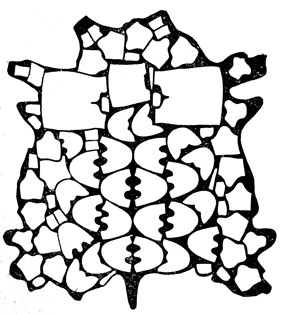

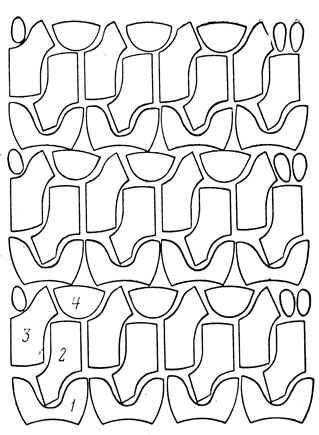

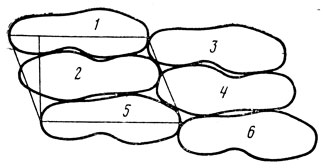

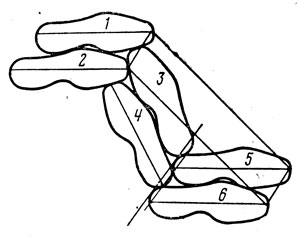

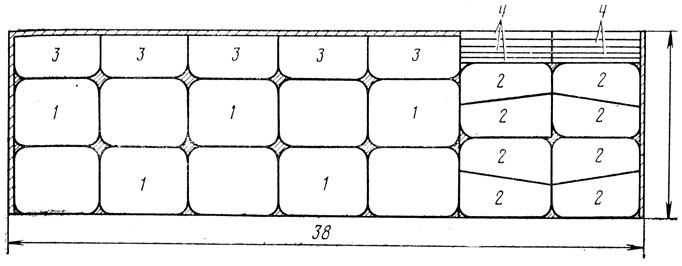

Ни один из листовых материалов, применяемых в обувном и кожгалантерейном производствах, как правило, не может быть использован на 100%. При выкраивании деталей по шаблонам образуются отходы материала, которые делятся на межшаблонные 1, краевые 2 и межшаблонные мостики 3 (рис. II. 1).

Рис. II.1. Отходы, образующиеся при раскрое материалов

В 1940 г. Ю. П. Зыбиным [3] были разработаны основные теоретические положения раскроя обувных материалов (см. § 1-3) и показано, что рационально использовать площадь материалов можно только детально изучив факторы, влияющие на появление отходов.

Межшаблонными называются отходы, образующиеся между соседними шаблонами деталей при их размещении на материале.

Краевыми называются отходы, образующиеся по краям при несовпадении контуров материала и шаблона.

Межшаблонные мостики - отходы в местах стыка Деталей, образующиеся из-за невозможности разместить шаблоны вплотную один к другому.

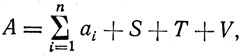

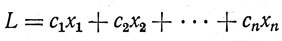

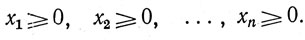

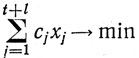

Обозначив площадь материала через А, можно написать следующее равенство:

(1)

(1)

где ai - чистая площадь выкраиваемых деталей (шаблонов);

S - площадь межшаблонных отходов;

Т - площадь краевых отходов;

V - площадь межшаблонных мостиков.

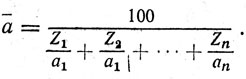

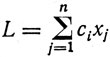

Если из материала выкраивается одна и та же деталь площадью а или комплект деталей площадью ак и средневзвешенной площадью

одной детали а, то

(2)

(2)где n - число выкроенных деталей;

η - число комплектов.

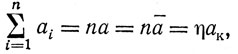

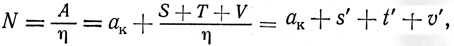

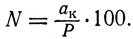

Если через N обозначить расход материала на одну деталь (комплект), то

(3)

(3) (4)

(4)

где S, Т и V - величины соответствующих отходов на одну деталь;

s', t' и ν' - величины соответствующих отходов на комплект деталей.

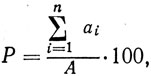

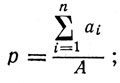

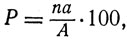

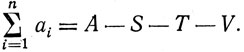

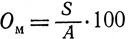

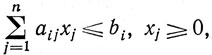

Экономичность использования материала при раскрое характеризуется показателем Р использования, выражаемым в процентах, или коэффициентом использования р. На основании приведенных определений можно написать:

(5)

(5)

(6)

(6)

Величина, обратная проценту использования, характеризует расход материала на единицу чистой площади и называется нормировочным коэффициентом R:

(7)

(7)На основании уравнений (3-6) можно написать

(8)

(8)Таким образом, расход материала N зависит от чистой площади деталей или комплекта деталей, предназначенных для определенного вида изделия, а также процента использования площади раскраиваемых материалов.

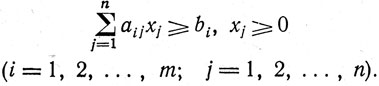

Уравнение (5) можно преобразовать следующим образом. Из равенства (1) известно, что

Подставляя это значение в уравнение (5), получаем

(9)

(9)

где  - относительный межшаблонный отход, %;

- относительный межшаблонный отход, %;  - относительный краевой отход, %;

- относительный краевой отход, %;  - относительный отход на межшаблонные мостики, %.

- относительный отход на межшаблонные мостики, %.

Один из способов нахождения процента использования площади материала состоит в определении величины каждого отхода.

§ 2. Факторы, влияющие на величину отходов

Межшаблонные отходы

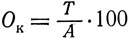

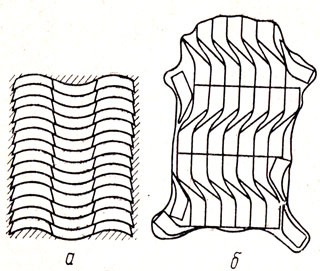

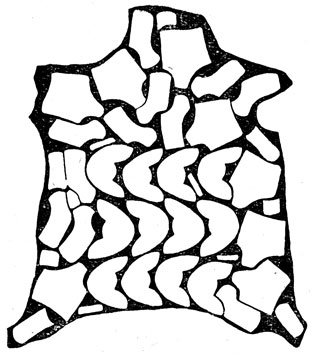

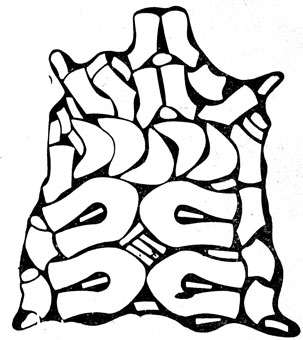

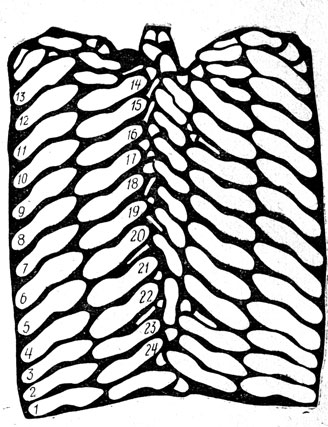

Основными факторами, влияющими на величину межшаблонных отходов безотносительно к свойствам материала, являются конфигурация и система размещения шаблонов. Конфигурация шаблонов деталей, применяемых для раскроя материалов, различна. Если контур шаблона прямолинеен, межшаблонные отходы можно исключить (рис. II.2).

Рис. II.2. Прямолинейные формы шаблонов деталей, при которых не полу-чается межшаблонных отходов: а - ромб; б - квадрат

Межшаблонные отходы отсутствуют также, если сложные контуры деталей полностью совпадают (рис. II.3). В большинстве же случаев шаблоны имеют сложный контур и совместить их без отходов невозможно.

Рис. II.3. Криволинейные формы шаблонов деталей, при которых не по-лучается межшаблонных отходов: а - боковинка; б - кожаная подкладка

Межшаблонные отходы можно рассматривать только при условии полного исключения краевых отходов и межшаблонных мостиков.

Это необходимо и возможно, если материал, из которого выкраивают детали, имеет достаточно большую площадь. При этом следует предположить, что детали выкраивают без зазора в местах стыка, а относительные краевые отходы Ок близки к нулю. Относительные межшаблонные мостики Ом.м также равны нулю. Тогда останутся только межшаблонные отходы, и величина их будет зависеть от конфигурации и системы размещения шаблонов.

Система размещения шаблонов должна удовлетворять следующим требованиям:

1) быть легко воспроизводимой, в противном случае применение ее будет ограничено;

2) давать возможность лабораторной оценки экономичности того или иного варианта совмещения по данной системе (без проведения массовых раскроев);

3) снижать до минимума межшаблонные отходы.

Эти требования можно выполнить, размещая шаблоны по прямолинейно-поступательной системе, термин и теория которой предложены Ю. П. Зыбиным [3] вместо принятого на практике термина система параллелограмма [4]. Строгая параллельность рядов и поступательное перемещение шаблона в каждом ряду являются основой данной системы.

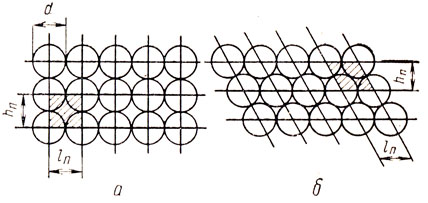

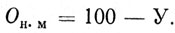

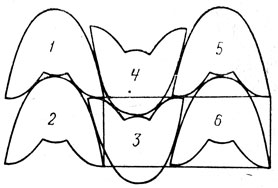

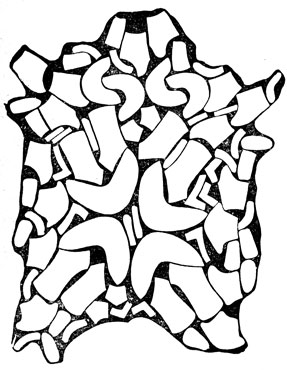

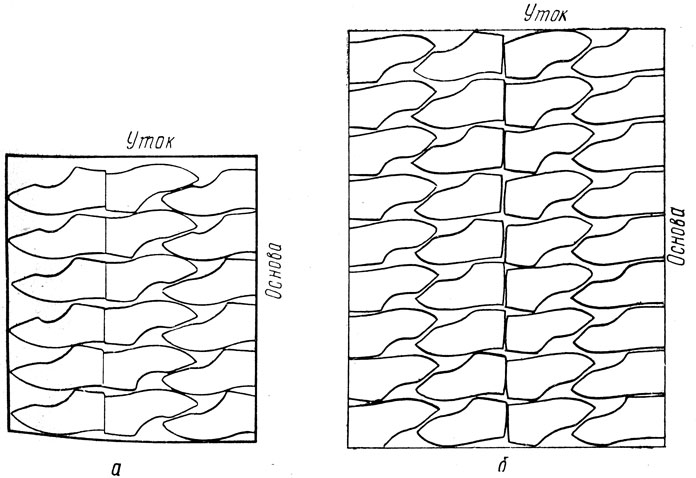

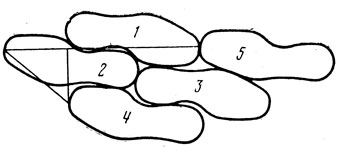

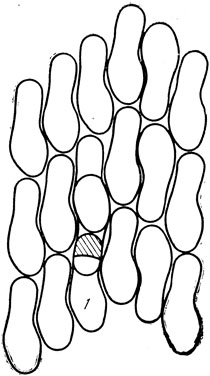

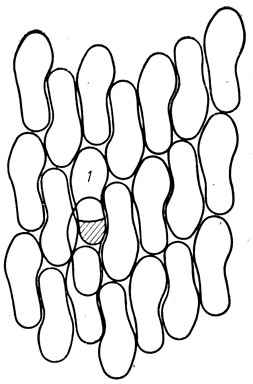

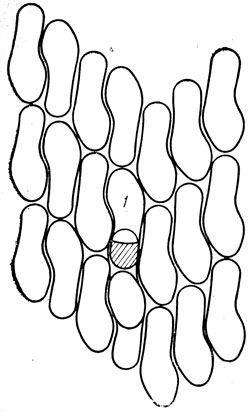

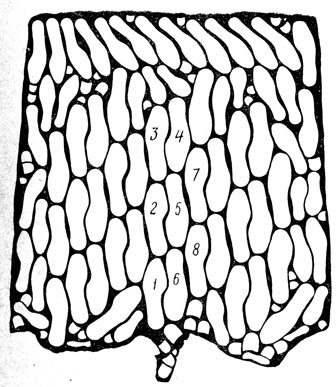

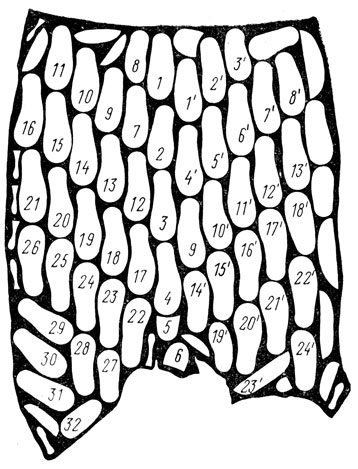

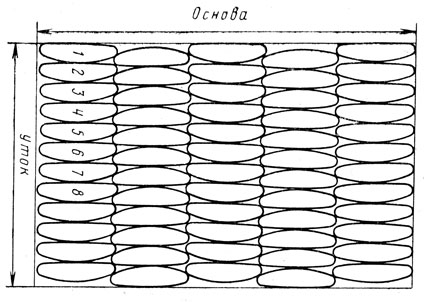

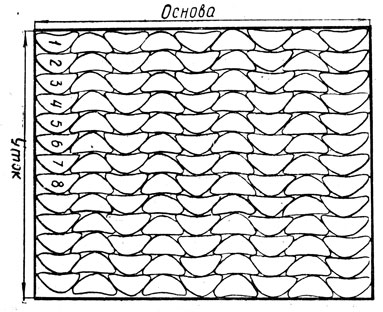

Схемы размещения шаблонов, имеющих форму круга, показаны на рис. II.4, а схемы размещения шаблонов подошв или стелек по двум вариантам - на рис. II.5. Как видно, при таком способе размещения получаются две системы взаимно пересекающихся параллельных линий, вдоль которых поступательно перемещаются шаблоны. Если очертить некоторое число шаблонов каким-нибудь контуром, то при раскрое очерченной площади образовались бы как межшаблонные, так и краевые отходы. При этом коэффициент использования площади материала не позволил бы судить о величине межшаблонных отходов, так как на нее повлияли бы случайные краевые отходы. Чем меньше шаблонов очерчено контуром, тем больше влияние краевых отходов на коэффициент использования, и наоборот. Если предположить, что площадь материала стремится к бесконечно большой величине, при размещении шаблонов относительный краевой отход стремится к нулю, что и нужно для нашей цели.

Рис. II.4. Схемы прямолинейно-поступательного размещения шаблонов, имеющих форму круга: а - под прямым углом; б - под непрямым углом

Рис. II.5. Схемы прямолинейно-поступательного размещения шаблонов подошв: а - под прямым углом; б - под непрямым углом

Таким образом, при размещении шаблонов по прямолинейно- поступательной системе на бесконечно большой площади получаются только межшаблонные отходы. Для определения межшаблонных отходов на площади выделяется элемент. Такой элемент легко получить, проводя через одни и те же точки шаблонов прямые линии в двух направлениях. Из рис. II.4, II.5 видно, что эти линии являются линиями размещения рядов шаблонов и делят всю площадь на равные части, имеющие форму параллелограммов, плотно прилегающих один к другому.

Рассмотрев выделенные на рис. II.5 участки шаблонов, входящие в параллелограмм, видим, что в каждый из параллелограммов обязательно попадает один шаблон, так как одна сторона параллелограмма отсекает часть одного шаблона, другая - такую же часть смежного. Составленные вместе части образуют один шаблон. Кроме шаблонов, в каждый параллелограмм входят межшаблонные отходы, одинаковые для любого параллелограмма. Очевидно, отходы, входящие в параллелограмм, представляют собой ту часть межшаблонных отходов s, которая приходится на один шаблон при данном варианте совмещения.

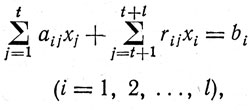

Отношение площади а шаблона к площади параллелограмма М равно коэффициенту использования площади данного параллелограмма [4]:

(10)

(10)Площадь параллелограмма М = а + s,

где: а - чистая площадь шаблона;

s - площадь межшаблонных отходов, приходящаяся на один шаблон в параллелограмме.

Очевидно, коэффициент использования площади параллелограмма для шаблона площадью а зависит только от площади межшаблонных отходов s, так как

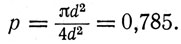

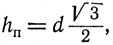

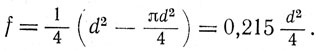

Поэтому при различных вариантах совмещения одних и тех же шаблонов по прямолинейно-поступательной системе можно получить параллелограммы большей или меньшей площади. Так, при совмещении шаблонов, имеющих форму круга, по первому варианту (см. рис. II.4, а), когда основание lп равно высоте параллелограмма hп, обе эти величины равны диаметру круга d. Коэффициент использования площади параллелограмма

При втором варианте совмещения шаблонов, имеющих форму (см. рис. II.4, б) круга, когда основание параллелограмма lп равно диаметру d, а высота  , коэффициент использования площади параллелограмма

, коэффициент использования площади параллелограмма

Естественно, вариант а совмещения круглых шаблонов не является оптимальным. То же можно сказать и о варианте размещения шаблонов подошв или стелек, когда линейные размеры детали l и h равны соответственно основанию и высоте параллелограмма- lп и hп.

Шаблоны на материале можно совмещать по нескольким вариантам данной системы. Поэтому определяют плотность укладки шаблонов при разных вариантах совмещения и находят площадь наименьшего параллелограмма. При наименьшей величине площади параллелограмма соответствующее совмещение шаблонов является оптимальным, так как дает минимальные межшаблонные отходы.

Отношение площади шаблона к площади оптимального параллелограмма в процентах называют укладываемостью У шаблона:

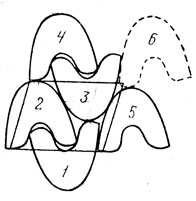

(11)

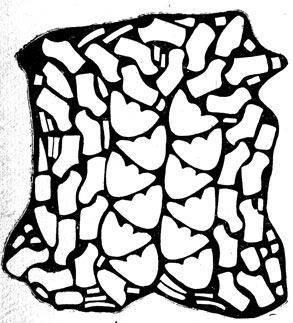

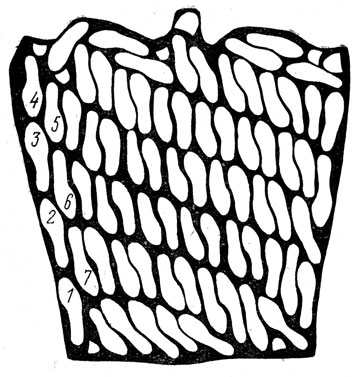

(11)Выше рассмотрена система прямолинейно-поступательного размещения шаблонов без поворота. Размещение шаблонов без поворота не всегда дает наилучший результат. В ряде случаев плотное размещение шаблонов получается при совмещении их под углом во втором ряду. На рис. II.6 изображены схемы, на которых шаблоны второго ряда повернуты на 180, 90 и 60°. В ряде случаев оптимальный угол поворота шаблонов может быть другим, поэтому, повернув шаблон на определенный угол во втором ряду и установив, что угол является рациональным, необходимо придерживаться такого же совмещения следующих смежных шаблонов.

Рис. II.6. Схемы размещения союзок (а), задинок (б), набоек (в) с поворотом шаблонов на определенный угол

Практика показывает, что в некоторых случаях наиболее рационален раскрой двух аналогичных деталей, например правой и левой подошв из осветленных кож. В комбинацию могут входить даже разноименные детали, которые можно выкраивать из одного и того же материала или его участка. Применение всех этих комбинаций не противоречит тому, что было установлено выше для одного шаблона, размещаемого прямолинейно-поступательно без поворота.

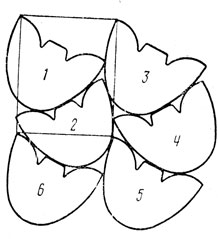

При совмещении одних и тех же шаблонов под углом друг к другу или различных шаблонов с поворотом или без поворота число шаблонов, включаемых в элементарный участок, зависит от принятой комбинации. Следовательно, в параллелограмм в таких случаях будет входить не один шаблон, а их комбинация. Эту комбинацию называют "гнездом". Гнездо рассматривается как одно целое, укладываемое любое число раз и размещаемое прямолинейно-поступательно без поворотов на бесконечно большой площади.

Пользуясь прямолинейно-поступательной системой размещения шаблонов, можно получить чрезвычайно большое число комбинаций. Из них надо выбирать оптимальную, которая при несложности размещения шаблонов и легкости воспроизведения давала бы наименьшие межшаблонные отходы. Чаще всего применяют укладку одной Детали без поворота или с поворотом на 180°. Для определения укладываемости при размещении без поворота необходимо очертить три Шаблона, а при размещении с поворотом на некоторый угол - пять Шаблонов.

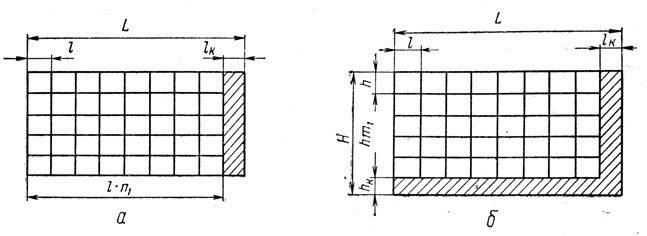

Отходы, определяемые при размещении одноименных шаблонов по прямолинейно-поступательной системе, называются нормальными межшаблонными отходами Oн.м:

(12)

(12)

Таким образом, нормальные межшаблонные отходы при размещении шаблонов по прямолинейно-поступательной системе безотносительно к свойствам материала и при отсутствии краевых отходов и межшаблонных мостиков зависят только от конфигурации шаблонов и варианта их совмещения (взаимного расположения).

Краевые отходы

Рассмотрим основные случаи образования краевых отходов, предполагая, что свойства материала по всей площади одинаковы [3].

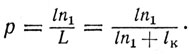

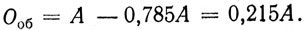

Краевые отходы, получаемые из-за некратности размеров шаблонов и материала. Рассмотрим случай, когда краевой отход получается только по длине материала (рис. II.7, а).

Рис. II.7. Схема отхода от некратности размеров прямоугольных шаблонов и раскраиваемого материала: а - по длине; б - по длине и ширине

Коэффициент использования площади материала в данном случае можно представить так:

При lк → l

(13)

(13)где l- длина шаблона;

n1 - число шаблонов, укладываемых по длине в одном ряду;

lк - ширина краевого отхода;

L - длина раскраиваемого материала.

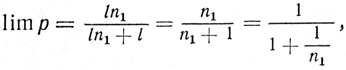

Представим, что, имея шаблон определенной длины, мы увеличиваем длину материала (например, ткани) и определяем р, Р при самой неблагоприятной укладке, когда lк близко к l. Результаты подсчета приведены в табл. II. 1.

Данные табл. II. 1 и рис. 11.8 показывают, что имеется оптимальный предел увеличения длины материала: возрастание числа деталей, выкраиваемых из материала по длине более 70, незначительно уменьшает краевые отходы. Так, при увеличении числа деталей от 100 до 1000 использование площади материала повышается только на 0,9%, в то время как увеличение числа деталей от 10 до 100 - на 9%.

| n1 | p | P, % |

|---|---|---|

| 1 | 0,500 | 50,0 |

| 2 | 0,666 | 66,6 |

| 5 | 0,833 | 88,3 |

| 9 | 0,900 | 90,0 |

| 50 | 0,981 | 98,1 |

| 99 | 0,990 | 99,0 |

| 999 | 0,999 | 99,9 |

| 9999 | 0,9999 | 99,99 |

Рис. II.8. Диаграмма связи р и n1 при постоянной ширине и переменной длине материала

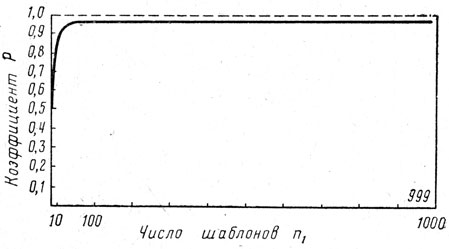

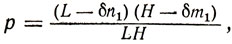

Если краевые отходы получаются по длине и ширине (см. рис. II.7, б), то уравнение (13) принимает вид

(14)

(14)где m1 - число шаблонов, укладываемых по ширине в одном ряду.

Уравнение (14) показывает, что краевые отходы уменьшаются при увеличении числа деталей, выкраиваемых в обоих направлениях.

При наличии небольшого числа деталей меньшего размера, чем основные детали, т. е. имеющих размеры равные или меньшие, чем ширина краевого участка, ими можно заполнить эти участки, что рачительно повышает процент использования площади материала, больше дополнительных деталей разных размеров, тем полнее Пользуется площадь материала по краям.

Краевые отходы, получаемые из-за несовпадения контуров шаблонов и материала. В большинстве случаев контуры шаблонов и материала не совпадают, что приводит к образованию краевых отходов. Возможны случаи возникновения краевых отходов без межшаблонных при раскрое материала по шаблонам с криволинейными контурами. Например, конфигурация боковинок и кожаной подкладки (см. рис. II.3) может быть изменена так, чтобы не получалось межшаблонных отходов. Однако такие случаи являются исключением.

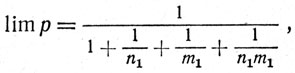

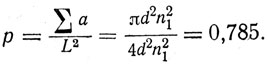

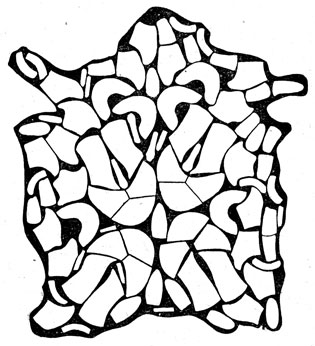

Рассмотрим элементарный случай, когда шаблон имеет форму круга площадью: а, а материал форму квадрата площадью А = L2 (рис. II.9).

Рис. II.9. Схемы размещения кругов разных диаметров по площади материала, имеющего форму квадрата

В каждый квадрат укладываются круги такого диаметра, чтобы не получить отхода от некратности размеров шаблонов и материала, т. е. соблюдается условие

L = dn1

Если взять квадрат или прямоугольник (рис. II.10), в которых круги не укладываются целое число раз, то по сторонам материала образуется прямоугольный краевой отход.

Рис. II.10. Схема образования краевых отходов от некратности размеров круглого шаблона и прямоугольного материала

Коэффициент использования площади для схем размещения шаблонов, показанных на рис. II.9, составит

(15)

(15)Таким образом, при укладке целого числа одинаковых кругов по стороне квадрата, независимо от диаметра и числа кругов, коэффициент использования площади будет постоянным, равным 0,785. Следовательно, величина общего отхода Ооб также постоянна и составляет

(16)

(16)

Следует отметить, что этот отход постоянен, если отход на межшаблонные мостики равен нулю.

Как видно из рис. II.9, постоянный по величине общий отход складывается из краевого Т и межшаблонного S отходов. Надо установить величины каждого из этих отходов или закономерность их изменения.

Так как Ооб = Т + S при V = 0, то на основании уравнения (16) можно сказать, что для каждого случая

Т + S = 0,215А.

Таким образом,

(17)

(17)Уравнение (17) нетрудно получить, обозначив элементарный краевой отход через f,

Число таких элементарных отходов равно 4(2n1 - 1).

Рассматривая выражение (17) видим, что при уменьшении шаблона (диаметра круга), т. е. при увеличении числа n1 деталей, укладываемых по краю материала при постоянной площади квадрата краевой отход уменьшается. При неограниченном увеличении n1 (при lim n1 → ∞) величина краевого отхода приближается к нулю (Т = 0). Так как для одной и той же площади квадрата отход Т + S = Ооб постоянен, то в пределе весь отход будет состоять из межшаблонных отходов.

Если из материала в форме квадрата выкраивается лишь один круг, наблюдается обратное явление. В этом случае n1 = 1, Т = 0,215A и S = 0, т. е. весь отход является краевым. Для максимального использования материала в обоих случаях необходимо к более крупным деталям добавлять детали меньших размеров.

Общий случай зависимости величины краевого отхода от размеров материала и шаблона (модели) по С. М. Соколову и А. Л. Сухобокову [3]. Предположим, что материал имеет форму параллелограмма, а деталь (шаблон) - постоянную форму площадью а. Соотношение между раз-мерами детали и материала принимаем таким, при котором вся площадь заполняется шаблонами, причем крайние соприкасаются с контуром материала. По краям материала образуется краевой отход Т, состоящий из суммы элементарных отходов f площадью nкf.

Будем изменять площадь А материала и площадь а деталей так, чтобы при каждом изменении сохранялось соприкосновение деталей с контуром материала. Увеличим площадь А материала, сохранив неизменной площадь а детали. Величина краевого отхода будет, очевидно, тем больше, чем больше станет площадь А, потому что с возрастанием площади увеличивается периметр материала.

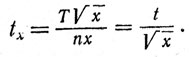

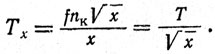

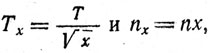

Однако с увеличением площади материала относительная величина краевого отхода на одну деталь  уменьшается. Так, если площадь увеличить в х раз, то периметр материала увеличится в

уменьшается. Так, если площадь увеличить в х раз, то периметр материала увеличится в  раз. При этом число выкроенных деталей возрастет также в х раз, абсолютная же величина краевого отхода - в

раз. При этом число выкроенных деталей возрастет также в х раз, абсолютная же величина краевого отхода - в  раз (Тх = Т

раз (Тх = Т  ). Величина краевого отхода tх, приходящаяся на одну деталь, уменьшится в

). Величина краевого отхода tх, приходящаяся на одну деталь, уменьшится в  раз по сравнению с исходной, что видно из равенства

раз по сравнению с исходной, что видно из равенства

Это показывает, что при увеличении площади материала в х раз величина краевого отхода на одну деталь уменьшается в  раз. Следовательно, величина t обратно пропорциональна площади материала в

раз. Следовательно, величина t обратно пропорциональна площади материала в  раз.

раз.

Значит, чем больше площадь А материала по сравнению с площадью а детали, тем меньше краевой отход, приходящийся на одну деталь t. Следовательно, краевой отход зависит от отношения площадей материала и детали  которое названо М. Л. Шусторовичем фактором площади [5].

которое названо М. Л. Шусторовичем фактором площади [5].

Если проследить за изменением величины tx с уменьшением площади а детали при заполнении всей площади А, можно увидеть, что с уменьшением площади детали в х раз число деталей, размещаемых по контуру, увеличится в  раз (nкх = nк

раз (nкх = nк ). Во столько же раз увеличится и число элементарных участков краевых отходов. Вместе с тем площадь f элементарного участка уменьшится в х раз;

). Во столько же раз увеличится и число элементарных участков краевых отходов. Вместе с тем площадь f элементарного участка уменьшится в х раз;

Тогда площадь всего краевого отхода, представляющего собой сумму элементарных краевых отходов, будет равна

Таким образом, с уменьшением площади детали в х раз абсолютный краевой отход сокращается в  раз.

раз.

Относительный краевой отход tx, приходящийся на одну деталь, с уменьшением ее площади в х раз уменьшается в х  раз, что видно из следующего вывода:

раз, что видно из следующего вывода:

а так как  то

то

Значит, с уменьшением площади а детали в х раз t уменьшится в х  раз. Следовательно, величина t пропорциональна площади детали в а

раз. Следовательно, величина t пропорциональна площади детали в а  раз.

раз.

Выше было показано, что величина t обратно пропорциональна

Из сказанного можно сделать вывод, что

(18)

(18)где Е - коэффициент пропорциональности, зависящий от конфигурации шаблонов и материала и других факторов.

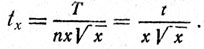

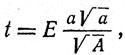

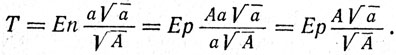

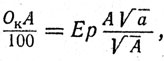

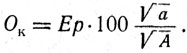

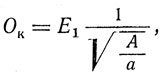

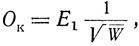

Это и есть общее выражение для определения величины краевого отхода, полученное A. Л. Сухобоковым и С. М. Соколовым. Выражение было преобразовано Ю. П. Зыбиным [3]. Известно, что

откуда

И

Подставляя эти значения в формулу (18), получаем

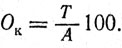

Относительный краевой отход, %, равен

Следовательно,

откуда

Обозначив Ер ⋅ 100 = Е1 получаем

а так как  , то а

, то а

(19)

(19)где Е1 - остается неизвестным.

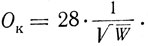

Выражение связи краевого отхода с площадью а детали и площадью А кожи можно получить эмпирически. Это сделано М. Л. Шусторовичем [5] на основании экспериментального раскроя различных кож на детали разной конфигурации и размера. Им установлено, что на краевые отходы в основном влияет соотношение площадей кож и деталей. Величина краевого отхода Ок находится в следующей зависимости от соотношения площадей W:

для кож для верха обуви

для чепраков для низа обуви

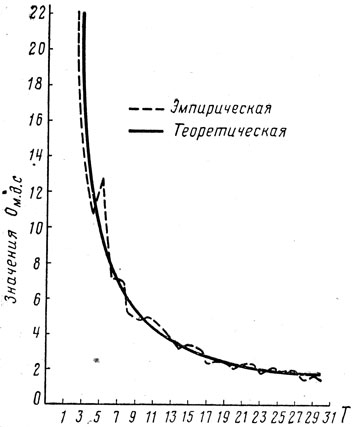

Графически это выражение представлено на рис. II.11, а. Как видно из рис. II.11, а, теоретическая кривая (сплошная) имеет примерно такой же вид, как и эмпирическая (пунктирная). Таким образом, 28 и 50 - значения коэффициента Е1. Аналитически определить Е1 из-за сложности конфигурации кожи и деталей и большого разнообразия их размеров пока невозможно.

Рис. II.11. Кривые зависимости Ок от W (а) и (Ок + Ом.д) от W (б)

Межшаблонные дополнительные отходы

Как указано выше, при некратности размеров шаблонов и площади материала по контуру последнего остается неиспользованный участок. Чтобы раскроить этот участок материала, надо изменить систему размещения шаблонов или выкроить из него детали других размеров или форм. Так как раскройщик меняет систему размещения шаблонов, указанный участок материала называется областью произвольного размещения.

Характерной в этом отношении является кожа, свойства центральной части которой более или менее однородны, а свойства пол, лап, воротка и огузка различны в разных направлениях.

Произвольное размещение приходится применять, когда площадь а шаблона относительно велика по сравнению с площадью А материала. В зависимости от форм материала и детали иногда рационально отступать от прямолинейного размещения шаблонов, применяя в каждом отдельном случае особую систему. Это тоже несколько увеличивает межшаблонные отходы.

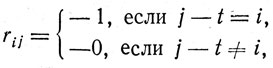

Было установлено, что при одновременном размещении однотипных шаблонов нескольких размеров также получаются межшаблонные отходы больше нормальных. Такие отходы называются межшаблонными дополнительными Ом.д. М. Л. Шусторович [5] экспериментально доказал, что их величина в значительной степени зависит от соотношения  . Поскольку тот же фактор влияет и на краевые отходы Ок, он объединил их и дал общую эмпирическую зависимость

. Поскольку тот же фактор влияет и на краевые отходы Ок, он объединил их и дал общую эмпирическую зависимость

(20)

(20)

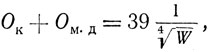

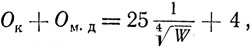

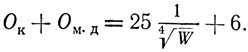

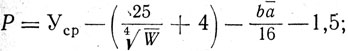

Для кож для верха обуви эта зависимость имеет вид

(21)

(21)

для подошвенных и стелечных чепраков

(22)

(22)Как видно из выражений (21, 22), коэффициент Е2 для кож для верха обуви равен 39, для подошвенных и стелечных чепраков - 25.

Краевые и межшаблонные дополнительные отходы увеличиваются соответственно на 4 и 6% для воротков и пол, так как форма их значительно отличается от формы чепрака.

Для воротков и широких пол

(23)

(23)для узких пол

(24)

(24)Влияние пороков на использование материала

Обычно кожевенные материалы имеют местные пороки, не допускающие использования соответствующих участков на детали. Такие участки в процессе раскроя обходят, что снижает процент использования материала. Важно знать, насколько хуже используется кожа того или иного сорта по сравнению с кожами, не имеющими пороков.

В течение ряда лет делались попытки установить связь между величиной, числом и разбросанностью пороков по коже, с одной стороны, и эффективностью ее использования, с другой. Связь между указанными признаками установлена М. Л. Шусторовичем. Найденная им закономерность положена в основу расчета использования кож, имеющих различную сортность, т. е. пораженность пороками. Причем пороком считается повреждение линейное или по площади.

Линейные пороки переводятся в условные пороки по площади путем умножения их длины в сантиметрах на 1,7 для кож для верха обуви и на 2,6 для кож для низа обуви [6]. Как показали эксперименты, такими коэффициентами можно оценивать влияние линейных пороков на использование кож.

Пороки, находящиеся на расстоянии менее 7 см один от другого, называются скученными. Они суммируются в один порок площадью, равной площади наименьшего прямоугольника, включающего все эти пороки и представляющего собой как бы один крупный порок. Пороки, находящиеся на расстоянии более 7 см один от другого, рассматриваются как самостоятельные.

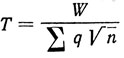

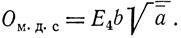

Экспериментально установлено, что отходы межшаблонные дополнительные сортовые Ом.д.с, выраженные в процентах от площади раскраиваемой кожи, пропорциональны сумме площадей всех пороков Σq на коже, корню квадратному из числа пороков  и обратно пропорциональны W (рис. 11.12):

и обратно пропорциональны W (рис. 11.12):

Рис. II.12. Кривые зависимости между рассеиваемостью пороков

и отходами Ом.д.с

и отходами Ом.д.с (25)

(25)

Коэффициент Е3 для кож различных видов приведен ниже.

| Кожи для верха обуви | 45 |

| Кожи для низа обуви: | |

| подошвенные и стелечные чепраки | 25 |

| воротки | 35 |

| полы | 45 |

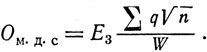

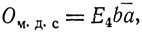

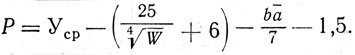

Изложенная система оценки пораженности кож отличается от стандартной оценки баллами. При переводе на оценку по ГОСТ формула (25) принимает вид

(26)

(26)

где ā - средневзвешенная площадь выкраиваемой детали;

b - оценка пораженности материала в баллах.

Для тканей отход на пороки в процентах определяется по уравнению

(27)

(27)Площадь А в этих формулах отсутствует, так как в ГОСТ на кожу и ткань площадь материала учитывается баллом.

Коэффициент Е4 для кож различных видов и тканей приведен ниже.

| Кожи для верха обуви | 1/10 |

| Кожи для низа обуви: | |

| подошвенные и стелечные чепраки | 1/40 |

| воротки | 1/16 |

| полы | 1/7 |

| Ткани для верха обуви | 1/9 |

Нетрудно видеть, что коэффициент Е4 определяет увеличение отхода Ом.д.с в процентах на один балл сортности, определяемый по ГОСТ;

Отходы на межшаблонный мостик

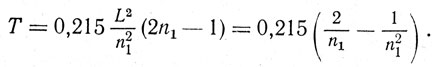

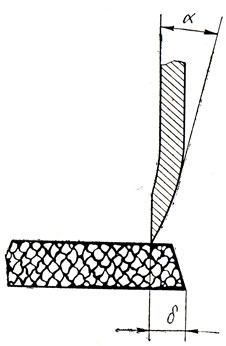

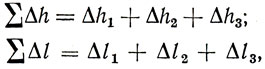

Как уже было сказано выше, при раскрое многих материалов в местах стыков шаблонов необходимо оставлять небольшие зазоры, вследствие чего получается дополнительный отход, называемый межшаблонным мостиком (рис. II.13). Следует отметить, что как межшаблонные, так и краевые отходы мы рассматривали при отсутствии межшаблонных мостиков.

Рис. II.13. Схема образования межшаблонного мостика при раскрое ма-териалов

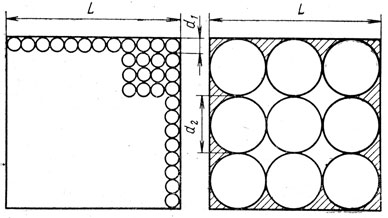

Рассмотрим влияние межшаблонных мостиков на использование Материала при раскрое его на прямоугольные детали с отходами на межшаблонный мостик шириной δ.

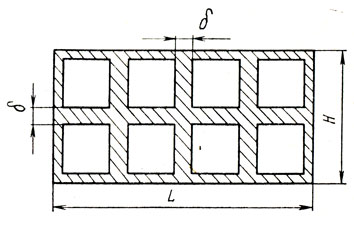

Представим случай, когда краевые и межшаблонные отходы отсутствуют (рис. II.14). Коэффициент использования материала в данном случае можно представить так:

где L - длина материала;

Н - ширина материала;

n1, m1- число шаблонов, укладываемых в одном ряду соответственно по длине и ширине материала.

Рис. II.14. Схема раскроя материала с отходами на межшаблонный мостик

Это выражение можно представить в следующем виде:

Отход на межшаблонный мостик в процентах будет равен

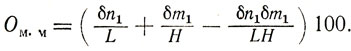

(28)

(28)Таким образом, из уравнения видно, что отход на межшаблонный мостик зависит от ширины мостика δ, а также от числа шаблонов, укладываемых по длине и ширине материала.

Ширина межшаблонного мостика зависит от толщины материала, а при раскрое тканей - от числа слоев. Так, при раскрое кож для низа обуви ширина межшаблонного мостика равна 0,3-1,7 мм, при раскрое тканей - 1,5-2,5 мм. Чем толще материал, тем больше ширина межшаблонного мостика. Однако эта зависимость не прямо пропорциональна.

Кроме того, на ширину межшаблонного мостика влияет и угол заточки резака. В среднем ширину мостика δ для стелечных и подошвенных кож принимают равной 10-3 м (1 мм). Влияние межшаблонного мостика наиболее значительно при выкраивании деталей малой площади. Так, при выкраивании набоек для женской обуви на высоких каблуках отходы на межшаблонный мостик равны 5% от площади набойки, при выкраивании стелек для обуви № 19 - около 1,9% от площади, при выкраивании стелек для обуви № 26,5-1,8%, при выкраивании подошв эти потери еще меньше.

Предлагается [6] при некомплектном разрубе кож на различные детали низа обуви принимать среднюю величину отхода на межшаблонный мостик Ом.м = 1,5%. Эту величину и необходимо учитывать при установлении процента использования площади материала.

При раскрое текстильных материалов ленточным ножом ширина межшаблонного мостика зависит от ширины ленточного ножа и контура детали. В этом случае для расчета Ом.м рекомендуется принимать ширину мостика 2,5-10-3 м (2,5 мм). При выкраивании деталей из тканей на прессах межшаблонный мостик несколько уменьшается, ширина его принимается равной 2-10-3 м (2 мм).

Влияние квалификации рабочего на использование материала

При раскрое кож наблюдаются большие трудности, так как они имеют сложную конфигурацию, индивидуальную для каждой из них, свойства различных участков кожи неодинаковы, пороки встречаются в неопределенном количестве и размещаются в разных местах, шаблоны для раскроя имеют очень разнообразную форму. Раскройщик должен все это учитывать, намечать план раскроя и осуществлять его возможно быстрее. Чтобы хорошо выполнять эту работу, раскройщик должен иметь высокую квалификацию. С ростом квалификации раскройщика увеличивается коэффициент использования материала, повышается производительность труда и улучшается качество выкраиваемых деталей.

Как отражается квалификация раскройщика в уравнениях (19-27)? Выше было показано, что во всех эмпирических уравнениях имеются коэффициенты, которые учитывают влияние факторов раскроя, не поддающихся точному аналитическому описанию и не обнаруживающих взаимной функциональной связи. Величина коэффициентов зависит от контуров детали и материалов, свойств материалов, а также от квалификации рабочего. Эти коэффициенты тем ниже, чем выше квалификация рабочего, а следовательно, больше коэффициент использования материала. С повышением квалификации рабочего надо будет увеличивать и нормы использования, соответственно уменьшая коэффициенты в уравнениях. Исследование Разруба кож [7] для низа обуви показало, что влияние квалификации рабочего-вырубщика на степень использования материалов по площади подчиняется закону нормального распределения. Это дало возможность оценивать квалификацию вырубщика средним значением процента использования кожи по площади и величинами среднеквадратического отклонения. Оценивать квалификацию вырубщика можно также и другими показателями - величинами краевых отходов, отходов на межшаблонный мостик, угловыми отклонениями от принятого направления осей деталей при системном раскрое.

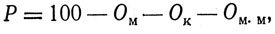

§ 3. Вычисление процента использования площади материала

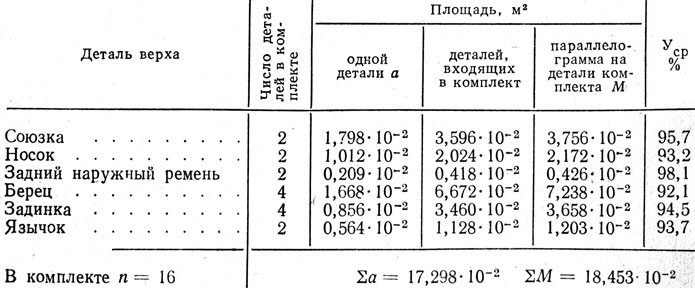

На основании сказанного выше приходим к следующей общей зависимости для определения процента использования площади материала

(29)

(29)Подставляя в формулу соответствующие значения отходов, получаем выражение для вычисления процента использования площади материала.

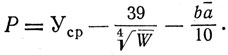

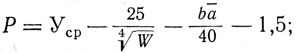

Процент использования площади кож для верха обуви определяют по следующему уравнению:

(30)

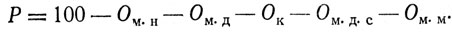

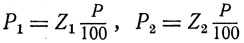

(30)Кожи для верха обуви раскраивают комплектно, поэтому, кроме укладываемости каждой детали, определяют средневзвешенную укладываемость детали в комплекте. В табл. II.2 показано вычисление средневзвешенной укладываемости деталей верха в комплекте.

Таблица II.2. Вычисление средневзвешенной укладываемости Уср отрезных деталей верха мужского ботинка № 26,5

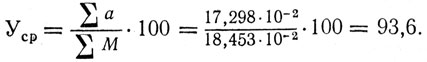

Средневзвешенная укладываемость, %:

Для определения величин краевых и дополнительных межшаблонных отходов находят фактор площади:

Средневзвешенная площадь одной детали комплекта

Для определения величины отхода, связанного с пороками, необходимо знать сорт кожи и среднее число баллов b.

Для повышения процента использования площади кож для верха обуви их необходимо раскраивать на детали двух различных комплектов, так как раскрой на детали только одного размера и артикула, по данным ЦНИИКП, на 1-2,5% менее выгоден, чем раскрой на детали двух размеров одного артикула или двух артикулов одного размера. Добавление к основным шаблонам шаблонов деталей других размеров и конфигурации, к которым предъявляются иные технологические требования, уменьшает отходы, следовательно, увеличивается процент использования площади кож.

Следует комбинировать комплекты деталей больших и малых размеров как в пределах одного рода, так и в пределах двух родов и групп обуви (мужская - мальчиковая, женская - школьная для мальчиков и девочек и т. д.).

В процессе производства и носки обуви детали верха испытывают различные воздействия, поэтому ответственные детали комплекта (носки, союзки, переда) выкраивают из центральной части кожи, а менее ответственные (задинки, берцы и др.) - из периферийных частей.

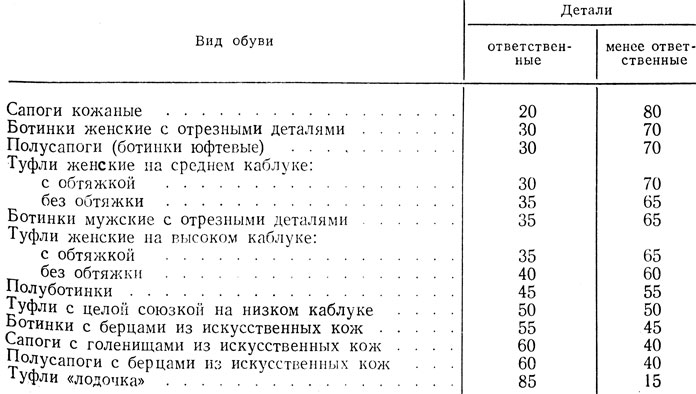

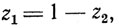

В табл. II.3 приведены удельные значения площадей ответственных и менее ответственных деталей верха в заготовках разных конструкций.

Таблица II.3. Удельные значения площадей, %, различных деталей верха в заготовках различных конструкций

Из данных табл. II.3 видно, что удельные значения площадей ответственных деталей комплекта находятся в пределах 20-85% в зависимости от вида и конструкции заготовки.

В условиях комплектного раскроя кож на детали верха обуви чепрачная часть может быть использована по основному назначению только при использовании комплектов с почти одинаковыми удельными значениями площадей ответственных и менее ответственных деталей, так как удельное значение, чепрачной части равно 0,45-0,55 в зависимости от сортности кожи. При раскрое кожи на детали верха (например, ботинок или сапог с кожаными голенищами), удельное значение площади ответственных деталей которых меньше 0,5, чепрачная часть кожи неправильно используется по назначению, так как некоторые менее ответственные детали (берцы, задинки, голенища) неизбежно будут выкраиваться из чепрачной части. Полностью использовать кожи по назначению можно лишь при комбинировании комплектов двух видов, отличающихся удельными значениями площадей ответственных деталей. Причем средневзвешенное удельное значение площади ответственных деталей в комбинации должно приближаться к 0,5.

Оптимальное соотношение комплектов обуви различных видов было определено В. И. Пименовым [8].

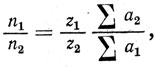

Соотношение пар обуви, обеспечивающих высокое использование чепрачной части кожи по назначению, определяется по уравнению

(31)

(31)

где  - отношение числа пар обуви первого и второго видов;

- отношение числа пар обуви первого и второго видов;

z1, z2 - удельные значения площадей деталей обуви первого и второго видов;

Σa1, Σa2 - чистые площади одного комплекта деталей обуви первого и второго видов.

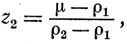

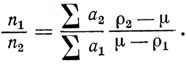

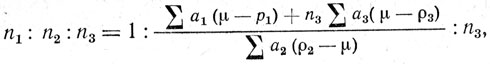

При этом

где μ - среднее удельное значение площади чепрачной части

кожи, равное 0,5;

ρ1, ρ2 - удельные значения площадей ответственных деталей в комплектах обуви первого и второго видов.

Б. Л. Елен [9] предложена более простая формула для определения соотношения пар при комбинировании двух моделей обуви

При комбинировании трех моделей соотношение пар составит

где n1 = 1, n2 вычисляют по выражению (31), n3 задается.

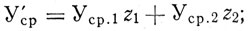

При комбинированном раскрое кож для верха обуви процент использования необходимо определять с учетом удельного выхода площади деталей комплектов, входящих в комбинацию.

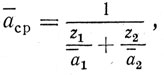

Средневзвешенные коэффициенты укладываемости и площади детали в комбинации определяются по следующим уравнениям:

(32)

(32)

(33)

(33)

где Уср. 1, Уср. 2 - средневзвешенные коэффициенты укладываемости детали первого и детали второго комплектов;

ā1, ā2 - средневзвешенные площади детали первого и детали второго комплектов.

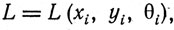

Процент использования площади кож для низа обуви вычисляют по следующим выражениям: для чепраков

(34)

(34)для воротков и широких пол

(35)

(35)для узких пол

(36)

(36)Толщина кож для низа обуви значительно колеблется.

Колебания толщины наблюдаются не только у кож различных видов, но и у одной кожи.

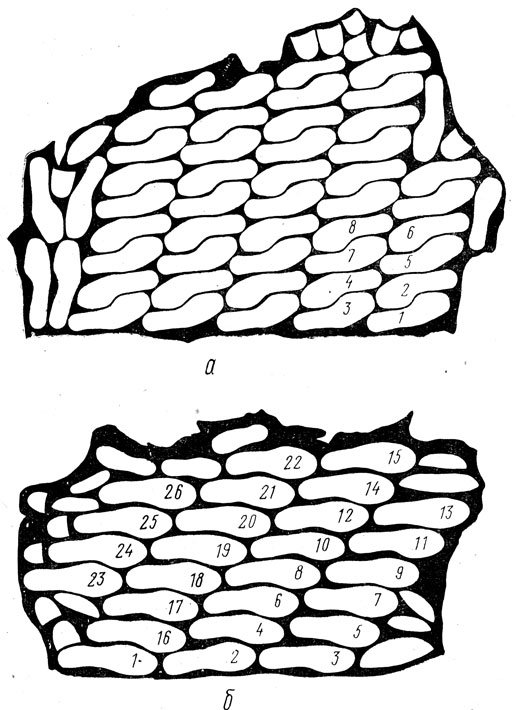

Так как выкраиваемые детали должны иметь определенную толщину, Правильное использование кож для низа обуви по толщине довольно сложно. Для этого необходимо детально знать топографию кожи. М. М. Бернштейн [10] на картограммах показал, что кожи для низа обуви имеют достаточно устойчивую топографию (рис. II.15). В этих картограммах дано относительное отклонение толщины чепрака, воротка и пол от средней толщины кожи, а заштрихованы зоны, отличающиеся по толщине на 0,1⋅10-3 м (0,1 мм). Как видно из рис. II.15, чепрак имеет наибольшую толщину в области маклаков.

Рис. II.15. Картограмма распределения толщины чепраков для низа обуви

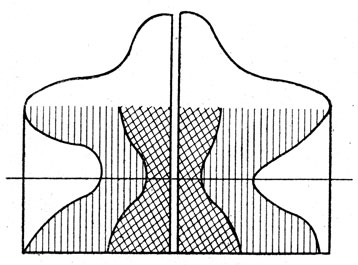

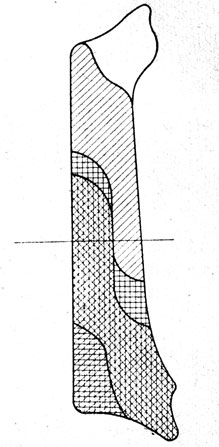

Топография воротка характеризуется ярко выраженной талией и уменьшением толщины к его средней линии (рис. II.16). Долщина полы уменьшается от задней лапы к передней (рис. II.17).

Рис. II.16. Картограмма распределения толщины воротка

Рис. II.17. Картограмма распределения толщины пол

В одной коже характер топографического распределения может значительно отклоняться в ту или в другую сторону. Но в партии кож (не менее 15 шт.) одной средней толщины проявляется указанная выше закономерность. Так как вырубщикам обычно выдается партия в 20 кож, то эту закономерность можно хорошо использовать при раскрое.

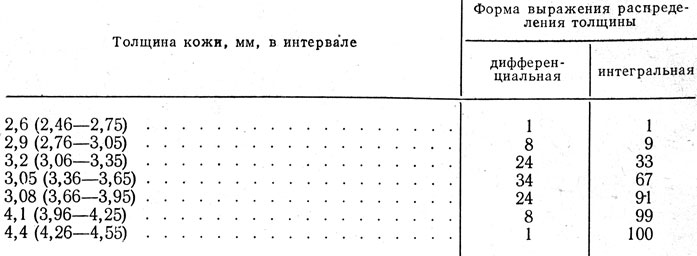

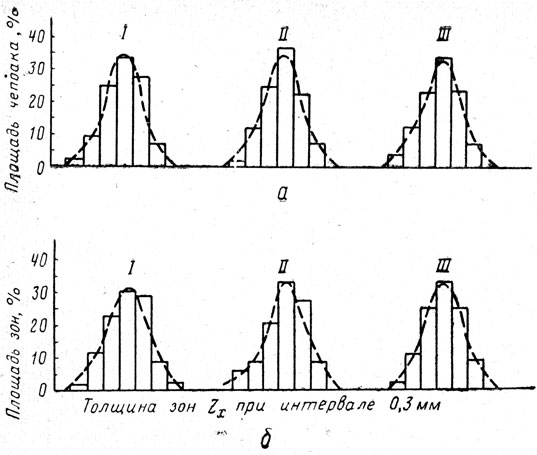

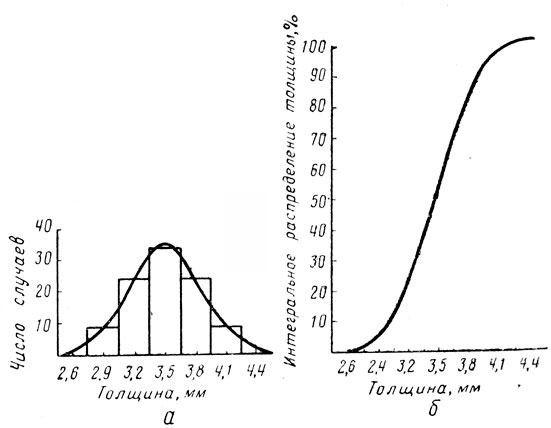

Установлено также [11], что распределение зон по толщине без учета топографического положения их в чепраке подчиняется закономерности, выражаемой кривой нормального распределения. На рис. II.18 изображены фактические диаграммы и теоретические кривые распределения -толщины чепраков яловки и бычины. Такое же распределение толщины наблюдается в полах и воротках. Зная среднюю толщину кож в партии и среднеквадратическое отклонение σ, можно, используя закон нормального распределения в дифференциальной форме (рис. II.19, а), рассчитать величину площади определенного интервала толщины (зону) для данной партии кож.

Это также можно сделать, используя закон нормального распределения в интегральной форме (рис. II.19, б). Распределение толщины чепрака бычины, имеющего среднюю толщину 3,5⋅10-3 м (3,5 мм) и σ = 0,36⋅10-3 м (0,36 мм), показано в табл. II.4.

Таблица II.4. Распределение, %, толщины чепрака бычины

Рис. II.18. Фактические диаграммы и теоретические кривые распределения толщины в чепраках: а - яловки: I - группа 3,1-3,5; σ - 0,38 мм; II - группа 3,6-3,8; σ = 0,33 мм; III - группа 3,9-4,0; σ = 0,35 мм; б - бычины: I - группа 3,2-3,8; σ = 0,35 мм; II - группа 3,9-4,0, σ = 0,37 мм; III - группа 4,1-4,2; σ = 0,34 мм

Рис. II.19. Кривая нормального распределения в дифференциальной (а) и интегральной (б) формах

По данным табл. II.4 можно быстро установить, какой процент будет составлять та или иная зона от площади кожи.

Зная соотношение зон, можно точно планировать, какие детали и в каком количестве следует выкраивать из данного материала.

Рис. II.20. Кривые интегрального распределения толщины чепрака при изменении его средней толщины, мм: 1-2,5; 2-3,1; 3-3,5; 4-4,1; 5-4,6

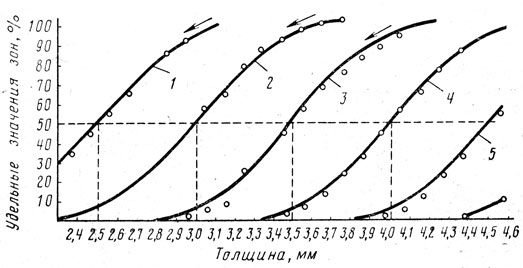

На рис. II.20 приведены экспериментальные точки и теоретические кривые интегрального распределения кож по толщине в партии. Очевидно, при одной и той же σ характер кривых остается постоянным, но они сдвигаются вправо или влево.

Работами Киевского технологического института легкой промышленности (КТИЛП) и Украинского научно-исследовательского института кожевенно-обувной промышленности (УкрНИИКП) установлена зависимость между среднеквадратическим отклонением а и средней толщиной кож [12-14].

Поэтому в кожах разных методов дубления при одинаковой средней толщине удельные значения их зон могут быть различными. Для кож, подвергаемых в процессе выработки распиливанию и строганию, среднеквадратическое отклонение меньше (σ = 0,18-0,21 мм), чем а для кож, нераспиливаемых и нестроганых (σ = 0,33-0,38 мм).

Кожи для низа обуви группируют по категориям толщины, которые отличаются назначением. Классифицировать, как показано М. М. Бернштейном, наиболее целесообразно по средней толщине кож.

Однако трудность определения средней толщины обусловила применение косвенных показателей - толщины кожи в стандартной точке и в точке сбежистости. При толщине меньше установленной чепраки относят к низшей категории. На основании закономерностей устанавливают удельные значения Z площадей зон в определенном интервале толщины.

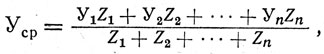

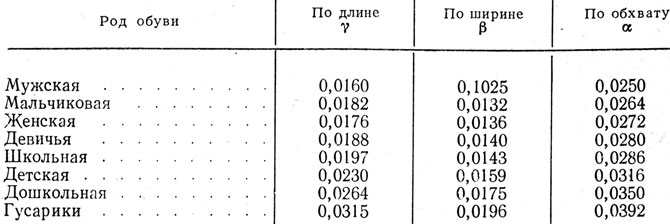

Процент использования кож для низа обуви необходимо рассчитывать с учетом толщины деталей и кож. Так как в каждой группе кож для низа обуви толщина в различных ее участках неодинакова, необходимо предварительно установить удельные значения площадей зон в процентах в интервале толщин, пригодных для выкраивания определенных деталей. Затем вычисляют средневзвешенный коэффициент укладываемости, %:

(37)

(37)где У1, У2, . . ., Уn - коэффициенты укладываемости отдельных деталей низа;

Z1, Z2, . . ., Zn - удельные значения площадей зон, из которых выкраивают соответствующие детали.

Таким образом, средневзвешенная укладываемость зависит не только от укладываемости каждой детали, но и от числа деталей каждого вида, выкроенных из кожи. Поскольку толщина каждой детали нормируется, то детали низа можно выкраивать только из участков кожи, толщина которых соответствует указанной в ГОСТ.

Средневзвешенная площадь одной детали определяется по уравнению

(38)

(38)При носке одни детали низа обуви работают на многократный изгиб и истирание, другие только на истирание, третьи (например, флики), кроме давления, не испытывают никакого воздействия. Мужская обувь по сравнению с женской изготовляется из более плотного и толстого материала, поэтому отдельные детали обуви выкраивают из разных видов и из различных участков кожи. Чем больше ответственных деталей выкроено из материала, тем рациональнее его использование.

Чтобы отразить это в экономичности использования материалов, необходимо ввести в расчет ценностные коэффициенты.

По минимально допускаемой по ГОСТ или ТУ толщине деталей, укладываемости, плотности и доброкачественности (влиянию недопустимых в деталях пороков на использовайие кожи) ЦНИИКП разработал ценностные коэффициенты на детали низа обуви [15].

Наиболее ценной деталью низа является подошва мужской обуви, которая должна иметь наибольшую толщину, выкраиваться из лучших участков кожи, иметь минимальное число пороков. Ценностный коэффициент этой подошвы принимается равным единице. Подошвы обуви других видов и остальные детали имеют меньшую толщину и считаются менее ценными. Они могут выкраиваться из худших участков кожи и иметь относительно большее число пороков.

За ценностный коэффициент по толщине К1 принимается отношение минимальной толщины детали после разруба к минимальной толщине (4,2 мм) подошвы мужской обуви. При выкраивании деталей, имеющих высокий коэффициент укладываемости, получается лучшее использование площади, чем при выкраивании деталей, имеющих низкий коэффициент. Чтобы учесть это, вводят коэффициент К2 который тем больше, чем меньше коэффициент укладываемости. К2 представляет собой отношение коэффициента укладываемости, принятого за исходный (95%), к коэффициенту укладываемое данной детали. Так как срок носки деталей, выкроенных из чепрака, выше, чем срок носки деталей, выкроенных из периферийных участков, первые имеют более высокие ценностные коэффициенты.

Влияние плотности деталей учитывает ценностный коэффициент К3, представляющий собой отношение плотности материала данной детали к принимаемой за единицу плотности материала подошвы мужской обуви, выкраиваемой из чепрачной части кожи.

Менее ответственные детали (например, стельки) могут иметь более значительные дефекты, чем подошвы, поэтому из материала с большим дефектами более ответственных деталей получают меньше, чем менее ответственных. Исходя из этого, при установлении ценностного коэффициента нужно также учитывать влияние на использование материала пороков К4.

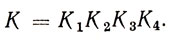

Общий ценностный коэффициент К, характеризующий данную деталь, определяется как произведение перечисленных выше частных коэффициентов:

(39)

(39)Практически установлено, что иногда и при неправильном использовании кожи по назначению (вырубают стельки вместо подошв, детскую подошву вместо женской) повышается процент общего использования площади кожи. Между тем действительно высокого процента ценностного использования можно достигнуть лишь при правильном раскрое кож по назначению и при сохранении или увеличении общего показателя использования. Поэтому рекомендуется применять показатель ценностного использования не только для анализа результатов работы вырубочных цехов, но и для составления калькуляции себестоимости деталей низа и для премирования рабочих за экономию кожи.

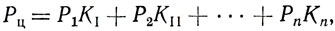

Процент ценностного использования кожи определяется как сумма произведений выходов деталей низа на их ценностные коэффициенты:

(40)

(40)

где Р1, Р2, Рn - выход деталей низа обуви по группам толщины, %;

KI, KII, …, Кn - ценностные коэффициенты деталей низа.

Выход определяют исходя из площади зон, из которых выкраивают соответствующие детали, и процента использования площади материала:

и т. д.

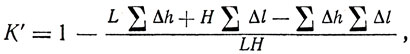

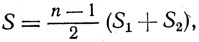

Процент использования площади многослойных настилов тканей вычисляют по следующему выражению:

(41)

(41)

где У - укладываемость детали или средневзвешенная укладываемость детали комплекта Уср;

К′, К′о - коэффициенты;

а - площадь детали или средневзвешенная площадь детали комплекта ā;

b - среднее число баллов.

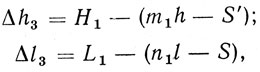

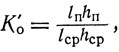

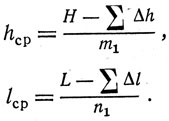

Коэффициент К′ равен

где L - длина настила ткани, см;

Н - ширина настила ткани, см;

ΣΔh - потери по ширине ткани;

ΣΔl - потери по длине ткани.

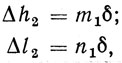

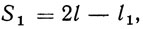

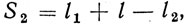

Потери по ширине и длине ткани складываются из потерь трех видов

где Δh1 - потери из-за разной ширины и неровностей слоев ткани;

Δl1 - потери по длине у линии перегибов ткани;

Δh2, Δl2 - потери на межшаблонные мостики по ширине и длине ткани;

Δh3, Δl3 - потери по ширине и длине от некратности размеров материала и шаблонов.

По данным ЦНИИКП, отход из-за неровной укладки слоев по ширине равен 0,5 см [16].

Значительно влияют на использование многослойного настила межшаблонные мостики. Ширина межшаблонного мостика при раскрое ткани на ленточных машинах равна 2,5 мм, а при раскрое на прессах - 2 мм. Потери на межшаблонные мостики при раскрое многослойных настилов значительно выше, чем при разрубе кож

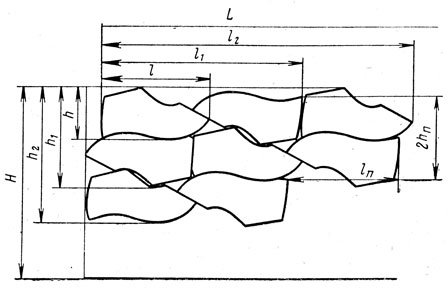

Рис. II.21. Схема определения линейных эффектов от совмещения шаблонов по длине и ширине ткани

для низа обуви. Это объясняется в первую очередь большей шириной мостика между шаблонами при большой толщине настила, а также размещением значительного числа шаблонов по длине и ширине настила.

Потери по ширине ткани на межшаблонные мостики равны

где δ - ширина мостика, см;

m1, n1 - число деталей по ширине и длине настила.

При совмещении деталей по длине настила возникает длиннотный линейный эффект, а при совмещении по ширине - широтный. Суммарная длина двух деталей без совмещения равна 21.

Линейный эффект (рис. II.21) от совмещения второго шаблона с первым

где l - длина шаблона;

l1 - длина двух совмещенных шаблонов.

Линейный эффект от совмещения третьего шаблона со вторым

где l2 - длина трех совмещенных шаблонов.

Суммарный линейный эффект S по длине настила зависит от числа шаблонов и линейных эффектов S1 и S2.

При нечетном числе шаблонов

при четном числе шаблонов

Таким же образом определяют линейный эффект S' по ширине настила.

Зная суммарные эффекты по ширине и длине, определяют потери от некратности по уравнениям

где H = H - Δh1 - Δh2 - полезная ширина настила ткани;

L1 = L - Δl1 - Δl2 - полезная длина настила ткани.

Коэффициент Kо, учитывающий дополнительные отходы между деталями по краям первого и последнего рядов, определяется по уравнению

где hcр, lср - средние размеры деталей в настиле;

hп, lп - размеры параллелограмма по ширине и длине на одну деталь (см. рис. II.21).

Средние размеры детали в настиле определяют по уравнениям

Следовательно, чтобы определить процент использования многослойного настила ткани, необходимо знать:

укладываемость шаблона или их комбинации;

длину l и ширину h шаблона до совмещения; основание и высоту параллелограмма;

линейные эффекты от совмещения шаблонов по ширине и длине;

длину L и ширину Н многослойного настила.

Эти показатели устанавливает лаборатория фабрики для всех моделей и тканей.

Б. Л. Елен, Ф. В. Приталюс [17] и Г. А. Мореходов [18] предложили другие варианты расчета процента использования многослойного настила ткани.

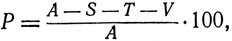

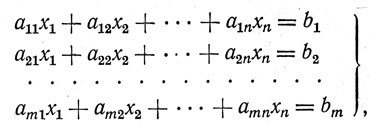

§ 4. Установление норм расхода и потребного количества основных материалов

Как указывалось, расход N материала на единицу изделия зависит от чистой площади а деталей или комплекта деталей, предназначенных для обуви определенного вида и размера или кожгалантерейных изделий, а также от процента Р использования площади материала.

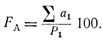

Нормы расхода  , м2, основных материалов представляют собой отношения средневзвешенных чистых площадей деталей комплекта ак (для верха обуви, подкладки) или деталей ā (для низа обуви, вспомогательных деталей) к средневзвешенному проценту использования площади материала Рср, умноженные на 100:

, м2, основных материалов представляют собой отношения средневзвешенных чистых площадей деталей комплекта ак (для верха обуви, подкладки) или деталей ā (для низа обуви, вспомогательных деталей) к средневзвешенному проценту использования площади материала Рср, умноженные на 100:

или

Нормы расхода основных обувных материалов составляют для:

а) кож для верха обуви на одну пару обуви, м2 (дм2) - для планирования по видам и родам с различными конструктивными особенностями с указанием чистой площади по средневзвешенному размеру. Процент использования устанавливают по средневзвешенному сорту;

б) тканей для верха обуви и подкладки на одну пару обуви и на отдельные детали, составляющие подкладку, м2 (дм2) - для планирования по видам, родам и конструктивным особенностям с указанием чистой площади по средневзвешенному размеру и процента использования I сорта с учетом ширины тканей;

в) искусственных кож на одну пару обуви, м2 (дм2) - для планирования по родам, видам материалов, отдельным деталям (голенища, задники, подноски, стельки, подошвы и др.) с указанием чистой площади каждой детали по средневзвешенному размеру и процента использования материала I сорта;

г) кож для низа обуви на одну пару обуви, м2 (дм2) - для планирования по родам и видам обуви, методам крепления с выделением основных деталей (подошв, стелек, задников и др.) с указанием чистой площади каждой детали по средневзвешенному размеру. Процент использования принимается по средневзвешенному сорту отдельно по выходам крупных и мелких деталей.

Средневзвешенную чистую площадь деталей комплекта можно определить двумя способами:

1) по чистым площадям, установленным для каждого размера, вида, рода, фасона и модели обуви с учетом размерного ассортимента;

2) по чистой площади исходного (условно принятого) размера (ГОСТ 3927-64) обуви данной группы с поправкой на разницу между исходным и средневзвешенным размерами.

Наиболее точен первый способ, проще - второй, так как не надо знать площадей деталей всего размерного ассортимента. Второй способ рекомендуется для расчета потребности чистой площади материала для фабрики, объединения (фирмы), республики и промышленности в целом.

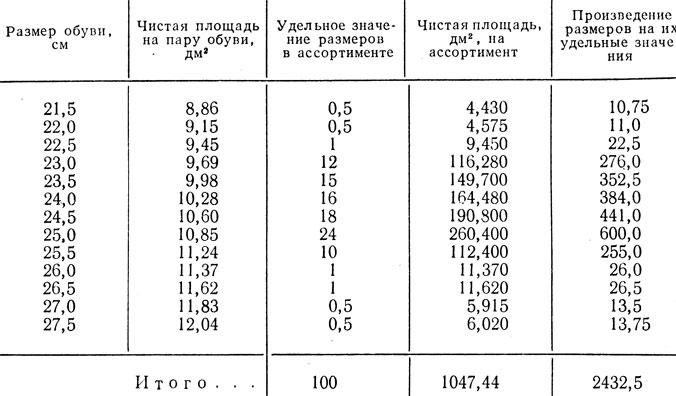

Расчет средневзвешенной чистой площади деталей верха женских летних туфель с учетом размерного ассортимента по первому способу представлен в табл. II.5.

Таблица II.5. Расчет средневзвешенной чистой площади деталей верха женских летних туфель

Из данных табл. II.5 видно, что средневзвешенная чистая площадь деталей верха на одну пару женских летних туфель составляет 10,47⋅10-2 м2 (10,47 дм2) при подсчете по первому способу.

Для определения средневзвешенной чистой площади деталей по второму способу находят средневзвешенный размер: 2432,5/100 = 24,3, т. е. он находится между размерами 24,0-24,5.

Тогда средневзвешенная чистая площадь деталей обуви размера 24,3 будет равна (см. табл. II.5):

[10,28 + (10,60 - 10,28)3/5] 10-2 = 10,47 10-2 м2 (10,47 дм2).

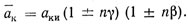

То же можно получить, зная площадь деталей комплекта акн исходного размера (например, 24,0) и средневзвешенный размер (например, 24,3). Для этого следует воспользоваться зависимостью, связывающей площади деталей обуви смежных размеров, предложенной Ю. П. Зыбиным [19]:

(42)

(42)

| Род обуви | По длине γ | По ширине β | По обхвату α |

|---|---|---|---|

| Мужская | 0,0160 | 0,1025 | 0,0250 |

| Мальчиковая | 0,0182 | 0,0132 | 0,0264 |

| Женская | 0,0176 | 0,0136 | 0,0272 |

| Девичья | 0,0188 | 0,0140 | 0,0280 |

| Школьная | 0,0197 | 0,0143 | 0,0286 |

| Детская | 0,0230 | 0,0159 | 0,0316 |

| Дошкольная | 0,0264 | 0,0175 | 0,0350 |

| Гусарики | 0,0315 | 0,0196 | 0,0392 |

Величины γ, β зависят от рода обуви (табл. II.6).

Например, подставив значения аки = 10,28⋅10-2 м2 (10,28 дм2); n = 3/5; γ = 0,0176; β = 0,0136 в уравнение (42), получаем

аки = [10,28 (1 + 3/5⋅0,0176) (1 + 3/5⋅0,0136)] 10-2 = = 10,47⋅10-2 м2 (10,47 дм2).

Средневзвешенный процент использования площади материала можно определить двумя способами:

по средневзвешенному сорту материала;

по проценту использования площади материала каждого сорта.

Пример расчета средневзвешенного процента использования при общей площади партий кож для верха обуви 100 тыс. м2 представлен в табл. II.7.

Таблица II.7. Определение средневзвешенного процента использования кож для верха обуви

Разделив сумму произведений количества материала, которое фабрика получила за период, предшествующий планируемому, на общее количество, получаем средневзвешенный сорт. В данном примере он равен 4,8 (первый способ), т. е. находится между IV и V сортами. Процент использования кожи IV сорта равен 72,5, V - 71,0 (см. табл. II.7). Разница в 1,5% соответствует разнице на один сорт. Тогда средневзвешенный процент использования площади кожи равен 72,5 - 1,5⋅0,8 =71,3%.

Более точный результат дает второй способ. Средневзвешенный процент использования площади материала равен 70,78%, т. е. находится между процентами использования V и VI сортов. Процент использования VI сорта равен 68,5. Разница в 2,5% соответствует разнице на один сорт, разница же 71 - 70,78 = 0,22% соответствует какой-то доле сорта: 0,22/2,5 = 0,088 = 0,09 сорта. Тогда средневзвешенный сорт будет равен 5 + 0,09 = 5,09, а по первому способу - 4,8.

Расхождение результатов вызвано тем, что разница в использовании кож смежных сортов неодинакова. В нашем примере разница в использовании I и II сортов составляет 76,0 - 75,0 = 1%, а VI и VII - 68,5 - 65,0 =3,5%.

Потребность в кожах для верха обуви, тканях и искусственных кожах рассчитывают по нормам расхода на одну пару, разрабатываемым по средневзвешенному размеру и средневзвешенному проценту использования наиболее распространенного материала для каждого вида и рода обуви с учетом ее конструктивных особенностей.

Так, например, потребность в выростке хромового дубления на 1000 пар мужских полуботинок рантового метода дубления с целыми деталями, обработанными в обжиг, при средневзвешенном размере обуви 26,5, средневзвешенном проценте использования 70,5%, при норме расхода на одну пару 17,89⋅10-2 м2 (17,89 дм2) составляет 17,89⋅10-2⋅1000 = 178,9 м2 (17 890 дм2).

Расчет потребности в кожах для низа обуви более сложен, так как нормы расхода на детали низа зависят от вида и категории материала (толщины). Поэтому потребность рассчитывают по средневзвешенным чистым площадям с учетом выходов деталей низа обуви по группам толщины из кож определенного вида.

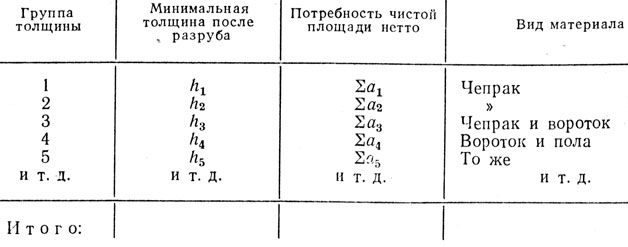

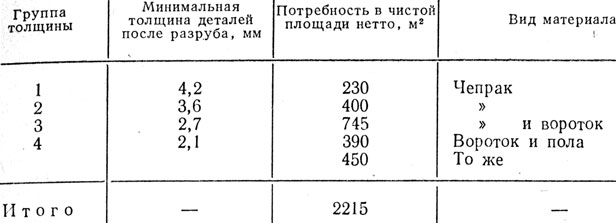

Для заданного ассортимента кожаных деталей низа обуви определяют чистую площадь с указанием вида материала и участка, из которых вырубается деталь в соответствии с требованиями ГОСТ и ТУ на обувь. Нормы толщины деталей после разруба и вид материала на детали низа обуви могут быть одинаковыми, поэтому потребность в них суммируют и определяют общую чистую площадь (нетто). Результаты расчета сводят в табл. II.8.

Самыми ответственными деталями являются детали первой группы с минимальной толщиной после разруба h1. Потребность составляет Σа1. Для обеспечения фабрики деталями первой группы толщины планируем чепрак категории А, исходя из потребности Σа1 и общей потребности Σаi. Потребность в чепраке категории А, м2, при вы ходе деталей первой группы толщины Р1 составит

Таблица II. 8. Потребность чистой площади по группам толщины и виду материала

(Примечание. Группы толщины располагают в порядке уменьшения.)

Из этой же площади чепраков можно получить, детали второй, третьей и т. д. групп толщины в зависимости от ассортимента кожаных изделий и запланированной категории чепрака чистой площадью

Если разность Σа2 - Σа2 = Δa2 положительная, то фабрика будет обеспечена деталями второй группы толщины. Излишки же чистой площади толщиной h2 используют на покрытие потребности в деталях меньшей толщины h3. Если разность будет отрицательной, то фабрика будет неполностью обеспечена деталями второй группы толщины. Оставшееся количество вырубают из чепрака категории Б. Потребность в чепраке категории Б при выходе деталей второй группы толщины Р2 составит

Из этой же площади чепраков категории Б можно также получить детали третьей, четвертой и т. д. групп толщины. Расчет производят до тех пор, пока фабрика не будет обеспечена деталями самой меньшей толщины.

Пример. Предположим, что для выполнения дневной программы фабрике (объединению) требуются детали низа обуви, которые приведены в табл. II.9.

Таблица II.9. Потребность фабрики в кожаных деталях

Самые ответственные детали имеют толщину после разруба 4,2⋅10-3 м (4,2 мм). Потребность в чистой площади деталей равна 230 м2, т. е. составляет около 10% от общей. Поэтому нет необходимости в чепраке высокой категории. Для этого подойдет чепрак категории 4,1-4,5. Условно предполагают, что средневзвешенный процент использования кож для низа обуви соответствует проценту использования материала II сорта, а выход мелких деталей - потребности в них, в результате их при расчете не учитывают. Выход деталей толщиной 4,2 мм равен 23%. Следовательно, для обеспечения фабрики чепраками необходимо иметь 230/23 ⋅ 100 = 1000 м2.

Из данной площади можно получить детали второй и третьей групп толщины. Выход деталей второй группы Р2 =43%, а третьей - Р3 = 10%, что означает возможность получения 1000⋅43/100 = 430 м2 и 1000⋅10/100 = 100 м2. Потребность в чистой площади для деталей второй группы составляет 400 м2, поэтому излишек используется на покрытие потребности в чистой площади деталей третьей группы.

Потребность в чистой площади деталей третьей группы - 875 м2. Не хватает 745 - 100 - 30 = 615 м2. Оставшуюся потребность можно обеспечить воротком категории 3,6-4,0. Выход деталей толщиной 3 мм равен 41% (из материала II сорта). Тогда потребность в них составит 615/41⋅100 = 1500 м2. Из этой площади можно получить детали четвертой группы толщиной 2,1 мм с общей чистой площадью при выходе Р4 = 29% (1500⋅29/100 = 145 м2) при потребности 450 м2. Оставшуюся потребность 450 - 145 = 305 м2 можно обеспечить полами категории 3,1-3,5. Выход деталей толщиной 2,1 мм составляет 61%, т. е. он полностью используется на детали Данной группы толщины.

Тогда потребность в полах составит

В результате потребуется следующий ассортимент кож для низа обуви:

| Материал, категория | Потребитель, м2 |

|---|---|

| Черпак 4,1-4,5 | 1000 |

| Вороток 3,6-4,0 | 1500 |

| Полы 3,1-3,5 | 500 |

| Итого | 3000 м2 |

§ 5. Размещение шаблонов при раскрое материалов

При раскрое натуральных и искусственных кож, а также тканей должна использоваться такая система размещения шаблонов (резаков), при которой можно максимально использовать площадь материала и получить детали хорошего качества.

На применение той или иной системы при раскрое влияют свойства и площадь материала, требования, предъявляемые к деталям. Требования к деталям верха и низа обуви и к деталям кожгалантерейных изделий устанавливают по данным о работе деталей при эксплуатации, о воздействиях на них в процессе производства и о свойствах материала. Сложность раскроя во многом определяется изменчивостью показателей физико-механических свойств материалов по площади и в разных направлениях.

В связи с этим все раскраиваемые материалы можно разделить [20] на три группы:

1) изотропно-однородные (резины, пласткожа, искусственные кожи на нетканой основе и др.);

2) анизотропно-однородные (ткани, искусственные кожи на тканевой основе и др.);

3) анизотропно-неоднородные (натуральные кожи для верха и низа обуви, а также для кожгалантерейных изделий).

Первая часть термина означает изменчивость (или постоянство) соответствующих показателей физико-механических свойств в разных направлениях, а вторая - по площади.

В связи с изложенным раскрой каждого материала имеет свои особенности. Наиболее сложен раскрой материалов третьей группы, менее сложен - первой.

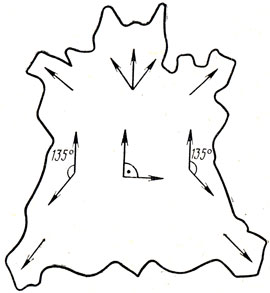

Системы размещения шаблонов при раскрое кож на детали верха обуви и подкладки. Свойства кож для верха обуви, учитываемые при раскрое, в основном касаются толщины, плотности, удлинения и качества лицевого слоя [20]. Удлинения кож для верха обуви в продольном и поперечном направлениях неодинаковы; обычно в продольном направлении удлинение меньше, чем в поперечном. В центральной части кожи удлинение во всех направлениях более или менее одинаково.

Удлинение в полах и особенно в лапах в продольном и поперечном направлениях отличается значительно. В полах опойка, выростка, свиных кож, кроме продольного, есть и второе направление наименьшего удлинения - под углом 45° (приблизительно параллельно задним лапам). Кроме поперечного направления наибольшей тягучести, имеется второе направление - под углом 135°.

В воротке главным направлением наименьшей тягучести является направление под углом 135° к хребтовой линии. Направления наименьшей тягучести кож для верха обуви схематически показаны на рис. II.22.

Рис. II.22. Направления наименьшей тягучести кож для верха обуви

Особое внимание надо уделять внешнему виду деталей, поэтому при раскрое необходимо учитывать характер лицевого слоя материала. Центральная часть кожи обычно бывает совершенно гладкой. В воротке имеются молочные полосы, идущие поперек хребта; в полах, лапах и воротке встречаются невыглаженные места. Цвет и тон лицевого слоя в разных участках кожи неодинаковы, мерея также различна. Поэтому детали, входящие в комплект одной пары обуви, надо размещать, сообразуясь с рисунком мереи.

При раскрое шаблоны располагают в следующем порядке: союзки, носки и переда, т. е. ответственные детали,- в центральной части кожи; берцы, задинки, голенища, т. е. менее ответственные детали,- в воротках, полах и лапах. Для лучшего использования по назначению всех топографических участков кожи следует комбинировать виды и размеры комплектов с разными удельными значениями площадей ответственных деталей и большой и малой площади [21, 22].

Общепринятой является прямолинейно-поступательная система (система параллелограмма), применяемая при раскрое кож для верха обуви средней и большой площади. Преимущественно она используется при раскрое чепрачной части яловки, полукожника, выростка, опойка, свиных и конских кож.

Начинают раскрой от середины огузочной части или от порока. Детали по указанной системе должны совмещаться по оптимальному варианту, определяемому при построении модельной шкалы. Это означает, что союзки с союзками, носки сносками следует совмещать наиболее плотно на чепрачной части кожи. Краевые же участки кож раскраивают с некоторыми отклонениями от прямолинейно-поступательной системы, соблюдая основные правила укладки деталей и учитывая направления наименьшей тягучести.

Раскрой кож малых площадей и "рыбок" нужно начинать с края. Кожи с большим скученным пороком, влияющим на систему раскроя, следует раскраивать от порока, при этом необходимо размещать шаблон с учетом варианта совмещения.

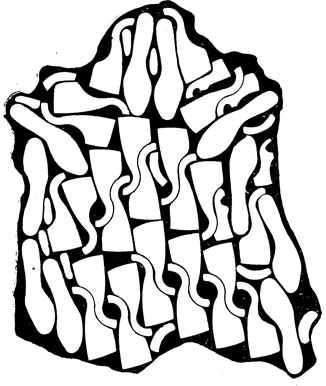

Все варианты совмещения деталей можно разделить на четыре группы:

1) совмещение в одну сторону, т. е. все детали во всех рядах направлены в одну сторону (рис. II.23). Например, детали отрезных туфель "лодочка", детали подкладки некоторых видов и т. д.;

Рис. II.23. Схема совмещения союзок во всех рядах в одну сторону

2) детали одного ряда укладывают в одну сторону, а смежного - в сторону, противоположную первому (рис. II.24). Например, целые союзки ботинок, полуботинок "конверт", отрезных туфель "лодочка", берцы, задинки и т. д.;

Рис. II.24. Схема совмещения союзок в смежных рядах противоположными сторонами

3) совмещение, когда последующая деталь расположена в противоположном направлении или под углом к предыдущей детали (рис. II.25, II.26). Например, союзки полуботинок "конверт" с отрезным носком, полуботинок с настрочной союзкой, берцы и другие детали;

Рис. II.25. Схема совмещения союзок крыльями

Рис. II.26. Схема совмещения союзок под углом

4) несколько разных деталей комплекта совмещаются, образуя "гнездо" (рис. II.27). Такое "гнездо" совмещается с другим "гнездом" по любому из перечисленных вариантов совмещения. Широко используется при раскрое кож на детали модельной обуви, когда важно получить крой высокого качества (по плотности, толщине, оттенкам и другим признакам).

Рис. II.27. Схема совмещения деталей 'гнездом'

На рис. II.28-II.32 приведены схемы раскроя различных кож для верха обуви по прямолинейно-поступательной системе с использованием всех четырех вариантов совмещения деталей.

Рис. II.28. Схема раскроя свиной кожи хромового дубления на детали женских туфель с обтяжкой для каблука

Рис. II.29. Схема раскроя цветного шевро на детали детских ботинок в комбинации с деталями дошкольных полуботинок

Рис. II.30. Схема раскроя свиной кожи на детали полуботинок 'конверт'

Рис. II.31. Схема раскроя выростка III сорта на детали мужских сандалет

Рис. II.32. Схема раскроя цветного шевро на детали женских модельных туфель с отрезными союзниками

Кожи малой площади (шевро, лаковые) необходимо раскраивать по системе симметричной укладки деталей по обе стороны от хребта. Это позволяет сохранить одинаковую толщину, тягучесть, плотность и мерею деталей каждой пары заготовок. На рис. II.33 показана схема раскроя шевро II сорта на детали женских цельных туфель "лодочка" с обтяжкой для каблука в комбинации с отрезными деталями школьных (для девочек) туфель. Такая комбинация способствует лучшему использованию по назначению всех топографических участков кожи с соблюдением комплектности ответственных и менее ответственных деталей.

Рис. II.33. Схема раскроя шевро II сорта на детали женских цельных туфель 'лодочка' с обтяжкой для каблука в комбинации с деталями школьных (для девочек) туфель

Детали модельной обуви одинакового назначения должны иметь однородные свойства (толщину, плотность, оттенки и др.). Симметричная укладка деталей по обе стороны от хребтовой линии обеспечивает однородность этих свойств. Вместе с тем комбинирование модельного кроя с небольшим количеством рядового кроя, особенно при раскрое кож невысоких сортов, повышает качество кроя и процент использования кож. На рис. II.34 и II.35 представлены схемы раскроя шевро на детали женских модельных и рядовых туфель с обтяжкой для каблука в комбинации с деталями детских ботинок.

Рис. II.34. Схема раскроя шевро на детали женских модельных туфель с обтяжкой для каблука в комбинации с деталями детских ботинок

Рис. II.35. Схема раскроя шевро на детали женских туфель с обтяжкой для каблука в комбинации с деталями детских ботинок

При раскрое лаковых кож следует комбинировать три вида деталей: цельных и разрезных туфель "лодочка" и мелкие детали летних туфель. Такая комбинация дает возможность полнее использовать площадь кож.

Раскрой юфти в основном подчиняется тем же положениям, которые приняты для раскроя кож хромового дубления. Яловочная юфть на сапоги с кожаными голенищами раскраивается в комбинации с кроем других видов. Лучшим вариантом для полного использования площади яловочной юфти является комбинация сапог с кожаными голенищами, с кирзовыми голенищами и с полусапогами (рис. II.36).

Рис. II.36. Схема раскроя яловочной юфти на-детали сапог с кожаными голенищами, детали сапог с кирзовыми голенищами и полусапог

Подкладочные кожи на детали подкладки ботинок, полуботинок и туфель раскраиваются по тем же системам, что и кожи для верха обуви. На рис. II.37 и II.38 показаны схемы раскроя подкладочного выростка хромового дубления и подкладочной козлины.

Рис. II.37. Схема раскроя выростка хромового дубления на детали подкладки для пяточной части

Рис. II.38. Схема раскроя козлины на детали подкладки женских туфель в комбинации с вкладными стельками и подкладкой для гусариков

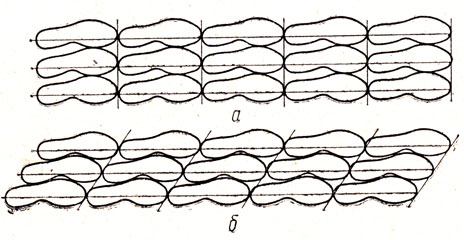

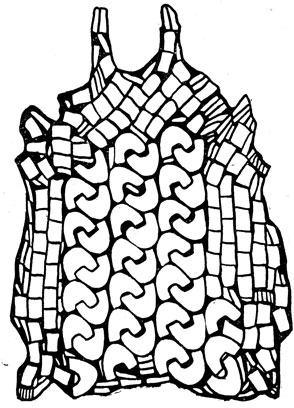

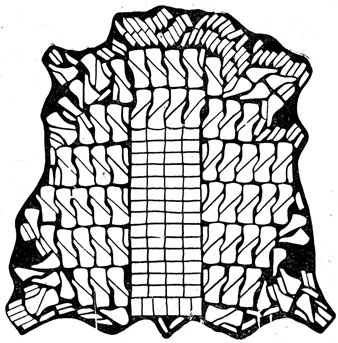

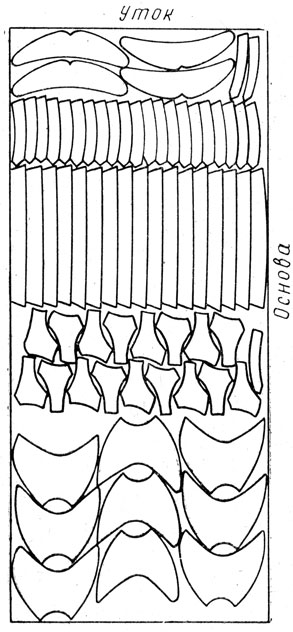

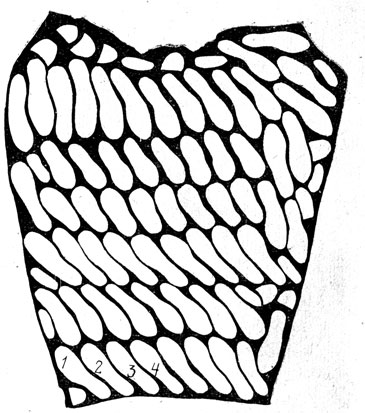

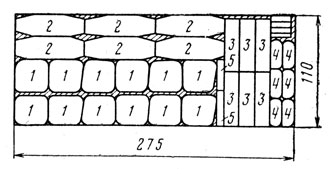

Системы раскроя тканей и искусственных кож на детали верха, подкладки и вспомогательные детали обуви. Многослойные настилы обувных тканей и искусственных кож следует раскраивать по прямолинейно-поступательной системе, совмещая детали под непрямым и прямым углами. При малой ширине материала и больших линейных размерах или большой площади деталей часто укладка под непрямым углом невыгодна, так как она обеспечивает более плотное совмещение деталей, но вызывает значительные краевые отходы. В этом случае детали следует совмещать под прямым углом (для основной подкладки ботинок и др.). Под непрямым углом совмещают лишь детали малых линейных размеров или небольших площадей (для основной подкладки полуботинок и туфель, носков, отрезных берцев и т. д.). В этих случаях эффект от плотной укладки (в виде снижения межшаблонных отходов) превышает потери у краев настила (в виде краевых отходов), что увеличивает процент использования площади материала [21, 22].

Для обувных тканей и рулонных искусственных кож исключительное значение приобретает ширина материала, так как по ширине необходимо уложить целое число совмещенных деталей без потерь в виде неиспользуемых полосок. При отсутствии материала оптимальной ширины комбинирование модели по размерам, видам и назначению в пределах действующего на предприятии ассортимента деталей верха и подкладки обязательно для полного использования материала по ширине.

На рис. II.39 дана схема раскроя многослойного настила ткани на детали мужских полуботинок при совмещении союзок с союзками и берцев с носками. Первые ряды занимают союзки, совмещенные под прямым углом с поворотом в каждом ряду на 180°, последующие ряды-берцы и носки, оптимально совмещенные. В каждом следующем ряду берцы и носок (два берца и один носок) совмещаются с другими берцами и носком с поворотом на 180°.

Рис. II.39. Схема раскроя многослойного настила ткани на детали мужских полуботинок при совмещении союзок с союзками и берцев с носками

На рис. II.40 дана схема раскроя многослойного настила ткани на детали мужских полуботинок при совмещении союзок с берцами и берцев с носками. Каждый берец вставляется в вырез союзки, каждая следующая союзка и берец совмещаются с поворотом на 180° по отношению к предыдущей паре деталей.

Рис. II.40. Схема раскроя многослойного настила ткани на детали мужских полуботинок при совмещении союзок с берцами и берцев с носками

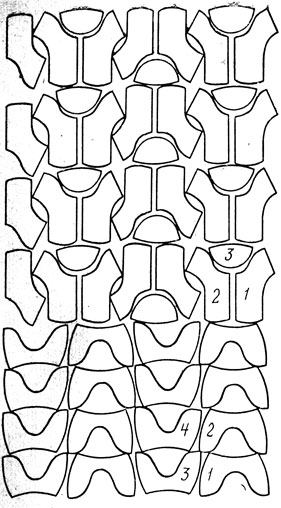

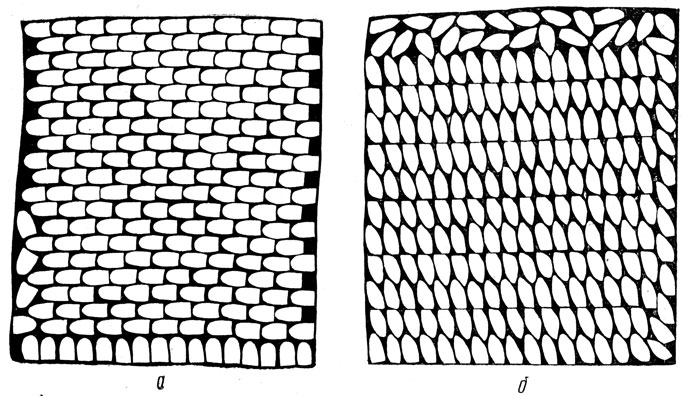

На рис. II.41 приведены схемы раскроя с прямоугольной укладкой деталей основной подкладки ботинок. Нечетное число деталей в ряду (см. рис. II.41, а) увеличивает краевые отходы и снижает процент использования по сравнению с процентом использования ткани, ширина которой позволяет выкраивать четное число деталей (см. рис. II.41, б).

Рис. II.41. Схемы раскроя с прямоугольной укладкой деталей основной подкладки ботинок; а - первый вариант; б - второй вариант

На рис. II.42 показана схема раскроя многослойного настила ткани на детали основной подкладки полуботинок при совмещении их под непрямым углом.

Рис. II.42. Схема раскроя многослойного настила ткани на детали основной подкладки полуботинок при совмещении их под непрямым углом

Искусственные кожи для верха обуви и подкладки раскраивают в основном аналогично раскрою обувных тканей. При раскрое искусственных кож на детали верха - голенища всех родов - применяют прямоугольное совмещение деталей с поворотом на 180°. На рис. II.43 показана схема раскроя обувной кирзы, шарголина и ворсита на голенища мужских сапог. Как видно из рис. II.43, при ширине материала 84-87 см больше двух голенищ выкроить невозможно. При несоответствии ширины материала ширине совмещенных деталей не используется узкая полоска шириной 3-4 см, снижающая процент использования.

Рис. II.43. Схема раскроя обувной кирзы, шарголина и ворсита на голенища мужских сапог

На рис. II.44 дана схема раскроя обувной винилискожи - Т на детали женских туфель.

Рис. II.44. Схема раскроя обувной винилискожи - Т на детали женских туфель

Системы размещения шаблонов при раскрое кож на детали низа обуви. Кожи для низа обуви делятся на кожи для винтового и деревянно-шпилечного, ниточных и клеевых методов крепления. Кожи поступают на фабрику в основном в виде чепраков, воротков и пол.

При раскрое кож для низа обуви необходимо учитывать их жесткость, плотность и толщину.

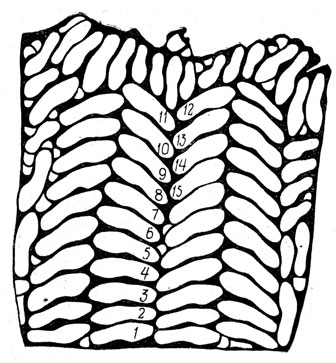

Различают три основные системы разруба - прямолинейно-поступательную, "елочку" и делюжечную. Наилучшей является прямолинейно-поступательная система разруба, так как она обеспечивает наиболее плотное совмещение деталей, небольшие межшаблонные отходы и высокий процент использования площади кож. Однако не вся площадь кожи может быть разрублена по прямолинейно-поступательной системе, часть площади (30-40%) разрубают на различные детали низа не по системе, а проборкой с соблюдением лишь основных правил размещения деталей. Охват площади кож разрубом по системе зависит от варианта совмещения деталей, вида и категории кожи.

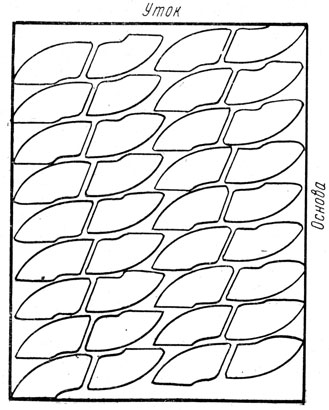

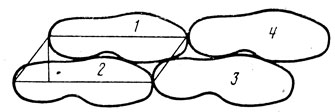

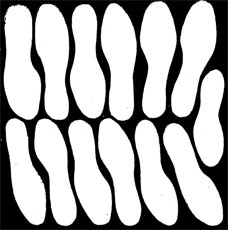

Наиболее часто применяют три варианта совмещения подошв и стелек - в пучках, пяточными частями, в одну сторону. При совмещении по первому варианту (рис. II.45) внутренние пучки деталей максимально сближают, между ними остаются минимальные межшаблонные отходы. При совмещении по второму варианту (рис. II.46) пяточную часть одной детали совмещают с пучками другой детали. При совмещении по третьему варианту (рис. II.47) все детали направлены носочными и пяточными частями в одну сторону, при этом наружные пучки деталей, смежных по вертикали, максимально сближают с внутренними пучками, а носочные части деталей, смежных по горизонтали, совмещают с пяточными.

Рис. II.45. Схема совмещения подошв и стелек в пучках

Рис. II.46. Схема совмещения подошв и стелек пяточными частями

Рис. II.47. Схема совмещения подошв и стелек в одну сторону

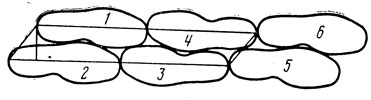

Кроме этих трех вариантов, применяют варианты совмещения подошв и стелек [21-23 ] встык (рис. II.48) и под углом (рис. II.49). Охват площади раскроем по системе тем выше, чем однороднее плотность и толщина кожи (нормальная или малая сбежистость), и чем больше площадь и выше ее сорт. Поэтому прямолинейно-поступательная система рекомендуется преимущественно для разруба кож I и II сортов больших и средних площадей и нормальной сбежистости.

Рис. II.48. Схема совмещения подошв и стелек встык

Рис. II.49. Схема совмещения подошв и стелек под углом

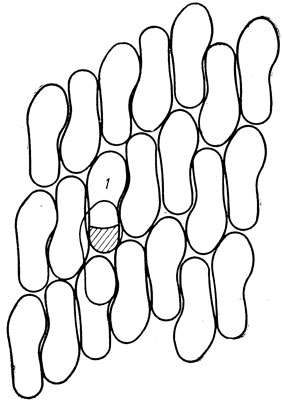

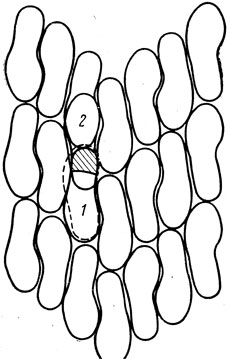

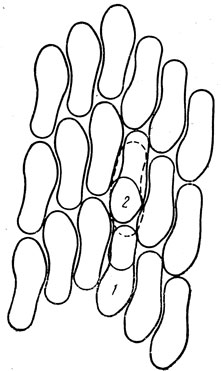

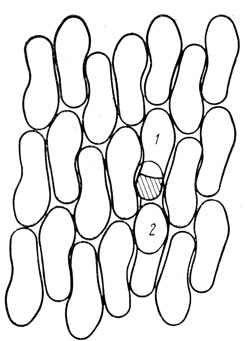

На практике часто приходится переходить от одного варианта совмещения деталей к другому (из-за сбежистости, различной плотности и толщины участков, необходимости эффективно обойти пороки и т. д.). На рис. II.50 показана схема перехода от системы совмещения подошв и стелек в пучках к системе совмещения их в одну сторону. Постановка первой детали по новому варианту совмещения обозначена цифрой 1. На рис. II.51 показана схема перехода от системы совмещения в пучках к системе совмещения их пяточными частями. На рис. II.52 показана схема перехода от системы совмещения подошв и стелек в одну сторону к системе совмещения их в пучках, на рис. II.53 -переход от системы совмещения подошв и стелек пяточными частями к системе совмещения их в пучках.

Рис. II.50. Схема перехода от системы совмещения подошв и стелек в пучках к системе совмещения в одну сторону

Рис. II.51. Схема перехода от системы совмещения подошв и стелек в пучках к системе совмещения их пяточными частями

Переходя от одной системы совмещения деталей к другой, можно эффективно разрубить материал [24].

Рис. II.52. Схема перехода от системы совмещения подошв и стелек в одну сторону к системе совмещения их в пучках

Рис. II.53. Схема перехода от системы совмещения подошв и стелек пяточными частями к системе совмещения их в пучках

Большие трудности возникают при разрубе чепраков (особенно осветленных) на подошвы с последующей их натуральной отделкой. Чепраки имеют разные оттенки, поэтому вырубать левую и правую полупары обуви желательно из одного и того же участка.

На рис. II.54 показана схема перехода от вырубания подошвы одной полупары к вырубанию другой полупары при совмещении их пучковыми частями. Цифрами 1 и 2 обозначены места постановки деталей противоположной полупары.

Рис. II.54. Схема перехода от вырубания подошвы одной полупары к вырубанию подошвы другой полупары при совмещении их в пучках

На рис. II.55 приведена схема перехода от вырубания левой подошвы к вырубанию правой при совмещении деталей в одну сторону, на рис. II.56 - схема перехода от вырубания деталей одной полупары при совмещении их пяточными частями к вырубанию деталей другой полупары.

Рис. II.55. Схема перехода от вырубания левой подошвы к вырубанию правой при совмещение их в одну сторону

Рис. II.56. Схема перехода от вырубания деталей одной полупары к вырубанию деталей другой полупары при совмещении их пяточными частями

Переходы от вырубания одной полупары на вырубание другой по всем вариантам позволяют легко комбинировать варианты совмещения на осветленных и обычных чепраках, обеспечивая парный разруб.