Глава III. Резание материалов

Операции резания широко распространены в производстве изделий из кожи. Они применяются во многих технологических процессах производства, начиная от вырубания деталей и кончая отделочными операциями. Каждая операция выполняется на специальных машинах различными режущими инструментами.

В зависимости от скорости воздействия режущего инструмента на материал резание можно разделить на статическое и динамическое.

По методу обработки различают резание параллельное и последовательное.

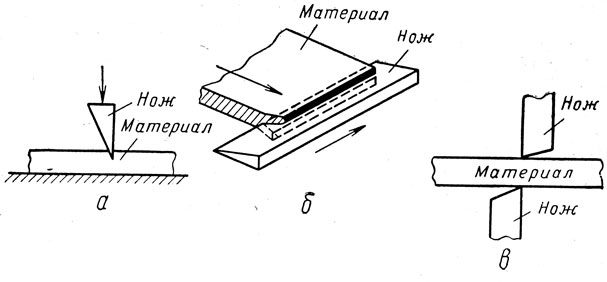

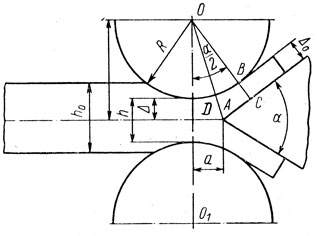

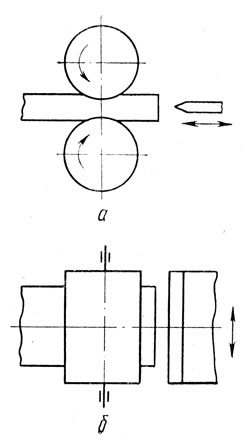

По способу деформации материала все операции резания можно условно разделить на три основные группы: способ ножа (рис. III.1, а) - режущий инструмент или материал движется в направлении резания (вырубание, выравнивание толщины, фрезерование и др.); способ пилы (рис. III.1, б) - режущий инструмент совершает движение, сходное с движением пилы, т. е. вдоль линии реза при одновременном движении материала на лезвие ножа в направлении резания (раскрой, двоение и спускание краев деталей из материалов малой жесткости); способ ножниц (рис. III. 1, в) - разрезание совершается двумя режущими инструментами, движущимися навстречу друг другу [1].

Рис. III. 1. Способы резания: а - способ ножа; б - способ пилы; в - способ ножниц

Каждый из указанных способов основан на определенных деформациях разрезаемого материала и применяется в зависимости от его свойств. Теорию резания металлов в рассматриваемом случае применить нельзя, так как свойства кожи, резины, картона, тканей с покрытием и без покрытия значительно различны, и особенно они отличаются от свойств кристаллических материалов. Известно, что высокомолекулярные материалы обладают упруговязкими свойствами, т. е. способностью легко деформироваться под воздействием внешних сил в определенных температурных пределах и сохранять приданную им форму. Сетчатое строение некоторых высокополимерных материалов, например кожи и тканей, усиливает их способность к высокоэластической деформации.

§ 1. Вырубание деталей на прессах

Кожи, картон, резины, ткани и другие материалы раскраивают на детали в основном на прессах специальными резаками, которые имеют форму и размеры соответствующих деталей. В обувном производстве для вырубания деталей применяют одноударные эксцентриковые прессы ВПБ, ПВ-10, ПВ-17, 06004/Р1 (ЧССР), НПД, НПЕ-30, ПВ-38, 06005/Р3, М9-6 (ГДР) и другие с механическим приводом. Между этими прессами имеются конструк-тивные различия, но принцип работы их одинаков.

Наряду с указанными прессами для раскроя деталей верха и низа обуви используются специальные прессы с гидравлическими и гидро-механическими приводами. В частности, для раскроя деталей верха применяют электрогидравлический пресс ПВГ-8, для вырубания деталей низа - ПВГ-18-0 и деталей из настилов текстильных материалов - ПТГ-14-0.

По сравнению с механическими эти прессы обладают рядом преимуществ: широким диапазоном регулирования хода ударника и давления на резак, возможностью применения резаков различной высоты, легкостью й безопасностью управления, бесшумностью в работе, большей производительностью труда.

Важными характеристиками прессов являются их мощность и ход ударника (табл. III. 1).

| Характеристика | ВПБ | ПВ-10 | ПВ-17 | 06004/Р1 | НПД | НПЕ-30 | ПВ-38 | 06005/Р3 | М9/6 | ПВГ-8 | ПВГ-18-О |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Мощность, тс | 4 | 10 | 10 | 5 | 14 | 14 | 14 | 10 | 14 | 8 | 18 |

| Ход ударника, мм | 25 | 14 | 17 | 12 | 60 | 30 | 38 | 40 | 26 | 0-30 | 0-70 |

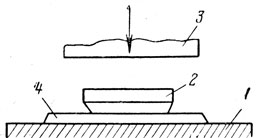

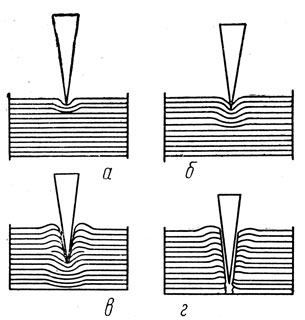

При вырубании деталей на прессах материал кладут на опорную плиту 1 (рис. III.2), устанавливают резак 2, опускают на него ударную плиту 3 пресса и вдавливают острие резака в материал 4. При опускании резака, имеющего в сечении форму клина, поверхность материала слегка прогибается, образуя впадину под лезвием (рис. III.3, а). При этом область распространения деформации зависит от структуры и свойств материала, режима резания и инструмента. По мере погружения резака деформация материала увеличивается, прямые линии, нанесенные на боковую поверхность материала, становятся кривыми. Когда смятие и растяжение достигают пре-дельной величины, поверхностный слой начинает разрушаться, резак проникает в материал (рис. III.3, б). Более глубокое погружение резака в материал сопровождается затягиванием слоев, прилегающих к граням резака, в направлении его перемещения. При этом слои материала, прилегающие к граням резака, затягиваются вниз и отодвигаются в сторону, что вызывает их спрессовывание и уплотнение (рис. III.3, в). При дальнейшем погружении резака нижний слой материала разрывается или растягивается (рис. III.3, г).

Рис. III.2. Схема вырубания деталей на прессе

Рис. III.3. Деформация высокоэластического материала, при резании

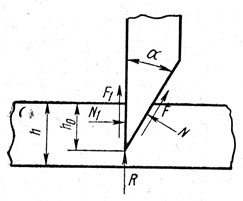

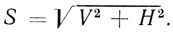

Резак с углом заострения α, внедряясь в материал на глубину h0 (рис. III.4) при вырубании, преодолевает сопротивление трех видов: сопротивление материала R смятию лезвием резака, сопротивление материала NN1 раздвиганию клином и сопротивление трения FF1, возникающего вследствие скольжения резака по материалу.

Рис. III.4. Схема сил, действующих на резак при вырубании

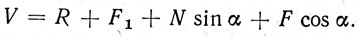

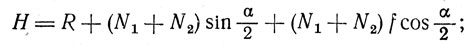

Спроектировав все силы сопротивления на направление движения резака, получаем силу V:

Так как F = Nf и F1 = N1f,

где f - коэффициент трения,

то

Спроектировав все силы сопротивления на плоскость опоры, получаем силу H:

Результирующая сила резания

Из уравнения видно, что результирующая сила действует в плоскости резания только при условии Н = 0.

Нагрузка распределяется неравномерно между наклонной и вертикальной гранями резака. Основная часть нагрузки передается на наклонную грань резака, о чем свидетельствуют блестящие оттиски на стороне материала, прилегающей к плите. Блестящие оттиски располагаются эквидистантно контуру резака.

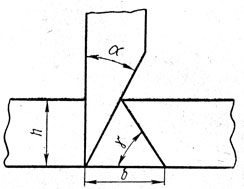

Опытами установлено, что с увеличением угла заострения резака α ширина b (рис. III.5) блестящей полоски увеличивается.

Рис. III.5. Схема определена полоски b

По данным И. И. Капустина, при резании кожи для низа обуви винтового метода крепления при углах заострения резака 18°36' и 30°22' ширина полоски b соответственно составляет 2,2-3,0 и 3,2-3,5 мм [2].

Ширина полоски

где h - толщина кожи;

α - угол заострения резака;

γ - угол, учитывающий направление деформации.

Из-за неравномерного нагружения граней резака направление результирующей силы резания не совпадает с плоскостью резания. Установить каждую составляющую вертикальную V и горизонтальную H, а следовательно, и результирующую силу S очень трудно, но дает возможность выявить факторы, влияющие на силы резания и точность обработки материала.

Исследования [2] показали, что интенсивный рост силы V происходит при погружении резака на глубину, равную примерно половине толщины материала h, - участок АВ (рис. III.6). На участке ВС интенсивность роста сил уменьшается. В точке С сила достигает максимума, после чего она уменьшается.

Рис. III.6. Кривая изменения силы V при погружении резака в материал

Таким образом, абсолютные значения сил сопротивления увеличиваются при погружении резака в материал на 70-85% его толщины. При дальнейшем погружении резака в материал наступает такой момент, когда расклинивающая сила H, приложенная к неперерезанной части, достаточно велика, чтобы разорвать ее. Если же условия резания таковы, что нижний слой материала не разрывается, то он удлиняется. В обоих случаях, когда резание доходит до точки С нагрузка уменьшается по мере погружения резака в материал (участок CD).

Величина угла заострения резака сильно влияет на сопротивление материала резанию. Когда резак погружается в материал, последний раздвигается резаком, что значительно деформирует материал без его разрушения. С увеличением угла заострения и толщины материала возрастает деформация, а следовательно, сопротивление раздвиганию материала. По данным И. И. Капустина [2], увеличение угла заострения с 10 до 30° повышает сопротивление резанию V в 1,8 раза. При малой толщине и большой волокнистости материала угол заострения резака незначительно влияет на процесс резания. Чтобы уменьшить сопротивление резанию толстых и жестких материалов, угол заострения должен быть как можно меньше. Но при уменьшении угла заострения снижаются стойкость и долговечность лезвия резака и затрудняется вытаскивание его из материала и колоды, вследствие чего повышается утомляемость и снижается производительность рабочего.

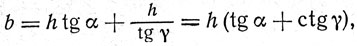

Влияние величины угла заострения резака на вытаскивание его из материала объясняется следующим образом [1, 2]. Наклонная грань резака испытывает со стороны материала нормальную силу N (рис. III.7), вертикальная составляющая которой V1 стремится вытолкнуть резак вверх. На наклонной грани резака под действием силы N возникает сила трения F, вертикальная составляющая которой V2 препятствует выталкиванию резака. Сила трения F1 на выталкивание резака не влияет, так как вырубленная деталь поднимается вместе с ним. Следовательно, для более легкого вытаскивания резака из материала необходимо соблюдать условие: V2 ≤ V1, а так как V2 = Nf cos α и V1 = N sin α, то f ≤ tg α; или φ ≤ α, т. е. угол заострения α должен быть не меньше угла трения φ.

Рис. III.7. Схема сил, действующих на резак после вырубания деталей

Коэффициент трения кожи о сталь f = tg φ≈0,4, откуда φ ≈ 21-22°. С увеличением угла а облегчается вытаскивание резака из материала после вырубания, но, с другой стороны, снижается чистота краев деталей при разрубе кож для низа обуви.

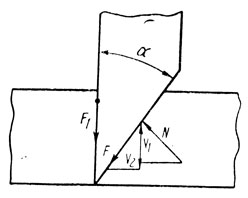

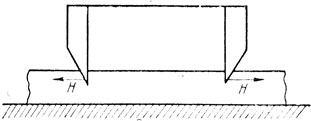

При раздвигании резаком волокон возникают горизонтальные силы Н (рис. III.8), которые растягивают материал, а, достигнув определенной величины, разрывают еще не разрезанные лезвием волокна. При большем угле заострения α силы, разрывающие материал, появляются раньше, чем при меньшем угле, и, следовательно, край детали получается менее чистым. Кроме того, после вырубания материал теряет часть деформации, которую он получил от горизонтальной силы вследствие его упругости, поэтому срез получается вертикальным (рис. III.9). Для получения вертикального среза летали В. И. Толочко [3] рекомендует при разрубе кож для низа обуви применять резаки с двусторонней заточкой (рис. III. 10). Соотношение внутреннего угла заточки α1 к наружному α2 должно быть 1 : 3. При применении резака с двусторонней заточкой, как показали исследования, получается вертикальный срез, так как горизонтальная сила Н равна нулю, следовательно, результирующая сила резания действует в плоскости резания. Это дает возможность уменьшить припуск на обработку детали, т. е. экономить дорогостоящие материалы.

Рис. III.8. Схема действия на материал горизонтальной силы

Рис. III.9. Характер среза при вырубании детали

Рис. III.10. Cxeма резака с двусторонней точкой

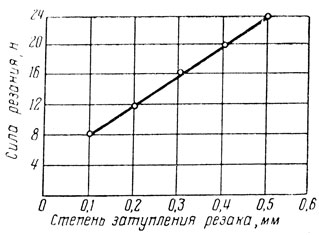

На силу резания значительно влияет степень затупления лезвия резака. Исследованиями К. М. Платунова, И. И. Капустина и других установлена линейная зависимость силы резания от степени затупления резака (рис. III.11). При изменении затупления резака 0,1-0,5 мм сила резания увеличивается в 3-3,5 раза, поэтому очень важно сохранять лезвия резаков острыми и своевременно их затачивать.

Рис. III. 11. Зависимость силы резания от степени затупления лезвия резака

При продвижении резака возникает трение его поверхностей о материал. Коэффициент трения зависит от вида трущихся поверхностей и свойств материала. Влияние трения особенно сильно проявляется при разрубе толстых жестких материалов, а также многослойных настилов материалов.

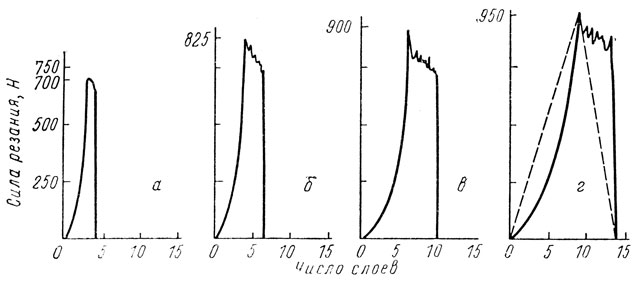

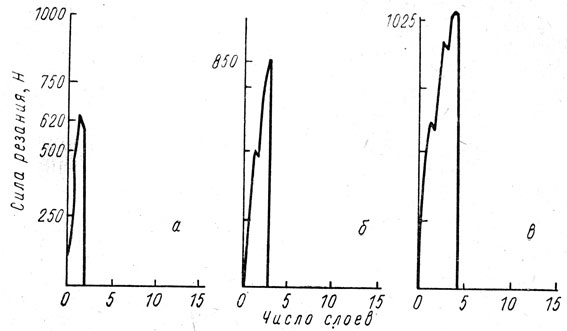

При разрубе многослойного настила ткани резак вначале сжимает (уплотняет) ее слои (до 75% от общей высоты настила). После предельного сдавливания материала резаком начинается процесс резания. После начала процесса рост сил резания прекращается (рис. III.12). Это объясняется отсутствием связи между слоями. После начала резания многослойного настила обувной нитроискожи - Т рост сил не прекращается (рис. III.13), что свидетельствует об интенсивном сопротивлении материала раздвиганию резаком и о возникновении трения резака о материал.

Рис. III. 12. Кривые изменения сил резания ткани, уложенной в несколько слоев: а - 4; б - 6; в - 10; г - 14

Рис. III. 13. Кривые изменения сил резания обувной нитроискожи - Т, уложенной в несколько слоев: а - 2; б - 3; в - 4

Особенно отчетливо проявляется роль трения при резании нескольких слоев картона. Из кривых рис. III. 12 и III. 13 видно, что сила, необходимая для прорезания верхнего слоя материала, тем выше, чем больше общее число слоев, так как эта сила частично расходуется на преодоление сопротивления материала уплотнению. Нижние слои в зависимости от жесткости материала прорезаются при незначительно сниженной силе (материал-ткань) или при незначительно увеличенной (материал - обувная нитроискожа - Т, картон).

Скорость резания имеет определенное влияние на сопротивление резанию: чем она выше, тем больше сопротивление упруговязкого материала разрушению. Однако при скорости вырубания 0,1-0,3 м/с силы резания изменяются очень мало. Следовательно, можно применять скоростные режимы вырубания на прессах существующих конструкций без усиления деталей прессов, создающих нагрузку.

Резаки для вырубания деталей из кожи изготовляют из стали У7 или У8 (ГОСТ 1435-54) специального профиля. Лезвия резаков рекомендуется подвергать термической обработке до твердости 45÷55 R.

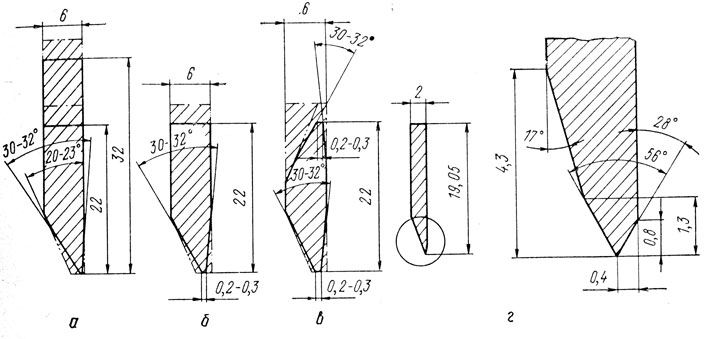

Режущие кромки лезвий резаков затачивают так, чтобы угол заострения составил 30-32°.

Резаки для вырубания деталей верха обуви и деталей кожгалантерейных изделий имеют высоту 22 или 32 мм.

В зависимости от материала вырубочной подушки - основания, на котором производится вырубание, применяют резаки трех типов:

однолезвийные с острой режущей кромкой - при вырубании на подушках из древесины, картона или пластиков (рис. III.14, а);

однолезвийные с притуплённой режущей кромкой, имеющей фаску шириной 0,2-0,3 мм,- при вырубании на металлической подушке с обязательным использованием резинотканевого амортизатора на ударнике пресса (рис. III.14, б);

двухлезвийные с двумя притуплёнными режущими кромками шириной 0,2-0,3 мм для вырубания парных (правой и левой) деталей (рис. III.14, в) - при вырубании на металлической подушке с обязательным применением резинотканевого амортизатора на ударнике пресса, защищенного стальной накладкой толщиной 3-5 мм.

Детали верха обуви вырубают в настоящее время также и тонкостенными резаками, изготовляемыми методом холодной гибки из тонкой полосовой стали (рис. III. 14, г) различной высоты и толщины, предварительно термически обработанной и заточенной. Резаки обрабатывают на специальных станках с набором пуансонов различной формы.

Рис. III. 14. Профили режущих кромок резаков

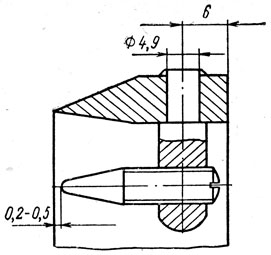

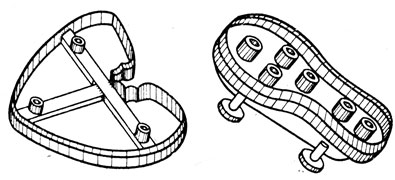

Резаки для вырубания деталей верха обуви и кожаных деталей кожгалантерейных изделий иногда имеют дополнительные устройства или приспособления, позволяющие одновременно с вырубанием намечать контрольные точки, линии строчек, декоративного тиснения, надсекать края деталей и др. (рис. III. 15).

Рис. III.15. Схема резака с наколками

Резаки для вырубания деталей верха, подкладки, межподкладки обуви и кожгалантерейных изделий из многослойных настилов тканей и искусственных материалов изготовляют высотой 34 или 48 мм. Для уменьшения деформации и сдвига слоев материала рекомендуется снабжать резаки прессующими подпружиненными выбрасывателями (рис. III.16).

Рис. III.16. Схема резака с подпружиненным выбрасывателем

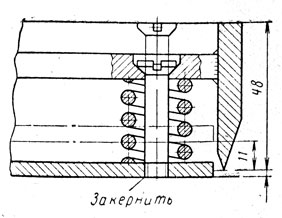

Резаки для вырубания деталей низа обуви из кожи, резины, обувной нитроискожи - Т, картона (рис. III. 17, а, б), а также деталей кожгалантерейных изделий из шорно-седельной кожи и искусственных материалов изготовляют высотой 48 или 98 мм. Резаки высотой 98 мм имеют развал от лезвия к обуху, угол развала 1°30'-3°00'. Развал должен начинаться на высоте 8-10 мм от режущей кромки лезвия.

Резаки высотой 98 мм должны иметь защитные козырьки, предупреждающие возможность попадания пальцев рук между ударником пресса и обухом резака. Козырьки изготовляют из пористой резины толщиной 16-20 мм или листовой стали толщиной 1,2-1,5 мм и располагают таким образом, чтобы нижняя поверхность козырька находилась на высоте 90 мм от режущей кромки лезвия.

Резаки для вырубания деталей низа обуви на металлической плите пресса ПВГ-18-0 имеют электроизоляционное покрытие 1 и контактные пружины 2 (рис. III.17, б). Покрытие из полиэтилена толщиной не менее 5 мм наносят по всей боковой поверхности наружной стороны резака до козырька. Нижняя часть резака (до высоты 15 мм) не должна иметь покрытия.

Рис. III.17. Резаки для вырубания деталей низа обуви

Для вырубания деталей низа обуви в настоящее время внедряют резаки, изготовляемые из полосовой отожженной стали марки У7 методом холодной гибки. Облегчение профиля проката резачной полосы и поставка ее в отожженном состоянии позволили механизировать ручные операции изготовления резаков, повысить производительность труда, создать условия для быстрой смены ассортимента выпускаемой обуви и улучшить условия работы вырубщиков, так как масса резаков снижена на 35-40%.

Для устранения возможности повреждения лицевой поверхности кожи и для выталкивания деталей резак иногда имеет упругие резиновые втулки, выступающие над опорной поверхностью режущей кромки лезвия (рис. III.18).

Рис. III.18. Резаки с упругими резиновыми втулками

Наибольшая разница по высоте между резаками одного комплекта не должна превышать для резаков с острой режущей кромкой 0,25 мм, Для резаков с притуплённой режущей кромкой при работе на металлической подушке 0,15 мм; разница между резаками разных комплектов соответственно 0,5 и 0,25 мм. Указанное требование не относится к резакам, используемым на гидравлических прессах с электроконтактным автоматическим выключением при работе на токопроводящей (металлической) плите.

В качестве основания на прессах для вырубания деталей из кожи, тканей и других материалов используют вырубочные подушки (колоды или плиты) из древесины, картона, пластиков или металла.

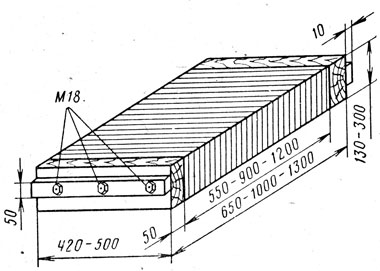

Торцовые подушки из древесины (колоды) изготовляют из деревьев твердых пород - дуба, бука или граба (рис. III.19).

Рис. III.19. Торцовая подушка из древесины

После прорубания материала лезвие резака входит в колоду на 1,5 мм и более. Поэтому большую работу несет верхний слой колоды, так как волокна древесины расположены вертикально, от врезания лезвия резака они раздвигаются, изгибаются и от многократных изгибов ломаются. В результате этого колода изнашивается. Для уменьшения износа рабочую поверхность колоды периодически смазывают минеральным маслом, повышающим эластичность волокон.

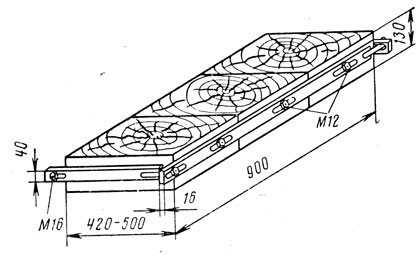

Торцовые кожкартонные подушки (рис. III.20) собирают из предварительно сдлеенных и прессованных пластин кожкартона. Сборка заключается в нанизывании склеенных пластин кожкартона на металлические стяжки и спрессовывании их путем затягивания гаек. Чтобы избежать коробления пластин при спрессовывании и эксплуатации подушек, под гайки стяжек подкладывают стальные пластины и деревянные бруски. Размеры подушек зависят от типа пресса и вида разрубаемых материалов.

Рис. III.20. Торцовая подушка из прессованных пластин кожкартона

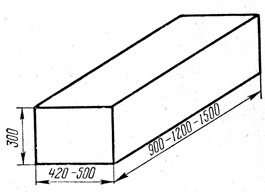

Оптимальные размеры деревянных и картонных подушек: а) для прессов ПВГ-8, ВПБ, ПВ-10, ПВ-17, 06004/Р1, 06005/Р3 и др. - для вырубания деталей из кожи - 550 X 420 X 130 мм; для вырубания деталей из тканей и других рулонных материалов - 900 X 420 X 130 мм;

б) для прессов ПВГ-18-O, ПВ-38, НПЕ-30, НПД и др. - для вырубания деталей из кожи, резины, картона и других искусственных материалов - 900 X 420 X 300 мм; для вырубания деталей из тканей и других рулонных материалов - 1200 X 420 X 300 или 1500 X 420 X 300 мм.

Непараллельность плоскостей подушек не должна превышать 1 мм на 500 мм.

Вырубочные подушки из пластиков можно изготовлять литьем в формы (литье из термопластической композиции этилцеллюлозы ТЛК-Э) или прессованием из смесей на основе виниловых смол.

Крупногабаритные подушки в основном для использования на прессах ПВГ-18-О, ПВ-38, НПЕ-30, НПД и др. изготовляют литьем из ТЛК-Э (рис. III.21). Подушки небольших размеров из пластиков для прессов ПВГ-8, ПВ-10, ПВ-17, ВПБ, 06004/Р1, 06005/РЗ и др. можно изготовлять прессованием из смесей на основе виниловых смол (рис. III.22).

Рис. III.21. Крупногабаритная подушка из пластика

Рис. III.22. Подушка небольших размеров из пластика

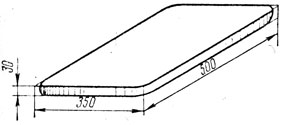

Подушки из пластиков типа ТЛК-Э изготовляют таких же размеров, что и подушки из древесины и картона, с теми же допусками на линейные размеры и непараллельность плоскостей. Подушки из смесей виниловых смол изготовляют прессованием в горячих формах. Габарит подушек 500 x 350 x 30 мм!

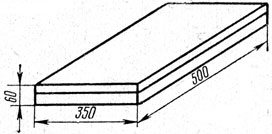

Вырубочные металлические подушки - плиты (рис. III.23) изготовляют литьем из чугуна марки СЧ68-36 (ГОСТ 1412-54).

Рис. III.23. Металлическая плита

Для повышения эксплуатационной стойкости иногда рабочие плоскости таких плит защищают стальными термически обработанными накладками толщиной 12-20 мм, имеющими твердость 40-50 Rc и шлифованную рабочую поверхность. Габарит плит 500 x 350 x 60 мм. Непараллельность рабочей и опорной плоскостей плиты (накладки) не должна превышать 0,1 мм на 250 мм длины.

Внедрены в производство алюминиевые плиты с электрозащитным покрытием. Ткань, на поверхность которой нанесен латекс, наклеивают на плиту. Материалы раскраивают острыми резаками. Лезвие резака, прорубая материал, слегка прорубает и покрытие. Опыт показал, что работа на алюминиевых плитах резаками из особо прочной стали имеет большие преимущества: пресс получает меньшую нагрузку, материал полностью прорубается.

Работы советских исследователей установили силы резания различных материалов, приведенные ниже.

| Материал | Сила резания, Н/м (кгс/мм) |

|---|---|

| Кожа для винтового метода крепления | (14-16)⋅104 (14-16) |

| Пласткожа | (6-7)⋅104 (6-7) |

| Резина | (4-5)⋅104 (4-5) |

| Картон | (5-7)⋅104 (5-7) |

| Обувная нитроискожа - Т | (7-8)⋅104 (7-8) |

§ 2. Резание с подачей материала на неподвижный нож

Резание с подачей материала на неподвижный клиновидный нож применяется при двоении и выравнивании деталей, при спускании краев деталей из жестких материалов, при желоблении деталей, резке и выравнивании ранта, ремней и т. п.

По месту приложения сил, сообщающих движение материалу, операции можно разделить на две группы:

1) движущая сила прилагается перед ножом - материал между транспортирующим устройством и ножом подвергается сжатию;

2) движущая сила прилагается за ножом - материал между транспортирующим устройством и ножом подвергается растяжению.

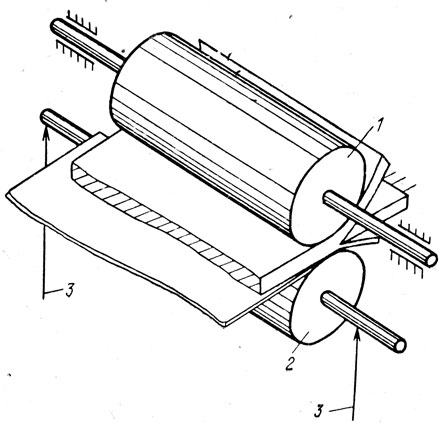

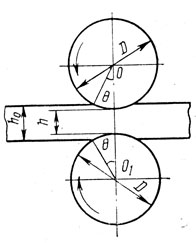

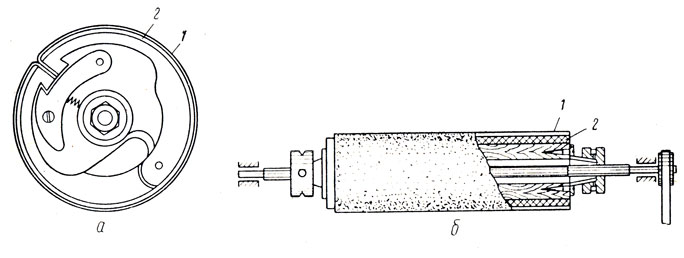

Примером операций первой группы могут служить двоение и спускание краев деталей, а примером операций второй группы - резка и выравнивание ранта. Операции второй группы - обычно это операции резания материала малой жесткости: при их выполнении некоторое количество материала обязательно должно быть захвачено транспортирующим устройством. Для первой группы наиболее характерной операцией является двоение (выравнивание толщины деталей). Машина для двоения имеет два транспортирующих валка (рис. III.24), подающих материал на нож. Ось валка 1 во время работы неподвижна. Валок 2 под давлением пружин 3 прижимает материал к валку 1. Материал сжимается и подается на нож. В сечении, проходящем через оси валков, сжатие максимально. По мере выхода из-под валков сжатие материала снижается. Толщина обработанной детали зависит от расстояния между плоскостью резания и параллельной ей плоскостью, касательной к жестко закрепленному валку, и от степени сжатия материала.

Рис. III.24. Схема резания материала неподвижным ножом на машине для двоения

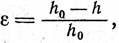

Угол контакта материала с валком (рис. III.25) в зоне захвата определяется [2] по уравнению

где ε -относительное сжатие материала, %;

D -диаметр валка, мм;

h0 -толщина материала, мм.

Рис. III.25. Схема подачи материала валками при резании неподвижным ножом

Обрабатываемый материал подается на нож силой трения между валками и материалом. Как при транспортировании, так и при резании происходит сложный процесс деформирования материала, особенно в начале и конце обработки. Наталкиваясь на лезвие ножа, материал деформируется и теряет скорость из-за сильного торможения, а основной объем материала, испытывая возрастающее давление со стороны валков, перемещается дальше. Поверхность контакта материала с гранями ножа возрастает, сила внешнего трения увеличивается, в результате материал смещается относительно заторможенного (граничного) слоя, преодолевая сопротивление внутреннего трения. Следовательно, заторможенный слой материала находится под влиянием следующих сил:

движущих сил со стороны валков;

внутреннего трения;

внешнего трения материала о поверхность ножа;

давления со стороны поверхностей транспортирующих валков и ножа.

По мере надвигания на нож материал испытывает высокие напряжения сжатия и растяжения, которые превышают предел прочности, и материал разрушается.

Таким образом, процесс резания состоит из следующих элементов:

1) затормаживания материала в плоскости резания;

2) деформации материала;

3) смещения материала относительно заторможенного слоя;

4) разрушения элементарных частиц заторможенного слоя.

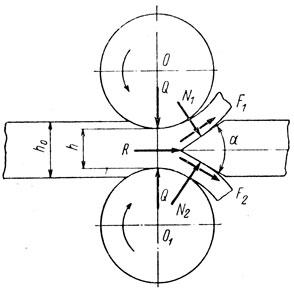

В процессе резания нож преодолевает сопротивление материала R смятию лезвием, сопротивление материала N1, N2 раздвиганию клином и сопротивление внешнего трения F1, F2 (рис. III.26).

Рис. III.26. Схема сил, действующих на резак при двоении

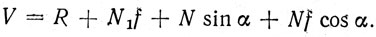

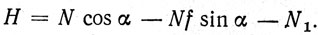

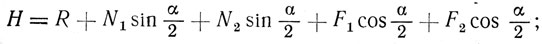

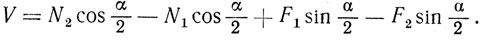

Спроектировав все эти силы на горизонтальную и вертикальную °си, получаем горизонтальную И и вертикальную V составляющие силы резания:

Так как F1 = H1f и F2 = N2f, где f - коэффициент трения,

то

Результирующая сила резания

В зависимости от условий вертикальная составляющая силы резания может быть направлена вверх или вниз [4]. Поэтому результирующая сила резания S может быть направлена вправо вверх или вправо вниз.

Сопротивление резанию зависит от угла заострения ножа, степени затупления лезвия, показателей физико-механических свойств разрезаемого материала, трения и режима резания.

При двоении, так же как и при вырубании деталей на прессах, грани резака нагружаются неравномерно.

Факторы, влияющие на точность обработки при двоении могут быть объединены в две группы. К первой группе относятся факторы, постепенно изменяющие размеры обрабатываемой детали от начала резания к концу,- неравномерное нагружение граней ножа, постепенное увеличение распорных усилий Q при транспортировании, форма обрабатываемой детали как при запуске детали в машину, так и при выходе из нее. Под действием указанных факторов изменяются величина и направление результирующей силы резания.

Ко второй группе относятся факторы, вызывающие колеблющееся и переменное изменения размеров обрабатываемой детали, - нерав-номерность показателей физико-механических свойств детали, ее конфигурация. Под действием этих факторов снижается точность обработки из-за изменения деформации материала и частей машины (амортизационных пружин, нажимных винтов) при транспортировании.

Машины НДВ, ДН и 05095/Р1 работают при совместном действии факторов двух групп. В результате толщина деталей после обработки не соответствует заданной.

Изучив работу машин для двоения деталей низа обуви, А. А. Афанасьев и В. И. Толочко [5, 6] рекомендуют допуски на обработку деталей из кожи и резины. В. П. Корнилов [4, 7] предлагает в проектируемых машинах, независимо от геометрии ножа, предусматривать дополнительную регулировку, позволяющую устанавливать нож под углом так, чтобы результирующая сила действовала в плоскости резания и тем самым уменьшала погрешность обработки.

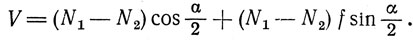

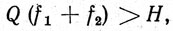

В направлении движения материала возникает сила сопротивления Я. Чтобы происходило резание, необходимо (см. рис. III.26)

где Q - давление со стороны транспортирующих валков на материал;

f1 - коэффициент трения между верхним валком и материалом;

f2 - коэффициент трения между нижним валком и материалом.

При Q (f1 + f2) Н резания не происходит, и валки будут скользить по неподвижному материалу. При Q (f1 + f2)≥Н увеличатся потери мощности на трение. Кроме того, при повышении давления увеличится деформация материала, а следовательно, снизится точность обработки. Место захвата материала валками находится от места соприкосновения материала с лезвием ножа на расстоянии а (рис. III.27). Материал на этом участке работает на сжатие и продольный изгиб. Если сопротивление резанию больше сопротивления сжатию, резания не происходит, и на участке материал изгибается, деформируется и заполняет пространство между ножом и валками. При достижении определенного напряжения материал начинает разрезаться. Но так как до разрезания он был сильно деформирован, на поверхности резания получаются выхваты, что приводит к браку. Таким образом, можно сделать вывод, что расстояние между центрами валков и ножом должно быть минимальным.

Расстояние а должно быть таким, чтобы материал после резания не заклинивался между ножом и поверхностью валка [2]. Для этого необходимо, чтобы ВС ≥ Δ,

где Δ - расстояние между плоскостью резания и параллельной ей плоскостью, касательной к жестко закрепленному валку.

Из рис. III.27 видно, что треугольники ODA и АОС при ВС = Δ равны. Угол DOC равен  следовательно, угол DOА будет равен α/4.

следовательно, угол DOА будет равен α/4.

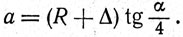

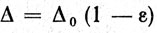

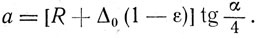

Тогда

Расстояние

где Δ0 - толщина детали после выхода из машины;

ε - относительное сжатие материала;

h0 - толщина материала;

h - расстояние между валками.

Поэтому

Рис. III.27. Схема определения расстояния ножа от центра валков

С одной стороны, при увеличении угла заострения ножа α расстояние а увеличивается, с другой стороны, чем больше R и Δ0, тем больше а. При двоении детали из материала малой жесткости ε больше, а следовательно, а должно быть меньше. Для резины εр больше, чем для кожи εк при одном и том же давлении валков на материал и при одинаковой толщине разрезаемых материалов. Следовательно, расстояние а должно быть меньше.

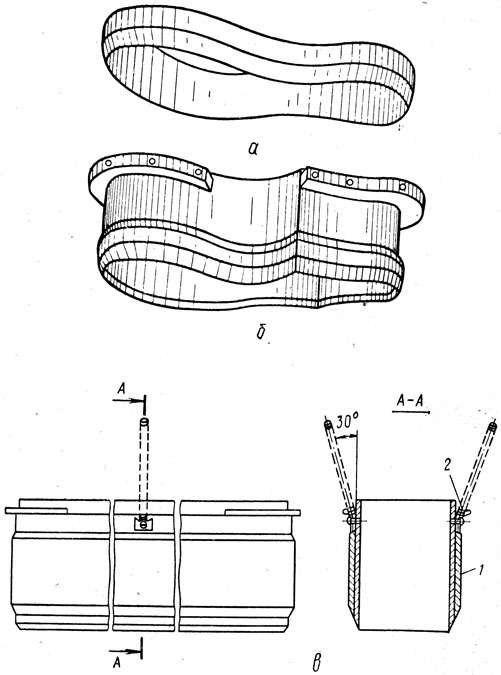

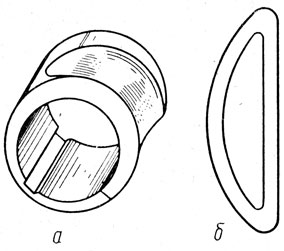

Конструкция ножа для двоения определяется углом заострения. Для резания кожи угол заострения должен быть равен 18-35°, наиболее распространен угол 20-25° с односторонней или двусторонней заточкой. Если в валке с неподвижной осью сделать выемку, соответствующую по форме контуру детали, и глубину ее менять в соответствии с толщиной отдельных участков готовой детали, то будут получаться срезы различной толщины (рис. III.28).

Рис. III.28. Общий вид валка (а) для спускания краев и задник (б) после обработки

Скорость подачи материала на нож в машине НДВ составляет 0,22 м/с, в машинах ДН и 05095/Р1 соответственно 1,09 и 1,08 м/с.

При рассматриваемом методе резания благодаря более легкому раздвиганию разрезаемых слоев материала силы трения и силы, деформирующие материал гранями ножа, меньше, чем те* же силы при резании материала на опоре.

В табл. III.2 приведены значения силы резания, полученные В. П. Корниловым [4].

| Материал | Горизонтальная Н составляющая | Вертикальная V составляющая | Результирующая сила S |

|---|---|---|---|

| Кожа для низа обуви рантового метода крепления | 1,5⋅104(1,5) | 3,3⋅104(3,3) | 3,6⋅104(3,6) |

| Резина монолитная | 1,2⋅104(1,2) | 1,5⋅104(1,5) | 1,9⋅104(1,9) |

| » трехслойная | 1,2⋅104(1,2) | 0,8⋅104(0,8) | 1,4⋅104(1,4) |

| » пористая | 0,9⋅104(0,9) | 0,4⋅104(0,4) | 1,0⋅104(1,0) |

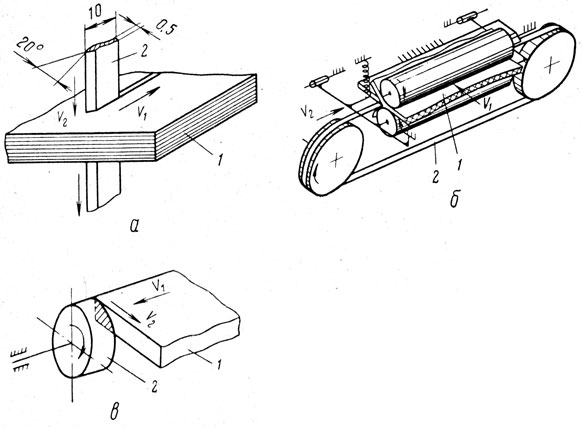

§ 3. Резание с подачей материала на подвижный нож

Резание материалов, применяемых в производстве изделий из кожи, обладающих относительно малой жесткостью (натуральная и искусственная кожи, ткани для верха обуви и др.), осуществляют на машинах с подвижным ножом. К таким машинам относятся закройные с ленточными, пластинчатыми и дисковыми ножами, машины для двоения и спускания краев деталей (рис. III.29) и др.

Рис. III.29. Схемы резания материала (1) подвижным ножом (2): а - на ленточной машине; б - на машине для двоения; в - на машине для спускания краев деталей

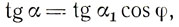

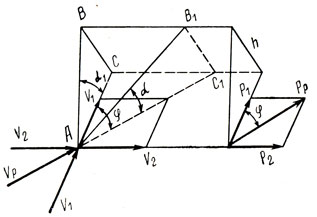

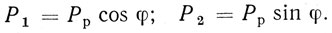

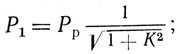

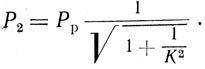

При таком способе резания рабочий угол резания меньше конструктивного угла заострения ножа. В результате снижается сила резания и повышается чистота среза. При подаче материала на нож со скоростью V1 и движении ножа со скоростью V2 за время Δt точка А материала переместится относительно ножа в точку В1 (рис. III.30). Из рис. III.30 видно, что

Рис. III.30. Схема определения рабочего угла резания

т. е. с увеличением угла φ уменьшается угол α при постоянной скорости подачи изделия V1 и скорости ножа V2.

Обозначим отношение

Тогда

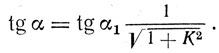

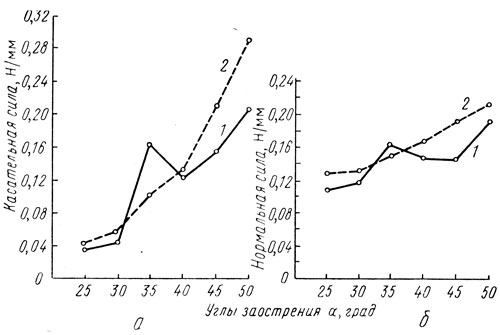

Из уравнения видно, что чем больше скорость движения ножа по отношению к скорости подачи, тем меньше угол резания. Легко установить, что наибольшее изменение угла резания наблюдается при К<20 (рис. III.31).

Рис. III.31. Кривые, характеризующие влияние соотношения скоростей К на рабочий угол (а) и силы резания (б): 1 -Рр; 2 - Р1; з - Р2

Оптимальный угол α подбирается в зависимости от требуемой чистоты резания материала. Если увеличить скорость движения ножа V2, то без ухудшения качества обработки можно увеличить также и скорость подачи V1, что увеличит производительность машины.

Направление результирующей силы резания Рр можно считать совпадающим с направлением скорости резания Vp, и она будет уменьшаться с увеличением К (см. рис. III.31), так как уменьшается угол резания α. Работа, необходимая для резания материала, изменяется незначительно.

Составляющие силы резания

Подставив значение tg φ, находим

Из уравнения видно, что при увеличении К сила Р1 уменьшается интенсивнее α, а Р2 сначала увеличивается, а затем уменьшается.

Таким образом, при резании материала с подачей на подвижный нож сила резания по сравнению с силой резания неподвижным ножом уменьшается и изменяется ее направление: оно становится почти перпендикулярным к направлению подачи материала. Поэтому исчезают силы, изгибающие материал при подаче. Силы резания действуют на небольшой участок разрезаемого материала, соприкасающийся с лезвием ножа. При большой скорости приложения нагрузки указанный слой материала начинает работать как упругое тело, что присуще высокополимерным материалам.

Даже отлично заточенные ножи имеют на лезвиях неровности и заусеницы, которые при движении ножа по материалу действуют как зубья пилы, разрывая отдельные волокна в местах их соприкосновения с режущими кромками. Поэтому на машинах с подачей на подвижный нож возможно резать материалы относительно малой жесткости. Ленточная машина ЗЛ-1 имеет стол, на который помещают материал и подводят его вручную к ленточному ножу. Бесконечный ленточный нож изготовляют из полосовой стали У8А толщиной 0,5 и шириной 10 мм, сваривая концы или спаивая их медью. Угол заострения ножа 20°, скорость движения ножа V2 = 20 м/с.

Тогда при скорости подачи V1 = 0,20 м/с отношение

V2 : V1 = K = 100.

Машина 06020/Р3 для двоения и выравнивания деталей из юфти и кож хромового дубления имеет бесконечный ленточный нож толщиной 1 и шириной 60 мм. Угол заострения ножа 14°, скорость движения ножа V2 = 3 м/с.

При скорости подачи 0,12-0,14 м/с отношение V2 : V1 ≈ 21-25.

На машинах АСГ-12, АСГ-13, 04211/Р6, 01146/Р5 для спускания краев деталей нож имеет лезвие, изогнутое по дуге. Окружная скорость ножа на машинах легкого типа V2 = 15-22 м/с. При скорости подачи V1 = 0,7-1,7 м/с отношение

V2 : V1 ≈ 25-30.

Окружная скорость ножа на машинах тяжелого типа V2 = 6-8 м/с. При скорости подачи V1 = 1 м/с отношение V2 : V1 = 6-8.

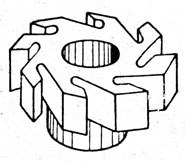

§ 4. Фрезерование

Торец подошвы и боковую поверхность каблука обуви обрабатывают для придания им требуемой формы и гладкой поверхности.

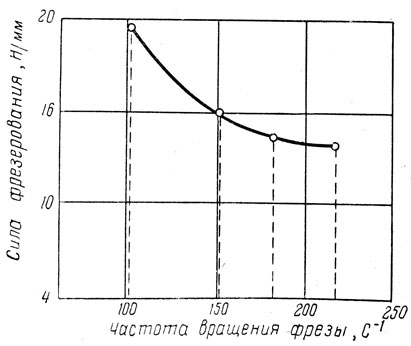

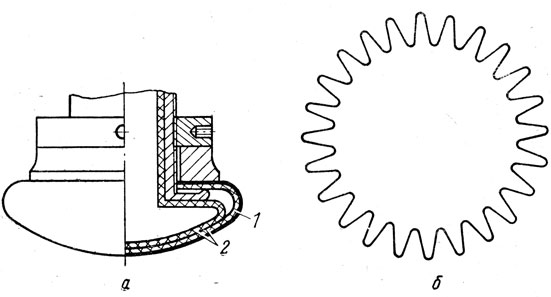

Первой операцией такой обработки является фрезерование, которое выполняют фрезами на специальных машинах. Обычно фреза имеет несколько ножей (зубьев), составляющих одно целое с цилиндром, в центре которого имеется отверстие для надевания фрезы на вал машины (рис. III.32).

Рис. III.32. Общий вид фрезы для обработки уреза деталей низа обуви

Сущность операции состоит в том, что острыми клиновидными нотами вращающейся с большой скоростью фрезы срезают тонкие стружки с торцовой поверхности обрабатываемой детали. Зуб фрезы вначале вдавливается в материал, не разрушая его. При этом поверхностный слой материала растягивается, а слои, лежащие несколько глубже, сдавливаются. Дальнейшее движение фрезы вызывает разрыв верхнего слоя и резание материала. Чем меньше модуль упругости материала и чем тупее режущая кромка зуба фрезы, тем больше вдавливается фреза в материал перед началом резания.

Если материал пластичен, то углубление, созданное зубом при вдавливании, полностью сохраняется. Если же материал обладает упругостью, то деформация его, вызванная смятием и растяжением без разрушения, исчезает. Форма восстанавливается очень быстро, сразу после прохождения лезвия зуба, поэтому при фрезеровании упругого материала возникает трение между ним и задней частью фрезы.

Известно, что упруговязкие тела при большой скорости приложения нагрузки могут вести себя как упругие. Учитывая, что каждая стружка срезается зубом за 0,0003-0,0005 с, можно предполагать, что кожа и резина ведут себя при фрезеровании в некоторой степени как упругие тела.

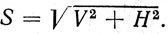

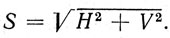

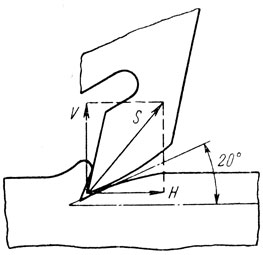

При резании часть силы тратится на разрушение материала, другая - на изгиб и смятие отделяемой стружки. Точно установить долю каждой составляющей силы резания трудно. Обычно определяют нормальную V и касательную Н силы при фрезеровании (рис. III.33).

Результирующая сила

Рис. III.33. Силы, действующие на материал при фрезеровании

На силы резания значительно влияет геометрия зуба фрезы (рис. III.34). Режущее лезвие зуба образуется пересечением его передней и задней граней. Угол α между ними - угол заострения (заточки), β и γ - передний и задний углы, δ - угол резания.

Рис. III.34. Геометрия зуба фрезы

Желательно, чтобы угол резания δ и угол заострения α зубьев фрезы были как можно меньше. При таком условии меньше сила резания и чище обработанная поверхность.

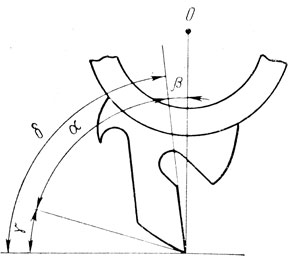

Поданным К. М. Платунова (рис. III.35), касательная и нормальная силы при фрезеровании каблука сильно изменяются в зависимости от угла α. Обычно его делают равным примерно 60°.

Рис. III.35. Кривые зависимости касательной (а) и нормальной (б) сил резания от угла заострения фрезы: 1 - кожа; 2 - резина

Угол резания α зависит от переднего угла β: чем больше угол β, тем меньше угол резания. Увеличить угол β можно, лишь уменьшая толщину зуба, что снижает его прочность. Поэтому угол резания обычно равен 78-80°.

Задний угол γ зависит от свойств фрезеруемого материала. При фрезеровании после прохождения лезвия форма материала восста-навливается, что может привести к соприкосновению его с тыльной частью фрезы. Создается вредное трение, которое вызывает нагревание зуба, изменение свойств металла и быстрое затупление фрезы. По данным И. И. Капустина [2], угол прогиба, т. е. угол наклона касательной к линии прогиба материала, достигает при фрезеровании резины 20° (см. рис. III.33). На основании угла прогиба предлагается делать задний угол заточки фрезы для фрезерования кожаных подошв 10°, пласткожаных 15° и резиновых 20°. Задней грани фрезы рекомендуется придавать форму логарифмической кривой, благодаря чему сохраняется угол резания при заточке.

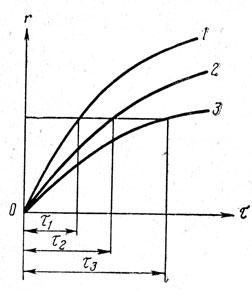

При резании материалов режущие кромки зубьев фрезы изнашиваются. Это является результатом сошлифовывания частиц металла с лезвий зубьев фрезы. Как показывают опыты, износ лезвий сопровождается закруглением режущих кромок. Затупление режущей кромки происходит интенсивнее в начале работы острого инструмента. Степень затупления лезвия зависит от времени работы и угла заострения фрезы (рис. III.36). Степень затупления лезвия, помимо геометрии фрезы, зависит от свойств обрабатываемых материалов и материала инструмента.

Рис. III. 36. Кривые зависимости степени затупления r режущей кромки резака от времени работы τ при различных углах α:

Насилу резания и чистоту обработки, кроме того, влияют число зубьев и окружная скорость фрезы, скорость подачи изделия. Чистота обработанной поверхности повышается с увеличением числа зубьев, окружной скорости и с понижением скорости подачи.

При фрезеровании резиновой подошвы 16-зубой фрезой последняя сильно нагревается. Тепло от нее передается резиновой стружке и крошке, которая становится настолько липкой, что забивает канавку фрезы. Дальнейшее фрезерование подошвы становится невозможным. Поэтому резиновую подошву фрезеруют 8-зубой фрезой того же диаметра, имеющей канавки в два раза большие, чем канавки 16-зубой фрезы.

При уменьшении диаметра фрезы размеры зубьев и канавок уменьшаются, поэтому для фрезерования даже кожаных подошв применяют 8-зубую фрезу.

Диаметры фрез зависят от их назначения. Так, для обработки уреза подметочной части применяют фрезы диаметром 45-60 мм, для обработки геленочной части диаметром 30 мм, для обработки пяточной части стельки и подошвы 70-160 мм.

Волны, образующиеся на поверхности изделия при фрезеровании с механической подачей, не всегда заметны даже под микроскопом со 100-кратным увеличением. При фрезеровании же с подачей вручную получаются волны глубиной до 1 и длиной 3-4 мм. Они возникают, видимо, от дрожания рук рабочего при ударах зубьев о поверхность обрабатываемого изделия. Волны увеличиваются с уменьшением числа зубьев, частоты вращения фрезы и возрастанием глубины резания. При фрезеровании 4-зубой фрезой с частотой вращения 110 с-1 (7000 об/мин) и скоростью подачи 0,1-0,2 м/с вручную волны заметны очень сильно.

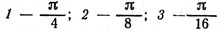

По данным И. И. Капустина [2], средняя сила фрезерования уменьшается с увеличением частоты вращения фрезы при неизменной скорости подачи (рис. III.37). С увеличением последней сила фрезерования возрастает. Уменьшение скорости подачи и увеличение частоты вращения фрезы облегчают работу и улучшают чистоту поверхности.

Рис. III.37. Кривая зависимости силы фрезерования от частоты вращения фрезы

Для получения чисто обработанной поверхности кожу и резину рекомендуется фрезеровать при частоте вращения фрезы 110 с-1 (7000 об/мин) и скорости подачи 0,2 м/с; пласткожу и пористую резину - при скорости подачи 0,1-1,5 м/с.

На машинах ФУП для фрезерования торца подошвы фреза вращается с частотой около 200 с-1 (12 000 об/мин). Это значительно облегчает фрезерование и улучшает чистоту обработки.

Для получения требуемой формы торца подошвы и каблука применяют фрезы соответствующего профиля (рис. III.38). Профиль фрезы определяется формой полки 1 и перьев 2 и 3. Зубья фрезы обычно имеют канавки 4 для образования жилок по краям детали. Зубья фрезы для обработки геленочной части (см. рис. III.38, в) имеют более сложный профиль. Такая фреза с одним пером для подравнивания поверхности подошвы, обращенной к верху обуви, придает торцу овальную форму.

Рис. III.38. Схемы профилей фрезы: а - с прямой полкой; б - с выпуклой полкой; в - с вогнутой полкой

Обычно подошва имеет некоторую неровность по толщине. Для выравнивания толщины торца служит большое перо 5, малое перо 2 подравнивает край подошвы со стороны ранта. Полка фрезы делается шириной от 2 до 12 мм для фрезерования торца подошвы, от 24,3 до 39,3 мм для фрезерования каблуков.

По классификации все обувные фрезы имеют номера. В зависимости от профиля режущих кромок фрезы делят на 14 групп.

Фрезы изготовляют из стали марок 10, 15 и 20 с цементацией на глубину 0,30-0,50 мм или с цианированием на глубину 0,20-0,25 мм и последующей закалкой и отпуском до твердости 56-62 Rc.

Средняя стойкость фрез выражается числом пар обуви, обрабатываемой между двумя ее заточками, и составляет при фрезеровании кожи 15-20 пар, резины - 10-15 пар. Средняя стойкость фрез повышается при нанесении дополнительного электрического хромированного слоя толщиной 20-25 мкм. При этом число пар обуви, обрабатываемой до очередной заточки, увеличивается при фрезеровании кожи до 120 пар, резины - до 90-420 пар.

Рис. III.39. Фреза с пластинками из твердых сплавов

Для увеличения стойкости режущих кромок обувные фрезы изготовляют из твердых сплавов. Имеются фрезы из твердых сплавов двух конструкций - формованные, полученные прессованием и спеканием металлокерамических твердосплавных порошков, и комбинированные, состоящие из стального корпуса и припаянных к режущим зубьям пластинок из твердого сплава (рис. III.39). Для изготовления фрез лучшими являются сплавы ВК-6М, ВК-8 и ВК-10. Стойкость фрез из твердых сплавов превышает стойкость стальных в 50-100 раз. Применение их позволяет значительно улучшить качество обработки и условия труда, повысить производительность.

§ 5. Шлифование

Шлифование производится как для выравнивания и доводки обувных и кожгалантерейных деталей до требуемой толщины, так и для отделки кожаных, резиновых подошв и каблуков. Поверхность обрабатывают шлифовальными шкурками или кругами.

При движении абразивного инструмента острия зерен оставляют на материале царапины. Так как расстояние между зернами мало, эти царапины проходят настолько близко одна от другой, что подрезанные тонкие слои материала отделяются. Глубина резания зависит от размера зерна. По мере затупления граней зерна сопротивление резанию возрастает, и когда оно становится больше силы, удерживающей зерно, последнее отрывается от связки, открывая слой зерен, имеющих острые грани. Поэтому абразивные инструменты являются самозатачивающимися.

В качестве шлифующих зерен применяются электрокорунд нормальный и белый, карбид кремния зеленый и черный, кремень, кварц и стекло.

Размеры дробленых зерен абразива определяются зернистостью. Под зернистостью понимают размер зерна в сотых долях миллиметра. Для шкурок применяют абразивы зернистостью 125, 100, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5.

Твердость зерен абразивов находят по шкале твердости минералов; она близка к 9 (по этой шкале твердость алмаза равна 10).

Шлифовальные шкурки на тканой основе, применяемые в обувной и кожгалантерейной промышленности, представляют собой тканое полотно (основу) с нанесенным слоем зернистого абразива, закрепленным клеем. Шлифовальные шкурки изготовляют рулонными и листовыми. В качестве основы для шлифовальных шкурок могут быть использованы различные саржи: легкая хлопчатобумажная (СЛ), средняя (СС), утяжеленная (СУ), специальная (СП).

Качество шлифовальной шкурки зависит от прочности ткани, качества абразивных зерен и клея. Чем прочнее ткань, тем долговечнее шкурка. Шкурка довольно быстро выходит из строя вследствие выкрашивания зерен или их засаливания. Поэтому ткань подбирают так, чтобы она разрушалась приблизительно к тому времени, когда шкурка теряет значительное количество абразивных зерен.

Большое значение имеет клеевой слой. Абразивный слой должен быть прочно склеен с тканой основой мездровым или другим клеем. Чем больше адгезия клея к ткани и зернам, тем лучше качество шкурки. Толщина клеевого слоя также заметно влияет на качество шлифовальной шкурки. Чем клеевой слой толще, тем глубже внедряются в него абразивные зерна, тем большая сила требуется, чтобы оторвать их от ткани. Но при слишком большой толщине клеевого слоя режущая способность шкурки несколько снижается, потому что часть острых граней зерен закрывается клеем. Кроме того, шлифовальная шкурка становится хрупкой и при изгибании ломается.

В большинстве случаев поверхность шлифуют не за один, а за два-три приема. При первом грубом шлифовании снимают большой слой материала шлифовальными шкурками зернистостью 125-32, при втором шлифовании - шкуркой зернистостью 32-10 и третьем - для придания гладкой поверхности - шкуркой зернистостью 10.

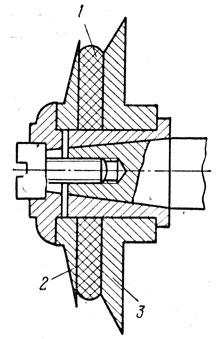

Шлифовальная шкурка 1 надевается на валик, шайбу или колпачок. Рабочая поверхность валика или шайбы (рис. III.40) обтягивается плотнокатаным техническим войлоком 2 толщиной 18-20 мм. Такая толщина необходима для ликвидации даже незначительной эксцентричности шайбы или валика. Войлочная подкладка служит для распределения давления, отсутствие ее приводит к заметным царапинам на деталях.

Рис. III.40. Конструкции рабочих инструментов машин для шлифования: а - шайбы; б - валика

Скорость резания (шлифования) с помощью шайб и валиков 10- 25 м/с при скорости подачи изделия 0,1-0,3 м/с.

Для окончательного (тонкого) шлифования (пемзования) подошв применяют шлифовальные шкурки зернистостью 16-10.

Шлифовальная шкурка в виде круга с насечками 1 по всей окружности надевается на пневматическую подушку 2 в виде резинового колпачка машины для пемзования (рис. III.41) или на формованные пористые колпачки. Такой колпачок применяется вместо войлочной подкладки для более надежной амортизации и обеспечивает распределение давления на большую поверхность подошвы. Колпачок, сильно накаченный воздухом, становится сильно выпуклым, т. е. радиус кривизны его образующей делается небольшим, что приводит к концентрации давления на подошву и ухудшению качества шлифования. Ряд причин - быстрый износ шкурки, частая смена и невозможность пользоваться изношенной шкуркой, потребность в значительном увеличении частоты вращения шайбы или валика - заставляет искать инструмент другого типа и, в частности, переходить на обработку шлифовальными кругами.

Рис. III.41. Конструкции рабочих инструментов (а) и розетки (б) машины для тонкого шлифования (пемзования): 1 - розетка из абразивного полотна; 2 - резиновый колпачок

Шлифовальные круги получаются склеиванием зерен связующим материалом, поэтому качество их зависит не только от твердости и размеров зерен, но и от рода связки. Наиболее распространенными являются керамическая, бакелитовая и вулканитовая (резиновая) связки.

Как показали опыты, шлифовальные круги являются лучшими инструментами для отделки резины. Шлифовальные круги сохраняют режущую способность дольше, чем шлифовальные шкурки, и не засаливаются. Шкурки из-за затупления и выкрашивания зерен приходится менять после обработки 6-8 пар обуви.

При больших окружных скоростях износ круга и возможность его засаливания уменьшаются, а качество шлифования улучшается.

Установлено, что при шлифовании кругами на керамической связке поверхность резины получается шероховатой. Круги на бакелитовой связке дают лучшие результаты.

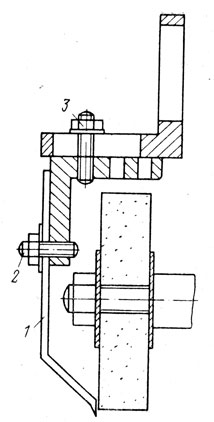

Абразивные круги широко применяют для шлифования уреза подошвы из резины, особенно пористой. Предварительно подошву фрезеруют 8-зубой фрезой, а затем шлифуют абразивным кругом. Абразивный круг 1 зажимается на валу машины между двумя металлическими шайбами (рис. III.42). Одна из них 2 является направляющей для грани подошвы или ранта, другая 3 с насечками на поверхности снимает неровности подошвы по толщине. При шлифовании плоских торцов подошв и каблуков рационально заменять шайбы упором подходящим вплотную к рабочей поверхности абразивного круга (рис. III.43). Этот упор является направляющим и предохраняет заготовку от повреждения в процессе работы. При замене одного круга другим иного диаметра и ширины положение упора можно регулировать винтами 2 и 3 соответственно в вертикальной и горизонтальной плоскостях.

Рис. III.42. Схема закрепления шлифовального круга

Рис. III.43. Схема закрепления круга для шлифования торца подошвы

Предварительное шлифование рекомендуется проводить кругами зернистостью 25-20 на бакелитовой или керамической связке при окружной скорости 12-15 м/с; окончательное шлифование - кругами зернистостью 8-6 на керамической или бакелитовой связке при окружной скорости 18-20 м/с. Большие излишки материала (более 1-1,5 мм) по периметру каблука необходимо снимать 8-зубой фрезой при частоте вращения 133-167 с-1.

Засалившиеся или вибрирующие (из-за неуравновешенности, вызываемой неравномерным износом) круги правят шарошкой со звездообразными дисками или с вваренной в диски победитовой крошкой.

При отделке каблука шлифовальный круг можно насаживать на вал машины для шлифования, ставя вместо войлочной металлическую шайбу для предохранения заготовок от повреждений.

При отделке следа подошвы и набойки наилучшие результаты достигаются при шлифовании их вулканитовыми кругами из мягкой резины, минимально насыщенной зернами карборунда, кварца, стеклянной пыли зернистостью 25-12. Диаметр кругов 100-150 мм, рабочая поверхность должна быть больше ширины пучковой части подошвы на 2-3 см.

§ 6. Взъерошивание

Взъерошивание поверхностей деталей перед склеиванием можно отнести к резанию, как и шлифование. После взъерошивания обработанная поверхность должна иметь короткие волокна, прочно связанные с самим материалом. Для взъерошивания поверхности применяют металлические щетки, шарошки, игольчатые ленты, шлифовальные шкурки и круги с зернами абразива большого размера.

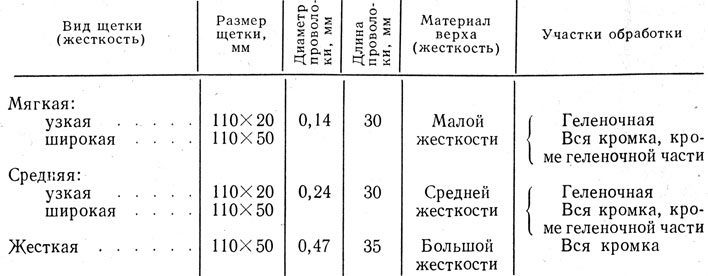

В зависимости от назначения различают металлические щетки для материалов подошвы и верха обуви (табл. III.3).

Таблица III.3. Щетки металлические из волнистой проволоки для взъерошивания затяжной кромки верха обуви

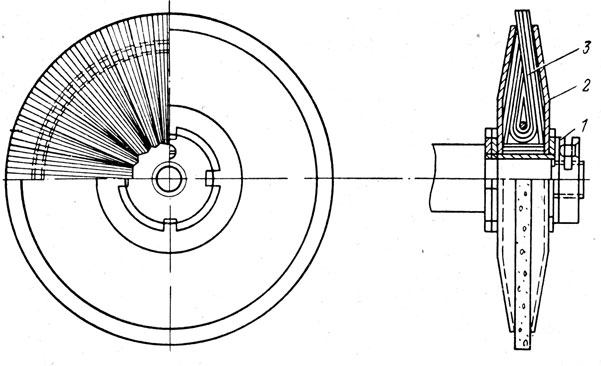

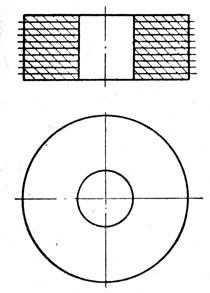

Имеется несколько конструкций металлических щеток. Наиболее распространена конструкция, представляющая собой пучки стальной проволоки, зажатые между стальными шайбами (рис. III.44). Так же хорошо работают металлические щетки из стальной проволоки, пучки которых завулканизованы в резине и смонтированы на втулке (рис. III.45).

Рис. III.44. Конструкция металлической щетки для взъерошивания поверхности материала: 1 - втулка; 2 - шайба; 3 - пучки проволоки

Рис. III.45. Конструкция щетки, завулканизованной в резине

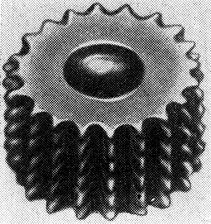

Кожи для верха обуви обрабатывают при окружных скоростях щетки 8-10 м/с, подошвенные материалы - 15-16 м/с. Для глубокого взъерошивания резиновых и кожаных подошв в последнее время все чаще применяют специальные шарошки в виде зубчатых шайб. 10-15 шт. таких шайб насаживают на ось так, чтобы они могли свободно перемещаться в вертикальной плоскости. Кроме того, шарошке сообщается принудительное движение в горизонтальной плоскости. В результате сложного движения зубчатых шайб поверхность детали взъерошивается. Такой же результат достигается при обработке материала цилиндрическими шарошками с насечками на боковой поверхности (рис. III.46) со свободным движением в вертикальной плоскости и принудительным движением в горизонтальной плоскости.

Рис. III.46. Общий вид цилиндрической шарошки с насечками на боковой поверхности

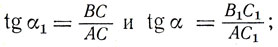

§ 7. Резание материалов вибрирующим ножом

Обработка вибрирующим ножом применяется в ряде отраслей промышленности для резания различных материалов (металлов, дерева, строительного камня и др.). Вместе с тем в обувной и кожгалантерейной отраслях промышленности она еще не нашла широкого применения.

Резание может производиться:

а) вибрирующим ножом, совершающим колебания вдоль направления подачи материала (рис. III.47, а);

б) вибрирующим ножом, совершающим колебания поперек направления подачи материала (рис. III.47, б).

Рис. III.47. Схемы резания материала вибрирующим ножом

Обработка вибрирующим ножом имеет существенные преимущества перед обработкой другими методами:

1) повышается качество обработанной поверхности;

2) уменьшается сопротивление резанию.

Скорость деформирования примыкающих к лезвию слоев материала значительно выше, чем скорость деформирования при статическом резании при одинаковой скорости подачи.

Влияние скорости деформирования на процесс резания натуральной и искусственной кож определяется соотношением скоростей Распространения упругих и пластических деформаций. При сокращении зоны остаточных деформаций в большей мере проявляются свойства, присущие упругому телу, чем свойства высокополимерного материала. Кроме того, материал испытывает повторные деформации вследствие колебания лезвия и собственной упругости, что снижает коэффициент трения контактных поверхностей.

Исследованиями установлена целесообразность обработки кожи и резины вибрирующим ножом [8, 9].

На силу резания и качество обработки материала вибрирующим ножом влияют частота и амплитуда колебаний, угол заточки и материал ножа, скорость транспортирования изделия, свойства материала и толщина снимаемого слоя.

При двоении деталей из резины малой жесткости целесообразна подача материала на нож, вибрирующий поперек направления подачи при частоте 40-60 Гц, амплитуде 1,5-2,5 мм, со скоростью 0,02 м/с, угол заточки ножа 18°. При этом наблюдаются минимальная сила резания и лучшее качество обработки. Волнообразные выхваты в начале и в конце обработки значительно уменьшаются, а иногда и вовсе отсутствуют.

При обработке уреза подошвы вибрирующим ножом, совершающим колебания поперек направления подачи материала, снижается сила резания и повышается качество обработки. С увеличением частоты колебаний ножа от 35 до 130 Гц сила резания пористой резины уменьшается на 80, а кожи - на 60%. Более интенсивно сила резания снижается при обработке резины меньшей плотности и твердости.

С увеличением амплитуды колебаний ножа от 1,5 до 2,5 мм сила резания уменьшается на 40-45%, при увеличении ее от 3 до 5 мм - на 75-100%.

При увеличении угла заточки ножа от 10 до 25° сила резания возрастает в 1,5-3 раза в зависимости от жесткости материала. Поэтому урез целесообразно обрабатывать ножом с односторонним углом заточки 10° и расположением режущих кромок под углом 45-55° к направлению подачи материала. Практика показывает, что сила резания и качество обработки во многом зависят от степени затупления лезвия ножа, которое происходит из-за сошлифовывания частиц металла. Наибольшей стойкостью обладают ножи из твердых сплавов ВК-6 и ВК-6М.

При увеличении скорости подачи материала от 0,017 до 0,06 м/с силы резания пористой и монолитной резин возрастают на 90-160%. Большое влияние на силу резания оказывает толщина снимаемого слоя. При изменении толщины снимаемого слоя от 2,5 до 6,5 мм сила резания пористой резины увеличивается в 2 раза, монолитной - в 3,4 раза.

При обработке уреза подошвы вибрирующим ножом, совершающим колебания поперек направления подачи, получается прямой урез, что с технологической, а иногда и эстетической точек зрения не всегда допустимо. Необходимый профиль уреза можно получить, перемещая фигурный нож в направлении подачи материала.

Урез кожаных подошв обрабатывать вибрирующим ножом вдоль направления подачи материала рекомендуется при частоте 250-450 Гц и амплитуде 125-500 мкм. Это уменьшает силу резания в 5-8 раз по сравнению с силой резания при безвибрационном методе и улучшает качество обработки.

Как уже отмечалось, чистота поверхности при резании вибрирующим ножом высокая. Средняя высота неровностей Нср колеблется от 19,1 до 54,4 мкм в зависимости от частоты колебаний ножа и вида материала, в то время как после шлифования средняя высота неровностей колеблется от 17,2 до 96,4 мкм.

Данный метод рекомендуется для обработки материалов, плохо фрезерующихся.

Замена машин для фрезерования машиной с вибрирующим ножом имеет следующие преимущества:

улучшаются условия работы (машины с вибрирующим ножом не являются источниками выделения пыли), появляется возможность обработки материалов, плохо фрезерующихся (урез подошвы из облегченной пористой резины, войлока, натурального каучука и др.);

исключаются такие операции, как обрубание и шлифование подошв.

В настоящее время для обработки крокуля подошвы применяется машина 10732/P3 фирмы "Свит" с вибрирующим ножом, совершающим движение поперек направления подачи материала. Ранее эта операция выполнялась вручную. Число колебаний ножа 2775 в минуту (≈46 Гц) и амплитуда колебаний 2,4 мм.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"