Глава IV. Увлажнение и сушка заготовок верха и деталей низа обуви

§ 1. Увлажнение заготовок верха и деталей обуви

Обувь в процессе производства, хранения и носки подвергается воздействию тепла, пара и жидкостей. В результате этого свойства обувных материалов могут меняться. Наибольший интерес для обувной промышленности представляют воздействие тепла и водяного пара (гигротермическая обработка) и воздействие тепла и жидкости (гидротермическая обработка).

Влияние влаги на свойства обувных материалов

Способность влаги менять свойства материалов широко используется в технологии производства обуви, где насчитывается около 30 операций, которым предшествует увлажнение деталей.

Основная цель увлажнения - уменьшить усилия при деформаций материала и повысить формоустойчивость изделия. Увлажнение обувных заготовок перед обтяжно-затяжными операциями увеличивает коэффициент поперечного сокращения материала при растяжении. Коэффициент поперечного сокращения опойка хромового дубления при вытяжке на 18% увеличивается с 0,75 в воздушно-сухом состоянии до 1,45 после 24-часового увлажнения, шевро - с 0,48 до 1,74 [1]. Это позволяет уменьшить вытяжку материала при формовании заготовок на колодке на 10-28%.

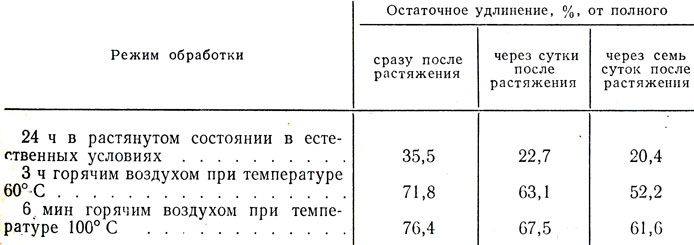

Увлажнение повышает удлинение при растяжении по сравнению с начальным: кожи хромтаннидного дубления - на 215, юфти того же дубления - на 110, выростка хромового дубления - на 130%. По данным М. П. Куприянова и Н. И. Шаповала [2], при увеличении абсолютной влажности полукожника хромового дубления и термостойкой юфти до 25-33% увеличивается коэффициент удлинения, максимально растет остаточная деформация и максимально (по интенсивности) снижается напряжение. Увеличение удлинения при растяжении дает возможность уменьшить припуск на затяжную кромку заготовки верха. Увлажнение снижает деформирующее усилие, ускоряет релаксационные процессы (табл. IV. 1).

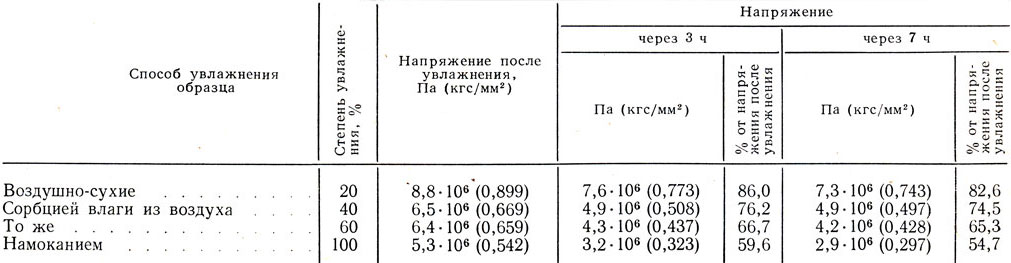

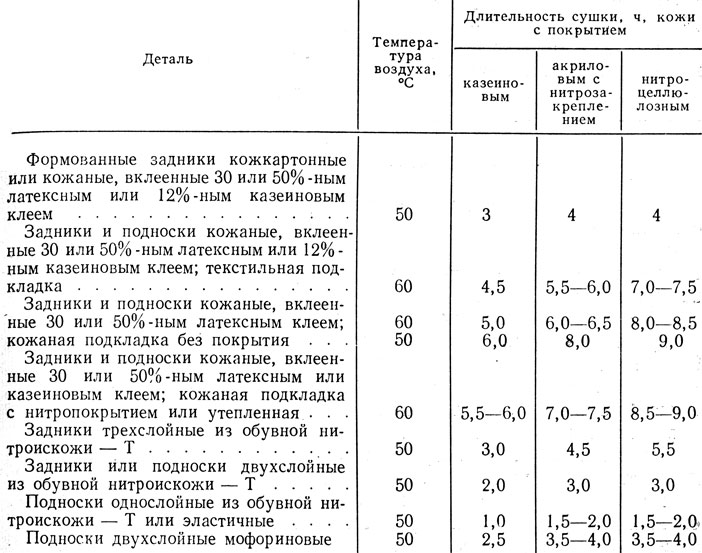

Таблица IV.1. Напряжение в воздушно-сухих и влажных образцах опойка хромового деления при растяжении на 30 % от их первоначальной длины (по М. А. Файбишенко)

Как видно из данных табл. IV. 1, при растяжении опойка хромового дубления на 30% напряжение снижается с 8,8⋅106 Па (0,899 кгс/мм2) в воздушно-сухом состоянии до 5,3⋅106 Па (0,542 кгс/мм2) при увлажнении намоканием; повышается предел прочности при растяжении с 3⋅106 до 5⋅106 Па (с 3,07 до 5,10 кгс/мм2).

Процесс релаксации напряжения в воздушно-сухой коже протекает очень медленно: за 7 ч напряжение уменьшается всего на 17,4%. По данным Н. А. Шестаковой, наиболее интенсивен процесс релаксации при увеличении влажности кожи до 50%.

Через 3 ч в увлажненном образце напряжение падает на 35-40 %, а остаточная деформация, по данным М. А. Файбишенко, после пятисуточного хранения достигает 75%. Эта величина остаточной деформации обеспечивает формоустойчивость готовой обуви. Таким образом, увеличение влажности повышает также и остаточную деформацию кожи в 2,5 раза.

Формы связи влаги с материалом и влияние ее на показатели физико-механических свойств

На свойства обувных материалов при увлажнении существенно влияет форма со связи влаги с материалом. В зависимости от основных коллоидно-физических свойств все влажные материалы можно разделить на три вида [3].

1. Коллоидные тела, представляющие собой эластичные гели, значительно изменяют свои размеры, но сохраняют эластические свойства при поглощении и удалении влаги. К типичным коллоидным телам относятся желатин, агар-агар, прессованное мучное тесто.

2. Капиллярно-пористые тела, или хрупкие гели,- материалы, при увлажнении почти не изменяющие размеров, а при удалении влаги становящиеся хрупкими; могут быть превращены в порошок. Это древесный уголь, кварцевый песок, слабо обожженные керамические материалы.

3. Коллоидные капиллярно-пористые тела - материалы, обладающие свойствами тел двух первых видов. Стенки капилляров коллоидных капиллярно-пористых тел эластичны, при поглощении влаги изменяются их вид и размеры. К таким материалам относятся торф, зерно, хлеб, кожа и др. При удалении влаги в процессе сушки разрушаются связи влаги с материалом, при этом затрачивается определенная энергия.

По принципу интенсивности энергии связи влаги с материалом построена схема П. А. Ребиндера. Связи по этой схеме разбиваются на химическую, физико-химическую и физико-механическую.

Химическая связь очень прочная и нарушается только при химическом взаимодействии или при прокаливании.

Физико-химическая связь включает в себя адсорбционную осмотическую, структурную.

Адсорбционная связь влаги с материалом возникает при адсорбции молекул воды молекулами внешней и внутренней поверхностей мицелл геля. Активными центрами адсорбции являются полярные группы NH3+, СООН- и группы NH - и - СО - пептидных связей главных цепей молекул. Влага заполняет самые мелкие пространства между основными цепями белка и раздвигает их в одном направлении на относительно большое расстояние (с 10 до 14 Å), выпрямляя изогнутые боковые цепи. Адсорбционная влага поглощается с выделением большого количества тепла, что свидетельствует о значительной энергии связи ее с материалом. Поэтому адсорбционную влагу часто называют влагой гидратации. Энергия связи влаги гидратации настолько значительна, что влага перестает обладать свойствами жидкой фазы: не участвует в растворении веществ, не замерзает, меняет свои электрические свойства. Точное количество влаги гидратации в коже определить трудно, так как нет ярко выраженной границы между нею и капиллярной влагой [4].

В следующей стадии происходит проникание молекул воды в материал вследствие их молекулярно-кинетического движения, обусловленного явлением осмоса. Всякое коллоидное тело состоит не из однородных частиц, а из смеси фракций различной молекулярной массы. Фракции высокомолекулярной массы нерастворимы в воде, а низкомолекулярной - растворимы.

Коллоидное тело представляет собой скелет из замкнутых клеток, стенки которых состоят из фракций высокомолекулярной массы. В этих клетках находится растворимая фракция, не способная проходить через стенку клетки. Она попадает внутрь клетки в процессе формирования геля. Но через стенки клетки может проникать вода, т. е. они представляют собой полупроницаемую оболочку. Растворимая фракция вещества геля находится не только внутри клетки, но и вне ее. Концентрация растворимой фракции внутри больше, чем вне клетки, в результате чего вода проникает внутрь клетки путем избирательной диффузии (осмоса) через ее стенку. Таким образом, замкнутая клетка является как бы осмотической ячейкой, и движение воды обусловлено разностью осмотических давлений растворимых фракций. Такая влага называется осмотической.

Поглощение жидкости в этом случае не сопровождается тепловым эффектом, но вызывает значительное увеличение объема и изменение давления набухания.

К осмотически связанной жидкости надо отнести и жидкость, находящуюся внутри клетки и захваченную ею при образовании геля (структурная влага по классификации П. А. Ребиндера).

Влага, имеющая физико-механическую связь с материалом, может быть разделена на капиллярную и влагу смачивания.

Обводнение материала капиллярной влагой и влагой смачивания происходит путем конденсации или капиллярного всасывания в результате смачивания водой стенок капилляров и действия поверхностных сил [3, 5, 6].

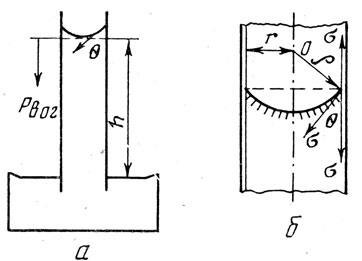

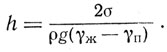

Механизм капиллярного всасывания следующий. Если капиллярную трубку погрузить в жидкость, последняя поднимается по трубке под действием гидростатического давления Ргид, образуя вогнутую поверхность (рис. IV. 1, а). Внутреннее молекулярное давление вогнутой поверхности Рвог меньше, чем плоской Рпл на величину капиллярного давления:

Рис. IV. 1. Схемы механизма капиллярного всасывания

где ρ - радиус кривизны вогнутой поверхности;

σ - поверхностное натяжение.

Тогда Рвог = Рпл - Pσ. Подъем жидкости в трубке будет происходить до тех пор, пока капиллярное давление не будет уравновешено гидростатическим, равным hg (γж - γп),

где h - высота подъема жидкости;

g - ускорение свободного падения;

γж - плотность жидкости;

γп - плотность пара жидкости.

Исходя из равенства гидростатического и капиллярного давлений, можно определить высоту поднятия жидкости в капилляре:

Плотность пара мала по сравнению с плотностью жидкости, поэтому ею можно пренебречь. Выразив радиус мениска через радиус капилляра, получим

где r - радиус капилляра.

Из формулы видно, что чем меньше радиус капилляра, тем больше высота подъема жидкости.

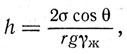

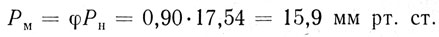

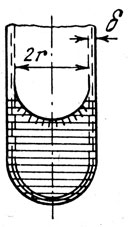

Иначе обводняются коллоидные капиллярно-пористые тела во влажном воздухе. Поглощать влагу из воздуха способны капилляры определенного размера, в которых может происходить капиллярная конденсация. Рассмотрим механизм капиллярной конденсации на следующем примере. Поместим капиллярно-пористое тело, стенки которого смачиваются водой, во влажный воздух при парциальном давлении пара Рп = 16,6 мм рт. ст. и температуре воздуха t = 20°С. При этой температуре давление насыщенного пара Рн = 17,54 мм. рт. ст. Стенки капилляра адсорбируют пар и покроются слоем влаги толщиной δ. На дне капилляра (рис. IV.2) образуется вогнутый мениск. Предположим, что радиус капилляра r = 10,2⋅10-7 см. Известно, что давление насыщенного пара Рм над мениском такого радиуса составит 0,90 от давления насыщенного пара окружающего воздуха, т. е.

Рис. IV.2. Схема механизма капиллярной конденсации

Следовательно, пар в окружающем пространстве при давлении Рп = 16,6 мм рт. ст. будет перенасыщенным над мениском капилляра, и произойдет конденсация.

Толщина адсорбируемого стенками гидрофильного капилляра слоя воды, согласно экспериментальным исследованиям, равна примерно 10-5 см. Таким образом, если капилляр сквозной (без дна), то адсорбированные пленки жидкости могут слиться тогда, когда радиус капилляра в наиболее узком месте будет равен или меньше 10-5 см. Если радиус капилляра в наиболее узком месте больше 10-5 см, конденсация пара невозможна, и такой капилляр заполняется влагой только при погружении его в жидкую среду.

Капилляры, радиус которых меньше или равен 10-5 см и которые способны поглощать влагу из воздуха, называются микрокапиллярами, а влага, их заполняющая, - микрокапиллярной. Капилляры, радиус которых больше 10-5 см, называются макрокапиллярами, а влага, их заполняющая, - макрокапиллярной, или влагой смачивания. Обязательным условием присутствия влаги смачивания в материале является наличие пор, не заполненных путем капиллярной конденсации, и жидкости.

Физико-механическая связь влаги, особенно влаги смачивания, с материалом очень непрочная. Влага смачивания еще менее прочно, чем капиллярная, удерживается гидрофильной поверхностью тела, и сила тяжести значительно влияет на толщину пленки жидкости.

Исходя из уравнения Томсона можно рассчитать, что при упругости пара 40% возникает капиллярная конденсация влаги в микрокапиллярах.

где Θ - краевой угол смачивания;

φ - относительная влажность воздуха,

Количество влаги в коже зависит от параметров окружающего воздуха. Чем выше относительная влажность и ниже температура воздуха, тем более крупные капилляры заполняются влагой, тем больше будет капиллярной влаги и влаги смачивания в коже. Но опыты показывают, что даже при полном насыщении воздуха влагой, капиллярная конденсация происходит только в капиллярах, радиус которых не превышает 10-5 см. Более крупные капилляры, даже предварительно заполненные жидкой влагой, теряют ее при этих условиях полностью.

Таким образом, с точки зрения проведения процессов увлажнения и сушки обувных материалов и обуви интересны три основные формы связи влаги с материалом - адсорбционная, осмотическая и структурная и связь в микро- и макрокапиллярах.

При проведении технологических операций изготовления обуви необходимо проявление и изменение различных свойств материала. В связи с этим и характер обводнения материала должен быть различным, так как выделенные три основные формы связи влаги поразному воздействуют на те или иные свойства материала.

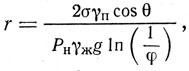

Значительно меняются размеры кожи при поглощении влаги гидратации благодаря увеличению расстояния между основными полипептидными цепями. На размеры кожи существенно влияет и присутствие в ней микрокапиллярной влаги: в результате расклинивающего действия тонких слоев капиллярной влаги площадь и толщина образцов кожи становятся больше. Увеличение влаги намокания почти не изменяет размеров кожи. Если кожу, полностью насыщенную микрокапиллярной влагой, поместить в воду, то размеры ее не изменятся (рис. IV.3), хотя влага намокания поглощается в значительном количестве.

Рис. IV.3. Кривая зависимости площади кожи от влажности

Размеры кож хромового дубления в зависимости от влажности изменяются в большей степени, чем размеры кож таннидного дубления.

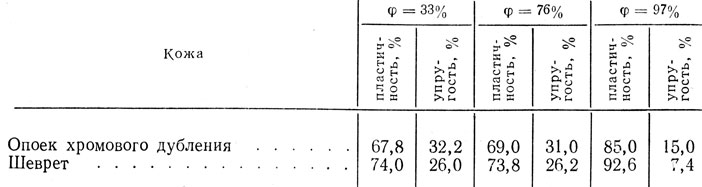

Б. Поляк, исследовавший влияние относительной влажности воздуха на деформационные свойства кожи при растяжении, установил, что остаточные и упругие деформации кож для верха обуви хромового дубления при увлажнении сорбцией влаги из воздуха максимально меняются, если влажность кож достигает равновесия с паром, упругость которого равна 97%, т. е. в момент наступления массовой конденсации влаги в капиллярах (табл. IV.2).

Таблица IV.2. Изменение остаточной и упругой деформации кож для верха обуви

Следовательно, на деформационные свойства кожи существенно влияет влага гидратации и микрокапиллярная. Радиус этих капилляров, согласно формуле Томсона, равен 1,6⋅10-7 м.

Под влиянием микрокапиллярной влаги меняются и другие механические свойства кожи при растяжении. Голье и краснодубная кожа имеют максимальную прочность при увлажнении в воздухе, упругость пара которого близка 100%. Кожи хромового и хромтаннидного дубления в этих условиях имеют максимальное удлинение при растяжении.

Иначе ведет себя увлажненная кожа при сжатии: прочность ее снижается. Это объясняется тем, что разрушение происходит в тонкой структуре кожи, а влага гидратации, ослабляя связь между цепями, обусловливает уменьшение сопротивления материала сжатию. Таким образом, на свойства кожи при сжатии существенно влияет влага гидратации.

Влага намокания почти не изменяет эффект, достигаемый поглощением капиллярной влаги. При увлажнении кожаных задников для юфтевой обуви сорбцией из воздуха до 11,5% усилие прокола заготовок верха иглой уменьшается на 24%, а при увлажнении водой до 25% - на 27%. Как показали работы М. А. Файбишенко [7], при увеличении влажности кожаных подошв с 14 до 24% при увлажнении сорбцией прочность держания винта увеличивается с 6,05⋅106 Па (6,19 кгс/мм2) до 8,04⋅106 Па (8,20 кгс/мм2), при увлажнении кожаных подошв водой до 35% прочность держания винта увеличивается с 16,05⋅106 до 7,9⋅106 Па (с 6,19 до 8,08 кгс/мм2).

Равновесная влажность

Влажность одного и того же материала может изменяться в значительных пределах [8]. Однако после продолжительного пребывания материала произвольной начальной влажности в данных метеорологических условиях влажность его стремится к известному пределу, по достижении которого она остается постоянной. Эту устойчивую влажность материала называют равновесной влажностью.

Равновесная влажность зависит от материала, относительной влажности и температуры окружающего воздуха.

Чем больше относительная влажность воздуха, тем выше равновесная влажность. При одинаковой относительной влажности воздуха с повышением его температуры равновесная влажность снижается. Влияние температуры воздуха на равновесную влажность материала менее значительно, чем относительной влажности, поэтому влиянием температуры часто пренебрегают.

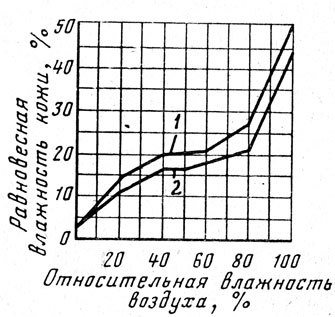

Кривая, изображающая зависимость влажности материала от относительной влажности воздуха (или от упругости его паров) при определенной температуре, называется изотермой, или кривой равновесной влажности (рис. IV.4).

Рис. IV.4. Кривые равновесной влажности кож: 1 - хромового дубления; 2 - хромтаннидного дубления

Если известна кривая равновесной влажности, можно заранее установить, как будет меняться влажность материала в определенных условиях, а следовательно, можно установить режим увлажнения.

Как видно из рис. IV.4, характер кривых равновесной влажности кож хромового и хромтаннидного дубления одинаков, но равновесная влажность кож хромового дубления выше, чем равновесная влажность кож хромтаннидного дубления при одинаковых условиях. При изменении относительной влажности воздуха от 0 до 40% влажность материала быстро возрастает, а в интервале 40-70% влажность материала почти не меняется. Это значит, что в этих условиях показатели физико-механических свойств кожи остаются постоянными. С ростом относительной влажности воздуха от 70 до 97-100% влажность материалов резко увеличивается в результате массовой капиллярной конденсации влаги.

Равновесная влажность материала при полном насыщении воздуха влагой (при относительной влажности 100%) называется гигроскопической влажностью.

Гигроскопическая влажность характеризует предел влажности материала, при котором упругость паров у поверхности материала Равна упругости насыщенного пара. При меньшей влажности материала упругость паров у его поверхности ниже упругости насыщенного пара и снижается с уменьшением влажности материала.

Влага поглощается материалом сверх максимального гигроскопического влагосодержания лишь при непосредственном соприкосновении его с жидкостью.

Основные положения теории перемещения влаги в коллоидных капиллярно-пористых телах

В коллоидных и коллоидных капиллярно-пористых телах влага может перемещаться в виде жидкости или пара. Частицы жидкости в материале находятся в равновесии при равномерном распределении влаги по всему объему материала и при равенстве температур в различных точках материала.

Нарушение одного из этих условий влечет за собой более или менее интенсивное перемещение влаги в материале, т. е. основными факторами перемещения влаги в материале являются градиенты влажности и температуры.

При нарушении равномерного распределения влаги по объему материала, т. е. при наличии градиента влажности, влага перемещается из мест большей концентрации влаги в места ее меньшей концентрации.

В коллоидных телах при нарушении равенства температуры в различных точках (при наличии градиента температуры) влага перемещается от поверхностей высокой температуры к поверхностям более низкой температуры. При небольшом перепаде температуры влага перемещается в виде жидкости; при большом перепаде температуры - в виде пара. Подобное перемещение влаги в теле по направлению потока тепла называется термодиффузией.

В капиллярно-пористых телах влага в виде жидкости перемещается по направлению теплового потока не только из-за термодиффузии.

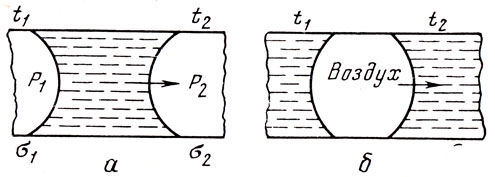

Рассмотрим капилляр со столбиком жидкости, ограниченным двумя вогнутыми менисками (рис. IV.5, а). С повышением температуры поверхности поверхностное натяжение а уменьшается, т. е. если t1>t2, то σ1 < σ2. Так как капиллярное давление Рσ прямо пропорционально величине поверхностного натяжения и равно 2σ/ρ, то Р1<Р2, т.е. капиллярный потенциал уменьшается на нагретой поверхности, и жидкость перемещается от более нагретых мест к менее нагретым. Для упрощения задачи радиусы кривизны менисков жидкости считаются одинаковыми. Такое движение жидкости по направлению теплового потока называется термовлагопроводностью капиллярно-пористого тела.

Термовлагопроводность в капиллярно-пористом теле может быть вызвана наличием защемленного воздуха, несообщающегося с наружным воздухом (рис. IV.5, б).

Рис. IV.5. Схемы механизмов термовлагопроводности капиллярно-пористого тела (а) и относительной термодиффузии пара и воздуха (б)

При повышении температуры жидкости t1>t2 давление защемленного воздуха увеличивается, пузырьки воздуха расширяются и перемещаются в сторону меньшего давления. В результате жидкость в капилляре "проталкивается" воздухом в сторону слоев материала, имеющих меньшую температуру. Такое явление называется относительной термодиффузией пара и воздуха.

При этом скорость перемещения влаги прямо пропорциональна градиенту температуры. Наличие градиентов влажности и температуры в материале повышает скорость увлажнения, если направления потоков тепла и влаги совпадают, и снижает ее, если направления потоков не совпадают.

Способы увлажнения обувных материалов

Для облегчения механической обработки кож и кожаных деталей в каждом отдельном случае необходимо устанавливать наиболее эффективную форму связи влаги с материалом и в зависимости от этого проводить предварительное увлажнение.

При производстве обуви применяют несколько способов увлажнения - в жидкой фазе, сорбцией влаги из влажного воздуха, термодиффузией (контактное увлажнение).

Увлажнение в жидкой фазе может выполняться при атмосферном давлении, в вакууме и при повышенном давлении.

Увлажнение в жидкой фазе при атмосферном давлении выполняется намоканием и кратковременным погружением в воду с последующей пролежкой.

При намокании кожа или детали, погруженные в воду, увлажняются под влиянием ряда факторов. В нормальных условиях преобладающим видом движения влаги в толщу кожи является капиллярное всасывание. Скорость капиллярного всасывания влаги пропорциональна радиусу капилляров, поэтому в первую очередь заполняются наиболее крупные капилляры, т. е. кожа поглощает только влагу намокания. Затем из крупных капилляров влага начнет перемещаться в более мелкие. Объем крупных капилляров в 10 раз превышает объем мелких, в связи с чем значительная часть воды остается в первых и оказывается балластом, так как она не изменяет механических свойств кожи. Различные топографические участки кожи при этом обводняются неодинаково вследствие неравномерного распределения крупных капилляров по площади кожи (полы и вороток поглощают влаги больше, чем чепрак и огузок).

Влага, поднимаясь по капиллярам, растворяет и заставляет мигрировать вместе с собой растворимые вещества в коже, вызывает их скопление в отдельных местах, потеки и неравномерную окраску. Концентрация водорастворимых веществ в лицевом слое после сушки заготовок приводит к его ломкости. При этом способе увлажнения ухудшается внешний вид заготовок верха обуви из кож хромового дубления. Из юфти вымывается жир [5-7].

При применении поверхностноактивных веществ (ПАВ) повышается скорость увлажнения, особенно юфти, но вымывание жиров и наличие остатков ПАВ снижают ее водостойкость [9].

При увлажнении намоканием наряду с капиллярным всасыванием происходит движение влаги по ткани кожи под влиянием градиента влажности, направленного внутрь материала. Когда температура воды выше температуры увлажняемого материала, процесс перемещения влаги осложняется еще и термодиффузионными явлениями. Так как при намокании всегда имеется избыток влаги, движение ее в кожу носит стационарный характер и завершается наступлением равновесного состояния системы. При изменении условий намокания, например при сильном увеличении гидростатического давления, преобладающим может оказаться движение влаги под действием этого давления, а не капиллярное всасывание.

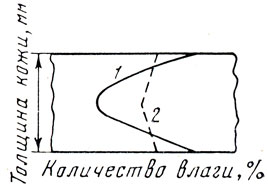

Начальная стадия процесса увлажнения при кратковременном погружении в воду с последующей пролежкой протекает так же, как и при намокании. Во время пролежки характер перемещения влаги в материале меняется. Наличие влаги ограничено тем количеством ее, которое успели поглотить наружные слои кожи при погружении в воду, поэтому проникание влаги внутрь кожи уже не носит стационарного характера. Влага неравномерно распределена по толщине материала: наружные слои содержат максимальное количество ее, средние - минимальное (рис. IV.6). Для выравнивания количества влаги по слоям материала применяется пролежка. Процесс пролежки длителен, например для кожаных задников он равен 1,5-2 ч.

Рис. IV.6. Кривые распределения влаги по толщине кожи при кратковременном погружении образца в воду: 1 - до пролежки; 2 - после пролежки

В вакууме и под давлением детали низа обуви увлажняются перед их прикреплением. При этом вода, находящаяся под давлением поршня, сжимает воздух в капиллярах кожи, быстро заполняет их на значительную глубину и адсорбируется поверхностью капилляров. После снятия внешнего давления сжатый воздух расширяется и выбрасывает излишки воды. Увлажненные детали не содержат балластной воды. Под давлением кожаные детали увлажняются равномерно по толщине и по площади, но вымывание таннидов и солей не устраняется.

Увлажняя кожаные детали в вакууме, можно повысить содержание влаги в них до 30-45% в пересчете на массу влажных деталей. Такой эффект достигается за счет того, что при выдержке деталей в вакууме давление в капиллярах кожи становится ниже атмосферного. При погружении деталей в воду вода быстро заполняет капилляры и адсорбируется их поверхностью.

Недостатком способа является значительное количество балластной воды, которая остается в крупных капиллярах кожи, что увеличивает продолжительность сушки. Практически увлажнение деталей обуви способами намокания и кратковременного погружения с последующей пролежкой не представляет особых затруднений. Когда влажность не должна быть слишком велика и миграция водорастворимых веществ не может принести существенного вреда увлажняемому материалу, рационально увлажнение намоканием. Способ применяется для увлажнения деталей низа и юфтевых заготовок.

Способ увлажнения сорбцией материалом влаги из влажного воздуха принципиально отличается от описанных выше.

В первый момент сорбции наибольшее количество пара поглощается поверхностными слоями кожи. Как отмечалось ранее, в процессе сорбции пара из воздуха выделяется тепло, поэтому температура поверхностных слоев материала повышается. Когда поверхностные слои обводнились, максимум поглощения влаги передвигается к центру, вызывая перемещение температурного максимума. Этому способствует и усилившаяся теплоотдача поверхностных слоев в результате повышения температуры. С некоторого момента, когда толщина адсорбированного слоя станет равна 10-5 см, пар конденсируется в капиллярах поверхностных слоев кожи, создавая градиент влажности и диффузию жидкости в увлажняемом материале. Таким образом, при поглощении влаги из воздуха конденсация ее начинается в самых мелких капиллярах, диаметр которых не превышает 10-5 см, т. е. обводняются те капилляры, влага которых меняет способность кожи к деформации при растяжении. Так как на сорбцию влаги макроструктура кожи не влияет, то топография кожи при увлажнении сорбцией не может иметь существенного значения. Положительным является и то, что при этом не происходит растворения и миграции водорастворимых веществ.

Итак, можно сделать следующий вывод: для заготовок верха обуви, особенно цветных, наиболее рационально увлажнение сорбцией влаги из воздуха.

Для правильного построения процесса увлажнения сорбцией влаги из воздуха необходимо соблюдать ряд требований. Одним из основных требований является высокая (не ниже 97%) насыщенность Увлажняющего воздуха, так как в противном случае не будет массовой капиллярной конденсации. Чтобы обеспечить такое насыщение воздуха влагой, увлажнительная камера должна быть достаточно герметичной [10].

Добиться высокой герметичности увлажнительной камеры трудно, поскольку необходимы непрерывные загрузка и выгрузка увлажаемых деталей. Одним из рациональных решений может быть камера образной конструкции, в которой загрузочное отверстие размещается в вертикальной части, а рабочая зона - в горизонтальной, расположенной под потолком. В этом случае подогретый влажный воздух, который легче атмосферного, не будет опускаться к загрузочному отверстию, благодаря чему рабочая зона будет достаточно герметична.

Для ускорения процесса увлажнения необходимо создать движение паровоздушной смеси в камере. Движение воздуха способствует диффузии молекул пара через слой воздуха, прилегающий к поверхности кожи.

Интенсивность сорбции влаги особенно возрастает при увеличении скорости движения воздуха от 0 до 0,5 м/с, при дальнейшем повышении скорости действие ее ослабляется. Такое явление связано с повышением температуры кожи и увеличением теплоотдачи от кожи в воздух при большей скорости сорбции, причем коэффициент диффузии возрастает медленнее коэффициента теплоотдачи. При движении воздуха со скоростью больше 0,5 м/с температура кожи увеличивается медленнее, что замедляет и скорость сорбции. Учитывая большое сопротивление движению воздуха находящихся в камере деталей или заготовок обуви, скорость движения паровоздушной смеси в рабочей зоне камеры рекомендуется в пределах 1-2 м/с.

Воздух должен насыщаться не примешиванием к влаге готового пара, а испарением распыленной влаги. При насыщении царом излишки его, конденсируясь на поверхности увлажняемых предметов, вызывают потеки и изменяют окраску. При увлажнении воздуха распыленной водой конденсации пара не происходит. Распылять воду можно форсунками любой системы. Для испарения влаги необходимо тепло, подводить которое рациональнее с испаряемой водой, подогревая ее до высокой температуры (80-90 °С), не доводя до кипения.

Ускорить поглощение влаги из воздуха можно, подогревая готовую паровоздушную смесь. Однако значительное повышение температуры смеси затрудняет полное насыщение воздуха паром, так как с увеличением температуры относительная влажность воздуха снижается. Кроме того, подогревание влажного воздуха до температуры 60-65° С приводит к тому, что в начале процесса температура поверхности кожи за счет теплоты сорбции будет на 15-17° С выше температуры увлажняющего воздуха, т. е. 80-82° С, что может отрицательно повлиять на качество кожи. При такой температуре увлажняющего воздуха температура кожи к концу увлажнения будет близка к 60° С. Когда детали или заготовки будут вынуты из увлажнительной камеры и помещены в атмосферу наружного воздуха (tвоз = 18-20° С), из-за большого перепада температуры влага начнет переме-щаться путем термодиффузии из внутренних слоев на поверхность материала, с которой будет быстро испаряться.

В увлажнительную камеру рекомендуется подавать паровоздушную смесь, подогретую до температуры 35-45° С.

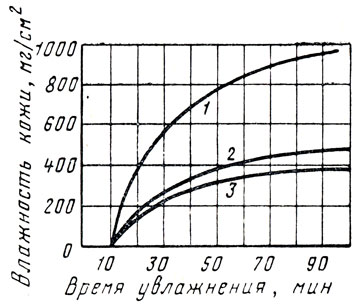

На скорость поглощения влаги кожей при всех способах увлажнения значительно влияет направление потока влаги. Движение ее от лицевой поверхности к бахтармяной происходит медленнее, чем в противоположном направлении (рис. IV.7).

Рис. IV.7. Кривые влияния направления движения влаги на скорость поглощения ее кожей: 1 - от бокового реза внутрь; 2 - от бахтармяной поверхности к лицевой; 3 - от лицевой поверхности к бахтармяной

Особенно резко повышается скорость поглощения влаги при дви жении ее от бокового реза внутрь кожи.

Большая скорость перемещения влаги от бахтармяной поверхности кожи к лицевой объясняется двумя причинами:

1) более тесным переплетением волокон лицевого слоя, сужающим капилляры. При хорошей смачиваемости стенок капилляров это вызывает дополнительное движение влаги к лицевой поверхности;

2) бахтармяный слой больше набухает, чем лицевой, и в нем задер-живается больше воды.

Различная скорость движения влаги сквозь толщу кожи и вдоль ее поверхности через боковой рез связана с тем, что степень переплетения волокон в горизонтальном направлении выше, чем степень переплетения их в направлении вертикальном. Поэтому движение влаги вдоль поверхности происходит главным образом по капиллярам примерно одинакового сечения. При движении влаги сквозь толщу кожи плотно переплетенные волокна оказывают значительное сопротивление прохождению жидкости.

Ни один из перечисленных способов не дает возможности быстро и просто увлажнять кожи, детали и заготовки, и часто необходимая влажность материала не достигается.

Термодиффузионный (контактный) способ увлажнения [11-13] принципиально отличается от двух первых. В рассмотренных способах движение влаги осуществляется в основном под действием градиента влажности и только при увлажнении сорбцией из воздуха небольшое значе-ние имеет перепад температуры, вызывающий термодиффузию влаги.

При контактном способе градиент температуры имеет решающее значение, так как обычно он бывает значительным. Перемещение жидкости в направлении теплового потока обусловлено всеми видами термовлагопроводности (термодиффузией, капиллярной термовлагопроводностью и относительной термодиффузией пара и воздуха), при этом скорость увлажнения повышается. Градиент влажности- в этом случае также играет положительную роль. Ускорению увлажнения способствует и совпадение направлений градиентов влажности и температуры.

Контактный способ увлажнения кож разработан и предложен В. Арбузовым и Н. В. Соловьевым. Основы контактного способа Увлажнения обувных заготовок разработаны в МТИЛП под руководством проф. Ю. П. Зыбина.

При контактном способе увлажняемый материал кладут лицевой поверхностью на холодную плиту. Сверху на материал укладывают такую ткань-влагоноситель, которая поглощала бы определенное количество влаги. Установлено, что для получения образца кожи 35%-ной влажности ткань-влагоноситель должна поглощать (5-7)⋅105 кг/м2 (0,05-0,07 г/см2) влаги. Лучше подбирать ткань, способную поглотить 107 кг/м2 (1 г/см2). Верхняя плита нагревается до температуры 75-125° С. Влагу можно подавать в виде пара через отверстия нижней плиты непосредственно на бахтармяную сторону деталей.

Большой перепад температуры по слоям кожи вызывает диффузию влаги от горячей поверхности к холодной, что приводит к равномерному и быстрому увлажнению кожи. Кроме того, скорость увлажнения повышается в результате того, что часть воды, находящаяся в поверхностных слоях кожи, переходит в парообразное состояние. Пар, стремясь выйти наружу, ускоряет диффузию влаги и, проходя по капиллярам внутрь кожи, конденсируется в микрокапиллярах более холодных ее слоев. Это ускоряет процесс увлажнения и способствует равномерному распределению влаги по толщине. Увлажнение по площади также равномерно.

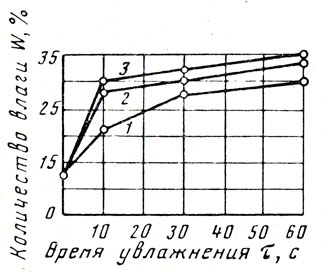

Рис. IV.8. Кривые зависимости количества поглощаемой кожей влаги от времени увлажнения и температуры верхней плиты, °С: 1 - 75; 2 - 100; 3 - 125

Как видно из рис. IV.8, имеется явная зависимость между количеством поглощенной влаги W, температурой нагревателя t (верхней плиты) и временем увлажнения т: чем выше температура верхней плиты и больше время увлажнения, тем большее количество влаги переходит из ткани-влагоносителя в кожу. Однако режим увлажнения при контактном способе надо выбирать осторожно, так как известно, что тепловое воздействие на кожу при высокой температуре и влажности понижает ее качество. Это понижение показателей физико-механических свойств кожи происходит из-за того, что вода под воздействием температуры вызывает гидролитическое расщепление белков [14].

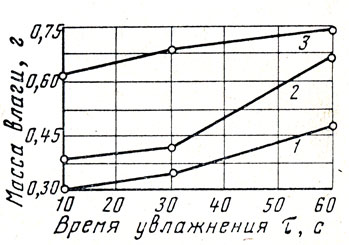

Так как заготовка для верха обуви представляет собой систему, состоящую из кожи + бязь + тик-саржа, интересно проследить увлажнение указанной системы. Если при этом определить количество влаги не по слоям, а во всей системе, то получим картину перехода влаги из ткани-влагоносителя в систему из трех материалов, изображенную на диаграмме (рис. IV.9).

Рис. IV.9. Кривые зависимости количества поглощаемой заготовкой для верха обуви влаги от времени увлажнения и температуры верхней плиты, °С: 1 - 75; 2 - 100; 3 - 125

Из рис. IV.9 следует, что при температуре верхней плиты 75 и 100° С с увеличением времени выдержки количество влаги, перешедшее в систему из ткани-влагоносителя, возрастает. При температуре верхней плиты 125° С скорость потока настолько велика, что уже через 10-20 с почти вся влага переходит в увлажняемую систему и дальнейшая выдержка образца в прессе почти не увеличивает суммарную влажность, происходит лишь некоторое перераспределение ее по слоям.

При температуре верхней плиты 125° С нагревание даже в течение 10 с снижает температуру сваривания кожи на 22° С, в течение 60 с - на 37° С, что свидетельствует об ухудшении показателей физико-механических свойств кожи.

При увлажнении контактным способом термостойкой юфти [12] оптимальной является температура верхней плиты 70-90° С. Температура верхней плиты ниже 70° С замедляет процесс поглощения влаги кожей, а температура выше 90° С приводит к интенсивной потере влаги деталями заготовки после увлажнения. Эти потери тем больше, чем выше температура верхней плиты. При повышении температуры нижней плиты снижается абсолютная влажность лицевого слоя. Следовательно, нижняя плита должна охлаждаться, температура ее должна быть стабильна. В противном случае возможно пересушивание и садка лицевого слоя при формовании.

Степень увлажнения заготовки зависит от плотности структуры материала, его покрытия, разности температур, создаваемой в материале в период увлажнения, и от времени увлажнения [13]. Количество влаги при увлажнении возрастает с увеличением паропроницаемости покрытия кожи, разности температуры и времени увлажнения, а также с уменьшением плотности структуры материала.

Значительное количество факторов, влияющих на процесс увлажнения, и сложность обеспечения точного режима работы термодиффузионной увлажнительной установки затрудняют распространение этого способа увлажнения.

Установки для увлажнения заготовок верха и деталей низа обуви

Установки для увлажнения заготовок верха обуви сорбцией влаги из воздуха делятся на четыре типа:

1) установки, в которых воздух увлажняется испарением подогретой воды со свободной поверхности;

2) установки, в которых распыленная форсунками вода испаряется струей движущегося воздуха;

3) установки, в рабочее пространство которых подается пар, пропущенный через воду;

4) установки, в рабочем пространстве которых распыленная форсунками вода образует туман.

Имеются также установки, являющиеся комбинацией установок указанных типов.

Все эти увлажнительные установки могут работать при различных режимах:

а) при повышенной температуре влажного воздуха, значительно или незначительно отличающейся от температуры окружающей среды;

б) с принудительным движением воздуха (скорость движения 0,5-1,5 м/с) или с чрезвычайно малой скоростью движения его, обусловленной разной плотностью воздуха в различных частях рабочего пространства увлажнительной установки;

в) непрерывно или периодически.

Рассмотрим принципы работы установок всех типов при различных режимах.

Установки с испарением воды со свободной поверхности без принудительного движения воздуха, работающие преимущественно при высокой температуре влажного воздуха, очень просты по конструкции и дешевы в эксплуатации, но имеют ряд существенных недостатков.

Из-за разницы температур заготовок, загруженных в камеру, и влажного воздуха влага конденсируется на поверхности заготовок, образуя тонкий слой воды, закрывающий доступ влажного воздуха к капиллярам кожи. Увлажнение в данном случае сводится только к медленной диффузии влаги из этого слоя в толщу кожи. Заготовки получаются влажными на ощупь, но внутренние слои кожи остаются не увлажненными. Увеличение времени выдержки заготовок в камере мало влияет на прирост влаги, и даже при увлажнении в течение 3 ч прирост влаги составляет около 2%. Вода, кон-денсирующаяся на поверхности заготовок, загрязняет их. Конденсация влаги наблюдается не только на поверхности заготовок, но и на потолке и стенках камеры, особенно в моменты загрузки и выгрузки заготовок.

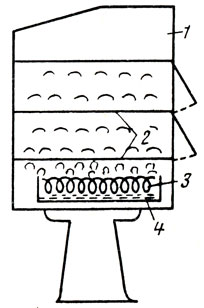

К установкам этого типа относится увлажнительная установка фирмы "Свит" периодического действия (рис. IV.10). Рабочая камера 1 вмещает около 20 пар заготовок, которые укладывают на полки 2. Воздух увлажняется влагой, испаряющейся со свободной поверхности воды, нагреваемой электрическим водонагревателем 3 до температуры 70-80° С. Температура влажного воздуха 50° С. Бак 4 с подогреваемой водой размещается в нижней части рабочей камеры. Циркуляция паровоздушной смеси естественная. Габарит установки 845 x 745 x 1270 мм.

Рис. IV.10. Схема установки фирмы 'Свит' для увлажнения заготовок обуви

Потребность электроэнергии на нагревание воды - 2000 Вт, на поддержание температуры воды - 1400 Вт. Рекомендуемая продолжительность увлажнения - 30-45 мин. Привес влаги в заготовках за это время составляет 1-2%. Так как влага в основном находится на поверхности заготовки, часть ее испаряется еще до затяжки. Очевидно, такое увлажнение мало изменяет показатели физико-механических свойств кожи, но несколько увеличивает удлинение при растяжении (1-2% при σ =9,8⋅106 Па), что способствует устранению трещин лицевого слоя и порывов заготовок при формовании. К недостаткам увлажнительных установок фирмы "Свит" следует отнести также малую емкость, недостаточный тех-нологический эффект и значительные тепло- и влаговыделения в цех через загрузочное отверстие.

В установках, работающих без принудительного движения воздуха при низких температурах, в которых вода испаряется со свободной поверхности, влага на заготовках не конденсируется, но даже при полном насыщении воздуха кожи увлажняются очень медленно, что объясняется малой скоростью процесса сорбции при низких температурах. Кроме того, при неподвижном воздухе у поверхности увлажняемого материала образуется пограничный слой, менее насыщенный водяными парами, так как часть их уже поглощена материалом. Тепло конденсации и сорбции повышает температуру пограничного слоя, дополнительно снижая его относительную влажность. Все это затрудняет процесс увлажнения. При движении паровоздушной смеси внутри камеры заготовки увлажняются сравнительно быстро. Но чтобы добиться полного насыщения воздуха влагой, необходимо иметь большую поверхность испарения, т. е. увеличить габарит камеры.

Воздух лучше насыщается влагой при распылении воды форсунками. Распыленная вода испаряется в струе движущегося воздуха при относительно низкой его температуре.

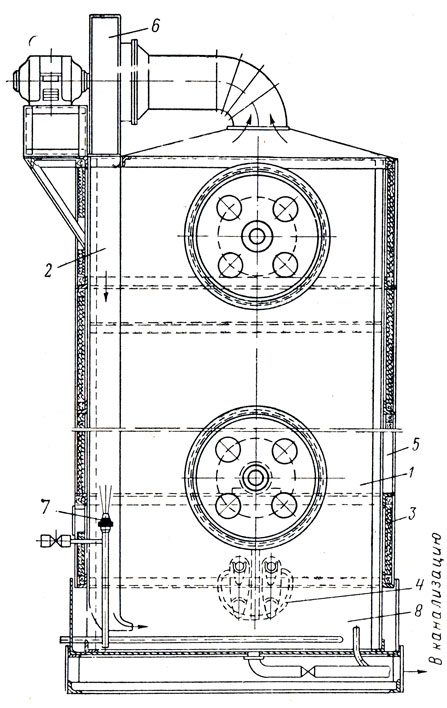

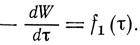

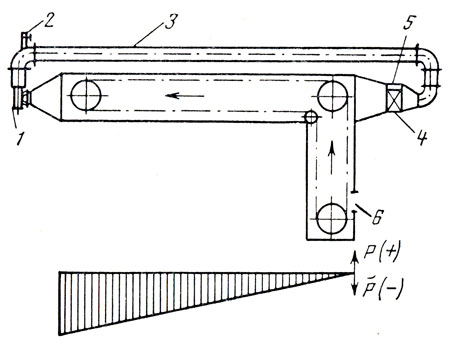

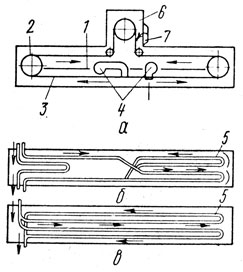

Установки этого типа - элеваторные или роторные непрерывного или периодического действия. Камера элеваторной установки (рис. IV. 11) разделена на рабочую зону 1 и рециркуляционный канал 2. Внутри каркас 3 камеры обшит листовым алюминием. Для транспортирования заготовок в рабочей зоне имеется элеватор, к которому прикреплены люльки 4 или шесты. Заготовки загружают и выгружают через загрузочное окно 5, которое закрывается дверцами или задвижкой.

Рис. IV.11. Схема элеваторной установки для увлажнения заготовок обуви влажным воздухом

Циркуляция воздуха осуществляется вентилятором 6, который отсасывает отработавшую паровоздушную смесь из рабочей зоны и подает ее в рециркуляционный канал. В рециркуляционном канале Разбрызгивается форсунками 7 вода, испаряющаяся в струе движущейся навстречу паровоздушной смеси. Вода может разбрызгиваться сжатым воздухом или под давлением водопроводной сети.

Чтобы гарантировать полное насыщение воздуха влагой и обеспечить его нагревание до определенной температур, применяется пар. Пар может подаваться в рециркуляционный канал или рабочую зону установки по перфорированной трубе через поддон 8, заполненный водой. Подача пара автоматически регулируется в зависимости от температуры влажного воздуха.

Воздух подается в рабочую зону через сепаратор, в котором влажный воздух освобождается от капель воды. Вода, не испарившаяся в рециркуляционном канале и сконденсировавшаяся в рабочей зоне, через поддон стекает в канализацию.

Температура воздуха в начале рабочей зоны камеры должна быть 37-38° С. В камере воздух охлаждается до 35-36° С, отдавая часть тепла и влагу заготовкам. Относительная влажность воздуха в рабочей зоне камеры должна быть не менее 97%, скорость движения воздуха - 0,5-1,0 м/с. Емкость камеры 200-250 пар заготовок.

Прирост влаги в заготовках из шевро при описанном режиме увлажнения в течение 1-1,5 ч составляет 8-10%. Заготовки из опойка и выростка необходимо выдерживать в камере 1,5-2,5 ч, чтобы получить тот же эффект.

Такая влажность увеличивает удлинение кожи при σ = 9,8 X 106 Па (1 кгс/мм2) на 8-12%, что дает возможность уменьшить припуски на затяжную кромку и сэкономить 2% материала для верха обуви. Форма и размеры обуви, изготовленной из заготовок, увлажненных указанным способом, хорошо сохраняются.

Недостатками этих увлажнительных установок являются громоздкость, сложность конструкции и длительность процесса.

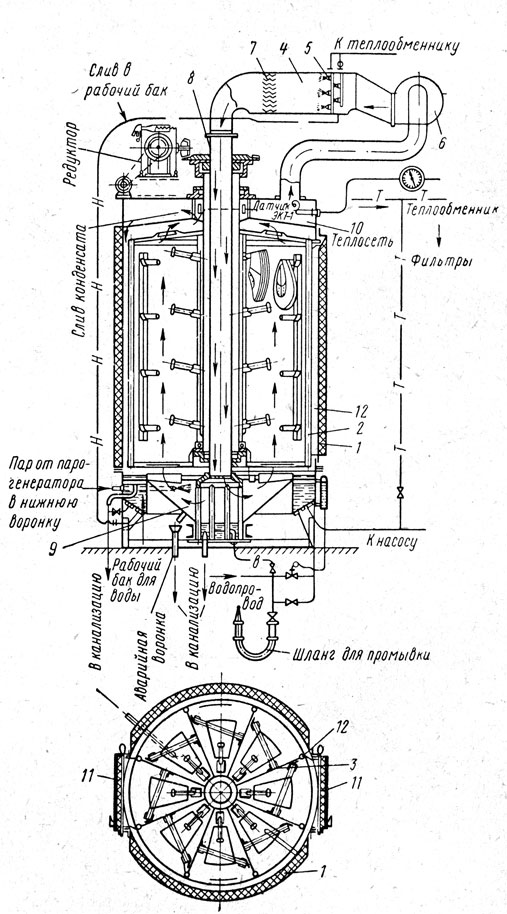

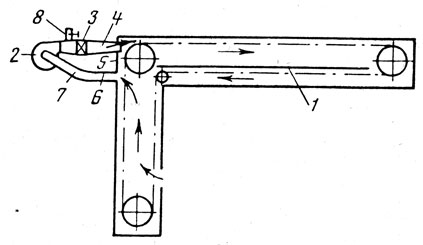

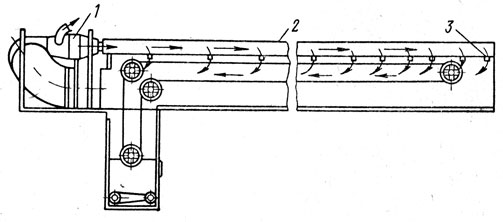

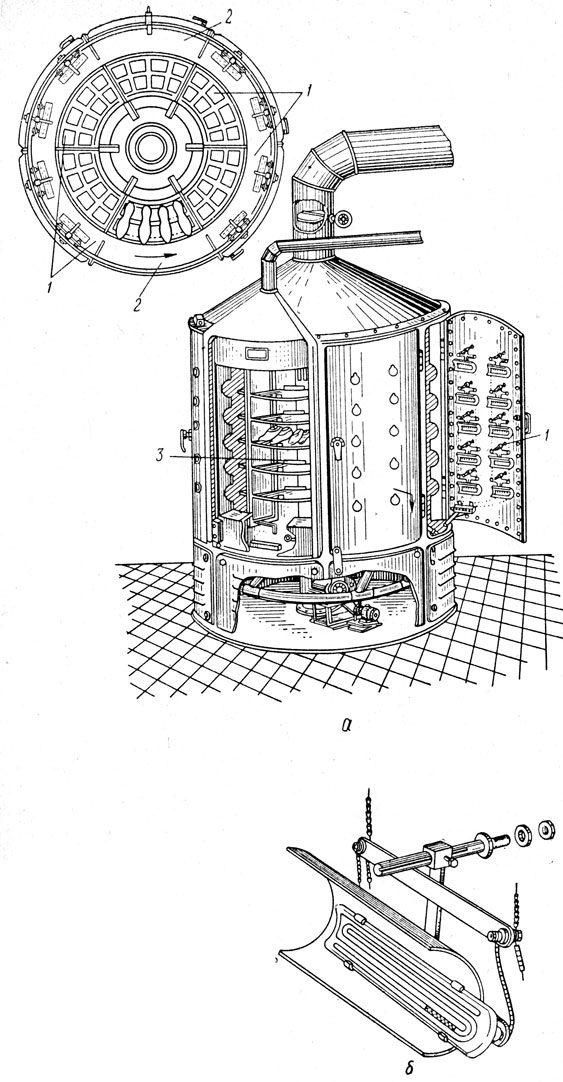

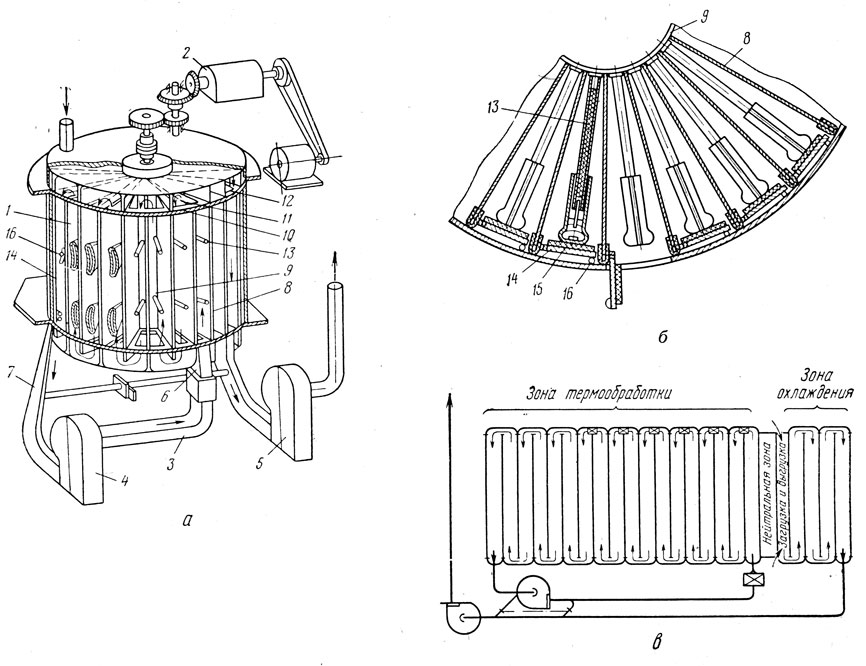

Роторные установки (конструкции ЦКБ Росглавкож МЛП РСФСР) применяются для увлажнения заготовок перед формованием на колодке и имеют цилиндрическую форму (рис. IV.12).

Рис. IV.12. Схема роторной установки конструкции ЦКБ Росглавкож МЛП РСФСР для увлажнения заготовок верха обуви

Установки работают в автоматическом, полуавтоматическом и ручном режимах.

Внутри утепленного каркаса 1 находится ротор 2, разделенный вертикальными перегородками 3 на восемь отсеков. В каждом отсеке в четыре яруса закреплено по восемь штырей для подвешивания заготовок. Ротор смонтирован на трубе и вращается на полой оси. Воздух увлажняется в камере 4 водой, распыляемой форсунками 5. Вода подается насосом из бака через теплообменник, в котором она нагревается до температуры 60±5° С. Увлажненный воздух вентилятором 6 через сепаратор 7, полую ось 8, нижнюю кольцевую распределительную камеру 9 и отверстия в дне каждого отсека ротора подается в рабочую зону установки и отсасывается через отверстия в потолке и верхнюю камеру (коллектор) 10. Дополнительно воздух увлажняется в смесительной 4 и нижней кольцевой распределительной камерах паром, подаваемым из котельной или от парогенератора. Установка работает при полной рециркуляции влажного воздуха. Сконденсировавшаяся вода из верхней камеры и рабочей зоны и неиспарившаяся вода из смесительной камеры сливается в бак и через фильтры подается на повторное распыление.

Ротор через 1/8 оборота автоматически останавливается. Отсек, находящийся перед загрузочной дверью 11, изолируется от всей установки перегородками с плоскими резиновыми клапанами 12 и шибером. Параметры увлажнения в установке изменяются и регулируются автоматически. Диаметр установки без пульта управления и теплообменника - 1,5 м, высота - 3,3 м. Емкость установки - 288-320 пар в зависимости от размеров заготовки.

Основными недостатками установки, так же как и установок фирмы "Свит", являются неравномерное увлажнение заготовок, расположенных на разной высоте, а также значительный габарит установки. Прирост влаги в заготовках из кож хромового дубления при увлажнении в течение 1,5 ч составляет 10% в первом ярусе и 4-6% в остальных ярусах.

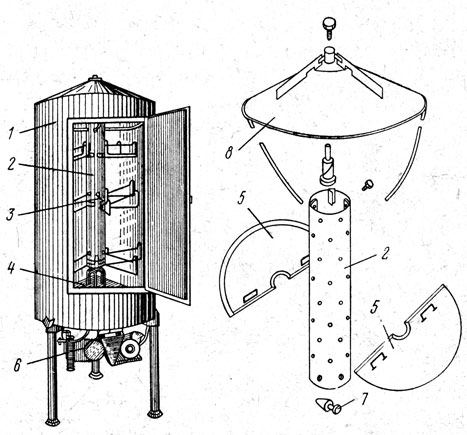

Установки, в которых распыленная форсунками вода образует туман, применяются в основном для увлажнения заготовок верха обуви, но могут быть использованы и для увлажнения деталей низа перед формованием (рис. IV.13).

Рис. IV.13. Схема установки для увлажнения заготовок верха обуви водяным туманом

Корпус увлажнительной установки выполнен в форме цилиндра 1. Внутри корпуса имеется центральная металлическая вращающаяся труба 2, на которой укреплены четыре ряда кронштейнов 5, по шесть в каждом ряду. В нижней части корпуса расположен поддон 4, в который заливается вода (на 0,02-0,03 м от крышки 5 поддона) температурой 18-20° С. Под установкой подвешен компрессор 6, который подает сжатый воздух. Вода из поддона распыляется вдоль центральной трубы сжатым воздухом через форсунку 7, находящуюся в нижней части трубы. Распыленная вода подается на заготовки насосом 8, подвешенным к потолку и имеющим куполообразную форму. Крупные капли воды по трубе стекают в поддон и вновь попадают на распыление. Степень распыления воды регулируется давлением сжатого воздуха. Емкость установки 240 пар заготовок туфель и полуботинок или 120 заготовок ботинок и полусапожек. Время увлажнения заготовок из кож хромового дубления не менее 1,5 ч, при этом прирост влажности кож от 5 до 7%. Заготовки из кож хромового дубления с казеиновым покрытием увлажнять в таких установках не рекомендуется.

В обувном производстве все большее значение приобретает предварительное формование деталей низа. Лучшие результаты дает формование при влажности кожи 22-25% на абсолютно сухую массу и 18-20% - на влажную массу [15, 16]. Такую влажность кож хромтаннидного дубления можно получить увлажнением сорбцией из воздуха в установках для увлажнения заготовок. Применять способы намокания или кратковременного погружения в воду с последующей пролежкой не рекомендуется, так как при этом трудно получить равномерную влажность по слоям кожи.

Влажность на абсолютно сухую массу кожаных подошв перед прикреплением их винтами или нитками, кожаных задников перед затяжкой или прикреплением должна быть 33-39% (влажность на общую массу - 25-28%). Такую влажность кожаных деталей можно получить, погружая их в воду. Лучшие результаты дает увлажнение под давлением.

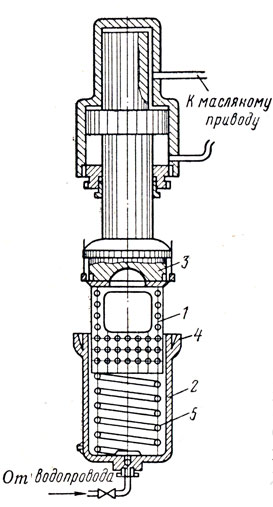

Для увлажнения деталей низа под давлением применяется установка, показанная на рис. IV.14. В сетчатую кассету 1 загружают детали низа. Затем включается масляный гидропривод, который вдвигает ее в цилиндр 2, заполненный водой. Выступы крышки 3 сетчатой кассеты, входя в заплечики 4, плотно закрывают цилиндр, создавая необходимое давление. По истечении определенного времени насос выключается, кассета выталкивается из цилиндра пружиной 5, увлажненные детали выгружаются из камеры.

Рис. IV.14. Схема установки для увлажнения деталей низа обуви под давлением

В результате такого увлажнения кожаные детали глубоко и равномерно про-питываются влагой и не содержат балластной воды. Режим увлажнения зависит от назначения, толщины и плотности кожаных деталей. Наилучшие результаты дает увлажнение под давлением в масляном гидроприводе - 2,9 ⋅ 106 Па (30 кгс/см2), при давлении в цилиндре с водой - 1,47⋅106 Па. Время увлажнения - 20-60 с. Так как этот способ не устраняет вымывания таннидов и солей из кожи, не следует поднимать давление выше указанного и увеличивать время выдержки. Увеличение давления и времени увлажнения приводит также к растворению сжатого в капиллярах воздуха и снижает эффект выброса воды из капилляров.

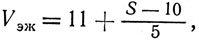

Промышленные установки для контактного (термодиффузионного) увлажнения изготовляются двух типов.

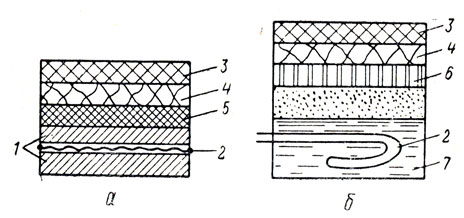

Установка первого типа (рис. IV.15, а) состоит из ткани-влагоносителя и двух плит - нижней горячей 1, нагреваемой электронагревателями 2, и верхней холодной 3. Верхняя плита, или диафрагма, холодная и имеет температуру помещения. Заготовку 4 носочно-пучковой частью кладут на влажную ткань 5. Верхняя плита прижимает заготовку к ткани и нижней плите.

В установках второго типа (рис. IV.15, б) влага в виде пара подается через перфорированную плиту 6 непосредственно на бахтармяную сторону заготовок. Пар в установке образуется при подогревании воды в бачке 7 до кипения или подается извне.

Рис. IV.15. Схемы установок для увлажнения заготовок контактным способом

§ 2. Сушка обуви и применяемое оборудование

Сушкой называется процесс удаления влаги из материала испарением ее. Сушка является сложным процессом тепло- и влагообмена (или массообмена).

В обувном производстве различают основную сушку, предназначенную для удаления влаги из промежуточных деталей (задников, подносков) и увлажненной заготовки после формования ее на колодке, и вспомогательную сушку, предназначенную для удаления жидкости с поверхности подошв и каблуков после их прикрепления и окраски, растворителей из клеевых пленок и т. д.

Тепло, необходимое для испарения влаги, можно подвести следующими способами: конвективным, контактным, радиационным, диэлектрическим, сублимацией.

Способы сушки

Конвективный способ. Конвективный способ сушки получил в промышленности наибольшее распространение благодаря простоте конструкции сушилок, их экономичности и несложности обслуживания, а также лучшей теоретической разработке [9, 10, 17, 18-21].

Сущность конвективного способа сушки состоит в том, что под влиянием тепла, подведенного к материалу потоком, воздуха или дымовых газов, влага испаряется и в виде водяного пара переходит в окружающий воздух (или дымовые газы). При этом влажность материала, превышающая равновесную для данных условий, будет снижаться до тех пор, пока количество влаги в нем не придет в равновесие с влагой, содержащейся в воздухе. Сушка атмосферным воздухом называется естественной. Изменяя параметры воздуха, можно создать условия, при которых сушка будет протекать до необходимой конечной влажности материалов с требуемой интенсивностью. Создание установленных параметров воздуха, называемых режимом сушки и определяющих интенсивность процесса, характеризует искусственную сушку.

Процесс сушки представляет собой сложный комплекс явлений тепло- и влагообмена в системе влажный материал - воздух. Явление теплообмена связано с затратами тепла для превращения влаги в пар, для преодоления энергии связи гидратационной влаги с материалом, частично удаляемой из него. Количество тепла в джоулях, передаваемое воздухом материалу путем теплоотдачи, определяется по формуле

Очевидно, количество отдаваемого воздухом тепла Q возрастает с повышением температуры воздуха t, коэффициента теплоотдачи α (увеличивающегося с ростом скорости воздуха), с понижением температуры материала v (уменьшающейся с падением относительной влажности воздуха и с увеличением скорости его движения). В процессе сушки температура высушиваемого материала ниже температуры воздуха. Сушка происходит до тех пор, пока существует разность температур воздуха t и материала v, доказывающая существование явления теплообмена.

Переход влаги из материала в воздух, т. е. влагообмен, характеризуется двумя процессами:

испарением влаги с поверхности влажного материала и перемещением ее в виде пара в окружающий воздух;

перемещением влаги внутри материала из более глубоких слоев к поверхности (внутренней диффузией).

Если парциальное давление пара над поверхностью материала больше парциального давления пара в окружающем воздухе, пары жидкости из материала будут перемещаться в окружающий воздух. Как указывалось выше, влага в процессе сушки испаряется с поверхности материала, а в некоторых случаях и на-некоторой глубине от этой поверхности.

Испарение влаги в процессе сушки подобно явлению адиабатического испарения со свободной поверхности жидкости, т. е. испарению без дополнительного сообщения или отведения тепла. Устанавливающаяся при этом постоянная температура жидкости равна температуре мокрого термометра (tм = v) и определяется температурой, относительной влажностью и скоростью движения воздуха.

Подобное явление наблюдается при сушке материалов достаточной влажности. Пока влажность материала не понизится до гигроскопической, обусловленной влагой сорбции и влагой капиллярного всасывания, температура поверхности материала остается постоянной и равной температуре мокрого термометра.

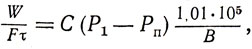

Следовательно, количество влаги, кг/м2⋅ч, испаряющейся с единицы поверхности материала за единицу времени, равно количеству влаги, испаряющейся со свободной поверхности жидкости, находящейся в аналогичных условиях, и определяется по формуле

где W - количество испаряющейся воды, кг;

F - поверхность испарения, м2;

С - опытный коэффициент влагообмена, зависящий от скорости воздуха, кг/(м2⋅ч⋅Па) [кг/(м2⋅ч⋅мм рт. ст.)];

Р1 - давление насыщенных паров (при данной температуре поверхности воды), Па;

Рп - парциальное давление водяных паров воздуха, Па;

В - барометрическое давление, Па;

τ - время сушки, ч.

По данным Всесоюзного теплотехнического института, коэффициент С = 3,0228 + 2,2968V кг/(м2⋅ч⋅Па) [С = 0,0229 + 0,0174Vкг/(м2⋅ч⋅мм рт. ст.)], где V - скорость движения воздуха над поверхностью испарения, м/с.

Интенсивность испарения во многом определяется состоянием окружающего материал воздуха. На поверхности влажного материала образуется пограничный слой воздуха, влажность которого больше, чем влажность окружающего воздуха. Молекулам пара, находящимся на поверхности материала, необходимо сообщать дополнительную энергию, чтобы они могли пройти через пограничный слой. При определенной скорости воздуха эта задача облегчается. Наибольший эффект достигается при увеличении скорости воздуха до 0,5 м/с. Дальнейшее увеличение скорости воздуха увеличивает скорость испарения, хотя и не так заметно.

Очевидно, для непрерывного испарения влаги, кроме способности воздуха воспринимать влагу, необходимо непрерывное передвижение ее из внутренних слоев материала к поверхности испарения. В противном случае испарение влаги прекратится, несмотря на то что внутренние слои материала имеют еще достаточную влажность. Частицы заключенной в материале жидкости находятся в равновесии при равномерном распределении влаги по всему материалу и при равенстве температур материала в различных точках.

Нарушение одного из условий приводит к перемещению влаги в материале. В процессе сушки происходит непрерывное испарение влаги с поверхности материала, поэтому концентрация ее убывает от центра к его поверхности. Так как влага движется из мест большей концентрации в места меньшей концентрации, то непрерывное испарение создает условия для непрерывного перемещения влаги к поверхности материала. Таким образом, разность концентраций влаги при сушке является источником внутренней диффузии.

Нарушение равенства температур в различных точках материала также приводит к перемещению влаги из точек высокой температуры в точки более низкой температуры. Следовательно, если внутри влажного материала существуют градиенты влажности и температуры, то влага будет перемещаться в результате действия обоих факторов, если направления градиентов совпадают. В противном случае (влажность на поверхности материала меньше, чем в центре, а температура выше) градиент температуры служит сопротивлением перемещению влаги.

Контактный способ. Этот способ сушки основан на принципе термодиффузии: основной движущей силой влаги является градиент температуры, а диффузия влаги происходит в виде жидкости.

Сушка осуществляется при одностороннем подогревании материала горячей поверхностью. Градиент температуры создается как в результате одностороннего подогревания, так и в результате понижения температуры поверхности материала в первый период сушки, т. е. при испарении влаги с открытой поверхности.

При контактном способе сушки решающими факторами, влияющими на скорость сушки, являются перепад температуры и толщина материалов [10].

В обувной промышленности за последние годы стало широко применяться предварительное формование деталей и узлов заготовок, совмещенное с сушкой контактным способом. Формование кожаных задников на машинах объединения "Инвеста" (ЧССР), предварительное формование и сушка носочной части заготовок (с подноском) при узловой сборке обуви рантового и клеевого методов крепления на машинах АФМЗ-O и ФЗП-O дают возможность совместить операции формования и сушки деталей контактным способом [22].

Основным препятствием на пути внедрения контактного способа сушки является необходимость применения пустотелых колодок, которые не изменяли бы размеров при нагревании и последующем охлаждении и не затрудняли бы процесс формования.

В работах МТИЛП [23] показана возможность использования электропроводящих полимерных покрытий для получения электро- обогреваемой поверхности неметаллических колодок.

Сушка инфракрасными лучами. Одним из прогрессивных способов сушки, значительно сокращающим ее продолжительность, является сушка инфракрасными лучами (радиационная). Способ основан на подводе энергии к высушиваемому материалу посредством электромагнитных колебаний волн инфракрасного диапазона спектра. Из диапазона 0,77-370 мкм для сушки используются волны ограниченного участка спектра от 0,77 до 10-12 мкм [24, 25].

В обувной промышленности этот способ широко применяется для сушки заготовок верха обуви, покрытий, аппретур, красок, сушки и активации клеевых пленок. Заготовки или детали размещают вблизи источника так, чтобы инфракрасные лучи были направлены перпендикулярно их поверхности.

Источником инфракрасных лучей может служить всякое тело, нагретое до достаточно высокой температуры и генерирующее лучи различной длины. Но каждой температуре соответствует максимальное излучение волны определенной длины. С повышением температуры максимум излучения сдвигается в сторону коротких волн согласно закону смещения Вина: λmахT = 2866 К, где λmах - длина волны максимального излучения, мкм; Т - абсолютная температура нагретого тела, К.

В настоящее время в качестве генераторов инфракрасных лучей используют светлые коротковолновые ламповые излучатели (зеркальные лампы ЗС-2, ЗС-З) и темные длинноволновые (трубчатые излучатели, нихромовые спирали и т.д.). Темные излучатели при работе генерируют только инфракрасные лучи длиной волны не менее 0,77 мкм; видимое свечение практически отсутствует. Светлые излучатели наряду с инфракрасными лучами генерируют и видимый свет длиной волны меньше 0,77 мкм.

Различие спектральных характеристик источников инфракрасного излучения (ИФК) в зависимости от положения максимума позволяет селективно (избирательно) воздействовать на обрабатываемые материалы. Применяя тот или иной источник излучения, можно достичь глубокого проникания ИКЛ при высокой проницаемости материала (пропускательной способности спектра данного диапазона длин волн) или добиться поверхностного нагревания при существенном поглощении лучей данной длины и низкой пропускательной способности.

Количество передаваемого от источника излучения тепла характеризуется уравнением энергетического баланса q = qи + qк, где q, qи и qк - удельные мощности, подведенные к источнику и отданные излучением и конвекцией, Вт/м2.

Исходя из соотношения  , генераторы ИКЛ можно раздели

, генераторы ИКЛ можно раздели

лить на генераторы с преобладанием радиационного, радиационно- конвективного и конвективно-радиационного режимов передачи тепла. Характер теплопередачи зависит от температуры излучающей поверхности.

Светлые источники характеризуются радиационным режимом теплопередачи, темные - комбинированным режимом. Последнему режиму отдается предпочтение [26] при выборе режима сушки заготовок, так как обеспечивается обработка нагретым воздухом затененных от потока инфракрасных лучей зон заготовки. Для сушки и активации клеевых пленок как из латексов, так и из растворов наиболее эффективны темные излучатели [27].

Спектральные характеристики темных излучателей хорошо согласуются с оптическими свойствами обувных материалов и клеевых пленок.

Среди темных излучателей лучшими считаются [26] трубчатые электронагреватели (ТЭН). Большинство обувных материалов пропускает (с малыми потерями) инфракрасные лучи длиной волны 3,5-5 мкм [28, 29], что соответствует рабочей температуре ТЭНа (600° С). Следовательно, ТЭНы обеспечивают глубокое проникание ИКЛ в высушиваемые материалы. Это очень важно, так как при сушке заготовок требуется удалить влагу или растворитель из деталей, находящихся между слоями материала, обладающего в ряде случаев низкой паропроницаемостью (например, кожи с нитропокрытием).

ТЭН состоит из трубки, являющейся излучающей поверхностью, по оси которой проходит нагревательная спираль. Спираль изолирована от излучающей поверхности трубки заполнителем (окисью магния), сохраняющим электроизоляционные свойства при высоких температурах. Трубки для рабочих температур до 500° С изготовляют из углеродистой стали, для более высоких температур - из латуни или нержавеющей стали. Нагревательную спираль выполняют из сплавов высокого сопротивления - хромаля, нихрома и др. Заполнитель обеспечивает более интенсивный теплоотвод от нагревательной спирали к излучающей трубке.

Одним из преимуществ темных излучателей по сравнению со светлыми является меньшая зависимость эффективности нагревания от цвета высушиваемого материала. Это немаловажно, если учесть необходимость одновременной сушки обуви различных расцветок.

Эффект сушки инфракрасными лучами зависит от равномерности и плотности (количества лучистой энергии на единицу площади) облучения поверхности материала, в свою очередь тесно связанных с формой отражателя инфракрасных излучателей для создания концентрированного равномерного потока лучей. Известно, что плоский отражатель незначительно повышает плотность потока лучей в заданном направлении по сравнению с плотностью открытого, не снабженного отражателем излучателя. Наилучшей является параболическая форма отражателя.

Темные источники позволяют достичь значительной плотности облучения при малых расстояниях от изделия, в то время как для светлых источников типа зеркальных ламп это неосуществимо, так как стеклянный баллон не позволяет приблизить изделие к излучающей нити лампы.

Сушка токами высокой частоты (ТВЧ). При этом способе материал, помещенный в поле токов высокой частоты, поглощает часть энергии и нагревается без соприкосновения с какими-либо токонесущими деталями. Однородные тела нагреваются по всему объему.

Под влиянием нагревания часть влаги испаряется из материала.

Силой, движущей влагу из материала к поверхности испарения, являются градиенты температуры и влажности [28, 30].

Под действием электрического поля молекулы обувных материалов (диэлектриков) поляризуются. Поляризация сопровождается трением молекул, на что затрачивается часть электрической энергии поля, которая превращается в тепло. В результате материалы быстро нагреваются. Скорость нагревания зависит от частоты, длины волны и мощности электрического поля, а также от свойств материала.

Ценным свойством является селективное действие поля ТВЧ. Если в поле ТВЧ поместить неоднородное тело (например, обувь с деталями из различных материалов разной толщины), то, подбирая длину волны, можно достичь быстрого поглощения энергии, а следовательно, и быстрого нагревания одних ее частей при ничтожном нагревании или даже без нагревания других.

Опыты по сушке ТВЧ обуви, затянутой на колодке, показали применимость такой сушки [25].

Показатели физико-механических свойств кожи после сушки в поле ТВЧ не ухудшаются, а заготовки отличаются меньшей жесткостью лицевой поверхности, чем при сушке конвекцией. Это объясняется тем, что при конвективной сушке подводимая извне тепловая энергия распространяется внутри материала по законам теплопроводности, и температура внутренних слоев всегда ниже температуры наружных. В поле ТВЧ материал нагревается одновременно и равномерно по всему объему. Так как испарение влаги, происходящее главным образом с поверхности материала, сопровождается затратами тепла на парообразование, а температура окру-жающего воздуха ниже, чем температура материала, то температура наружных слоев ниже температуры внутренних. Такой механизм сушки гарантирует равномерность процесса и предотвращает пересушивание поверхности материала, а следовательно, и возникновение внутренних напряжений и коробление материала.

Применение токов высокой частоты ускоряет сушку материалов, но требует значительного расхода электроэнергии.

Недостатками сушки токами высокой частоты являются сложность оборудования и обслуживания, необходимость соблюдать строгие правила техники безопасности при эксплуатации установок, работающих под высоким напряжением, и более высокая стоимость сушки по сравнению со стоимостью сушки другими способами.

Одной из особенностей сушки ТВЧ диэлектриков является возрастание тепловой неоднородности по слоям заготовки. Незначительное повышение температуры одного участка многослойной конструкции приводит к прогрессирующему росту температуры на этом участке, приводящему обычно к тепловому и электрическому пробоям и повреждению заготовки.

Опытная установка для сушки токами высокой частоты клеевой пленки на подошвах применяется на обувной фабрике в Ростове-на-Дону.

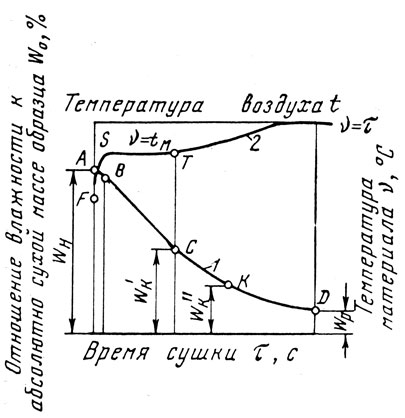

Кинетика процесса сушки

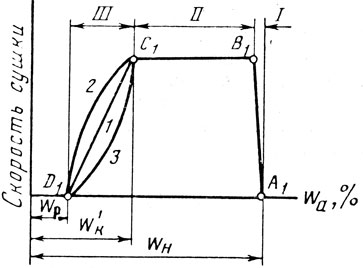

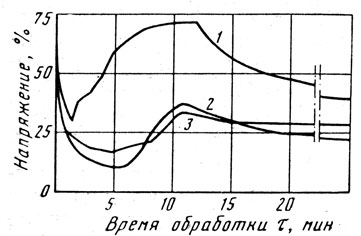

Особенности процесса сушки влажных материалов при постоянных параметрах воздуха (температуре, относительной влажности и скорости) отчетливо видны на кривых сушки (1), изменения температуры (2) материала (рис. IV.16) и кривых скорости сушки (рис. IV.17).

Рис. IV.16. Кривые сушки и температуры материалов

Рис. IV.17. Кривые скорости сушки различных материалов: 1 - бумаги и тонкого картона; 2 - тканей и тонкой кожи; 3 - керамических материалов

Для характеристики процесса сушки важное значение имеют также температурные кривые, представляющие собой зависимость между температурой материала в определенный момент и его влажностью (см. рис. IV.16). Из температурной кривой и кривой сушки ясно, что в период постоянной скорости температура материала постоянна, а в период убывающей скорости температура возрастает.

Температурная кривая дает возможность выбрать оптимальный режим сушки с учетом особенностей материала. В частности, она показывает возможность сушки при высокой температуре, когда конечная влажность материала достаточно велика. Если конечная влажность близка к влажности в первой критической точке, то температура материала почти весь период сушки будет приблизительно равна температуре мокрого термометра и высокая температура воздуха не приведет к порче материала.

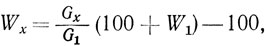

Внешним признаком сушки является изменение массы материала во времени. Зная начальную влажность и массу материала, можно определить влажность его в процентах в любой момент сушки по формуле

где

Wx - влажность материала на абсолютно сухую массу в данный момент сушки, %;

Gх - масса материала в данный момент, кг;

G1 - масса материала до сушки, кг;

W1 - влажность на абсолютно сухую массу материала до сушки, %.

Кривая, изображающая зависимость средней влажности материалов Wc от времени сушки τ, называется кривой сушки (см. рис. IV.16) взаимосвязанного механизма переноса: Wc = f(τ).

Форма кривой зависит от влажности и размеров материала, количества влаги и тепла внутри материала и массо- и теплообмена поверхности тела с окружающей средой, от гидродинамических условий, параметров воздуха и т. д.

Под кривой скорости сушки понимают графическую зависимость скорости сушки от влажности материала. Изменение абсолютной влажности материала в единицу времени будет первой производной функции Wc = f (τ), т. е.

Знак минус указывает на то, что с течением времени влажность материала уменьшается. Кривую скорости сушки можно получить из кривой сушки методом графического дифференцирования.

Начальный период сушки, характеризуемый отрезком АВ кривой, называется периодом прогревания материала. За период прогревания температура влажного материала v повышается до температуры мокрого термометра tм при данном режиме сушки. При сушке тонких материалов (например, кожи), имеющих относительно большую поверхность испарения, начальная стадия прогревания материала настолько мала, что ее не всегда удается обнаружить.

В следующий период, характеризуемый прямолинейным участком ВС кривой сушки, скорость испарения влаги достигает максимальной величины. В этот период скорость сушки, равная тангенсу угла наклона касательной к кривой сушки в любой точке, является величиной постоянной. Температура материала также остается постоянной и равной температуре мокрого термометра. Поэтому период, соответствующий отрезку ВС кривой сушки, называется периодом постоянной скорости сушки, или периодом поверхностного испарения, так как скорость испарения влаги равна скоро-сти испарения ее со свободной поверхности при одних и тех же параметрах сушки.

Продолжительность периода постоянной скорости сушки зависит от начальной влажности Wн материала и режима процесса: чем выше начальная влажность Wн и мягче режим сушки, тем длительнее период постоянной скорости.

Период постоянной скорости продолжается до гигроскопического влагосодержания W'к, которое на кривой сушки отмечается точкой С (первая критическая точка). Начиная с данного момента, скорость сушки уменьшается пропорционально уменьшению влажности материала до равновесного влагосодержания (точка D). Температура материала постепенно повышается до температуры окружающего воздуха. Влага из внутренних слоев материала перемещается к поверхности под действием градиента влажности. Период, соответствующий участку CD, называется периодом убывающей скорости сушки.

Период убывающей скорости для ряда пористых материалов делится второй критической точкой К на зону внешней диффузии (СК) и зону внутренней диффузии (KD). Вторая критическая точка соответствует гидратационному влагосодержанию W"к. С достижением равновесной влажности процесс испарения прекращается, температура материала остается равной температуре окружающего воздуха. На кривой сушки это установившееся состояние изображается прямой, параллельной оси абсцисс, с ординатой, соответствующей равновесной влажности Wp при данных условиях.

В период убывающей скорости существует градиент температуры, направленный внутрь материала, который уменьшается по мере приближения влажности его к равновесной и который при конвективной сушке препятствует перемещению влаги из внутренних слоев к внешним.

Кривые скорости сушки различных материалов, построенные на основе кривых сушки в период падающей скорости, имеют неодинаковый вид (см. рис. IV.17). Так как во время сушки влажность материала уменьшается, то при анализе кривых скорости сушки их следует читать в обратном порядке - справа налево.

Период прогревания материала на кривой скорости сушки изображается отрезком А1В1 период постоянной скорости - отрезком В1С1 падающей скорости - отрезком C1D1. Различная форма кривых обусловлена формой соединения влаги с материалом и характером ее перемещения.

Следует подчеркнуть, что наличие того или иного периода сушки обусловлено особенностями структуры и начальной влажностью материала.

Типы сушилок

Большое разнообразие типов и конструкций сушилок вызывает необходимость их классификации. Последняя осуществляется по ряду признаков.

По характеру агента сушки различают установки:

а) воздушные - атмосферные и вакуумные;

б) газовые - в качестве агента сушки используются дымовые газы.

В обувном производстве применяются воздушные атмосферные сушилки.

В зависимости от варианта сушильного процесса различают сушилки:

а) калориферные - с предварительным сосредоточенным или с рассредоточенным подводом тепла и однократным использованием агента сушки (основной вариант);

б) рециркуляционные - с возвратом части отработанного воздуха;

в) комбинированные.

В зависимости от направления перемещения высушиваемого материала и движения воздуха в рабочем пространстве различают сушилки прямоточные, противоточные, комбинированные.

В зависимости от периодичности загрузки и выгрузки высушиваемого материала существуют сушилки периодического и непрерывного действия.

В обувном производстве используются сушилки со сосредоточенным и рассредоточенным подводом тепла. Последние применяются для уменьшения перепада температуры воздуха в рабочем пространстве сушилки. Необходимое для сушки тепло передается воздуху одновременно двумя приборами или нагревательными паровыми трубами, проложенными вдоль рабочего пространства сушилку.

При одинаковом с сушилками основного варианта расходе воздуха и тепла на 1 кг испаряемой влаги на входе сушилок с рассредоточенным подводом тепла можно устанавливать более низкую температуру воздуха, что смягчает режим сушки. Это особенно ценно для материалов, плохо переносящих воздействие высоких температур.

В сушилках с однократным использованием агента сушки весь отработанный воздух из рабочего пространства выбрасывается в атмосферу. В рециркуляционных сушилках в атмосферу выбрасывается часть отработанного воздуха. Другая часть воздуха, смешанная с соответствующим выброшенному количеством свежего воздуха, снова подается в калорифер.

В рециркуляционных сушилках режим процесса сушки при тех же параметрах свежего воздуха смягчается и выравнивается по сравнению с режимом работы сушилок основного варианта при одновременном увеличении скорости воздуха.

Широкое распространение рециркуляционных сушилок объясняется как технологическими, так и экономическими причинами:

а) возможностью их применения для материалов, сушка которых допустима лишь во влажном воздухе с влагосодержанием большим, чем влагосодержание воздуха на выходе из калориферов сушилок основного варианта;

б) возможностью уменьшения перепада температуры в рабочем пространстве сушилки, что улучшает условия и ускоряет процесс;

в) более высокой экономичностью процесса, позволяющего использовать сравнительно высокое теплосодержание части отработанного воздуха;

г) возможностью использования различных скоростей воздуха в рабочем пространстве сушилки.

Различные сочетания направлений движения воздуха и высушиваемого материала позволяют дополнить схемы вариантов процесса сушки.

В прямоточных сушилках направление движения воздуха совпадает с направлением движения материала. Поступая в рабочую камеру, влажный и холодный материал сразу контактирует с сухим и горячим воздухом. По мере движения часть влаги материала испаряется, а воздух охлаждается и насыщается ею. Режим сушки довольно жесткий и для материалов низкой термостойкости непригоден. Обычно прямоточные сушилки применяются для сушки материалов, конечная влажность которых ограничена.

В противоточных сушилках материал, поступая в камеру, соприкасается с охлажденным и более влажным, чем в прямоточных сушилках, воздухом, движущимся ему навстречу. По мере продвижения материал постепенно нагревается и в конце процесса соприкасается с сухим и горячим воздухом, поступающим из калорифера. Этот вариант сушки более подходит для материалов низкой термостойкости.

Возможно сочетание двух принципов движения воздуха, т. е. чередование прямо- и противотока. Подбирая количественные соотношения потоков воздуха, можно регулировать интенсивность протекания процесса и создавать в различных зонах сушилки разные режимы.

В сушилку периодического действия первого типа материал загружается в камеру партиями, заполняющими сразу весь ее объем. Во время сушки материал либо неподвижен, либо передвигается. Параметры воздуха и влажность материала в таких сушилках в каждой точке сушильной камеры изменяются во времени в результате испарения влаги из материала в воздух. Поэтому в начальный период сушки температура воздуха заметно снижается, а влажность растет, к концу же процесса, наоборот, температура воздуха повышается и его влажность понижается.

В обувном производстве применяются сушилки непрерывного действия с непрерывной загрузкой цепного транспортера, движущегося в рабочей камере сушилки, небольшими партиями полуфабриката. Вместе с транспортером перемещается и полуфабрикат, который, пройдя путь от места загрузки до места выгрузки, оказывается, высушенным до требуемой влажности. В сушилках этого типа в каждой точке рабочего пространства обеспечивается постоянство влажности материала и параметров воздуха. Тем самым создаются условия для испарения одинакового количества влаги в равные промежутки времени, что обусловливает стабильность процесса.

Сушилки непрерывного действия способствуют достижению равномерной влажности материала, создают условия для организации поточной системы производства.

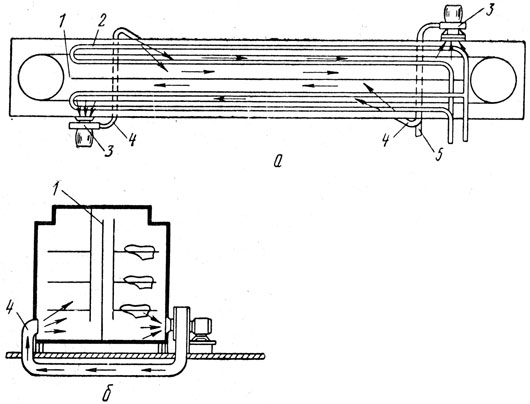

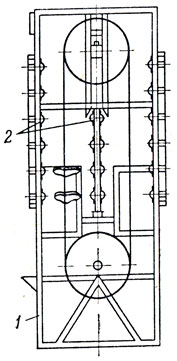

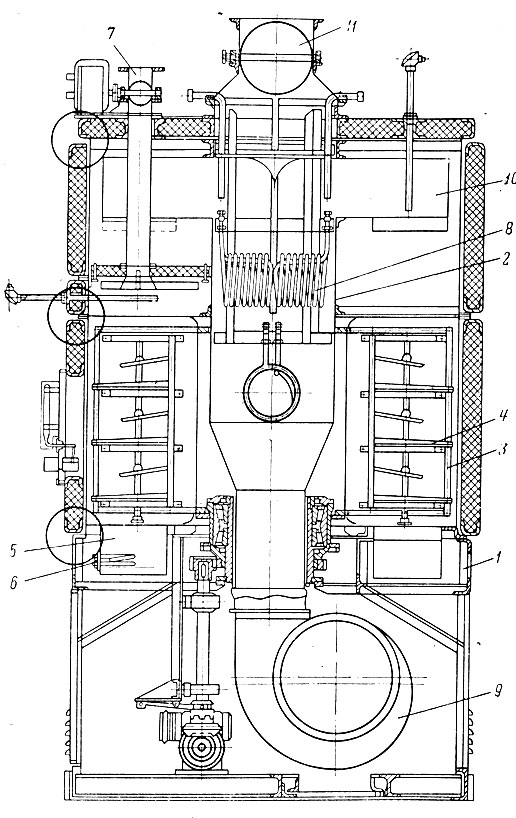

Тепловентиляционные схемы сушильных установок. На обувных фабриках наибольшее распространение получили сушилки, работающие по тепловентиляционным схемам X. Б. Глаубермана, со сосредоточенным подводом тепла (рис. IV.18). В сушилках конструкции X. Б. Глаубермана воздух, подаваемый вентилятором 1, проходя через калорифер 2, нагревается и поступает в сушильную камеру. Отработанный воздух отсасывается через трубу 5, часть воздуха выбрасывается через трубу 4 вентилятором, обеспечивающим рециркуляцию.

Рис. IV.18. Схема сушилки для обуви конструкции X. Б. Глаубермана