Глава V. Формование деталей обуви и кожгалантерейных изделий

Процесс формования материалов широко распространен в обувной и кожгалантерейной промышленности.

По способу обработки формование можно разделить на параллельное, последовательное и параллельно-последовательное. В настоящее время все больше применяются высокопроизводительные параллельный и параллельно-последовательный способы формования.

По способу деформации деталей все операции формования можно разделить на три группы - формование изгибанием, формование растяжением и формование сжатием.

§ 1. Формование изгибанием

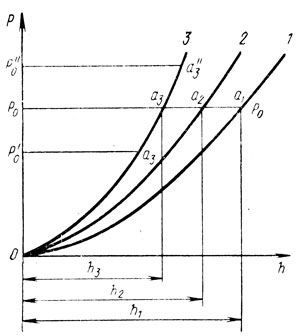

Картонные детали дорожных и хозяйственных сумок и саквояжей можно отформовать в холодном состоянии, перегибая их через цилиндрический деревянный валик вручную. Однако этот способ формования не дает положительных результатов, поэтому в настоящее время такие детали формуют в пресс-формах путем изгибания и сжатия. Таким образом можно получить более сложную пространственную форму из плоского материала путем применения соответствующего кроя деталей.

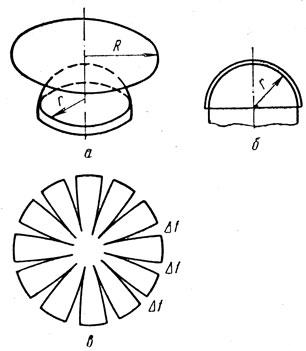

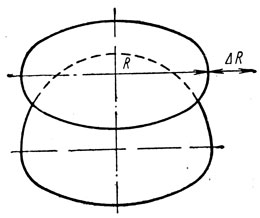

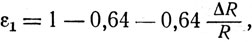

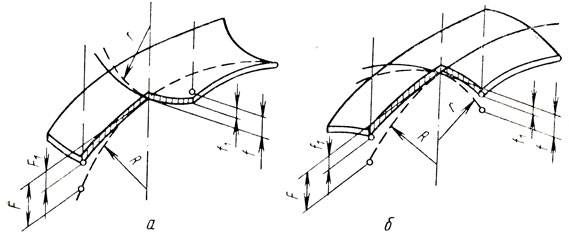

Например, необходимо покрыть кожей или тканью полусферу (рис. V.1, а, б) радиусом r так, чтобы получить поверхность без складок. Очевидно, вырезав из материала круг радиусом R = 2πr/4 = πr/2 и положив его на полусферу, нельзя, не уменьшив площади круга путем удаления участков клиновидной формы с основанием Δf (рис. V.1, в), получить гладкую поверхность полусферы без приложения сил, значительно деформирующих материал [1].

Рис. V.I. Формование материала изгибанием на поверхности полусферы

Как видно из рис. V.1,

После изгибания на поверхности полусферы края полосок (бахрому) надо скрепить между собой. Способ используется в обувной промышленности, например для получения выпуклой формы пятки, задняя линия (линия шва) которой делается по контуру развертки колодки. В заготовках пространственной формы так же поступают с носочной частью, вырезая из материала избыток площади, который надо удалить при формовании.

Детали обуви и кожгалантерейных изделий формуют не только для получения сложной пространственной формы, но и для изменения свойств материала путем его растяжения или сжатия. Поэтому формование изгибанием в чистом виде почти никогда не применяется.

§ 2. Формование растяжением

Сферическую или аналогичную ей форму можно придать плоскому материалу при одно- или двухосном растяжении. Известно, что уравнение зависимости деформации от напряжения при растяжении имеет следующий вид:

Способность кожи к растяжению характеризуют показателем относительного удлинения в процентах при условном напряжении.

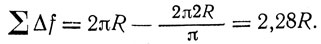

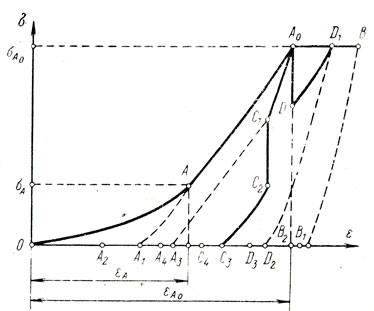

Исследованиями [3-8] установлено, что кривые растяжения кожи, тканей и их систем приближенно выражаются уравнением ε = AQn параболического вида (рис. V.2).

Рис. V.2. Кривая растяжения сетчатых материалов

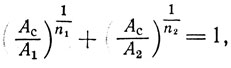

Коэффициент удлинения системы материалов определяют по следующим уравнениям:

при параллельном соединении

при последовательном соединении

где А1 и А2 - коэффициенты удлинения каждого материала;

n1 и n2 - показатели степени кривых растяжения каждого материала;

где l1, l2 - длина образцов испытываемых материалов.

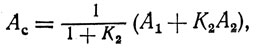

При растяжении материала в продольном направлении он сокращается в поперечном направлении. Поперечное сокращение сетчатых материалов значительно выше, чем поперечное сокращение несетчатых. Коэффициент Пуассона не может быть более 0,5. В то же время коэффициент поперечного сокращения кожи и тканей, представляющий собой отношение относительного поперечного сокращения ε1 к относительному удлинению ε (рис. V.3):

колеблется от 0,4 до 1,58.

Рис. V.3. Схема растяжения сетчатых материалов

Для практических расчетов деформаций, связанных с формованием деталей, можно принять для кожи μ = 1. Для более точных расчетов деформаций и особенно для тканей и искусственных кож следует устанавливать коэффициент поперечного сокращения для каждого случая отдельно.

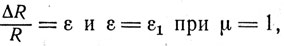

Способность кожи и тканей сокращаться в поперечном направлении при одноосном растяжении имеет большое значение для получения сложной формы. Так, например, закрепив плоский круг радиусом R из кожи в центре полусферы (рис. V.4), растягивая его на ΔR в радиальном направлении и изгибая в результате поперечного сокращения материала, получим гладкую поверхность.

Рис. V.4. Схема формования круга из кожи на полусфере

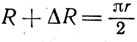

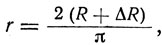

Разность между периметром плоского круга и периметром осно вания полусферы Δl = 2πR - 2πr,

а так как

и

то Δl = 2πR - 4R - 4ΔR.

Относительное сокращение материала должно быть

а так как

то ε1 = ε = 22%.

Следовательно, для получения полусферической поверхности материал надо деформировать в радиальном направлении примерно на 22%, что дает такое же сокращение по его периметру. Величина необходимого растяжения (сокращения) зависит от формы поверхности.

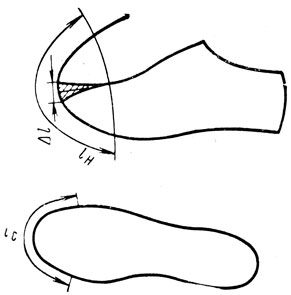

Хорошее качество формования заготовки верха обуви достигается, когда разница между площадью плоского носка и площадью носочной части колодки (рис. V.5) устраняется. Из рис. V.5 видно, что около стелечной грани нужно изъять больше материала, чтобы не образовывалось складок при формовании.

Рис. V.5. Схема определения коэффициента посадки носка

Величина необходимого растяжения (сокращения) определяется следующим образом. По средней копии колодки строят контур плоского носка без припуска на затяжку и определяют длину наружной линии lн. Часть контура носка, равная Δl, является тем избытком, который нужно устранить для получения боковой грани без складок. Эту величину можно определить, измерив длину ребра колодки или длину lс контура носочной части стельки. Разница lн - lc = Δl, отнесенная к длине плоского носка lн и выраженная в процентах, называется коэффициентом посадки носка τ:

Для обуви разных видов коэффициент т имеет различные значения, %: для женской обуви с узким и плоским носком - 16, для юфтевых сапог - 32, для бытовой обуви - 22-26. Поэтому носок женской обуви легче формовать, чем носок юфтевых сапог.

Если затяжка носка производится клещами, то необходимо растянуть материал в направлении, нормальном к его контуру, примерно на величину коэффициента посадки, так как для кожи и тканей коэффициент поперечного сокращения μ ≈ 1. Но при формовании надо иметь некоторый запас прочности, поэтому удлинение при разрыве обувного материала должно быть в 1,5-2 раза больше, чем требуется для затяжки. Так, для τ = 16% удлинение материала при растяжении должно составлять εр = 24-32%, а для τ = 32% εр = 40-60% [1].

Для испытания материалов при двухосном растяжении разработан и используется ряд специальных приборов. Наиболее распространены приборы, в которых материал или система материалов закрепляется кольцеобразным зажимом и растягивается пуансоном в виде полусферы с помощью жидкости, действующей через резиновую мембрану, или пуансоном в виде стакана с шарикоподшипниками [8, 9]. Поскольку механизм деформации материала при двухосном растяжении иной, чем механизм деформации при одноосном растяжении, отличны и показатели удлинения и напряжения материала при разрыве. При двухосном растяжении размеры материала увеличиваются во всех направлениях.

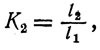

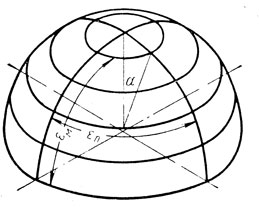

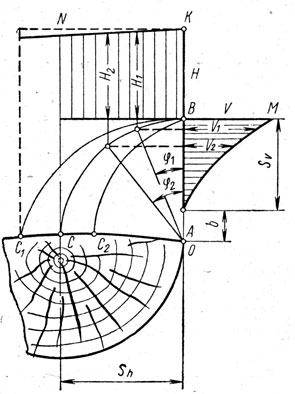

В первом случае (рис. V.6) деформацию измеряют по лучам, проходящим через центр круга и образующим меридиальное направление на полусфере, и по параллелям, которые наносят на образец в виде эксцентрических кругов на равных расстояниях (см. рис. V.6). Кроме деформаций, определяют также относительное увеличение площади материала.

Рис. V.6. Схема направлений измерения деформации при двухосном растяжении материала

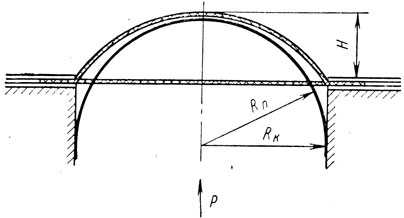

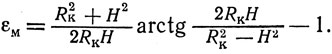

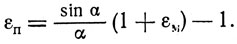

При равенстве диаметра пуансона Rп и диаметра круга Rк (рис. V.7) между высотой подъема пуансона (стрелой прогиба Н) и удлинением материала в меридиальном направлении εм имеется следующая зависимость [8]:

Рис. V.7. Схема растяжения материала пуансонном

При этом удлинение материала на различных участках примерно одинаково. При Н = Rп εм = 57%, т. е. для получения полусферы материал должен получить деформацию в меридиальном направлении 57%.

Удлинение по параллелям εп зависит от положения участка материала на поверхности полусферы по отношению к его центру. Зависимость изображается уравнением

где α - угол, характеризующий широту параллели с отсчетом от вертикальной оси.

Как видно из уравнения, растяжение материала по параллелям имеет наибольшую величину около вершины полусферы, где α = 0 и εп = εм, наименьшую - у зажима при α = π/2, или 90°. Это говорит о сложности распределения напряжений в материале.

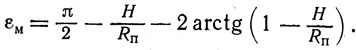

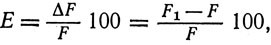

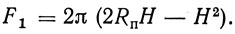

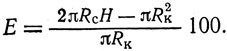

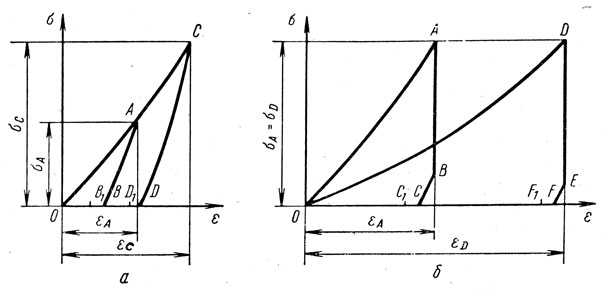

Относительное увеличение Е площади в процентах

где F - исходная площадь материала, равная площади отверстия прибора;

ΔF - увеличение площади материала;

F1 - площадь растянутого материала.

Между высотой подъема пуансона Н и площадью растянутого материала имеется следующая зависимость:

Исходная площадь отверстия прибора F = πR2п.

Тогда

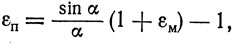

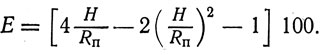

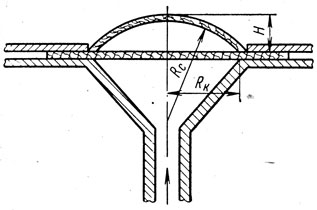

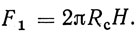

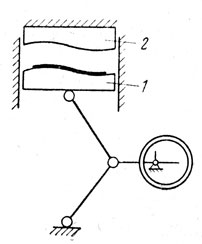

При растяжении материала, закрепленного в кольцеобразном зажиме и деформируемого с помощью жидкости через резиновую мембрану, получается сферическая поверхность радиусом разной величины, зависящим от стрелы прогиба Н (рис. V.8).

Рис. V.8. Схема растяжения материала с помощью жидкости, действующей на резиновую мембрану

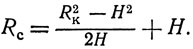

Эта зависимость выражается уравнением

Между стрелой прогиба Н и удлинением материала в меридиальном направлении εм имеется следующая зависимость:

Удлинение по параллелям εп, так же как и при растяжении пуансоном, зависит от положения участка материала на поверхности круга по отношению к его центру:

Растяжение материала по параллелям неодинаково, наибольшее значение его в центре круга, где εп = εм. Площадью растянутого материала является поверхность сферического сегмента, основание которого есть отверстие прибора, а высота равна Н. Тогда

(1)

(1)Исходная площадь материала F = πR2к.

Относительное увеличение площади в процентах

(2)

(2)Подставив в уравнение (2) значение Rc, найденное из уравнения (1) и проведя преобразования (Д. И. Анохин), получаем значение Е в процентах:

При испытании на приборе с пуансоном, выполненным в виде стакана с шарикоподшипниками (рис. V.9), в определенной части плоского материала возникает чистое двухосное напряженное состояние, характеризуемое равенством нормальных составляющих напряжений σ1 и σ2. В этой части материала деформации во всех направлениях равны, т. е. он подвергается симметричному двухосному растяжению, чего не наблюдается при испытаниях на прессах с пуансоном в виде полусферы или с мембраной.

Рис. V.9. Схема растяжения материала пуансоном, выполненным в виде стакана с шарикоподшипниками

Исследованиями В. А. Ульяницкого и А. Д. Кравченко установлено, что удлинение при появлении трещин лицевого слоя и удлинение при разрушении в меридиальном направлении при двухосном растяжении материала сферическим пуансоном в 1,4 раза, а мембраной в 1,6-2,2 раза меньше, чем удлинения при одноосном растяжении. При одноосном растяжении кожи для верха обуви имеют в разных участках различное удлинение и, как правило, в чепраке оно меньше, чем на периферии. При двухосном растяжении удлинения всех участков кож близки [8,9].

При двухосном растяжении толщина материала уменьшается из-за сдвига волокон и уплотнения структуры. В то же время площадь образца увеличивается примерно в 2,5 раза по сравнению с уменьшением его толщины [9]. Это говорит о том, что в целом происходит разрежение структуры и увеличение объема образца. При растяжении материала полная относительная деформация ε состоит из упругой εу, исчезающей после снятия нагрузки, и остаточной (пластической ) εо, остающейся после снятия нагрузки, т. е. ε = εу + εп.

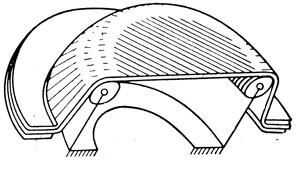

Если образец материала деформировать до εА и напряжения σА, а затем разгружать [7, 8], то кривая АВ будет проходить ниже кривой АО (рис. V.10, а). Остаточная деформация после полной разгрузки изображается отрезком ОВ. В результате упругого последействия величина остаточной деформации уменьшится до величины ОВ1.

Рис. V.10. Схема растяжения материала пуансоном, выполненным в виде стакана с шарикоподшипниками

Если при формовании материалу дать напряжение σС > σА и относительную деформацию εС > εА, кривая разгрузки CD пойдет ниже кривой СО, и остаточная деформация будет больше. После пролежки остаточная деформация материала также уменьшится и будет характеризоваться отрезком OD1. При этом относительное уменьшение остаточной деформации будет меньше, чем относительное уменьшение ее при напряжении σА.

После формования заготовка верха обуви выдерживается в деформированном состоянии на колодке. Поэтому при формовании с выдержкой диаграмма изображается кривой ОАВСС1 (рис. V.10, б). После деформации материала (кривая ОА) происходит релаксация напряжения (прямая АВ). Кривая ВС показывает уменьшение деформации вследствие упругости материала после снятия обуви с колодки. Остаточная деформация в этом случае больше (отрезок ОС). После пролежки она уменьшается до ОС1.

Таким образом, кроме удлинения на остаточную деформацию влияет время выдержки. С увеличением времени выдержки остаточная деформация будет больше из-за уменьшения упругой деформации, что положительно влияет на формоустойчивость материала.

Как известно, при увеличении влажности при одних и тех же напряжениях материал больше деформируется. На рис. V.10, б процесс формования с выдержкой увлажненного материала изображается кривой OD. Как видно из диаграммы, такое формование сопровождается наибольшей остаточной деформацией. Кроме того, с увеличением влажности материала релаксация напряжения происходит более интенсивно. Скорость уменьшения напряжения со временем постепенно падает.

Исследованиями установлено, что при растяжении на 15% выростка хро-мового дубления влажностью 14% и выдержке его в растянутом состоянии 30 с степень упругости после снятия нагрузки составляет 90% от общего удлинения, а степень пластичности только 10%, при растяжении образцов на 35%. при тех же условиях степень пластичности составляет примерно 20%. При влажности 24% и выдержке в растянутом состоянии в течение 24 ч (т. е. при полном высушивании образца) степень упругости составляет 15%, а степень пластичности - 85%.

Исследования Ю. П. Зыбина [10] показали, что полоски кожи одной и той же тягучести, предварительно растянутые на разную величину, дают различные кривые растяжения. Чем на большую величину предварительно растянута полоска, тем меньше удлинение ее при разрыве. Суммарное удлинение εс, т. е. сумма остаточного удлинения εо, полученного при предварительном растяжении полоски, и удлинения εр, полученного при разрыве деформированной полоски, примерно одинаково при любых величинах предварительной деформации и равно удлинению полоски, предварительно не растянутой, т. е. исходному удлинению кожи (рис. V.11). Заштри-хованная область диаграммы характеризует величину остаточного удлинения кожи после предварительного растяжения.

Отсюда можно сделать вывод, что при формовании заготовок верха обуви и кожгалантерейных изделий материал необходимо максимально деформировать без ухудшения его качества и нарушения швов.

Рис. V.11. Диаграмма распределения удлинений кожи

Таким образом, заготовку формуют не только для придания определенной формы, но и для увеличения формоустойчивости обуви.

При формовании заготовок верха обуви применяют последовательный, параллельный и параллельно-последовательный способы, используя различные исполнительные инструменты - клещи, пластины, ролики, скобы, раздвижные колодки, формы и др.

Все разнообразие методов формования заготовок верха обуви можно выполнить одним из трех способов - внешним, внутренним или комбинированным [8].

При внешнем способе формующие силы прикладываются снаружи, при внутреннем - изнутри, а при комбинированном - как снаружи, так и изнутри.

Формование указанными способами может быть выполнено без предварительного или с предварительным формованием деталей или узлов заготовки. Предварительное формование деталей и узлов заготовки облегчает выполнение последующих операций, увеличивает деформацию материала, и следовательно, уменьшает чистую площадь деталей и повышает формоустойчивость обуви.

Из внешних способов формования наиболее распространен обтяжно-затяжный метод (последовательный или параллельно-последовательный) и менее распространен параллельный.

При обтяжно-затяжном методе формование осуществляется клещами, пластинами или роликами. Заготовке придается пространственная форма колодки, затяжная кромка закрепляется на стельке или подошве тексами, проволочными скобками или клеем.

При параллельном (беззатяжном) внешнем способе формование осуществляется пластинами, скобами, щечками или шнурками, а при внутреннем способе - раздвижной колодкой.

При комбинированном способе формование осуществляется клещами, пластинами обтяжно-затяжных машин и раздвижной колодкой.

В зависимости от конструкции передней части заготовки и характера обработки затяжной кромки могут применяться разные способы формования и различное оборудование.

На способ формования значительно влияет характер обработки затяжной кромки. Затяжная кромка может быть свободной (заготовка для обтяжно-затяжного метода формования) или с прикрепленным рантом, который ограничивает деформацию. В объемной заготовке затяжная кромка соединена с подложкой или стелькой. Такая заготовка формуется раздвижной колодкой.

Величина и характер деформации заготовки верха обуви зависят прежде всего от способа формования, применяемого оборудования и инструментов, показателей физико-механических свойств материалов, входящих в заготовку, вида и конструкции заготовки, а также от уменьшения площади деталей при проектировании по сравнению с площадью развертки боковой поверхности колодки.

§ 3. Обтяжно-затяжный метод формования заготовок верха обуви

Процесс формования заготовок обтяжно-затяжным методом состоит из следующих групп операций: подготовительных, формования растяжением и фиксации формы.

Формование растяжением заготовок верха обуви включает обтяжку и затяжку.

Обтяжка заготовок

Клещами обтяжной машины производят основное растяжение заготовки в продольном и поперечном направлениях. В результате детали заготовки должны занять требуемое положение и быть закреплены на стельке в трех местах тексами.

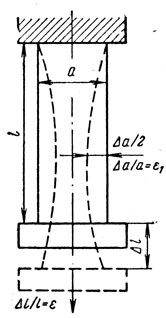

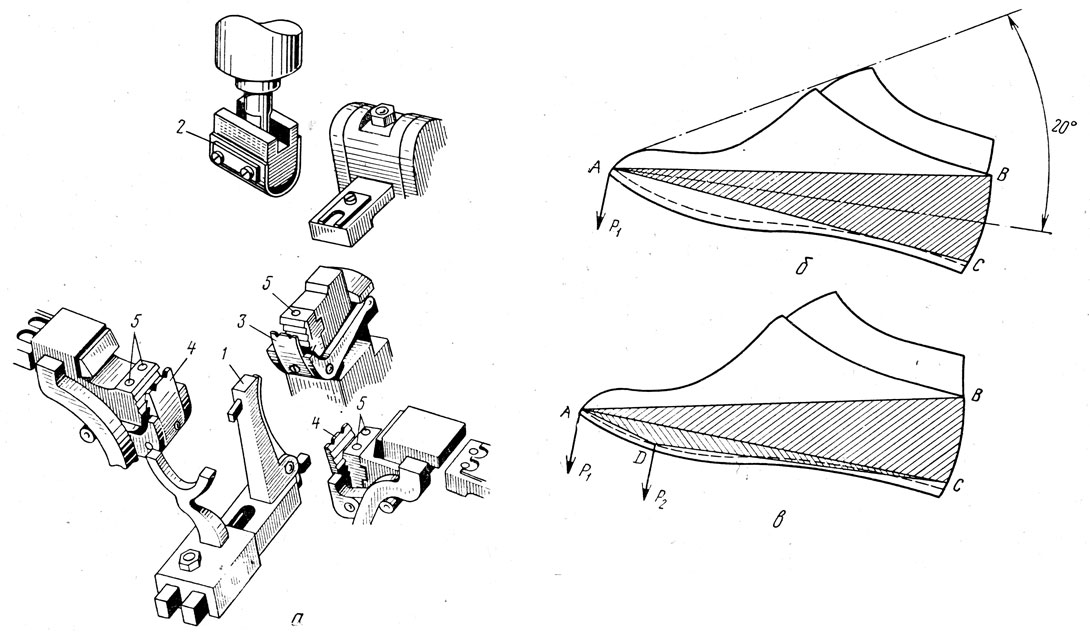

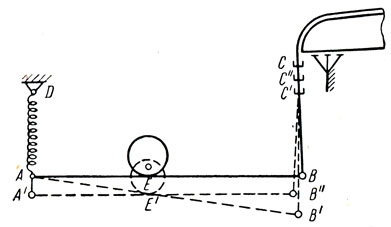

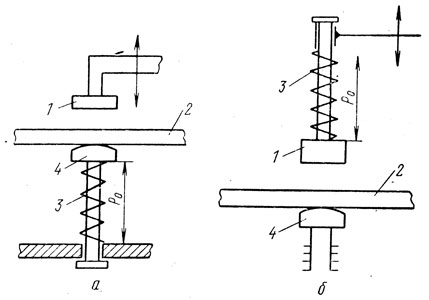

Колодку с заготовкой устанавливают на нижнем упоре 1 (рис. V.12, а) машины. При первом и втором включениях машины материал заготовки растягивается последовательно средними 3, а затем средними и боковыми 4 клещами. При третьем включении клещи загибают затяжную кромку на след колодки, а носочный упор 2 прижимает колодку к упору, после этого заготовка прикрепляется к стельке пятью тексами, забиваемыми молотками 5.

Исследования показали [1, 8], что при натяжении средними клещами деформация распределяется не по всей заготовке, а в пределах треугольника ABC (рис. V.12, б), вершиной которого является носок и основанием задний шов. Линия наибольшей деформации проходит в центре треугольника ABC под углом 15-20° к касательной гребня и носочной части колодки. Деформация уменьшается от носочной части к пяточной.

При натяжении боковыми клещами наряду с поперечным растяжением происходит также дополнительная деформация заготовки в продольном направлении, распространяющаяся по треугольнику ADC (рис. V.12, в). Однако эта деформация выражена в значительно меньшей степени как по величине, так и по площади, особенно в пяточной части заготовки, по сравнению с деформацией от средних клещей. При средней продольной и поперечной деформациях 5-9% участки заготовки деформируются по-разному. Так, пяточная часть заготовки в продольном направлении растягивается на 3-6, союзка- на 5-12, носок - на 10-30%; деформация затяжной кромки больше, чем носка.

Рис. V.12. Исполнительные органы обтяжной машины (а) и области распределения деформации при обтяжке заготовки средним (б) и боковым (в) клещами

Исследования показали, что на величину и характер распределения деформации влияют показатели физико-механических свойств материалов заготовки, трение заготовки о колодку и настройка механизма клещей обтяжной машины.

Значительно влияют на деформацию заготовки показатели физико-механических свойств материалов. Формовочные свойства можно изменить, заменив один из материалов, входящих в заготовку.

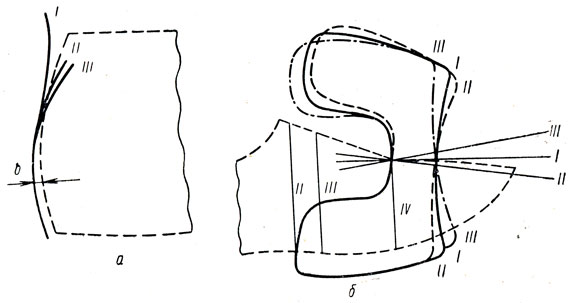

Для обеспечения процесса формования и для придания заготовке нужной формы материалы верха обуви должны обладать достаточной растяжимостью. Между относительным удлинением г заготовки в продольном направлении и силой натяжения Р ее средними клещами машины имеется зависимость [8]:

где Аз - коэффициент удлинения заготовки.

Коэффициент удлинения Аз зависит от механических свойств материалов, вида и конструкции заготовки.

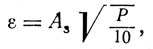

Деформация заготовки изменяется в зависимости от формы заднего шва (рис. V.13) и расположения линии перегиба союзки.

Рис. V.13. Формы заднего шва заготовки (а) и положение линии перегиба союзки (б)

В туфлях III размер верхней части несколько уменьшают и дают припуск к нижней части задинки. Это уменьшает факел деформации. При растяжении сначала происходит натяжение верхнего канта, а затем пяточной части. В заготовках туфель факел увеличивается при возрастании деформации.

Задний шов заготовок ботинок I и особенно сапог I несколько отходит от верхней части пяточной линии развертки колодки, а задний шов полуботинок занимает промежуточное положение II между задними швами туфель и ботинок.

В зависимости от построения союзки расположение линии наибольшей деформации и область ее распространения будут различны. В открытых туфлях линия III-III перегиба союзки несколько приподнята над разверткой (см. рис. V.13). Очевидно, при такой конструкции наибольшие деформации при растяжении получают средняя часть союзки и верхняя часть берцев. Если линия перегиба II-II союзки ниже верхней линии носочной части развертки, наибольшие деформации получает нижняя часть берцев.

Линия перегиба союзок ботинок и, полуботинок проходит по касательной к выпуклости развертки в носке. При построении развертки по жесткой оболочке линия перегиба союзки определяется разведением крыльев, т. е. углом между линией перегиба развертки и геодезической линией боковой поверхности колодки.

На величину деформации влияет сила трения заготовки о колодку. Из-за сложности формы колодки на одних участках сила трения больше, на других меньше, что и отражается на деформации материала. Естественно, что сила трения увеличивается с увеличением коэффициента трения и нормального давления заготовки на поверхность колодки. Нормальное давление зависит от тягучести заготовки и ее растяжения. Чем меньше тягучесть заготовки, тем больше нормальное давление на поверхность колодки при одном и том же растяжении заготовки.

Коэффициент трения тканей, например о дерево значительно меньше, чем коэффициент трения кожи о дерево, поэтому сила трения заготовки с подкладкой из ткани о колодку уменьшается, и удлинение ее частей на первом этапе формования нарастает более плавно, чем при трении кожи о колодку. Это уменьшает разницу между растяжением пяточной и пучковой частей заготовки. На втором этапе формования сила трения значительно увеличивается, так как при этом заготовка дополнительно растягивается в продольном и в поперечном направлениях. Давление заготовки на колодку резко возрастает, а деформация уменьшается.

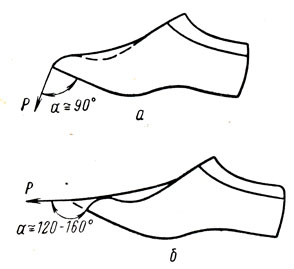

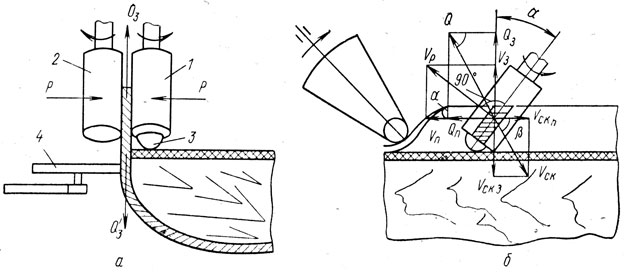

Клещи обтяжной машины перемещаются в направлении, близком к нормальному относительно поверхности стельки (рис. V.14, а). При этом создается большое трение заготовки о колодку. Если бы клещи перемещались под большим углом к поверхности стельки и заготовка почти не касалась передней части колодки, можно было бы равномернее растянуть заготовку и создать необходимое натяжение при меньшем напряжении (рис. V.14, б).

Рис. V.14. Схемы приложения сил при обтяжке заготовки

На качество обтяжки значительно влияет скорость растяжения материала заготовки. С увеличением скорости растяжения материала скорость нарастания напряжения увеличивается, так как не успевает проявиться релаксация. Следовательно, увеличение скорости растяжения материалов уменьшает их деформацию при одинаковых нагрузках.

Однако на первом этапе, когда заготовка в основном распрямляется, может быть выбрана максимально возможная скорость перемещения клещей.

На деформацию заготовки влияет и настройка механизма клещей машины. Создавая кинематику механизма клещей обтяжной машины, конструкторы стремились максимально подражать движениям руки рабочего, обтягивающего заготовку вручную.

Механизм клещей обтяжных машин сложен. Рассмотрим упрощенную схему механизма клещей (рис. V.15). Весь сложный кинематический механизм заменен горизонтальным рычагом АВ и тягой ВС. Натяжение заготовки регулируется пружиной AD. Эксцентрик, вращаясь, опускает рычаг АВ. Так как эксцентриситет постоянен, рычаг АВ будет опускаться в точке Е на одну и ту же величину, при этом правый конец рычага опускается на величину, зависящую от тягучести заготовки, захваченной клещами С, и жесткости пружины. Если жесткость пружины велика, а сопротивление материала заготовки растяжению относительно мало, левый конец А рычага останется на месте, а конец В опустится и займет положение В'. Вместе с рычагом опустятся тяга и клещи С на величину ВВ', т. е. на эту величину будет растянута заготовка. Если же сопротивление материала велико, то рычаг при повороте эксцентрика опустится в результате растяжения заготовки и пружины. Пружина растянется на величину АА', а заготовка на величину ВВ". Очевидно, при нижнем положении эксцентрика моменты сил на правом и левом концах рычага будут равны.

Рис. V.15. Схема механизма клещей обтяжной машины

Таким образом, зная ход клещей и силу формования, можно, предварительно натянув пружину, настроить машину так, что она будет растягивать заготовку на необходимую величину.

Обтяжные машины имеют специальные регулировки, позволяющие изменять натяжение пружины и ход клещей. Настройка механизма клещей обтяжной машины довольно сложная, поэтому они часто работают не полуавтоматически, а с применением мускульной силы рабочего. Материал заготовки в этом случае растягивают с помощью специальных ножных педалей.

Затяжка заготовок

Назначение затяжки - окончательное формование заготовки, а также прикрепление ее к стельке тексами, проволочными скобками или клеем. По виду исполнительного инструмента машин различают клещевую, пластинчатую и роликовую затяжку. Клещи, пластины или ролики затяжных машин захватывают затяжную кромку и растягивают материал по нормали к ребру колодки. Область распространения деформации из-за большого трения незначительна. Даже при большой силе клещей заготовку удается немного растянуть только в носочной части. Поэтому, кроме носочной части, заготовка при затяжке ни в продольном, ни в поперечном направле-ниях дополнительно не растягивается. Растягивается в основном лишь затяжная кромка заготовки.

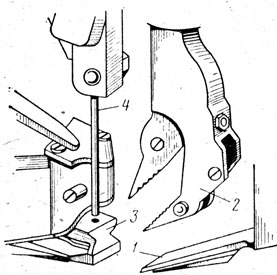

При затяжке заготовки на машинах ЗВ-1, 02007/Р2 клещами боковую поверхность колодки с заготовкой вручную прижимают к боковому упору 3, а стельку - к стелечному упору 1 (рис. V.16). Клещи 2 захватывают край заготовки, перемещают ее вверх, растягивают материал, перегибают его через грань колодки, а патрон надвигается на след колодки, прижимает затяжную кромку к стельке и, скользя по краю заготовки, дополнительно формует ее силой трения. После этого молоток 4 забивает гвоздь, который проходит через затяжную кромку заготовки, стельку и загибается на ее лице-вую поверхность. Затяжная кромка может быть прикреплена наглухо скобками на машинах ПЗМ или 02074/Р2, а при затяжке бочков обуви рантового метода крепления - на машине ПЗН или 02087/Р1 скобками к губе рантовой стельки.

Рис. V.16. Схема исполнительных органов затяжной машины ЗВ-1

Для равномерного растяжения края заготовки нужно, чтобы клещи захватывали материал последовательно на расстоянии 15-18 мм. Но так как в некоторых участках заготовки забивается большее число крепителей для правильного расположения складок, то число захватов определяется именно этим.

Для предохранения материала заготовки от разрыва рабочие движения клещам передаются через пружины или от пружин, что является особенностью механизма клещей.

Клещи могут двигаться вниз и вверх, закрываться и открываться, перемещаться вперед и назад, качаться вправо и влево, поворачиваться вокруг продольной оси.

Два последних движения можно включать, выключать и переключать вправо или влево. Все движения клещи совершают только при глухой затяжке носочной части заготовки. Затяжка бочков заготовки производится тремя движениями клещей. В затяжке пяточной части клещи не участвуют (не захватывается край заготовки), хотя и находятся в движении.

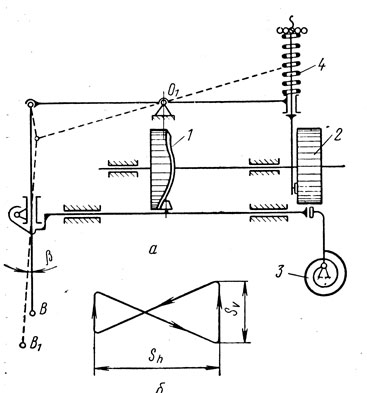

Рассмотрим процесс затяжки заготовки при плоском движении клещей, сообщаемом механизмом (рис. V.17). Эти кинематические цепи сообщают клещам три первых движения [11].

Рис. V.17. Схема механизма (а) и траектория (б) клещей затяжной машины: 1,2 - эксцентрики; 3,4 - пружины

Пусть припуск на затяжную кромку заготовки и расположение колодки таковы, что клещи, опускаясь, захватывают край заготовки в точке А (рис. V.18). На участке АВ клещи перемещаются вверх, создавая напряжение и удлинение. Подъем клещей Sv и растяжение заготовки зависят от показателей физико-механических свойств материала, жесткости и сжатия пружины 4 (см. рис. V.17) и расстояния b (см. рис. V.18), определяемого не только припуском на затяжную кромку, но и установкой изделия. От точки В клещи перемещаются вперед и вниз. Если они движутся по дуге ВС, причем ОВ = ОС = Sv, то удлинение, полученное заготовкой на участке вер-тикального перемещения клещей, не изменяется. Если же клещи движутся по дуге ВС1, удлинение увеличивается, а при движении по дуге ВС2 уменьшается. Пусть сила, действующая на материал при подъеме клещей, изменяется по кривой AM, а сила, действующая от пружины 3, - по линии KN. Тогда для каждого положения клещей, определяемого углом φ1 или φ2, находятся V1, Н1 и V2, H2.

Рис. V.18. Диаграмма натяжения материала заготовки клещами

Чтобы напряжение заготовки не изменялось при движении клещей по траектории ВС,  , где R - равнодействующая сила.

, где R - равнодействующая сила.

Чтобы формование материала было наилучшим, а нагрузка на руки рабочего меньшей, сила V должна быть больше Н [11]. Наличие пружин 3 и 4 в механизме клещей, сжатие которых можно регулировать, дает возможность устанавливать силу натяжения материала в зависимости от его свойства и затягивать заготовку без повреждений.

Лучшее формование носочной и пяточной частей по стелечному ребру получается при затяжке пластинами. Растяжение материала по нормали к ребру при этом несколько уменьшается по сравнению с затяжкой клещами, в поперечном же направлении материал слегка упрессовывается. Кроме того, формование пластинами производительнее, чем формование клещами.

Для затяжки носочной части заготовки пластинами применяют машины АСГ-26, АСГ-18, 02097/Р5 и др. Обрабатываемую полупару обуви устанавливают на штуцер 1 и носочный упор 2 (рис. V.19) следом вверх и закрепляют стелечным прижимом 3. Формование производится путем двойного воздействия пластин 4 на материал верха. В первый момент пластины 4 прижимаются к боковой поверхности носочной части на расстоянии 5-10 мм от грани (положение I). Затем, двигаясь вверх, пластины тянут за собой материал. Дойдя до верхней грани стельки, пластины начинают перемещаться на нее. При этом движении образуется стелечное ребро и формуется затяжная кромка.

Рис. V.19. Схема затяжки носочной части заготовки пластинами

После небольшой выдержки в положении II пластины возвращаются в исходное положение. Далее цикл работы повторяется, после чего затяжную кромку закрепляют гребенками, имеющими форму носочной части обуви, или проволокой, затягивая ее в угол между губой рантовой стельки и формованной затяжной кромкой носочной части.

При соприкосновении пластин с заготовкой создается давление на колодку. При перемещении вверх пластины должны прилегать к колодке по всему контуру во всех сечениях. В противном случае появляется местный контакт, натяжение материала неравномерно и возможно его повреждение.

Когда пластины оглаживают носочную часть и след обуви, они совершают пространственное движение от механизмов с пружинными и резиновыми амортизаторами. Одним из основных факторов, обеспечивающих хорошую затяжку, является правильная установка изделий на машине.

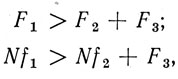

При перемещении на стельку пластины дополнительно формуют заготовку силами трения их о материал. Для хорошего формования грани необходимо, чтобы (рис. V.20)

где N - сила давления пластин на материал;

f1 - приведенный коэффициент трения пластин о материал;

f2 - коэффициент трения материала о стельку;

F3 - сопротивление материала растяжению;

F1 - сила трения пластин о материал и складки;

F2 - сила трения материала о стельку.

Рис. V.20. Силы, действующие на носочную часть заготовки при затяжке пластины

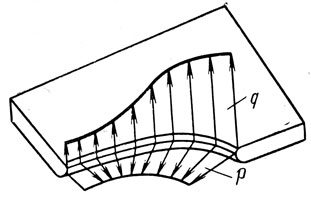

Исследования показали [12], что пластины оказывают неодинаковое давление на контур заготовки (рис. V.21); наибольшее давление qmax - в носочной части. Поэтому силы растяжения р по контуру заготовки распределяются неравномерно. Неравномерность распределения сил растяжения имеет положительное значение, так как для лучшего формования материал должен получить большее удлинение в том месте, в котором требуется изъять больший его избыток.

Рис. V.21. Эпюры распределения давления q и сил растяжения p при затяжке заготовки пластинами

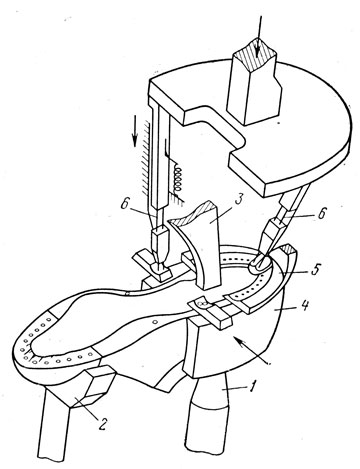

Пяточную часть заготовок затягивают пластинами на полуавтоматах ЗПК-З-О, 02038/Р1, 02038/Р2. Затяжка выполняется автоматически. Обрабатываемую полупару обуви устанавливают следом вверх на штуцер 1 (рис. V.22) и носочный упор 2 нижней опоры. После включения полуавтомата след обуви прижимается к стелечному упору 3, пяточная часть заготовки обжимается формой 4, колодка со стелькой опускается до уровня пластин 5, затяжная кромка заготовки загибается и формуется пластинами и приклеивается к стельке. При работе на полуавтомате ЗПК-З-О требуется предварительно нанести клей на края стельки и заготовки верха обуви. При работе на полуавтоматах 02038/Р1, 02038/Р2 затяжная кромка закрепляется тексами (см. рис. V.22), забиваемыми молотками 6. Работа на полуавтоматах исключает необходимость дополнительно формовать грань пяточной части заготовки перед последующей фиксацией формы обуви.

Рис. V.22. Схема исполнительных органов полуавтомата для затяжки пяточной части заготовки

Кроме машин для затяжки клещами и пластинами, применяют также роликовые машины. Затяжную кромку заправляют между роликами 1 и 2 (рис. V.23, а), вращающимися в разные стороны. Ролики могут быть цилиндрическими или коническими, гладкими, рифлеными с накатками в виде винтовой линии и др. Вращаясь, ролики растягивают материал в вертикальном направлении и одновременно транспортируют заготовку с колодкой. Ролик 1 имеет шаровой упор 3, удерживающий колодку от перемещения вверх. Боковая поверхность колодки с заготовкой упирается в ролик 4. Края заготовки перегибаются на стельку коническим роликом со спиралью на поверхности или пластиной, движущейся возвратно- поступательно, или колесиком с накаткой, или червяком. Конструкция таких машин проста. Работают машины без динамических нагрузок, производительность их высокая, так как процесс затяжки непрерывный, без холостых перемещений рабочих органов.

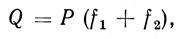

Сила трения Q роликов о материал

где Р - сила, с которой ролики зажимают край заготовки;

f1 и f2 - приведенные коэффициенты трения роликов о материал.

Сила трения Q (рис. V.23, б) при наличии скольжения направлена в сторону, противоположную направлению относительной скорости трущихся тел. Ролики, вращаясь, стремятся увлечь заготовку в направлении скорости VP. Связи роликов с колодкой заставляют ее вместе с заготовкой двигаться в направлении подачи  , а в направлении растяжения возникает скорость

, а в направлении растяжения возникает скорость  :

:

где α - угол наклона оси роликов к плоскости следа колодки.

Рис. V.23. Схема исполнительных органов роликовой затяжной машины

В процессе работы заготовка скользит в направлении подачи  и в направлении растяжения

и в направлении растяжения  Скольжение обусловлено наличием сил сопротивления.

Скольжение обусловлено наличием сил сопротивления.

Скорость скольжения затяжной кромки относительно роликов

Сила транспортирования Qп и сила растяжения Qз соответственно равны:

где β - угол между направлениями скоростей  и

и  .

.

Из уравнений следует, что с увеличением Р, f1, f2 и угла β, который возрастает с увеличением угла α, сила растяжения материала возрастает.

При работе на машине ОП-О-1, разработанной СКБКОМ (Ленинград), рабочими органами которой являются два конических ролика и червяк, на затяжные кромки заготовки и стельки предварительно наносят клей. При работе на роликовых машинах фирмы БУСМК (Англия) и машине 569М/Т фирмы "Сигма" (Италия) затяжка совмещена с нанесением термопластичного расплавленного клея на затяжную кромку.

Совершенствование технологии обтяжно-затяжного метода формования

В настоящее время все шире применяют машины, которые одновременно производят обтяжку и клеевую затяжку носочно-пучковой части заготовки: машина ЗНК-1 завода "Вперед", 02002/Р2, 02002/Р4 (ЧССР), 4 фирмы БУСМК (Англия) и др. Машины в отличие от обтяжных имеют 3, 5, 6 или 7 клещей, подогреваемые затяжные пластины, которые оглаживают, прижимают и приклеивают затяжную кромку к стельке. Это обеспечивает хорошую подготовку следа обуви, лучшее формование стелечного ребра носочно-пучковой части и повышение производительности труда.

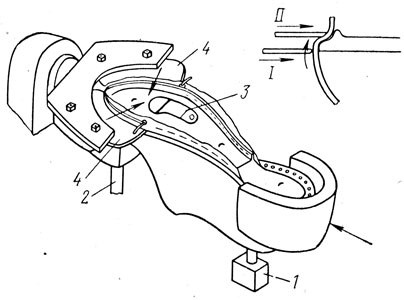

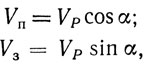

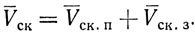

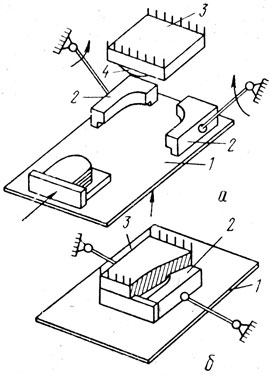

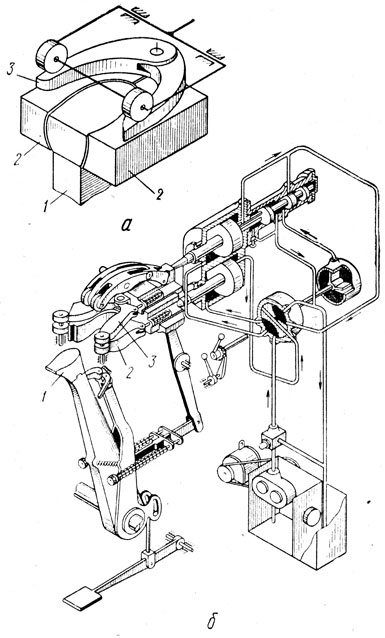

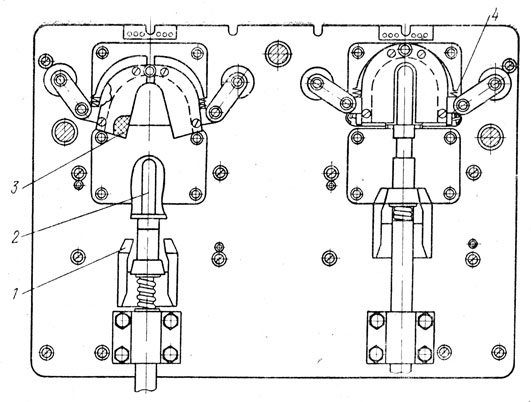

Машина ЗНК-1 имеет две аналогичные по конструкции секции, смонтированные на станине (рис. V.24).

Рис. V.24. Схема расположения рабочих органов (а) и этапы (I-VI) работы (б) машины ЗНК-1: 1 - носочные клещи; 2 - носочный упор; 3 - средние клещи; 4 - стелечный упор; 5 - стелечная обойма; 6 - пучковые клещи; 7 - носочный прижим; 8 - заготовка; 9 - колодка; 10 - боковые упоры; 11 - стелька; 12 - затяжные пластины

Колодку ставят на стелечный упор следом вниз, носочная часть колодки с заготовкой упирается в носочный упор, затяжная кромка заводится в губки всех шести клещей. Полный цикл работы совершается за три такта.

При первом нажатии на левую педаль все клещи закрываются, через некоторое время стелечный упор и стелечная обойма поднимаются вверх, и заготовка растягивается. Если растяжение заготовки недостаточно, то рукоятками приводят в движение клещи, дополнительно растягивают и исправляют перекосы заготовки на колодке. При втором нажатии на левую педаль носочный и пяточный прижимы подходят к колодке, боковые упоры сводятся, все клещи поднимаются, а клещи 6 еще и поворачиваются, затяжные пластины начинают двигаться, и одновременно усилия прижатия носочного упора к колодке увеличиваются. Во время движения затяжных пластин последовательно раскрываются носочные, средние и пучковые клещи, опускаются стелечный упор и стелечная обойма, пучковые клещи поворачиваются и опускаются. После этого следует выдержка затяжной кромки под давлением для схватывания клея. По истечении времени выдержки нажимают на правую педаль, и все рабочие органы машины возвращаются в исходное положение. Во время выдержки затяжной кромки под давлением после второго такта работает вторая секция машины.

Машины, 02002/Р2, 02002/Р4 отличаются от машины ЗНК-1 наличием гидро- и пневмоприводов, а также одной секции для обработки левой или правой полупар обуви и числом клещей (трое клещей).

Машина 4 фирмы БУСМК также имеет одну секцию для обработки левой или правой полупар обуви. Процессы обтяжки и затяжки отличаются от процессов обтяжки и затяжки на машине ЗНК-1.

Колодку с заготовкой ставят на стелечный упор следом вниз, затяжную кромку заводят в губки носочных клещей. При нажатии на педаль носочные клещи закрываются и растягивают заготовку, затем материал захватывается и растягивается средними (двумя парами) и пучковыми клещами. Когда клещи освобождают заготовку, носочная часть удерживается на колодке гибкой формой, давящей на нее в пяти точках, происходит затяжка пластинами. После этого следует выдержка заготовки на колодке для схватывания клея, которая регулируется. По истечении времени выдержки обувь автоматически освобождается и падает в лоток.

Исследования показали, что при формовании на машинах ЗНК и 02002/Р2 общая продольная деформация заготовки меньше, чем общая продольная деформация при формовании на машине ОМ-4 соответственно на 19 и 32%. Снижение общей продольной деформации объясняется значительным повышением сил трения заготовки о боковую поверхность колодки. При этом характер распределения деформации также неравномерный: деформация берцев составляет 0,6-0,7, союзок - 1,6-1,7% от общей продольной.

При работе на рассмотренных машинах требуется предварительно наносить клей на стельку и затяжную кромку. Наиболее интересно, когда в процессе затяжки машина наносит клей на затяжные кромки заготовки и стельки и склеивает их. В этом случае отпадает необходимость в предварительной намазке деталей обуви клеем и их сушке. По такому принципу работают машины 4А фирмы БУСМК, 63Д фирмы "Шён" (ФРГ), 02160/Р1 (ЧССР) и др.

При работе на односекционной машине 63Д затяжную кромку заводят в губки носочных клещей, которые при нажатии на педаль закрываются и растягивают заготовку в продольном направлении клещами, перемещающимися сначала от рабочего, а затем вниз. После затяжную кромку заводят в губки средних и пучковых клещей. На край стельки подается клей. Затем затяжная кромка загибается затяжными пластинами-ножницами и припрессовывается к стельке. Ножницы автоматически удаляют излишки затяжной кромки. После выдержки затянутая полупара обуви автоматически удаляется из рабочих органов машины и падает в лоток. В машине предусмотрены два способа обтяжки и затяжки: первый - клещами при неподвижной опорной стойке, второй - при неподвижных клещах и движущейся вверх опорной стойке.

Еще большего снижения деформации заготовки следовало бы ожидать при формовании на машинах для обтяжки и клеевой затяжки носочно-пучковой и геленочной частей. Это машина 3 фирмы БУСМК, "Астра 279" фирмы "Хенкель" (ФРГ) и др. В этих машинах имеются механизмы для частичной затяжки геленочной части пластинами. Более совершенная машина "Астра 278" производит обтяжку и клеевую затяжку заготовки до пяточной части.

Для повышения и более равномерного распределения деформации в продольном направлении при формовании на машинах для обтяжки и клеевой затяжки пяточную часть заготовки с задником предварительно формуют и сушат. Пяточную часть заготовки с кожкартонным задником со слоем термопластичного клея обычно формуют горячими пуансонами машины, а заготовки с термопластичными задниками - чаще не нагретыми пуансонами. Формование производят с продольным растяжением заготовки клещами машины.

В обувной промышленности СССР и за рубежом применяют машины МФЗ, ФЗП-О, 1 фирмы БУСМК и др.

За счет продольного растяжения и фиксации пяточной части заготовки при выполнении последующих обтяжно-затяжных операций на современных машинах повышаются деформация материала, формоустойчивость обуви и снижается расход материала. Однако при таком построении технологического процесса возникает дополнительная операция и потребность в соответствующем оборудовании, что не экономично. Поэтому применявшееся на обувных предприятиях предварительное формование пяточной части заготовки перед клеевой затяжкой вытесняется окончательным формованием и сушкой с одновременным прикреплением затяжной кромки к стельке.

Новые методы и новые материалы привели к обратной последовательности выполнения затяжных операций: сначала затягивается пяточная часть, затем производятся обтяжка и затяжка остальных частей заготовки.

За рубежом для формования и клеевой затяжки пяточной части заготовки применяют машины С фирмы "Интернейшл" (Англия),502 фирмы "Ральфе" (Англия), PME/S и МЕР/РО фирмы ОМИК, 503 фирмы "Састра" (Голландия), 64F фирмы "Шён", С фирмы УСМК (США) и др.

Совмещение предварительного формования и затяжки пяточной части заготовки на этих машинах исключает операцию затяжка пяточной части. Однако машины должны быть оборудованы пуансонами и наружными обжимными формами, соответствующими форме пяточной части колодки, что повышает стоимость оснастки. Поэтому в последнее время появилась машина 2 фирмы БУСМК для формования и затяжки пяточной части заготовки на колодке. В результате такой обработки отпадает необходимость в пуансонах, повышается качество формования пяточной части и упрощается регулирование положения заготовки при выполнении последующих обтяжно-затяжных операций.

Совершенствуются также полуавтоматы для гвоздевой затяжки пяточной части заготовки в результате введения дополнительных механизмов для затяжки геленочной части. Фирма БУСМК выпускает машину 5 для затяжки пяточной части гвоздями, а геленочной - термопластичным клеем.

Последней модернизацией машины "Астра 90" фирмы "Хенкель" (ФРГ) является односекционная машина "Астра 390", на которой обтяжка и клеевая затяжка носочно-пучковой части совмещены с затяжкой пяточной части. Это совмещение экономически выгодно, так как повышает производительность труда и улучшает качество обуви в результате сокращения числа исполнителей и переходов, уменьшает основные фонды и производственную площадь, а также расходы по обслуживанию машин. Однако машины "Астра 390" необходимо применять лишь тогда, когда клеевая затяжка пяточной части целесообразна технологически и экономически.

Затяжка геленочной части затруднена в связи с разновидностью профиля следа обуви разных видов и размеров. Наряду с машинами для гвоздевой и скобочной затяжки геленочной части применяются и машины для клеевой затяжки. Клеевая затяжка геленочной части осуществляется двумя основными способами: параллельным с одновременным закреплением затяжной кромки клеем и последовательным. Последний выполняется на роликовых машинах.

Клеевая затяжка на агрегированных линиях АЛ-1 и ПЛК по изготовлению обуви методами горячей вулканизации и клеевым производится на машине ЗГК-О набором пластин. Клей на склеиваемые поверхности наносят предва-рительно. На машине 02169/РЗ затяжка также выполняется пластинами. После установки колодки следом вверх пластины, сдвигаясь, подводят полиамидные затяжные ленты к заготовке, затяжная кромка натягивается, разглаживается и приклеивается к стельке. На машине модели А фирмы БУСМК колодка с заготовкой, установленная следом вверх, прижимается к упору. Заготовка на колодке плотно зажимается между боковыми прижимными подушками. Клещи с обеих сторон захватывают затяжную кромку и, перемещаясь вверх, растягивают материал. Нагретые пластины перегибают затяжную кромку на стельку и припрессовывают ее к стельке. Кромка приклеивается. Вопросы совершенствования технологии и средств затяжки геленочной части до сих пор не решены и требуют дальнейших изысканий.

Таким образом, разработка новых материалов для задников и подносков, термопластичных клеев, обеспечивающих быстрое склеивание деталей, позволила создать более совершенные обтяжно-затяжные машины, повысить производительность труда и качество обуви.

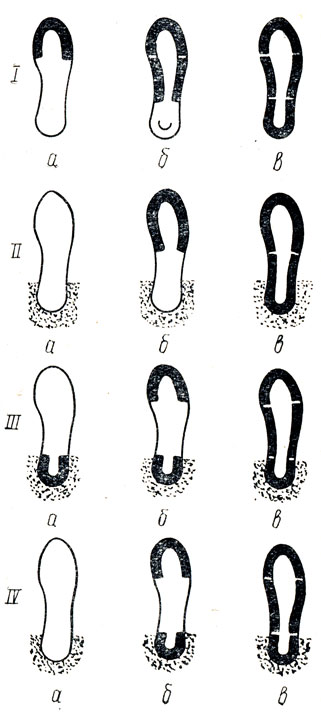

На базе этих машин строят новую технологию формования заготовок верха обуви обтяжно-затяжным методом. Затяжку заготовки на колодке можно начинать или с носочно-пучковой части, или с пяточной, или носочно-пучковой и пяточной частей. При этом возможны варианты формования заготовок верха обуви, схемы которых приведены на рис. V.25. Ниже приведен перечень операций формования разных вариантов.

Рис. V.25. Схемы вариантов формования заготовок обтяжно-затяжным методом

I вариант

a - обтяжка и затяжка носочно-пучковой части, б - затяжка геленочной части; в - затяжка пяточной части заготовок.

Затяжка заготовок может быть выполнена после предварительного формования пяточной части благодаря тому, что заготовка занимает правильное положение на колодке. Так как заготовка не прикреплена к стельке, действия рабочего при обтяжке и затяжке не ограничены.

II вариант

а - предварительное формование пяточной части; б - обтяжка и затяжка носочно-пучковой и частично геленочной частей; в - затяжка пяточной и геленочной частей заготовок.

Формование по этому варианту осуществляют на потоках с английским оборудованием.

III вариант

а - формование и затяжка пяточной части; б - обтяжка и затяжка носочно-пучковой части; в - затяжка геленочной части заготовок.

При совмещении предварительного формования и затяжки пяточной части отпадают проблемы установки и удержания стельки на колодке (стелька в этом случае прикрепляется до затяжки), исключается деформация пяточной части. Этот вариант приемлем для фабрик, обеспечивающих тщательную подготовку деталей и сборку заготовок, а следовательно, исключающих регулирование положения заготовки при обтяжке и затяжке носочно-пучковой части.

IV вариант

а - предварительное формование пяточной части; б - обтяжка и затяжка носочно-пучковой и пяточной частей; в - затяжка геленочной части заготовок.

Подобная технология может быть использована лишь в определенных случаях.

§ 4. Формование заготовок верха обуви параллельными внешним и внутренним способами

Серьезными недостатками обтяжно-затяжного метода формования заготовок верха обуви являются трудоемкость и расчлененность процесса, значительные припуски материала на затяжную кромку, а следовательно, повышенный расход материала.

В качестве формующих инструментов при параллельных внутреннем и внешнем способах формования применяются раздвижные колодки, пластины, скобы и др. При формовании заготовок верха обуви обтяжно-затяжным методом деформация деталей в основном зависит от свойств материалов, входящих в заготовку, и прилагаемого усилия.

Существенным отличием формования параллельными внутренним и внешним способами от обтяжно-затяжного метода является постоянство деформации при формовании, так как формующие инструменты доходят до определенного конечного положения. Поэтому деформация заготовки зависит в основном от уменьшения площади деталей при проектировании. Чем меньше поверхность заготовки по сравнению с поверхностью колодки, тем больше заготовка будет деформирована при формовании. Известно, что, если в процессе формования кожа деформирована в необходимой степени, то при носке обуви ее верх не деформируется, потому что он работает как упругий материал. Следовательно, при параллельных внутреннем и внешнем способах формования и при обтяжно-затяжном методе материал заготовки необходимо растянуть как для получения формы обуви без складок и морщин, так и для обеспечения сохранения этой формы при носке. Чтобы отформовать пространственную заготовку, т. е. обтянуть ее на колодке, требуется растянуть материал на 2-4%. Этого вполне достаточно, чтобы заготовка плотно облегала колодку, но недостаточно для получения формоустойчивой обуви. Для создания формоустойчивого верха кожу следует растянуть на 7-10%. Линейное уменьшение размеров деталей имеет определенные границы, и более чем на 7-10% уменьшать заготовку в продольном и союзку в поперечном направлениях не следует, так как это ведет к разрыву швов.

Формование заготовок верха обуви параллельными внутренним и внешним способами имеет ряд преимуществ по сравнению с обтяжно-затяжным методом:

1) процесс формования очень прост, отпадает потребность в сложных обтяжно-затяжных машинах;

2) трудоемкость подготовительных и сборочных операций снижается;

3) расход кож для верха обуви уменьшается от 3 до 10% в зависимости от метода крепления низа обуви из-за уменьшения ширины затяжной кромки;

4) съем обуви с 1 м2 производственной площади увеличивается за счет сокращения числа операций.

Эти способы имеют также и недостатки:

1) почти невозможен ремонт обуви из-за малой ширины затяжной кромки;

2) кожа должна иметь удлинение 15-19%, тогда как среднее удлинение кож по партии - 15-35% и максимальное - 50% согласно ГОСТ. Поэтому при формовании в коже сохраняются пластические свойства, что ведет к разнашиванию верха и к потере формы обуви;

3) высокая точность сборки заготовки.

Внешний способ

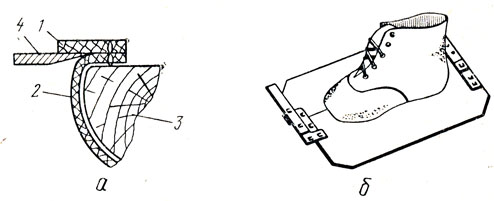

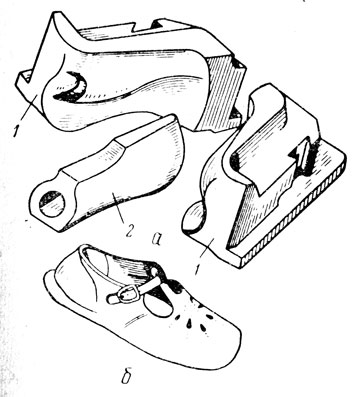

При внешнем формовании заготовка должна быть пространственной формы с пристроченным рантом или шнуром, колодка - обычная с выпиленным клином или сочлененная.

Пространственная форма заготовки образуется благодаря расчленению союзки или переда на детали. Пространственная форма заготовки может быть также получена путем предварительного формования плоской союзки или переда пуансоном на специальных машинах.

Одним из примеров способа внешнего формования заготовок является обувь метода крепления парко-1. Носочную часть заготовки, надетой на колодку, временно прикрепляют к колодке ручным тексом. Затем металлические пластины обжимают заготовку одновременно по всему контуру. При этом внутренние грани пластин входят между рантом и заготовкой. Пластины, сходясь, надвигают затяжную кромку с пристроченным рантом на след колодки (рис. V.26), после чего обтяжные тексы удаляют.

Рис. V.26. Схема затяжки пластинами (а) заготовки обуви метода крепления парко-1 (б): 1 - рант; 2 - заготовка; 3 - колодка; 4 - пластина

При внешнем формовании к затяжной кромке заготовки может быть пришит шнур (льняная или капроновая нитка) [13]. Такой способ применяется главным образом при изготовлении домашней обуви с верхом из текстильных материалов. Одновременная обтяжка и затяжка заготовок осуществляются при стягивании шнура. За рубежом для шнуровочной затяжки рекомендуются машины 300 фирмы "Спанг" (ФРГ) и 7 фирмы "Ториелли" (Италия). В КТИЛП для этой цели разработана машина МК-6.

Внутренний способ

При внутреннем формовании к заготовке пристрачивают стельку из ткани, подкладочной кожи, дублированной тканью, или жесткую подложку. Раздвижная колодка в нерабочем состоянии вводится в объемную заготовку (чулок). Колодка с помощью механизма приводится в рабочее положение, все ее размеры становятся равными размерам, установленным ГОСТ, и тем самым заготовке придается форма колодки.

При проектировании деталей заготовки обуви внутреннего формования необходимо учитывать требуемую деформацию для получения формования хорошего качества: размеры деталей в носке и пучках рекомендуется сокращать не менее чем на 5% во всех направлениях, длину деталей в переймах и пятке - на 5%, ширину оставлять без изменения.

Заготовка при формовании на раздвижных колодках деформируется неравномерно. На характер распределения деформации влияют вид и конструкция заготовки, конструкция формующей колодки, показатели физико-механических свойств материалов.

Способом внутреннего формования рекомендуется обрабатывать заготовки пространственной формы, так как деформация при этом распределяется более равномерно, а следовательно, при проектировании можно больше уменьшать размеры деталей. При применении полуплоских заготовок необходимо предварительно формовать союзки на специальных машинах.

Большое значение на характер распределения деформации оказывает конструкция формующей колодки, которая должна отвечать технологическим и конструктивным требованиям. Все технологические требования сводятся к обеспечению равномерного и достаточного растяжения материала заготовки, конструктивные требования - к созданию простой конструкции колодки с достаточными пределами изменения размеров и большим сроком службы с сохранением основных размеров.

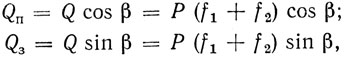

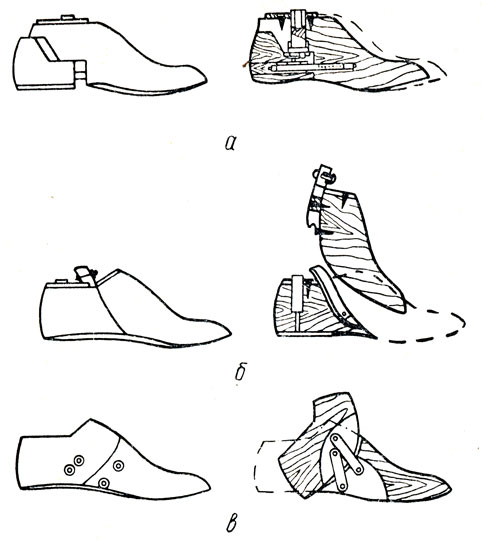

Имеются три принципиальных конструкции формующих колодок:

1) с фигурным или прямым разрезом, с продольным движением передней и задней частей (рис. V.27, а);

2) с круговым разрезом от пяточной части к носочной, с продольным перемещением задней части при скользящем дугообразном движении передней части (рис. V.27, б);

3) с круговым или фигурным разрезом от носочно-пучковой к пяточной части, с продольным перемещением передней части при скользящем движении задней части (рис. V.27, в).

Рис. V.27. Схемы раздвижных колодок

Механизмы раздвижения колодок, как и механизмы сочленений, различны.

Для формования объемных заготовок с мягкими стельками применяют колодки первого типа (конструкция ЦНИИКП) с механизмом, обеспечивающим их раздвижение в продольном направлении на 9 мм. Для формования объемных заготовок с жесткими стельками или подложками более целесообразны колодки второго (конструкция Гособувной фабрики, г. Кременчуг) или третьего (конструкция УкрНИИКП) типа.

Для внутреннего формования заготовок требуются тщательный подбор материалов верха по плотности и удлинениям и выдержка направления раскроя деталей верха, подкладки и особенно мягкой стельки: продольная ось стельки должна совпадать с направлением наименьшего удлинения ткани или дублированного материала. В системе верх - стелька последняя должна быть наименее тягучей. Только при этом условии возможно хорошее формование.

Для верха обуви, формуемого внутренним способом, преимущественно применяются опоек, выросток, полукожник, а в отдельных конструкциях заготовки - шевро, велюр, дублированные шерстяные и хлопчатобумажные ткани. Для подкладки, независимо от толщины материала верха, используются тик-саржа, диагональ и подкладочная кожа, а также плотные ткани (преимущественно корд). Мягкую втачную стельку вырубают из трех- и двухслойной кирзы, дублированных тик-саржей, и в отдельных случаях из подкладочной кожи, дублированной тик-саржей. Дублированные ткани придают втачной стельке большую прочность и одинаковую тягучесть в продольном и в поперечном направлениях.

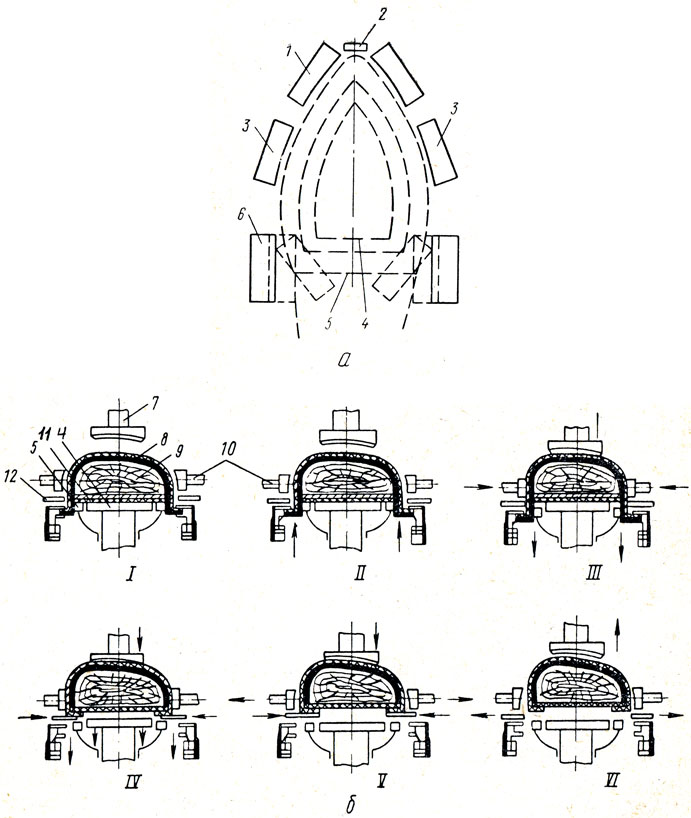

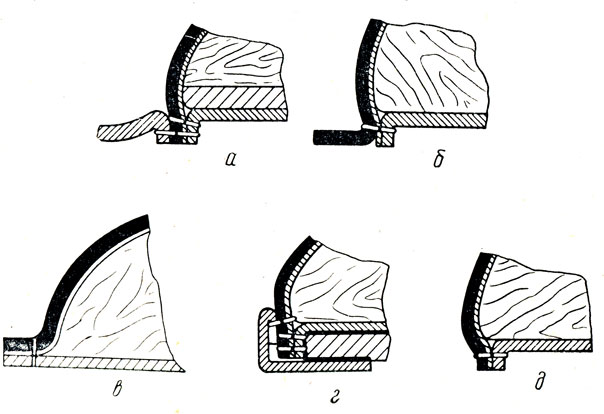

Внутреннее формование заготовок [14] может применяться при изготовлении обуви следующих методов крепления: рантового, доппельного, клеевого, строчечно-клеевого и горячей вулканизации (рис. V.28).

Рис. V.28. Схемы внутреннего формования заготовок разных методов крепления: а - рантового; б - доппельного с мягкой стелькой; в - доппельного с жесткой подложкой; г - строчечно-клеевого; д - горячей вулканизации

Получить большие деформации заготовок верха обуви при формовании только раздвижными колодками очень трудно, поэтому способ в настоящее время применяется в основном при изготовлении домашней обуви.

Большие деформации можно получить при предварительном формовании заготовки на специальных машинах. После этого заготовку скрепляют со стелькой. В объемную заготовку вставляют колодку и производят окончательное формование.

По данным ЦНИИКП, при проектировании заготовки можно предусмотреть получение определенного сочетания деформации материала в двух направлениях при предварительном формовании на пуансонах, которое является оптимальным и обеспечивает получение обуви с высокими эксплуатационными свойствами [15].

Этот способ формования имеет следующие преимущества по сравнению с обтяжно-затяжным методом:

1) материалоемкость обуви уменьшается на 8-12% в результате большого и равномерного растяжения деталей заготовки и ликвидации или уменьшения припусков, удаляемых при изготовлении обуви;

2) основная сушка отформованной обуви отсутствует, что уменьшает длительность производственного цикла и потребность в затяжных колодках;

3) производительность труда повышается на 15-20% вследствие совмещения и ликвидации ряда технологических операций;

4) качество обуви улучшается, она становится более формоустойчивой.

Существенным недостатком этого способа формования является необходимость иметь большое число формующих устройств, так как они рассчитаны для формования левой (или правой) полупар двух смежных размеров, а также необходимость заменять их при запуске колодок новых фасонов, что вызывает большие материальные затраты.

По технологии формования обуви типа мокасин клеевого метода крепления (фабрика "Буревестник") пяточная часть заготовки вместе с термопластичным задником предварительно формуется на пуансоне специальной машины (конструкции ЦКБ Росглавкож) и после этого окончательно формуется колодкой. Исследования показали, что при такой технологии продольная деформация заготовки распределяется более равномерно и составляет 9-11%. Деформация заготовки по следу обуви составляет 3-4% в продольном и в поперечном направлениях.

Комбинированный способ

В УкрНИИКП разработан комбинированный способ формования заготовки (многоступенчатый), состоящий из обтяжно-затяжного и внутреннего. Рекомендуется применять полуплоскую заготовку и раздвижную колодку.

Формование включает операции: прикрепление стельки к разомкнутой колодке, смыкание колодки (уменьшение ее длины), обтяжку заготовки, затяжку пяточной и носочной частей глухим способом, размыкание колодки (внутреннее формование), затяжку бочков глухим способом.

Деформация заготовки при этом способе формования больше, чем деформация при обтяжно-затяжном методе [8].

§ 5. Формование сжатием

Формование сжатием подошв, стелек, каблуков, задников, подносков, пяточной и носочной частей заготовок, следа обуви широко используется в обувном производстве. Формование сжатием применяется для получения необходимой формы детали или участка обуви, для изменения показателей физико-механических свойств материала, для улучшения качества и повышения износостойкости.

При формовании обуви и ее деталей возможны следующие варианты:

1) сжатие с кратковременной выдержкой под давлением;

2) сжатие с выдержкой под давлением;

3) многократное сжатие;

4) сжатие с наложением связей и последующей разгрузкой (операции механического скрепления деталей обуви) [11].

Кривая сжатия кожи внешне напоминает кривую растяжения.

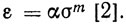

Общий вид уравнениям зависимости деформации от напряжения при сжатии кожи аналогичен уравнению зависимости деформации от напряжения при растяжении:

где ε - относительная деформация;

σ - напряжение;

α - коэффициент пропорциональности;

m - показатель степени.

Полная относительная деформация εо состоит из двух частей - упругой εу, исчезающей при разгрузке, и остаточной (пластической) εп, остающейся после разгрузки, т. е.

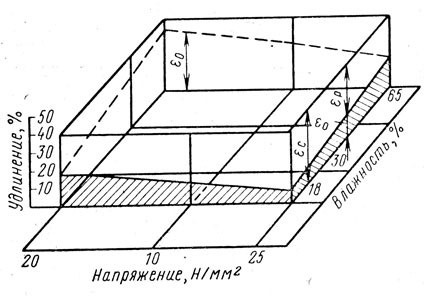

Если сжимать кожаную деталь до деформации εА и напряжения σА, а затем разгружать, то кривая разгрузки АА1 будет проходить ниже кривой АО (рис. V.29). Остаточная деформация после полной разгрузки детали будет изображаться отрезком OA1. Если же после разгрузки детали дать пролежку в свободном состоянии, то в результате упругого последействия толщина детали увеличится, а остаточная деформация уменьшится до величины А2О. Это уменьшение остаточной деформации для воздушно-сухой кожи составляет 10-15% [11]. Общая работа, затрачиваемая на формование детали, изображается площадью, заключенной между кривой OA и осями координат.

Рис. V.29. Диаграммы зависимости напряжений сжатия от деформаций при формовании

Если при формовании детали напряжение σА0 > σА и εА0 > εА кривая разгрузки А0А3 пойдет ниже А0О, и остаточная деформация ОА3 будет больше. После разгрузки остаточная деформация уменьшается до 0А4. Относительное уменьшение остаточной деформации при напряжении σА0, равное A3A4/ОА4 будет меньшим, чем при напряжении σА.

При формовании с выдержкой под давлением зависимость напряжения от деформации изображается кривой OA0BB1B2. Как видно, такое формование сопровождается наибольшей остаточной деформацией. Этот способ дает лучшую формоустойчивость, но затраты времени увеличиваются, а производительность труда снижается.

При многократном формовании зависимость напряжения сжатия от деформации может быть выражена диаграммой OA0DD1D2D3. После первой выдержки (отрезок A0D) деталь деформируем до начального напряжения (кривая DD1). В результате остаточная деформация OD2 получается больше.

При сжатии с наложением связей процесс выражается диаграммой ОA0С1С2С3С4. Участок А0С изображает частичную разгрузку детали до наложения связей. Частичная разгрузка происходит из-за упругости материала. Участок С1С2, параллельный оси ординат, характеризует падение напряжения за время выдержки. Кривая С2С3 изображает процесс разгрузки. При выдержке детали в закрепленном состоянии относительная деформация значительно больше при прочих равных условиях. Восстановление размеров С3С4 меньше, а устойчивая остаточная деформация больше.

Основная задача формования деталей обуви сжатием - уплотнение материала и получение остаточной деформации, обеспечивающей сохранение формы детали при наибольшей производительности труда. Решение этой технологической задачи зависит от показателей физико-механических свойств формуемых деталей, влажности материала, давления, времени выдержки, температуры, скорости деформации и т. д.

Предел прочности при сжатии подошвенной кожи таннидного дубления значительно выше предела прочности ее при растяжении. Предел прочности при сжатии кож различных видов дан ниже.

| Подошвенные кожи | (2-3,5)⋅108 Па (2000-3500 кгс/см2) |

| Юфть толщиной 2,7-3,6 мм | (1,75-2,5)⋅108 Па (1750-2500 кгс/см2) |

| Опоек хромового дубления и шевро | (3,0-4,75)⋅108 Па (3000-4750 кгс/см2) |

На предел прочности при сжатии сильно влияют температура и влажность материала. Повышение температуры воздушно-сухой кожи до 150 °С даже увеличивает предел прочности при кратковременном сжатии. Однако дальнейшее повышение температуры материала (до 250° С) снижает предел прочности при сжатии. При абсолютной влажности кожи W = 70% предел прочности при сжатии заметно снижается при температуре 150° С и резко падает при температуре 250°С.

Пластические свойства кожи при сжатии в большой степени зависят от метода дубления. Пластичность кож таннидного дубления возрастает с увеличением влагосодержания. Так, при росте влажности от 10 до 60% пластичность кожи под давлением 108 Па (1000 кгс/см2) повышается с 60 до 80% [1]. Однако влажные кожаные детали плохо сохраняют приданную форму, т. е. стремятся принять первоначальное плоское положение. Чтобы избежать этого, применяют различные способы фиксации формы кожаных изделий. Наиболее распространенным способом является сушка изделий в деформированном состоянии. Недостатком способа является то, что сушка должна производиться в формах или на колодках и требует продолжительного времени. Кроме того, применяют пропитку кож вяжущими веществами - клеями, латексами и др. С увеличением влажности пластичность кож хромового дубления, напротив, уменьшается. Так, по данным Н. Д. Закатовой, при повышении влажности кож хромового дубления с 10 до 70% остаточная деформация снижается с 70 до 20%. С увеличением содержания Сr2O3 пластичность кож снижается.

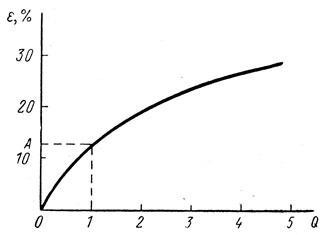

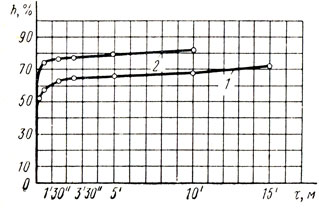

П. А. Большаков исследовал влияние важнейших факторов на остаточную деформацию деталей из подошвенной кожи после формования. Остаточную относительную деформацию определяли по отклонениям формы детали от профиля формующих пресс-форм (рис. V.30). Согласно опытным данным продолжительность выдержки детали в пресс-форме под нагрузкой неодинаково влияет на остаточную деформацию в течение всего времени выдержки (рис. V.31). Наибольший рост остаточных деформаций происходит в первые секунды выдержки, затем он замедляется и по истечении 3 мин существенно не изменяется. Изменяя время выдержки, можно найти оптимальную величину, обеспечивающую высокое качество формования и наибольшую производительность оборудования. Желая по-лучить большую производительность при формовании, нельзя ориен-тироваться на время выдержки 2,5-5 мин, так как при этом наибольшая производительность равна 84-168 шт. в смену. Поэтому надо изыскивать способы формования, обеспечивающие заданную остаточную деформацию при минимальной выдержке.

Рис. V.30. Схемы определения остаточных деформаций образцов (а) и (б) в пресс-формах: r и R - радиусы кривизны; fF - полная деформация; f1F1 - остаточная деформация

Рис. V.31. Кривые зависимости остаточных деформаций подошвенной кожи рантового метода крепления от времени выдержки под давлением q, Па: 1 - 6⋅10-2; 2 - 12⋅10-2

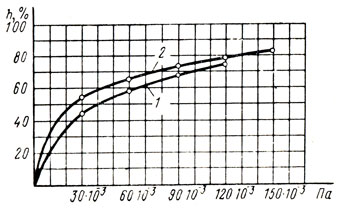

При увеличении удельного давления q остаточная деформация увеличивается (рис. V.32). Нос увеличением удельного давления, а следовательно, и мощности пресса повышаются его металлоемкость, габарит и энергоемкость, т. е. стоимость пресса как в изготовлении, так и в эксплуатации зависит от давления. В общем виде эта зависимость не установлена. Однако можно сказать, что с увеличением мощности стоимость пресса возрастает. Таким образом, исходя из меньшей стоимости и наибольшей производительности прессов, необходимо уменьшать время выдержки и давление.

Рис. V.32. Кривые зависимости остаточных деформаций подошвенной кожи рантового метода крепления от давления и времени: 1 - 30 с; 2 - 2 мин 30 с

Нагревание пресс-форм изменяет условия формования и снижает время выдержки и давление при одних и тех же остаточных деформациях. Установлено, что повышение температуры пресс-формы с 20 до 60° С при формовании подошвенной кожи рантового метода крепления увеличивает остаточную деформацию с 60 до 90%.

Остаточная деформация в большей степени зависит от температуры, чем от давления, поэтому прежде всего необходимо установить максимально допустимую для данного материала температуру, позволяющую снизить удельное давление.

Уменьшая радиус кривизны пресс-форм, можно значительно увеличить остаточную деформацию формуемой детали. Кроме того, при увеличении скорости приложения, нагрузки предел прочности при сжатии материала повышается, т. е. при формовании сжатием можно применять высокоскоростные режимы [11].

Формовать сжатием можно с применением пресс-форм и без них.

Формование в пресс-формах

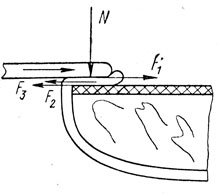

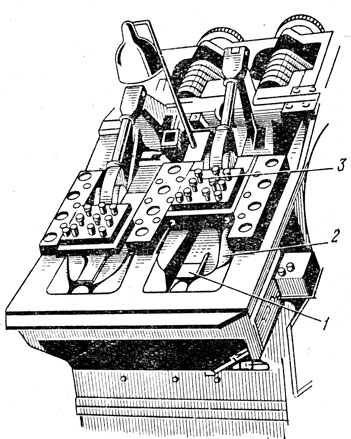

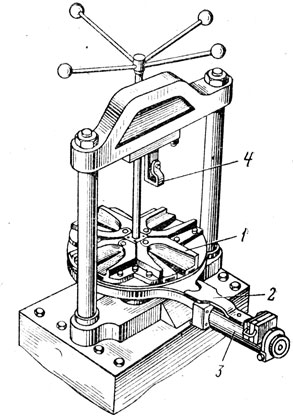

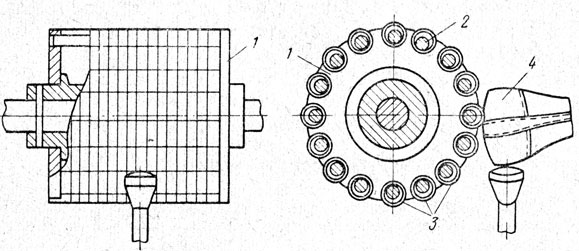

Формование сжатием в пресс-формах осуществляется на механических и гидравлических прессах. При формовании максимально деформируются кожаные каблуки, которые набирают из нескольких фликов, скрепляемых между собой. Между предпоследним фликом и фликом, образующим внутреннюю поверхность каблука, устанавливают конусную полоску (кранец). Собранный из пластов, выкроенных из слабых и рыхлых участков кожи, такой каблук обязательно должен быть отформован. В противном случае при носке обуви он быстро потеряет форму. Каблук формуется на каблучном прессе, имеющем опорный стол 1, боковые матрицы 2 и пуансон 3 (рис. V.33). Высота подъема стола пресса постоянна, поэтому давление регулируется опусканием или подниманием упорного пуансона 3, имеющего выпуклость 4 для образования верхней вогнутой поверхности каблука. Пуансон устанавливается в требуемое положение перед прессованием, поэтому все каблуки прессуют на одну величину, т. е. пресс работает по принципу постоянства деформации.

Рис. V.33. Схема работы каблучного пресса: а - открытая пресс-форма; б - закрытая пресс-форма

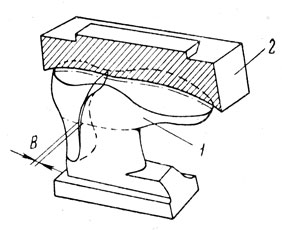

Для формования подошв, стелек и геленков требуется более низкое давление, чем для формования каблуков, потому что их не нужно уплотнять в такой степени. Формование осуществляется на механических и гидравлических прессах, исполнительными органами которых являются пресс-формы. Деталь закладывают между верхней и нижней матрицами пресс-формы.

Механические прессы 05020/Р4, 05020/Р5 для формования подошв и стелек оборудованы двумя пресс-формами. В то время как в одной из них производится формование, в другую закладывают очередную деталь (рис. V.34). Высота подъема нижних матриц 1 постоянна, поэтому для создания потребного давления регулируется положение по высоте верхних матриц 2, закрепленных в неподвижной траверсе, т. е. пресс работает по принципу постоянства деформации.

Рис. V.34. Схема работы механического пресса для формования подошв

Для предварительного формования задников из кожи и искусственных материалов применяется двухсекционный пресс 05062/Р3 также механического действия. Задник устанавливают между пуансоном 1 и полуматрицами 2 (рис. V.35) таким образом, чтобы припуск на затяжную кромку выступал над плоскостью пуансона. После включения пресса матрицы обжимают боковую поверхность задника, затяжная кромка загибается и разглаживается утюгом в одной секции пресса, а в другой секции рабочие органы устанавливаются в исходное положение. Мощность пресса (10-14)⋅103 Н (10-14 тс).

Рис. V.35. Головка пресса для формования задников

| Давление, Па (кгс/см2) | (5-7,5)⋅106(50-75) |

| Время выдержки, с | 10-20 |

| Температура пресс-форм, °С | 60-65 |

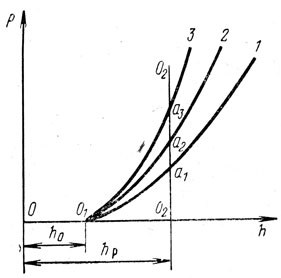

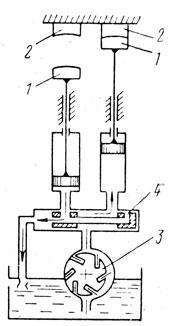

Рассмотрим графики процесса формования материала одинаковой толщины, но различной жесткости на механических прессах, работающих по принципу постоянства деформации. Кривые 1-3 (рис. V.36) характеризуют жесткость материала. Из рис. V.36 видно, что формование начинается от точки О1. Расстояние h0, соответствующее холостому ходу пресс-формы, зависит от толщины материала. Участок O2O2, соответствующий окончанию хода нижней пресс-формы, пересекает кривые жесткости материала в точках а1, а2, а3, которые соответствуют различным усилиям Р формования. Чем больше жесткость материала, тем больше усилие формования. Чтобы усилие не превышало допускаемого, пресс имеет масляные амортизаторы, расположенные над верхними матрицами. При увеличении усилия амортизаторы сжимаются и предохраняют детали пресса от перегрузки. Для получения значительных и постоянных усилий применяют гидравлические прессы.

Рис. V.36. Графики процесса формования материала на механических прессах

Гидравлические прессы НФБ также имеют две формующие матрицы (рис. V.37), но в отличие от механических прессов работают по принципу постоянства усилия. Поэтому нижняя пресс-форма 1 останавливается в верхнем положении, прижав деталь с определенной силой к верхней пресс-форме 2. В гидравлических прессах давление для подъема нижней пресс-формы создается ротационным 3 и поршневым 4 насосами высокого давления. При формовании давление на деталь создается поршневым насосом, а ротационный выключается. Давление поршневого насоса можно регулировать. Удельное давление на деталь

где qп - давление в гидравлической системе, Па;

Fп - площадь поршня, м2;

Fд - площадь детали, м2.

Рис. V.37. Схема работы гидравлического пресса для формования подошв

Так как площадь поршня пресса постоянна, удельное давление на материал зависит от давления в гидравлической системе и площади формуемой детали. Давление в гидравлической системе может изменяться от 0,06 до 0,3 Па. Давление в гидравлической системе пресса необходимо регулировать с учетом площади детали и потребного давления.

Рассмотрим графики процесса формования материала на гидравлических прессах, работающих по принципу постоянства усилия. Деформация материала различной жесткости - кривые 1-3 (рис. V.38) - продолжается до тех пор, пока сопротивление его не будет равным усилию, на которое настроен пресс. При настройке пресса на давление Р0 линия Р0Р0 будет пересекать кривые жесткости материала в точках a1, а2, а3, которые соответствуют деформациям h1, h2, h3, возникающим при формовании. Чем больше жесткость материала, тем меньше деформация. Изменяя Р в пределах Р'0 и P"0, можно получить большие или меньшие деформации.

Рис. V.38. Графики процесса формования материала на гидравлических прессах

| Давление, Па (кгс/см2) | (3-18)⋅106(30-180) |

| Время выдержки, с | 25-30 |

| Температура пресс-форм, °С | 40-80 |

Зарубежные фирмы рекомендуют изменять давление в зависимости от вида обрабатываемой обуви.

| легкой | 6⋅106 Па (60 кгс/см2) |

| тяжелой | 10⋅106 Па (100 кгс/см2) |

| особо тяжелой с двойной подошвой | 12⋅106 Па (120 кгс/см2) |

В последние годы все больше используются машины для формования грани пяточной и носочной частей обуви с помощью пресс- форм. По принципу действия машины могут быть разделены на две группы:

для формования пяточной и носочной частей заготовки до обтяжки;

для формования грани пяточной и носочной частей отформованной обуви.

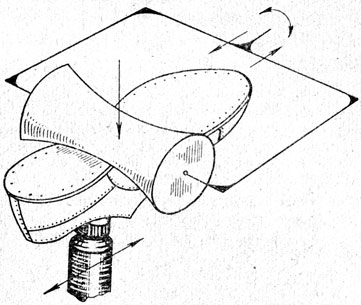

При формовании заготовок на машинах первой группы требуется из плоского материала получить заданную пространственную форму, а также его уплотнить. Предварительное формование пяточной и носочной частей заготовки сжатием облегчает их формование растяжением на обтяжных и затяжных машинах, а также дает возможность получить более точную форму и хорошо отформованную грань. Пяточную часть заготовки юфтевой обуви предварительно формуют на машине ПИГ. Технологический процесс осуществляется следующим образом. Обрабатываемую заготовку надевают затяжной кромкой вверх на наклонный металлический пуансон (рис. V.39) и фиксируют ее положение. При включении машины пяточная часть заготовки обжимается и формуется пуансоном 1, двумя матрицами 2 и утюгом 3. Обжимные матрицы, скользя по боковым поверхностям заготовки, не только сдавливают, но и несколько растягивают ее пяточную часть вместе с задником.

Рис. V.39. Рабочие инструменты (а) и схема машины ПИГ (б)

| Давление, Па (кгс/см2) | (4-6)⋅106(40-60) |

| Время выдержки, с | 10-15 |

| Температура пресс-форм, °С | 50-60 |

Пяточную часть заготовки с термопластичными задниками формуют на машине МФЗ. Термопластичные задники перед вставкой в заготовку разогревают на металлической плите при температуре 40- 50° С в течение 20 с. Заготовку ср вставленным задником надевают на пуансон 2 (рис. V.40). При включении машины пуансон движется вперед, так как крылья заготовки зажимаются специальными щечками 1, пяточная часть заготовки растягивается. Одновременно с растяжением расправляется задний шов заготовки. Машина останавливается. При втором включении машины матрицы 3 сближаются и плотно обхватывают пуансон с надетой на него заготовкой. Матрицы и формующие пластины 4, расположенные под ними, одновременно сближаются.

Рис. V.40. Головка машины МФЗ (вид сверху)

| Температура, °С: | |

| пуансона | 150-170 |

| формующих пластин | 70-80 |

| Время формования, с | 30 |

На машине можйо формовать заготовки разных фасонов и размеров при условии, что длина задников отличается незначительно. Например, в пресс-формах для формования заготовок девичьей обуви можно также формовать заготовки школьной и женской обуви, но нельзя формовать заготовки мужской и детской обуви. Возможность формования на машине заготовок различных фасонов и размеров объясняется тем, что задник, разогретый до температуры 150-170° С, принимает форму пяточной части колодки при выполнении обтяжно-затяжных операций.

Пяточную часть заготовки сандалей формуют на машине 02093/P3. Увлажненную заготовку вместе с жестким задником устанавливают затяжной кромкой вверх в пресс-форму между матрицей 1 и пуансоном 2 (рис. V.41) так, чтобы затяжная кромка выступала за верхнюю грань пуансона на заданную высоту. После фиксации заготовки в рабочем положении и включения машины затяжная кромка отгибается наружу, и пяточная часть заготовки формуется.

Рис. V.41. Рабочие инструменты (а) машины для формования пяточной части заготовки сандалей (б)

| Время выдержки, с | 15 |

| Температура пресс-форм, °С | 80-90 |

Влажность заготовки при формовании 28±3%.

Носочную часть заготовки сандалей формуют на машине 02043/Р1. Увлажненную заготовку устанавливают в пресс-форму и. фиксируют ее в рабочем положении. При включении машины затяжная кромка отгибается наружу, и носочная часть заготовки формуется.

| Время выдержки, с | 15 |

| Температура пресс-форм, °С | 80-90 |

Влажность заготовки должна быть 28±3%.

После затяжки заготовки, особенно на машине ЗВ-1, в пяточной и носочной частях ее могут образовываться складки и плохо отформованная грань. Грань носочной и пяточной частей обуви формуют после затяжки в большинстве случаев в пресс-точках. Носочную и пяточную части юфтевой обуви всех видов формуют на полуавтомате ГФ.

Носочную и пяточную части обуви всех видов, родов, фасонов и размеров формуют на прессе ПГФ. Обрабатываемую заготовку устанавливают в матрицу 1 носочной или пяточной частью следом вниз. Раздвижные матрицы сдвигают вилкой 2 (рис. V.42).