Глава VI. Механические методы скрепления деталей

Скрепление деталей - одна из основных операций производства изделий из кожи. Операции скрепления можно разделить на основные и вспомогательные [1, 2]. К первым относятся скрепление деталей заготовки, прикрепление подошв и каблуков, ко вторым - скрепление фликов кожаного каблука перед формованием, прикрепление простилки и т. д. К вспомогательным операциям предъявляют меньшие требования, чем к основным операциям, поэтому они самостоятельно не рассматриваются.

На прочность шва механического скрепления деталей влияют:

характер сил, обеспечивающих и сопротивляющихся нарушению соединения;

свойства скрепляющего материала;

свойства скрепляемых материалов;

изменение свойств материалов при скреплении (форма заточки иглы, диаметр, угол ориентации заточки и др.);

плотность прижатия деталей;

длина стежка, или расстояние, между скрепляющими стержнями;

число строчек или рядов скрепления;

работа исполнительных органов машины.

§ 1. Скрепление деталей верха обуви

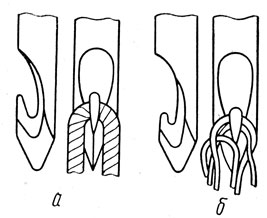

Детали верха скрепляют нитками на швейной машине. Игла машины прокалывает материал и протаскивает через него нитку. В зависимости от типа машины нитка захватывается снизу петлителем или челноком, которые образуют петлю и перекидывают ее через ту же нитку, образуя однониточный стежок, или переплетают ее со второй ниткой, образуя двухниточный стежок. От места расположения петель различают стежки наружного и внутреннего переплетений.

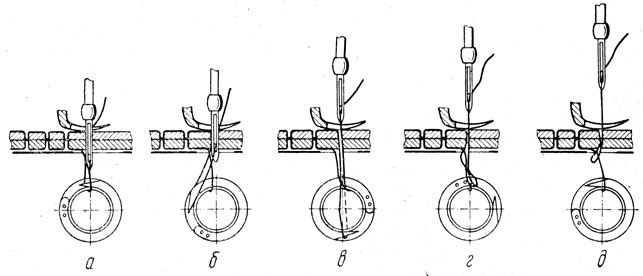

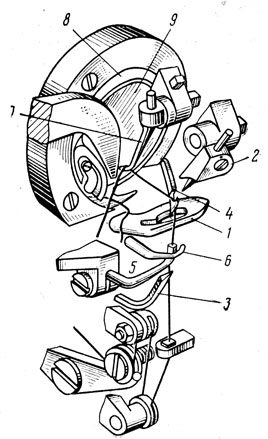

Двухниточные стежки внутреннего переплетения образуют машины с челноком. Челнок-крючок, захватив петлю, образованную иглой (рис. VI.1, а), ведет ее вокруг шпули (рис. VI.1, б). Доведя петлю до половины шпули (рис. VI.1, в), челнок продолжает двигаться в прежнем направлении. Расширенная им петля вытягивается из челнока (рис. VI.1, г) поднимающимся нитепритягивателем. Вытянутая вверх нитка затягивается в стежок. В это время челнок делает холостой поворот (рис. VI.1, д), игла снова опускается и, проколов материал, вводит в прокол нитку. Цикл повторяется.

Рис. VI.1. Схема работы исполнительных органов швейной машины с равномерно вращающимся челноком

Известно, что конструкция шва зависит от положения той или иной детали и ее работы во время носки обуви [1]. Кроме того, выбирая конструкцию шва, необходимо учитывать механическое воздействие на заготовку при формовании верха обуви. Детали заготовки должны быть скреплены нитками так, чтобы при ее растяжении в процессе обтяжки примерно на 10% швы не расходились.

В процессе производства и при носке обуви детали верха, а следовательно, и швы подвергаются большим разрушающим воздействиям - растяжению на 10%, многократному изгибу, трению, увлажнению, сушке и др. Поэтому к ниточному шву предъявляют высокие требования: он должен быть прочным и эластичным, допускаемая минимальная прочность в зависимости от материала аготовки и числа строчек 70-150 Н/см (7-15 кгс/см).

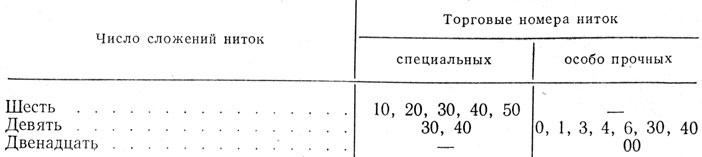

Прочность скрепления зависит от сопротивляемости межзвеньевых участков материала прорыву ниткой и сопротивляемости ниточных звеньев разрушению под действием нагрузок со стороны этих же участков. Величины сил сопротивления зависят в первую очередь от прочности ниток и межзвеньевых участков материалов, а также от степени их ослабления при строчке. Для скрепления деталей верха применяют специальные и особо прочные хлопчатобумажные нитки в шесть, девять и двенадцать сложений (табл. VI.1).

Таблица VI.1. Номера хлопчатобумажных ниток, применяемых для скрепления деталей верха обуви

Прочность и удлинение при разрыве ниток зависят от номера и числа сложений и колеблются соответственно от 9 до 70 Н (от 0,9 до 7 кгс) и от 3,5 до 8,5%. С уменьшением номера увеличиваются прочность и удлинение ниток, что должно повышать прочность скрепления деталей. Однако использование более толстых ниток связано с применением швейных игл больших диаметров, т. е. с большим ослаблением скрепляемых материалов. Кроме того, шов должен удовлетворять эстетическим требованиям. Поэтому повышение прочности скрепления путем применения ниток большего диа-метра весьма ограничено. Необходимо увеличивать прочность, не увеличивая толщину нитки.

В настоящее время для скрепления деталей применяют нитки капроновые и лавсановые. Эти нитки по сравнению с хлопчатобумажными при равной толщине имеют более высокие прочность и удлинение, более стойки к многократному изгибу, растяжению, истиранию, а также к действию влаги, кислот, щелочей, масел, жиров, микроорганизмов и морозостойки.

Чтобы при формовании заготовки и при носке обуви детали не смещались, натяжение ниток в стежке должно быть достаточным. При нормальной работе машины натяжение должно достигать 2,5-3,5 Н (250-350 гс). При нормальном натяжении ниток шов имеет хороший внешний вид и меньшую истираемость наружных звеньев. При сильном натяжении нитки находятся в перенапряженном состоянии, и скрепление получается жесткое, малоэластичное [2].

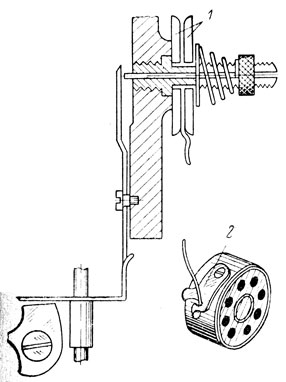

Для обеспечения необходимого натяжения ниток и переплетения их в середине толщины материала швейные машины снабжены тормозами для верхней 1 и нижней 2 ниток (рис. VI.2). Так как швейные машины не имеют приспособления для автоматического регулирования подачи ниток на стежок при изменении толщины материала, место переплетения их обычно несколько отклоняется от середины.

Рис. VI.2. Тормоз для натяжения ниток

При протаскивании нитки через скрепляемые материалы возникает трение между нею и материалами, а также между ниткой и иглой, что снижает прочность нитки. Это снижение может быть значительным, так как нитка до образования стежка должна пройти сквозь ушко иглы 35-40 раз, потому что длина нитки, расходуемая на образование одного стежка, примерно в 35-40 раз меньше длины ее, которая протягивается сквозь ушко. На снижение прочности нитки влияют тип, размер и качество отделки иглы, правильный подбор номеров иглы и нитки, натяжение нитки, состояние и марка швейной машины и другие факторы.

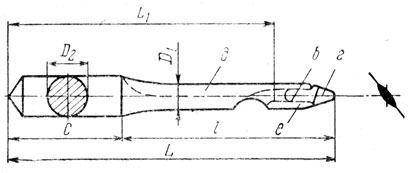

Исследования показывают, что большое значение для получения прочного и красивого шва имеет конструкция иглы. Швейная игла (рис. VI.3) имеет колбу С, лезвие l, ушко b и острие г. Лезвие иглы снабжено длинным д и коротким е желобками. Некоторые иглы, кроме желобков, имеют продольную выточку со стороны короткого желобка, образующую выемку над ушком. Желобки служат для Уменьшения потерь прочности нитки из-за трения ее о материал и иглу.

Рис. VI.3. Схема швейной иглы

По ГОСТ 7322-55 швейные иглы подразделяются на типы по форме лезвия и форме заточки острия. Тип иглы обозначается арабскими цифрами. Заточка острия иглы может быть круглой, овальной, лопаточкой, ромбической, трехгранной и квадратной. Иглы каждого типа делятся на группы в зависимости от диаметра D2 и длины колбы С, общей длины L и расстояния от начала ушка до конца колбы L1. Группы обозначаются заглавными буквами русского алфавита (А, Б, В и т. д.). По диаметру лезвия D1 иглы подразделяются на номера. По ГОСТ 7322-55 номер иглы равен номинальному значению диаметра лезвия, увеличенному в 100 раз. Например, тип иглы 1, группа А № 100 или сокращенно игла 1А № 100 (ГОСТ 7322-55).

На прочность скрепления оказывают большое влияние форма заточки острия иглы, структура и свойства соединяемых материалов.

Игла с круглым острием, прокалывая материал, раздвигает и уплотняет волокна кожи или нити ткани по стенкам прокола. Круглое острие не имеет режущих граней, поэтому материал по линии строчки ослабляется незначительно. При прокалывании такой иглой толстых и плотных кож возникает большая сила трения между поверхностью иглы и стенками прокола, а также между ниткой и материалом и ниткой и иглой. При этом игла сильно нагревается, теряет стойкость и быстро тупится, следовательно, может погнуться и сломаться. Исследования показывают, что игла, совер-шающая свыше 2000 проколов в минуту, нагревается до температуры 300-350° С, поэтому она применяется только для скрепления деталей из текстильных материалов или из мягких кож, раздвигание нитей или волокон которых не оказывает большого сопротивления.

Игла с овальной заточкой острия имеет две режущие грани, расположенные справа и слева под углом 45° к оси ушка иглы. При прокалывании игла вначале разрезает волокна или нити материала, а затем раздвигает и деформирует их. При этом не возникает большого трения между лезвием иглы и материалом, а также между ниткой и материалом и ниткой и иглой.

Игла с заточкой лопаточкой также имеет две режущие грани, направление которых совпадает с осью ушка (поперечная лопаточка), или перпендикулярно к ней (продольная лопаточка). Эта игла также вначале разрезает волокна или нити, а затем их раздвигает и деформирует, причем игла с заточкой поперечной лопаточкой делает проколы, перпендикулярные линии строчки, а с заточкой продольной лопаточкой - вдоль линии строчки.

Иглы с трехгранной и четырехгранной (квадратной) заточкой имеют соответственно три и четыре грани и вначале также разрезают волокна или нити материала, а затем раздвигают и деформируют их. Иглы с овальной, ромбической, трех- и четырехгранной заточкой и заточкой лопаточкой применять для скрепления деталей из тканей и искусственных кож на тканевой основе нецелесообразно, так как они резрезают волокна, что разлохмачивает ткань в месте прокола и снижает ее прочность. Для скрепления деталей из этих материалов в основном используют иглы с круглой заточкой острия. При скреплении деталей из кожи, наоборот, целесообразно применять иглы со специальной заточкой, которая, прорезая материал, облегчает прохождение иглы и вызывает меньшее трение.

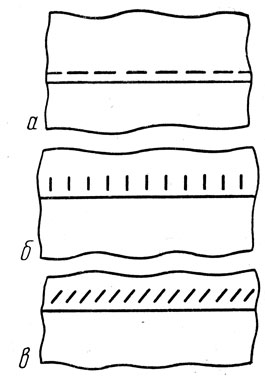

При прокалывании иглой материал ослабляется по линии строчки. Из рис. VI.4 видно, что материал максимально ослабляется при использовании иглы с заточкой острия продольной лопаточкой (рис. VI.4, а) при одной и той же величине стежка. При этом стежок хорошо утягивается и имеет красивый вид. Наименьшее ослабление материала происходит при скреплении деталей иглой с заточкой острия поперечной лопаточкой (рис. VI.4, б). Казалось бы, что для скрепления деталей из кожи нужно брать иглу с заточкой острия поперечной лопаточкой. Но при надрезе материала такой иглой невозможно получить правильную укладку стежка. Овальная или повернутая влево ромбическая заточка острия иглы несколько больше ослабляет материал, но дает возможность получить красивый шов, потому что надрезы позволяют верхнему звену стежка располагаться прямолинейно (рис. VI.4, в).

Рис. VI.4. Схемы расположения проколов материала от лезвия игл с различной заточкой

Поэтому для скрепления деталей верха из кожи применяют иглы с овальной или ромбической левой заточкой острия.

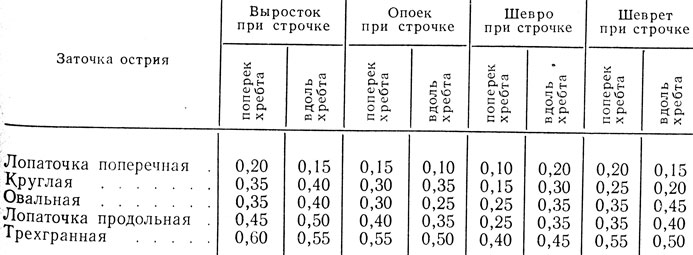

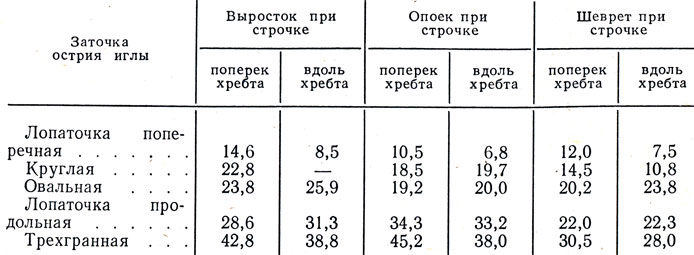

Кроме формы заточки острия, на снижение прочности материала влияют его структура и свойства (табл. VI.2).

Из табл. VI.2 видно, что степень ослабления прочности в основном зависит от заточки острия иглы и в меньшей степени от вида материала. Наименьшее снижение прочности материала дает игла с заточкой острия поперечной лопаточкой, затем круглой и овальной.

Таблица VI.2. Степень ослабления прочности кож проколами игл с разной заточкой острия

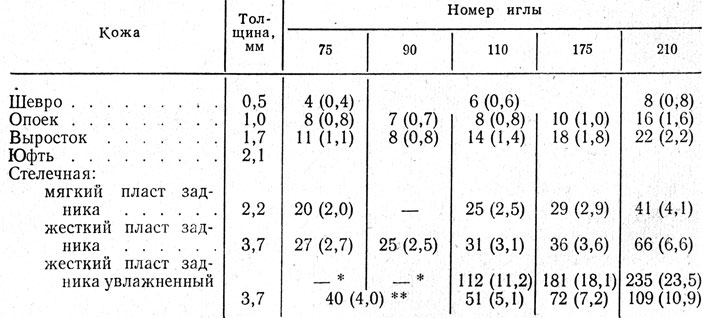

Кроме формы заточки острия иглы, на прочность скрепления влияет диаметр иглы. Чем больше диаметр, тем больше прокол, следовательно, и больше ослабление материала по линии строчки при одной и той же величине стежка. Выбор диаметра лезвия (номера иглы) определяется сопротивлением материала прокалыванию иглой, а также диаметром нитки. Наименьшим сопротивлением прокалыванию иглой обладают ткани: 0,23-9,5 Н (от 0,023 до 0,950 кгс). При прокалывании кожи возникают более значительные силы. В табл. VI.3 приведены силы, необходимые для прокалывания различных кож иглами разных номеров.

Таблица VI.3. Силы, Н (кгс), необходимые для прокалывания кож

* (Игла изгибалась и ломалась.)

** (Игла изгибалась.)

Данные табл. VI.3 показывают, что с увеличением диаметра лезвия (номера иглы) и толщины материала значительно возрастают силы при прокалывании.

Прочность Р1 проколотого материала, по данным В. Н. Цветкова [3], можно определить по формуле

Р1 = Р (1 - αdn),

где Р - прочность непроколотого материала;

d -диаметр иглы, мм;

α - коэффициент ослабления, зависящий от свойств материала;

n - число проколов на 1 см строчки.

Коэффициент α для опойка равен 0,20-0,30, для шевро - 0,25-0,35, для выростка - 0,35-0,40.

При выборе номера иглы следует учитывать силы, необходимые для прокалывания материалов. Швейные иглы изготовляют из стальной углеродистой отожженной проволоки марки НЗ-А.

Ниже приведены силы, необходимые для разрушения игл при продольном сжатии и изгибе.

| Номер иглы | Сила, H (кгс) |

|---|---|

| 90 | 60 (6,0) |

| 110 | 95 (9,5) |

| 175 | 190 (19) |

| 210 | 260 (26) |

Сопротивление игл продольному сжатию зависит не только от материала и диаметра иглы, но и от ее длины. Длина иглы выбирается исходя из ее хода.

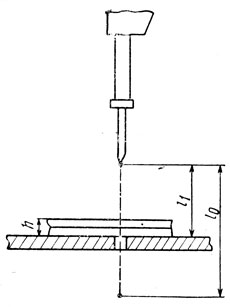

Величина погружения иглы определяется расположением челнока под игольной пластинкой, а также условиями образования петли. Для уменьшения хода иглы при конструировании машин стремятся расположить челнок так, чтобы его носик проходил на возможно меньшем расстоянии от игольной пластинки. Общий ход иглы (рис. VI.5) l0 слагается из движения иглы от крайнего верхнего положения до верхней плоскости игольной пластинки l1 и от нее до крайнего нижнего положения. Если считать рабочим ходом lр иглы величину ее продвижения от начала прокола материала и до крайнего нижнего положения, то

lp = l0 - l1 + h

где h - толщина материала.

Рис. VI.5. Схема определения рабочего хода иглы

Поэтому тип и группу иглы выбирают в соответствии с классом швейной машины. Понятно, что частота проколов сильно влияет на степень ослабления материала: чем меньше шаг стежка, тем больше ослабление материала. Уменьшая шаг стежка, можно просечь материал иглой. Следовательно, для сохранения прочности материала выгоднее делать как можно меньше проколов. Но уменьшение числа стежков на единицу длины строчки уменьшает прочность скрепления. Поэтому необходимо установить оптимальное число стежков на единицу длины, при котором получался бы шов с равными сопротивлениями нитки и проколотого материала.

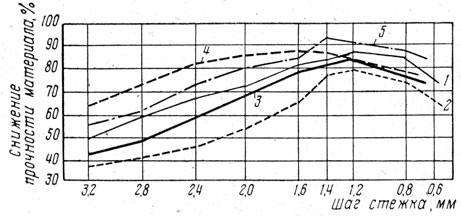

Из рис. VI.6 видно, что с увеличением числа стежков на единицу длины строчки прочность шва сначала возрастает, потому что число проколов незначительно и разрыв идет только по нитке. С увеличением числа проколов прочность шва снижается, и материал рвется. Прочность шва растет до определенного предела [3].

Рис. VI.6. Кривые зависимости прочности шва различных материалов от шага стежка: 1 - шеврет; 2 - опоек; 3 - выросток; 4 - конская кожа; 5 - свиная кожа хромового дубления

Как показывает рис. VI.6, различные материалы имеют свое оптимальное число стежков, зависящее от сочетания указанных выше факторов. Оно колеблется от 5,5 до 8,5 стежков на 1 см длины шва, или от 1,8 до 1,15 мм шага стежка.

Оптимальное число стежков для ткани - 6-7 на 1 см [4].

Как видно из рис. VI.6, строчка снижает прочность материала на 15-25%.

Число строчек также влияет на прочность шва. Вторая строчка увеличивает прочность шва примерно на 70%. Это объясняется тем, что прочность материала, проколотого иглой, была равна прочности ниток [3-5]. Но так как кожа и нитки имеют неравномерную прочность, то при определенных сочетаниях прочности нитки и материала происходит разрыв по ниткам однорядной строчки или по коже в зависимости от того, какое место является более слабым.

При двухрядной строчке той же частоты почти всегда разрывается кожа, а при трехрядной и более - только кожа. Увеличение числа рядов строчек сверх трех при том же размере стежка не увеличивает прочности шва.

С увеличением расстояния между строчками прочность шва возрастает незначительно, но расход материала увеличивается на 1-5%. Поэтому наиболее рационально расстояние между строчками 1,5-5 мм.

На качество шва влияет работа исполнительного механизма машины. Шов должен быть прямой или плавной кривизны, образованной прямолинейно уложенными, хорошо утянутыми и одинаковой длины стежками (исключение составляет зигзагообразная строчка). То и другое определяется работой транспортера. Материал в швейных машинах транспортируется кольцевым или реечным транспортером, к которому он прижимается лапкой или прессующим роликом.

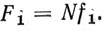

Сила трения F1 между рейкой и нижним материалом (рис. VI.7) определяется силой давления N лапки на материал и коэффициентом трения f1 между материалом и рейкой:

Вместе с нижним движется и материал, лежащий на нем (при скреплении двух материалов); так как они сшиты, между ними создается трение F2 = Nf2, где f2 -коэффициент трения нижнего материала о верхний.

В момент начала транспортирования, а также при движении верхний материал испытывает трение о нижнюю поверхность лапки, которое и задерживает материал под нею. Величина этого трения

F3 = Nf3,

где f3 - коэффициент трения материала о лапку.

Процесс движения материалов можно представить так. Рейка, захватив нижний материал с силой Р1 = F1 = Nf1, стремится переместить его вместе с собой. Поскольку между материалами создано трение F2 = Nf2, нижний материал, двигаясь, будет стремиться переместить и верхний материал, кото-рый лапка задерживает с силой F3 = Nf3.

Для продвижения материалов нужно, чтобы F1 > F3; F2 > F3 или f1 > f3 и f2 > f3.

Реечные транспортеры и прижимные лапки применяются при сострачивании тканей, так как из-за небольшой толщины и малой жесткости материалов необходимо создавать большую площадь зажима их между транспортером и лапкой, чтобы препятствовать стягиванию. При сострачивании кожаных деталей их необходимо спрессовывать для уплотнения шва и облегчения утяжки. В этом случае силы трения между материалом и лапкой достигают такой величины, что затрудняемся транспортирование материала или происходит его стягивание. Особенно ярко силы трения проявляются при сострачивании деталей из тканей с каучуковым покрытием, коэффициент трения которых о металл особенно велик. При сострачивании таких материалов применяют не лапку, а прессующий ролик, который уменьшает трение.

Кроме того, наличие малых радиусов кривизны в контурах деталей обуви и частые повороты изделия, заключенного между лапкой и транспортером, также приводят к необходимости уменьшать площадь зажима деталей. Достигается это применением кольцевого транспортера и прессующего ролика (см. рис. VI.7). При уменьшении площади контакта и при одних и тех же значениях нормального давления N получают большее удельное давление, следовательно, материалы больше сжимаются и получают большую остаточную деформацию. Сила трения между прессующим роликом (если он не получает принудительного движения) и верхним материалом F3 значительно меньше силы трения при применении реечного транспортера, а следовательно, материал при утяжке почти не стягивается.

Рис. VI.7. Схемы транспортирования изделия в швейных машинах: а - реечным транспортером; б - кольцевым транспортером

В последнее время в промышленности применяют машины, обеспечивающие беспосадочный шов. Подача материала осуществляется сверху роликом, принудительно вращающимся в направлении подачи материала, и снизу кольцевым транспортером. В момент транспортирования игла находится в крайнем нижнем положении и перемещается в направлении подачи.

§ 2. Штифтовые методы крепления подошв

Винтовой, гвоздевой и деревянно-шпилечный методы крепления подошв используются преимущественно при изготовлении рабочей и специальной обуви с верхом из юфти, кож хромового дубления и искусственных кож. Наиболее широко применяется гвоздевой метод крепления, меньше - винтовой. Деревянно-шпилечный метод почти не применяется.

Скрепление винтами (рис. VI.8, а) создается силой, состоящей из двух слагаемых: контактного трения поверхностей скрепляемых материалов и винта и сопротивления деформациям изгиба, среза и сжатия скрепляемых материалов, входящих в нарезки винта [6, 7].

Скрепление гвоздями (рис. VI.8, б) создается главным образом значительным сопротивлением подошвы смятию шляпкой гвоздя, сопротивлением стельки разгибанию острия гвоздя и протаскиванию его через прокол при большой толщине стельки и сопротивлением прорыву стельки загнутым острием гвоздя при малой ее толщине [6, 8].

Рис. VI.8. Схемы штифтовых методов крепления подошв обуви: а - винтами; б - гвоздями

Подошвенные и стелечные материалы для гвоздевого метода крепления должны обладать высоким сопротивлением этим видам разрушения. Шляпка гвоздя со стороны подошвы и правильно загнутое острие со стороны стельки способствуют прочному креплению.

Стирание слоя подошвы, повторные изгибы, вызывающие сдвиги ее по поверхности скрепления и раскачивающие шпильки, винты и гвозди в стельке, повторные многократные увлажнения, влияние пота и другие факторы ослабляют шов.

Винтовой метод

Попытка применить металлический винт для прикрепления толстых и жестких подошв была вызвана потребностью найти более стойкий, чем деревянная шпилька или нитка, материал. Винтовой метод крепления подошвы появился в конце прошлого века. Сначала стремились создать машины для ввинчивания в обувь шурупов, затем шурупы заменили проволокой, нарезаемой самой машиной. Только в конце прошлого столетия была изобретена машина для винтового крепления подошв. Применение проволоки с двухходовой нарезкой для крепления позволило повысить производительность труда.

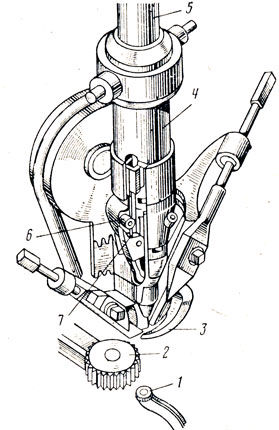

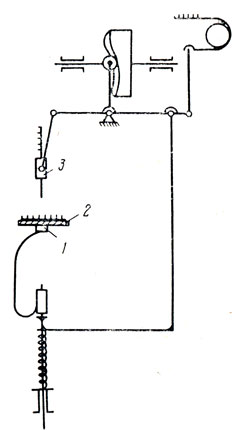

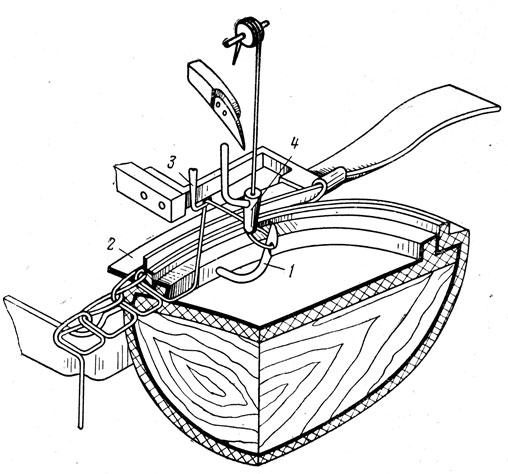

Обувь устанавливают на рог-упор 1 (рис. VI.9) так, чтобы край подошвы касался транспортера 2. Рог-упор прижимает скрепляемые материалы к верхнему упору 3 с силой 1200-1800 Н (120-180 кгс). После включения подачи винта муфта 4, вращаясь вместе со шпинделем 5, через который проходит проволока, движется вниз и наталкивается роликами 6 на клинья гребешков 7. Гребешки поворачиваются на своих осях, зубчатыми поверхностями вдавливаются в проволоку и зажимают ее. Дальнейшее опускание муфты с роликами заставляет гребешки вместе с зажатой проволокой двигаться вниз. Выталкивая проволоку из шпинделя 5 и одновременно вращаясь вместе с ним, гребешки ввинчивают ее в скрепляемые детали. Когда проволока завинчена, ножи сходятся и отрезают проволоку. После этого рог опускается, транспортер перемещает обувь, а муфта поднимается.

Рис. VI.9. Схема исполнительных органов винтовой машины

Винты изготовляют из латунной проволоки, содержащей 62% меди, 37,5% цинка и 0,5% примесей. Попытки заменить латунь более дешевым материалом, в частности сталью, не увенчались успехом. Главным недостатком всех испытанных металлов являлась их подверженность коррозии. Даже у винтов из биметаллов с антикоррозийным покрытием появлялась коррозия на торцах. Стельки в местах прикрепления таких винтов чернели и растрескивались. Разрушение стельки вокруг винта зависит от метода дубления кожи. Стельки таннидного дубления легче портятся, чем стельки хромового дубления. У стелек таннидного дубления отмечается значительное ороговение, появление трещин, коробление и разрушение.

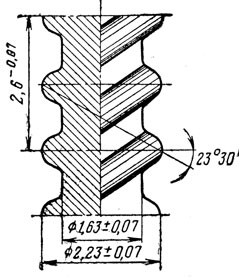

На прочность крепления влияют и параметры проволоки (рис. VI.10).

Рис. VI. 10. Параметры винтовой проволоки

Прочность крепления винтами в значительной степени зависит от качества скрепляемых материалов. Сила держания винта зависит от упругости материала. Материалы большой упругости и твердости обеспечивают прочное держание винта. Сопротивление вырыванию

| Условный модуль упругости кожи, Па (кгс/мм2) | Сопротивление вырыванию винта, Н/мм (кгс/мм) |

|---|---|

| (3-4)⋅1010 (3000-4000) | 120-130 (12-13) |

| (2-3)⋅1010 (2000-3000) | 100-120 (10-12) |

| (1,5-2)⋅1010 (1500-2000) | 70-100 (7-10) |

| (1,0-1,5)⋅1010 (1000-1500) | 50-70 (5-7) |

Влияние твердости резины на сопротивление вырыванию винта показано в табл. VI.4.

![Таблица VI.4. Влияние твердости резины на сопротивление вырыванию винта по данным Н. Л. Прилуцкой [9]](pic/000423.jpg)

Таблица VI.4. Влияние твердости резины на сопротивление вырыванию винта по данным Н. Л. Прилуцкой [9]

Очевидно, толщина материала существенно влияет на прочность винтового крепления. Особого внимания заслуживает тот факт, что снижается не только сопротивление вырыванию винта, но и прочность крепления. Это объясняется изгибанием материалов при вырывании винта. При изгибании уменьшается площадь соприкосновения материала с винтом и снижается сопротивление вырыванию (рис. VI.11).

Рис. VI.11. Схема местного прогиба подошвы

Увлажнение до 30% от массы образца увеличивает силу держания винта в подошве на 20% и в увлажненно-высушенной подошве на 25% [6, 7]. Следует иметь в виду, что при влажности кожи более 30% она теряет упругость и при высыхании из-за сильной усадки образуются просветы между стенками проколов и винтом, в результате крепление становится менее прочным. Следует считать, что увлажнение до 25-30% увеличивает прочность крепления подошв в среднем на 20% по сравнению с прочностью крепления подошв в воздушно-сухом состоянии (влажность 14-16%).

Увлажнение стельки для увеличения прочности крепления имеет еще большее значение, чем увлажнение подошвы, так как после сушилки стелька имеет незначительную (до 8%) влажность. При влажности воздушно-сухой стельки 14% сила держания винта в ней увеличивается на 30%, а в увлажненно-высушенной - на 40% [6,7].

Оптимальная влажность стельки - 22%.

Обувь винтового метода крепления хорошо выдерживает носку во влажных условиях. Потеря прочности (в пределах 35-40%) после увлажнения низа обуви восстанавливается в значительной мере при последующем высушивании.

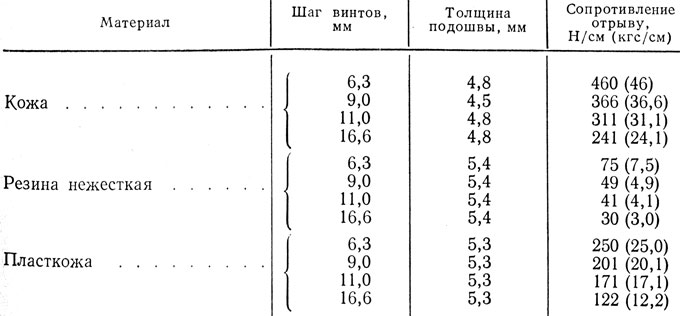

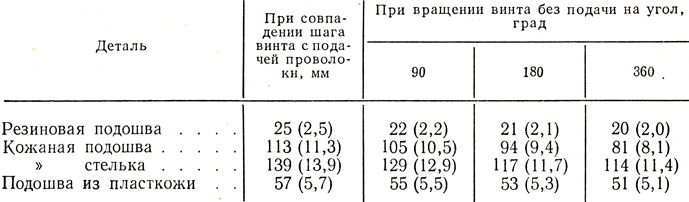

С изменением шага винтов [6, 7] меняется прочность шва (табл. VI.5).

Таблица VI.5. Зависимость прочности шва от шага винтов

Данные табл. VI.5 показывают, что при винтовом методе крепления кожаной подошвы даже при расстоянии между винтами 16,6 мм получается прочный шов (q > 200 Н/см, или 20 кгс/см). При креплении подошв из пласткожи оптимальным шагом является 9 мм. Практически шаг винтов для подошв из кожи и пласткожи в носочной части - 7-11 мм, в геленочной - 9-13 мм; для жесткой резиновой подошвы - 6-10 мм в носочной и в геленочной и пучковой частях - 8-11 мм.

В пяточной части подошв всех видов шаг винтов равен 11-16 мм.

На прочность крепления подошв винтами влияет и работа машины и форма острия винта, которая зависит от установки ножей. По данным ЦНИИКП, сопротивление вырыванию винта с острым концом составляет 110Н/мм (И кгс/мм), винта с тупым концом - 53 Н/мм (5,3 кгс/мм). Это объясняется тем, что винт с острым концом лучше центрируется и не так разрабатывает отверстие, как винт с тупым концом.

При ввинчивании в подошву проволока вращается и протягивается через шпиндель гребенками. Шпиндель вращается с частотой 70 с-1. Скорость подачи проволоки колеблется от 0 до 0,175 м/с. Это приводит к тому, что угол подъема винтовой нарезки проволоки (23° 30') не совпадает с углом подъема винтовой линии, получающейся при подаче проволоки: шаг винта -2,6 мм, машина подает за один оборот шпинделя 2,11-3,18 мм проволоки. Это приводит к смятию нарезки в подошвенном и стелечном материалах и к понижению силы держания винта (табл. VI.6).

Таблица VI.6. Сопротивление вырыванию а, Н/мм (кгс/мм), при совпадении шага винта с подачей проволоки и при вращении его без подачи

Как показали опыты А. И. Позняка [2], сила вырывания винта, ввернутого в материал на специальном приборе, дающем полное совпадение угла подъема винтовой линии при подаче винта с углом подъема его нарезки, больше силы вырывания винта из того же материала, но ввернутого на винтовой машине: для кожи,- на 40 и для резины - на 8%. При работе на винтовой машине коэффициент вариации сопротивления вырыванию винта равен для резины 15 и для кожи -35% по сравнению с коэффициентом вариации соответственно 9 и 20% на приборе. Это свидетельствует о существенном недостатке в работе винтовой машины.

Толщина низа обуви в различных участках неодинакова. Так, толщина носочной части больше, чем боковых частей, а пяточной больше, чем носочной. Понятно, что длина винта также зависит от толщины низа обуви. Машина имеет устройство, автоматически регулирующее подачу винта при изменении толщины низа обуви (рис. VI.12).

Рис. VI.12. Схема усьройства для автоматического регулирования подачи винта

Рог 1 винтовой машины, на который ставят обувь, давит на ее низ силой 1200-1800 Н (120-180 кгс). Это спрессовывает материал в месте ввертывания винта и приводит к получению более плотного шва. Рог можно установить на разном расстоянии от упорной пластинки 2 для обработки материалов различной толщины. Рог соединен кинематической цепью с механизмом гребешков 3, которые захватывают определенный отрезок проволоки, проходящей через шпиндель. Таким образом изменяется длина винта в зависимости от толщины низа обуви. Механизм гребешков необходимо настраивать очень точно, в противном случае длина винтов отклоняется от нормальной.

Для ввертывания винта в кожаную подошву и стельку требуется сила 500-900 Н (50-90 кгс). При изменении толщины и свойств материала, а иногда при попадании в затяжные гвозди сопротивление возрастает, и гребешки скользят по винту. При этом винт не проходит через всю толщину материалов низа (главным образом через стельку), что значительно ослабляет прочность крепления.

В связи с этим создано несколько приспособлений для контроля прохождения винта через низ обуви. Все приспособления построены по принципу разрыва цепи электрического тока при непрохождении винта через низ обуви, являющийся непроводником тока.

Перечисленные недостатки, а также потребность в плотных стельках и в жестких резиновых подошвах большой толщины привели к тому, что этот метод стал постепенно заменяться гвоздевым.

Гвоздевой метод

Метод крепления подошвы к верху обуви металлическими гвоздями получил распространение еще в конце прошлого столетия. Вначале машины для вбивания гвоздей применялись для прикрепления только пяточной части подошвы (под каблуком), затем их начали использовать и для прикрепления подошвы по всему периметру. В СССР гвоздевой метод применяется для производства тяжелой обуви на резиновой подошве. Работы советских исследователей [6, 8] дали возможность усовершенствовать этот метод и использовать его для производства специальной обуви.

Метод относится к методам внутреннего скрепления. Гвоздь, пройдя через подошву, затяжную кромку заготовки и стельку, загибается на стельку. Загибание гвоздя на стельку и шляпка значительно увеличивают его сопротивление вырыванию в первый период носки обуви.

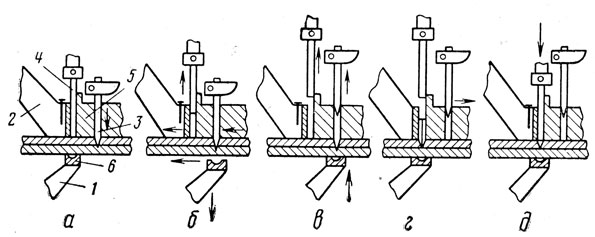

Машины АСГ-19, 04106/Р2 для забивания гвоздей имеют рог-упор, на который устанавливают обувь (рис. VI.13).

Рис. VI. 13. Схема работы исполнительных органов гвоздевой машины

Рог-упор 1 поднимается и прижимает скрепляемые материалы к верхнему неподвижному упору 2 силой 900-1000 Н (90-100 кгс). После включения машины шило 3 опускается и прокалывает подошву, затем опускается рог-упор, и шило передвигает обувь влево на расстояние шага гвоздей. Затем рог-упор снова поднимается и прижимает материалы к упору 2. Шило поднимается, выходит из подошвы и отходит вправо вместе с молотком 4. Молоток останавливается над отверстием, наколотым шилом. Гвоздеподающий механизм подает гвоздь в патрон 5, а опускающийся молоток, проходя через патрон, забивает гвоздь в подошву. Пройдя сквозь материал низа, гвоздь наталкивается на кнопку 6 с лункой, способствующей правильному загибанию острия. При ударе молотком гвоздь легко загибается, и вся система низа спрессовывается. Шляпка гвоздя должна быть несколько утоплена в подошве.

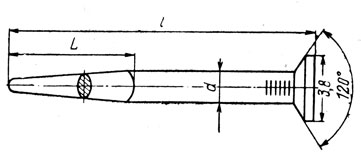

Гвозди имеют шляпку и острие (рис. VI. 14). Длина нормализованных гвоздей L = 10-20 мм, диаметр стержня гвоздей № 10 d = 1,8 мм, гвоздей остальных номеров d = 2,0 мм. Гвозди изготовляют из латуни Л-62 и антикоррозийного алюминиево-магниевого сплава АМГ-5. Стальные гвозди применять не рекомендуется по тем же причинам, что и стальные винты.

Рис. VI.14. Подошвенный гвоздь

На прочность крепления подошв влияют диаметр стержня, размер и форма острия, длина гвоздя при данной толщине низа обуви, шаг гвоздей, форма и размер загнутой части острия, показатели механических свойств материалов подошвы и стельки и работа машины.

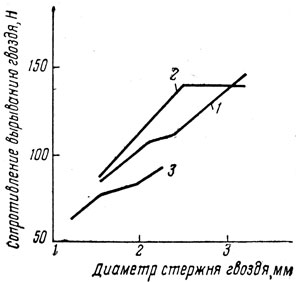

Диаметр стержня гвоздя влияет йа сопротивление вырыванию во второй стадии носки обуви. С увеличением диаметра стержня растет сопротивление вырыванию (рис. VI.15).

Рис. VI.15. Кривые зависимости сопротивления вырыванию гвоздей от диаметра: 1 - резина для винтового метода крепления; 2 - резина мягкая; 3 - резина жесткая

Установлено, что увеличение диаметра стержня неравномерно повышает сопротивление прокалыванию. Наблюдается периодичность увеличения и уменьшения сопротивления прокалыванию (см. рис. VI.15). Кривые показывают, что периоды спада сопротивления прокалыванию особенно сильно проявляются при диаметре d стержня гвоздя более 1,2 мм. Например, сопротивление прокалыванию иглой (в опытах А. А. Афанасьева [2] иглы разного диаметра заменяли гвозди) диаметром 1,4-1,6 мм почти в два раза меньше сопротивления прокалыванию иглой диаметром d = 2,0-2,2 мм.

Большое влияние на прочность шва в первый период носки оказывает и диаметр шляпки гвоздя dш. С увеличением диаметра шляпки dш [10] растет сопротивление Р прорыванию ею материала (табл. VI.7).

| dш, мм | 2,00 | 2,6 | 3,2 |

| Р, Н | 7,6 | 12,0 | 19,5 |

Для предохранения от истирания об опорную поверхность при носке обуви шляпку гвоздя, как указано выше, надо утоплять в подошву. В резиновую подошву шляпку глубоко утоплять не следует, так как материал, обладая большой упругостью, стремится вытолкнуть гвоздь, что при повторных изгибах обуви приводит к выпрямлению плохо загнутого острия гвоздя или к прорезанию им стельки. То и другое снижает прочность крепления, поэтому резиновая подошва должна быть пластичной.

Качество загиба острия гвоздя - один из основных факторов, влияющих на прочность крепления низа обуви. Качество загиба зависит от формы и размеров острия гвоздя, правильности прохождения его через материал и точности попадания в лунку рога. Если патрон направляет гвоздь не перпендикулярно поверхности подошвы, он может пройти мимо лунки и не загнуться. Острие отклонится (произойдет рассеивание гвоздей) от линии крепления, что обусловит неоднородное и слабое крепление. То же самое может быть при эксцентрическом положении шляпки и острия относительно оси гвоздя.

Чтобы крепление было достаточно прочным, сила прорывания стельки загнутым острием гвоздя, т. е. сила разгибания острия, должна быть не менее 220 Н. Для этого загибаемая часть острия должна иметь определенную длину и достаточную площадь поперечного сечения в месте изгиба, а материал стельки должен обладать необходимым сопротивлением прорыванию.

Установлено, что при толщине стельки 2,5 мм из кожи крупного рогатого скота длина загиба острия гвоздя должна быть 3,5 мм (при общей длине острия 7-9 мм), а сила S прорывания стельки около 200 Н (20 кгс).

Чтобы сопротивление гвоздя разгибанию достигало величины 200 Н, площадь поперечного сечения его в месте изгиба должна быть не меньше 1,25 мм2. Такое сечение обеспечивается при диаметре

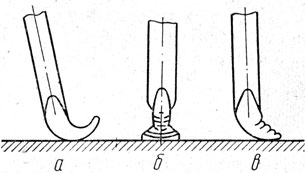

гвоздя 1,8 мм, длине острия 7-9 мм и при загибании острия на 1/2 его длины. Если длина загнутой части гвоздя меньше 3,5 мм, то сила 5 меньше 200 Н (20 кгс). При изгибании острия гвоздя в сечении, граничащем с цилиндрической частью стержня, необходимая для этого сила оказывается настолько большой, что одновременно изгибается и стержень гвоздя (рис. VI.16).

Рис. VI.16. Схемы изгибания гвоздя: а - нормальной длины; б - длиной больше нормальной

Искривление стержня ослабляет сопротивление гвоздя вырыванию, приводит к повороту шляпки, надлому стержня и выступанию загнутой части над стелькой. Шляпка искривленного гвоздя располагается не параллельно поверхности подошвы, вследствие чего создается впечатление, что гвоздь вбит наклонно.

На качество загиба гвоздя влияет правильное соотношение его длины (номера) и толщины низа обуви. Нормальная длина гвоздя должна быть равна толщине деталей низа плюс 3,5 мм на загиб и минус величина углубления шляпки. При овальной форме острия отклонение размеров от указанных ухудшает качество крепления. Если гвоздь длиннее нормального, его стержень изгибается; если гвоздь короче, размер загнутой части острия меньше требуемого. Так как толщина низа пяточной, геленочной и носочной частей затянутой обуви различна, рекомендуется прикреплять их гвоздями разной длины.

А. А. Афанасьев [11] показал, что коническое острие гвоздя способно расклепываться и загибаться без изгибания стержня, если острие деформируется не более чем на 1/2 его длины. У гвоздей с коническим острием с большим углом заострения (длина острия менее 7 мм) стержень часто деформируется или размер загнутой части меньше требуемого. Для обеспечения надежного загиба и предотвращения деформации стержня необходимо применять гвозди с малым углом заострения (длина острия 9 мм и выше) или с острием, имеющим по длине постоянное сечение, равное 0,5 сечения гвоздя.

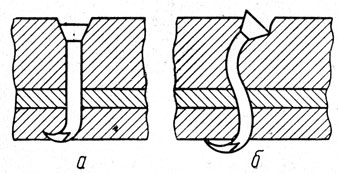

Форма загнутой части острия зависит от формы лунки и от того, в какое место ее попадает конец острия. Недопустимо, чтобы вместо загибания (рис. VI.17, а) гвоздь расклепывался (рис. VI.17, б), так как это сильно снижает сопротивление гвоздя вырыванию.

Рис. VI.17. Схемы загиба и расклепывания острия гвоздя

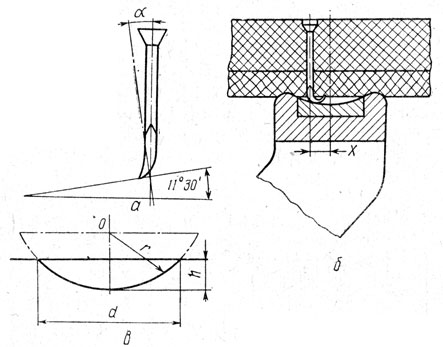

Расклепывание получается, если угол а направления удара гвоздя о поверхность лунки кнопки меньше угла трения гвоздя о кнопку (рис. VI. 18). Чтобы этого не происходило, гвоздь должен быть направлен к поверхности лунки под углом, большим угла трения, для чего ось лунки необходимо смещать относительно оси молотка (см. рис. VI.18). При соответствующем смещении оси лунки и при соблюдении строго нормального к плоскостям подошвы и стельки вбивания гвоздя острие его ударяется о край лунки под углом к нормали (в точке удара о ее поверхность), большим угла трения гвоздя о материал лунки, и образует плавный загиб. Минимальное смещение X оси лунки относительно оси молотка зависит от радиуса лунки и угла трения гвоздя о лунку (табл. VI.8):

X = r sin φ

где r -радиус кривизны лунки;

φ - угол трения гвоздя о лунку.

Рис. VI.18. Схемы загиба острия гвоздя о лунку кнопки: а - угол направлений удара гвоздя; б - смещение оси лунки относительно оси молотка; в - схема лунки

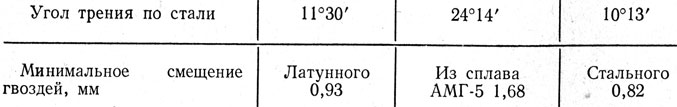

Таблица VI.8. Минимальное смещение различных гвоздей в зависимости от угла трения по стали при радиусе лунки 4,1 мм, диаметре 7 мм и глубине 2 мм

Учитывая зазоры в исполнительных механизмах, следовательно, и возможные отклонения движения подошвенных гвоздей от заданного направления, В. Н. Цветков [6, 8] рекомендует смещать ось лунки относительно оси молотка на 1,5-2,0 мм.

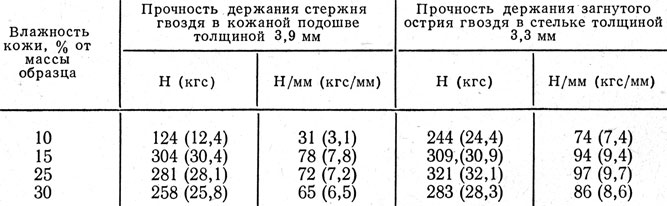

На прочность крепления влияет также влажность кожаных подошв и стелек (табл. VI.9.).

Таблица VI.9. Влияние влажности кожи на прочность крепления подошв

Влажность кожаной подошвы должна быть не ниже 15-18%, оптимальная влажность стельки -25%.

Шаг гвоздей оказывает большое влияние на прочность шва.

Для получения прочного крепления шаг гвоздей должен быть не менее 10 мм, расстояние между центрами гвоздей в носочной части - 8-10 мм, в остальных частях подошвы - 10-13 мм.

Шило гвоздевой машины облегчает вбивание гвоздя в материал и главным образом осуществляет транспортирование скрепляемых деталей. Прокалывание излишне ослабляет материал и уменьшает прочность крепления. Диаметр шила не должен превышать диаметра гвоздя. Острие шила должно иметь коническую форму и малое режущее лезвие. С уменьшением диаметра шила увеличивается натяг в системе подошва-стержень гвоздя, что увеличивает силу его держания. Снижение силы забивания гвоздя в резиновую подошву при предварительном проколе ее шилом относительно невелико - 20%. Поэтому применение шила увеличенного диаметра не оправдано [6, 8].

§ 3. Ниточные методы

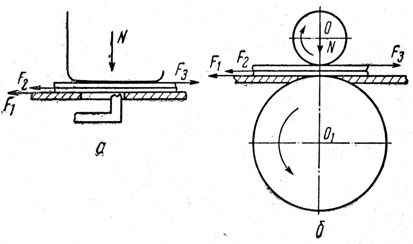

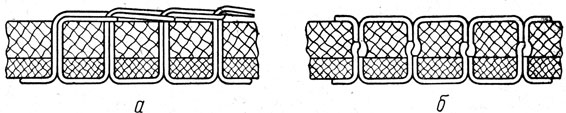

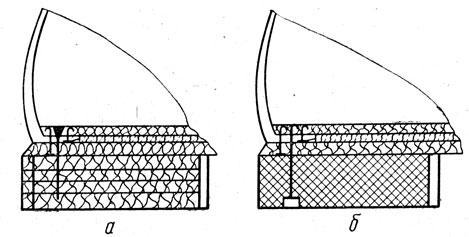

Ниточные методы крепления широко применяются при изготовлении бытовой, производственной и спортивной обуви на кожаной и резиновой подошвах. Подошвы к верху обуви прикрепляют на машинах однониточным швом наружного переплетения или двухниточным швом внутреннего переплетения (рис. VI.19).

Рис. VI.19. Схемы швов: а - однониточного наружного переплетения; б - двухниточного внутреннего переплетения

Крепление создается силой сопротивления межзвеньевых участков материала прорыванию ниткой и силой сопротивления ниточных звеньев разрушению нагрузкой, действующей со стороны этих участков [6, 12]. Сила сопротивления зависит от прочности ниток и материалов, а также от степени их ослабления при строчке.

Ниточные швы, особенно двухниточные, образуют эластичные и прочные соединения. Такими швами можно соединять большинство подошвенных материалов, за исключением особо жестких и плотных.

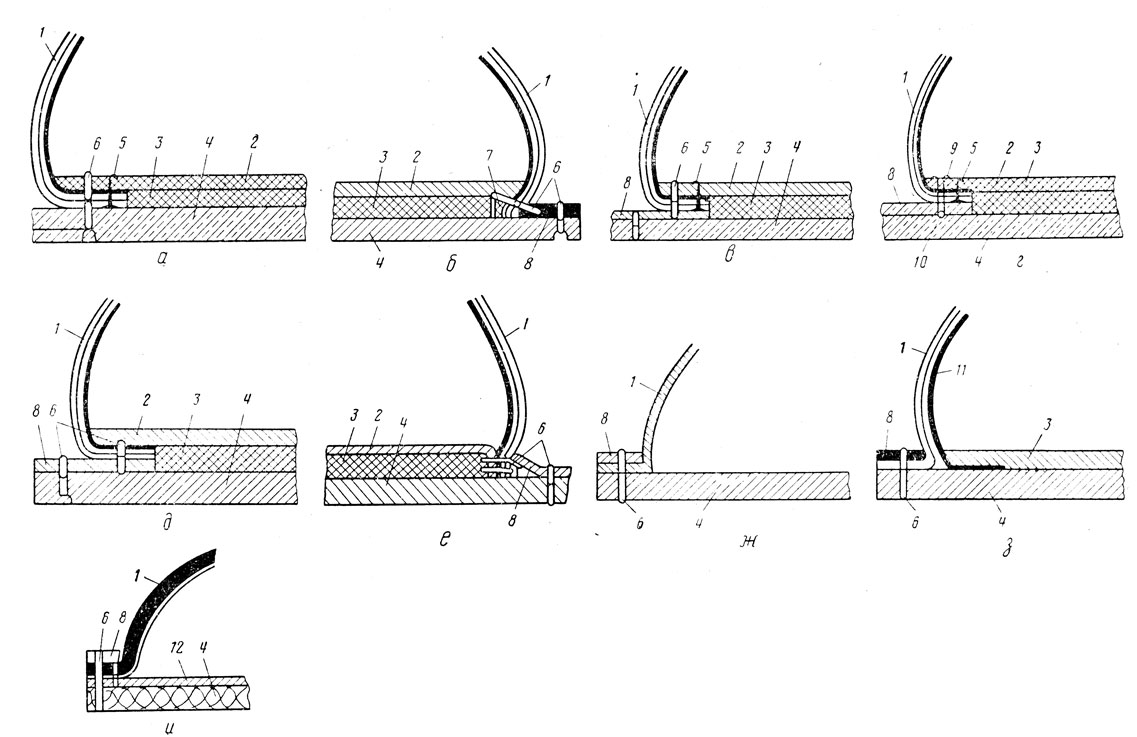

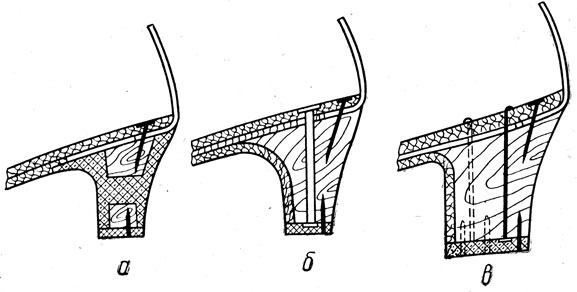

В обуви прошивного метода крепления, который относится к методам внутреннего крепления, затяжная кромка зажимается между подошвой и стелькой. В обуви рантового, сандального и доппельного методов и метода парко строчка расположена снаружи. Подошвы скрепляют с рантом, пришитым к заготовке или к стельке и заготовке, либо с верхом, затяжная , кромка которого вывернута наружу (рис. VI.20).

Рис. VI.20. Схемы ниточных методов крепления: а - прошивного; б - рантового; в - рантового-прошивного; г - рантово-скобочного; д - парко; е - рантового внутреннего формирования; ж - сандального; з - доппельного; и - доппельного внутреннего формования; 1 - заготовка; 2 - стелька; 3 - простилка; 4 - подошва; 5 - затяжной текс; 6 - ниточный шов; 7 - губа рантовой стельки; 8 - рант; 9 - скоба; 10 - нитка; 11 - подкладка; 12 - подложка

При этом строчка, проходящая по ранту или по затяжной кромке верха, украшает обувь, особенно в начальный период носки, когда она еще не загрязнена.

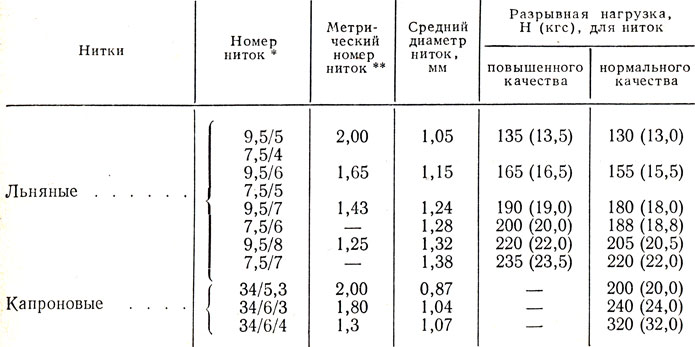

В процессе носки обуви ниточный шов разрушается, крепление начинает работать как шпилечное, и прочность его уменьшается. Ниточные методы позволяют уменьшить число металлических крепителей и массу обуви, увеличить гибкость. Для ниточного крепления подошв с верхом обуви применяют льняные и капроновые нитки, показатели физико-механических свойств которых приведены в табл. VI.10.

Таблица VI.10. Показатели физико-механических свойств ниток для прикрепления низа обуви

* (Обозначение номера, или так называемая структура нитки, складывается из метрического номера исходной пряжи (первая цифра), числа скрученных нитей (вторая цифра) и числа нитей последующего скручивания (третья цифра) - для капроновых ниток.)

** (Метрическим номером обозначается количество метров ниток в 1 г.)

Из приведенных данных следует, что капроновая нитка прочнее льняной при том же диаметре почти в два раза. Это имеет большое значение, поскольку на первом этапе носки (до нарушения звеньев стежка) кожаная подошва отрывается исключительно из-за разрыва ниток. Капроновые нитки устойчивее к многократным механическим воздействиям (изгибу, растяжению, истиранию), к действию влаги, кислот, щелочей, масел, жиров, микроорганизмов, морозо- и термостойки (-70÷+ 160° С), обеспечивают более хорошую утяжку шва.

Прочность прикрепления ниткой монолитной резиновой подошвы твердостью по Шору 90-95 значительно ниже, чем прочность крепления кожаной подошвы. При этом крепление разрушается не из-за разрыва нитки, а из-за прорывания подошвы ниткой.

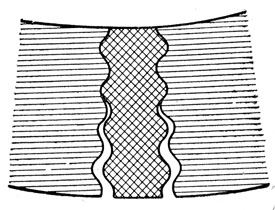

Сопротивление прорыванию стежком резиновых подошв плотностью 0,2-0,4 очень мало. К. М. Платунов и Е. А. Чублуков предложили увеличить сопротивление прорыванию путем подкладывания тканевой полоски (тесьмы) под верхнее звено стежка [1].

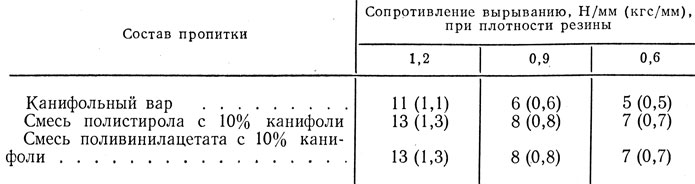

Сопротивление вырыванию ниточной шпильки, т. е. нарушенного стежка, из резиновой подошвы снижается по сравнению с сопротивлением вырыванию ненарушенного стежка. Особенно низкое сопротивление вырыванию ниточной шпильки у пористых подошв малой плотности (табл. VI.11).

Таблица VI.11.Сопротивление вырыванию ниточной шпильки с различной пропиткой из резины разной плотности

Из табл. VI. И видно, что на сопротивление вырыванию ниточной шпильки влияет пропитка нитки. Исследовалось влияние пропитки нитки разными смолами и различными способами на сопротивление вырыванию ее из кожаной подошвы и разработана методика пропитки нитки смолой, состоящей из канифоли и машинного масла (канифольный вар).

Сопротивление вырыванию ниточной шпильки, хорошо пропитанной варом, из кожаной подошвы увеличивается в 2-3 раза по сравнению с сопротивлением вырыванию ниточной шпильки, не пропитанной варом.

Для пропитки капроновых ниток лучше применять 3%-ныйполиамидный раствор А К 60/40 [13].

При креплении резиновой подошвы такая пропитка ниток не дает хороших результатов. В этом случае применяют другие вещества, обеспечивающие лучшее склеивание нитки с резиной, что также недостаточно для повышения сопротивления вырыванию нитки из ре- зи-ны малой плотности.

Н. К. Барамбойм и А. Г. Савушкина (МТИЛП) предложили пропитывать нитки смолой, содержащей порообразователь. После пришивания на машине такой ниткой пористую подошву нагревают до температуры 75° С. Под действием порофоров в смоле образуются пузырьки, увеличивающие диаметр шпильки и вдавливающие пленку смолы в поры резины. Благодаря этому значительно повышается сопротивление вырыванию ниточной шпильки из пористых резин [14].

Прошивной метод

Машинный способ крепления подошвы к верху обуви однониточным стежком, проходящим через подошву и стельку (т. е. внутренним швом) с образованием петли на поверхности материала, получил применение в промышленности еще в последней четверти прошлого столетия.

Игла 1 машины ПНК (рис. VI.21) прокалывает материал и входит в отверстие рога 2, а нитенакидыватель 3 набрасывает нитку на крючок иглы. Двигаясь вверх, игла выходит из материала и протягивает за собой нитку 4. Транспортер 5 передвигает обрабатываемую обувь на величину стежка. Образовавшаяся петля, удерживаемая нитесбрасывателем б, лежит на поверхности материала. Игла вторично прокалывает материал, проходя через первую петлю, и нитенакидыватель набрасывает на нее нитку. Снова поднявшись и выйдя из материала, игла протягивает новую петлю через материал и через предыдущую петлю, лежащую на его поверхности

Рис. VI.21. Схема исполнительных органов прошивной машины ПНК

Для скрепления деталей низа обуви применяют льняные и капроновые нитки. Чтобы предохранить льняную нитку от разложения под действием пота и гигротермических воздействий окружающей среды, а также для увеличения сцепления (адгезии) нитки с поверхностью отверстия в материале, их пропитывают варом, который представляет собой некристаллизующуюся канифоль, пластифицированную машинным маслом. Для небольшого омыления канифоли к ней добавляют едкий натр. Температура плавления вара должна быть не ниже 65-70° С.

Перед прохождением через рог машины нитка протягивается через расплавляемый электронагревателями вар. Рог также имеет элек-тронагреватели, которые поддерживают постоянную температуру, пре-пятствующую затвердеванию вара на нитке.

Пропитка варом повышает сопротивление вырыванию нитки из шва на 30-50%. Необходимо, чтобы вар не перегревался (не кипел и не пенился). Перегревание вара ведет к удалению из него легколетучих веществ, что снижает адгезию его к коже и увеличивает вязкость, а это затрудняет транспортирование нитки.

Пропитывание варом применяется при скреплении не только кожаной, но и резиновой подошвы, хотя во втором случае эффект пропитки значительно ниже, чем в первом.

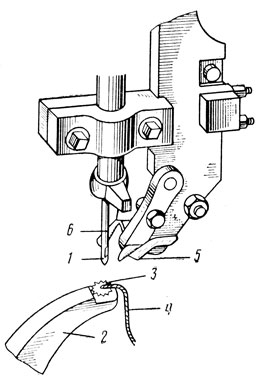

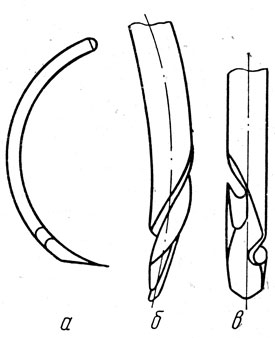

На прошивной машине применяются иглы типа 12А № 240-300 (ГОСТ 7322-55) с особой формой крючка и острия (рис. VI.22). Крючок имеет постоянную форму, но различные размеры в зависимости от номера иглы, т. е. ее диаметра. Для уменьшения трения нитки ушко иглы должно быть хорошо отполировано. Игла прошивной машины испытывает большие сопротивления, так как она выполняет несколько функций:

прокалывает скрепляемые материалы;

протаскивает нитку через проколотое отверстие и подает ее для образования стежка;

утягивает стежок.

Рис. VI.22. Схема иглы для прошивной машины

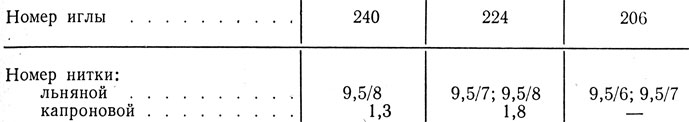

Для уменьшения сопротивления прокалыванию игла имеет форму острия лопаточкой и большой диаметр. Нитка должна укладываться в выемку крючка (рис. VI.23, а), в противном случае возможно расщепление ее лопаточкой крючка и ослабление (рис. VI.23, б), приводящее к разрыву. Для пришивания подошв применяют льняные или капроновые нитки в зависимости от номера иглы (табл. VI.12).

Таблица VI. 12. Подбор номера нитки в зависимости от номера иглы

Рис. VI.23. Схемы конца иглы для прошивной машины (а) и расщепления нитки иглой (б)

Диаметр или толщину нитки замерить очень трудно как в свободном состоянии, так и в скрепляемых деталях. Видимо, нитка, заполняя отверстие, не образует стержня геометрически правильной формы. Поэтому большое значение для прочности крепления имеет форма прокола, связанная с формой острия иглы. Иглы с конусной заточкой круглого сечения дают в этом отношении лучшие результаты, чем иглы с плоской заточкой, снижающие сопротивление разрыву шва примерно на 50% и предел прочности при растяжении материала, проколотого иглой, на 50-70%.

Сопротивление вырыванию ниток, пропитанных варом, из кожи примерно в три раза больше, чем сопротивление вырыванию их из резины, и в то же время при целом стежке сопротивление разрыву шва зависит от материала подошвы.

Сопротивление прорыванию S стелечного картона ниточным стежком связано с пределом прочности материала при растяжении Zp. Между двумя показателями имеется такая зависимость S = 1,8Zp (при коэффициенте корреляции r = 0,9).

Практика показала, что прошивной метод крепления подошв имеет большие недостатки:

быстро разрывается нитка подошвенного шва; часто наблюдаются отколы резины по линии шва при носке обуви; сильно снижается сопротивление шва отрыву при истирании верхнего звена стежка.

Попытки ликвидировать эти недостатки путем увеличения толщины подошвы увенчались некоторым успехом. Но так как прошивной метод крепления применяется только для изготовления летней легкой обуви, то увеличение толщины подошвы неэкономично, так как верх изнашивается раньше, чем подошва.

Недостатки прошивного метода объясняются плохим сопротивлением шва отрыву во втором периоде носки, обусловливаемым конструкцией стежка [6].

Петля однониточного прошивного стежка наружного переплетения лежит на поверхности подошвы. При повторных изгибах поверхность подошвы в пучковой части растягивается на 16%. Максимальное удлинение льняных ниток составляет 3-4%, поэтому они препятствуют изгибанию подошвы и воспринимают чрезмерно большую нагрузку. Если прочность ниток мала, они разрываются; если же прочность достаточна, то петли удлиняются в результате утягивания в подошву и некоторого вытягивания одной петли из другой. В результате нитки разрываются в пучковой части, где они особенно напряжены. Слабое сцепление нитки с поверхностью отверстия объясняется также большим диаметром иглы и отсутствием узла (переплетения ниток) в вертикальной части стежка.

При данном методе крепления особенно сильно проявляется воздействие на нитку выделяемого стопой пота. Нитка проходит по поверхности стельки, и такое воздействие воспринимается ею непосредственно, чего не наблюдается при других методах. Известно, что льняные нитки плохо сопротивляются действию пота и теряют прочность. Было бы полезно предохранять нитки от действия пота антигнилостной пропиткой. Обычный вар для этого недостаточно эффективен.

Серьезным недостатком шва является также слабая утяжка, зависящая от конструкции стежка и работы машины. Имеется возможность автоматически изменять ход иглы и величину петли при изменениях толщины материала, но увеличить утяжку (т. е. плотность стягивания материалов) нельзя из-за большого трения между ниткой и иглой.

Установлено, что при слабой утяжке нитки даже при незначительных сдвигах между подошвой и стелькой повторные изгибы вызывают быстрое (за несколько часов) перетирание ниток. При достаточно сильной утяжке стежка сдвиг деталей полностью устраняется, благодаря чему при повторных изгибах шов не разрушается.

В настоящее время прошивной метод вытеснен другими, более надежными.

Прочность двухниточного прошивного шва несколько больше, чем прочность однониточного. Его большие преимущества перед одно- ниточным заключаются в меньшем напряжении наружного звена, повышенном сопротивлении вырыванию ниточной шпильки из-за переплетения внутри материала и более глубокой утяжке наружного звена стежка.

Прикрепление подошв наружным швом

Машинный способ прикрепления подошвы наружным швом появился в начале текущего столетия, когда была изобретена доппель-машина. Подошву прикрепляют к ранту или затяжной кромке заготовки, отогнутой наружу, двухниточным швом внутреннего переплетения на машинах СПР, KB, 03028/Р1 и реже однониточным швом наружного переплетения на машине 03007/Р2.

Наиболее распространенными методами крепления деталей низа с верхом обуви являются рантовый, парко, сандальный и доппельный (полусандальный).

Рантовый метод (см. рис. VI.20, б) - один из наиболее популярных методов, несмотря на значительную сложность, трудоемкость, большую стоимость, повышенный расход подошвенных и стелечных материалов по сравнению с другими методами. Популярности рантового метода способствуют удачное конструктивное решение, сочетание большой прочности с высокой эластичностью, хорошей водонепроницаемости с высокими вентиляционными и гигроскопическими свойствами и малой теплопроводностью, изящный внешний вид обуви. Рант прикрепляется однониточным швом одновременно к заготовке и губе рантовой стельки на рантовшивной машине.

Рантово-прошивной метод (см. рис. VI.20, в) отличается от рантового тем, что рант пришивается к заготовке и стельке однониточным швом на прошивной машине.

При рантово-скобочном методе (см. рис. VI.20, г) рант прикрепляют к заготовке и стельке скобками, которые, проходя сквозь стельку и ударяясь о металлическую пластинку колодки, загибаются в стельку.

При методах парко и рантовом наружного формования (см. рис. VI.20, д) рант пришивают только к заготовке верха обуви на швейной машине.

При рантовом методе крепления внутреннего формования (раздвижной колодкой) рант скрепляют с верхом и тканевой стелькой до формования (см. рис. VI.20, е) либо после формования.

Преимущества этих методов по сравнению с рантовым заключаются в меньшей трудоемкости, так как отпадает ряд операций подготовки следа обуви к прикреплению ранта и подошвы и обработки стелек, а также в меньшей материалоемкости. Однако обувь, изготовленная такими методами крепления, уступает рантовой обуви по эксплуатационным свойствам, поэтому указанные методы, особенно рантово-скобочный, рантовый внутреннего и наружного формования, применяются значительно реже.

При сандальном методе крепления (см. рис. VI.20, ж) подошву прикрепляют к отогнутой наружу затяжной кромке заготовки по всему контуру. Для повышения прочности крепления на затяжную кромку одновременно с прикреплением подошвы настрачивают накладной рант.

При доппельном методе крепления обтяжно-затяжного метода формования (см. рис. VI.20, з) подошву прикрепляют к отогнутой наружу затяжной кромке заготовки по контуру, за исключением пяточной части, а при доппельном методе внутреннего формования - к затяжной кромке верха (см. рис. VI.20, и) или к затяжной кромке верха и подложке по всему контуру. Для повышения прочности крепления, так же как и при сандальном методе, одновременно с прикреплением подошвы настрачивают накладной рант на затяжную кромку верха.

Сандальный и доппельный методы крепления применяют в основном при изготовлении детской и легкой обуви весенне-летнего ассортимента. Обувь отличается легкостью, гибкостью и хорошими гигиеническими свойствами по сравнению с обувью других ниточных методов.

Прикрепление ранта

Прочность крепления низа обуви с рантом зависит от прочности крепления ранта к стельке или верху обуви.

Рант можно прикреплять к заготовке после формования (обувь рантовая, рантово-прошивная, рантово-скобочная и др.) или перед формованием (парко).

Ниточный шов, скрепляющий рант с верхом обуви или с верхом и губой стельки, расположен в нейтральном слое низа обуви, что при изгибании благоприятно влияет на его работу. Нейтральный слой проходит в области простилки, поэтому ниточный шов не испытывает больших нагрузок, возникающих при изгибе обуви [6, 12].

При креплении ранта на прошивной машине ПНК шов расположен перпендикулярно поверхности стельки и испытывает большие нагрузки во время носки обуви. Кроме того, на него действует пот, выделяемый стопой, который снижает прочность льняных ниток. Применение капроновых ниток дало возможность устранить некоторые недостатки шва, получаемого прошивным методом.

На прочность крепления ранта влияют те же факторы, что и на прочность крепления подошв прошивным методом.

При прикреплении ранта к заготовке на швейной машине 23-А, 93 или 201 кл. шов также расположен перпендикулярно поверхности следа колодки, но он испытывает меньшие нагрузки, чем при прикреплении на машине ПНК; от непосредственного воздействия пота он изолирован. Для прикрепления ранта применяют хлопчатобумажные и капроновые нитки. Номер нитки должен соответствовать номеру иглы, а при прикреплении ранта на машине 201 кл. однониточным швом - и номеру шила.

Используются хлопчатобумажные нитки № 1, 0 и 00;

капроновые № 3 и 5 при прикреплении на машинах 23-А, 93 кл., иглы 4Д № 150, 170, 190 и 210;

капроновые нитки № 2,0; 1,8; 1,3 на машине 201 кл., иглы 21Д № 175, 200 и 224, шилья 35А № 190, 210, 240.

При прикреплении ранта на машинах МВР-1, 03030/Р2 или 401А однониточный шов наружного переплетения расположен параллельно поверхности подошвы, благодаря чему при изгибе обуви нитки не испытывают большого напряжения. Так как стежки располагаются между подошвой и стелькой, гигротермическое воздействие на нитку невелико, а от непосредственного воздействия пота она полностью изолирована.

По указанным причинам однониточный шов, скрепляющий рант со стелькой, надежен и разрушается редко.

Машина для прикрепления ранта к губе стельки резко отличается от прошивной машины. Это объясняется необходимостью вшивать рант криволинейной иглой. Кроме того, для обеспечения определенного положения изделия при вшивании ранта по контуру стельки (силы, прилагаемые для прокалывания материала иглой и протаскивания ниток, располагаются в плоскости, примерно совпадающей с плоскостью следа обуви) машина имеет сложные упорные механизмы.

Игла 1 должна проколоть рант 2 по желобку 3, пройти в основание губы и, выйдя из нее, остановиться. В момент останова нитенабрасыватель 4 обводит нитку вокруг конца иглы (рис. VI.24).

Рис. VI.24. Схема исполнительных органов рантовшивной машины

В это время крючок оттягивает нитку для захвата ее иглой. При обратном движении игла вытаскивает из прокола накинутую на нее нитку. Образованная таким образом петля укладывается в желобок ранта при подаче обуви транспортером и при обратном движении иглы, как это делается на прошивной машине. Натяжение нитки осуществляется системой специальных роликов (утягивателей), подающих нитку на иглу и натягивающих ее в момент образования стежка. Утяжка регулируется тормозными роликами, по которым проходит нитка, пропитанная варом.

Для пропитки нитки применяется вар такого же состава, как и при про-шивном методе.

На качество крепления ранта влияют размер и заточка иглы, прочность нитки и состав пропитки, утяжка и шаг стежка, свойства скрепляемых материалов. Для вшивания ранта применяется игла типа 16. Номер иглы зависит от диаметра и размера крючка около острия (рис. VI.25). Иглы всех номеров имеют радиус кривизны 22,8 мм.

Рис. VI.25. Схема иглы (а) для рантовшиной машины и форсы заточки острия (б, в)

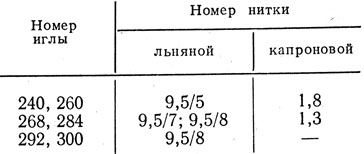

Для вшивания ранта применяют льняные и капроновые нитки. Номер нитки выбирают в соответствии с номером иглы, т. е. ее диаметром (табл. VI.13).

Таблица VI.13. Подбор нитки в зависимости от номера иглы

Шаг стежка равен 6-7 мм.

Прикрепление подошв к ранту

Машина для пришивания подошвы к ранту или затяжной кромке в отличие от других машин для прикрепления подошвы не имеет рога-упора. Обувь устанавливают так, чтобы рант помещался на столике 1 машины, который служит также упором (рис. VI.26). Подошвами рант прижимаются к столику 1 лапкой 2, которая прессует и дает возможность прокалывать детали шилом 3 со стороны ранта. Материал транспортируется тем же шилом, которое может перемещаться на определенный шаг, изменяемый при настройке механизма шила. Во время транспортирования лапка приподнимается и освобождает материал.

Рис. VI.26. Схема исполнительных органов машины для пристрачивания подошв

Шило подает проколотую часть подошвы под иглу 4, которая перемещается навстречу движению (качанию) шила. После выхода шила игла входит в образованное им отверстие. На иглу 4, остановившуюся в нижнем положении, накидывается нитка нитенабрасывателем 5, на который ее набрасывает нижний крючок 6. При движении вверх игла протаскивает через отверстие ниточную петлю, которая затем расширяется верхним крючком 7 и захватывается носиком челнока 8. Челнок, вращаясь, перекидывает нитку через себя и через шпулю 9 челнока. После этого петля протягивается сквозь отверстие в подошве и вытягивает нитку из шпули.

Переплетение двух ниток в материале характерно для описываемого способа.

На машинах для прикрепления подошв стежком внутреннего переплетения применяются шилья типа 18 групп А, Б, В; № 140, 155, 165, 180 (размер стороны, умноженный на 100). Радиус кривизны шильев группы А равен 33,9 ± 0,1 мм, а шильев групп Б и В - 25,4 ± 0,1 мм. Сечение шила квадратное, благодаря чему облегчается прокалывание материала и обеспечивается более точное укладывание стежков.

Иглы применяются типа 29 групп А и Б. Радиус кривизны игл группы А равен 33,9 ± 0,2 мм, группы Б - 24,5 ± 0,2 мм; № 165, 175, 200, 206, 224.

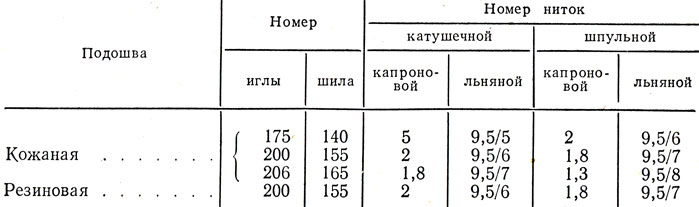

Прочность крепления подошвы зависит от правильного соотношения номеров шила и иглы и толщины ниток. Применение шила и иглы больших номеров разрушает скрепляемые детали, что снижает прочность крепления. Нитка не заполняет прокола, поэтому быстро перетирается. Меньшие номера шила и иглы ослабляют прочность ниток в результате увеличения трения о стенки прокола и, следовательно, ослабления самого крепления. Шило подбирают таким образом, чтобы площадь его поперечного сечения была несколько меньше площади поперечного сечения иглы. Рекомендуемые номера игл, шильев и ниток приведены в табл. VI.

Таблица VI.14. Подбор ниток в зависимости от номеров шила и иглы

Ненарушенный (первая стадия носки) двухниточный шов внутреннего переплетения имеет высокое сопротивление отрыву, в основном зависящее от толщины и вида материалов подошвы и ранта и от соотношения номеров шила, иглы и нитки.

Наибольшее влияние на сопротивление отрыву подошвы при ненарушенном стежке оказывают свойства материала подошвы.

Узел переплетения ниток должен лежать на расстоянии 2/3 толщины от ходовой стороны подошвы. Очень важно, чтобы подошва и рант были плотно притянуты друг к другу и во время носки обуви между ними не возникал сдвиг. Это достигается натяжением нитки при образовании стежка роликами. Нитка, стежки которой располагаются на ранте (верхняя), пропитывается бесцветным клеящим веществом, а нитка, расположенная на подошве (нижняя), - расплавленным варом. Это делается потому, что строчка со стороны ранта служит украшением, а пропитанную варом нитку нельзя окрасить в светлые тона; кроме того, стекающий с нитки расплавленный вар загрязняет машину. Для поддержания вара в расплавленном состоянии необходимо оборудовать машину электрообогревом. Верхнюю нитку пропитывают 10%-ным водным раствором траганта, в Трагант можно заменять 5%-ным раствором крахмала в известковой воде (рН около 12).

Большое влияние на качество шва оказывает пропитывание нижней нитки, заправленной в челнок, различными клеящими и смазывающими материалами. Такая пропитка облегчает протягивание ниток через механизм машины и особенно через крючок иглы, предотвращает истирание и разлохмачивание их, облегчает скольжение ниток при образовании и утяжке стежка. Кроме того, пропитка ниток повышает качество шва.

При выборе пропитывающего материала необходимо учитывать возможность использования его на машине. Для пришивания кожаной подошвы наиболее подходящим пропитывающим материалом является вар, имеющий температуру плавления несколько ниже 65-75° С. Попытка заменить расплавленный вар варом, растворенным в ацетоне и других растворителях, не привела к успеху. Прочность нитки, пропитанной холодным варом, повышается по сравнению с прочностью нитки, пропитанной горячим варом, но нельзя допускать испарения растворителя, пока нитка не образует строчку. При более или менее продолжительном останове машины нитка, пропитанная холодным варом, становится жесткой и непригодной для работы. Для очистки машины от загрязнения варом необходим растворитель или нагревательные приспособления, что ликвидирует все преимущества холодной пропитки.

Некоторое влияние на прочность крепления оказывает влажность кожаных подошв. Увеличение влажности подошвы до 35-40% повышает сопротивление вырыванию нарушенного стежка на 30%. Сопротивление прокалыванию увлажненной подошвы снижается благодаря повышению гибкости ее волокон; прокалывание сопровождается меньшим их разрывом. Это приводит к тому, что при последующем снижении влажности подошвы стенки отверстий плотнее охватывают нитку. После сушки площадь увлажненной подошвы сокращается, что создает большие напряжения нитки в шве.

Таким образом, увлажнять следует только наружный край подошвы.

Повторные увлажнение и сушка в носке снижают прочность шва на 20-40% (по данным разных исследователей). На прочность шва влияет шаг стежка.

Для кожаной подошвы оптимален шаг стежка 3,0-3,5 мм (3 стежка на 1 см строчки).

Для резиновых подошв шаг стежка в зависимости от плотности материала указан ниже.

| Плотность мм | Шаг стежка, мм |

|---|---|

| Выше 1,2 | 4,0 |

| От 1,1 до 1,2 | 4,5 |

| От 0,9 до 1,0 | 5,5 |

§ 4. Прикрепление каблуков

В настоящее время существует ряд способов крепления каблука, которые по виду крепителя можно классифицировать на штифтовые, клеевые и комбинированные.

При штифтовом способе в качестве крепителей применяют гвозди, шурупы, втулки; при клеевом - клеи на основе наирита НТ или ЛHT-1; при комбинированном - штифты и клеи перхлорвиниловый, нитроцеллюлозный или метилолполиамидный.

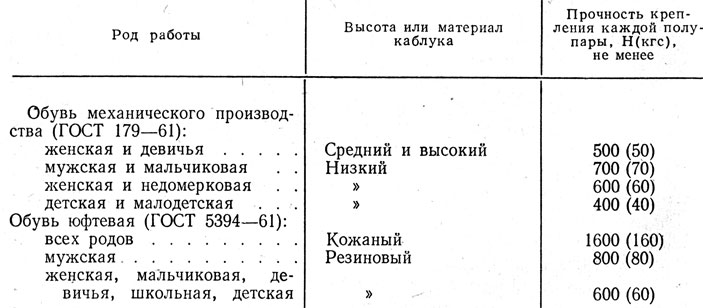

Выбор того или иного способа определяется конструкцией обуви, высотой и материалом каблука, методом крепления подошвы. Прочность крепления каблуков должна быть не ниже норм, которые приведены в табл. VI.15.

Таблица VI.15. Нормы прочности крепления каблуков

Для крепления каблуков гвоздями применяют машины АСГ-16 и 04222/Р1, для крепления каблуков шурупами - машины AV-42 фирмы "Анвер", 947 фирмы "Сигма" или 04299/Р1, 04299/Р2.

Прочность крепления зависит от вида крепителя, характера крепления и свойств скрепляемых материалов.

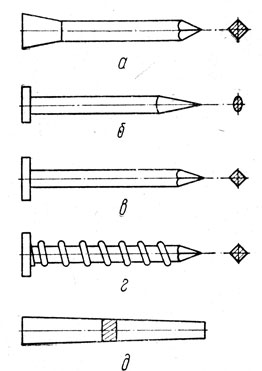

В зависимости от конструкции обуви, материала каблука и характера крепления используются различные каблучные гвозди. Каблучные гвозди отличаются формой стержня и головки, формой и длиной острия. Каблучные гвозди бывают с цилиндрической, навинтованной и пирамидальной формой стержня; плоской или конусной головкой; с четырехгранным коротким или овальным длинным острием.

Наиболее распространены каблучные гвозди следующих видов [6]: с гладким цилиндрическим стержнем, конической головкой и коротким острием (рис. VI.27, а);

с гладким цилиндрическим стержнем, плоской головкой и длинным острием (рис. VI.27, б);

с гладким цилиндрическим стержнем, плоской головкой и коротким острием (рис. VI.27, в).

с навинтованным цилиндрическим стержнем, плоской головкой, с коротким острием или без него (рис. VI.27, г)

с пирамидальным стержнем без головки и острия (рис. VI.27, д).

Рис. VI.27. Виды каблучных гвоздей

Каблуки можно прикреплять гвоздями изнутри и снаружи (рис. VI.28). Первый способ наиболее распространен. Он состоит в том, что каблучные гвозди, вбиваемые со стороны стельки обуви, скрепляют материалы, не доходя на 2-3 мм до ходовой поверхности каблука. Прикрепление снаружи производят с ходовой стороны каблуков. Пройдя через скрепляемые материалы, острие гвоздя загибается в стельку на 2-3 мм.

Рис. VI.28. Схемы крепления низких каблуков: а - кожаного изнутри; б - резинового снаружи

Каблучные гвозди подбирают по толщине скрепляемых материалов с учетом способа прикрепления - изнутри или снаружи.

Прикрепление гвоздями изнутри обеспечивается силами трения между скрепляемыми материалами и стержнем гвоздя, прикрепление снаружи - главным образом значительным сопротивлением смятию материала каблука головкой гвоздя и сопротивлением прорыванию материала стельки загнутым острием гвоздя, или сопротивлением разгибанию острия. Поэтому прикрепление резиновых каблуков гвоздями изнутри не рекомендуется, так как не обеспечивается нужной прочности из-за малого сопротивления резины вырыванию гвоздя.

Число гвоздей (от 7 до 13 шт.) зависит от размера обуви. Гвозди должны быть равномерно распределены по поверхности каблука и располагаться на расстоянии 4-7 мм от края стельки.

Пластмассовые и деревянные каблуки прикрепляют комбинированным способом - клеем и штифтами. Наиболее распространены схемы крепления, показанные на рис. VI.29.

Рис. VI.29. Схемы крепления пластмассовых и деревянных каблуков: а - клеем и гвоздями изнутри; б - клеем, втулкой и гвоздями изнутри; в - клеем и насадочными гвоздями снаружи и гвоздями изнутри

Пластмассовые и деревянные каблуки можно прикреплять с пред-варительной насадкой или без нее. Насадка каблука производится либо одним насадочным гвоздем, который вбивается снаружи и плотно прижимает каблук к пяточной части обуви (удаляется после прикрепления подошвы), либо шурупом изнутри через специальное отверстие в пяточной части колодки, который в дальнейшем не удаляется. Деревянный каблук с большой поверхностью набойки предварительно крепят снаружи 3-5 насадочными гвоздями через сквозные отверстия в нем. Перед насадкой или креплением каблук и пяточную часть следа обуви намазывают клеем.

Каблуки изнутри можно прикреплять гладкими или навинтованными гвоздями или шурупами: низкий каблук 5-7 гвоздями, средний и высокий 4-5. Гвозди забивают с наклоном внутрь каблука, чтобы их острия не выходили на его боковую поверхность. Расстояние гвоздей от края стельки - 7-10 мм. Головки гвоздей должны утопать в подпяточнике или плотно прилегать к поверхности стельки. Втулку применяют главным образом для крепления высоких деревянных и неармированных пластмассовых каблуков. Втулку вбивают в отверстие каблука так, чтобы она выходила из стельки на 4-5 мм. Конец втулки, выступающий над стелькой, расклепывают. Металлическая втулка не только увеличивает прочность крепления каблука, но и предохраняет его тонкую часть от полома.

Усилие для забивания гвоздей зависит от свойств и толщины скрепляемых материалов, а также от вида каблучных гвоздей (табл. VI.16).

![Таблица VI.16. Усилия для забивания гвоздей [2]](pic/000452.jpg)

Таблица VI.16. Усилия для забивания гвоздей [2]

Как показывают данные табл. VI.16, наибольшее усилие затрачивается на забивание пирамидальных каблучных гвоздей. Это объясняется тем, что такие гвозди не имеют острия.

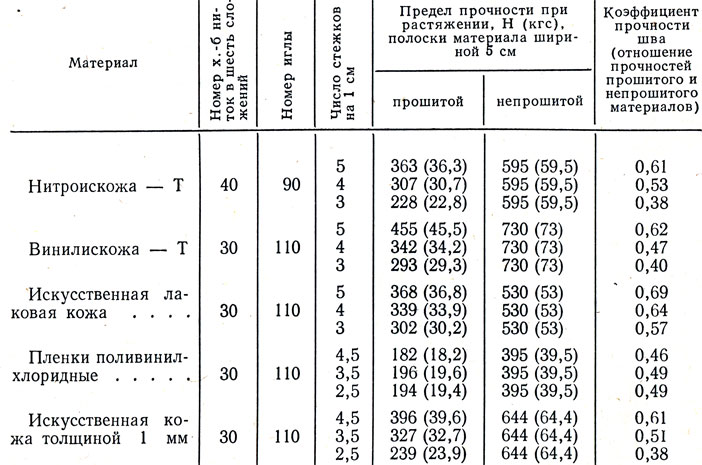

§ 5. Скрепление деталей кожгалантерейных изделий

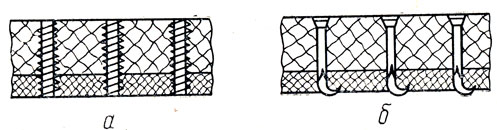

Детали кожгалантерейных изделий мягкой и жесткой конструкций, так же как и детали верха обуви, скрепляют в основном нитками на швейных машинах легкого и тяжелого типов. Прочность крепления зависит от прочности ниток и межзвеньевых участков материалов, а также от степени их ослабления при скреплении.

Для скрепления деталей кожгалантерейных изделий применяют хлопчатобумажные, льняные, шелковые и капроновые нитки.

Нитки подбирают в зависимости от требований, предъявляемых к изделию, разрывных усилий, воздействующих на строчку, типа, группы и номера иглы, а также от снижения прочности нитки при скреплении.

При скреплении деталей кожгалантерейных изделий прочность материалов ослабляется и зависит от структуры и свойств их, диаметра, заточки острия иглы и величины стежка (табл. VI.17).

Таблица VI.17. Степень ослабления прочности кож, %, после прокола иглой различной заточки при шаге стежка 1,4 мм

Из данных табл. VI.17 видно, что степень ослабления прочности кожи зависит в основном от заточки иглы.

Для скрепления деталей кожгалантерейных изделий из искусственных кож применяют иглы с круглой заточкой острия. Установлено, что пределом частоты строчки для кож является разрушение межзвеньевых участков по линии шва, а для искусственных кож на тканевой основе и тканей - сопротивление ткани осыпанию.

В табл. VI.18 приведена степень ослабления прочности искусственных кож в зависимости от частоты строчки.

Таблица VI.18. Степень ослабления прочности материалов в зависимости от частоты строчки

Размеры стежков устанавливают в зависимости от вида и конструкции изделия, вида и свойств скрепляемых материалов, эстетических требований к изделию, диаметра и заточки острия иглы и номера ниток.

Устанавливая нормативы (номера ниток и иглы, частоту строчки) при скреплении деталей изделий из различных материалов, следует учитывать нормы прочности ниточного шва.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"