Глава VII. Клеевые методы скрепления деталей

§ 1. Общие сведения

Одно из наиболее эффективных направлений химизации производства изделий из кожи - клеевые методы скрепления деталей. Они применяются для прикрепления подошв, для клеевой затяжки и клеевой сборки заготовок верха обуви, для скрепления внутренних деталей, для временного скрепления деталей при сборке изделий и др.

К достоинствам клеевых скреплений относятся: высокая производительность труда, простота оборудования, широкие возможности механизации и автоматизации процесса, легкость изделий.

В настоящее время клеевой метод крепления подошв стал основным, им выпускается 70-85% всей обуви.

Для различных целей широко применяются клеи на основе эластомеров, на основе натурального, хлоропренового, уретанового, бутадиен-стирольных и бутадиен-нитрильных каучуков,

Наиболее распространены клеи в виде растворов и латексов, а в последнее время и в виде расплавов.

Клеевая затяжка верха обуви обеспечивает значительные преимущества и совершенствование производства.

Широкое применение клеевой сборки обувных заготовок обусловлено заменой последовательного соединения деталей параллельным и широкими возможностями автоматизации этого процесса.

Широко используются клеи также при сборке чемоданов, сумок и других кожгалантерейных изделий.

§ 2. Теоретические основы процесса склеивания

Склеивание - сложный процесс, который связан с понятием адгезии.

Адгезия - явление взаимодействия между двумя соприкасающимися материалами [13]. При клеевом соединении адгезия - это взаимодействие между клеящим веществом и склеиваемой поверхностью. Причем клеящее вещество принято называть адгезивом, а склеиваемый материал - субстратом. Кроме адгезии, различают аутогезию (автогезию) - явление сцепления между двумя слоями одного и того же материала - и когезию - явление межмолекулярного взаимодействия внутри любого материала.

В настоящее время еще не создана единая теория адгезии [1-6], что, видимо, объясняется как сложностью, так и многосторонностью проблемы. Имеются две точки зрения на то, что считать адгезией - термодинамическое явление взаимного притяжения двух поверхностей или явление, связанное с работой адгезии и работой механического разрушения клеевого соединения. Исходя из диффузионного и химического характеров адгезионных явлений, большого значения состояния поверхности субстрата и его механической обработки, следует принять второе определение адгезии.

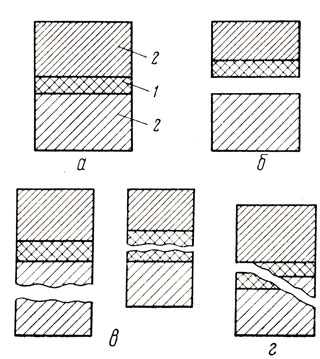

При разрушении клеевого шва возможны три механизма:

адгезионный - разрушается граница контакта адгезив-субстрат;

когезионный - разрушается адгезив или субстрат;

смешанный - и когезионный и адгезионный (рис. VII.1).

Рис. VII.1. Схемы клеевого шва до разрушения (а) и механизмов разрушения адгезионного (б), когезионного (в), смешанного (г): 1 - адгезив; 2 - субстрат

Причем при тщательном анализе разрушенных клеевых швов создается мнение, что чисто адгезионный механизм разрушения невозможен, на поверхности субстрата остается адгезив в виде тончайшей пленки или отдельных точек.

Практически адгезию определяют различными методами [4], но наиболее распространены методы расслаивания (отслаивания) и сдвига.

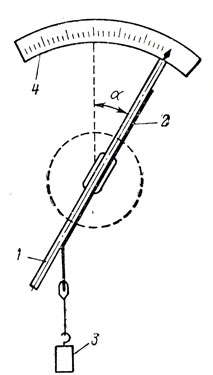

Для определения адгезии по адгезиометру Б. В. Дерягина (рис. VII.2) на стеклянную вращающуюся пластинку 1 наносят слой клея. К высохшей пленке 2 клея подвешивают отслаивающий груз 3. При определенном угле а, определяемом по шкале 4, происходит отслаивание (отрыв) пленки от пластинки.

Рис. VII.2. Схема адгезиометра Б. В. Дерягина

Работу отрыва в этом случае вычисляют по формуле

где А - работа отрыва, Дж;

Р - груз, кг;

b - ширина полоски клея, см.

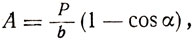

Первой появилась теория механической адгезии. Мак-Бейн рассматривал адгезию как процесс механического "заклинивания"

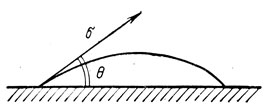

(углубления) клеящего вещества в поры склеиваемого материала (рис. VII.3). В качестве примера приводилось склеивание типичных пористых материалов - древесины, бумаги. Однако последующие неудачные попытки склеить деревянные конструкции легкоплавкими металлами показали недостаточность теории механической адгезии для объяснения явления склеивания.

Рис. VII.3. Схема склеивания материалов по теории механической адгезии

Была замечена специфичность адгезии, связанная с химическим строением веществ. Так, нитроцеллюлозный клей отлично склеивает дерево и кожу, но не склеивает резину. Новая теория адгезии получила название "специфической" и стали говорить о "специфической адгезии". Для объяснения специфической адгезии были выдвинуты три частные теории - адсорбционная, диффузионная и электрическая [1, 2].

Адсорбционная теория адгезии

Адсорбционная теория адгезии [4] объясняет образование адгезионных связей действием адсорбционных сил на поверхности раздела адгезива и субстрата. Адгезионные связи в результате адсорбции образуются в две стадии. На первой стадии макромолекулы мигрируют из расплава или раствора адгезива благодаря тепловому движению к поверхности субстрата. Такой контакт носит кинетический характер [4] и определяется вязкоупругими свойствами полимеров. На второй стадии процесса при расстоянии между адгезивом и субстратом меньше 5 Å начинают действо-вать вандерваальсовы силы, приводящие к образованию адсорбционных связей между ними.

Прочность адгезионного соединения определяется прочностью единичных связей и их числом, которое зависит от числа активных групп в макромолекуле адгезива и адсорбционно-активных центров на поверхности субстрата, а также от вероятности встречи активных групп и адсорбционно-активных центров в процессе образования адгезионного соединения. Геометрическое несовпадение активных центров макромолекул поверхности субстрата и адгезива является, по-видимому, одной из причин расхождения между теоретической и экспериментальной прочностью адгезионной связи.

Подвижность структуры макромолекул будет также иметь большое значение для геометрического совпадения активных центров макромолекул адгезива и субстрата. В этом одна из причин высоких адгезионных свойств большинства каучукоподобных материалов, полиуретанов и полиэфиров.

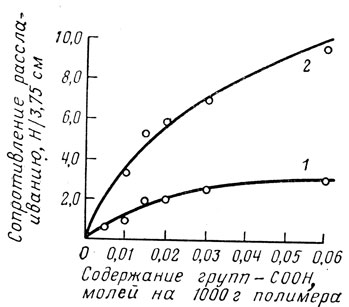

Справедливость адсорбционной теории адгезии доказана многочисленными экспериментальными данными. Так, Мак-Ларен с сотрудниками показал, что адгезия к целлюлозе (целлофану) виниловых полимеров с разным числом полярных карбоксильных групп растет с увеличением числа этих групп (рис. VII.4).

Рис. VII.4. Кривые зависимости адгезии (сопротивления расслаиванию) от содержания в полимере карбоксильных групп при температуре контакта, °С: 1 - 10; 2 - 30

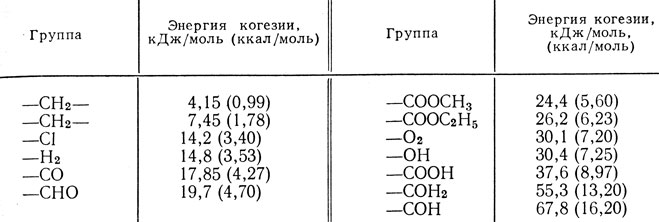

Было также доказано, что прочность адгезионной связи можно оценивать по энергии когезии органических групп (табл. VII.1), причем чем выше энергия когезии, тем больше и адгезия. Более того, расчеты исследователей показали [4], что за счет только адсорбционных сил можно получить результаты, совпадающие с экспериментальными значениями адгезии. Правда, расчеты эти условны: вероятностно выбираются расстояния между диполями, число контактов и число одновременно рвущихся связей.

Таблица VII.1. Энергия когезии органических групп

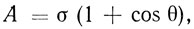

Особенно наглядны методы, связанные с эффектом смачивания. Если капля жидкости или раствора нанесена на твердую поверхность, то она или растекается по поверхности, или собирается в шар (рис. VII.5). В первом случае говорят о смачивании жидкостью твердой поверхности (о наличии адгезии), во втором-об отсутствии смачивания (об отсутствии адгезии). Для подобных случаев адгезия может быть подсчитана по уравнению Дюпре

где А - адгезия жидкости к твердому телу, эрг/см2;

σ - поверхностное натяжение жидкости, эрг/см2;

Θ - краевой угол смачивания, составленный касательной к поверхности капли и твердой поверхностью, на которую капля помещена (рис. VI 1.6).

Рис. VII.5. Схемы смачивания (а) твердой поверхности жидкостью и отсутствия смачивания (б)

Рис. VII.6. Схема определения краевого угла смачивания Θ на границе раздела жидкости и твердого тела

Краевой угол смачивания обратно пропорционален адгезии: чем меньше угол, тем лучше смачивание и больше адгезия. Это уравнение непригодно для определения адгезии двух твердых поверхностей.

Адсорбционная (молекулярная) теория в целом удовлетворительно объясняет явление адгезии. Однако есть ряд вторичных явлений, влияющих на адгезию: К их числу относятся диффузионные явления, образование двойного электрического слоя и химических связей между адгезивом и субстратом.

Диффузионная теория адгезии

По диффузионной теории адгезии, предложенной С. С. Воюцким [5], при контакте адгезива и субстрата происходит диффузия макромолекул (или их концов и сегментов) из одного слоя в другой. Диффузия связана с гибкостью и способностью цепей макромолекул менять свою конфигурацию в результате теплового движения.

Наличие диффузии макромолекул было доказано с помощью электронной микроскопии. По микроэлектронным фотографиям клеевых соединений видно, как постепенно размывается возникшая вначале межфазная граница, причем увеличение температуры контакта ускоряет размывание зоны контакта адгезива и субстрата.

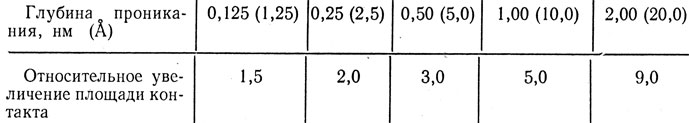

Проникание макромолекул или частей адгезива в субстрат, и наоборот (из субстрата в адгезив), резко повышает площадь межмолекулярного контакта (табл. VII.2) и адгезионную прочность.

Таблица VII.2. Изменение площади межмолекулярного контакта при увеличении глубины проникания макромолекул в другой полимер по Г. А. Патрикееву

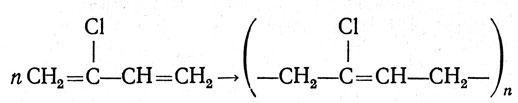

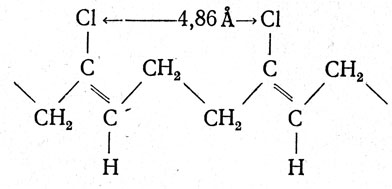

Проникание через границу контакта лишь одного звена молекулы (длина 4,86 Å) полихлоропренового адгезива увеличивает площадь межмолекулярного контакта в 3 раза.

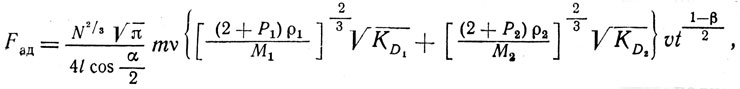

Несколько иначе оценивает диффузионный механизм адгезии Р. М. Васенин [7]. Им предложено уравнение для определения силы сопротивления F выдергиванию частей макромолекул адгезива, продиффундировавших в субстрат

где M, ρ - молекулярная масса и плотность материала;

m, l - масса и длина звеньев полимера;

Р - число разветвлений макромолекулы;

v - скорость отрыва макромолекулы;

t - время контакта при склеивании;

N - число Авогадро;

v - частота соударений группы (звена) с окружающими;

KD - характеристическая постоянная, отражающая способность данного полимера к диффузии;

β - величина, характеризующая изменение коэффициента диффузии во времени, примерно равна 0,5.

Как видно из уравнения, адгезионная прочность является параболической функцией времени контакта, обратно пропорциональна молекулярной массе и длине элементарного звена, прямо пропорциональна скорости расслаивания

Последующие разработки диффузионной теории адгезии показали, что все факторы, влияющие на диффузию,- давление, температура, время - влияют и на взаимодействие адгезива и субстрата.

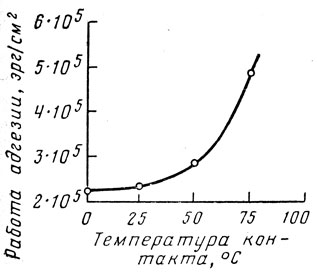

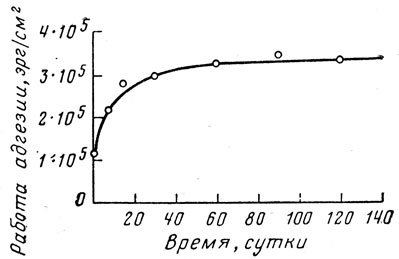

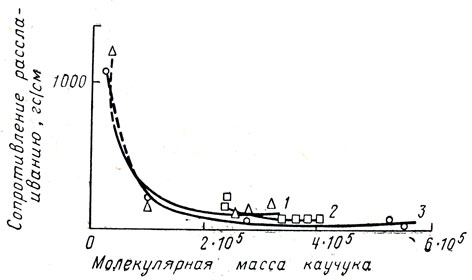

Так, адгезия системы, состоящей из адгезива (бутадиен-нитрильного каучука) и субстрата (целлюлозы), с повышением температуры и времени контакта увеличивается (рис. VII.7 и VII.8). Оказалось также, что влияние особенностей строения полимеров на их адгезионную способность коррелирует с влиянием их на диффузионную способность макромолекул. В первую очередь было показано снижение адгезии бутадиен-нитрильных каучуков к целлофану с повышением их молекулярной массы (рис. VII.9). Адгезия увеличивается с увеличением числа достаточно длинных разветвлений в полимере [7].

Рис. VII.7. Кривая зависимости адгезии бутадиен-нитрильного каучука к α-целлюлозе от температуры

Рис. VII.8. Кривая зависимости адгезии бутадиен-нитрильного каучука к α-целлюлозе (целлофану) от времени контакта

Рис. VII.9. Кривые зависимости адгезии фракций бутадиен-нитрильных каучуков к полиамиду от молекулярной массы при температуре 20° С: 1 - CKH-18; 2 - СКН-26; 3 - СКН-40

Согласно диффузионной теории адгезии, для образования прочной связи между адгезивом и субстратом необходимы два условия: полимеры, приводимые в контакт, должны полностью или частично взаимно растворяться или совмещаться; макромолекулы соприкасающихся полимеров должны обладать достаточной подвижностью, позволяющей им диффундировать через поверхность раздела (контакта).

Диффузионная теория адгезии дополнила адсорбционную теорию диффузионным механизмом проникания молекул через поверхность раздела, чем обеспечивается высокая прочность. При этом в конечном счете адгезия связана с межмолекулярным взаимодействием полимеров адгезива и субстрата.

Электрическая теория адгезии

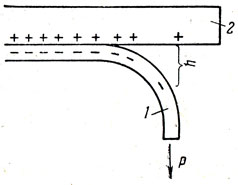

Электрическая теория адгезии, выдвинутая Б. В. Дерягиным и Н. А. Кротовой [6], основывается на возникновении электрического разряда при быстром отрыве полоски адгезива от стекла. По мнению авторов, этот факт говорит об электрической природе адгезии. Представляется, что при контакте адгезива и субстрата один из них выступает в роли донора, отдающего электроны, а другой в роли акцептора, принимающего эти электроны. В результате образуется система, напоминающая микроконденсатор. При быстром отрыве (рис. VII.10) заряды не успевают стекать, и происходит электрический разряд.

Рис. VII.10. Схема разъединения обкладок двойного электрического слоя при отрыве пленки адгезива (1) от субстрата (2)

Работу адгезии А можно подсчитать, как и энергию конденсатора

где σ0 - поверхностная плотность зарядов;

h - зазор между обкладками конденсатора;

D - диэлектрическая проницаемость среды.

Образование донорно-акцепторной связи наиболее понятно в системе металл - полимерная пленка. Металл, являющийся типичным проводником, выступает как донор, легко отдающий электроны [8]. Электроны переходят через поверхность раздела фаз и поглощаются полимером, являющимся диэлектриком и выступающим в роли акцептора. В результате поверхность металла заряжается положительно, а пленка полимерного покрытия - отрицательно.

Многие авторы выражают сомнения в существовании особых электростатических адгезионных сил [3, 4]. Так, эмиссия электронов, которая выдвигается в качестве доказательства электрической природы адгезии, обнаруживается при разрушении и даже деформации полимеров. Учитывая, что чисто адгезионного расслаивания обычно не бывает, можно предположить, что эмиссия при расслаивании связана именно с разрушением или деформацией полимеров.

Химическая теория адгезии

В ряде случаев высокая адгезия может быть обусловлена возникновением химических связей между молекулами адгезива и субстрата, например при склеивании латунной поверхности с каучуком [1, 2]. В присутствии серы происходит химическое соединение меди с нею и с каучуком. Химические связи возникают и при склеивании изоцианатами каучуков с металлами.

Видимо, когда адгезив вулканизуется или структурируется после образования контакта между ним и субстратом, образуются химические связи между молекулами адгезива и субстрата. Так, отмечено возникновение химических связей между металлами и клеями на основе аминов, отверждаемых эпоксидными смолами. Имеются сведения о возникновении химических связей между гидроксильными группами макромолекул целлюлозы и метилольными группами мочевино- и фенолформальдегидных смол.

Возникновение химических связей эффективно повышает адгезию, поэтому следует использовать подобные сочетания адгезивов и субстратов.

Факторы, влияющие на прочность клеевых креплений

Прочность склеивания - важнейший показатель свойств клеев и может определяться как на стандартных склейках, так и на обуви. Так как подошвы отклеиваются в основном из-за отслаивания их от затяжной кромки, стандартными методами являются расслаивание склеек (определение клеящей способности) и испытание прочности клеевого крепления подошв обуви при последовательном их отслаивании.

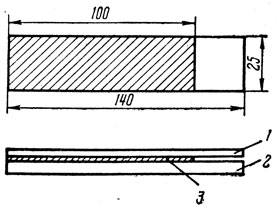

Клеящую способность (ВТУ 4570-57) определяют на стандартных склейках, составленных из полосок непористой цветной резины и ткани (кирзы двухслойной). Размеры рабочего участка склеек равны 25 X 100 мм (рис. VII.11). На рабочий участок склеек дважды наносят испытуемый клей. Клей сушат 60 мин при температуре 20°С под вытяжной вентиляцией.

Склейки активируют, нагревая при температуре 100-110° С в течение 1-3 мин, и прессуют по соответствующим режимам.

Рис. VII.11. Склейка для определения клеящей способности: 1 - ткань; 2 - резина; 3 - клеевой шов

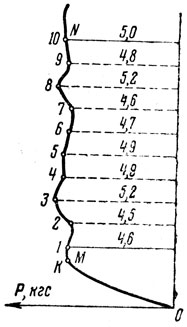

Полоску расслаивают через 24 ч. Для этого один свободный конец склейки (40 X 25 мм) заправляют в верхний зажим динамометра, второй - в нижний. При движении нижнего зажима склейка последовательно расслаивается. Снимается диаграмма расслаивания (рис. VII.12). Начальный участок ОК отбрасывают, остальной участок диаграммы MN размечают на 10 отрезков шириной 1 см и на каждом отрезке подсчитывают расслаивающую нагрузку Рi. Из десяти результатов определяют среднюю нагрузку расслаивания Р.

Рис. VII.12. Диаграмма расслаивания стандартной склейки

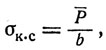

Клеящую способность σк.с, кН/м (кгс/см) подсчитывают по формуле

где b - ширина склейки (2,5 см).

По ВТУ 4570-57 клеящая способность наиритового клея должна быть не менее 2,4 кН/м (2,4 кгс/см) или не менее 6,0 кгс/2,5 см. Этот норматив может быть принят и для других обувных клеев.

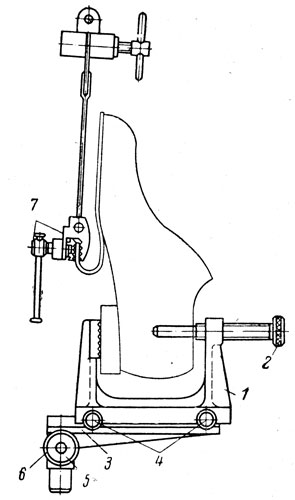

Согласно ГОСТ 9292-59 определяют также прочность клеевого крепления подошвы. Обувь с предварительно отслоенной (или не приклеенной) пяточной частью закрепляют в специальном приспособлении к динамометру (рис. VII.13). При движении нижнего зажима динамометра последовательно отслаивается подошва в геленочной, пучковой и носочной частях. За прочность клеевого крепления подошвы принимается средняя нагрузка отрыва, Н (кгс).

Рис. VII.13. Схема приспособления к динамометру для определения прочности клеевого крепления подошвы: 1 - скоба; 2 - винт; 3 - кронштейн; 4 - винт; 5 - ось; 6 - гайка; 7 - зажим

Прочность клеевого крепления подошв в обуви механического производства (ГОСТ 179-61) дана ниже.

| Материал подошвы | Прочность крепления, Н (кгс), не менее |

|---|---|

| Кожа, резина монолитная | 100 (10) |

| Резина пористая: | |

| черная | 130 (13) |

| цветная | 160 (16) |

Прочность клеевого крепления зависит от конструктивных, технологических и эксплуатационных факторов.

Конструктивные факторы обусловливаются разной конструкцией клеевых швов (геометрическими размерами и характером соединений элементов конструкций), исходной структурой и свойствами материалов адгезива и субстрата (адгезионными и физико-механическими).

Технологическими факторами прочности клеевых креплений являются характер поверхностей склеиваемых материалов после предварительной механической обработки, вязкость, время и вид сушки клея, количество остаточного растворителя, температура и время активации клеевых пленок, время и давление прессования, время выстоя после прессования и др.

К эксплуатационным факторам относятся характер статических и динамических деформаций клеевых скреплений при эксплуатации изделий из кожи, температурные и атмосферные воздействия, действие воды и агрессивных сред, длительность эксплуатации и др.

Связь большинства факторов с прочностью склеивания имеет экстремальный характер. Поэтому говорят об оптимальных режимах склеивания, имея в виду, что лишь в определенном диапазоне значений факторов достигается максимальная прочность склеивания.

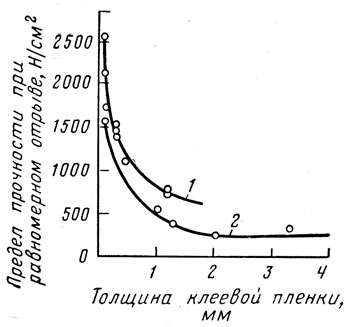

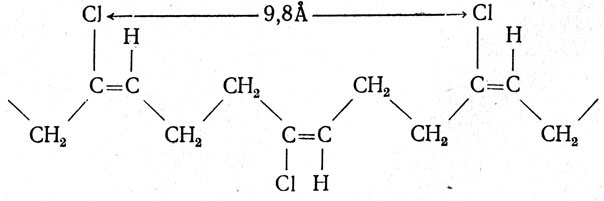

Однако воздействие некоторых факторов на прочность склеивания специфично. Так, при склеивании гладких металлических поверхностей прочность клеевого соединения с уменьшением толщины клеевого слоя повышается [2,9] (рис. VII.14). Существует несколько точек зрения на причину этого явления. Так, Мак-Бейн считает, что происходит ориентация пограничных слоев клея на субстрате. Эффект ориентации убывает от пограничных слоев клеевой пленки внутрь. Чем толще пленка, тем меньше роль пограничных слоев и тем ниже прочность склеивания. С другой стороны, разрушение клеевых пленок связано с развитием в них пластических деформаций. Поскольку ограничение развития пластических деформаций двумя склеиваемыми элементами в тонких слоях значительно больше, чем в толстых, прочность тонкой клеевой пленки выше.

Рис. VII.14. Кривые зависимости предела прочности при равномерном отрыве никеля (1) и алюминия (2) от толщины слоя шеллака

Однако при склеивании пористых материалов с неровной поверхностью, с глубокими крупными открытыми порами, какими является большинство обувных материалов, выявляется экстремальная связь между толщиной клеевой пленки и прочностью склеивания (рис. VII.15). Оптимальная тол-щина клеевых пленок для обувных материалов колеблется в пределах 0,15-0,30 мм.

Рис. VII.15. Характер зависимости прочности склеивания пористых материалов от толщины клеевой пленки

При склеивании пористых материалов поры заполняются сначала клеящим веществом, а затем на поверхности материала образуется клеевая пленка. Поэтому, если толщина пленки меньше оптимальной (поверхностные пленки не сплошные), происходит так называемая "голодная" склейка, прочность которой мала. Когда же образуются сплошные поверхностные пленки, тогда и наступает оптимальное состояние. Дальнейшее увеличение толщины клеевых пленок, как и при склеивании гладких металлических поверхностей, снижает прочность склеивания. Воздействие некоторых факторов на прочность склеивания очень велико.

Прочность склеивания, кН/м (кгс/см), опойка хромового дубления с подошвенной кожей нитроцеллюлозным клеем дана ниже [10].

| Без обработки лицевых поверхностей | 0,63-1,2 |

| При смывании аппретуры | 1,0-1,6 |

| » взъерошивании лицевых поверхностей | 5,9-8,4 |

Механическая обработка позволила увеличить прочность склеивания в 5-8 раз в результате механического сцепления. Прочность крепления кожаных подошв нитроцеллюлозным клеем, кН/м (кгс/см), также сильно зависит от механической обработки.

| Без обработки неходовой поверхности подошв | 2,5-2,9 |

| При взъерошивании абразивным полотном: | |

| мелкой зернистости | 5,7-6,0 |

| крупной зернистости | 6,1-7,7 |

| » »с последующим порезированием | 7,4-7,7 |

При эксплуатации одним из важнейших факторов оказывается температура окружающей среды. Прочность большинства обувных клеев; имеющих термопластичные свойства [11], с повышением температуры среды (рис. VII.16) значительно уменьшается.

Рис. VII.16. Кривые термостойкости обувных клеев: 1 - нитроцеллюлозного; 2 - перхлорвинилового; 3 - наиритового; 4 - гуттаперчевого

§ 3. Клеи, применяющиеся в производстве изделий из кожи

Клеи, применяющиеся в различных отраслях промышленности, делятся на [1,9] животные, растительные и синтетические. В кожевенно-обувной промышленности СССР сейчас животные и растительные клеи (декстриновый, казеиновый и др.), изготовляемые из пищевого сырья, заменяют синтетическими.

Синтетические клеи делятся на термореактивные и термопластичные, в том числе и на основе эластомеров [2]. При классификации клеев следует также учитывать, что в технологии изделий из кожи имеются операции основного, второстепенного и вспомогательного клеения [12, 13].

К операциям основного клеения относятся приклеивание подошв, затяжка и сборка заготовки, крепление основных деталей изделий. Для этой цели должны применяться эластичные и водостойкие клеи, обладающие высокой прочностью и термостойкостью. Так, в настоящее время для крепления подошв и клеевой затяжки заготовки широко применяют наиритовые клеи.

Операции второстепенного клеения связаны с креплением промежуточных деталей - задников, подносков, межподкладки и различных каркасных прокладок. Клеи этой группы должны обладать удовлетворительной прочностью, быть дешевыми и недефицитными. Для этой цели широко применяют латексные клеи.

Задача операций вспомогательного клеения - предварительная сборка деталей, которые в дальнейшем будут скреплены не клеевым методом, например временное скрепление деталей перед их сострачиванием. Для вспомогательного клеения используют клеи на основе натурального каучука и латексные.

Клеи могут применяться в виде растворов, латексов (эмульсий, Дисперсий) или расплавов. В первом случае клей представляет собой раствор соответствующего адгезива в растворителе или в смеси растворителей с некоторыми добавками - вулканизаторами и структурирующими веществами, смолами для повышения адгезии, антистарителями и т. д.

Латексные клеи могут вообще не иметь добавок или содержать загустители и реже вулканизаторы. Синтетические латексы являются полупродуктом получения каучуков. Жидкой фазой в латексах является вода, в которой с помощью эмульгатора диспергированы частицы каучука. Из латексов путем коагуляции кислотами можно выделить твердые каучуки. Но латексы можно использовать и самостоятельно, что экономит органические растворители и снижает затраты на изготовление клея.

Особенно интересны клеи в виде расплавов, позволяющие обходиться без растворителей, что исключает сушку клеевых пленок и позволяет совершенствовать технологию склеивания.

Клеи на основе полихлоропрена (наиритовые)

Полихлоропреновые клеи получают полимеризацией хлоропрена

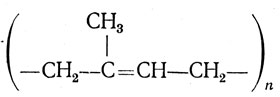

Процесс может осуществляться при температуре 50° С, а со специальными катализаторами - при температуре 5° С. В первом случае получают так называемые горячие каучуки типа наирита А и Б, во втором случае - низкотемпературные каучуки - отечественный наирит НТ и неопрены АС, АД и АФ (США), пербунан С (ФРГ), бутахлор МА-40 (Франция) и денка хлоропрен (Япония) [13, 14]. Низкотемпературные хлоропреновые каучуки способны быстро кристаллизоваться и имеют высокую прочность в невулканизованном виде, что позволяет изготовлять на их основе быстросхватывающие клеи.

В ходе низкотемпературной полимеризации получается стерео- регулярный полимер в основном 1,4-транс-полихлоропрен (до 90% звеньев)

и менее 10% звеньев 1,4-фгс-полихлоропрена

Молекулярная масса наирита НТ равна 120 000-200 000, плотность - 1,264 г/см3.

Невулканизованные хлоропреновые каучуки термопластичны, особенно чувствительны к повышенной температуре. Для повышения термостойкости клеевых швов в состав наиритовых клеев вводят вулканизующие вещества, причем вулканизация, хотя и через продолжительное время, должна быть завершена на холоду.

В отличие от бутадиеновых, бутадиен-стирольных и натурального каучуков хлоропреновые каучуки не вулканизуются серой. Это обусловлено тем, что атом хлора экранирует двойную связь. Вулканизаторами хлоропреновых каучуков служат в основном окислы тяжелых металлов.

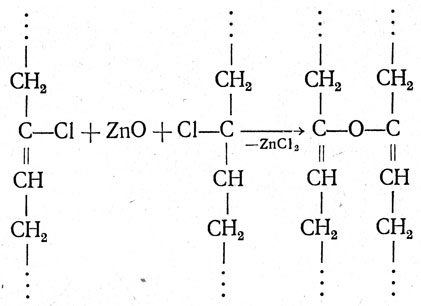

Механизм вулканизации в этом случае выглядит следующим образом:

В качестве ускорителей вулканизации применяют хлорное железо, хлористый цинк, тиомочевину, полифенолы, едкие щелочи, сернистый натрий, углекислый цинк "и др.

При температуре 130° С вулканизация полихлоропрена завершается за 40 мин. При температуре 20° С вулканизация продолжается несколько суток и может полностью не завершиться.

Наиболее эффективными вулканизаторами для хлоропреновых каучуков являются изоцианаты. Активность изоцианатов обусловливается наличием групп - N = С= О, обеспечивающих быстрое взаимодействие с гидроксильными - ОН, карбоксильными - СООН, аминогруппами - NH2 и др. Эффективная вулканизация каучуков на холоду достигается при добавлении уже 3-8% изоцианатов.

По мнению некоторых исследователей [15], полихлоропрены вулканизуются изоцианатами за счет взаимодействия изоцианатных групп с гидроксильными, образующимися в результате гидролиза небольшого количества атомов хлора, находящихся в алильном положении относительно двойной связи (1,2-положение), или в результате реакции с водородом при третичном углеродном атоме (3,4-положение).

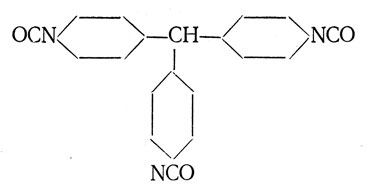

Наиболее распространены изоцианаты под названием десмодур, вырабатываемые в ФРГ. Эффективен, например, десмодур R-20, представляющий собой 20%-ный раствор трифенилметан -4, 4', 4" - триизоцианата в метиленхлориде

Отечественная промышленность выпускает аналогичный продукт под названием лейконат (в виде 20%-ного раствора в дихлорэтане).

Исключительно важное влияние на качество полихлоропреновых клеев оказывают добавки синтетических и природных смол, таких как фенолформальдегидные, глифталиевые, кумароновые (инденкумароновые), алкилфенольные. Смолы повышают адгезию и прочность клеев, их способность к быстрому схватыванию.

Из отечественных смол наиболее распространены глифталевая 1350, кумароновые смолы, изобутилфенолформальдегидная 101 К.

Температура плавления, °С, смол дана ниже.

| 101К | 70-95 |

| Глифталевая 1350 | 80-110 |

| Инденкумароновая марок В, Г, Д | 75-105 |

В клей вводят 4-50 масс. ч. смолы на 100 масс. ч. хлоропренового каучука.

Растворителями хлоропренового каучука являются толуол, смеси этилацетата с бензином, этилацетата с метиленхлоридом и этилацетата с трихлорэтиленом. Смесь растворителей обычно обеспечивает малую вязкость растворов клеев.

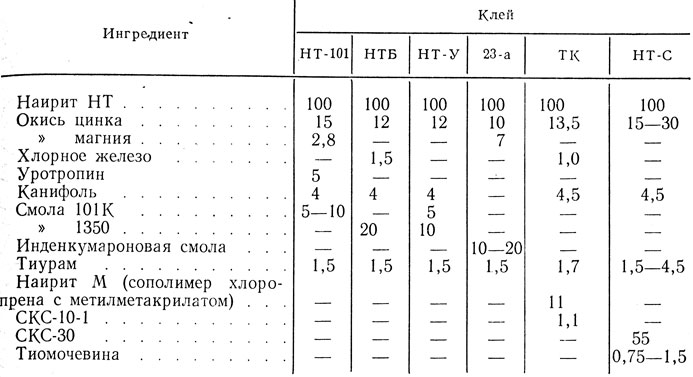

Типичные рецепты клеев, применяющихся в обувной промышленности СССР, показаны в табл. VII.3. Каждый из клеев имеет свои особенности. Все они достаточно универсальны, так как склеивают кожаные и резиновые подошвы. Но клей НТ-101 несколько лучше склеивает кожаные, а клей НТВ - резиновые подошвы. Чтобы не применять одновременно несколько клеев, на фабрике "Буревестник" (Москва) разработан унифицированный клей НТ-У. Липкость пленок клея 23-а за счет инденкумароновой смолы больше, чем липкость клеев НТ-101, НТБ, НТ-У. Для приклеивания подошв целесообразно применять двукратную намазку и тщательно высушивать клеевые пленки.

Таблица VII.3. Типичные рецепты наиритовых клеев, масс. ч

Активацию клеевых пленок перед прессованием осуществляют при температуре на 10° С выше температуры плавления используемой смолы (практически при температуре 80-120° С в течение 1-4 мин); прессование 30-45 с при давлении 0,3-0,5 МПа (3-5 кгс/см2).

Клей ТК разработан специально для крепления транспарентных (прозрачных) подошв. Подошву перед нанесением клея взъерошивают металлическими щетками. Намазка клеем двукратная. Активация пленки перед склеиванием 1 мин при температуре 100-110° С. Время прессования - 15 мин.

Клей НТ-С разработан ЦНИИКП для одноконтактного (одностороннего) склеивания. Клей наносят только на поверхность подошвы. Активация пленки 2-3 мин при температуре 100-120° С. Прессование 30-40 с при давлении 0,5-0,7 МПа (5-7 кгс/см2).

Могут применяться также двухкомпонентные полихлоропреновые клеи, в которых в качестве второго компонента употребляется раствор изоцианата [13, 16]. Раствор изоцианата добавляют непосредственно на рабочем месте в количестве 3-6% от массы клея. Двухкомпонентные клеи обладают высокими клеящей способностью и термостойкостью. Подошвы можно приклеивать без горячей активации после подсушки клеевых пленок в течение 15-40 мин. Время прессования 10-30 с при давлении 0,3-0,5 МПа (3-5 кгс/см2).

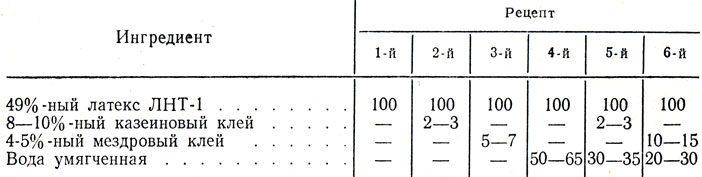

Большой интерес представляют клеи на основе полихлоропреновых латексов. Латексы ЛНТ-1, ЛНТ-1-Н, ЛНТ-2 представляют собой водные дисперсии наирита НТ. Применение латексных клеев позволяет экономить растворители, исключает процесс растворения каучука, делает производство менее пожароопасным, снижает токсичность клеев. Подсчитано, что на фирме "Масис" (Ереван) экономия от замены наиритовых клеев латексными составила 3,63 руб. на 100 пар обуви.

Особенностями полихлоропреновых латексов ЛНТ-1, ЛНТ-1-Н, ЛНТ-2 являются их высокая концентрация, липкость сухих клеевых пленок и высокая прочность склеивания [17]. Латекс ЛНТ-1 характеризуется следующими показателями: сухой остаток 48-49%, вязкость по Хетчинсону 0,4-0,5 с, клеящая способность не менее 2,4 кН/м. Этот латекс без всяких добавок можно использовать для приклеивания резиновых и кожаных подошв, для клеевой затяжки заготовки обуви из кожи, для загибки краев деталей верха обуви, для клеевой сборки заготовок (см. рецепт 1 табл. VII.4). Для обработки обуви с текстильным верхом латекс ЛHT-1 нужно загустить небольшим количеством казеинового или мездрового клея (рецепты 2 и 3 табл. VII.4). Эти два рецепта клея пригодны и для вклеивания кожаных задников.

Таблица VII.4. Рецепты клеев на основе латекса ЛHT-1, масс. ч

Для вклеивания кожкартонных задников можно использовать рецепт 4 табл. VII.4, а для склеивания текстильной межподкладки с деталями верха и подкладки - рецепты 5 и 6.

Для ускорения сушки латексной пленки предложена радиационная сушка с одновременной активацией [17]. При этом используется негорючесть и взрывобезопасность как растворителя - воды, так и самого наирита. В результате время сушки и активации пленки латексных клеев при креплении резиновых подошв сокращается до 35-45 мин вместо 40-80 мин для сушки пленок клеев на основе наирита НТ.

Некоторые затруднения при внедрении латексных наиритовых клеев связаны с транспортированием и хранением. Транспортировать латексы можно лишь в специальных эмалированных изотермических вагонах-цистернах, а хранить в больших обогреваемых емкостях. При температуре ниже 5° С латексы "вымерзают" - расслаиваются и коагулируют.

Клеи на основе полиуретанов

Полиуретановые клеи интересны своей почти универсальной и очень высокой адгезией к большинству материалов. Полиуретановые клеи обеспечивают получение прочных, тепло- и водостойких соединений [13, 18, 19].

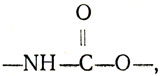

Для изготовления обувных клеев используют каучукоподобные эластичные полиуретаны. Для полиуретанов характерна группа  , от которой зависят их высокие адгезионные и прочностные свойства.

, от которой зависят их высокие адгезионные и прочностные свойства.

Для изготовления клеев могут использоваться как сами полиуретаны, так и исходные продукты их получения.

Чаще всего клеи содержат два компонента - полиэфируретан с гидроксильными группами на концах и изоцианат. Оба компонента применяют в виде растворов, которые смешивают непосредственно перед употреблением. Жизнедеятельность такого клея колеблется от 90 мин до 6 ч. После нанесения клея на поверхности, испарения растворителей и склеивания в пленках наблюдается сшивание и образование прочного, эластичного, тепло- и водостойкого соединения.

Типичными полиуретановыми клеями, применяющимися в СССР, являются клей на базе каучука десмоколла 400, поставляемого из ФРГ, и клей на основе уретанового каучука УК-1 [18, 19]. Оба клея двухкомпонентные, состоящие из 20%-ного раствора десмоколла 400 или УК-1 и 20%-ного раствора полиизоцианата Б. В качестве растворителей используются этилацетат и ацетон.

Приклеивание подошв осуществляют при давлении 0,30-0,35 МПа (3-3,5 кгс/см2) в течение 1 мин.

Указанные полиуретановые клеи применяют для крепления литьевым методом поливинилхлоридной подошвы. Клеи устойчивы к действию пластификаторов и жиров и не снижают прочности крепления в носке под действием этих веществ. Поэтому полиуретановыми клеями можно склеивать даже жированные кожи (с содержанием жира до 20%) и искусственные кожи с поливинилхлоридным и полиуретановым покрытиями, кожаными и искусственными подошвами разных типов [20]. Затяжную кромку можно не взъерошивать. Прочность склеивания обычно очень высока, что связано, видимо, с явлением химической адгезии: изоцианаты не только сшивают полиуретан, но и соединяют его молекулы с молекулами склеиваемых мате-риалов.

Вследствие все более широкого внедрения новых искусственных материалов значение полиуретановых клеев будет возрастать.

Клеи на основе бутадиен-стирольных латексов

Для второстепенного склеивания в производстве изделий из кожи широко применяют клеи на основе бутадиен-стирольных латексов взамен ранее применявшихся казеинового, декстринового, мучного, крахмального и др.

Бутадиен-стирольные латексы представляют собой полупродукты производства соответствующих каучуков [20, 21].

С учетом самостоятельного применения латексы выпускают со специальными добавками и по специальным методикам.

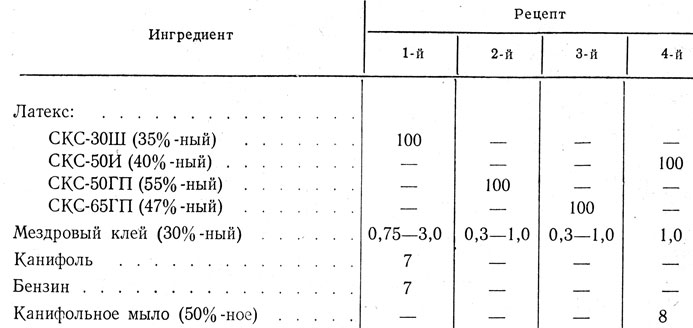

Наибольший интерес представляют латексы СКС-30Ш (шинный), высокостирольные СКС-50ГП (глубокой полимеризации), СКС-50И (изоляционный), СКС-65ГП (глубокой полимеризации). Латексные клеи содержат загустители и смолы, повышающие адгезию.

Предложен ряд рецептов (табл. VII.5), позволяющих использовать латексные клеи для второстепенного склеивания [22, 23]. В качестве загустителей могут применяться мездровый и карбоксиметилцеллюлозный (КМЦ) клеи, а также жидкое стекло. Для повышения клейкости целесообразно вводить канифоль в виде 50%-ного раствора в бензине или канифольное мыло. Канифольное мыло готовят омылением канифоли едким натром, взятым из расчета 5% от массы канифоли, с добавлением воды в количестве, равном массе канифоли. При слабом нагревании в течение 1 ч образуется канифольное мыло.

Таблица VII.5. Рецепты латексных клеев, масс. ч

Следует отметить, что прочность бутадиен-стирольных латексов в сухом и мокром состоянии различна. Так, рецепт 4 клея (см. табл. VII.5) обеспечивает клеящую способность в сухом состоянии 2,84 кН/м (2,84 кгс/см), а в мокром - 1,4 кН/м (1,4 кгс/см) [23]. Прочность высокостирольных латексных клеев и в мокром состоянии удовлетворительна и значительно лучше, чем прочность казеинового клея: в сухом состоянии клеящая способность последнего равна всего 0,96 кН/м (0,96 кгс/см), а в мокром -0,08 кН/м (0,08 кгс/см). Причиной значительного снижения прочности склеивания латексных клеев в мокром состоянии является высокое содержание в них водорастворимого эмульгатора.

Клеи на основе натурального каучука

Для изготовления клеев применяют универсальный натуральный каучук марки смокед-шитс [1, 20, 21], добываемый из сока гевеи в странах Юго-Восточной Азии (Малайзия, Индонезия, Цейлон) и в Бразилии. Кору гевеи подсекают, из надрезов вытекает млечный сок - натуральный латекс, из которого путем коагуляций извлекают твердый каучук. Копчением его консервируют и придают устойчивость при хранении.

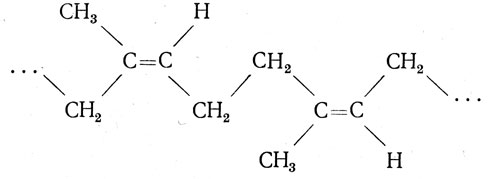

Натуральный каучук (НК) представляет собой стереорегулярный 1,4-цис-полиизопрен

или

В производстве изделий из кожи клей НК применяется для вспомогательного клеения, представляет собой 7-14%-ный раствор натурального каучука в бензине. Достоинством клея является высокая липкость (аутогезия) клеевых пленок в сухом состоянии. Достаточно слегка прижать две детали, на которые нанесен клей НК, чтобы они склеились.

Клеи-расплавы на основе полиамидов

Для получения клеев-расплавов в основном используют низкомолекулярные модифицированные полиамиды молекулярной массой 2000-6000. Полиамиды обладают хорошей адгезией к коже и другим полярным материалам и малЪй вязкостью расплава.

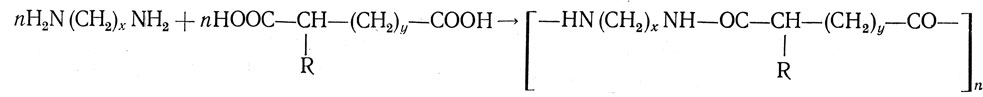

Особенно интересны низкомолекулярные полиамиды, полученные в результате поликонденсации диаминов и димеризованных кислот растительных масел, получивших название версамидов, или олигоамидов [24]

Димеризованные кислоты растительных масел (льняного, соевого, тунгового и др.) можно рассматривать как дикарбоновые кислоты с боковыми алкильными радикалами. Вследствие такого строения эти смолы как бы внутренне пластифицированы боковыми ответвлениями.

К таким материалам можно отнести смолу ЛТ-13, получаемую ноликонденсацией димеризованных кислот льняного масла и этилендиамина [25]. Это твердая смола коричневого цвета с зеркальным изломом, температура каплепадения ее по Уббелоде-95-105° С, плотность - 0,98 г/см3.

| Версамид 900 | 180-190 |

| Версамид 930 | 105-115 |

| Версалон 1112 | 110-115 |

| Версалон 1175 | 168-175 |

Обычно более высокая температура плавления связана с большей молекулярной массой смолы, несколько худшей текучестью расплава, но обеспечивает более высокую прочность склеивания. Версамиды и версалоны применяют в основном для клеевой затяжки и загибки краев деталей верха обуви, так как они дают жесткий шов ограниченной водостойкости. К этой группе клеев относятся и советские клеи- расплавы Т-69 и Т-70 [13].

В отдельных случаях можно использовать метилолполиамидные клеи типа ПФЭ 2/10. Метилолполиамидные смолы отличаются значительно более высокими адгезионными свойствами по сравнению с адгезионными свойствами исходных полиамидов в результате введения в их структуру метилольных групп - СН2ОН при обработке полиамидов формальдегидом [26]

Клей ПФЭ 2/10 [27] представляет собой 25-30%-ный раствор метилолполиамида в смеси спирта и воды. Тепло- и водостойкость клеевых швов ограничены. Клей хорошо склеивает кожу, ткани, картон и другие материалы, давая эластичный шов.

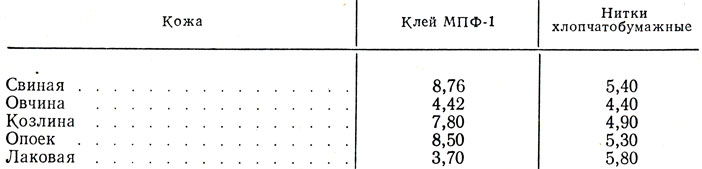

Большей теплостойкостью обладает клей МПФ-1, в который, кроме метилополиамидной смолы, входит фенолформальдегидная смола резольного типа. При давлении 0,1-0,5 МПа (1,0-5,0 кгс/см2) и выдержке при температуре 155 ± 5° С в течение 1 ч клей структурируется и дает прочное и теплостойкое соединение.

Клеи ПФЭ 2/10 и МПФ-1 применяют для приклеивания капроновых каблуков, для сборки обувных заготовок (термопластичное покрытие на подкладке) и кожгалантерейных изделий.

Клеи-расплавы на основе полиэфиров

Клеи на основе полиэфиров широко распространены благодаря своим отличным адгезионным свойствам, хорошей тепло- и водостойкости.

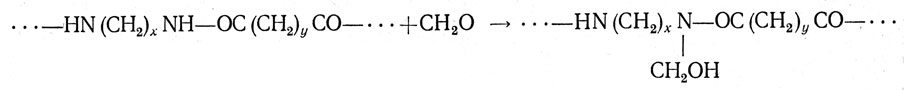

При производстве обуви используются лишь насыщенные линейные термопластичные полиэфирные смолы [13, 28], например, полиэфирная смола, получающаяся в процессе поликонденсации 1,4-бутандиола и изофталевой (м-фталевой) кислоты

На высокопроизводительных потоках фирмы "Анвер" (Франция), имеющихся на многих предприятиях СССР, для клеевой затяжки заготовки применяют клеи-расплавы на основе полиэфиров: № 1957 -для затяжки носочной и геленочной частей и ТФ 622 - для затяжки пяточной части. Для затяжки носочной и геленочной частей применяются клеи, имеющие более высокую температуру плавления, большую прочность склеивания и меньшую скорость схватывания. Для затяжки пяточной части применяются несколько менее прочные клеи меньшей температурой плавления (клей № 1957 - 205-207°С, ТФ 622 - 185-187°С).

ЦКБ Росглавобуви и Научно-исследовательский институт пластических масс (НИИПМ) разработали отечественные полиэфирные клеи-расплавы, аналогичные французским, - КР-16-20 - для затяжки носочной части (температура плавления 216°С) и 5-61 - для затяжки пяточной части (182° С). Оба клея изготовлены на основе терефталевой кислоты. Установлено, что оптимальными температурами этих клеев для использования в затяжных машинах будут: для КР-16-20 - 230±10°С, а для 5-61 - 217±10°С.

Клеи-расплавы на основе сополимеров этилена с винилацетатом

Значительный интерес представляют клеи на основе сополимеров этилена с винилацетатом (ЭВА), в которых сохранены отличные адгезионные свойства поливинилацетата, но улучшены водо-, теплостойкость и текучесть расплава.

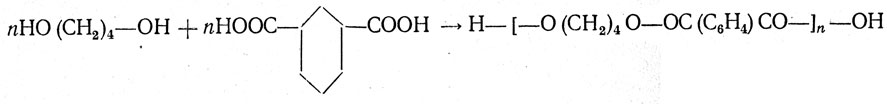

Сополимер имеет следующее строение:

Количество винилацетата в сополимере может находиться в пределах 16-70%.

Фирма "Дюпон" (США) под общим названием элвакс [13] выпускает клеи-расплавы этого типа разных марок, отличающихся содержанием винилацетата, молекулярной массой и температурой плавления. Используются как для крепления подошв, так и клеевой затяжки. Для крепления подошв могут применяться элваксы 150, 210, 240, 250, 260. Эти сополимеры хорошо совместимы с канифолью, восками, парафином, хлорпарафином. Клеи-расплавы элвакс отличаются высокой эластичностью и морозостойкостью (до температуры - 60° С). Могут применяться и для крепления подошв с предварительным нанесением клея только на подошву (метод "Уан-вей"). В состав клеев-расплавов на основе сополимеров этилена с винилацетатом входят также модифицированные эфиры канифоли (например, глицериновый) и стабилизаторы [13, 29]. Могут применяться клеи- расплавы следующего состава, %.

| Сополимер ЭВА (с содержанием винилацетата 25-33%) | 80 |

| Модифицированная канифоль | 19,5 |

| Стабилизатор | 0,5 |

Такие клеи-расплавы могут использоваться при клеевой сборке заготовок, клеевой затяжке и приклеивании подошв по методу "Уан-вей", обеспечивая прочное, эластичное, водо- и термостойкое клеевое крепление. Температура плавления их 120-200° С.

Клеи на основе поливинилацетатной эмульсии (дисперсии)

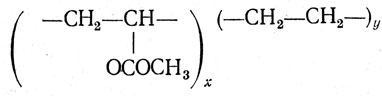

Поливинилацетат представляет собой твердый прозрачный материал без запаха, не токсичный, со строением, отвечающим формуле [21],

Наличие подвижных атомов кислорода в боковых группах сообщает поливинилацетату высокую адгезию к большинству обувных и кожгалантерейных материалов.

Поливинилацетатная эмульсия (дисперсия) является полупродуктом получения твердого поливинилацетата.

Поливинилацетатная дисперсия (ПВАД) выпускается отечественной промышленностью трех марок в зависимости от вязкости (по "Стандартной крутке ВМС"): низковязкая НВ вязкостью 10-15 с, средневязкая СВ вязкостью 15-40 с, высоковязкая ВВ вязкостью не менее 40 с. Концентрация эмульсий всех марок не менее 50%.

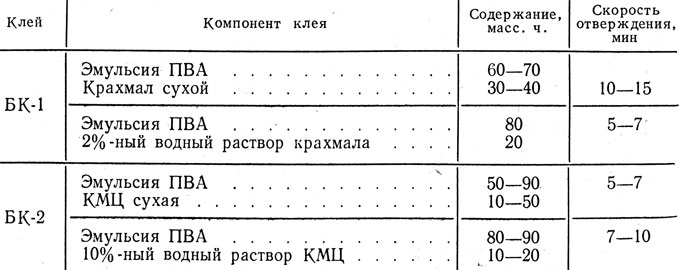

Для склеивания картонов и бумаги применяют клеи БК-1 и БК-2, в которые добавляют соответственно крахмал и карбоксиметилцеллюлозу. Типичные рецепты клеев приведены в табл. VII.6. Жизнеспособность обоих клеев - 30-50 мин, схватывание - 5-7 с. Клеи можно наносить как на обе склеиваемые поверхности, так и на одну из них.

Таблица VII.6. Рецепты клеев БК-1 и БК-2

§ 4. Технология склеивания в производстве обуви

Главным направлением развития обувного производства в настоящее время является совершенствование клеевой сборки обуви, осуществляемое примерно на 2/3 производственных потоках. Основными принципами совершенствования потоков сборки обуви клеевого метода крепления являются следующие [30, 31]:

клеевая затяжка должна быть круговой, для крепления подошв должны применяться быстросхватывающие клеи, желательно с односторонним нанесением и без сушки, сборку заготовок постепенно заменять на клеевую или клеесварную;

совершенствование клеевых методов - применение клеев-расплавов, которые исключают процессы растворения и сушки пленок, клеевой шов должен образовываться одновременно с нанесением клея и прессованием; клеевые пленки по возможности должны быть одностороннего нанесения;

обувные детали должны иметь такую форму и отделку, чтобы не обрабатывать их дополнительно на потоке, т. е. использовать формованные резиновые подошвы и каблуки, предварительно отделанные подошвы, формованные кожкартонные задники и др.;

для задников, подносков и других деталей целесообразно применять термопластичные материалы, не требующие растворителей или клеев для вклеивания, что исключает сложную и долгую сушку;

использовать ускоренные методы увлажнения и сушки обуви, таких как термодиффузионное (контактное) увлажнение, влажно-тепловую обработку, радиационную, высокочастотную и контактную сушку;

дальнейшая механизация и совершенствование отделочных операций.

Склеивание может использоваться при клеевой сборке обувных заготовок, клеевой затяжке обувных заготовок, приклеивании подошв и каблуков.

Клеевая сборка обувных заготовок

Использование клеев для сборки заготовок известно давно. Клеи из натурального каучука (НК), латексные, водные (казеиновый, декстриновый) и другие давно применяют для вспомогательного (временного) и второстепенного склеивания деталей заготовки.

С распространением термопластичных клеев видоизменяются и традиционные методы вспомогательного и второстепенного склеивания. Так, второстепенное склеивание промежуточных деталей (межподкладки, боковинок и др.) упростилось с использованием материалов с заранее нанесенным слоем термопластичного клея.

Детали склеивают на специальных прессах с плоскими или с выпуклыми (по форме носочной части колодки) горячими плитами.

Орловский машиностроительный завод имени Медведева для этой цели выпускает двухсекционный пресс ДВ-О. На первой секции пресса с плоскими плитами приклеивается межподкладка к верху: время прессования 5-10 с, температура плит 80° С. На второй секции пресса с выпуклыми по форме носочной части плитами прессуются и приклеиваются подносок и подкладка к верху: время прессования 3-5 с, температура плит 120-130° С. В результате получается монолитная заготовка, все детали которой скреплены и не могут сместиться в процессе формования. Рабочему легко заправить такую заготовку в клещи затяжной машины, а следовательно, производительность труда повысится.

Оригинально может быть решена и загибка краев деталей с использованием клеев-расплавов. На рис. VII.17 показан аппарат к загибочному автомату 1. Нитка 2 с бобины 3 протягивается через клей- расплав, находящийся в бачке 4, подогреваемый нагревателями 5, и сразу же поступает на спущенный край детали 6. Край загибается, и молоточек 7 осуществляет краткое, но энергичное прессование. Подобная методика загибки краев делает ненужными предварительное нанесение и сушку клея.

Рис. VII.17. Схема аппарата для нанесения клея-расплава на нитку перед загибкой краев деталей верха обуви

Большой интерес представляет замена сборки заготовки ниточными швами клеевой. Технология сборки заготовок ниточными швами малопроизводительна, трудоемка и сдерживает автоматизацию процесса.

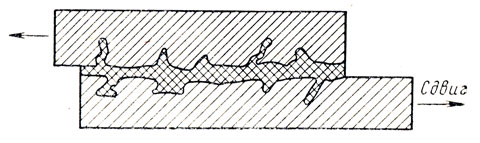

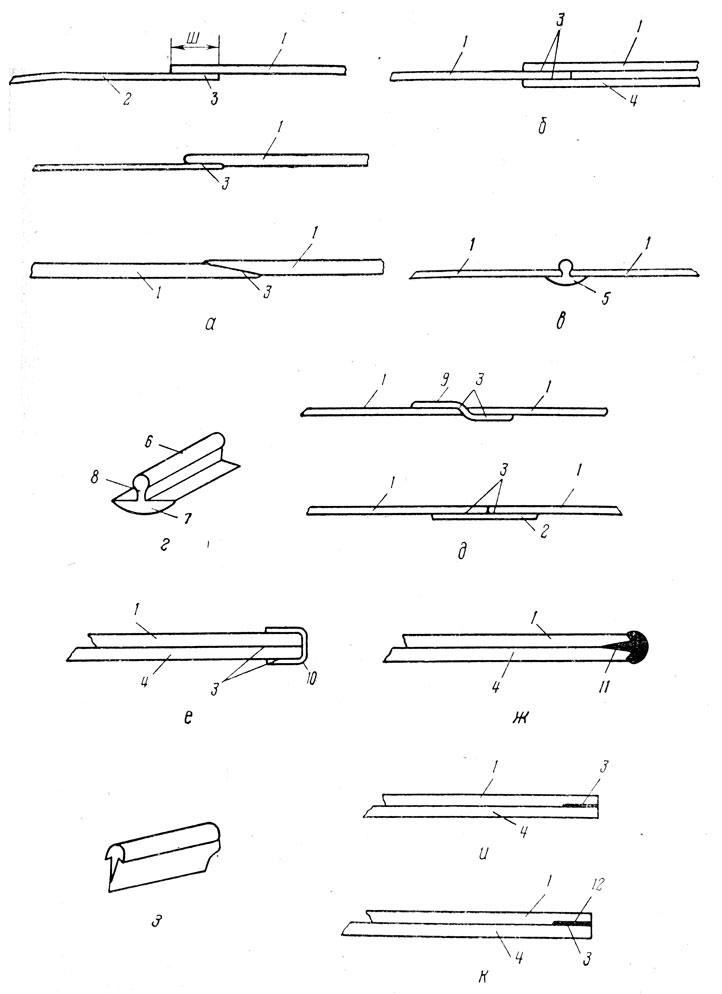

При клеевой сборке заготовок возможны различные типы клеевых соединений [32]: внахлестку (рис. VII.18, а), взамок (рис. VII.18, б), с использованием профилированного прутка из термопластичного материала (рис. VII.18, в, г), соединительной тесьмы (рис. VII.18, д). Кант заготовки наиболее целесообразно обклеивать тесьмой (рис. VII.18, е), на которую предварительно нанесен термопластичный клей. Возможно также соединение канта с помощью профилированной полоски (рис. VII.18, ж, з) или путем склеивания и обрезки его (рис. VII.18, и, к).

Рис. VII.18. Схемы клеевых соединений деталей верха обуви: а - внахлестку; б - взамок; в - с профилированным прутком; г, д - с соединительной тесьмой; е - с обклеиванием тесьмой; ж - с профилированной полоской; з, и - в обрезку без тесьмы; к - в обрезку с тесьмой; 1 - кожаная деталь; 2 - текстильная деталь; 3 - клеевой шов; 4 - подкладка; 5 - пруток; 5 - головка прутка; 7 - основание прутка; 8 - стенка прутка; 9 - соединительная тесьма; 10 - окантовочная тесьма; 11 - профилированная полоска; 12 - тесьма

Технология клеевой сборки заготовок верха обуви, разработанная Каунасским политехническим институтом и каунасской фабрикой "РаудонасисСпалис" [33],предусматривает клеевое соединение союзки туфель "лодочка" с задинкой, клеевое соединение деталей подкладки, а также склеивание верха с подкладкой (только задний шов ниточный). Применяются наиритовые клеи со смолой 101 К. Детали в месте соединения спускают, и на спущенные участки двукратно наносят наиритовый клей. Сушка пленки - 8-15 мин. Детали склеивают на прессе ГП-2,5 (заимствован из швейного производства) после предварительной их сборки по шаблонам. Время прессования - 30 с, давление - 0,5 МПа (5 кгс/см2). Отмечен рост производительности труда на 18,7% по сравнению с производительностью труда при сборке на швейном потоке.

Рекомендуется затягивать такие заготовки после суточной их пролежки, сушку обуви производить при температуре не выше 40° С.

Сотрудниками фирмы БУСМК [34] разработан так называемый дуо-процесс, внедренный на фирме "Дерхем Бразерс" (Бристоль, Англия), для изготовления женских туфель "лодочка" на высоком каблуке. Заготовка плоская и лишь в конце сборки ее соединяют по заднему шву.

Заготовки собирают на четырехпозиционном поворотном прессе. Каждая рабочая позиция пресса имеет установочную металлическую плиту со штифтами, на которых фиксируют детали верха заготовки. В свою очередь на резаках для раскроя верха, подкладки и задников имеются соответствующие пробойники. На установочной плите 1 (рис. VII.19) имеются подпружиненные штифты 2, а в деталях заготовки - соответствующие проколы. На первой позиции пресса на плиту накладывается материал верха заготовки 3. Заготовка состоит из двух частей, которые соединяют швом 4, 5 внахлестку. Края деталей спущены (у одной детали с бахтармяной стороны, у другой с лицевой). Между деталями прокладывают пленку термопластичного клея. Пленка имеет ширину от 1 до 30 см и толщину от 75 до 100 мкм. В качестве термопластичных адгезивов можно применять поливинилацетат и сополимеры винилацетата с этиленом, полиэфирные клеи, полиуретаны со сшивающими добавками или без них, поливинилиденхлорид, перхлорвинил, полихлоропрен и др.

Рис. VII.19. Схема сборки заготовок по дуо-процессу

На второй позиции пресса накладывают термопластичные подносок 6 и задник, разделенный на две части - 7 и 8. Затем накладывают по наколкам межподкладку и другие промежуточные детали, намазанные термопластичным клеем.

На третьей позиции пресса накладывают детали подкладки. Когда все детали наложены, заготовка направляется на четвертую позицию поворотного пресса, на которой заготовка прессуется и склеивается горячими плитами. Можно применять высокочастотное нагревание для склеивания.

Задний шов можно соединять нитками, сваривать или использовать профилированный пруток. Кант обклеивают тесьмой.

На потоке занято всего 36 чел., в том числе 18 на заготовочном, 10 на сборочном, 8 на отделочном участке; за 8 ч изготовляется 900 пар обуви. Как видно, достигнута высокая производительность, несмотря на то что метод сборки заготовок предъявляет повышенные требования к точности предварительной обработки и сборки деталей.

Оригинальный метод клеевой сборки заготовок предложен в США [35]. Он несколько похож на дуо-процесс, но отличается тем, что подкладка не вырубается, а только намечается штемпелем на ткани. Размеченный рулон подкладочной ткани является естественным конвейером деталей заготовки. Ткани поступают на пульсирующий ленточный транспортер полуавтоматической линии.

Текстильная подкладка заготовки туфель "лодочка" будет в данном случае цельной. На стоящих в ряд прессах последовательно накладываются и запрессовываются горячими плитами термопластичные задник и подносок, межподкладка и другие промежуточные детали со слоем термопластичного клея, детали верха (из натуральной или искусственной кожи). Края деталей спущены и на них предварительно нанесены пленки термопластичного клея. Конвейер действует как один агрегат. Последний пресс в конвейере вырубает собранную заготовку (плоскую, без заднего шва) из подкладочной ткани. Задний шов позже соединяют нитками или сваривают.

Клеевая затяжка обувных заготовок

Клеевая затяжка заготовки имеет ряд преимуществ перед глухой (текстовой) затяжкой:

гибкость и. эластичность обуви повышается и масса уменьшается из-за отсутствия гвоздей и скобок;

поверхность затяжной кромки и грань следа хорошо выравнены; вкладные полустельки или подпяточники можно применять вместо вкладных стелек.

Для клеевой затяжки можно использовать как клей в виде распоров и латексов, так и клеи-расплавы [13, 36-38]. Клеи-растворы и латексные предварительно наносят на затяжные кромки деталей заготовки верха обуви и стельку. Чаще всего в этом случав применяют полихлоропреновые (наиритовые) клеи.

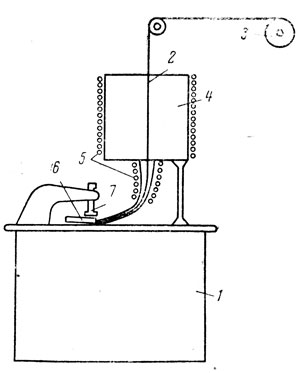

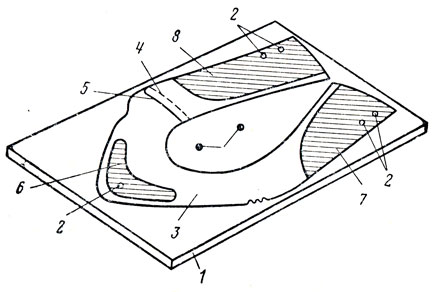

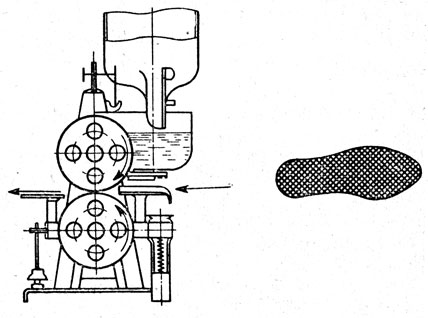

Клей на стельку и затяжные кромки (на обе стороны подкладки и бахтармяную сторону верха) наносят на клеенамазочных машинах НК-О, НП-3 и 02112/Р2, 02113/Р2 [39]. Деталь подается между верхним и средним валиками машины (рис. VII.20), а нижний валик при движении захватывает клей, который отжимается в зазоре между нижним и средним валиками и подается на деталь. Клеевые пленки после однократного нанесения (концентрация клея 23-25%) на затяжную кромку заготовки и стельку сушат в течение 10-40 мин при температуре 18-20° С.

При формовании заготовки после затяжки ее клещами горячие пластины машин ЗНК и ЗПК-3-О заводят затяжную кромку на стельку, формуют затяжную кромку, разглаживая ее, активируют клеевые пленки и приклеивают затяжную кромку к стельке. Продолжительность клеевой затяжки 10-30 с на машине ЗНК при температуре пластин 90-120° С и 20-40 с на машине ЗПК-3-О при температуре пластин 120-140° С.

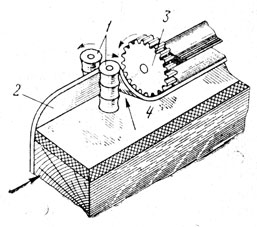

При использовании клеев-расплавов возможно как предварительное нанесение клея на затяжную кромку и стельку, так и подача клея непосредственно в момент затяжки (например, на роликовой затяжной машине), что наиболее целесообразно. Принцип работы роликовой затяжной машины показан на рис. VII.21. Рифленые ролики 1 захватывают затяжную кромку 2, вытягивают ее и формуют заготовку на колодке. Ролик 3 укладывает затяжную кромку на стельку после того, как в зазор между затяжной кромкой и стелькой впрыскивается расплавленный клей 4. Время отверждения клея - 1 с. Производительность машины -800-1200 пар обуви за 8 ч. Роликовая затяжка используется как для затяжки геленочной части, так и для круговой затяжки заготовки обуви строчечно-клеевого метода крепления. Затяжка на роликовой машине ОП-5 обеспечивает последовательную подачу клея и затяжку затяжной кромки на стельку. Часто применяется параллельное нанесение клея-расплава и параллельная затяжка на машине 63Д фирмы "Шён" (рис. VII.22). Клей-расплав подается сразу через несколько сопел на носочную часть стельки. Движущиеся пластины закладывают затяжную кромку на расплавленный клей и запрессовывают ее в течение 8 с (движение клея показано стрелками).

Рис. VII.20. Схема машины для намазки деталей клеем

Рис. VII.21. Схема затяжки заготовки на роликовой машине

Рис. VII.22. Схема подачи клея-расплава в машине 63Д фирмы 'Шён': 1 - стелька; 2 - колодка; 3 - заготовка; 4 - носочный упор; 5 - сопло инжекторного устройства; 6 - клещи; 7 - стелечный упор

Клей-расплав может подаваться в затяжную машину в виде гранул, брусков цилиндрической формы или прутка. Наиболее целесообразно использовать клей в виде прутка, так как он расплавляется в рабочих органах машины непосредственно перед нанесением на детали. В остальных случаях приходится поддерживать определенную температуру подающих устройств, имеющих значительную длину. Кроме того, при этом повышаются требования к термостабильности клея-расплава.

В отдельных случаях применяется менее совершенная система нанесения клея-расплава на стельку вручную специальным пистолетом. Иногда клей наносят в избытке, что пачкает затяжные пластины. Из-за толстой пленки время остывания клеевого шва оказывается слишком продолжительным.

В качестве клеев-расплавов могут использоваться клеи на основе полиэфиров, полиамидов и сополимеров этилена с винилацетатом.

На обувном объединении "Свит" (Готвальдов, ЧССР) проверялась [40] прочность на сдвиг соединения подобным клеем затяжной кромки из выростка хромового дубления и кожаной стельки. Результаты испытаний приведены ниже.

| Тип соединения | Прочность соединения, кН/м |

|---|---|

| Три текса | 23,9 |

| Три скобки | 24,2 |

| Полихлоропреновый клей (РС-2) | 23,2 |

| Версамид 930 | 25,7 |

| Версалон 1112 | 37,0 |

| Версалон 1175 | 41,6 |

Они свидетельствуют, что прочность клеевых швов вполне достаточна и даже превосходит прочность швов при глухой затяжке. К аналогичным выводам приходят и советские исследователи [41].

Приклеивание подошв и каблуков

Важнейшей операцией сборки является приклеивание низа обуви. При этом может крепиться как формованный и отделанный низ обуви, так и детали низа - подошва и каблук. Наиболее перспективно первое направление. Приклеивание низа обуви складывается из ряда последовательных операций:

механической обработки поверхностей деталей перед склеиванием (взъерошивания);

нанесения клея на склеиваемые поверхности и сушки (при использовании клеев в виде растворов и латексов); активации клеевых пленок перед склеиванием; приклеивания низа обуви на прессах; выстоя после приклеивания.

По современной технологии обработка деталей низа обуви и нанесение клея должны осуществляться в вырубочных цехах или в специальных отделениях вне сборочного конвейера.

При взъерошивании значительно повышается прочность склеивания [10, 13] в результате увеличения поверхности контакта клея с материалом и механической адгезии. Отмечено также [42], что при обработке резиновой подошвы абразивным полотном имеют место механохимическая и термоокислительная деструкции на поверхности макромолекул, приводящие к образованию окисленных полярных функциональных групп и свободных радикалов, что также повышает адгезию и прочность склеивания.

Взъерошивание затяжной кромки может значительно ослабить материал верха, особенно из искусственных кож. Поэтому ведутся поиски методов склеивания без взъерошивания затяжной кромки. Так, полиуретановыми клеями можно приклеивать подошвы к затяжной кромке из искусственных кож с поливинилхлоридным покрытием без взъерошивания.

Проблема может быть решена применением машин автоматического действия для взъерошивания затяжной кромки, обеспечивающих точность обработки. С этой точки зрения интересны полуавтомат для взъерошивания затяжной кромки фирмы "Бритиш Юнайтед машинери" (Англия) и автомат АВЧ-О (СССР), входящий в полуавтоматическую линию ПЛК-О.

Полуавтомат для взъерошивания [43] включает в себя стойку для обуви и шаблоны. Регулируются скорость подачи и давление при обработке. Недостатком автомата является необходимость иметь большое число шаблонов для обработки ассортимента обуви.

Автомат АВЧ-О [44] не требует шаблонов. Две взъерошивающие щетки соединены с каретками, которые как копиры движутся по стелечной грани затянутой обуви, определяя и направление движения щеток.

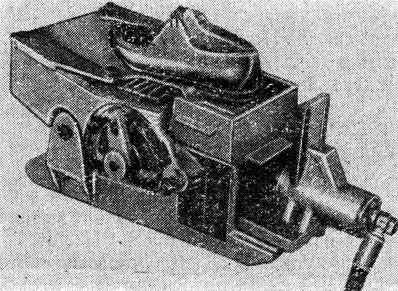

Для намазки клеем контура плоских подошв можно применять машину НП-3, выпускаемую Елецким механическим заводом [39]. Плоскую подошву неходовой стороной вниз закладывают между транспортирующим диском и намазочным червяком, ориентируя край подошвы по боковому упору машины. Деталь транспортируется, клей наносится на ширину 20-25 мм на расстоянии 1-2 мм от края. Толщина наносимого на детали слоя клея регулируется поворотом рычага машины.

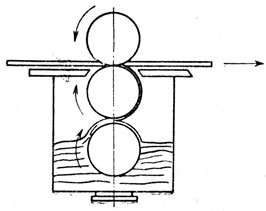

В ЧССР для нанесения клея на плоские подошвы по всей площади применяют машины 05154/Р1 [40]. Деталь пропускают между двумя валиками (рис. VII.23), причем верхний валик находится в ванне с клеем. Производительность машины до 4000 пар деталей в смену.

Рис. VII.23. Схема нанесения клея на плоскую подошву на машине 05154/Р1

Для каждого клея устанавливают оптимальные нормы расхода, обеспечивающие клеевую пленку оптимальной толщины и наивысшую прочность. Так, для наиритовых клеев оптимальным является 0,020-0,025 г сухого клеящего вещества на 1 см2 склеиваемой поверхности, что соответствует расходу примерно 600 г клея на 100 пар обуви. Следует помнить, что отклонение в ту или другую сторону от нормы расхода клея приведет к снижению прочности склеивания обувных материалов.

Клей наносят как на подошву, так и на затяжную кромку заготовки, которую взъерошивают обычно металлическими круглыми щетками (рис. VII.24). Для этого можно использовать машину 04152/Р1. Клей наносят различными приспособлениями. Наиболее Удобны кисточки и набор пластинок, на которые подается клей, в нужном количестве переходящий на затяжную кромку (рис. VII.25). Подача клея осуществляется при нажатии на педаль.

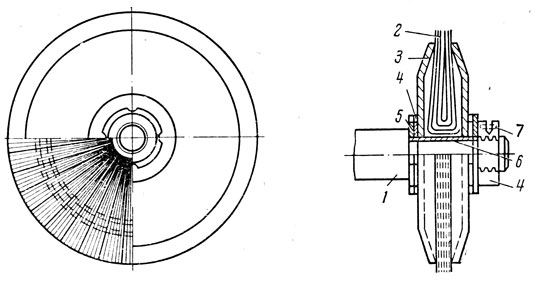

Рис. VII.24. Схема вала машины для взъерошивания затяжной кромки с надетой на него металлической щеткой: 1 - вал; 2 - пучки проволоки; 3 - шайба; 4 - гайка; 5 - контргайка; 6 - втулка; 7 - стопорный винт

Рис. VII.25. Схема нанесения клея на затяжную кромку на машине 719 IT фирмы 'Сигма'

В машине 02068/Р4 клей (например, наиритовый) из резервуара ПоД давлением насоса 0,1-0,4 МПа (1-4 кгс/см2) через шланг подается на кисть, находящуюся на конце шланга [39, 40]. Рабочий вручную обводит кистью затяжную кромку, нанося необходимое количество клея. Подача клея регулируется нажатием рукой на клапан, помещенный на рукоятке шланга. Производительность машины до 125 пар обуви в час.

При использовании клеев в виде растворов сушка пленок выполняется при температуре 18-20° С в течение 60-105 мин или инфракрасными лучами (радиационная сушка) в течение 10-15 мин.

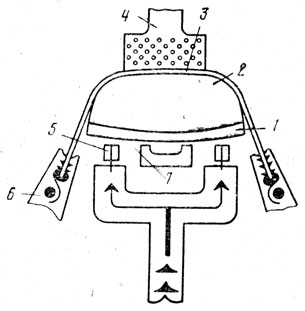

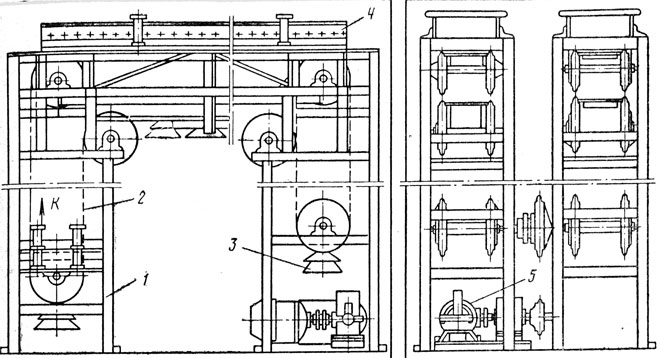

Применяется терморадиационная сушильная установка фирмы "Масис" (Ереван), которая одновременно сушит и активирует клеевую пленку (клей на основе ЛHT-1) [17]. Эта установка (рис. VII.26) состоит из двух спаренных проходных П-образных сушильных камер, работающих при различных температурных режимах. Одна из них предназначена для сушки клея на подошве, другая - на затяжной кромке. Каждая камера состоит из металлического каркаса 1, цепного транспортера 2 с люльками 3 и терморадиационных панелей 4. Транспортеры камер сушки работают от общего привода 5, движутся с одинаковой скоростью по стрелке К.

Рис. VII.26. Схема радиационной установки для сушки и активации клеевых пленок

Терморадиационные панели 4 состоят из корытообразных алюминиевых отражателей с анодированной поверхностью. В них вмонтированы трубчатые электронагреватели темного излучения (ТЭНы) марки ЭТ-60. Панели располагаются над движущимися на люльках транспортера изделиями по всей длине камер сушки. Расстояние между изделиями и отражателями в камерах регулируется в пределах 150-300 мм специальными винтами. Все электронагревательные элементы расположены на панелях по всей длине камеры. Испаряющаяся влага из камеры отводится постоянно работающим вентилятором. Производительность установки 1200-1300 пар обуви в смену.

Подобные установки особенно эффективны при сушке латексных клеев по двум причинам: резко сокращается время сушки по сравнению с конвективной, можно применять интенсивные режимы радиационной сушки и активации пользуясь пожаро- и взрывобезопасностью как полихлоропрена, так и растворителя - воды.

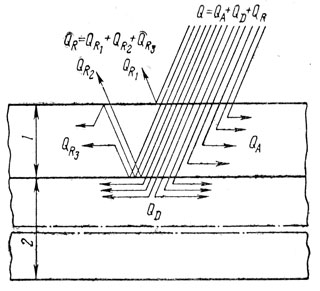

При выборе типа инфракрасного излучателя и оптимального режима радиационной сушки необходимо учитывать оптические свойства клеев и подложек, спектральные и энергетические характеристики технических ИК-излучателей [45-48]. При этом механизм сушки клеевой пленки инфракрасными лучами (рис. VII.27) можно представить следующим образом [46]. В слой клея 1, нанесенного на подложку 2 (например, резиновую подошву), входит поток лучистой энергии Q = QA +QD +QR1 + QR2 + QR3. Часть этого потока QR1 отражается от поверхности пленки, часть потока QA поглощается слоем клея и превращается в тепло. Следовательно, поверхности подложки достигает только поток QD + QR2 + QR3. Часть потока QD поглощается поверхностным слоем подложки, нагревая последнюю, а лучистая энергия QR2 + QR3 отражается от поверхности подложки. Отраженная часть излучения QR3 частично поглощается слоем клея, некоторая доля QR2 выходит из слоя клея в окружающее пространство и не используется.

Рис. VII.27. Механизм сушки клеевой пленки инфракрасными лучами: 1 - слой клея; 2 - подложка

Итак, для высыхания клеевой пленки особенно большое значение имеют части лучистого потока QA, QD и QR3.

Если клеевая пленка обладает большой поглощающей способностью А = QA/Q, то практически вся лучистая энергия поглотится поверхностным слоем клея. Это приведет к перегреванию поверхностных слоев, быстрому появлению на клеевом слое твердой пленки и затруднит дальнейшее удаление растворителя.

Если же клеевая пленка будет обладать большой пропускающей способностью D = QD/Q, то лучистая энергия QD почти беспрепятственно нагревает поверхностные слои подложки, и часть поглощенного тепла подложка будет отдавать клеевому слою. При этом клеевая пленка, помимо поглощенного падающего QA и отраженного QR3 излучения, начнет интенсивно нагреваться изнутри теплом, получаемым от подложки.

Таким образом, создаются условия для интенсивного нагревания глубинных слоев клея и испарения растворителя наружу, что ускорит режимы сушки клея. Поэтому следует применять ИК-излучатели с максимумом энергии излучения в диапазоне длин волн, которые пропускает клеевой слой.

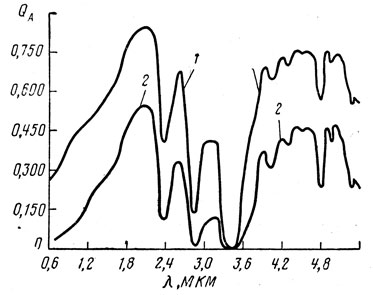

Исследование инфракрасных спектров наиритового клея [46] показало, что он относится к телам с ярко выраженной селективностью пропускания, т. е. для него характерна избирательность оптических характеристик в различных областях спектра (рис. VII.28). Так, в диапазонах длин волн 3,3-3,5 и 2,8-2,9 мкм клей поглощает излучение QA, в диапазонах 1,2-2,3 и 3,8- 5,4 мкм пропускает его. Из рис. VII.28 видное что пропускающая способность клея уменьшается с увеличением толщины пленки, но характер пропускания волн полностью сохраняется.

Рис. VII.28. Кривые зависимости пропускающей способности наиритового клея от длины волны монохроматического излучения при толщине слоя клея, мкм: 1 - 0,211; 2 - 0,506

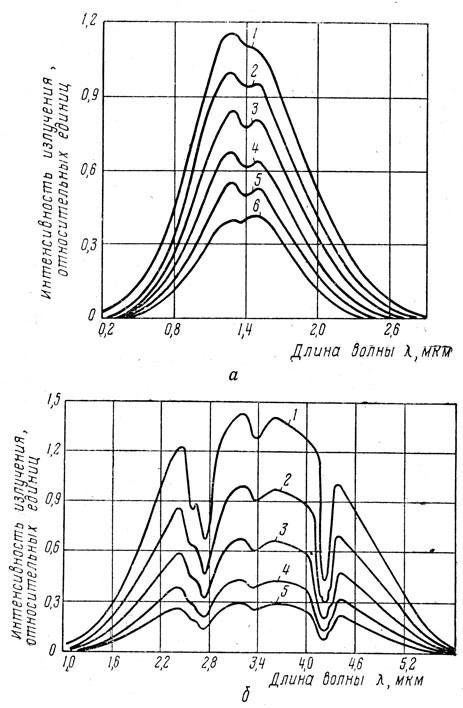

При рассмотрении спектральных характеристик светлых ИК-излучателей [48] (ламповых ЗС-З мощностью 500 Вт) и темных (трубчатых электронагревателей мощностью 600 Вт) выяснилось, что максимальная спектральная интенсивность излучения ЗС-З лежит в диапазоне длин волн 1,3-1,5 мкм (рис. VII.29, а), а у ТЭНов - 3-4 мкм (рис. VII.29, б).

Рис. VII.29. Кривые относительного спектрального распределения энергии излучения ламп ЗС-З (а) и ТЭНов (б) при напряжении, В: 1 - 240; 2 - 220; 3 - 200; 4 - 180; 5 - 160; 6 - 140

Из сопоставления спектра пропускания наиритовых клеев и спектральной интенсивности ИК-излучателя можно сделать вывод, что из двух излучателей для сушки данного клея больше подходят ЗС-З. ТЭНы можно применять со спектром интенсивности, максимум энергии которых приходится на диапазон волн длиной 4-5 мкм.

Если клей предварительно наносят на склеиваемые детали и сушку нельзя совместить с активацией, необходимо перевести сухие клеевые пленки на склеиваемых поверхностях в активное состояние путем их нагревания (термоактивации) или смачивания (освежения) растворителем.

Основным методом активации клеевых пленок является термоактивация. При этом детали помещают в термостаты различных конструкций с инфракрасными излучателями [13, 49, 50].

Время активации наиритовых пленок 0,5-3 мин при температуре 90-120° С. Более точно температуру активации устанавливают в зависимости от температуры плавления смол, входящих в состав клеевой композиции: температура активации должна быть на 5-10° С выше температуры плавления смол.

Для приклеивания кожеподобной резины рекомендуется активация клеевой пленки на подошве в течение 2 мин при температуре 60-70° С и на затяжной кромке при температуре 40-50° С или активация только затяжной кромки в течение 1-1,5 мин при температуре 100-110° С для исключения излишнего разогревания термопластичной кожеподобной резины. При излишнем ее разогревании наблюдается дефект - вылегание - отпечатывание на поверхности подошвы всех неровностей следа обуви, что вызывает необходимость Дополнительно шлифовать и утонять подошву.

Для быстросхватывающих клеев режим приклеивания подошв следующий: прессование 10-45 с при давлении 0,3-0,5 МПа (3-5 кгс/см2).

Для приклеивания подошв быстросхватывающими клеями используются стационарные прессы с неподвижными двумя или даже одной пресс-секцией (монопресс).

Для приклеивания полностью отформованного низа обуви и плоских подошв прессы имеют пресс-секции двух типов - диафрагменные и профилированные.

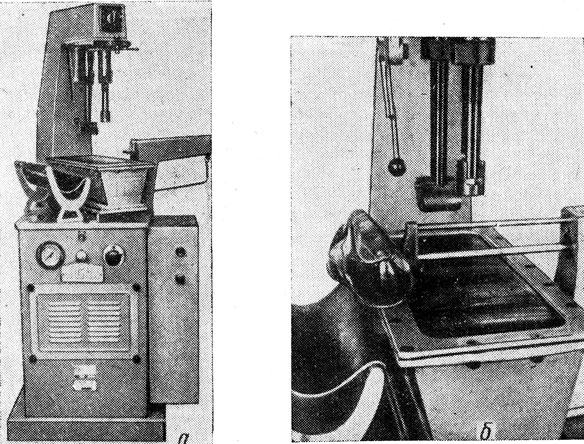

Диафрагменные пресс-секции (рис. VII.30) используются для приклеивания плоских подошв. Диафрагма резиновая, эластичная, легко воспринимает любую форму, любой размер, любой профиль следа. Подобные прессы вы-полняют поэтому в виде монопресса - с одной универсальной пресс-секцией. Примером может служить монопресс 74911Р/МО фирмы "Сигма" (Италия), показанный на рис. VII.31, а.

Рис. VII.30. Схема диафрагменной гидравлической пресс-секции: 1 - камера; 2 - резиновая диафрагма; 3, 4 - пяточный и носочный упоры

Рис. VII.31. Общий вид (а) и выталкиватель (б) диафрагменного гидравлического монопресса 74911Р/МО фирмы 'Сигма'

Затянутую на колодке заготовку с наложенной подошвой устанавливают на дифрагму, опускают носочный и пяточный упоры и подают давление. По истечении 20-30 с реле времени включает гидравлическую систему, а выталкиватель сталкивает готовую обувь в приемный желоб (рис. VII.32, б). Пресс прост по конструкции и в обслуживании, но не годится для приклеивания формованного низа обуви.

Рис. VII.32. Общий вид диафрагменного двухсекционного пресса ППГ-4-O

Завод имени Медведева (Орел) выпускает для приклеивания подошв пресс ППГ-4-0 [39]. Пресс ППГ-4-0 относится к диафрагменным двухсекционным (рис. VII.32). Производительность пресса до 105 пар в час.

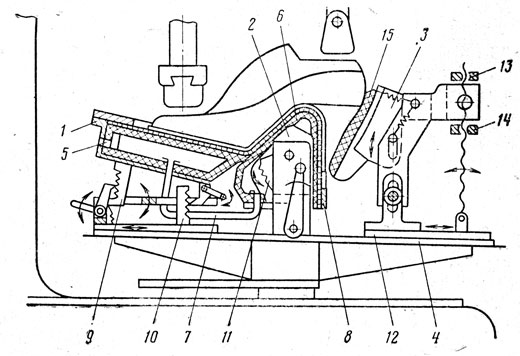

Подошвы с каблуком приклеивают на профилированных пресс- секциях, состоящих из трех частей (рис. VII.33), - носочно-пучковой 1, геленочно-крокульной 2, каблучной 5, смонтированных на общем основании 4. Эти части пресс-секции необходимо перемещать относительно друг друга и устанавливать соответственно кривизне продольного среднего сечения следа обуви любого фасона. Положение их настраивается по наибольшему размеру обрабатываемой обуви.

Рис. VII.33. Схема профилированной пресс-секции

Необходимое для приклеивания давление создается носочно-пучковой 5 и геленочной 6 камерами, причем жидкость под давлением поступает через трубопровод 7. Для образования единой поверхности обе камеры накрыты пластиной 8.

Положение частей профилированной пресс-секции устанавливается храповыми механизмами 9-11. Затем каблучная часть 3 пресс-секции подводится к пяточной части обуви перемещением плиты 12. Гайками 13 и 14 каблучная часть пресс-секции по высоте и угловому положению устанавливается с таким расчетов, чтобы профиль резиновой накладки 15 располагался от профиля каблука на расстоянии 2-3 мм для свободного размещения обуви. Прессование подошвы осуществляется при подъеме пресс-секции, прижатии упоров к обуви и давлении в камерах.

Используются также профилированные пресс-секции, в которых геленочная часть состоит из набора резиновых шайб (рис. VII.34). Такая конструкций позволяет очень быстро настроить пресс-секцию на обувь любого профиля, на каблук любой высоты.

Рис. VII.34. Общий вид профилированной гидравлической пресс-секции пресса 75512Р/С фирмы 'Сигма'

После прессования в большинстве случаев требуется выстой в течение 30-40 мин. Это необходимо для полного охлаждения клеевого шва и удаления остаточного растворителя. Проводят его в специальных элеваторах около или над конвейером.

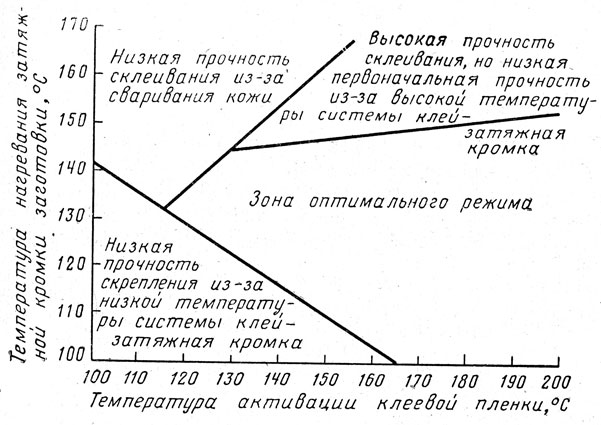

В последнее время уделяется внимание склеиванию [40, 51, 52], когда клей наносится лишь на одну из поверхностей - на подошву или затяжную кромку. Наносить клей только на подошву выгоднее и удобнее. Подобное склеивание с использованием клеев-расплавов получило известность с внедрением в США метода крепления подошв "Уан-вей". Клей элвакс в расплавленном до температуры 200° С состоянии наносят на подошву. Активация клеевой пленки на подошве в этом случае должна производиться при высоких температурах.

Взъерошенная затяжная кромка заготовки слегка подогревается. Диаграмма для определения оптимальных условий термоактивации показана на рис. VII.35.

Рис. VII.35. Диаграмма для определения оптимального режима термоактивации клеевой пленки для приклеивания подошв по методу 'Уан-вей'

Прессование формованных или предварительно обработанных подошв можно осуществлять на прессах любой конструкции в течение 10-30 с. За это время пленка остывает и схватывает. Выстой не нужен.

§ 5. Сборка обуви на высокопроизводительных клеевых потоках

Совершенствование клеевого метода сборки обуви привело в различных странах к созданию клеевых потоков [12, 30, 31, 53], характеризующихся высокой производительностью труда (28-46 пар обуви на рабочего в смену). Отличительной чертой высокопроизводительных потоков является применение:

клеевой круговой затяжки, клеевого метода крепления низа обуви, использование клеев-расплавов;

формованных резиновых подошв с каблуком или предварительно обработанных резиновых и кожаных Гподошв, в основном также с прикрепленным каблуком, что уменьшает число отделочных операций;

термопластичных материалов для жестких задников и подносков, что исключает длительную основную сушку;

высокопроизводительного оборудования и совершенных транспортных устройств.

Высокопроизводительный поток фирмы "Анвер"

В СССР работают несколько высокопроизводительных потоков фирмы "Анвер" (Франция). Потоки оснащены французским, английским, итальянским и западногерманским оборудованием. Применяются клеи-расплавы для клеевой затяжки. При производстве женских туфель "лодочка" широко используются формованные детали.

Подкладка, межподкладка и подносок заготовки пропитаны термо-пластичным клеем, в результате чего вся заготовка склеивается на прессе. Эластичный подносок изготовляют из ткани бумазея-корд арт. 4022, пропитанной клеем ПФЭ 2/10. Пресс имеет две секции - плоскую и выпуклую (по форме носочной части). В первой приклеивается межподкладка в течение 5-10 с при температуре плит 80° С. Во второй секции приклеиваются подкладка и эластичный подносок в течение 20 с при температуре 120-130° С. В результате все детали заготовки скреплены, а носочная часть даже подформована. Подобный пресс ДВ-0 выпускается машиностроительным заводом имени Медведева (Орел).

Затяжка на потоке "Анвер" осуществляется по системе "Термоластинг". Процесс затяжки начинается со вставки полуформованного кожкартонного задника, промазанного латексным клеем. Затем затягивают пяточную часть заготовки на стельку без основной колодки с помощью металлических горячих пуансона и матриц и термопластичного клея. Для затяжки используются полиэфирные клеи-расплавы: № 1957 - для носочной и геленочной частей и ТФ622- для пяточной части. Пяточная часть не только затянута на стельку, но и полностью отформована.

Затем в заготовку вставляют деревянную затяжную колодку и затягивают носочно-пучковую часть на машине 63Д фирмы "Шён" (ФРГ). Это односекционная машина с серией плавающих клещей и пластин, позволяющая без перенастройки их затягивать правые и левые полупары разных размеров и фасонов. Расплавленный клей подается на стельку, холодные пластины заводят и прессуют затяжную кромку на стельке.

Геленочная часть заготовки затягивается на роликовой машине.

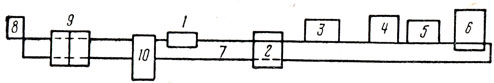

Оборудование, применяемое на высокопроизводительном потоке фирмы "Анвер", дано ниже.

| Операция | Оборудование |

|---|---|

| 1. Увлажнение заготовок | Камера Д-130 фирмы "Анвер" |

| 2. Намазка носочно-пучковой и пяточной частей стелек клеем-расплавом | Машина А-50 фирмы "Анвер" |

| 3. Вставка задников в заготовку | Машина Д-2012 фирмы "Анвер" |

| 4. Затяжка пяточной части заготовки на стельку | Машина 406 фирмы "Анвер" |

| 5. Прикрепление стелек | - |

| 6. Затяжка носочной части заготовки | Машина 63Д фирмы "Шён" |

| 7. Затяжка геленочной части заготовки | Машина 565 МФ фирмы "Сигма" (Италия) |

| 8. Удаление скобок | - |

| 9. Влажно-тепловая обработка затянутой заготовки | Камера 715Р фирмы Анвер" |

| 10. Намазка затяжной кромки заготовки клеем и ушка | Машина 7191Т фирмы "Сигма" |

| 11. Простилание следа обуви | - |

| 12. Насадка каблука на винт | Машина А-42 фирмы "Анвер" |

| 13. Приклеивание подошв | Пресс 755 12Р/С фирмы "Сигма" |

| 14. Прикрепление набойки | - |

| 15. Съем обуви с колодок | Машина 1147 фирмы "Анвер" |

| 16. Клеймение размера и полноты | - |

| 17. Прикрепление каблука изнутри | Машина 947 фирмы "Анвер" пятью гвоздями |

| 18. Разглаживание верха обуви горячим воздухом | Машина 15 фирмы "Зандт" (ФРГ) |

| 19. Вклеивание вкладных стелек | Машина 1016 фирмы "Гестика" |

| 20. Пришивание пряжек (бантов) | Машина 680 фирмы "Протос" |

| 21. Ручная заделка дефектов | - |

| 22. Аппретирование верха обуви | Установка фирмы "Анвер" |

| 23. Клеймение цены | - |

| 24. Прием готовой обуви | - |

Перед затяжкой носочно-пучковой части заготовку обрабатывают паром. После затяжки геленочной части заготовка на колодке проходит влажно-тепловую обработку (ВТО) в проходной камере фирмы "Анвер". Камера 715Р состоит из трех зон. По движущемуся транспортеру заготовки поступают в первую зону, где они увлажняются паром. Температура пара в зоне 100 °С. При этом в затянутой заготовке происходит быстрая релаксация напряжений и фиксация формы. Во второй зоне осуществляется сушка горячим воздухом при температуре 85° С. Затем заготовка выходит из камеры, перемещается на открытом воздухе и полностью охлаждается. Общее время обработки 5-6 мин.

Подошвы приклеивают наиритовым клеем.

Завершают процесс отделочные операции: ретуширование и аппре-тирование (пульверизацией) верха.