Глава VIII. Метод горячей вулканизации в производстве обуви

§ 1. Общие сведения

Метод вулканизации резинового низа на обуви разработан в СССР в 1934 г. на ленинградской фабрике "Скороход" коллективом, руководители которого И. А. Вейнберг, В. Т. Зуев, М. О. Магид и Ф. В. Хомяков удостоены Государственной премии за совершенствование технологии обуви [1-3].

Метод горячей вулканизации - один из наиболее экономичных в обувном производстве, так как резиновый низ почти не нуждается в отделке. В результате сокращения отделочных операций повышается производительность труда в сборочных цехах на 18% по сравнению с рантовым методом крепления и на 10-15% по сравнению с клеевым (с креплением каблука и отделкой низа обуви). Метод горячей вулканизации обеспечивает производительность труда в сборочных цехах До 30 пар на одного рабочего в смену, снижает трудоемкость и материалоемкость производства.

При методе горячей вулканизации экономия резины составляет 20-25% по сравнению с клеевым и рантовым методами крепления в результате исключения потерь при вырубании деталей из пластин и потерь при фрезеровании и шлифовании подошв и каблуков.

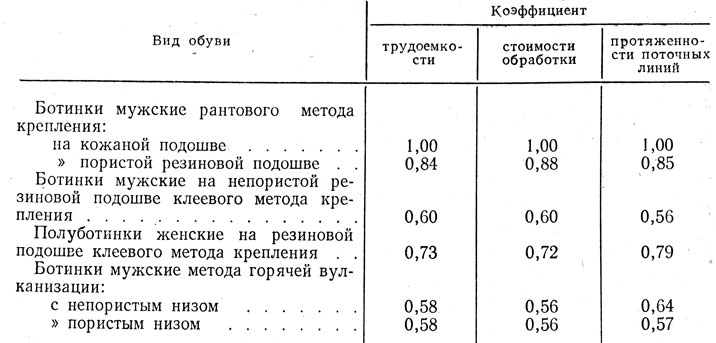

В табл. VIII.1 показана эффективность метода горячей вулканизации по сравнению с другими методами,

Таблица VIII.1. Сравнительные технико-экономические показатели различных методов крепления низа обуви

К недостаткам метода горячей вулканизации следует отнести высокие требования к термостойкости материалов заготовки верха обуви, не всегда высокое качество привулканизованного низа обуви, трудности со сменой ассортимента в связи с необходимостью заменять пресс-формы.

Метод горячей вулканизации может применяться не только для изготовления резинового низа на обуви, но и для сборки заготовок кирзовых сапог. С высокой эффективностью этим методом можно вулканизовать кант и прикреплять ушки, соединять задний шов. Сборка заготовок сапог при этом значительно эффективнее ниточной сборки.

§ 2. Процесс горячей вулканизации

Сущность процесса горячей вулканизации заключается в том, что затянутая заготовка верха обуви надевается на формовую колодку пресс-формы, в которой формуется, вулканизуется и прикрепляется к верху низ обуви из сырой резиновой смеси.

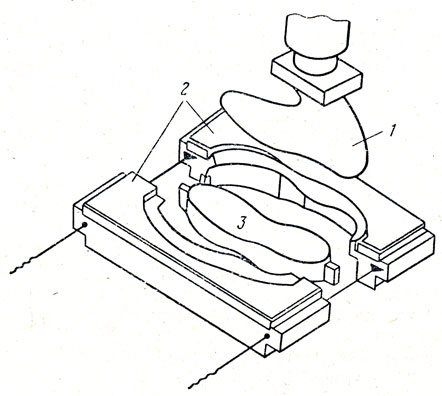

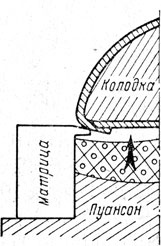

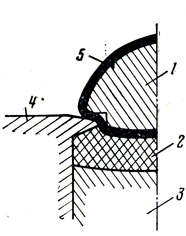

Пресс-форма для метода горячей вулканизации (рис. VIII.1) состоит из формовой колодки 1, матрицы 2 и пуансона 3. При смыкании этих деталей образуется камера, имеющая конфигурацию низа обуви. Пуансон пресс-формы может быть подвижным или неподвижным.

Сырую резиновую смесь закладывают в пресс-форму в виде заготовки, форма которой напоминает форму низа обуви. Резиновую смесь можно засыпать в виде гранул, но тогда текучесть смеси должна быть больше.

Низ прикрепляется к верху обуви клеями, наносимыми на взъерошенную затяжную кромку заготовки верха. Иногда применяют упрочняющие ленточки (одни или в комбинации с клеями) из специальных сырых резиновых смесей.

Из различных способов вулканизации низа на обуви [1-5] чаще всего применяются способы внешнего давления, роста (внутреннего давления), запрессовки (чередования давлений).

Рис. VIII.1. Схема пресс-формы

При первом способе образуется непористый низ обуви, при двух последних - пористый. Способ внешнего давления отличается более короткими режимами вулканизации, а значит, и более высокой производительностью.

Способ внешнего давления

При этом способе давление, необходимое для формования низа обуви из сырой резиновой смеси, его вулканизации и приклеивания к затяжной кромке заготовки верха обуви, подается извне пуансоном (отсюда и название способа). Давление это равно 1,2-2,5 МПа (12-25 кгс/см2).

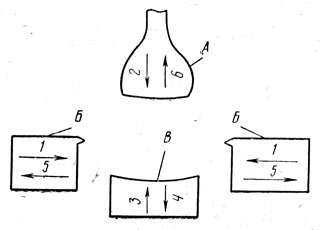

На рис. VII 1.2 стрелками показана последовательность движения частей пресс-формы при способе внешнего давления. Полуматрицы Б сводятся (1),на них опускается (садится) колодка A с затянутой заготовкой верха обуви (2). На пуансон В помещают заготовку из сырой резиновой смеси. Пуансон поднимается (5) и прессует смесь. По окончании вулканизации пуансон опускается (4), полуматрицы раздвигаются (5), колодка с готовой обувью поднимается (6). Рабочий снимает готовую обувь, цикл повторяется.

При способе внешнего давления при движении пуансона на определенную высоту в камеру пресс-формы приходится закладывать смеси несколько больше ее объема из-за недопрессовки, которая может возникнуть из-за разной толщины и различной упрессовки заготовки верха обуви. Подсчитано, что увеличение или уменьшение высоты камеры на 1 мм изменяет ее объем на 7,5%. Лишняя смесь выдавливается в виде выпрессовок, которые удаляют при отделке.

Рис. VIII.2. Схема взаимодействия частей пресс-формы при способе внеш-него давления

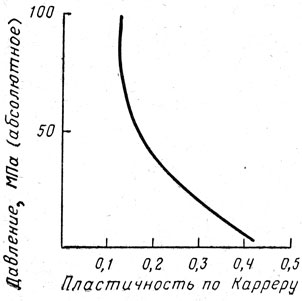

Давление формования зависит от состава и текучести смеси. На рис. VIII.3 показана кривая зависимости давления формования при температуре 160° С от пластичности смеси. Очевидно, смеси пластичностью ниже 0,3 по Карреру применять нецелесообразно.

Рис. VIII.3. Кривая зависимости давления формования при температуре 160° С от пластичности смеси

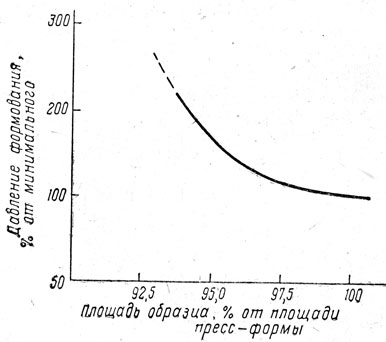

С другой стороны, давление формования увеличивается при отклонении площади сырой заготовки от площади пресс-формы (рис. VIII.4). При 100%-ном заполнении площади пресс-формы для формования смеси необходимо минимальное давление. Если же площадь образца смеси при том же объеме пресс-формы, составляет 95% от ее площади, то давление равно 166% от минимального. Чем ближе форма заготовки из сырой рези-новой смеси к форме пуансона, тем меньшее требуется давление.

Рис. VIII.4. Кривая зависимости давления формования от площади заготовки сырой резиновой смеси

При использовании смесей большой пластичности и текучести давление может быть снижено, но характер зависимости остается таким же.

В работе И. А. Вейнберга [1 ] показано, что для получения высокой прочности крепления низа к верху обуви горячей вулканизации достаточно давление 0,3 МПа (3 кгс/см2). Показатели физико-механических свойств вулканизата при давлении свыше 0,3-0,5 МПа (3-5 кгс/см2) также не улучшаются. Следовательно, для получения низа обуви высокого качества и прочного его приклеивания требуется давление 0,5 МПа (5 кгс/см2). Применение более высокого давления связано с трудностями формования сырой резиновой смеси.

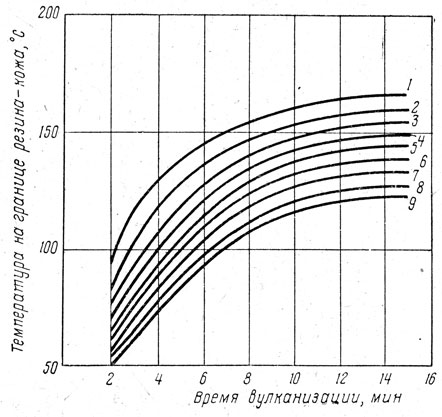

Основным нагревающим элементом пресс-формы является пуансон; матрицы лишь поддерживают температуру, необходимую для вулканизации резиновой смеси. Температура вулканизации различных каучуков находится в пределах 133-143° С. Эта температура должна быть создана в каждой точке пространства камеры пресс-формы, только тогда процесс вулканизации будет осуществлен должным образом. Учитывая в основном одностороннее нагревание (пуансоном) и плохую теплопроводность резиновых смесей, для сокращения времени вулканизации температура пуансона должна быть 170-200° С. На рис. VIII.5 показано, как меняется температура на границе резина - кожа в зависимости от толщины низа обуви. Видно, что низ обуви толщиной 6 мм до температуры 140° С должен прогреваться не менее 8 мин. Некоторое время тратится и на собственно вулканизацию. Это и определяет длительность процесса горячей вулканизации. Уменьшая толщину подошв и подбирая смеси лучшей теплопроводности, удается сократить время вулканизации до 4-7 мин. Причем температура матриц должна быть равна 143-155° С или немного выше температуры вулканизации. Повышенная температура матриц, соприкасающихся с материалами верха обуви, опасна из-за их ограниченной термостойкости.

Рис. VIII.5. Кривые зависимости температуры на границе резина-кожа от времени вулканизации и толщины резины, мм: 1 - 2; 2 - 4; 3 - 6; 4 - 8; 5 - 10; 6 - 12; 7 - 14; 8 - 16; 9 - 18

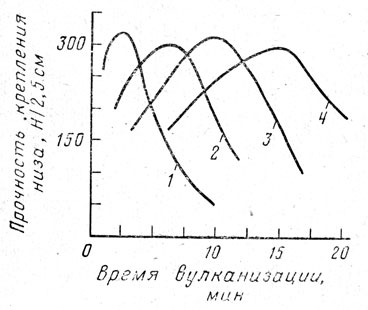

Оптимальные режимы горячей вулканизации устанавливают обычно по прочности крепления низа обуви к затяжной кромке [1 ]. На рис. VIII.6 показаны кривые зависимости прочности крепления низа обуви от времени вулканизации. Из рис. VIII.6 четко виден экстремальный характер зависимости. Изменение времени вулканизации с увеличением толщины низа обуви показано ниже.

| Толщина низа обуви, мм | Время, мин |

|---|---|

| 3 | 2,5 |

| 6 | 7,5 |

| 12 | 15,0 |

Конечно, эти данные относятся к определенной смеси, но отражают общий характер процесса.

Установлено [1], что оптимальная прочность крепления наблюдается при некоторой недовулканизации резинового низа вблизи

границы резина - затяжная кромка. Это связано, видимо, с механизмом диффузионной адгезии между клеевой пленкой (на затяжной кромке) и резиновым низом обуви. При меньшей степени вулканизации молекулы каучука менее связаны и обладают большей подвижностью, что обеспечивает им достаточную способность к диффузии.

Способ внешнего давления широко применяют благодаря сравнительно короткому времени вулканизации и высоким показателям физико-механиче-ских свойств низа обуви.

Рис. VIII.6. Кривые зависимости прочности крепления от времени вулканиза-ции и толщины низа обуви, мм: 1 - 3; 2 - 6; 3 - 9; 4 - 12

Способ роста

Способ роста осуществляется без внешнего давления, только за счет давления газов, выделяющихся при термическом разложении порообразователей в процессе вулканизации. Давление развивается внутри самой смеси, поэтому способ называется еще и способом внутреннего давления.

При способе роста используется пресс-форма закрытого типа с не-подвижным пуансоном. Смесь занимает лишь часть пресс-формы. При нагревании пресс-формы порообразователи разлагаются, выделяющиеся газы образуют в еще не завулканизованной резиновой смеси газовые пузырьки, давление смеси 0,5-0,7 МПа. Это давление стремится увеличить объем пузырька, смесь растет (рис. VIII.7).

Рис. VIII.7. Схема процесса горячей вулканизации при способе роста

Когда смесь разрастется во всю камеру, стенки ее будут препятствовать дальнейшему росту, т. е. создается давление, формующее низ обуви.

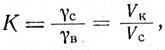

Приращение объема смеси в процессе вулканизации характеризуется коэффициентом приращения

где γс - плотность смеси;

γв - плотность пористого вулканизата;

Vк - объем камеры пресс-формы;

Vc - объем заготовки из сырой резиновой смеси.

Определив плотность смеси, можно подсчитать, на сколько следует заполнить форму для получения пористого низа нужной плотности. Например, при плотности исходной смеси 1,2 г/см3 мы хотим получить пористый низ плотностью 0,6 г/см3. В этом случае К = 2. Таким образом, объем исходной смеси должен быть вдвое меньше объема камеры.

При способе роста процесс вулканизации как бы распадается на два этапа:

прогревание смеси с разложением порообразователей, рост объема заготовки, частичную вулканизацию;

окончательную вулканизацию и приклеивание низа обуви.

Формование низа обуви начинается только тогда, когда объем смеси увеличился до объема камеры. Смесь уже подвулканизована, пластичность и способность к формованию ее снижены. Это приводит к нечеткости граней низа обуви и рисунка, недостаточному блеску поверхности. Поэтому способ роста применяют для изготовления обуви определенных видов, для которых важна легкость (например, домашняя обувь). Плотность низа обуви при способе роста равна 0,6-0, 7г/см3.

Способ запрессовки

Способ запрессовки предназначен для изготовления пористого низа на обуви. Процесс вулканизации происходит как за счет внутреннего давления газов, выделяющихся при термическом разложении порообразователей, так и за счет внешнего давления, создаваемого пуансоном. Внешнее давление обеспечивает четкие рисунок и грань на пористом низе обуви, а также хороший блеск.

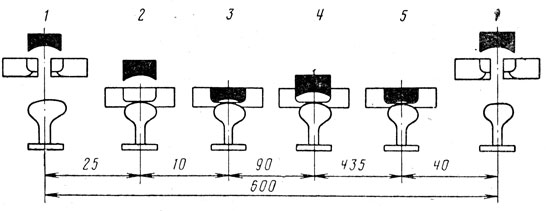

На рис. VIII.8 показана схема взаимодействия частей пресс-формы пресса ПГВ-1 при способе запрессовки. Колодка в прессе располагается следом вверх, рабочий ход пуансона направлен вниз.

Рис. VIII.8. Схема взаимодействия частей пресс-формы пресса ПГВ-1 при способе запрессовки

| Температура, °С: | |

| матриц | 150-155 |

| пуансона | 165-170 |

| Время, мин | 10 |

| Внешнее давление, МПа (кгс/см2) | 1,4 (14) |

Последовательность выполнения способа запрессовки (см. рис. VIII.8) следующая:

1 - исходное положение - полуматрицы разведены, пуансон занимает верхнее положение; на колодку надета заготовка на след которой наложены подошва и каблук из сырой резиновой смеси;

2 - на колодку через 25 с после нажатия на педаль опускаются полуматрицы, затем они смыкаются;

3 - через 10 с опускается пуансон и запрессовывает смесь. При этом на поверхности низа обуви отпечатывается рисунок. Смесь быстро нагревается и приклеивается к затяжной кромке. Это обеспечивает более высокую прочность крепления низа обуви при способе запрессовки по сравнению с прочностью крепления при способе роста;

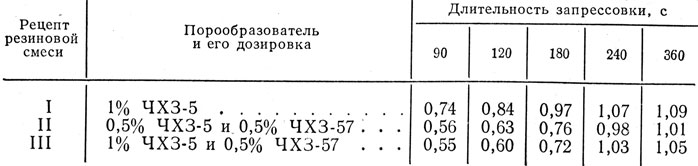

4 - через 90 с пуансон поднимается, осуществляя так называемый "отпуск" смеси, которая начинает быстро расти под действием внутреннего давления газов. Время запрессовки до "отпуска" сильно влияет на плотность низа обуви [6], что видно из данных табл. VIII.2.

Если при "отпуске" через 90-120 с получается низ обуви плотностью 0,55-0,84 г/см3, то запрессовка в течение 3 мин приводит к плотности низа 1,01-1,09 г/см3, т.е. получается фактически непористый низ обуви. В этом случае особенности смесей нивелируются и даже большее количество порообразователей не способно снизить плотность;

Таблица VIII.2. Влияние длительности запрессовки на плотность, г/см3, низа обуви

(Примечание. Количество порообразователя берут в процентах от массы смеси.)

5 - за 40 с до окончания процесса вулканизации дается еще одна запрессовка, цель которой окончательно отформовать низ обуви и предотвратить образование вздутий. После этого поднимается пуансон, полуматрицы разводятся и поднимаются. Готовая обувь снимается с колодки. Пресс снова готов к повторению производственного цикла.

Способ запрессовки более сложен по сравнению со способом роста и позволяет получать более тяжелый низ обуви, что обусловливается задержкой процесса порообразования.

Оборудование для вулканизации низа на обуви

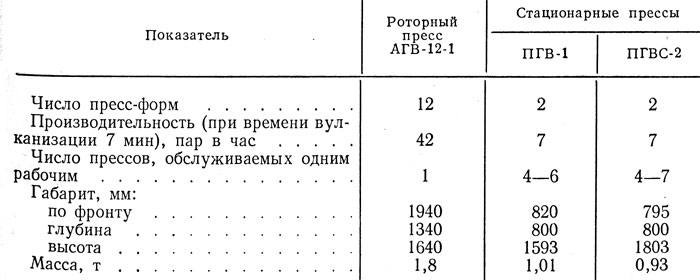

Для вулканизации низа на обуви применяются прессы двух типов - роторные и стационарные [1-5,7,8]. Первые применяются в основном для изготовления пористого низа на обуви при длительности вулканизации свыше 6 мин, вторые - для изготовления непористого низа на обуви (кожеподобного или транспарентного) при времени вулканизации до 6 мин. Стационарные двух- или односекционные прессы позволяют эффективно использовать короткие режимы вулканизации.

К роторным относятся пресс-агрегаты АГВ-12-1 и АГВ-12 для вулканизации пористого низа способом роста, оснащенные 12 пресс- формами с неподвижным пуансоном; АГВ-6 и АГВ-6р, оснащенные шестью пресс-формами с подвижным пуансоном; АГВ-8СК с восьмью пресс-формами для вулканизации непористого низа сапог способом внешнего давления (они целесообразны для времени вулканизации 11-14 мин).

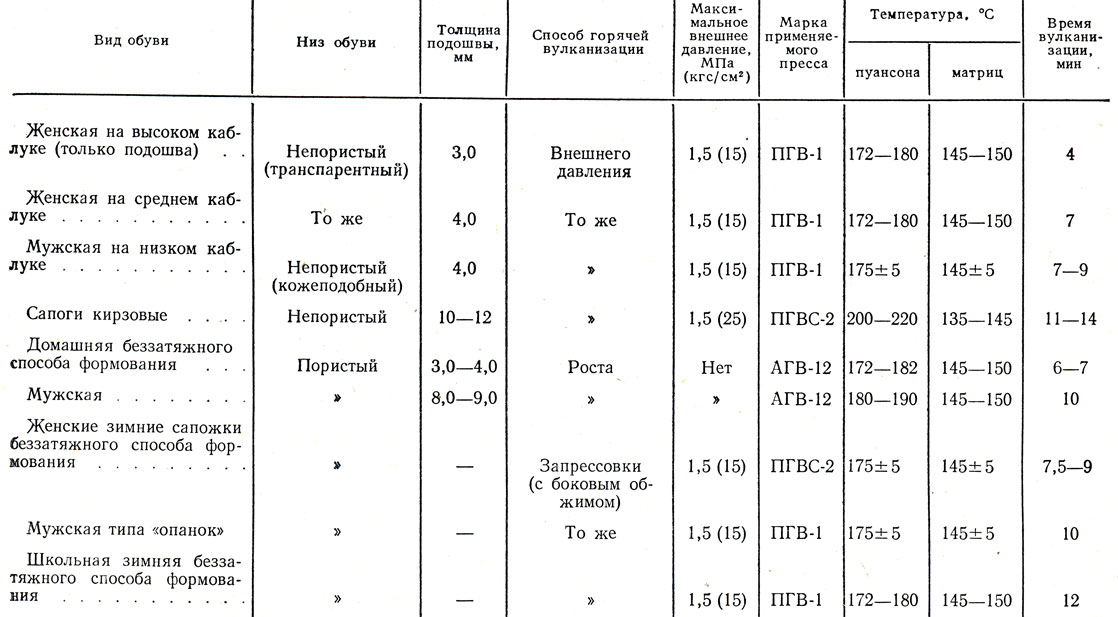

Технические характеристики стационарных и роторного прессов 1 приведены в табл. VIII.3.

Таблица VIII.3. Технические характеристики прессов для вулканизации низа на обуви

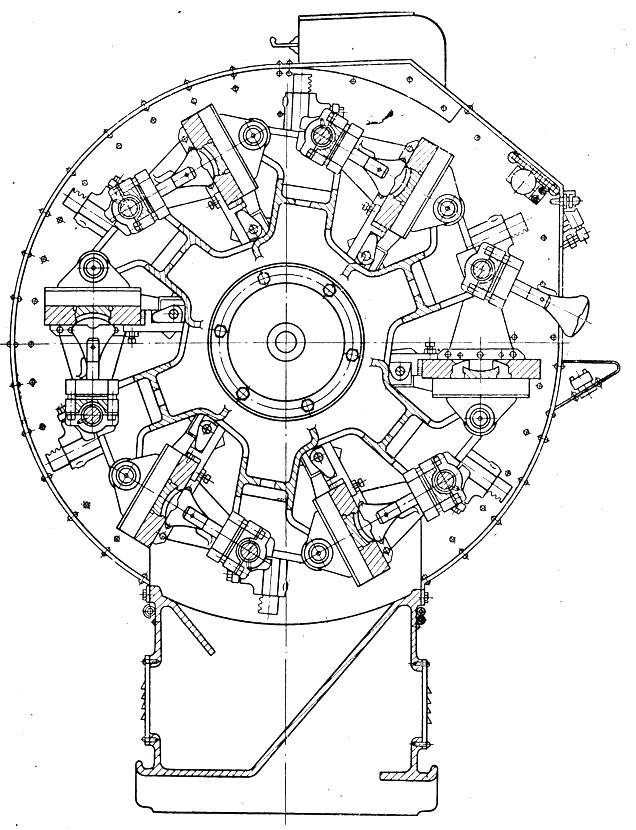

Схема роторного пресса АГВ-12 приведена на рис. VIII.9. В кожухе на барабане попарно закреплены 12 пресс-форм. Вращение барабана прерывистое или от гидромеханического привода, включаемого реле времени (автоматический цикл), или пусковыми кнопками при световой сигнализации реле времени (ручной цикл).

Рис. VIII.9. Схема роторного пресса АГВ-12

Пресс-формы закрытого типа с неподвижным пуансоном приспособлены для способа роста. Раскрывание и закрывание матриц, поворот, опускание и подъем колодки осуществляются автоматически при повороте барабана.

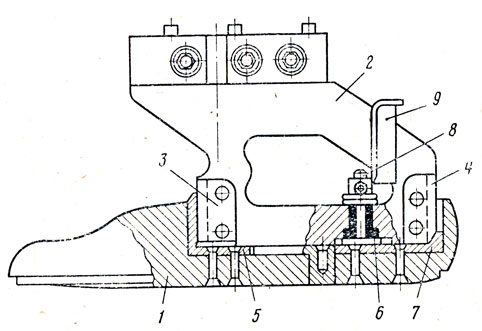

Колодки съемные (рис. VIII.10). В середине силуминовой колодки 1 для изготовления домашней обуви с губчатым низом имеется паз для установки ее на гребне 2, жестко закрепленном на барабане пресса, на гребне - направляющие 3 и 4, а на колодке - направляющие 5 и 6. В теле гребня запрессована стальная втулка 7, через которую проходит хвостовик 8 замка с рукояткой 9. При закреплении колодки на гребне направляющие 3 и 4 входят в направляющие 5 и 6, и клиновые плоскости в них обеспечивают закрепление колодки.

Рис. VIII.10. Схема съемной колодки для изготовления домашней обуви

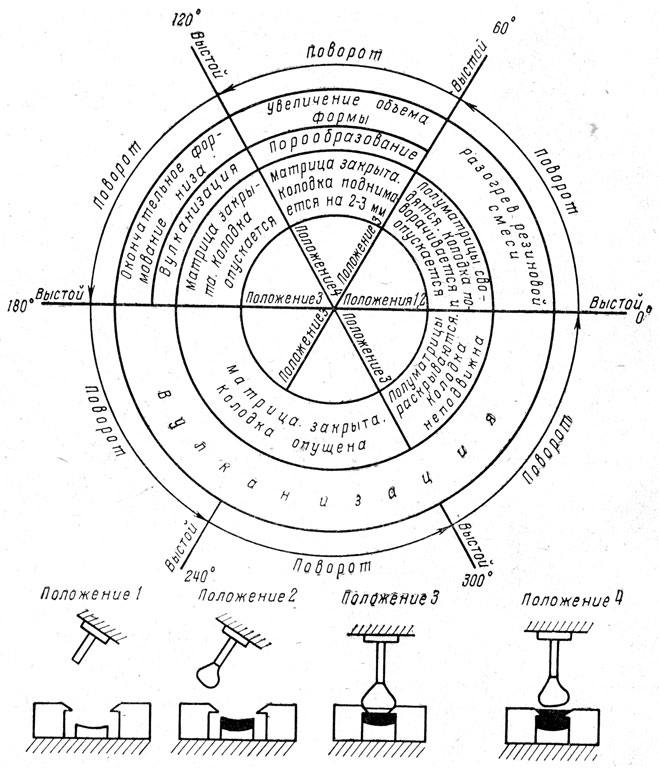

Циклограмма работы роторного пресса АГВ-12 и схема взаимодействия частей пресс-формы показаны на рис. VIII.11. Средний круг циклограммы указывает положение пресс-формы во время выстоя (движение против часовой стрелки), внутренний - перемещение частей пресс-формы, наружный - процессы, происходящие в пресс-форме с резиновой смесью. Положения 1, 2 характеризуют первоначальные стадии процесса. В положении 3 колодка прижата к матрицам усилием 10-15 кН (1-1,5 тс), обеспечивающим герметизацию пресс-формы. В положении 4 колодка приподнята на 2-3 мм. Происходит "отпуск" смеси. Затем колодка снова опускается, обеспечивая формование. В нулевом положении происходит перезарядка пресс-формы.

Рис. VIII.11. Циклограмма работы роторного пресса АГВ-12 и схема взаимодействия частей пресс-формы

Несмотря на эффективность применения в отдельных случаях роторных прессов, наиболее совершенны конструкции стационарных прессов. Это объясняется эффективностью использования коротких режимов вулканизации (до 6 мин) и надежностью стационарных прессов.

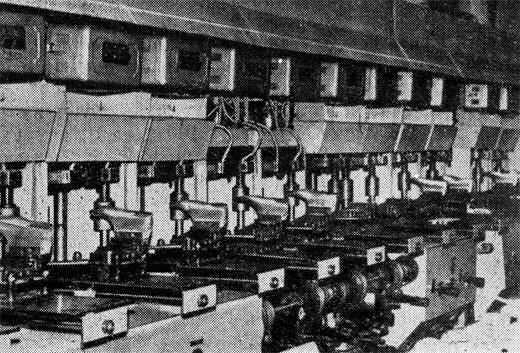

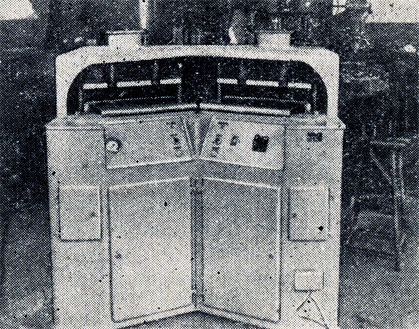

Типичным стационарным прессом является двухсекционный пресс ПГВ-1 (рис. VIII.12) для производства массовой обуви - ботинок, полуботинок и туфель. Он оснащен закрытыми пресс-формами с подвижным пуансоном и в зависимости от настройки выполняет любой из способов горячей вулканизации. Командоаппаратом пресса предусматривается возможность программирования любого цикла работы пуансона (например, см. рис. VIII.8).

Рис. VIII.12. Линия из прессов ПГВ-1

Пресс ПГВ-1 полуавтоматического действия. Колодка следом вверх передвигается по направляющим салазкам из рабочей зоны на место перезарядки. Рабочий снимает готовую обувь с колодки, надевает затянутую заготовку верха обуви и кладет детали из сырой резины. Нажатием на педаль рабочий посылает колодку с заготовкой в рабочую зону, начинается рабочий цикл. Когда колодка останавливается в рабочей зоне, полуматрицы сходятся, и вся верхняя траверса, в которой находятся матрицы и пуансон, опускается. Матрицы соприкасаются с верхом обуви. Начинается процесс горячей вулканизации, после окончания которого матрицы автоматически расходятся, траверса поднимается, и колодка с готовой обувью выдвигается из рабочей зоны пресса на место перезарядки. Рабочий снимает готовую обувь и надевает новую заготовку.

Пресс ПГВС-2 создан на базе пресса ПГВ-1 и предназначен для вулканизации низа сапог. Отличается длинным гребнем колодки, рассчитанным для голенищ сапог [7-8].

§ 3. Резиновые смеси для метода горячей вулканизации

Для вулканизации низа на обуви применяются различные резиновые смеси:

для изготовления пористого и непористого низа обуви, для подошвы и каблука;

для сборки заготовок верха кирзовых сапог; для упрочняющих ленточек [1-3, 5, 9].

К резиновым смесям каждого типа предъявляют особые требования.

Смеси для вулканизации низа на обуви должны хорошо формоваться в пресс-форме. Они должны обладать высокой текучестью, что может быть достигнуто использованием стереорегулярных синтетических и натурального каучуков. Вместе с тем резиновые смеси низкой текучести требуют длительного времени вулканизации.

Формуемость смесей улучшается при повышении содержания пластификаторов до 30 масс. ч. на 100 масс. ч. каучука. Однако избыток пластификаторов может снижать прочность готовых вулканизатов и прочность крепления привулканизированного низа обуви.

С другой стороны, в смеси для горячей вулканизации можно добавлять значительное количество (до 100 масс. ч. на 100 масс. ч. каучука) наполнителей, которые улучшают износостойкость низа обуви.

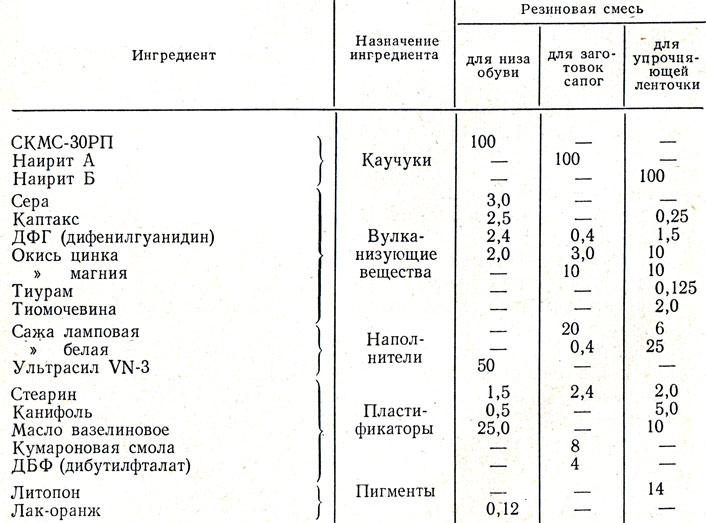

Резиновые смеси для низа обуви метода горячей вулканизации содержат обычные ингредиенты для резиновых смесей (табл. VIII.4). В отличие от смесей, вулканизуемых на прессах с двусторонним нагреванием [9-11], в смесях для низа обуви имеется повышенное содержание вулканизующих веществ, что связано с односторонним нагреванием (со стороны пуансона).

В резиновые смеси для пористого низа на обуви вводят 1,2-3 масс. ч. порообразующих веществ на 100 масс. ч. каучука.

Важным показателем является пластичность сырых резиновых смесей, которая должна быть равна 0,2-0,3 по Карреру для изготовления непористого низа на обуви и 0,35-0,60 для изготовления пористого низа.

Резиновые смеси для заготовок сапог изготовляют на основе хлоропреновых каучуков (см. табл. VIII.4), обладающих хорошими адгезионными свойствами, устойчивых к действию жиров, имеющихся в юфти. Смеси должны хорошо и быстро формоваться, что достигается их высокой пластичностью (0,50-0,55 по Карреру).

Таблица VIII.4. Резиновые смеси, масс, ч., применяемые для метода горячей вулканизации

Для повышения прочности связи привулканизированного низа к верху обуви применяют упрочняющие ленточки из сырой резиновой смеси (см. табл. VIII.4) на основе хлоропренового каучука. Ленточки имеют пластичность 0,4-0,5, что обеспечивает их хорошие формовочные свойства.

Резиновые смеси для метода горячей вулканизации изготовляют по общепринятой методике [1, 5, 7, 8]:

подготовка сырья (просеивание, развешивание, измельчение, пластикация);

смешение ингредиентов на вальцах или в резиносмесителях;

калибрование смеси на каландрах;

термообработка смеси.

Несколько отличается от общепринятой методики термообработка. Она вводится в связи с тем, что детали, вырубленные из калиброванной ленты резиновой смеси определенной толщины, при охлаждении претерпевают усадку до 11,8% [1].

Подобная усадка может значительно затруднить производство и снизить качество обуви. Чтобы избежать усадки, проводится термообработка пластин в воде при температуре 50-60° С в течение 5-15 мин.

§ 4. Требования к материалам заготовок обуви метода горячей вулканизации

В процессе горячей вулканизации заготовки верха подвергаются длительным тепловым и силовым воздействиям [1-5]. При этом отдельные детали, соприкасаясь с нагретыми губками матриц и с нагретой резиновой смесью, могут длительное время подвергаться действию температуры 150 °С. Исследование термостойкости различных обувных материалов установило, что показатели механических свойств кож хромового дубления для верха обуви незначительно изменяются, если они имеют влажность не более нормальной (17-18%). Снижение влажности материалов положительно сказывается на их термостойкости: прочность кож хромтаннидного дубления (юфть и стелечные кожи) уменьшается на 10-20%, относительное удлинение при разрыве - на 30-50% [1].

Для производства сапог методом горячей вулканизации выпускается так называемая термостойкая юфть, представляющая собой яловку хромового дубления, водостойкость которой обеспечивается, кроме слабого жирования (7-9%), импрегнированием с использованием водоотталкивающих веществ.

При подборе режимов учитывают термостойкость материалов верха при времени вулканизации не более 12 мин [5].

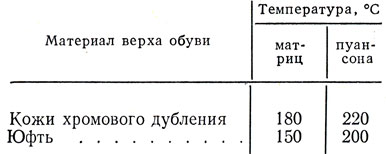

Рекомендуемая температура матриц и пуансона дана в табл. VIII.5.

Это означает, что при основной сушке перед прикреплением подошв обувь должна быть несколько пересушена.

Сложнее обстоит дело со стелечными материалами, которые изготовляют хромтаннидным методом дубления. Стелечный материал хромового дубления слишком мягок. Термостойкость кож несколько увеличивается в результате дополнительного циркониевого и алюминиевого додубливания и повышенного наполнения минеральными веществами. Такие стелечные кожи удовлетворительно переносят режим горячей вулканизации.

Таблица VIII.5. Температура ° С, матриц и пуасона при вулканизации обуви с верхом из различных кож

(Примечание. Рекомендуется влажность кож хромового дубления 12-14%, юфти 9 - 10%.)

Термостойкость стелечных кож характеризуют линейной усадкой при прогревании образца при температуре 125° С в течение 10 мин. Линейная усадка должна быть не более 0,8%. Но и этим не всегда характеризуется пригодность стелек для горячей вулканизации, так как в ряде случаев при от-сутствии усадки имеет место "горение" стелек - обугливание лицевого слоя.

Для некоторых видов обуви пригодны комбинированные стельки, верхний слой которых состоит из термостойкой стелечной кожи, нижний - из слоя картона. Наличие картонного слоя малой теплопроводности значительно снижает температуру кожаного слоя. При температуре пуансона 200° С и прогревании в течение 12 мин температура кожаной стельки равнялась 121° С [1]. Температура кожаного слоя комбинированных стелек с картонным слоем толщиной 1,35,2,70 и 3,70 мм соответственно составляла 106, 100 и 91° С. Температура кожаного слоя может быть снижена на 15-30° С и составлять 90-100° С, что для термостойких кож уже приемлемо.

Практически комбинированные стельки изготовляют из слоя термостойкой стелечной кожи толщиной 2-2,5 мм и слоя простилочного картона толщиной 1,6-1,8 мм.

Для задников обуви горячей вулканизации целесообразно применять такие термостойкие материалы, как картон и обувную нитроискожу - Т. Термопластичные и кожаные задники применять нельзя.

§ 5. Технология метода горячей вулканизации

Метод горячей вулканизации применяется как для вулканизации низа на обуви, так и для сборки заготовок верха сапог.

Вулканизация низа на обуви

При вулканизации низа на обуви для правильного выполнения процесса вулканизации необходимо, чтобы контур затянутой заготовки строго совпадал с контуром проймы матриц. Для этого материалы верха обуви должны иметь определенные толщину и упрессовку.

След обуви подготавливают к вулканизации так же, как и при клеевом методе крепления.

Последовательность операций по подготовке следа обуви к вулканизации низа следующая:

удаление скобок (тексов) из стельки; срезание излишков затяжной кромки;

горячее формование носочной и пяточной частей затянутой обуви;

сушка обуви после затяжки;

взъерошивание затяжной кромки;

прикрепление геленка и простилки;

съем обуви с колодок;

первая и вторая намазки затяжной кромки клеем с последующими сушками.

При использовании для верха обуви сильно жированных кож типа юфти можно применять полиуретановые клеи.

Для упрочнения связи привулканизированного низа с верхом обуви иногда применяют упрочняющую ленточку из сырой резиновой смеси, рецепт которой приведен в табл. VIII.4. Накладывается она обычно на носочную часть. Ширина ленточки - 15 мм, толщина- 1-1,2 мм. От грани обуви она должна располагаться на расстоянии 1 мм. Перед накладкой на затяжную кромку ленточки подогреваются до температуры 30-40° С. Иногда с упрочняющей ленточкой прикрепляют низ обуви к верху без клея, например при изготовлении домашней обуви с верхом из обувного драпа или другой ворсовой и рыхлой ткани. Круговую упрочняющую ленточку накладывают на детали резиновой смеси. Это исключает взъерошивание затяжной кромки, нанесение и сушку клея.

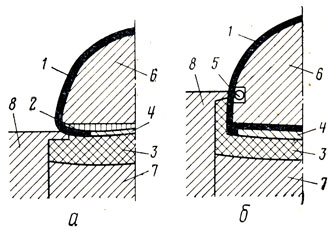

Методом горячей вулканизации можно изготовлять обувь как обтяжно-затяжного, так и беззатяжного способов формования. При этом возможны различные варианты совмещения частей пресс-формы и заготовки. Из них выделяются два основных - с обжимом по следу (рис. VIII. 13, а) и с боковым обжимом (рис. VIII.13, б).

Рис. VIII.13. Схемы совмещения частей пресс-формы с обжимом по следу (а) и с боковым обжимом (б): 1 - заготовка верха; 2 - стелька; 3 - низ обуви; 4 - простилка; 5 - резиновый шнур; 6 - колодка; 7 - пуансон; 8 - матрица

Совмещение с обжимом по следу применяется для вулканизации низа на обуви обтяжно-затяжного способа формования заготовки. Матрица соприкасается с затяжной кромкой на расстоянии 1-2 мм от грани следа. Плотное замыкание камеры пресс-формы при боковом обжиме обеспечивается упором губок матриц в резиновый шнур, заложенный в круговой паз колодки.

Совмещение с боковым обжимом наиболее целесообразно:

для вулканизации низа на обуви беззатяжного способа формования заготовки верха;

для обуви зимнего и осенне-весеннего сезонов. Обувь отличается высокой водостойкостью. Наличие резиновой полоски высотой 14-16 мм, образующейся на боковой поверхности обуви, не только защищает от проникания влаги, но и придает формоустойчивость обуви и позволяет не применять жестких задников и подносков.

Эти возможности эффективно используются при изготовлении женской утепленной обуви. Зимние сапожки изготовляют с верхом из дублированного драпа, который формуют беззатяжным способом. Исключение металлических крепителей и жестких деталей придает обуви легкость и гибкость. Хорошие теплозащитные свойства достигаются за счет утепленной вкладной стельки, состоящей из слоев войлока и байки.

Наиболее целесообразно применять в качестве материалов верха тканые и нетканые текстильные материалы (лучше ворсовые) и кожи хромового дубления с ворсовой поверхностью - велюр. В этом случае не нужно взъерошивать боковую поверхность, что имеет важное значение, так как точно выполнить эту операцию довольно трудно. Более того, крепление низа к верху в этом случае может быть осуществлено только круговой клеевой ленточкой без клея.

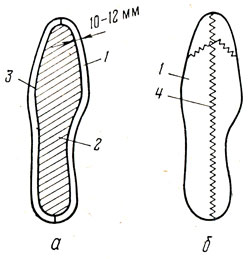

Заготовку обуви типа "чулок" с втачной стелькой по грани следа надевают на прессовую колодку. Объемную заготовку из дублированного обувного драпа изготовляют на швейных машинах. Возможны два типа заготовок [1]: с втачной стелькой (рис. VIII. 14, а) и из двух частей, соединяемых продольным швом от носочной кипяточной части (рис. VIII.14, б).

Рис. VIII.14. Вид снизу объемных заготовок домашней обуви с втачной стелькой (а) и состроченной из двух частей (б): 1 - заготовка; 2 - втачная стелька; 3 - тачной шов; 4 - переметочный шов

В первом случае тачной шов должен проходить на расстоянии 10-12 мм от края заготовки. К втачной стельке приклеивают простилку из войлока и полустельку - теленок из картона с вкладышем из фанеры, на которые накладывают детали из сырой резиновой смеси. При надевании на сочлененную колодку пресса заготовка формуется одновременно с вулканизацией низа. Обычные процессы формования и затяжки отсутствуют. Клей не применяется, прочность скрепления низа с верхом обеспечивается круговой упрочняющей ленточкой.

Таким методом эффективно изготовлять домашнюю обувь. При этом обеспечивается производительность до 30 пар на одного рабочего в смену.

Низ на домашней обуви вулканизуется по способу роста. Жесткая стелька отсутствует. Швы заготовки довольно толстые, что трудно учесть при проектировании проймы матрицы. Для плотного замыкания камеры пресс-формы колодка имеет круговой уступ (см. рис. VIII.10 и VIII.15), в который вдавливается материал верха заготовки. Пресс-форма загружается на 60%, что обеспечивает плотность низа обуви 0,6-0,7 г/см3. Время вулканизации - 6-8 мин. Снятая с колодки пресс-формы обувь в отделке не нуждается (кроме удаления выпрессовок).

Рис. VIII.15. Схема вулканизации низа на домашней обуви: 1 - колодка; 2 - пористый низ; 3 - пуансон; 4 - матрица; 5 - заготовка верха

Особый интерес представляет производство сапог методом горячей вулканизации, позволяющим отказаться от малопроизводительных шпилечных методов - гвоздевого и винтового.

Низ сапог непористый на основе хлоропренового каучука - наирита А. Хлоропреновый каучук выбран из-за высокой масло- и жиростойкости, обеспечивающих прочность крепления низа к верху из юфти. Кроме того, наиритовые клеи обладают высокой адгезией к этим смесям, что обеспечивает высокую прочность крепления низа - свыше 300 Н (30 кгс). Кроме клея, прочность обеспечивается применением круговой упрочняющей наиритовой ленточки. При производстве сапог методом горячей вулканизации применяется клеетексовая затяжка затяжной кромки.

Клеетексовая затяжка выполняется следующим образом. В раскройном цехе затяжную кромку переда сапога спускают с бахтармяной стороны на ширину 16-20 мм до толщины 1,5-1,7 мм. Спущенные края заготовки и стельки с бахтармяной стороны промазываются наиритовым клеем. Клеевую пленку на затяжной кромке не сушат. Во время обтяжно-затяжных операций затяжную кромку закрепляют на стельке тексом и клеем. Клеевой слой затяжной кромки, соприкасаясь с просушенной клеевой пленкой стельки, активирует ее. Происходит первоначальное схватывание клеевых пленок и затяжка тексом. При дальнейших операциях - формовании следа, вулканизации низа - удаляются растворители, и клей окончательно схватывается. Затем закрепляют супинатор, на который кладут простилку. На взъерошенную затяжную кромку наносят наиритовый клей, который тщательно высушивают.

Далее следует вулканизация низа сапог.

В табл. VIII.6 приведены режимы вулканизации низа на обуви.

Таблица VIII.6. Режимы вулканизации низа на обуви

Для ускорения формования и сокращения продолжительности вулканизации заготовку из сырой резиновой смеси перед загрузкой в пресс-форму подогревают до температуры 50-60° С в термостате в течение 10-15 мин.

При нарушении технологического режима возможен ряд дефектов на привулканизированном низе обуви [1,5]:

недопрессовка и раковины, связанные с недостатком резиновой смеси, а также с наличием влаги в материалах;

смещение низа обуви из-за неправильной установки колодки по отношению к матрице или из-за неточного закрепления заготовки верха обуви на колодке пресса;

отставание низа обуви.

Для производства обуви методом горячей вулканизации может применяться полуавтоматическая линия AЛ-1, которая отличается от линии ПЛК-0 лишь участком для крепления низа обуви, на котором установлены шесть парных пресс-автоматов ПГВ-А. Пресс- автомат ПГВ-А, как и пресс ПГВ-1, на основе которого он сконструирован, имеет подвижный пуансон, позволяющий изготовлять как пористый, так и непористый низ по любому способу горячей вулканизации. Исходя из времени вулканизации, на линии AЛ-1 применяется способ внешнего давления, позволяющий вулканизовать кожеподобный или транспарентный непористый низ [12].

Вулканизация на пресс-автоматах ПГВ-А осуществляется в течение 4,5 мин при температуре пуансона 175-180° С и температуре матриц 155-160° С, давлении 1,2 МПа (12 кгс/см2). Изготовляются полуботинки четырех смежных размеров.

Метод горячей вулканизации при сборке заготовок сапог

Изготовление сапог методом горячей вулканизации имеет ряд достоинств: высокопроизводительную технологию, экономию материалов, повышенную прочность и водостойкость обуви. Особенно эффективен метод горячей вулканизации при сборке заготовок сапог.

Сборка заготовок кирзовых сапог методом горячей вулканизации [8], разработанная в СССР, предусматривает привулканизацию ушков (приливов), канта голенищ и заднего наружного ремня. Изготовляются сапоги с голенищами из обувной кирзы с передами и задинками из термостойкой юфти.

Вулканизация ушков (приливов) и канта голенищ. Вулканизация верхнего канта является более производительной операцией по сравнению со сборкой его обычной строчкой. Кроме того, это дает экономию обувной кирзы в результате того, что не надо давать припуски под загибку (12 мм).

Вместо ушков, за которые голенища сапог натягиваются на ногу, можно изготовлять резиновые приливы, имеющие форму большого пальца руки. Приливы привулканизовывают вместе с вулканизацией канта.

На машине МВГ взъерошивают верхний кант голенищ на ширину 7 мм вращающимся металлическим валиком с рашпильной насечкой. Пыль удаляют волосяной щеткой.

На взъерошенный участок наносят наиритовый клей на машине НК-О. На места привулканизации ушков клей наносят методом печатания на специальной машине.

Затем верхний кант голенищ на машине HPЛ обкладывают лентой из резиновой смеси вперегиб толщиной 0,8-1,2 мм и шириной 10 мм.

Для всех операций сборки заготовок кирзовых сапог применяются одинаковые смеси, рецепты которых приведены в табл. VIII.4.

Вулканизацию канта и ушков (приливов) осуществляют на машине ВКУ-О (рис. VIII.16). Каждая из пресс-форм двухместной машины ВКУ-О снабжена двумя обогреваемыми плитами. Схема вулканизации показана на рис. VIII.17. Температура плит 200-220° С, давление - 0,3-0,5 МПа(3-3,5 кгс/см2), время вулканизации - 2-2,5 мин. Производительность машины - 160 пар заготовок в смену. Один оператор обслуживает три машины.

Рис. VIII.16. Общий вид машины ВКУ-0 для вулканизации канта и ушков сапог

Рис. VIII.17. Схема вулканизации канта и ушков сапог: 1 - голенище; 2 - прилив; 3 - кант; 4 - плиты пресс-формы

Привулканизация заднего наружного ремня. Передние края голенищ сострачивают тугим тачным швом на машине 93 кл. Этот шов тщательно проглаживают на машине для прессования шва МПШ при температуре 180-190° С в течение 30-40 с. Задние края голенищ взъерошивают на ширину 25 мм на машине МВГ. Обработанные участки промазывают клеем на машине НК-О, клей высушивают под инфракрасными лампами в течение 3-5 мин.

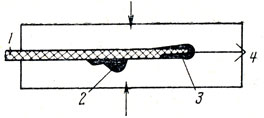

Задний шов вулканизуют на машине МВЗШ (рис. VIII.18). Заготовки сапог с передами и голенищами, соединенными тугим тачным швом, надевают на правйла машины МВЗШ, выполняющих роль нижней плиты пресса. На задний шов накладывают резиновую смесь в виде шнура диаметром 6,5-7 мм, полученного на экструдере. Верхние плиты пресса опускаются, задний наружный ремень вулканизуется под давлением 1,0-1,5 МПа (10-15 кгс/см2) при температуре 190-200° С в течение 2,5-3 мин.

Рис. VIII.18. Общий вид машины МВЗШ для вулканизации заднего на-ружного ремня сапог (без верхнего канта)

Этот метод обеспечивает экономию юфти, применяющейся для заднего наружного ремня. Производительность машины - 160 пар заготовок в смену; один рабочий обслуживает три машины.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"