Глава IX. Литьевые методы в обувном и кожгалантерейном производстве

§ 1. Процесс литья под давлением

Литьевой метод в кожевенно-обувной промышленности начали применять с 1955 г. [1-4], когда по патенту французского инженера Р. Буше (R. Wucher) фирма "Фостер" (Англия) начала изготовлять литьевые машины FW700 для производства цельноформованной пляжной обуви. Поливинилхлоридную смесь расплавляли в рабочем цилиндре машины и впрыскивали в холодную пресс-форму, в которой смесь остывала. Низ и верх таких пантолет получаются из одного материала. Затем фирма СЕФОМ (Франция) в со-дружестве с Р. Буше создала машину W700 SMT для литья только подошв из поливинилхлорида на затянутый верх обуви (кожаный или текстильный). Обе машины состоят из инжекционного узла и карусельного стола, на котором находятся 10 пресс-форм.

Можно выделить четыре способа литья различных материалов под давлением:

термопластичных материалов (ПВХ-пластикатов, термоэластопластов);

поливинилхлоридных паст;

резиновых смесей;

полиуретанов ("жидкое литье").

В настоящее время для изготовления низа обуви литьевым методом используют не только ПВХ-пластикаты и пасты, но и резиновые смеси. Это вызвано недостаточной морозостойкостью подошв из подивинилхлорида. Литье резиновых смесей из-за необходимости их вулканизовать представляет большие трудности, но дает подошвы нужной морозостойкости.

В последнее время начинают применять для литья термоэластопласты [4-5], являющиеся блоксополимерами термопластов (например, полистирола) и каучуков. При литье такой материал ведет себя как типичный термопласт, а в изделиях эластичен, морозостоек и прочен без вулканизации или сшивания.

Большой интерес вызвало литье полиуретанов [4]. В пресс-форму заливают жидкие полиуретановые компоненты. В результате реакции образуется эластичный пенополиуретановый материал (низ обуви), который тут же приклеивается к затяжной кромке заготовки. В зависимости от компонентов смеси может быть получен как пористый, так и непористый низ обуви. При этом отпадает ряд операций: синтез каучука, изготовление резиновых подошв или гранул, не требуется применения клея. Литье полиуретанов наиболее перспективно.

Литьевой метод может широко применяться и для изготовления каблуков, подошв, агрегированных узлов, фурнитуры [6].

Интересен метод наплавления подносков на союзку, который исключает необходимость изготовления специальных материалов для подносков. Союзку лицевой стороной вниз кладут на выдвинутую каретку специальной машины. Каретку сдвигают в рабочую зону. Профилированная матрица "печатает" расплавленную термопластичную смолу (или композицию из смол) на бахтармяной стороне союзки. Толщина подноска составляет V3 толщины обычного подноска, что обеспечивает эластичность заготовки в носочной части. Производительность машины - 480 подносков в час.

Литье термоэластопластов начинают внедрять и для изготовления кожгалантерейных изделий, например ручек портфелей, чемоданов и сумок, фурнитуры, половинок чемоданов.

Литье термопластичных материалов и применяемое оборудование

Литье под давлением позволяет изготовлять изделия высокой степени точности, с малыми затратами и высокой производительностью труда.

Литье под давлением термопластов можно определить как простой циклический процесс, состоящий из расплавления гранул материала, впрыска расплава в пресс-форму, после остывания в которой материал затвердевает и образует изделие заданной геометрической формы. Литьевые машины позволяют отливать изделия массой 0,016-20 кг.

По принципу действия и конструкции различают поршневые, червячные и червячно-поршневые литьевые машины [7-11].

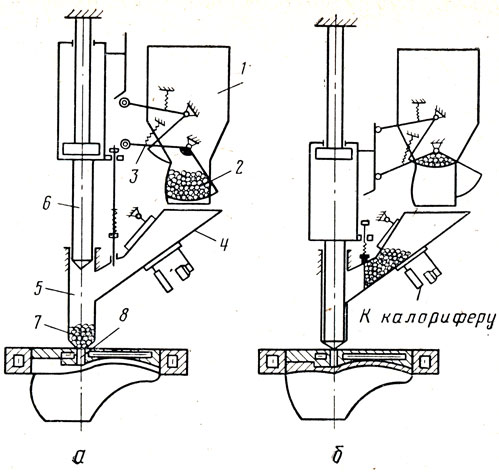

Схемы поршневой литьевой машины ЛПГВ-0 (СССР) до и после литья показаны на рис. IX.1. Гранулы материала засыпают в бункер 1, в нижней части которого расположены дозатор 2 и отсекатель 5. Гранулы подогреваются в питателе 4 и подаются в литьевой цилиндр 5 с нагревателями. В цилиндре гранулы разогреваются до вязкотекучего состояния. Во время движения поршня 6 вниз расплавленный материал 7 впрыскивается через литник в пресс-форму 8. Время впрыска - 5-10 с.

Рис. IX.1. Схемы поршневой литьевой машины ЛПГВ-0 до литья (а) и после литья (б)

Поршневые машины эффективны при отливе изделий малого объема из легкотекучих термопластов. На них трудно перерабатывать расплавы высокой вязкости, такие как поливинилхлоридный.

Процесс впрыска называют инжекцией, или шприцеванием. Поэтому литьевые машины называют шприц-машинами, или инжекционными, а рабочий узел машины-инжекционным. Литьевой цилиндр машины можно также называть и инжекционным.

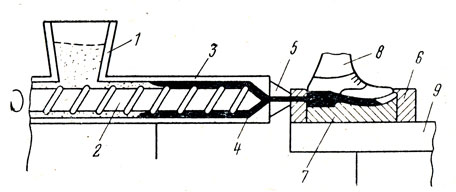

В качестве литьевых можно использовать и червячные машины - экструдеры [7, 9, 10]. Экструзией называется процесс непрерывного выдавливания материала в виде ленты, листа, трубы или какого-либо иного профиля. Однако, если сопло экструдера имеет кран, то формы можно заполнять и прерывисто, и экструдер начинает работать как литьевая машина. Схема работы такого экструдера показана на рис. IX.2.

Рис. IX.2. Схема экструдера

Полимерный материал из загрузочного бункера 1 захватывается винтовой поверхностью червяка 2 и увлекается при вращении его в переднюю часть цилиндра 3. В стенки цилиндра вмонтированы нагреватели, обеспечивающие разогревание термопласта 4 до температуры плавления. Переходу термопласта в вязкотекучее состояние способствуют энергичное механическое перемешивание материала червяком и трение о стенки. Внутреннюю поверхность цилиндра обычно грубо обрабатывают для повышения трения материала. Поверхность же червяка отделывают очень тщательно для снижения коэффициента трения расплава. За счет разности этих коэффициентов трения происходит интенсивное течение расплава вдоль цилиндра.

На рис. IX.3 показана схема инжекционного сопла с краном. При прижатии литниковой втулки пресс-формы к соплу передняя втулка сопла поджимается и откупоривает литниковый канал. Происходит заливка пресс-формы смесью. При разъединении пресс-формы и сопла после литья втулка вновь подается вперед и закупоривает литниковый канал.

Рис. IX.3. Схема инжекционного сопла с краном

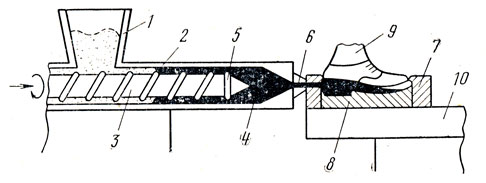

Когда кран 5 (см. рис. IX.2) открыт, при вращении червяка 2 расплав термопластичного материала через канал выдавливается в пресс-форму. Пресс-форма заполняется за 5-20 с в зависимости от текучести материала в расплавленном состоянии, размеров и конструкции пресс-формы. Пресс-форма холодная или несколько подогретая, что не дает застывать материалу до ее полного заполнения. Правда, это задерживает последующее остывание изделия и удлиняет общий цикл работы. Пресс-форма для литья низа на обуви состоит из матрицы 5, формующей боковые поверхности подошвы и каблука, пуансона 7, формующего ходовые поверхности подошвы и каблука, и колодки 8. Пресс-формы установлены на карусельном столе 9.

После заполнения очередной пресс-формы и закрывания крана червяк нагнетает расплавленный материал в переднюю часть цилиндра (форкамеру). Если перерывы между двумя заливками велики, червяк может остановиться.

Экструдер по сравнению с поршневой машиной обладает сравнительно малой скоростью заливки пресс-формы: поршневая машина обеспечивает время инжекции 1-2 с, в то время как экструдер - 5-20 с.

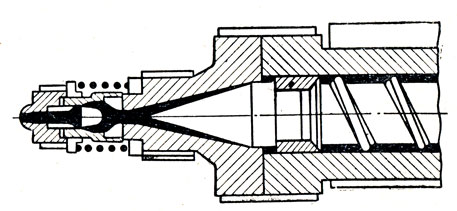

Поэтому в машинах более поздних конструкций сочетаются достоинства червячных и поршневых машин. На рис. IX.4 дана схема инжекционного узла червячно-поршневой машины с осевым перемещением червяка. Термопластичный материал загружается и пластицируется так же, как и в экструдере. Расплавленный материал скапливается в передней части камеры цилиндра и нарастающим давлением отжимает червяк в крайнее заднее положение. Обратному течению расплава препятствует поршневой обратный клапан, закрепленный на конце червяка и снабженный каналами для подачи расплава в форкамеру.

Рис. IX.4. Схема инжекционного узла червячно-поршневой машины: 1 - бункер; 2 - рабочий цилиндр; 3 - червяк; 4 - полимер; 5 - обратный клапан; 6 - литниковый канал; 7 - матрица; 8 - пуансон; 9 - колодка; 10 - карусельный стол

При упоре втулки сопла в литниковую втулку пресс-формы открывается кран, и червяк начинает двигаться вперед, работая как поршень. Расплав быстро (1-2 с) и под давлением 150 МПа (1500 кгс/см2) впрыскивается в пресс-форму.

Червячно-поршневой литьевой механизм с осевым перемещением червяка обеспечивает по сравнению с экструдером не только большую скорость заполнения пресс-формы, что повышает производительность и качество изделий, но и позволяет получать тонкостенные изделия. Червячно-поршневой инжекционный механизм позволяет получать подошвы любой толщины и любого рисунка.

По компоновке и характеру движения пресс-форм и инжекционных узлов машины для литья низа на обуви [1-4,7] можно разделить на роторные и стационарные.

Наиболее технологичны роторные литьевые машины, обеспечивающие высокую производительность. Инжекционный узел роторной литьевой машины неподвижен, что также считается достоинством, так как рабочему-оператору удобнее работать, все время находясь на одном месте.

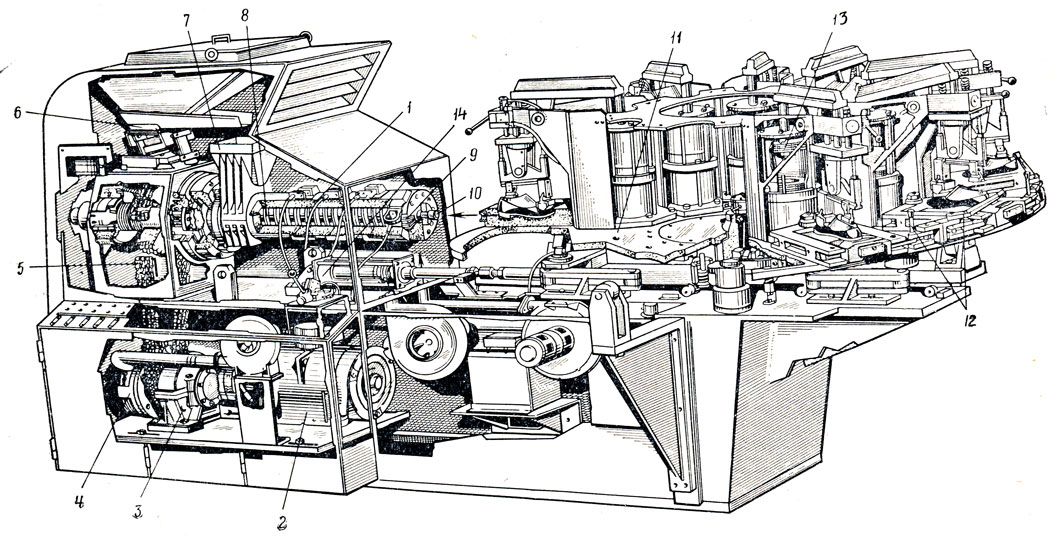

Роторная литьевая машина W700 SMT (рис. IX.5) оснащена инжекционным червячным узлом. Червяк 1 вращается от электродвигателя 2 через редуктор 5, муфту 4 и передачу 5. Червяк с соотношением длины и диаметра L : D = 8 : 1 предназначен для переработки поливинилхлоридных композиций. Частота вращения червяка 3с-1.

Рис. IX.5. Роторная литьевая машина (разрез)

Термопластичный материал в виде гранул засыпается в питатель 6, из которого определенная доза его по наклонному вибрирующему лотку подается в бункер 7. Из бункера гранулы захватываются червяком 1 и передвигаются вдоль обогреваемого инжекционного цилиндра 8, в котором под действием высокой температуры и механических напряжений пластицируются и расплавляются. В передней части цилиндра установлен рассекатель 9 для гомогенизации расплавленного материала и сопло 10 с краном.

10 штук (5 пар) пресс-форм установлены на карусельном столе 11. Для открывания матриц пресс-форм служат рычаги 12. Затянутые на деревянные колодки заготовки устанавливают на сомкнутые матрицы и сверху закрепляют носочным и пяточным упорами, прижимаемыми гидравлическими цилиндрами 13 усилием 9,8 кН (1 тс) каждый. При подходе очередной пресс-формы к инжекционному узлу стол 11 совершает поступательное движение в направлении инжекционного узла под действием системы 14. В момент прижатия литниковой втулки пресс-формы к соплу 10 кран открывается, расплавленный материал из инжекционного цилиндра 8 нагнётается вращающимся червяком 1 в пресс-форму под давлением 10-18 МПа (100-180 кгс/см2). Образуется низ обуви, который остывает при последующем движении карусельного стола 11 с пресс-формами по часовой стрелке. Максимальная масса отливки - 0,7 кг. Производительность машины до 1000 пар в смену.

Пресс-формы литьевых машин обычно изготовляют из алюминиевых сплавов типа силуминов [12]. Выбор алюминиевых сплавов объясняется их легкостью по сравнению со сталью и лучшей теплопроводностью (в 3 раза больше, чем у стали). Алюминиевые сплавы легче обрабатываются и вместе с тем алюминиевые сплавы с кремнием обладают достаточно твердой поверхностью.

Колодки пресс-форм литьевых машин могут быть Металлическими, стационарно закрепленными, или затяжными деревянными и пластмассовыми (см. рис. IX.5). Какие колодки лучше, пока не решено. Однако в автоматах надежнее применять металлические колодки, размеры которых лучше сохраняются. Деревянные колодки разбухают под действием влаги и растворителей, усыхают при сушке, меняя свои размеры. Да и точность изготовления деревянных колодок меньше, чем точность изготовления металлических колодок. Это обусловило применение в основном металлических колодок. К преимуществам металлических колодок относится также возможность их обогревания, что повышает качество отлитого низа.

Литье поливинилхлоридных пластикатов

Поливинилхлоридные твердообразные пластикаты в виде гранул - первые литьевые материалы для изготовления цельноформованной обуви и низа на обуви [1-4]. Это связано с широким производством поливинилхлорида, хорошими литьевыми свойствами, высокими показателями механических свойств готовых поливинилхлоридных изделий.

Поливинилхлоридные пластикаты (смеси) содержат поливинилхлоридную смолу, пластификаторы, стабилизаторы, красители. Аналогичные составные части входят в состав поливинилхлоридных паст.

Поливинилхлорид (ПВХ) имеет регулярное линейное строение, отвечающее формуле ( - СН2-СНС1-)n.

ПВХ представляет собой твердое вещество плотностью 1,37 г/см3, степень кристалличности не выше 10%. Эластические свойства поливинилхлорид приобретает только с введением пластификаторов.

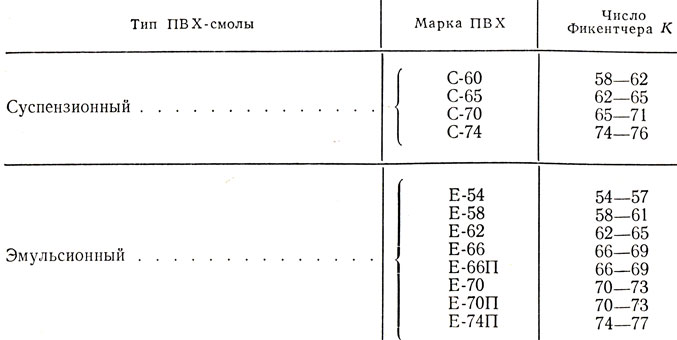

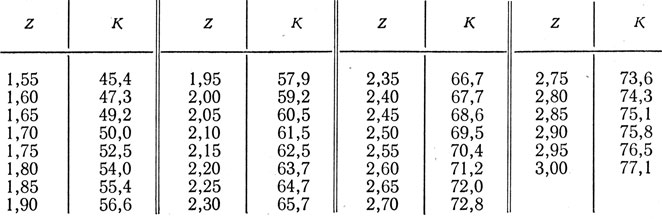

Поливинилхлоридные смолы представляют собой продукты синтеза поливинилхлорида, осуществляемого суспензионным или эмульсионным методом [13]. Получаемые смолы соответственно называют суспензионными или эмульсионными. В марке суспензионной смолы имеется буква С, в марке эмульсионной - Е (табл. IX. 1).

Таблица IX.1. Поливинилхлоридные смолы, выпускаемые в СССР

Различают также смолы пастообразующие и не пастообразующие: первые при замешивании с пластификаторами дают сметанообразные пасты, вторые - набухшую крошку. Из набухшей крошки на горячих валках каландров или вальцов получают пленку. Из пленки получают гранулы для переработки на литьевых машинах. Переработка непастообразующих смол сложнее, чем пастообразующих, но изделия из непастообразующих смол получаются более прочными и износостойкими. В марке пастообразующей смолы имеется буква П.

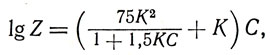

Выпускаются поливинилхлоридные смолы различных марок разной вязкости (см. табл. IX. 1). Вязкость смолы характеризуется числом Фикентчера К, определяемым из формулы

где Z - вязкость 1%-ного раствора полимера в циклогексаноне по отношению к вязкости чистого циклогексанона;

С - концентрация полимера, г на 100 мл растворителя.

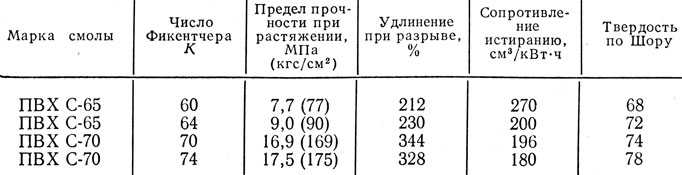

Для перехода от относительной вязкости к числу Фикентчера К можно пользоваться табл. IX.2. Чем меньше К смолы, тем легче она перерабатывается, тем ниже и показатели механических свойств изделий. Поэтому для литья низа на обуви применяются суспензионные смолы ПВХ С-65 и ПВХ С-70.

Таблица IX.2. Связь относительной вязкости Z с числом Фикентчера К

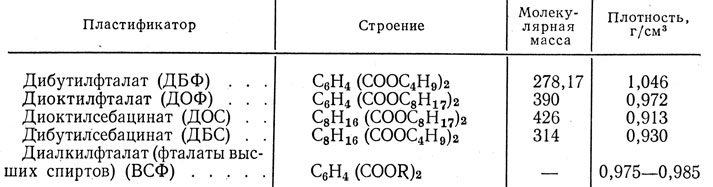

В качестве пластификаторов используются различные вещества, но чаще всего сложные эфиры фталевой и себациновой кислот (табл. IX.3). Добавление парафина облегчает переработку поливинилхлорида.

Таблица IX.3 Пластификаторы, применяемые в литьевых ПВХ-пластикатах

Вид пластификаторов и их количество влияют на показатели в первую очередь механических свойств изделий из поливинилхлорида. Чем выше содержание пластификатора, тем ниже прочность материала, но тем выше эластичность и морозостойкость.

В результате исследовательских работ [1,2,4] была выявлена эффективность использования суспензионных поливинилхлоридных смол ПВХ С-65 и ПВХ С-70 с пластификаторами ДОФ, ВСФ, ДОС.

От марки смолы зависят показатели физико-механических свойств ПВХ-пластиката при одинаковых количествах пластификатора. В табл. IX.4 показано изменение показателей физико-механических свойств ПВХ-пластикатов, изготовленных на основе разных смол с добавлением 60-72 масс. ч. пластификатора ДОФ на 100 масс. ч. смолы. Видно, что более вязкие смолы обеспечивают большую прочность и износостойкость пластиката. Поэтому для ответственной обуви следует использовать ПВХ-пластикаты на основе более вязких смол.

Таблица IX.4. Изменение показателей физико-механических свойств ПВХ-пластикатов в зависимости от марки смолы

Пластификаторы должны подбираться с учетом того, что вязкость пластиката в расплавленном состоянии должна быть не более 105 Н⋅с/м2(106 пз). Это обычно достигается введением 50-60 масс. ч. пластификатора на 100 масс. ч. поливинилхлоридной смолы с числом Фикентчера К = 60-70.

На технологические и эксплуатационные свойства ПВХ-пластикатов влияют стабилизаторы, которые должны обеспечить высокую термостойкость поливинилхлорида при переработке в изделия, а также светостойкость и стойкость к окислению при эксплуатации изделий.

В процессе переработки при высоких температурах от поливинилхлорида может отщепляться хлористый водород, инициирующий цепную реакцию вдоль полимерной цепи; появляются двойные связи, вызывающие окраску материала; может происходить и обрыв и сшивание цепей; меняются свойства материала.

По стабилизирующему действию стабилизаторы для ПВХ-пластикатов делятся на четыре группы:

акцепторы - вещества, поглощающие хлористый водород, отщепляющийся от ПВХ;

вещества, вступающие в реакцию с хлористым водородом и ней-трализующие его. Это также акцепторы, но более слабые, чем вещества первой группы;

противоокислители (антиоксиданты) - вещества, предохраняющие от разложения в результате взаимодействия с кислородом;

светостабилизаторы (ингибиторы) - вещества, защищающие от действия ультрафиолетовых лучей.

Обычно для ПВХ-пластикатов применяется "букет" стабилизаторов. По химическому строению это могут быть неорганические, органические и металлоорганические соединения. Из неорганических стабилизаторов известны двух- и трехосновный сульфаты свинца PbSO4 ⋅ 2РbO и PbSO4 ⋅ 3РbO, двухосновный фосфат свинца Рb2НРO3, силикат натрия Na2SiO3 и силикат свинца PbSiO3. Из органических стабилизаторов применяются эпоксисоединения (эпоксидные смолы и эпоксидированные масла), меламин, сложные эфиры. К металлоорганическим стабилизаторам относятся металлические мыла - соли жирных кислот, такие как стеараты калия, кальция, магния, бария, цинка, свинца, кадмия.

При подборе стабилизаторов следует учитывать токсичность. Из металлоорганических стабилизаторов нетоксичны соли калия, кальция, натрия, цинка. Разной степенью токсичности обладают соли свинца, олова, бария, кадмия.

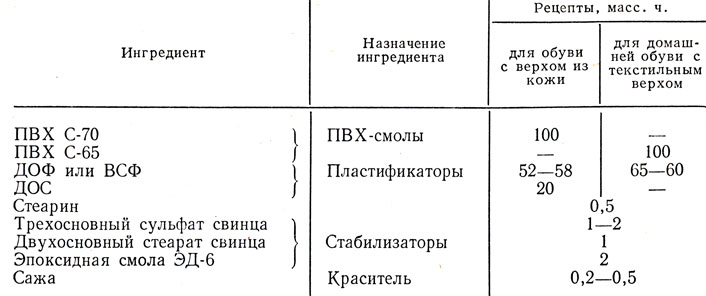

В табл. IX.5 приведены рецепты ПВХ-пластикатов, разработанные ленинградским обувным объединением "Скороход" для литья низа на обуви [1,4]. Пластикат для домашней обуви изготовлен на основе менее вязкой смолы, требующей меньшего количества пластификаторов для получения эластичного низа. В результате стоимость пластиката ниже, чем стоимость пластиката для обуви с верхом из кожи. Пластикат для низа обуви с верхом из кожи содержит более вязкую смолу, обеспечивающую более высокие показатели механических свойств. Применяется также пластификатор ДОС, улучшающий морозостойкость низа обуви. "Букет" стабилизаторов обеспечивает термостабильность пластикатам 132-216 мин и сравнительно недорог.

Таблица IX.5. Рецепты ПВХ-пластикатов для литья низа на обуви

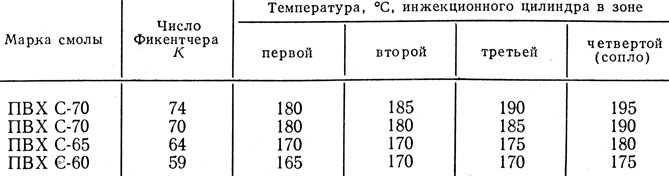

Марка ПВХ-смолы влияет на режим литья: чем выше вязкость смолы, тем выше температура литья. Повышение же температуры отрицательно влияет на стабильность пластиката (табл. IX.6). Пластикаты перерабатывали на литьевой машине "Десма 701" с пластификатором ДОФ, взятым в количестве 60-70 масс. ч. Отчетливо видно преимущество литья смол меньшей вязкости, но менее вязкая смола дает менее прочный низ обуви. На литьевые машины ПВХ-пластикаты подаются в гранулированном виде.

Таблица IX.6. Температура инжекционного цилиндра для литья ПВХ-пластикатов в зависимости от марки ПВХ-смолы

Литье поливинилхлоридных паст

Метод литья поливинилхлоридных паст на затянутый верх обуви [1-3] основан на способности пастообразующих поливинилхлоридных смол при замешивании с пластификаторами давать сметанообразные пасты. Такая жидкообразная система называется золем. Поэтому за рубежом поливинилхлоридные пасты часто называют пластизолями.

При нагревании до температуры 170-180° С золь переходит в гель. При этом пластификатор проникает внутрь глобул ПВХ- смолы, образуется гомогенная система, которая быстро затвердевает.

Поливинилхлоридные пасты по составу близки к ПВХ-пластика там для литья под давлением (см. табл. IX.5). При проведении процесса паста заливается в горячую пресс-форму, в которой при температуре 170-180° С в течение 3-4 мин желируется. При последующем снижении температуры образуется и одновременно приклеивается к верху эластичный и прочный низ обуви. При добавлении к пасте порообразователей можно получать пористый поливинилхлоридный низ обуви.

Для литья низа обуви из паст применяется простое и дешевое оборудование - двухсекционный пресс АРАДКО (США), односекционный npecc NP/60 (Италия), шестисекционные литьевые машины "Десма 505" и "Десма 506".

Но процесс желирования в пресс-форме с односторонним нагреванием (со стороны пуансона) часто приводит к получению низа обуви низкого качества и даже к разрушению его на границе с затяжной кромкой.

Из-за указанных недостатков метод литья паст на затянутый верх обуви почти не применяется.

Литье резиновых смесей

Литье резиновых смесей слагается из двух операций [1, 4, 7, 8, И, 14, 15]: литья смеси в пресс-форму и вулканизации каучука в пресс-форме с образованием пространственной сетчатой структуры.

В результате образуется изделие высокой термостойкости, прочности и эластичности.

По сравнению с прессовым методом изготовления резин при литье достигается быстрое прогревание и формование изделия, в результате чего общий цикл вулканизации сокращается до 2-3 мин вместо 6-8 мин.

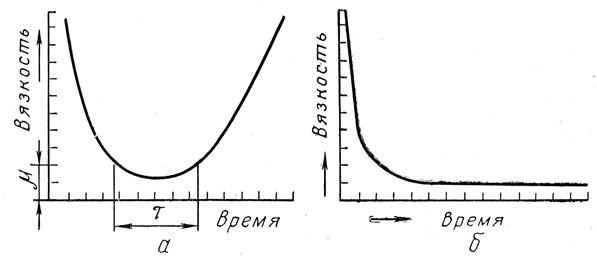

Однако процесс литья резиновых смесей отличается большой сложностью по сравнению с процессом литья термопластов (рис. IX.6). При нагревании вязкость термопластов уменьшается до определенной величины, которая сохраняется в течение длительного времени при заданной температуре. При нагревании резиновые смеси сначала размягчаются, при этом вязкость их уменьшается, но через некоторое время она начинает резко увеличиваться из-за вулканизации или отверждения материала. Как видно из рис. IX.6, для литья под давлением наиболее пригодны материалы наименьшей средней вязкости и наименьшим временем т, при котором вязкость практически не изменяется.

Рис. IX.6. Кривые изменения вязкости резиновой смеси (а) и термопластов (б) при нагревании

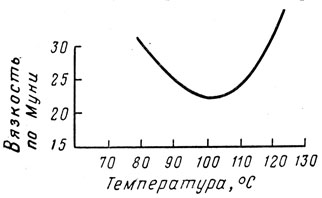

Аналогично влияет на вязкость резиновой смеси и повышение температуры литьевого цилиндра (рис. IX.7). Для любой резиновой смеси существует температура, при которой вязкость расплава наименьшая.

Рис. IX.7. Кривая изменения вязкости резиновой смеси от температуры литьевого цилиндра

По кривым вязкости можно оценить пригодность и преимущества той или иной смеси для инжекции.

Особенно наглядно проявляется характер поведения резиновой смеси по кривым, показывающим изменение вязкости ее в зависимости от повышения и времени воздействия температуры. Как видно из рис. IX.8, при температуре 80° С смесь [15] не вулканизуется и текучесть ее сохраняется длительное время. При повышении температуры до 100° С для достижения минимальной вязкости смесь требуется прогревать 3 мин. Процесс же литья должен происходить через 3-5 мин после начала прогревания при этой температуре, так как через 5 мин начинается вулканизация, и она может произойти в литьевой машине, что недопустимо.

Рис. IX.8. Кривые изменения вязкости резиновой смеси в зависимости от температуры и времени нагревания

Учитывая сравнительно низкую теплопроводность резин, следует признать этот режим очень жестким. И совсем сложно работать при температуре 120° С, поэтому изделия из резиновых смесей отливают при температуре 80-100° С, а вулканизацию осуществляют в пресс-формах при температуре 170-220° С для сокращения длительности процесса. Ускорители вулканизации должны обеспечивать протекание процесса вулканизации при температуре свыше 140° С. Для вулканизации резиновых смесей в пресс-форме также можно использовать нагревание токами высокой частоты.

Для литья резиновых смесей могут применяться инжекторы поршневые, червячные, червячно-поршневые. Предпочтение отдается червячно-поршневым инжекторам с осевым перемещением червяка, обеспечивающим быструю пластикацию и прогревание смеси, короткий цикл литья при давлении до 160 МПа (до 1600 кгс/см2), высокую производительность, высокое качество изделий любого профиля и толщины. Достоинством является также возможность загрузки червячно-поршневых машин не гранулами, а полосами или лентами сырой резиновой смеси, что исключает процесс ее гранулирования.

Резиновые смеси для литья представляют собой сложные много-компонентные системы, содержащие каучуки, вулканизующие вещества, наполнители, пластификаторы (мягчители), противостарители, компоненты специального назначения - пигменты, красители, антискорчинги и др. [6, 16].

Особенностью резиновых смесей является необходимость применения каучуков, обладающих высокими литьевыми свойствами. С помощью индекса расплава термопластов, определяемого на капиллярном вискозиметре ПИРП, была исследована текучесть (табл. IX.7) отечественных каучуков [14] при температуре 100° С (это максимальная температура литья резиновых смесей) и давлении 5 МПа (50 кгс/см2).

Как видно из данных табл. IX.7, наилучшей текучестью отличается стереорегулярный изопреновый каучук СКИ-3. Несколько худшую, но все же достаточно высокую текучесть имеют и стереорегулярные каучуки - наирит НТ и бутадиен-стирольный СКС-30АРКМ-15.

| Каучук | Пластицированный каучук | Непластицированный каучук |

|---|---|---|

| СКИ-3 | 60 | 4 |

| НК | 46 | 1,5 |

| Наирит НТ | 40 | 4 |

| СКС-30АРКМ-15 | 25 | 5 |

| СКС-85 | 1,2 | 0,9 |

| БС-55 | 0,9 | 0,7 |

| БС-45к | 0,8 | 0,3 |

| СКБ | 0,6 | 0,3 |

| СКД | 0,5 | 4,0 |

| СКС-30 | 0,3 | 0,4 |

| Полиизобутилен | 0,1 | 0,1 |

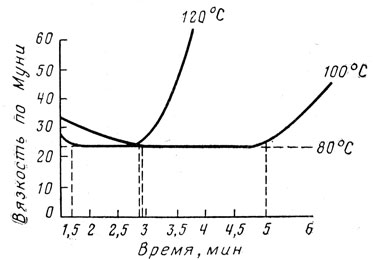

Повышают текучесть резиновых смесей добавки легкоплавких термопластичных полимеров - полиэтилена и полистирола [1, 14, 15]. При этом значительно снижается вязкость резиновых смесей (рис. IX.9) и вместе с тем повышается прочность готовых вулканизатов. Целесообразно вводить полиэтилен и полистирол меньшей молекулярной массы.

Рис. IX.9. Кривые зависимости вязкости (1) и стойкости к подвулканиза- ции смеси (2) от содержания полиэтилена

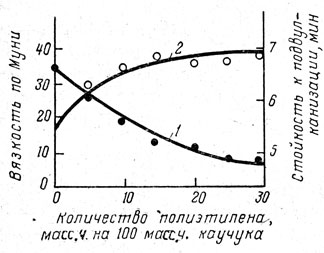

На текучесть резиновых смесей отрицательно влияют наполнители. Сажа, белая сажа, каолин увеличивают показатели механических свойств резин и обязательно вводятся в смеси на основе синтетических каучуков. При этом теория действия наполнителей [6, 16] указывает на взаимодействие частиц наполнителя и молекул каучука, более сильное для активных наполнителей (сажи) и менее сильное для малоактивных (каолина и др.) и неактивных (мела и др.).

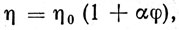

Согласно формуле Эйнштейна, вязкость смеси ц зависит от количества и типа наполнителя

где η0 - вязкость чистого полимера (каучука);

φ - объемная доля наполнителя;

α - постоянная, зависящая от типа наполнителя.

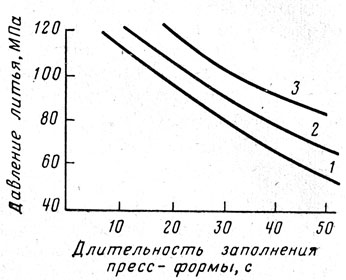

Для малоактивных наполнителей (мел, каолин) α = 2,5, для активных α = 5. Причем, чем больше наполнителя, тем больше снижается текучесть смеси (рис. IX. 10). В связи с большим значением наполнителей для каждой смеси и каучука устанавливают минимальное количество наполнителя, обеспечивающее нужные показатели механических свойств.

Рис. IX.10. Кривые зависимости длительности заполнения пресс-формы от степени наполнения изопренового каучука каолином, масс, ч.: 1 - 60; 2 - 120; 3 - 150

Метод литья резиновых смесей целесообразен только тогда, когда резиновая смесь в пресс-форме вулканизуется за 2-3 мин. Это возможно при серной вулканизации с использованием сильных ускорителей. Вместе с тем при литье не должно происходить подвулканизации (скорчинга) смеси. Поэтому в резиновые смеси для литья вводят антискорчинги, задерживающие вулканизацию при температуре до 100° С. В качестве антискорчинга применяется продукт ТМ-25, состоящий из 25% трихлормеламина и 75% сульфата бария [4, 13]. Исследования показали, что в смесях с ТМ-25 (0,2 масс, ч.) вулканизация при температуре 100° С начинается через 5 мин, а в смеси без ТМ-25 - уже через 3 мин 55 с. При температуре 140° С время до начала вулканизации обеих смесей приблизительно одина-ково-соответственно 2 мин 15 с и 2 мин 5 с. Таким образом, антискорчинги обеспечивают безопасность литья резиновых смесей и в то же время сохраняют скорость вулканизации.

В качестве ускорителей серной вулканизации применяется много веществ [6, 14, 16], которые следует выбирать с учетом типа каучука, скорости вулканизации и условий литья. Последнее означает, что ускорители вулканизации должны быть инертны при температуре до 100° С. Для наиболее технологичных каучуков СКИ-3, НК и стереорегулярных бутадиен-стирольных рекомендуются сульфенамидные ускорители - сульфенакс ЦБ-30 и сантокюр.

![Таблица IX.8. Рецепты резиновых смесей для литья низа на обуви [1]](pic/000560.jpg)

Таблица IX.8. Рецепты резиновых смесей для литья низа на обуви [1]

В табл. IX.8 показаны рецепты резиновых смесей для литья низа на затянутый верх обуви. Режим литья и вулканизации смесей дан ниже.

| Температура, °С: | |

| инжекционного цилиндра | 80-100 |

| матриц | 155-160 |

| пуансона | 170-190 |

| Время впрыска, с | 5-10 |

| » вулканизации, мин | 2-3 |

Показатели физико-механических свойств резинового низа обуви показаны в табл. IX.9. Рецепт № 1 черного цвета разработан для низа обуви, к которому предъявляют повышенные требования, рецепт № 2 - для изготовления цветного непористого низа домашней обуви. Низ и той и другой обуви обладает морозостойкостью до -50° С.

![Таблица IX.9. Показатели физико-механических свойств резинового низа, полученного методом литья [1]](pic/000561.jpg)

Таблица IX.9. Показатели физико-механических свойств резинового низа, полученного методом литья [1]

Ленты или полосы резиновой смеси срезают с вальцов после смешения ингредиентов и вводят в червячно-поршневые машины.

Ленты могут иметь разную длину, ширину 10 см и толщину около 1 см. Ленты опудривают порошкообразным материалом (тальком, каолином и др.), чтобы они не слипались при хранении и в приемном бункере литьевой машины.

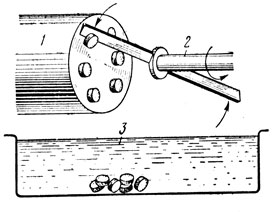

Иногда для питания литьевых машин используют резиновые смеси в виде гранул. Для гранулирования резиновых смесей применяют грануляторы различных типов [7], но наиболее рационален гранулятор, схема которого показана на рис. IX.11. При гранулировании резиновая смесь выдавливается червячным экструдером через отверстия решетки головки в виде непрерывных прутков, которые нарезаются на гранулы вращающимся ножом на плоскости формующей решетки. Гранулы можно охлаждать водой, но чаще охлаждают потоком холодного воздуха, транспортирующего гранулы в приемный бункер. Одновременно гранулы опудриваются тальком или каолином.

Рис. IX.11. Схема гранулятора для нарезания экструдируемых прутков: 1 - решетка головки экструдера; 2 - вращающийся нож; 3 - приспособление для приема и охлаждения гранул

При гранулировании не должно происходить подвулканизации резиновых смесей, поэтому рекомендуются следующие температуры экструдирования: цилиндра экструдера 30-50° С, головки экструдера 45-85° С. Производительность гранулятора - 100 кг гранул в час.

Литье полиуретанов

Большой интерес представляет метод литья полиуретанов, в результате которого [4,17] образуется эластичный пористый или непористый полиуретановый низ обуви. Для изготовления эластичных пенополиуретанов и непористых уретановых эластомеров могут использоваться три способа.

По первому, одностадийному, способу диизоцианат (отвердитель), полиэфирную смолу, воду, катализаторы, стабилизаторы, эмульгаторы, а если нужно и вспениватель смешивают и шприцуют в пресс-форму, в которой в результате химических реакций происходит образование и вспенивание полиуретана. Одновременно образовавшийся пористый эластичный низ обуви приклеивается к затяжной кромке без клея за счет высоких адгезионных свойств полиуретана.

Низ обуви имеет плотность 0,3-0,6 г/см3, высокую прочность и хорошее сопротивление истиранию.

Используются низкомолекулярные полиэфирные смолы малоразветвленной структуры молекулярной массой 1000-3000 с гидроксильными группами на концах. Смолы имеют жидкую консистенцию при нормальной температуре и легко заливаются в пресс-форму при низком давлении.

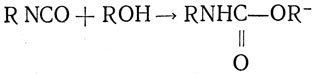

Основными реакциями образования эластичного пенополиуретана являются взаимодействие изоцианата с гидроксилсодержащим полимером и изоцианата с водой [17]

и

Первая реакция приводит к образованию и частичному сшиванию уретанового эластомера, вторая - к выделению значительных количеств углекислого газа, вспенивающего систему.

Реакция начинается при смешении компонентов, причем вспенивание происходит через 10 с после начала смешения и завершается через 1-2 мин.

Второй способ получения пенополиуретанов форполимерный. Реакцию полиэфирной смолы с избытком изоцианата производят еще; на химическом предприятии

Продукт реакции называется форполимером (предполимером). Он имеет невысокую молекулярную массу и может иметь жидкую консистенцию. Форполимер, взаимодействуя с водой, превращается в пенополиэфируретан (в присутствии катализаторов), Причем молекулярная масса его увеличивается

С технологической точки зрения интересен третий способ - полуфорполимерный (квази-форполимерный).

По этому способу часть полиэфирной смолы смешивают со всем количеством изоцианата и получают полуфорполимер (квази-фор- полимер), содержащий на концах молекул изоцианатные группы. Затем смешивают полуфорполимер с остатком смолы, в которую добавлены вода, катализаторы, силиконовое масло. Концевые изоцианатные группы полуфорполимер а реагируют с гидроксильными группами смолы, образуя длинные высокомолекулярные цепи полиэфируретана. Другая часть изоцианатных групп, реагируя с водой, выделяет углекислый газ.

Сравнивая три способа получения пенополиуретана, наиболее технологичным считают полуфорполимерный, так как основные компоненты - полуфорполимер и смола - имеют почти одинаковую вязкость и могут смешиваться в соотношении 1:1. При получении пенополиуретана двумя другими способами компоненты имеют разную вязкость. Быстрое и равномерное смешение их затруднено. Контроль за процессом образования пенополиуретана также затруднен.

Литьевая машина "Десма 1511" [4] для литья полуфорполимерным способом имеет карусельный стол с 6-24 пресс-формами и экструдер-смеситель, расположенные в горизонтальной плоскости. Экструдер-смеситель представляет собой небольшое червячное устройство, отличающееся высокой частотой вращения червяка - 300 с-1. За счет этого смешивают жидкие полиуретановые компоненты и впрыскивает их в пресс-форму в течение 10-15 с.

В пресс-форме в присутствии катализаторов синтезируется и одновременно приклеивается к верху обуви пенополиуретановый низ в течение 3-5 мин.

§ 2. Литьевые методы в обувном производстве

В настоящее время определились два основных метода литья в обувном производстве: литье низа на обуви и изготовление цельноформованной обуви. Причем каждый из этих методов может выполняться литьем термопластов (и термоэластопластов), поливинилхлоридных паст, резиновых смесей и полиуретанов.

Схемы производства и применяемые машины могут быть весьма разнообразны.

Литье низа на обуви

Выполнение операций сборки заготовки, формования на колодке и подготовки к прикреплению низа мало чем отличается от выполнения их при клеевом методе крепления.

Особенностью метода является прикрепление вкладыша из дерева или пенопласта в пяточной части следа, что облегчает обувь и улучшает условия литья в каблучной части.

Особенно эффективно литье при производстве домашней обуви с верхом из текстильных материалов. На фабрике "Скороход" [1] домашние туфли с верхом из ткани арт. 4980, дублированной байкой арт. 4008, изготовляют на ротационной литьевой машине "Десма 701". Клей не применяется. Подготовка верха обуви, крепление низа и отделка включают следующие операции:

втачивание стелек в заготовку на машине 26 кл.;

надевание заготовки на прессовую колодку машины "Десма 701", установка вкладыша с подпяточником, литье поливинилхлоридного низа, охлаждение обуви на колодках в верхнем положении;

удаление литников и выпрессовок;

устранение дефектов; вклеивание вкладных стелек;

маркирование, упаковывание в коробки, наклеивание этикеток, отправление на базу.

Режим литья низа домашней обуви дан ниже.

| Температура, °С: | |

| инжекционного цилиндра | 170-180 |

| пресс-формы | 50-70 |

| Время впрыска, с | 2-10 |

| Давление, МПа (кгс/см2) | 10-16 (100-160) |

Пресс-форма заполняется через три отверстия, расположенные в носочной, геленочной и каблучной частях, чем достигается равномерное и быстрое выполнение процесса. Для производства литьевой обуви применяется полуавтоматическия линия АЛ-1, которая отливается от линии ПЛК-0 лишь тем, что на первой вместо прессов ПК-0 имеются автоматизированные литьевые машины ЛПГВ-А для литья резиновых смесей [18]. На линии установлены четыре машины, каждая с двумя секциями (см. рис. IX.1). Гранулы резиновой смеси засыпают в бункер, из которого с помощью дозатора очередная порция смеси попадает в питатель, в котором она нагревается при температуре 90-100° С. Смесь подается в инжекционный цилиндр и под давлением поршня 5 МПа (50 кгс/см2) впрыскивается в пресс- форму, образуя низ обуви. Время впрыска - 5-10 с. В течение 2-3 мин в пресс-форме происходит вулканизация и прикрепление резинового низа к верху обуви. Температура пуансона пресс-формы при этом 150-200° С, температура матриц 140-160° С. На линии изготовляют девичьи туфли на низком каблуке с верхом из кожи и низом из кожеподобной или транспарентной резины.

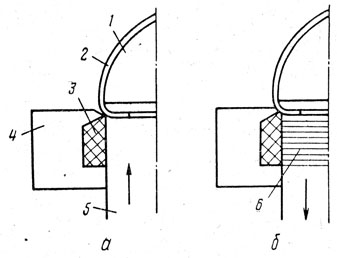

При литьевом методе возможно изготовление двухцветного низа обуви (рис. IX.12). Машины для двухцветного литья оснащены двумя инжекционными узлами. В момент заливки смеси с помощью первого инжекционного узла машины подвижный пуансон пресс-формы поднят в крайнее верхнее положение и перекрывает большую часть ее объема, оставляя под заливку лишь торцовые части подошвы и каблука (рис. IX.12, а). Когда смесь первого цвета отлита, пресс-форма передвигается вместе с карусельным столом ко второму инжекционному узлу. За это время смесь первого цвета слегка остывает (поливинилхлоридные пластикаты) или слегка завулканизовывается (резиновые смеси). Процесс остывания (или вулканизации) не должен завершаться, так как смесь первого цвета должна прочно связаться со смесью второго цвета без смешивания.

При подходе ко второму инжекционному узлу пуансон опускается в крайнее нижнее положение (рис. IX.12, б), открывая весь объем камеры пресс-формы. Заливается смесь второго цвета, которая прочно сцепляется со смесью первого цвета, образуя низ обуви с четким разделением цветов.

Рис. IX.12. Схема литья двухцветного низа обуви: а - литье смеси первого цвета; б - литье смеси второго цвета; 1 - колодка; 2 - затянутая заготовка; 3 - слой смеси первого цвета; 4 - матрица; 5 - пуансон; 6 - слой смеси второго цвета

Метод двухцветного литья позволяет разнообразить ассортимент обуви, делать ее более привлекательной. Обычно смеси разных цветов различны по составу и свойствам: смеси первого цвета, образующие торцовые участки подошвы и каблука, интенсивно изнашивающиеся, должны иметь более высокие прочность и сопротивление истиранию.

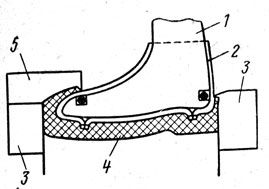

При литьевом методе изготовления спортивной обуви (кедов и полукедов), а также при изготовлении рабочих ботинок целесообразно наплавлять одновременно низ и защитный носок. Для этого пресс-форма дополняется носочной матрицей (рис. IX.13), как и у литьевых машин.

Рис. IX.13. Схема наплавления защитного носка: 1 - колодка; 2 - заготовка; 3 - матрица; 4 - пуансон; 5 - носочная матрица

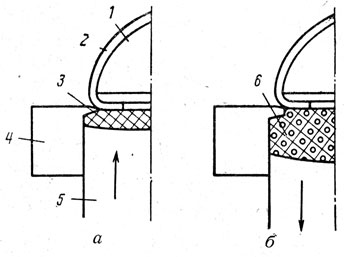

Для получения пористого низа из термопластов при литье на машинах фирмы "Десма" с червячно-поршневым инжекционным узлом устанавливается приспособление "Пороматик" (рис. IX.14). В поливинилхлоридный пластикат вводят порообразователи, которые разлагаются при повышенной температуре в инжекционном цилиндре. Впрыск смеси в пресс-форму происходит при поднятом пуансоне (см. рис. IX.14, а), который перекрывает часть объема камеры пресс-формы. Расплавленная смесь заполняет оставшийся объем пресс-формы. По окончании заливки и отключении инжекционного узла пуансон опускается в крайнее нижнее положение (см. рис. IX.14, б), открывая весь объем пресс-формы. Под внутренним давлением газов смесь растет и становится пористой. Пористая структура получается мелкой и равномерной, плотность поливинилхлоридного низа может быть снижена до 0,8 г/см3 (вместо 1,26 непористого низа).

Рис. IX.14. Схема приспособления 'Пороматик': а - заливка смеси; б - образование пористого низа; 1 - колодка; 2 - затянутая заготовка; 3 - непористая смесь; 4 - матрица; 5 - пуансон; 6 - пористый низ обуви

Пористый низ из термопластов может быть получен только с приспособлением "Пороматик" и обязательно с использованием червячно-поршневого инжекционного узла. Если пуансон неподвижен и постоянно занимает крайнее нижнее положение, то при заливке, когда смеси еще мало, из нее вырываются газы, выделившиеся при разложении порообразователей. Газы устремляются в участки камеры пресс-формы, наиболее удаленные от литникового отверстия. Так, заливают со стороны каблука, то газы скапливаются части камеры. При этом в носочной части подошвы раковины и дыры. Медленная заливка с помощью экструдера даже с приспособлением "Пороматик" приводит к тем же дефектам. Только быстрая заливка под большим давлением в частично перекрытую пресс-форму дает нужный эффект.

Изготовление цельноформованной обуви

В качестве материалов для изготовления цельноформованной обуви в основном применяют поливинилхлоридные пластикаты [1-3]. Обувь получается тяжелой (плотность материала 1,26 г/см3), с низкими гигиеническими свойствами. Для некоторого улучшения гигиенических свойств цельноформованной обуви применяют подкладку (в виде чулка), которую предварительно надевают на колодку пресс-формы, и вкладную стельку. Однако это не решает проблемы. Возможно, метод литья полиуретанов позволит решить эту проблему.

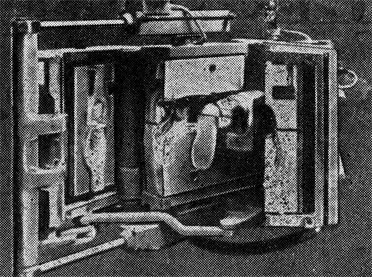

Пресс-форма для изготовления цельноформованной обуви состоит из пуансона, формующего ходовую сторону подошвы, и матриц, определяющих боковую форму изделий (рис. IX. 15). Жестко закрепленная колодка имеет выдвигающуюся пяточную часть, позволяющую легко снимать готовую обувь.

Рис. IX.15. Общий вид пресс-формы для изготовления сапог

При литье ПВХ-пластикатов применяют режимы, указанные ниже.

| Температура инжекционного цилиндра, °С | 160-190 |

| Время инжекции, с | 6-10 |

| Давление впрыска, МПа (кгс/см2) | 10-15 (100-150) |

| Производительность, пар в час | 120 |

Целесообразно применять машины с червячно-поршневым инжекционным узлом, обеспечивающие получение изделий с более тонкими стенками, чем экструдер, а значит, и более легких и изящных.

§ 3. Литьевые методы в кожгалантерейном производстве

Для изготовления деталей кожгалантерейных изделий - ручек, фурнитуры, тубусов фотоаппаратов, половинок чемоданов- могут применяться различные литьевые машины с многогнездовыми пресс-формами, позволяющими за один цикл отливать несколько деталей.

Наибольший интерес представляет метод изготовления чемоданов из двух деталей - корпуса и крышки. Описан литьевой метод изготовления детали чемодана габаритом 650 x 450 x 100 мм. Для этого применяют акрилбутадиенстирол (АБС), полиэтилен или пропилен в виде гранул диаметром 2-3 мм. Расплавленный материал впрыскивается в пресс-форму под давлением 100-140 МПа (1000-1400 кгс/см2). После охлаждения пресс-форма раскрывается, и деталь выталкивается или вынимается. Поверхность пресс-формы можно гравировать для получения различных рисунков на поверхности чемодана. Толщина стенок чемодана отличается высокой точностью. Сборка чемоданов из деталей, полученных литьевым методом, выполняется как обычно.

Литьевой метод из-за высокой стоимости литьевых машин целесообразен лишь при большом объеме производства. На кожгалантерейной фабрике имени А. Бебеля (Ленинград) на литьевых машинах собственной конструкции отливают фурнитуру из цветного полистирола [19], на Кишиневской шорно-галантерейной фабрике - ручки для чемоданов [20].

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"