Глава X. Сварка термопластичных материалов в обувном и кожгалантерейном производстве

§ 1. Процесс сварки

Сварка представляет собой процесс соединения деталей из термопластичных материалов. Она получила большое распространение в различных отраслях промышленности в связи с внедрением синтетических и искусственных материалов [1-3].

Сваркой изготовляют мешки, пакеты, плащи, папки, женские сумки, обложки для документов, бумажники, поясные ремни, портмоне, футляры для расчесок, очков, ключей.

При сварке деталей из искусственных кож и пленочных материалов не нужны клеи или нитки, как при клеевом и ниточных методах крепления; материалы не ослабляются проколами, что неизбежно при ниточных методах крепления; нет необходимости в предварительной подготовке поверхностей, как при клеевом методе крепления.

Процесс сварки термопластичных материалов заключается в нагревании контактирующих поверхностей деталей до вязкотекучего состояния и соединении их при небольшом давлении. При этом происходит диффузия концов и сегментов цепных макромолекул из одной свариваемой поверхности в другую с образованием связи, прочность которой при оптимальных условиях может приближаться к когезионной прочности свариваемого материала. Более того, при сварке искусственных кож, кроме диффузии в однородной среде, происходит также диффузионное проникание полимерного материала в смежную среду (в рыхлую волокнистую структуру искусственных кож) и образование "заклепок" и "муфт", благодаря чему прочность соединения свариваемых деталей увеличивается в 2-3 раза.

Свариваются не только пленки и искусственные кожи с пленочным покрытием, но и ткани, содержащие термопластичные волокна - капрон, лавсан, нитрон [4]. Это значительно расширяет возможности процесса сваривания в производстве различных изделий из кожи.

Показана возможность ультразвуковой сварки искусственных кож с полиуретановым покрытием [5].

Особый интерес представляет вырубание деталей с одновременным свариванием нескольких слоев (например, верха и подкладки) и оплавлением краев деталей. Таким методом можно изготовлять заготовки верха ремешковой обуви, стельки, украшения (банты и пряжки) и др. [6-9].

Сварка характеризуется рядом особенностей, связанных со строением термопластичных материалов. Прежде всего, термопласты не имеют четко выраженной точки плавления из-за полидисперсности, т. е. наличия макромолекул различной длины, разной молекулярной массы. В результате плавление того или иного термопластичного полимера происходит в определенном диапазоне температур (см. ниже).

| Термопласт | Температура плавления, °С |

|---|---|

| Полиэтилен | 121,1-190,5 |

| Полистирол | 104,4-148,8 |

| Поливиниловый спирт | 148,5-204,8 |

| Поливинилхлорид | 126,6-204,4 |

| Полихлоропрен | 107,2-176,6 |

| Ацетилцеллюлоза | 204,4-260,0 |

| Полихлортрифторэтилен | 212,7-232,4 |

Видно, что диапазон температур велик и это приходится учитывать на практике.

Часто температура плавления полимера оказывается близкой температуре его разложения. Кроме того, при нагревании полимер может окисляться. Поэтому режимы сварки должны отличаться высокой интенсивностью и кратковременностью.

Методы сварки

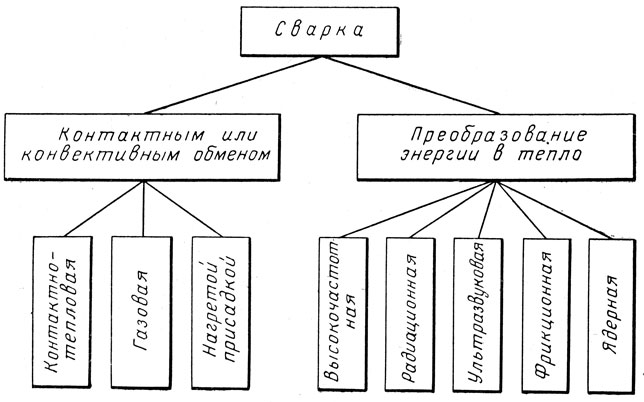

Методы сварки термопластичных материалов можно разделить на две группы:

основанные на передаче тепла материалу от теплоносителей;

основанные на преобразовании энергии в тепло внутри самого материала [1, 2].

На рис. Х.1 приведена классификация методов сварки термопластичных материалов.

Рис. Х.1. Классификация методов сварки термопластичных материалов

Для сварки деталей в обувном и кожгалантерейном производстве в настоящее время используются в основном высокочастотный и кон-тактно-тепловой методы.

Высокочастотная сварка связана с саморазогреванием термопластичного материала сразу по всей толщине, что позволяет получать высокие температуры внутри материалов за несколько секунд. Это особенно важно для обуви, конструкция которой по толщине состоит из различных материалов, в том числе и нетермостойких.

Контактно-тепловая сварка в прессах применяется при сборке обувных заготовок, футляров и сумок. Остальные методы сварки пока не получили сколько-нибудь значительного распространения в обувной и кожгалантерейной промышленности.

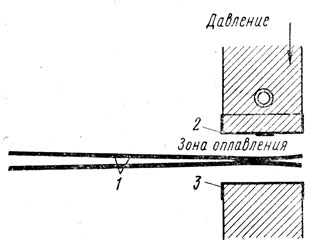

Схема контактно-теплового метода сварки показана на рис. Х.2. Соединяемые материалы 1 помещают на неподвижную плиту 3 пресса. Одна или обе плиты пресса имеют электронагреватели. При опускании верхней плиты 2 пресса создаются давление на шов и заданная температура сварки. Внутренние поверхности материалов свариваются.

Рис. Х.2. Схема контактно-теплового метода сварки

Особенностью контактно-тепловой сварки является то, что подводимое извне тепло поступает к месту сварки через свариваемый материал. Поскольку термопластичные материалы являются плохими проводниками тепла, оче-видно, такая сварка может применяться тогда, когда один из свариваемых материалов очень тонок. Поэтому этот метод широко применяют при изготовлении изделий из полимерных пленок (полиэтиленовых, поливинилхлоридных и др.).

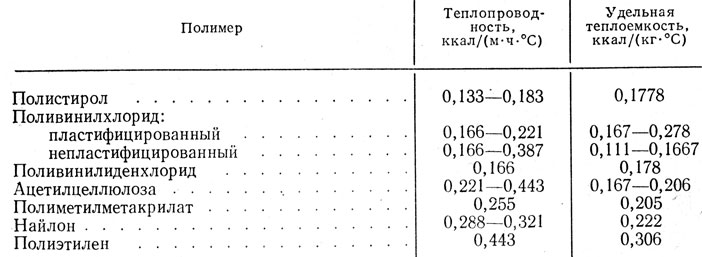

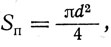

Основными параметрами контактно-тепловой сварки являются температура, продолжительность и давление, которые зависят от теплофизических свойств свариваемых полимерных материалов (табл. Х.1). Из данных табл. Х.1 видно, что количество тепла, необходимое для сварки разных материалов, различно. Оно может быть различным даже для одного и того же материала (в зависимости от его толщины). Поэтому применяются сварочные прессы со значительным запасом мощности нагревателей.

Таблица Х.1. Теплофизические свойства полимеров

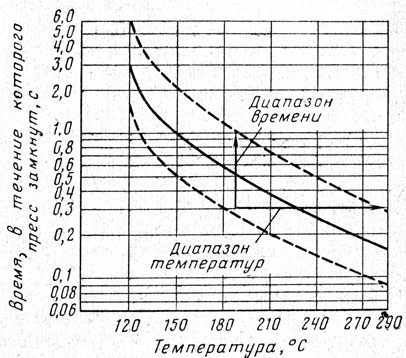

На рис. Х.3 показаны диапазоны изменения температуры и времени сварки при давлении 0,28 МПа (2,8 кгс/см2) для полиэтиленовой пленки толщиной 0,038 мм, в которых можно получить сварной шов высокого качества. Аналогично можно оценить продолжительность сварки любого термопластичного материала. С увеличением давления из-за увеличения скорости течения материала продолжительность сварки уменьшается и одновременно сужается диапазон рабочих температур.

Рис. Х.3. 'Рабочая карта' сварки полиэтиленовой пленки

Для каждого термопластичного материала существует критическая толщина. При сваривании материала большей толщины нельзя получить шов высокого качества. Чтобы сварить детали большей толщины в прессе, не увеличивая продолжительности нагревания, настолько увеличивают температуру сварки, что материал у рабочей поверхности начинает вытекать (выдавливаться). В этом случае могут быть сварены материалы с более высоким коэффициентом теплопроводности или меньшей удельной теплоемкости.

Давление при сварке подбирают так, чтобы, с одной стороны, время сварки было минимальным, а с другой, не допустить вытекания материала. Давление сварки определяется вязкостью и температурой размягчения материала. Например, полиэтилен - материал относительно низких вязкости и температуры размягчения - можно сваривать при давлении 0,07-0,14 МПа (0,7-1,4 кгс/см2), в то же время ацетилцеллюлозу как более вязкий материал - при давлении 1,4 МПа (14 кгс/см2) и выше.

Для предотвращения прилипания расплавленного полимера к плитам пресса крепят прокладки, например из стеклоткани, пропитанной тефлоном (тетрафторэтиленом). Если не обогреваемая плита пресса должна быть эластичной, ее покрывают резиной на основе термостойких силиконовых каучуков. Для снижения прилипания полимера плиты пресса можно покрывать также силиконовой смазкой, приводящей к полной потере адгезии между поверхностями.

Высокочастотная сварка и применяемое оборудование

Высокочастотная сварка [1, 2] отличается тем, что термопластичный материал разогревается до вязкотекучего состояния в результате преобразования энергии электрического поля в тепло внутри самого материала. Высокочастотное электрическое поле генерируется высокочастотным генератором и электродами, служащими одновременно зажимами для свариваемых изделий. Высокочастотное поле характеризуется частотой 2-1000 МГц, т. е. число изменений направления переменного тока равно (2-1000) ⋅ 106 в секунду (переменный электрический ток в осветительной сети имеет частоту всего 50 Гц.)

Различные материалы, помещенные в высокочастотное поле, ведут себя по-разному. Полярные полимеры представляют собой диполи. Если диполь находится в переменном электрическом поле, то он будет ориентироваться согласно знаку зарядов электродов. Смещение зарядов, связанных в диполе внешним электрическим полем, называется поляризацией. При изменении направления поля, а значит и знаков электродов, диполь должен переме-ститься и занять новое положение, сориентировавшись согласно изменившемуся знаку электродов.

Чем больше вязкость материала, тем больше его сопротивление изменению ориентации и затрачиваемая работа. Работа характеризует диэлектрические потери, приводящие к разогреванию материала. При этом теплообразование происходит во всем объеме материала, но сильнее всего нагревается его центральная часть, т. е. участки, подлежащие сварке. Это отличает высокочастотную сварку от контактно-тепловой.

Высокочастотную установку можно рассматривать как конденсатор, в котором роль пластин играют электроды, а диэлектрической прокладки конденсатора - нагреваемые и свариваемые материалы между ними. При низких частотах колебания электрического поля материалы с высокими диэлектрическими свойствами практически не проводят электрического тока. Но в диапазоне радиочастот, какими являются высокочастотные колебания, диэлектрические потери в них становятся очень большими, диэлектрик разогревается.

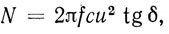

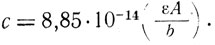

Мощность N, Вт, затрачиваемую на нагревание диэлектрика в системе конденсатора, подсчитывают по уравнению

(1)

(1)где f - частота, Гц;

с - емкость, Ф;

и - приложенное напряжение конденсатора, В;

tg δ -тангенс угла потерь.

Емкость же конденсатора с плоскопараллельными пластинами зависит от диэлектрической постоянной е, площади пластин А и расстояния между пластинами b:

(2)

(2)

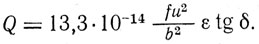

Подставив уравнение (2) в уравнение (1) и разделив обе части полученного уравнения на объем свариваемого материала, а также учитывая тепловой эквивалент электрической энергии, получаем количество тепла, ккал/(см3⋅с), генерируемое в единице объема материала

(3)

(3)

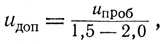

Допустимое напряжение определяют по формуле

где идоп - допустимое напряжение материала, В;

ипроб - пробивное напряжение материала, В.

Различные термопласты, внесенные в высокочастотное переменное электрическое поле, нагреваются неодинаково. Наиболее надежным критерием такого нагревания является диэлектрический фактор потерь, равный произведению диэлектрической проницаемости на тангенс угла потерь: k = ε tg δ.

Практика показала, что высокочастотной сварке подвергаются только те термопласты, фактор диэлектрических потерь которых не меньше сотых долей единицы.

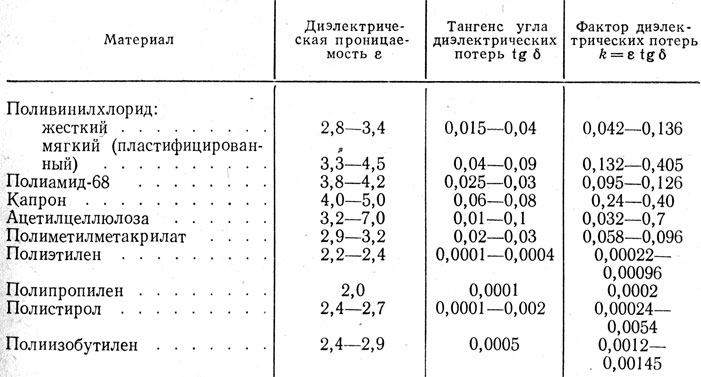

В табл. Х.2 приведены важнейшие показатели электрических свойств некоторых полимерных материалов. Из данных табл. 2 видно, что хорошо свариваются такие термопласты, как поливинилхлорид, полиамиды, поливинилацетат, эфиры целлюлозы, т. е. полярные вещества. Неполярные вещества, такие как полиэтилен, полипропилен, полиизобутилен, полистирол, не годятся для высокочастотного сваривания.

Таблица Х.2. Показатели электрических свойств термопластичных материалов при частоте 106 Гц и температуре испытания 20° С

Имеются методы сварки даже материалов с очень низким фактором диэлектрических потерь. Это, например, сварка при повышенной частоте колебаний электромагнитного поля; с предварительным нагреванием материалов в термошкафу, которое повышает фактор диэлектрических потерь. Однако указанные методы экономически невыгодны. Более целесообразны для подобных материалов контактно- тепловой, инфракрасный и другие методы сварки.

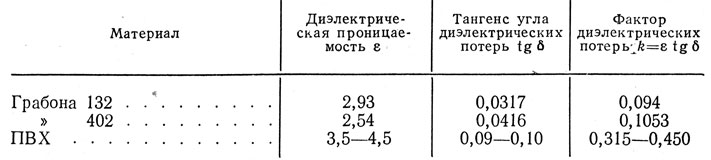

Электрические свойства искусственных кож изучены мало. Интересны данные венгерских исследователей [10]. Исследовались два материала с пористым ПВХ-покрытием: Грабона 132 арт. 9631 на тканевой основе и Грабона 402 арт. 19020 на трикотажной основе. Показатели электрических свойств материалов по сравнению с исходным поливинилхлоридом даны в табл. Х.З.

Таблицa Х.3. Показатели электрических свойств материалов

Значительное ухудшение показателей электрических свойств по сравнению с показателями свойств чистого ПВХ свидетельствует о необходимости их всестороннего изучения и улучшения.

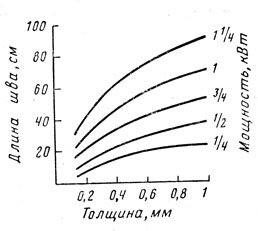

Мощность генератора установки для высокочастотной сварки можно ориентировочно установить по кривым, приведенным на рис. Х.4.

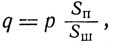

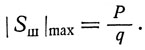

Удельное давление на шов при сварке q, МПа (кгс/см2), рассчитывается по формуле

где р - давление в гидросети, указываемое манометром МПа (кгс/см2);

Sп - площадь поршня (плунжера) пресса,

где d - диаметр поршня (плунжера), см;

Sш - площадь шва, см2.

Иногда в паспорте пресса указывают максимальное давление Р, Н (кгс), которое рассчитывают по формуле

P = p'Sn,

где р' - максимальное давление, которое может быть развито в гидравлической сети.

Рис. Х.4. Кривые зависимости мощности генератора от длины шва и суммарной толщины свариваемых пленок

Зная удельное давление q, можно подсчитать максимальную площадь шва, которую можно сварить на данном прессе за один цикл

В свою очередь, зная ширину шва b, можно определить и возможную длину шва

В отдельных случаях нормируется и глубина сваривания (проваривания), показывающая, как глубоко вдавливается электрод в свариваемый материал

где r -относительная глубина сваривания, %;

г - глубина проникания электрода в материал, мм;

n - число слоев свариваемого материала;

h -толщина свариваемого материала, мм.

Этот показатель характеризует упрессовку материала при сварке по толщине. При сварке искусственных кож на трикотажной основе внахлестку (накладной шов) глубина сваривания должна быть 40-45%, а при сварке тачного шва 55-60% [10]. Оптимальная глубина проваривания искусственных кож на тканевой основе составляет 20-30% [11].

При сварке наиболее прочный шов получается при коротком сварочном цикле. Установлено, что время сварки не должно быть более 4 с. Для снижения времени сварки следует использовать более мощный генератор или большую частоту. Чем тоньше пленка, тем труднее ее сваривать ТВЧ, так как тонкие пленки легче отдают тепло электродам, чем толстые. Минимальная суммарная толщина материалов при сварке ТВЧ-0,1 мм. Практически для изделий из кожи используют пленки толщиной 0,2-1,2 мм.

Оборудование для высокочастотной сварки включает пресс с пластинами-электродами и генератор ТВЧ. Электроды изготовляют из металла высокой проводимости (латуни, алюминия, стали), чтобы предотвратить их нагревание в результате сопротивления прохождению электрического тока, так как это может вызвать пригорание материала.

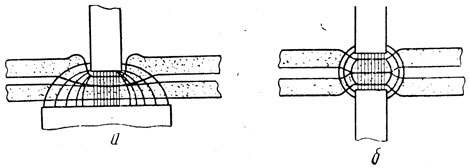

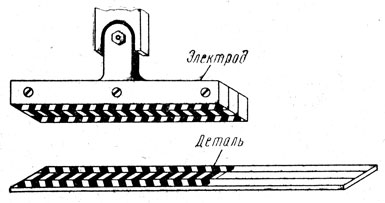

Электроды имеют гладкие закругленные края для предохранения от образования электрической дуги или пригорания материала. Электроды с острыми краями дают слабый шов, который можно легко разорвать даже руками. Острые углы электродов могут вызвать концентрацию высокочастотного поля и перегревание материала в результате так называемого краевого эффекта поля ТВЧ. На рис. Х.5 показаны схемы сваривания на прессе с широким нижним электродом, обусловливающим образование широкого краевого эффекта поля, вследствие чего выделяется большое количество тепла по краям верхнего электрода, и сваривания на прессе с электродами одинаковой ширины, в результате чего образуется меньший краевой эффект, и материал равномернее нагревается.

Рис. Х.5. Схемы сваривания материалов на прессе с широким нижним электродом (а) и с электродами одинаковой ширины (б)

Известно много конструкций электродов, в том числе и с внутренними охладительными каналами для принудительного охлаждения.

При сварке электродами одинаковой ширины рассеяние электрической энергии уменьшается с увеличением их ширины. При сварке пластифицированных пленок поливинилхлорида ширина электродов должна быть равна двойной толщине свариваемого пакета (минимальная ширина - 0,8 мм). Радиус скругления кромок электродов составляет 1/8 их ширины.

Максимальная длина электрода l связана с длиной волны К электрических колебаний и диэлектрической постоянной следующим соотношением:

Обычно длина электродов не превышает 1 м.

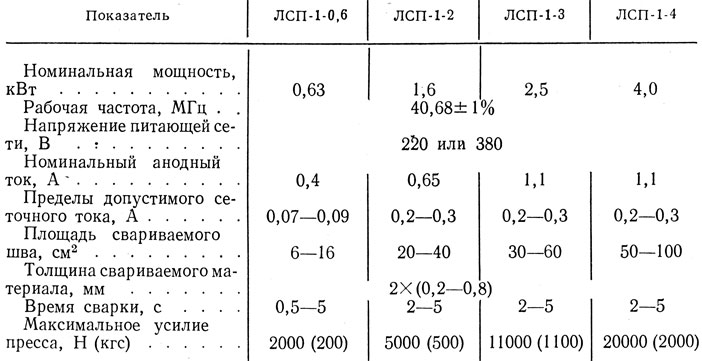

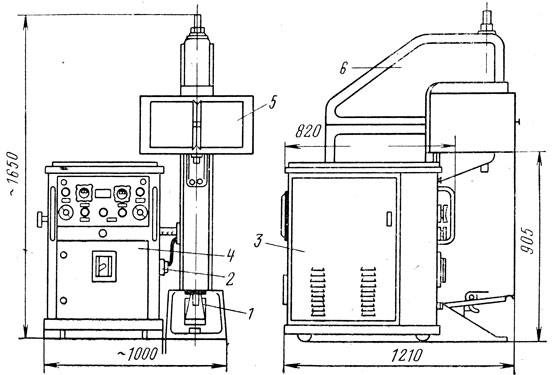

В СССР выпускается серия установок ЛСП (табл. Х.4). Схема установки представлена на рис. Х.6. В прессовой камере расположены две плиты; нижняя плита является электродом. Второй электрод переносный и устанавливается на детали перед сваркой. При опускании верхняя плита пресса соприкасается с подвижным электродом, в результате чего создается высокочастотное электрическое поле, нагревающее материал, который переходит в вязкотекучее состояние. Удельное давление 0,3-0,8 МПа (3-8 кгс/см2) способствует надежному соединению деталей.

Таблица Х.4. Техническая характеристика прессовых высокочастотных установок (экранированных), выпускаемых в СССР

Рис. Х.6. Схема установки для высокочастотной сварки: 1 - педаль пресса; 2 - штепсельный разъем; 3 - высокочастотный генератор; 4 - пульт управления; 5 - прессовая экранированная камера; 6 - пресс

Верхний электрод может быть наглухо закреплен на верхней плите пресса. Это возможно при изготовлении сварных деталей в виде ленты со строгим центрированием подачи.

Сварка с вырубанием деталей

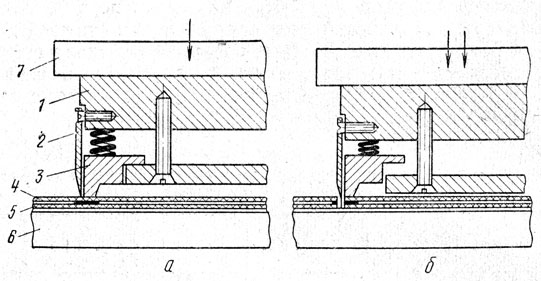

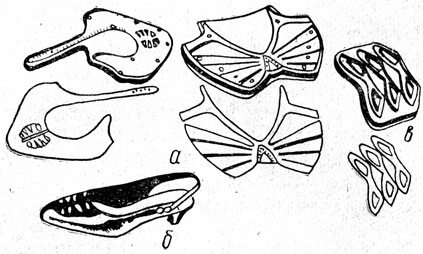

Большой интерес представляет технология, при которой одновременно происходит вырубание деталей из нескольких слоев и их сварка [6-9]. Таким образом можно изготовлять как отдельные детали, так и целые заготовки. Применяют специальные резаки-электроды, имеющие режущую и тупую сварочную кромки. Материалы (например, верха и подкладки) подают в виде настила под пресс. Рабочий накладывает резак-электрод на настил. При включении пресса верхняя траверса прижимает резак-электрод к свариваемым материалам, включается генератор ТВЧ, происходит сварка и вырубание деталей (рис. Х.7). Особенно ценно то, что края деталей оплавлены, соединены и имеют красивый внешний вид.

Рис. Х.7. Схемы сварки (а) и вырубания (б) деталей резаком- электродом: 1 - корпус резака-электрода; 2 - режущая кромка; 3 - подпружиненный сварочный электрод; 4, 5 - соединяемые материалы; 6 - стол пресса; 7 - ударник (каретка) пресса

Усилие при сварке невысокое - 2000-30 ООО Н (200-3000 кгс). Время сварки можно регулировать. После сварки генератор отключается, дается усилие до 400 кН (40 тс). При этом подпружиненный сварочный электрод поджимается внутрь резака-электрода, а его режущая кромка вырубает деталь. Весь процесс продолжается несколько секунд.

Одновременно со сваркой можно тиснить декоративные узоры на деталях заготовки, пробивать различные перфорации. На рис. Х.8 показаны детали заготовки (а) и обувь (б), изготовленные по описанной технологии резаками-электродами (в).

Рис. Х.8. Детали заготовки (а) и обувь (б), изготовленные по вырубочно-сварной технологии резаками-электродами (в)

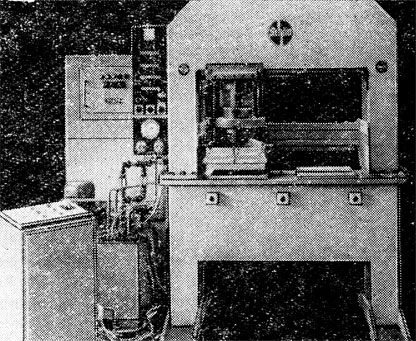

Из высокочастотных установок наиболее перспективны установки, оснащенные прессом мостовой конструкции с передвижной кареткой, к которой крепятся резаки-электроды (рис. Х.9). Установка имеет две позиции. Пока рабочий подготавливает настил материалов на правой позиции, на левой осуществляется вырубание со сваркой. Левая сторона установки во время сварки экранируется. Когда процессы сварки и вырубания закончены, каретка с резаком-электродом передвигается на правую позицию. Туда же сдвигается и защитный экран (на рис. Х.9 он не показан). Происходит очередной цикл сварки и вырубания.

Подобные установки для сварки и вырубания обеспечивают максимальные усилия: при сварке - до 30 кН (до 3 тс), при вырубании - до 400 кН (до 40 тс). Мощность высокочастотного генератора - 7,5 кВт. Это позволяет сваривать и вырубать крупные детали и даже целые заготовки верха обуви.

При вырубочно-сварной технологии важно, из какого материала из-готовляют плиты. Часто вырубание и сварку производят непосредственно на алюминиевых или стальных плитах. Однако, чтобы избежать электрических пробоев, целесообразнее использовать плиты с изолирующими прокладками. Изолирующие прокладки из картона или импрегнированной стеклоткани быстро изнашиваются. Лучше, хотя и несколько дороже, изолирующая силиконовая пленка, на которую настилают материалы. При вырубании режущая кромка электрода прорезает и силиконовую пленку, но так как она не плавится, то ее легко отделяют от обувных деталей. В дальнейшем высечку можно легко вновь переработать в пленку.

Грани инструмента и поверхность плиты должны быть параллельны, перемещения его точными. Допуск инструмента по высоте не должен превышать 0,2 мм.

Рис. Х.9. Общий вид вырубочно-сварочной установки 2070 фирмы 'Шён'

§ 2. Технология сварки в обувном производстве

Прессовая сварка применяется для сборки заготовок верха обуви из различных искусственных кож, в основном с поливинилхлоридным покрытием взамен ниточных швов [12, 13].

Для сварки деталей используют электроды, на рабочей поверхности которых делают гравировку для имитации ниточного шва или декоративного рисунка (рис. Х.10).

Рис. Х.10. Сварочные электроды с выгравированным рисунком

Наиболее целесообразно детали обувных заготовок из искусственных кож сваривать токами высокой частоты.

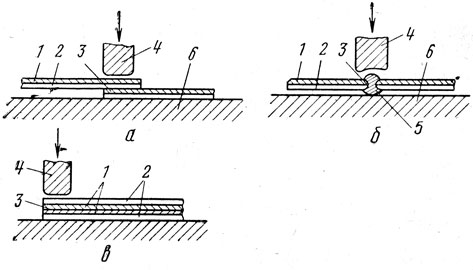

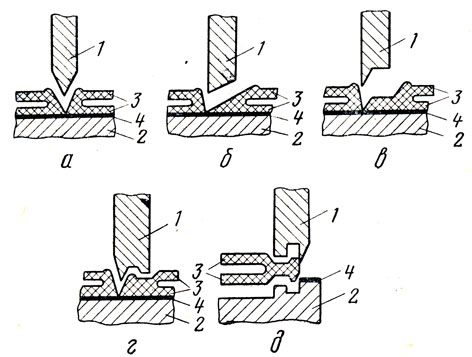

При сборке заготовок верха обуви могут быть получены различные сварные швы (рис. Х.11), что позволяет изготовлять заготовки любой обуви.

При отработке режимов сварки заготовок верха обуви ориентируются на нормы прочности ниточных швов на сдвиг: не менее 7,5 для однониточных и не менее 10 кН/м (кгс/см) для двухниточных швов. Прочность на сдвиг определяется на образцах 35 x 40 мм, сваренных на ширину 3-6 мм. Обычно для искусственных материалов прочность сварных швов на сдвиг колеблется от 10 до 20 кН/м, что вполне достаточно для скрепления деталей заготовки верха обуви.

Рис. Х.11. Схемы сварных швов: а - накладного; б - встык; в - тачного; 1 - термопластичное покрытие искусственной кожи; 2 - основа; 3 - участок сварки; 4 - верхний электрод; 5 - пруток; 6 - нижний электрод

На Чирчикской обувной фабрике внедрена технология сборки заготовок верха пантолет методом высокочастотной сварки [12]. Заготовка пантолет состоит из двух поперечных ремней (рис. Х.12), выкроенных из обувной винилискожи - Т или обувной совмещенной винилискожи - Т. Детали с припуском по ширине перед прессованием складывают таким образом, чтобы стыки краев оставались на внутренней стороне детали. Затем их укладывают между ограничителями ширины на столе высокочастотной установки и прижимают к ним сварочные электроды.

Рис. Х.12. Пантолеты, верх которых изготовлен методом высокочастотной сварки

Латунные электроды имеют конфигурацию свариваемых деталей (в данном случае ремешков). На рабочей поверхности электродов имеется гравировка.

Для сварки применялась высокочастотная установка ЛД-4 Таганрогского завода электротермического оборудования с генераторами мощностью 4 и 2 кВт и рабочей частотой 40,68 МГц. Сварку можно осуществлять несколькими сопряженными электродами.

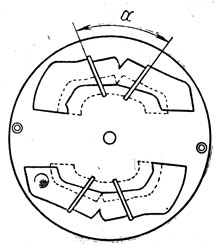

Фирма "Келлет" (Франция) выпускает высокочастотную установку для сборки подкладки. Установка состоит из пресса, карусельного стола и высокочастотного генератора мощностью 3 кВт и рабочей частотой 27,12 МГц. Сварку осуществляют двумя электродами (рис. Х.13), расположенными под углом α друг к другу. На установке можно собирать комбинированную подкладку из трех частей: две части из подкладочной кожи под берцы и третья - из искусственной подкладочной кожи - для пяточной части. На рис. Х.14 показан двухпозиционный карусельный стол для сварки подкладки, состоящей из трех частей. Нижняя позиция предназначена для предварительной укладки заготовок, а верхняя - рабочая. Сварка осуществляется за счет поливинилхлоридного покрытия искусственной подкладочной кожи: расплавленное покрытие связывается с бахтармой. Производительность установки - 180 пар заготовок в час, что в 3 раза выше, чем при сострачивании задних краев берцев на машине зигзаг. Детали подкладки из искусственной кожи складывают лицевыми поверхностями и сваривают по заднему шву (рис. Х.15). При этом сваривается сразу пара заготовок. Производительность установки - 360 пар заготовок в час.

Рис. Х.13. Общий вид высокочастотной установки для сборки подкладки: 1, 2 - электроды; 3 - карусельный стол; 4 - генератор

Рис. Х.14. Схема сварки подкладки, состоящей из трех частей

Рис. Х.15. Схема сварки подкладки из двух частей, сложенных лицевыми поверхностями

Фирма БУСМК (Англия) разработала метод "Юнидек" для высо-кочастотной сборки заготовок из искусственных кож с поливинилхлоридным покрытием. Цельная заготовка туфель "лодочка" соединяется только по заднему шву. Сборка осуществляется на трех ма-шинах. Сначала на машине в настольного типа с пневматическим приводом наплавляются подноски на изнаночную сторону заготовки. Термопластичная смола подается на заготовку в виде прутка. Про-изводительность машины - 1500 пар заготовок за 8 ч.

Затем на двухпозиционной высокочастотной установке соединяют (дублируют) подкладку с верхом, задником и подноском, а также наносят декоративные строчки и имитируют ниточные швы. Подкладка имеет термопластичное покрытие, задник двойной из термопластичного материала. Мощность высокочастотного генератора - 10 кВт, рабочая частота - 27,12 МГц. Пресс установки имеет максимальное усилие до 19 280 Н (1928 кгс).

Сборка заготовки заканчивается соединением ее задних краев на двухпозиционной машине. Задние края, независимо от размеров заготовки, должны иметь постоянные радиусы закругления. Производительность машины -200 пар заготовок в час.

В ЧССР детали заготовки и стельки соединяют токами высокой частоты на прессах 12591/Р1. При этом хорошо свариваются детали из мягких искусственных кож с поливинилхлоридным покрытием [14].

§ 3. Технология сварки в кожгалантерейном производстве

Широко распространена в кожгалантерейном производстве высокочастотная сварка пленочных материалов и мягких искусственных кож при изготовлении папок, портфелей, сумок, ремней и других изделий [14-18]. Причем, если при изготовлении сумок сварка используется только на отдельных операциях, то некоторые виды папок и ремней полностью изготовляют высокочастотной сваркой.

Для изготовления изделий больших размеров (портфелей и сумок) начинают широко применять вырубочно-сварную технологию.

Экономия времени при изготовлении отдельных кожгалантерейных изделий методом высокочастотной сварки на поточных линиях по сравнению с обычной технологией изготовления изделий из натуральной кожи составляет 75% [18].

Разработаны типовые режимы сварки изделий из различных искусственных материалов. Основными параметрами, определяющими режим, являются частота, сила тока, время сварки и давление. Режим сварки разрабатывается с учетом химического состава пленки; толщины, плотности и цвета материала; строения поверхности (гладкая, с тиснением, с ворсом); конструкции и размеров свариваемых деталей; размеров сварного шва.

Примерные режимы высокочастотной сварки кожгалантерейных искусственных кож приведены в табл. Х.5. Для сварки используются в основном высокочастотные установки с рабочей частотой 27,12 МГц ± 0,6% как наиболее эффективные. Рациональная мощность генератора - 1,5-6 кВт. Применяются как отечественные установки ЛСП, ЛГС, так и зарубежные, например GUR-4/EDL-5 (ЧССР), "Хеликс-40/50" (ФРГ) и др.

![Таблица Х.5. Примерные режимы высокочастотной сварки искусственных кож с поливинилхлоридным покрытием и ПВХ-пленок [17]](pic/000600.jpg)

Таблица Х.5. Примерные режимы высокочастотной сварки искусственных кож с поливинилхлоридным покрытием и ПВХ-пленок [17]

На прочность сваривания влияет удельное давление, которое колеблется от 0,3 до 2,5 МПа (3-25 кгс/см2 шва).

Используются электроды различных конструкций [1, 16, 19-21 ], которые делят на внутренние и внешние. Внутренние электроды предназначены для сварки внутренних швов и имеют прямоугольный профиль. Изготовляются путем разрезания и сгибания профильной ленты. Ширина сварного электрода - 1,5-5,0 мм. Концы электрода должны быть закруглены, причем оптимальный радиус закругления г = d/8, где d - ширина электрода. Высота электрода - 30-60 мм.

Внешние электроды, кроме сварной, имеют еще и режущую кромку, позволяющую обрезать края деталей для придания им красивого внешнего вида (см. рис. Х.15).

Режущая кромка находится ниже сварочной кромки на глубину сваривания, которая для большинства материалов составляет 40 - 70%. Эти внешние электроды применяются при изготовлении изделий из пленочных материалов. При сварке изделий из искусственных кож с одновременным вырубанием деталей применяют резаки- электроды с подпружиненной режущей кромкой.

Для сварки объемных пространственных изделий используют электроды более сложной формы [1, 16, 17, 22]. Футляр из пленки сваривают двусторонним электродом (рис. Х.16), расположенным в поле высокой частоты между плитами сварочного пресса, являющихся пластинами конденсатора. Две режущие и две сварочные кромки электрода одновременно сваривают и обрезают излишки материала.

Рис. Х.16. Схемы высокочастотной сварки внешними электродами с обрезкой краев деталей разной формы: а-д - варианты отделки края свариваемых деталей; 1 и 2 - верхний и нижний электроды; 3 - свариваемые материалы; 4 - прокладка

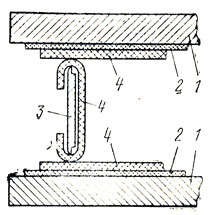

Во ВНИИКГП [16] сконструированы электроды для сварки папок и ручек жесткой конструкции из искусственных кож или ПВХ-пленки. Электрод состоит из трех частей - верхней и нижней плит и средника, расположенного между ними. Верхняя и нижняя плиты имеют электроды со сварочной и режущей кромками, конфигурация которых соответствует контуру стенок папки.

Для сварки на нижнюю плиту пресса накладывают край задней стенки палки. В пазы средника заправляют клинчик, а на средник кладут край передней стенки. Верхняя плита пресса опускается, детали свариваются. Если папку изготовляют из ПВХ-пленки, то одновременно происходит сварка и обрезка краев. При использовании искусственных кож на тканевой основе вначале сваривают, а затем обрезают края деталей ножницами или специальным инструментом. При массовом производстве изделий верхнюю плиту электрода жестко закрепляют на верхней плите сварочного пресса, а нижнюю - на нижней плите пресса.

Высокочастотной сваркой можно соединять плоские детали и изготовлять объемные изделия (рис. Х.17). Объемные изделия можно получать двумя способами [16]:

Рис. Х.17. Схема высокочастотной сварки объемных изделий (футляров) электродами сложной формы: 1 - плиты пресса; 2 - изоляционные прокладки; 3 - электрод; 4 - свариваемые пленки

разрабатывая конструкции отдельных деталей и в целом изделия;

применяя специальные электроды, позволяющие за один прием скреплять детали, находящиеся в разных плоскостях.

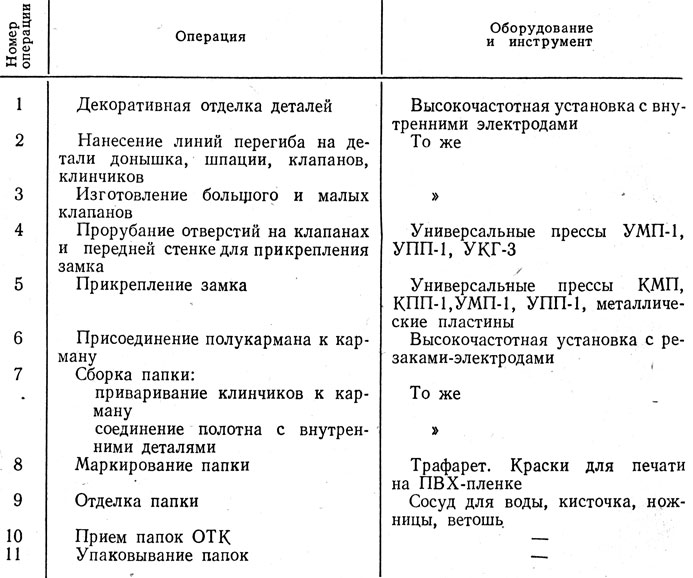

По первому способу изготовляют папку деловую жесткой конструкции из ПВХ-пленки с краями в обрезку, технология которой приведена в табл. Х.6.

Таблица Х. 6. Технология изготовления папки деловой двусложной из ПВХ-пленки жесткой конструкции с краями в обрезку

Папка деловая имеет переднюю и заднюю стенки, донышко и наружный большой клапан, составляющие целое полотно. К задней стенке крепятся два внутренних малых клапана. Внутри папки, на передней стенке, имеется карман с клинчиками. К карману крепится полукарман с двумя отделениями.

При выполнении первой операции на детали наносят различные декоративные швы, строчки и тиснение.

Для обозначения линий перегиба подкладку деталей укладывают изнаночной стороной вверх на выдвижную плиту высокочастотной установки, на нее накладывают деталь верха Лицевой стороной, подводят плиту под электрод и выполняют операцию.

При изготовлении клапанов (операция 3) на выдвижную плиту пресса по разметке накладывают подкладку и клапан лицевыми сторонами вверх. Затем устанавливают электрод и детали сваривают.

Затем собирают карман и полукарман (операция 6). Карман укладывают лицевой стороной вверх на выдвижную плиту пресса. По разметке, совмещая нижние края деталей, накладывают полукарман, и детали сваривают. Когда отдельные узлы собраны, приступают к сборке папки (операция 7). Сначала сваривают клинчики с карманом, после чего на плиту по разметке последовательно укладывают малые клапаны, карман с полукарманом и клинчиками, полотно верха с проложенным картоном между верхом и подкладкой (лицевой стороной вверх). Происходит сварка всех деталей. Получаем изделие объемной формы.

Разработана также технология изготовления папки-сумки [23], которая собирается из деталей, соединенных тачными сварными швами, а в конце процесса выворачивается.

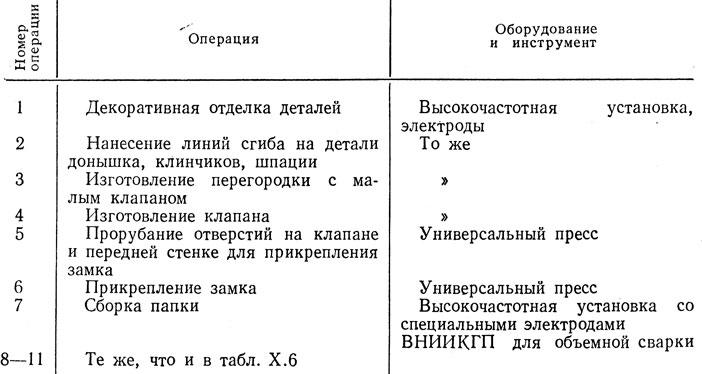

ВНИИ КПП разработана более совершенная технология изготовления деловых папок объемной конструкции [16, 23], позволяющая сваривать детали в разных плоскостях специальными электродами.?

Деловая папка состоит из передней и задней стенок, продолжением задней стенки являются клапан и клинчики. На передней стенке внутри папки располагается карман. Папка закрывается клапаном на цупферный замок.

При изготовлении папок других конструкций перечень операций несколько меняется (табл. Х.7). Операции 1 и 2 выполняются аналогично.

Таблица Х.7. Технология изготовления деловой папки объемной конструкции из пленочных материалов с краями в обрезку

При соединении перегородки с малым клапаном (операция 3) сваривают подкладку клапана, межподкладку, предварительно склеенную с пенополиуретаном, и перегородку.

При выполнении операции 4 клапан сваривают с подкладкой, помещая между ними прокладку из картона, нетканого материала или байки.

При выполнении операции 7 на нижнюю плиту специального электрода лицевой стороной вниз кладут заднюю стенку папки с прокладкой из картона, склеенного с пенополиуретаном. Клинчик складывают по предварительно нанесенным линиям сгиба и заправляют в пазы рамки средника, который затем укладывают на заднюю стенку. Затем на клинчик накладывают мягкую перегородку с малым клапаном и на нее переднюю стенку папки лицевой стороной вверх с предварительно вставленной прокладкой из картона, склеенной с пенополиуретаном. После этого опускается верхняя плита электрода, одновременно сваривается клинчик с передней и задней стенками. Ширина сварных швов не менее 2 мм. Время сварки - 15-20 с.

Отделка папок (операция 9) из пленочных материалов состоит в протирании их влажной, а затем сухой тканью.

Интересна технология изготовления поясных ремней сваркой ТВЧ [24]. Этим методом изготовляют ремни или из двух слоев ПВХ-пленки, или из искусственных кож с иоливинилхлоридным покрытием на подкладке из ПВХ-пленки. Между верхом и подкладкой помещают прокладку. Ремни сваривают на высокочастотных установках с генератором мощностью 1,5-3,5 кВт. Резак-электрод прикреплен к верхней плите пресса, сварка осуществляется в 1-3 приема в зависимости от соотношения длины ремня и резака-электрода. Одновременно со сваркой или отдельно на ремни можно наносить декоративное тиснение.

При изготовлении сумок хозяйственных и дорожных [25] высокочастотная сварка применяется:

для декоративного тиснения на деталях из искусственных кож и пленочных ма,териалов;

для изготовления деталей (кармана, ручек, шлевок, цупфера, накладок);

для прикрепления деталей (карманов, прокладок под ручки). Фирма "Ресник" (США) более 50% подготовительных и около 25% общих операций исключила из технологии изготовления женских сумок благодаря применению высокочастотной сварки [26]. ТВЧ крепятся застежки "молния" к сумкам, скрепляются детали сумок. Сварка применяется также при загибке краев деталей и при обтяжке материалом верха рамочных замков.

Чехословацкие специалисты, отмечая широкое применение высокочастотной сварки при изготовлении крупных изделий-портфелей, сумок, папок, - указывают на незначительный выпуск этим методом мелких кожгалантерейных изделий - кошельков, портмоне и обложек для удостоверений. Это объясняется недостаточно хорошим внешним видом таких изделий по сравнению с аналогичными изделиями из натуральной кожи, изготовленными обычным методом. Разработана новая технология [18] изготовления мелких цельносварных кожгалантерейных изделий с выполнением сварного шва взагибку. Такие изделия имеют красивый внешний вид.

Сущность нового метода обработки заключается в том, что края детали из термопластичного материала в специальном приспособлении загибают более чем на 90°, после чего электродом нагревают и в том же приспособлении оставляют для охлаждения. В загнутый край детали вкладывают края других деталей (перегородки, боковинки, подклейки). Электродом прижимают загнутые края деталей и сваривают их. В результате получается красивый сварной шов.

Для нового метода следует применять искусственные мягкие кожи с двусторонним поливинилхлоридным покрытием толщиной около 0,7 мм. Такой материал хорошо сваривается, прочен и эластичен. Он изготовляется фирмой "Фатра Напаедла" (Чехословакия) на основе суровой бязи путем двустороннего ее покрытия ПВХ-пленкой. При толщине материала 0,7 мм толщина лицевого слоя покрытия составляет 0,35 мм, а внутреннего - 0,25 мм.

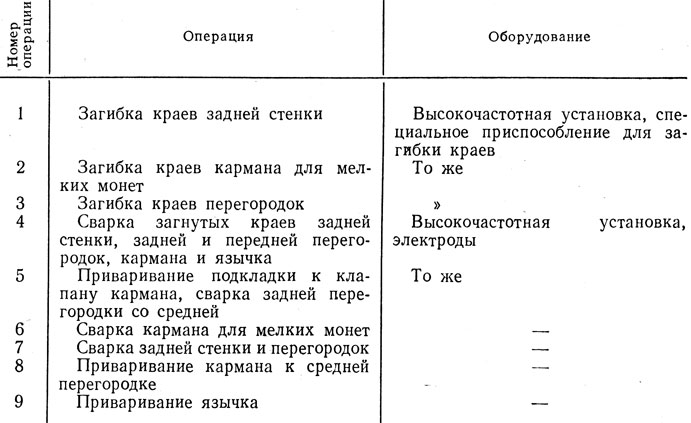

Технология изготовления кошелька показана в табл. X.8. Конструкция кошелька раскладная, с тремя перегородками, образующими три отделения для бумажных денег, и одним карманом для мелких монет. Размеры кошелька 233 X 96 мм. На правой внутренней стороне кармана сделаны клинчик и клапан. Малая перегородка находится на левой внутренней стороне кошелька, раскрывающегося в виде книжки. Края перегородок и кармана сварены взагибку. Края загнуты внутрь на 4 мм. На внешней стороне изделия имитирован ниточный шов, расположенный параллельно декоративной линии, наносимой одновременно со сваркой деталей.

Таблица Х.8. Технология изготовления кошелька из искусственных кож сваркой взагибку

Кошелек состоит из задней стенки, трех перегородок, кармана для мелких монет, подкладки клапана, кармана и язычка. Технологию изготовления кошелька можно подразделить на три группы операций:

загибка краев деталей (операции 1-3);

сварка краев деталей (операция 4);

сборка изделия (операции 5-9).

Загнутые края свариваются лишь в местах заправления перегородки и клинчиков в основную деталь - заднюю стенку.

Одновременно с выполнением сварных швов производится декоративное тиснение отдельных деталей. Так, декоративный шов на задней стенке и язычке имитирует ниточный шов.

При сварке деталей кошелька принят следующий режим.

| Время сварки, с | 5-6 |

| Время охлаждения, с, под давлением | 1-2 |

| Давление сваривания, МПа (кгс/см2) | 1,0(10) |

| Глубина проваривания, % | 50-60 |

Требуемую глубину проваривания многослойных систем не всегда удается обеспечить: при использовании широких электродов появляются заусеницы выдавленного материала, что ухудшает внешний вид изделий. Несмотря на это при соблюдении остальных параметров режима можно достигнуть достаточной прочности сварных швов.

§ 4. Поточные высокочастотные линии для производства кожгалантерейных изделий

Наибольший экономический эффект достигается на специализированных поточных высокочастотных линиях для производства кожгалантерейных изделий. Ассортимент потока должен быть подобран таким образом, чтобы при обработке было много одинаковых операций, выполняемых на одних и тех же сварочных прессах.

Чехословацкие специалисты создали поточную высокочастотную линию для производства мелких кожгалантерейных изделий [18], на которой изготовляются семь цельносварных изделий - кошелек, кошелек с рамкой, портмоне, портмоне с рамкой, обложки для паспорта, визитных карточек и обложка с блокнотом. Швы изделий обрабатываются взагибку.

В начале поточной линии расположены прессы для загибки краев деталей, в конце линии - прессы для сборки изделий. На линии стоят девять сварочных прессов GUR-4/EDL-5 и по одному прессу EDL-1 и EDS-4A, оснащенные генераторами мощностью 4,2 и 0,5 кВт. На линии работают 20 чел., включая и рабочих, выполняющих ручные операции. Пресс GUR-4/EDL-5 имеет четырехпозиционный карусельный стол К-42. В зависимости от загруженности прессы могут обслуживать от 1 до 3 чел.

Поточная линия предназначена для серийного производства изделий. Полуфабрикаты изделий запускают для обработки поочередно, партиями в количестве 100 шт. Ритм работы линии определяется длительностью сварочного цикла, которая на всех операциях и на всех установках одинакова - 16 с. Такой короткий ритм предъявляет особые требования к организации рабочих мест: они оснащены вспомогательными площадками и столами для складывания полуфабрикатов и изделий.

Экономический анализ установил, что трудоемкость на линии снижена на 75% по сравнению с трудоемкостью пошивочного метода производства аналогичных изделий из натуральной кожи.

Поточная высокочастотная линия работает на рижском кожгалантерейном комбинате "Сомдарис". Она оснащена 12 высокочастотными установками отечественного производства, мощность генератора от 1,5 до 4 кВт. В ассортименте линии - папки, детские и женские сумки плоской и объемной конструкций, а также детали изделий из искусственных кож и пленочных материалов.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"