Глава XI. Отделка изделий из кожи

§ 1. Общие сведения

Качество изделий из кожи в значительной степени определяется их внешним видом, который зависит не только от модели и используемых материалов, но и от качества отделки.

Операции отделки изделий из кожи делятся на две группы [1 -4 ]:

операции механической отделки;

операции физико-химической отделки.

К операциям механической отделки относятся формование поверхности изделий, фрезерование и шлифование подошвы и каблука.

К физико-химической отделке относятся операции, связанные с окрашиванием и полированием поверхности изделий, нанесением отдельных покрытий, придающих изделиям блеск, водостойкость, устойчивость к загрязнению. Задачи физико-химической отделки изделий из кожи могут быть различны: в одних случаях достаточно лишь аппретирования, в других случаях отделка состоит из многих операций.

В обувном производстве имеется тенденция к резкому сокращению операций отделки в результате применения резинового формованного или предварительно отделанного в неприкрепленном виде низа обуви. Это повышает производительность труда в целом по производству. Аналогичный эффект обеспечивают литьевой метод крепления низа на обуви и метод горячей вулканизации. В этих случаях на обуви образуется низ (подошва с каблуком), практически не нуждающийся в отделке.

При отделке изделий из кожи важно учитывать отделку ее на заводах-изготовителях. Целесообразно сохранять отделку в процессе изготовления изделий из кожи. Иногда отделка материалов при изготовлении накладывает определенные ограничения на отделочные операции обувного производства. Так, изделия из кожи должны аппретироваться с учетом покрытия на коже. Например, отделочное казеиновое покрытие не допускает применения при отделке смывочных моющих средств, а акриловое - некоторых органических растворителей. Кожу с казеиновым покрытием нельзя отделывать спиртовыми аппретурами, которые "проваливаются" и не образуют блестящей отделочной пленки.

§ 2. Отделочные составы

Для отделки изделий из кожи применяются различные отделочные составы [1-6]: аппретуры и лаки, краски, отделочные воски и полировочные мази, смывочные жидкости и др. В их состав, кроме синтетических материалов, часто входят продукты растительного и животного происхождения. Отделочные составы применяются в виде растворов или расплавов.

Краски в основном используются для придания изделиям (например, кожаным подошвам и чемоданам) или их деталям внешнего вида, которого не было у материалов, изготовляемых на кожзаводах. В других случаях поверхности изделий необходимо придать лишь дополнительный блеск, утраченный в процессе их производства. В этом случае используются обычно бесцветные лаки и аппретуры. Причем лаки применяются для отделки кожгалантерейных изделий и низа обуви, а аппретура - чаще всего для отделки верха обуви.

При отделке кожаных подошв требуется применение особых составов - отделочных восков.

Кроме основных групп отделочных составов, используются также смывочные жидкости для чистки изделий от загрязнений, заделочные краски, мелки и порошки для заделки мелких дефектов и некоторые другие.

Аппретуры и лаки

В обувном и "кожгалантерейном производстве широко используются различные аппретуры и лаки, отличающиеся в основном видом используемых пленкообразующих веществ и растворителей. По виду пленкообразующих веществ различают шеллачные, казеиновые, поливинилбутиральные и поливинилацетатные аппретуры, а также нитроцеллюлозные, глифталевые и идитоловые лаки. По виду применяемых растворителей различают спиртовые и водные лаки и аппретуры.

Давно применяющийся в промышленности шеллак является продуктом жизнедеятельности насекомых, живущих на лаковой пальме, произрастающей в Индии. Его чешуйки (шток-лак) собирают и промывают. По химическому составу шеллак представляет собой сложный эфир алейретиновой кислоты и смоляных таннолов. Температура плавления его 115-120° С. Пленки на основе шеллака обладают высоким блеском, эластичны, достаточно прочны, морозо- и теплостойки. Шеллак не растворяется в воде, что сообщает пленкам на его основе водостойкость.

Цвет природного шеллака - коричневый. Он влияет и на цвет образующихся отделочных пленок. Для приготовления бесцветных аппретур и лаков используют отбеленный шеллак, получающийся из неотбеленного шеллака путем обработки его хлорной известью или серноватистокислым натрием. При этом наблюдается частичная деструкция молекул шеллака, в результате чего качество отбеленного шеллака и пленок на его основе оказывается ниже, чем качество неотбеленного шеллака. Поэтому там, где возможно, желательно использовать неотбеленный шеллак.

Казеин выделяется путем коагуляции из обезжиренного молока и по химическому составу представляет собой белок. В чистой воде нерастворим, но очень сильно в ней набухает (может поглотить до 800% воды). Это делает пленки на его основе совершенно неводостойкими. Качество отделочных покрытий на основе казеина сравнительно невысокое, и применяются они только из-за того, что некоторое количество кож выпускается с казеиновым покрытием. К достоинствам казеиновых покрытий относятся хорошие гигиенические свойства, а также кожеподобный вид, который они придают поверхностям даже из искусственных материалов.

Из синтетических полимеров в качестве пленкообразующих наибольший интерес представляют поливинилацетат (ПВА) и поливинилбутираль (ПВБ). Оба полимера белого цвета, хорошо растворимы в этиловом спирте. Пленки на их основе обладают повышенным блеском, эластичны, морозостойки, устойчивы к действию воды, отличаются высокими адгезионными свойствами, прозрачны и бесцветны.

Из других синтетических продуктов интересен гипан. Это линейный сополимер акрилата натрия, акриламида и акрилонитрила в соотношении 8 : 1 : 1. Гипан растворим в воде и может заменять в аппретурах и красках казеин.

При отделке изделий из кожи используются также нитролаки на основе нитроцеллюлозы - продукта дополнительного нитрования природной целлюлозы (древесной или линтерной) азотной кислотой. Для изготовления лаков и нитроэмалей применяется продукт неполного нитрования с содержанием азота 10,7-11,2%, выпускаемый под маркой коллоксилин В В (высоковязкий, линтерный). Он растворим в смеси органических растворителей - бутилацетате, ацетоне и этиловом спирте. Покрытия на его основе имеют сильный блеск, прочны и устойчивы к истиранию, абсолютно водостойки, но совершенно не гигиеничны и малоэластичны даже с пластификаторами, придают изделиям клеенчатый вид.

Для придания эластичности пленкам в состав аппретур и лаков вводят пластификаторы, к которым относят дибутилфталат (ДБФ), глицерин, ализариновое масло. Последнее представляет собой сульфированное касторовое масло и является не только пластификатором, но и Эмульгатором, надежно стабилизирующим водные аппретуры.

Некоторые из пленкообразующих веществ, например неотбеленный шеллак и казеин, придают растворам и пленкам свою специфическую окраску: шеллак - коричневую, казеин -серую. Аппретуры на их основе без добавления красящих веществ называют неокрашенными. В некоторых случаях используют окрашенные аппретуры, в состав которых входят красящие вещества. Из этой группы в основном применяют черные водные казеиновые аппретуры для отделки изделий из черных кож с казеиновым покрытием. В качестве черного красителя используется нигрозин.

Специфическими веществами, входящими в состав аппретур, являются пептизаторы, способствующие растворению в воде пленкообразующих веществ. Дело в том, что природные пленкообразующие вещества - шеллак и казеин - имеют кислую реакцию в воде, поэтому растворяются только в слабощелочных водных растворах. Вместе с тем при применении сильных щелочей наблюдается деструкция пленкообразующих веществ, что недопустимо.

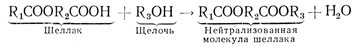

Для растворения шеллака в воде достаточно небольшого количества щелочи (пептизатора), соразмерного с кислотным числом шеллака [7]. В этом случае происходят омыление и нейтрализация молекул шеллака

Нейтрализованные молекулы шеллака легко растворяются в воде и дают устойчивые растворы. В сильных щелочах, таких как едкий натр, молекула шеллака расщепляется, образуется густой раствор темного цвета, не дающий блестящей пленки:

Наилучшим омыляющим средством (пептизатором) является триэтаноламин N(C2H4OH)3, так как он может реагировать только со свободными кислотными группами шеллака, поэтому его избыток не опасен. Интересно также, что триэтаноламин действует и как пластификатор. Из других пептизаторов можно отметить буру Na2B4О7 (тетраборокислый натрий) и бикарбонат натрия NaHCО3.

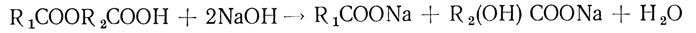

Состав основных аппретур и лаков приведен в табл. XI.1.

Таблица ХI.1. Состав, % , основных аппретур и лаков

Аппретуры и лаки изготовляют путем последовательного растворения компонентов в растворителе. Вместе с тем аппретуры на обувные предприятия могут поступать и в сухом виде, например так называемая шеллачная композиция, состоящая из 70% отбеленного шеллака с пластификатором и 30% ализаринового масла.

Подобные сухие аппретуры легко и быстро растворяются даже без применения специальных мешалок.

Показателями качества аппретур являются сухой остаток в процентах (концентрация), вязкость в градусах Энглера, скорость высыхания в минутах.

Сухой остаток определяют путем высушивания навески аппретуры при температуре 100-105° С [8]. Для большинства аппретур сухой остаток должен быть 10-18% в зависимости от состава [5].

Вязкость по Энглеру определяется в вискозиметре ВУ [8], принцип действия которого основан на скорости истечения жидкости. Вязкость, °Е, аппретуры по Энглеру определяется из соотношения:

где τ - время истечения 200 мл аппретуры, с;

τ1 - время истечения 200 мл воды, с.

Вязкость разных аппретур колеблется в пределах 1,6-5° Е.

Скорость высыхания определяется временем в минутах, по прошествии которого пленка аппретуры, нанесенная на стекло, перестает быть липкой [8]. Скорость высыхания определяется при нормальных условиях -температуре 20 ± 3° С и относительной влажности воздуха 60 ± 5% без заметного движения воздуха. Скорость высыхания различных аппретур должна быть не более 10-15 мин.

Краски

Краски применяются для окраски деталей изделий из кожи (в частности низа обуви) и заделки мелких дефектов [1-6]. Они представляют собой жидкие мелкодисперсные системы, содержащие пленкообразующие (казеин, шеллак, синтетические полимеры), блескообразующие (воски), красящие и другие вещества. Используются краски водные или с органическими растворителями (нитрокраски).

Подошвенные краски делят на восковые, для придания блеска которым приходится вводить дополнительную операцию - полирование, и бесполировочные (БП), образующие при высыхании блестящие окрашенные покрытия.

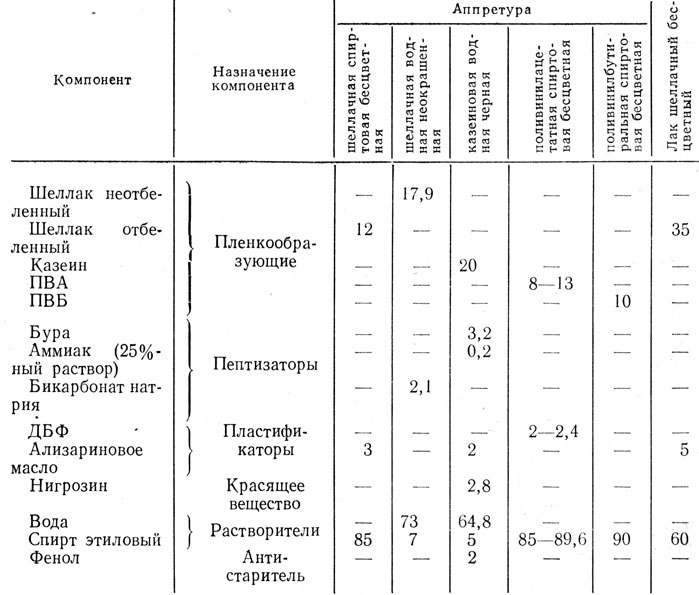

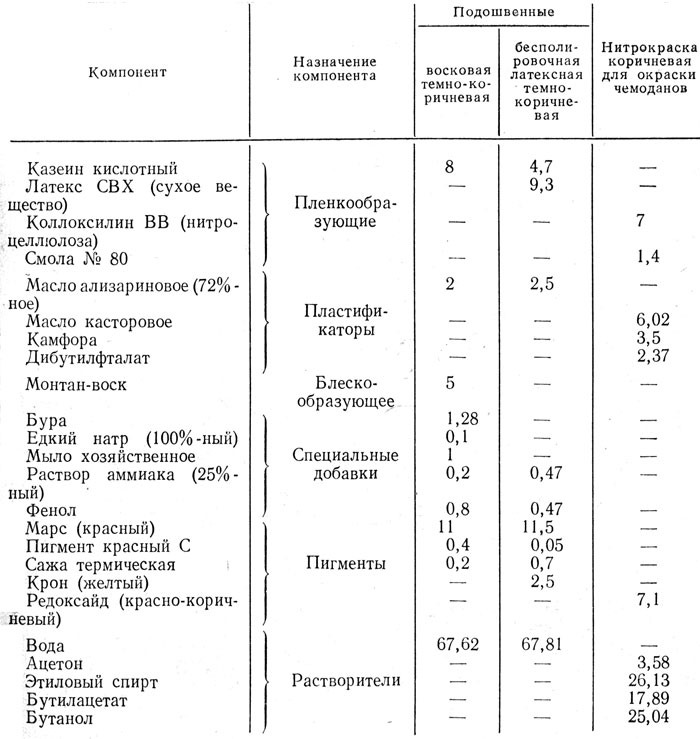

Восковые краски (табл. XI.2) в качестве пленкообразующего содержат казеин, а блескообразующим является воск. Краски изготовляют, смешивая три группы веществ: 18-20%-ный водный раствор казеина, 33%-ную водную эмульсию воска и концентрат красящих веществ.

Таблица XI.2. Рецепты красок, %

Казеиновый раствор получается путем растворения казеина в воде в присутствии пептизаторов (буры, бикарбоната натрия). Воск сначала омыляют едким натром, а затем растворяют в воде в присутствии эмульгаторов (мыл). Красящие вещества из пигментов и красителей, составляющие определенный цвет, предварительно затираются с пла-стификаторами (чаще с ализариновым маслом) в густую пасту, называемую концентратом и легко разводимую водой. Смешение этих трех составов и дает восковую краску, рецепт которой показан в табл. XI.2.

Бесполировочные краски вместо воска (восковой эмульсии) содержат эмульсии полимеров или синтетические латексы. В основном используются акриловая эмульсия, представляющая собой промежуточный продукт эмульсионного синтеза полиметилакрилата [-СН2-СН (СООСН3)-]n, и синтетические латексы СВХ или СКС-65ГП. Латекс СКС-65ГП является полупродуктом синтеза бутадиен-стирольного каучука СКС-65 и широко применяется также для изготовления клеев. Латекс СВХ - полупродукт синтеза сополимера винилхлорида и хлорвинилидена в соотношении 60 : 40. Все эти вещества являются эмульсиями соответствующих полимеров в воде, что исключает необходимость их растворения в процессе изготовления краски. Они водостойки и обеспечивают высокое качество отделочных покрытий. Рецепт типичной бесполировочной краски дан в табл. XI.2.

Для окраски чемоданов и других кожгалантерейных изделий широко применяются нитрокраски (нитроэмали), образующие на поверхности изделий блестящую окрашенную пленку с высоким сопротивлением истиранию. Нитроцеллюлоза (коллоксилин) растворена в смеси органических растворителей с добавлением значительных количеств пластификаторов для придания отделочным пленкам некоторой эластичности и морозостойкости.

При употреблении подошвенных красок необходимо помнить об особенности их адгезионных свойств. Краски восковые и нитрокраски обладают хорошей адгезией только к полярным материалам - натуральной коже, картонам, тканям, но их нельзя применять для отделки неполярных веществ, таких как резины. Бесполировочные же подошвенные краски обладают универсальной адгезией к большинству обувных материалов.

Основными показателями свойств красок являются сухой остаток, время высыхания и укрывистость.

Сухой остаток (концентрация) большинства красок в зависимости от цвета колеблется в пределах 10-35%.

Время высыхания при температуре 20° С не превышает 20 мин.

Укрывистость (укрывающая способность) красок характеризуется их минимальным количеством, которое необходимо для полного укрывания поверхности [8]. Чем светлее краска, тем ниже ее укрывающая способность и тем больше расход для укрывания единицы поверхности. Так, укрывистость восковой краски черной - 6, коричневой - 15-32, бежевой - 30-44 г/м2; для латексной краски соответственно 6-10, 15-17 и 30 г/м2. С укрывистостью связаны и некоторые особенности применения красок. Так, при окрашивании подошв бежевой восковой краской образуется излишне толстая и неустойчивая к изгибу окрашенная пленка. Поэтому чаще всего подошву, и особенно ее урез, стремятся красить темными красками - черными или темно-коричневыми, чтобы получить более тонкие, а значит, и более гибкие и стойкие пленки. Темные краски вследствие меньшего расхода для укрывания поверхности являются и более экономичными.

Отделочные воски и полировочные мази

Отделочные воски представляют собой сплавы восков, воскоподобных веществ, жировых красителей. Применяются для полирования и придания блеска кожаным подошвам [1-6]. Будучи растворенными в скипидаре, они называются полировочными мазями и используются для тех же целей. Полировочные мази можно наносить более тонким слоем, и они лучше скрепляются с отделываемыми поверхностями.

Воски представляют собой природные продукты животного или минерального происхождения. По химическому строению они являются сложными эфирами жирных кислот и спиртов с высокой молекулярной массой: R1COOR2, где R1 - радикал кислоты, a R2 - радикал спирта.

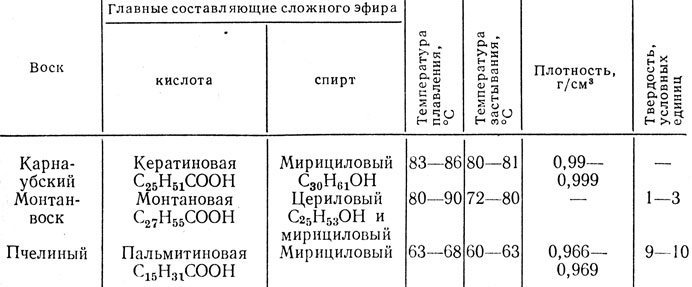

Так, пчелиный воск представляет собой смесь, главной частью которой является сложный эфир пальмитиновой кислоты и мирици- лового спирта С15Н31СООС30Н61. Из других восков известны карнаубский и монтан-воск, строение и температуры плавления и застывания которых приведены в табл. XI.3.

Таблица XI.3. Строение и свойства восков

Характерным показателем свойств восков является их твердость, которая определяется по Ричардсону пенетрометром [8]. При испытании в воск под действием стандартного груза 100 г погружается игла пенетрометра. Температура испытания 20° С, время испытания 5 с. Твердость воска определяется в условных единицах шкалы пенетрометра, каждое деление которой соответствует погружению иглы в воск на 0,1 мм. Чем больше показатель, тем мягче воск.

Различают твердые и мягкие воски. К первым относят карнаубский и монтан-воск, ко вторым - пчелиный. Твердые воски обеспечивают сильный блеск поверхности, но трудно обрабатываются. Для облегчения обработки в отделочные воски вводят мягкие воски.

Пчелиный воск является продуктом жизнедеятельности пчел и служит материалом сот, размягчается уже при температуре 30° С. Цвет - разные оттенки желтого, в тонких пленках прозрачен. В воде нерастворим, при нагревании хорошо растворяется в скипидаре и бензине, частично растворим в этиловом спирте.

Карнаубский воск образуется в виде корочек на листьях бразильской пальмы, с которых и собирается. Цвет - от желтого до темно-серого, в тонких пленках прозрачен. Придает сильный блеск отделочным пленкам. При нагревании растворяется в скипидаре, бензине, этиловом спирте.

Монтан-воск минерального происхождения добывается экстрагированием из бурых углей бензином или бензолом. Это - твердый воск с хорошим блеском, примеси придают ему темно- бурый цвет. Поэтому он пригоден лишь для изготовления темно- окрашенных отделочных восков. Для изготовления бесцветных восков применяют отбеленный монтан-воск. Отбеливают монтан-воск хлорной известью, причем свойства его несколько ухудшаются: снижаются твердость и температура плавления. По этой причине стараются применять неотбеленный монтан-воск.

Для удешевления отделочных восков и полировочных мазей в их состав вводят воскоподобные вещества - парафин и церезин.

Парафин выделяется при кристаллизации из некоторых сортов нефти. В СССР парафином богаты грозненская и тюменская нефть. Парафин представляет собой смесь твердых углеводородов метанового ряда от С17Н36 до С28Н58. Температура плавления его 44-60° С. Цвет парафина белый, в тонких пленках он прозрачен. Парафин легко сплавляется с восками и дает однородные смеси.

Церезин получается путем очистки природного продукта - озокерита. Озокерит обрабатывают серной кислотой и после фильтрации получают продукт желтого цвета. Церезин представляет собой смесь углеводородов метанового ряда от С36Н74 до С50Н102- Температура плавления его 70-78° С, т. е. выше, чем у парафина. По свойствам напоминает пчелиный воск, хорошо растворим в скипидаре, бензине, бензоле, хлороформе.

В состав отделочных восков входят специальные жировые красители, так как обычные красители и пигменты не смешиваются с восками и не дают равномерно окрашенной смеси. Жировые красители представляют собой продукты взаимодействия жирных кислот с красителями. К жировым красителям относятся стеарат нигрозина и жироранж, цвет которых соответственно черный и красновато-коричневый.

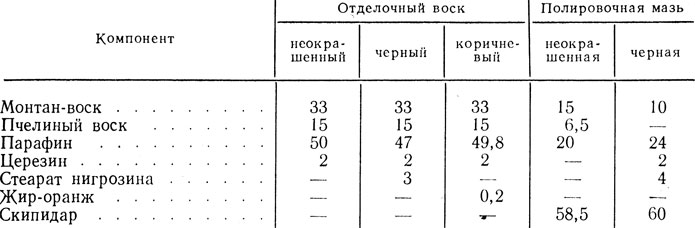

Состав отделочных восков и полировочных мазей показан в табл. XI.4. Получают отделочные воски путем сплавления составных частей при температуре 90° С. Расплавленную однородную массу разливают в металлические формочки. После охлаждения образуются четырехугольные плитки массой 150-300 г, которые и поступают на обувные фабрики.

Таблица XI.4. Состав, %, отделочных восков и полировочных мазей

При изготовлении полировочных мазей все составные части смешивают при температуре 80° С. После смешения полировочные мази разливают в банки из белой или оцинкованной жести емкостью 7 л.

§ 3. Технология отделки обуви

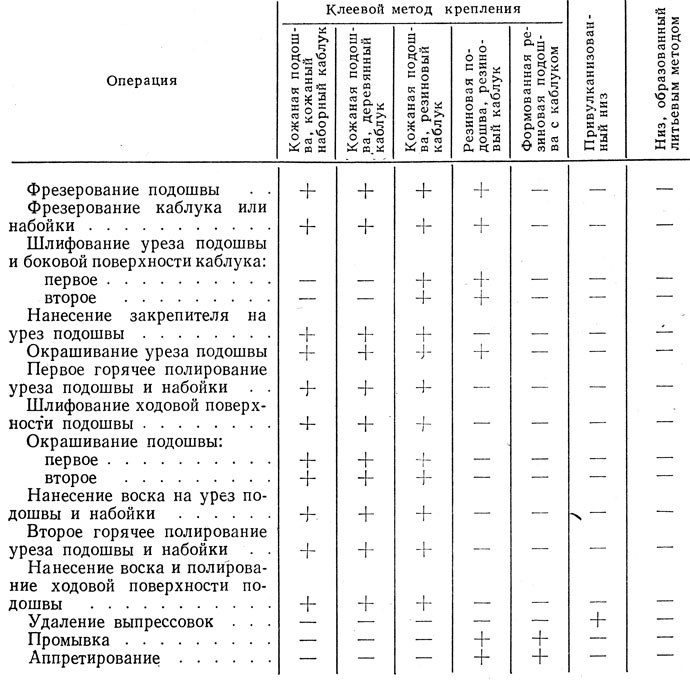

Цель отделки обуви - придать готовым изделиям красивый внешний вид. Технология отделки зависит от вида обуви, метода крепления, материалов подошвы и верха и т. п. Наибольшую долю в отделке обуви занимает отделка низа, число операций которой зависит от метода крепления и материала низа (табл. ХI.5).

Таблица XI.5. Отделочные операции низа обуви для различных методов крепления

("+" - наличие операции; "-" - отсутствие ее.)

Отделка низа обуви

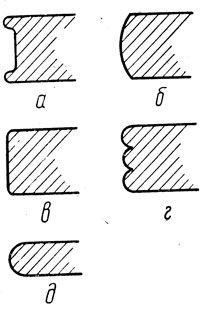

Наиболее трудоемкой является отделка кожаной подошвы с кожаным каблуком. Низ обуви литьевого метода не требует никакой отделки, а низ обуви горячей вулканизации подвергается лишь одной отделочной операции - удалению выпрессовок. Отделкой предусматривается придание определенной формы низу обуви, особенно урезу (торцу) подошвы, который может оформляться по-разному (рис. XI.1). Форма уреза получается при обработке его фрезами с различным профилем зубьев.

Рис. XI.1. Формы уреза подошв: а - кожаной, обработанной фрезой; б - кожаной, геленочной части; в, г - резиновой; д - кожаной, обработанной, на агрегате АКОП-9

Отфрезерованный урез кожаной подошвы закрепляют специальными веществами - закрепителями, которые склеивают и скрепляют волокнистую, несколько разрыхленную при резании поверхность кожи. В качестве закрепителя чаще всего используется спиртовой раствор идитола: 10-25% идитола и 90-75% этилового спирта.

Идитол обладает хорошими адгезионными свойствами. При нагревании (например, при последующем горячем полировании) он несколько структурирует, обеспечивая этим определенную жесткость и формоустойчивость уреза подошвы.

Урез кожаной подошвы окрашивают восковыми подошвенными красками темных тонов. Содержащийся в них воск позволяет производить первое полирование уреза.

Урез обуви можно окрашивать вручную или на специальных машинах.

Рабочий орган машины фирмы БУСМК (Англия) представляет собой набор большого числа подвижных металлических пластинок, смачиваемых циркулирующей с помощью насоса краской. При прижатии уреза к пластинкам происходит его окрашивание. Чем шире урез подошвы, тем большего числа пластинок он касается, тем шире окрашиваемая поверхность.

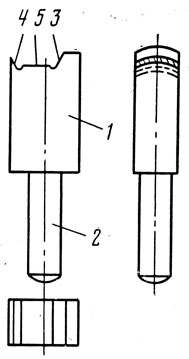

Полирование уреза для придания ему гладкости и блеска производится на различных машинах [9], рабочим органом которых является фумель. Различают фумели вибрирующие (рис. XI.2) и вращающиеся (или круглые). Вибрирующий фумель состоит из фасонной колодки 1 и цилиндрического хвостовика 2, который закрепляется в машине. Профиль фумеля соответствует профилю режущей кромки соответствующей фрезы и имеет те же части: 3 - большое перо; 4 - малое перо; 5 - полочку с канавками. Профиль фумеля отличается от профиля фрезы лишь тем, что полочка его на 0,5 мм уже. Это сделано для уплотнения уреза в процессе полирования.

Рис. XI.2. Конструкция вибрирующего фумеля

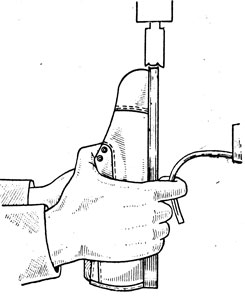

При полировании рабочий должен прижимать урез к фумелю так, как это показано на рис. XI.3, усилием около 100 Н (10 кгс). Фумель нагрет электронагревателями до температуры 110±5° С. При этом он вибрирует вдоль уреза с частотой около 3000 колебаний в минуту. Так как фумель нагрет, воск плавится, колебательным движением фумеля он разглаживается, и урез подошвы полируется.

Рис. XI.3. Полирование уреза подошвы

Полирование можно осуществлять и вращающимся круглым фумелем. Такой фумель имеет профиль обычного фумеля, но выполнен в виде шайбы. Насаживается круглый фумель на вал машины для фрезерования. Он разогревается в результате трения его об урез при быстром вращении. Круглый фумель особенно удобен для отделки подошв в неприкрепленном виде.

Урез кожаной подошвы полируют дважды: первый раз по краске, второй по отделочному воску.

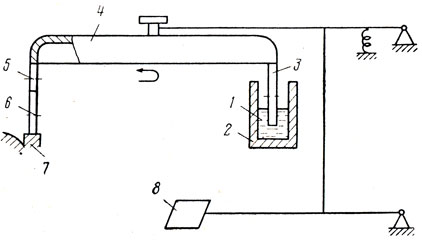

Отделочный воск на урез наносят на различных машинах. Схема одной из машин показана на рис. XI.4. Воск расплавленный в ванночке 2, захватывается роликом 3 и передается на обод колокола с которого затем последовательно переходит на ролики 5, 6 и урез подошвы 7. Воск на урез наносится тонким, регулируемым слоем, без потеков и наплывов. Это обеспечивается тем, что количество воска отмеряется трижды последовательно в зазорах между роликом 3 и колоколом 4, между колоколом 4 и роликом 5, между роликами 5 и 6. Окончив нанесение воска на очередную полупару, рабочий отпускает педаль 8, пружина поднимает колокол 4 вверх, размыкая всю систему. Подобная машина может быть использована и для нанесения краски на урез подошвы.

Рис. XI.4. Схема машины для нанесения воска на урез

Последовательность операций при отделке кожаного низа обуви такова: фрезеруют урез, производят его первое полирование, затем окрашивают подошву, вощат и полируют второй раз, и завершают отделку вощением и полированием подошвы.

Подошвы окрашивают подошвенными красками вручную плоскими кистями - флейцами из беличьего волоса. Окраска двукратная с промежуточной подсушкой, так как при однократной окраске невозможно избежать полос на отделываемой поверхности. Расход краски в зависимости от ее цвета и укрывистости-300-700 г на 100 пар обуви.

Подошвы полируют отделочными бесцветными восками. Вощение и полирование осуществляют на отделочных машинах ХПП-О-2 и 04218/Р7 [9], у которых круги и щетки закреплены на одном валу. Чаще для вощения применяют кожаные лепестковые катушки, собранные из кругов кожи хромового дубления. При вращении на подобные катушки наносится воск: плитка отделочного воска прижимается к поверхности вращающейся катушки, в результате трения воск расплавляется и переходит на катушку. Затем к катушке прижимается подошва обуви, и воск переходит на подошву. Происходит вощение подошвы.

Полирование осуществляется волосяными круглыми вращающимися щетками, закрепленными на валу машины рядом с кожаными катушками. Подошвы полируют до появления устойчивого блеска.

Для сокращения числа отделочных операций и повышения производительности труда целесообразно применять осветленную кожаную подошву, получаемую при использовании светлых дубителей - экстрактов ивы, квебрахо и др. Такая подошвенная кожа имеет натуральный однородный цвет без пятен. Отделка такой подошвы упрощается: отпадают операции шлифования и окраски.

Отделка уреза обуви также может быть улучшена в результате использования бесполировочных акриловых и полиамидных красок. Показано, что отделка уреза воском образует покрытие, которое не выдерживает многократного изгиба и растрескивается [10]. Покрытие бесполировочными акриловыми и полиамидными красками оказывается устойчивым к многократному изгибу, водостойко и красиво. Такая окраска уреза выгодна, так как сокращается число операций в результате исключения его полирования.

Отделка низа обуви из искусственных материалов включает операции фрезерования и шлифования уреза подошвы и боковой поверхности каблука (если низ обуви неформованный), промывку низа обуви для удаления загрязнений, аппретирование для придания дополнительного блеска.

Однородность цвета, возможность выпуска искусственных подошвенных материалов различных цветов, с разным рисунком или с гладкой поверхностью исключает необходимость их окрашивания. Если все же такая необходимость и возникает, то резиновый низ обуви можно окрашивать бесполировочными красками, лучше всего латексными.

В качестве смывочных жидкостей для промывки подошв могут использоваться растворы поверхностно активных моющих веществ или растворители (бензин, этилацетат и т. п.). Примерный состав, %, смывочной жидкости приведен ниже.

| Препарат ОП-7 | 0,2 |

| Спирт этиловый | 1,4 |

| Вода | 98,4 |

Технический препарат ОП-7 является синтетическим моющим порошком, хорошо растворимым в воде.

Аппретирование резинового низа обуви производится аппретурами и лаками вручную или пульверизатором.

Удаляют выпрессовку с резинового низа обуви метода горячей вулканизации на тримминг-машинах, оснащенных двумя дисковыми вращающимися ножами, расположенными перпендикулярно по отношению друг к другу. Выпрессовка подается в зазор между режущими кромками двух ножей, и при повороте обуви (это делается вручную) она срезается по всему контуру.

При изготовлении обуви литьевого метода крепления выпрессовки появляются лишь при несовпадении размеров проймы матриц и следа обуви или при снашивании пресс-форм. Случайные выпрессовки удаляют на тримминг-машине.

Отделка низа обуви в неприкрепленном виде

При клеевом методе крепления подошвы наиболее целесообразно применение формованного или предварительно обработанного низа обуви. Изготовление формованного низа обуви в больших количествах и в широком ассортименте связано с трудностями изготовления большого числа пресс-форм. Более доступным и достаточно эффективным методом является предварительная контурная обработка подошв и низа обуви в неприкрепленном виде [11-13]. При этом подошвы отделывают в пачках от 6 до 9 пар (12-18 подошв). Рабочий обслуживает несколько машин. Производительность труда оказывается намного выше, чем при отделке прикрепленного низа обуви. По данным фабрики "Парижская коммуна" (Москва), применение предварительно отделанных подошв повысило производительность труда на потоке женской обуви клеевого метода крепления на 10,5%.

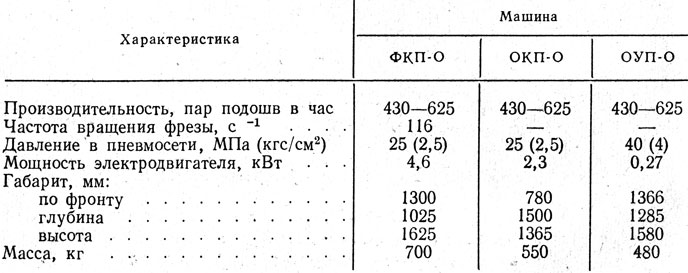

Примером подобного оборудования могут служить отечественные машины ФКП-О, ОКП-О и ОУП-О [9], предназначенные для предварительной отделки резиновых подошв. На специальном устройстве подошвы подбираются по толщине в пачки по 6-9 пар. На машине ФКП-О (для фрезерования края подошв) пачка подошв совершает плавное круговое движение вокруг фрезы, которая по копиру обрабатывает урез подошв. Скорость фрезерования - 1 м/с. В результате фрезерования пачки подошв форма уреза может быть прямой или мелкорифленой (см. рис. XI.1, в и г). Припуск на фрезерование всегда 1 мм. Такой припуск обеспечивает экономию материалов 0,5- 1,5% и ускоряет отделку.

После фрезерования пачка подошв подается на машину ОКП-О (для обеспыливания края подошвы), на которой вращающиеся волосяные щетки очищают урез от пыли, оставшейся после фрезерования.

Урез подошв окрашивается пачками на машине ОУП-О методом пульверизационного нанесения краски. При работе машины закрепленная пачка подошв поворачивается на 180°, а пульверизатор, совершая колебательное движение вправо и влево, равномерно наносит краску. В этом случае используются бесполировочные быстросохнущие краски на органических растворителях.

Технические характеристики машин для предварительной отделки подошв приведены в табл. XI.6.

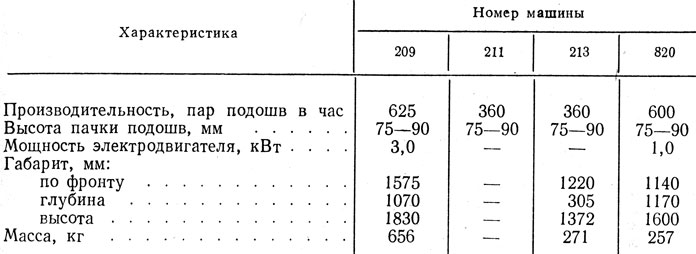

Таблица XI.6. Технические характеристики машин для предварительной отделки подошв

Аналогичные машины 211, 209, 213 и 820 [11] выпускает фирма "Ральфе" (Англия). На машине 211 подошвы укладываются в пачки по 24 шт. (12 пар). Затем на машине 209 фрезеруется урез подошв. Пыль удаляется на машине 213, а окраска уреза производится на машине 820.

Таблица XI.7. Технические характеристики машин фирмы 'Ральфе' для предварительной отделки подошв

В табл. XI.7 приведены технические характеристики машин фирмы "Ральфе". При соответствующей переналадке на этом оборудовании можно предварительно обрабатывать также неприкрепленные кожаные и пористые резиновые подошвы [14].

Кроме полуавтоматов, на которых пачки подошв перемещаются с одной машины на другую рабочим, имеются агрегаты, на которых подошвы полностью обрабатываются без перемещения их рабочим. К таким агрегатам относится советский агрегат для контурной обработки подошв АКОП-9 [9]. Он предназначен для предварительной отделки уреза кожаных подошв. Обрабатываются осветленные подошвы, не нуждающиеся в окраске; отделывается только урез. Агрегат представляет собой горизонтально-замкнутый конвейер с серией машин автоматического действия. Подошва закрепляется на вращающемся металлическом круглом суппорте и подвергается следующим операциям: фрезерованию уреза, нанесению закрепителя, двукратному горячему полированию круглым фумелем, нанесению краски и окончательной сушке. Урез получает полукруглую форму (см. рис. XI. 1, д). Припуск на фрезерование составляет 1-2 мм, припуск на уплотнение - 0,5 мм. Продолжительность обработки на каждой операции (вместе с временем транспортирования до следующей операции) составляет 4,5 с. Подошвы, закрепленные в вертикальном положении, пульсирующим конвейером перемещаются от одного рабочего инструмента к другому и обрабатываются во время выстоя конвейера. Производительность агрегата АКОП-9 (до 150 пар подошв в 1 ч) ниже, чем на машинах, обрабатывающих пачки подошв.

К этому же типу относится чехословацкий агрегат 05250/Р1 для предварительной отделки кожаных подошв детской обуви. Агрегат состоит из секционной станины, вертикально-замкнутого конвейера с суппортами, на которых крепятся подошвы. На агрегате 05250/Р1 выполняются следующие операции:

установка подошвы на два центрирующих штифта вручную;

закрепление подошвы с помощью наколок;

первое фрезерование;

первое увлажнение контактным способом (при температуре 20°С);

второе фрезерование;

нанесение закрепителя;

полирование нагретым роликом (температура 130-150°С);

первое окрашивание уреза бесполировочной краской роликом из пористой резины;

второе окрашивание и окончательная сушка.

Для фрезерования применяется 14-зубая фреза с частотой (вращения 100 с-1. Припуск на фрезерование - 1,2-1,3 мм.

Эффективность предварительной отделки подошв повышается, если они полностью подготовлены к приклеиванию, для чего на них нужно заранее нанести клей. Для этой цели выпускают специальные агрегаты, дополняющие предыдущие. Агрегат 37Н фирмы "Шён" (ФРГ) применяют для спускания крокульной части резиновой подошвы, взъерошивания, клеймения, обеспыливания, переворачивания подошвы, нанесения клея и сушки клеевой пленки. Для автоматической подачи подошв агрегат снабжен бункером, смонтированным на направляющих. Производительность агрегата - 1250 пар подошв в 1 ч.

Во ВНИИлтекмаш разработаны полуавтоматы ПВП-О и ПНКП-О для взъерошивания по контуру и для нанесения клея на неприкрепленный резиновый формованный низ обуви [15, 16]. Производительность каждого полуавтомата до 160-180 пар в 1 ч при норме обслуживания 1 чел. При необходимости полуавтоматы могут обрабатывать и плоские подошвы.

Отделка верха обуви

Отделка верха обуви отличается большей универсальностью методов, чем отделка низа обуви. Физико-химическая отделка обуви всех методов крепления, верх которой изготовлен из лицевых кож хромового дубления, включает всего четыре технологические операции:

чистку верха и подкладки;

заделку дефектов и ретуширование;

утюжку;

аппретирование.

Обувь с верхом из текстильных материалов, из ворсовых и лаковых кож, из искусственных кож подвергается только чистке и заделке дефектов.

Чистка верха может выполняться механическим и физико-механическим способами. При механической чистке удаляют пыль, затеки клея и другие загрязнения вращающимися волосяными щетками. Верх обуви из велюра и замши чистят шлифовальной шкуркой [6]. Используются также ручные щетки и резинки.

При физико-химической чистке с верха и подкладки обуви удаляют следы краски, жира, масла, пасты, клея, воска и другие химические загрязнения, которые не были удалены при механической чистке. Физико-химическая чистка осуществляется вручную тампоном или жесткой щеткой с помощью смывочных жидкостей.

При выборе для чистки смывочных жидкостей и органических растворителей следует учитывать вид основного покрытия на натуральной и искусственных кожах, отношение его к действию различных растворителей.

Так, кожи с водорастворимым казеиновым покрытием следует чистить бензином и другими органическими растворителями; кожи с водостойкими нитроцеллюлозным и нитроакриловым покрытиями лучше очищать водными смывочными жидкостями, так как органические растворители могут разрушить их;

искусственные кожи для верха обуви типа корфама (корфам, патора, СК-2 и др.) с пористым полиуретановым покрытием нельзя промывать ацетоном и этилацетатом, а только водными смывочными жидкостями и бензином [17];

для чистки искусственных кож с поливинилхлоридным и нитроцеллюлозным покрытиями допустимы только смывочные жидкости и бензин;

при чистке искусственных кож с каучуковым покрытием бензин применять нельзя.

Жировые и восковые пятна удаляют бензином. Значительные восковые пятна удаляют проглаживанием через мягкую впитывающую ткань нагретым до температуры 100-110° С утюгом. Различные случаи физико-химической чистки описаны в "Справочнике обувщика", Т. 2 [3].

Цель заделки дефектов - исправление мелких дефектов (царапин, осыпания отделочного покрытия или изменения его тона и т. п.).

Так, при заделке дефектов обуви с верхом из лицевых кож можно использовать краску, снятую с кусочков этих же кож. Для этого лицевую поверхность отходов кожи смачивают растворителем, после набухания отделочного покрытия его снимают ножом и переносят в сосуд, разбавляя растворителем до нужной концентрации. При необходимости перед закрашиванием дефектные участки зачищают шлифовальной шкуркой.

Дефекты верха обуви из ворсовых кож (замши, велюра) закрашивают анилиновыми красителями [3]. После подсушки сухой ворс укладывают сначала волосяной, а затем плюшевой или войлочной щетками. Когда пятна на обуви невелики и цвет их не очень сильно отличается от основного цвета верха, дефекты припудривают порошком или затирают мелками соответствующего цвета. Верх из черной замши или велюра припудривают сажей.

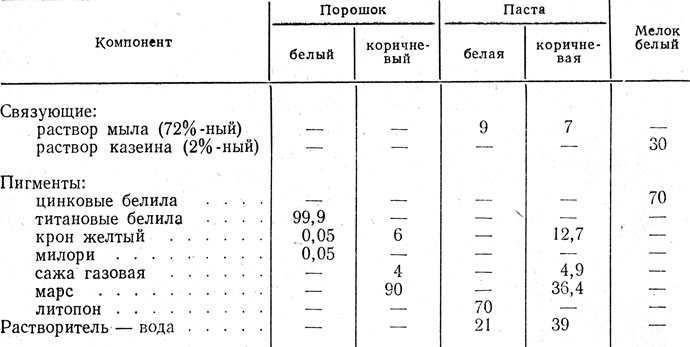

Для заделки дефектов текстильной обуви применяют порошки, пасты и мелки, типичные составы которых показаны в табл. XI.8. Мелки получают замешиванием пигментов соответствующих цветов с казеиновым раствором. Смесь заливают в формочки и высушивают. Форма мелков напоминает мелки для писания на доске, откуда и произошло их название. Порошки изготовляют механическим перетиранием пигментов.

Таблица XI.8. Типичные составы, %, порошков, паст и мелков для заделки дефектов

Порошки и пасты нужно наносить так, чтобы не закрывать рисунка ткани.

Мелкие трещины на поверхности лаковой обуви аккуратно заделывают нитролаком или отделочным воском. Поверх отделочного воска наносят также спиртовую шеллачную бесцветную аппретуру.

Поверхностные мелкие дефекты обуви из искусственных кож типа корфама с пенополиуретановым покрытием заделывают нитрокрасками [17].

Цель утюжки верха обуви - разглаживание морщин, складок, мятых мест специальными утюжками, нагретыми до температуры 100° С. Верх цветной обуви разглаживают через тонкую ткань или обдуванием теплым воздухом. Проглаживание должно происходить быстро, без задержки на одном месте, так как отделочное покрытие может расплавиться и сползти.

Аппретирование верха обуви производится аппретурами и имеет целью придать повышенный блеск готовой обуви. Это заключительная технологическая операция всего цикла производства обуви и от нее во многом зависит внешний вид обуви.

При аппретировании следует учитывать свойства основного отделочного покрытия кожи. Так, верх обуви из кож с казеиновым покрытием следует отделывать водными казеиновыми и шеллачными аппретурами. Спиртовые аппретуры "проваливаются" сквозь пленку казеинового покрытия и не дают на поверхности блестящей отделочной пленки. Пленка шелушится и дает трещины.

Верх обуви из кож с нитроцеллюлозным и нитроакриловым покрытиями отделывается водными и спиртовыми шеллачными, спиртовыми поливинилацетатными и поливинилбутиральными аппретурами.

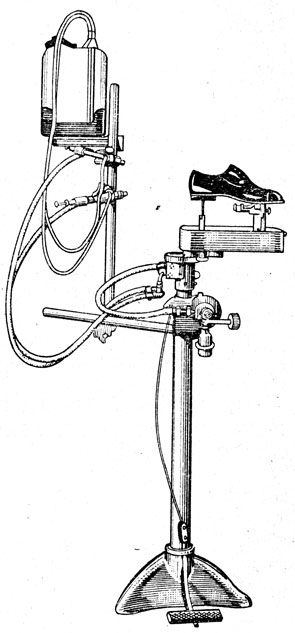

Аппретуру на гладкую и чистую поверхность кожи наносят вручную текстильными тампонами или губкой (морской или резиновой), а также распылением. Наиболее рационально и производительно наносить аппретуры распылением специальными автоматами (рис. XI.5). Обувь устанавливают на вращающийся столик, а несколько пульверизаторов аппретируют верх (на рис. XI.5 видны два пульверизатора). Аппретура наносится на обувь тонким равномерным слоем под давлением 0,3-0,4 МПа (3-4 кгс/см2). Избыточное давление приводит к образованию слишком малых капель в виде тумана. В зависимости от вязкости аппретуры при-меняют пульверизаторы с соплами разных диаметров. Чтобы избежать попадания аппретуры на подкладку, внутрь обуви подается сжатый воздух. Аппретуру сушат инфракрасными излучателями в течение 1-2 мин.

Рис. XI.5. Общий вид автомата 798 фирмы 'Протос' для аппретирования верха обуви

Интересен метод аппретирования верха обуви в электростатическом поле с одновременной сушкой аппретуры.

Для повышения водостойкости кож верха обуви производится поверхностная пропитка их растворами силиконов - кремнийорганических полимеров, обладающих абсолютной водостойкостью. Растворы силиконов наносят пульверизатором в небольших количествах с таким расчетом, чтобы заметно не ухудшились гигиенические свойства материала верха обуви.

В заключение обувь протирают, клеймят и упаковывают в коробки.

§ 4. Технология отделки кожгалантерейных изделий

Отделка кожгалантерейных изделий включает в себя операции по их чистке, заделке дефектов, окраске и аппретированию [4].

Отделочные составы и методы обработки кожгалантерейных изделий во многом аналогичны тем, которые применяются при отделке обуви. Но в отдельных случаях встречается и специфическая отделка. Это в первую очередь относится к отделке перчаток.

Для придания красивой формы и внешнего вида перчатки подвергают правке (утюжке), выправке и глянцеванию.

Правка (утюжка) перчаток производится на машинах карусельного типа с несколькими формами. Температура форм 90- 100° С. Перед правкой перчатки увлажняют, заворачивая их в мокрую мешковину на 10 мин. После этого перчатки надевают на горячие формы, на которых они разглаживаются, вытягиваются по длине, расправляются швы и складки. Продолжительность правки - 30-40 с. Сначала производится правка большого пальца, затем всей перчатки.

Выправка осуществляется на мраморных плитах проглаживанием перчаток круглым коническим металлическим валиком. После выправки перчатки раскладывают между листами картона и прессуют в течение 10-15 мин.

Глянцевание перчаток для придания блеска производят на вращающихся барабанах, обтянутых плюшем или бархатом.

Отделка футлярно-сумочных изделий и ремней складывается из чистки, протирки фурнитуры, мелких доделок и закрашивания дефектов, окраски, аппретирования. В зависимости от конструкции кожгалантерейного изделия отдельные операции из перечисленных могут отсутствовать.

Чистка может осуществляться как вручную протиранием ветошью или щетками, так и на машинах с вращающимися барабанами, обтянутыми плюшем или фетром.

Затем исправляют мелкие недоделки (обрезают концы ниток), закрашивают царапины и проколы и т. п.

Окрашивают и аппретируют отдельные детали изделий и такие изделия, как чемоданы и тубусы для фотоаппаратов. Окраску и аппретирование производят методом пульверизации в закрытых шприц-камерах с вытяжкой. Применяются нитрокраски и нитролаки, а также нитрошеллачные краски.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"