Глава XII. Общие положения

Заданием для проектирования технологического процесса производства изделий из кожи является чертеж или его образец.

Проектирование технологического процесса производства обуви осуществляется в три стадии:

1) сбор и изучение исходных документов (материалов);

2) разработка технологической схемы и технологического процесса обработки деталей и сборки их в изделие;

3) составление методики производства (технологических и инструкционных карт).

§ 1. Сбор и изучение исходных материалов

Проектирование технологического процесса производства изделий начинается с подбора и изучения ГОСТ на изделие, чертежей изделия, заготовки, деталей верха и низа; ГОСТ на колодки; ГОСТ, ТУ и ВТУ на материалы, намечаемые к использованию в данном изделии; типовых методик обработки деталей и сборки аналогичного изделия [1].

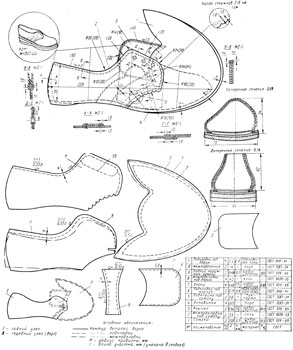

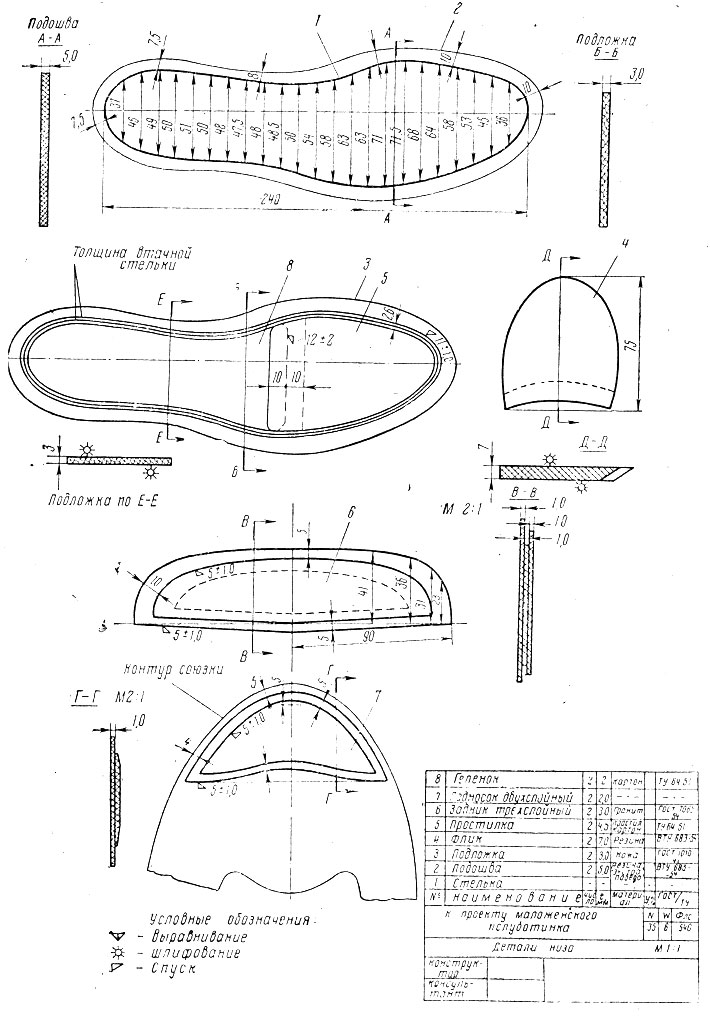

Изучение материалов совмещают с тщательной проверкой полноты и правильности выполнения чертежей обуви, заготовки, деталей верха и низа. Проверяют наличие на чертежах необходимых размеров и разрезов с условным обозначением материалов (рис. XII.1 и XII.2), способов обработки и соединения деталей.

Рис. XII.2. Чертеж деталей низа

Чертеж обуви, заготовки, деталей верха и низа должен сопровождаться объяснительной запиской. В записке содержится обоснование выбора конструкции заготовки и деталей низа, материалов верха и низа и расход их на пару, подклейки деталей верха, способов обработки деталей верха и низа и сборки их в заготовку, методов формования заготовки и крепления низа, оценка материало- и трудоемкости изделия с подсчетом затрат машинного времени по основным операциям обработки деталей верха.

При проверке и анализе чертежей рекомендуется решить: представляет ли рассматриваемая конструкция типичную конструкцию, для производства которой применима типовая методика;

представляет ли освоение рассматриваемой конструкции технологические трудности и имеются ли возможности ее упрощения без ущерба для внешнего вида и использования изделия в носке;

возможно и целесообразно ли заменить ту или иную деталь готовой и полностью отделанной и возможно ли заменить выбранный материал детали.

Нужно проследить за тем, чтобы детали изделия на всех чертежах и схемах имели один и тот же номер. Все размеры и условные обозначения должны быть проставлены по краям деталей. Все условные обозначения видов обработки поверхностей деталей должны быть четко проставлены. Разрезы краев деталей и мест их соединения дают в масштабе 2 : 1 на свободных местах чертежа.

Недостаточно подробно разработанные или не тщательно проверенные чертежи могут явиться причиной серьезных ошибок при проектировании технологического процесса, ведущих к браку в производстве. Необходимые изменения, уточнения и дополнения, выявленные при проверке, вносят в соответствующие чертежи по согласованию с конструктором.

При наличии образца делают подробное описание изделия и зарисовку общего вида в натуральную величину. Затем, если непонятна конструкция шва, делают разрез шва образца и зарисовывают разрез.

§ 2. Разработка технологической схемы и технологического процесса

Разработка технологической схемы

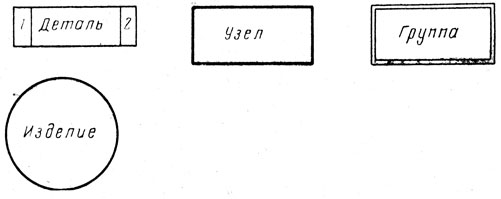

Схема сборки изделия - это наглядное изображение последовательности соединения деталей в узлы, группы и изделие. С левой стороны условного обозначения детали (прямоугольник) указывается номер детали по чертежу изделия, с правой - число деталей на изделие (полупару обуви).

При разработке схемы сборки любого изделия приняты следующие условные обозначения: деталь - малый прямоугольник, узел - большой с толстой обводкой, группа - большой с двойной обводкой, изделие - круг (рис. XII.3).

Рис. XII.3. Условные обозначения детали, узла, группы и изделия

При разработке схемы сборки любого изделия рекомендуется сначала собирать узел, включающий наибольшее число деталей. Это сокращает до минимума возможные потери деталей в процессе производства.

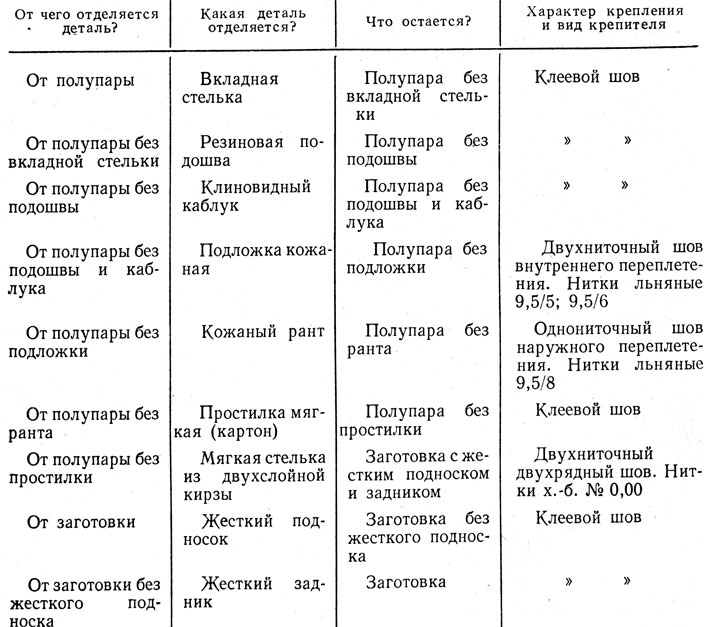

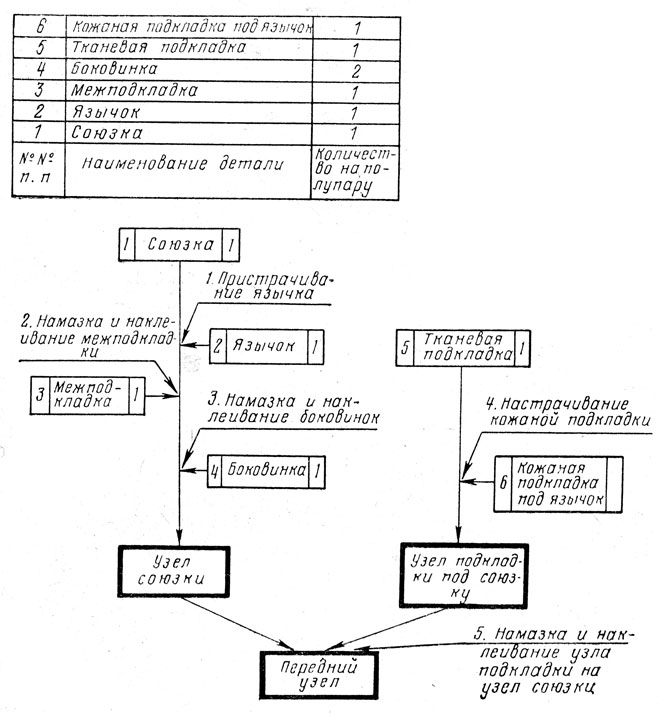

Рассмотрим пример разработки схемы сборки переднего узла заготовки полуботинка с накладными берцами "конверт" (рис. XII.4). Перед разработкой схемы чертеж изделия необходимо мысленно расчленить на группы, узлы и детали и записать порядок расчленения (см. таблицу). При расчленении полупары девичьего полуботинка (см. рис. XII.1, изображение в кружке) следует отделить низ от верха. Но низ обуви (подошва и каблук) может быть прикреплен к верху сквозным швом (гвоздями, винтами и т. п.). Эти крепители скрыты внутри обуви вкладной стелькой, полустелькой или подпяточником, которые, по-видимому, и должны быть отделены в первую очередь. Затем отделяют подошву, каблук, подложку, декоративный кант, простилку и супинатор, далее рант, заготовку и стельку. Также расчленяют заготовку.

Порядок расчленения полупары

Рис. XII.4. Схема сборки и технологического процесса переднего узла полу ботинка 'конверт'

В передний узел заготовки полуботинка "конверт" входят узел союзки с деталями: союзкой, язычком, межподкладкой и боковинками и узел подкладки с деталями: тканевой подкладкой и кожаной подкладкой под язычок. Схема сборки узла союзки строится в последовательности, обратной ее расчленению: от союзки, как базисной детали, проводится вниз прямая линия, к которой последовательно присоединяются детали (рис. XII.4). Затем строится схема сборки узла подкладки под союзку, после чего узел подкладки соединяют с узлом союзки, которые образуют передний узел.

После составления схемы сборки узла или изделия необходимо по спецификации чертежа проверить, все ли детали включены в схему сборки узла или изделия.

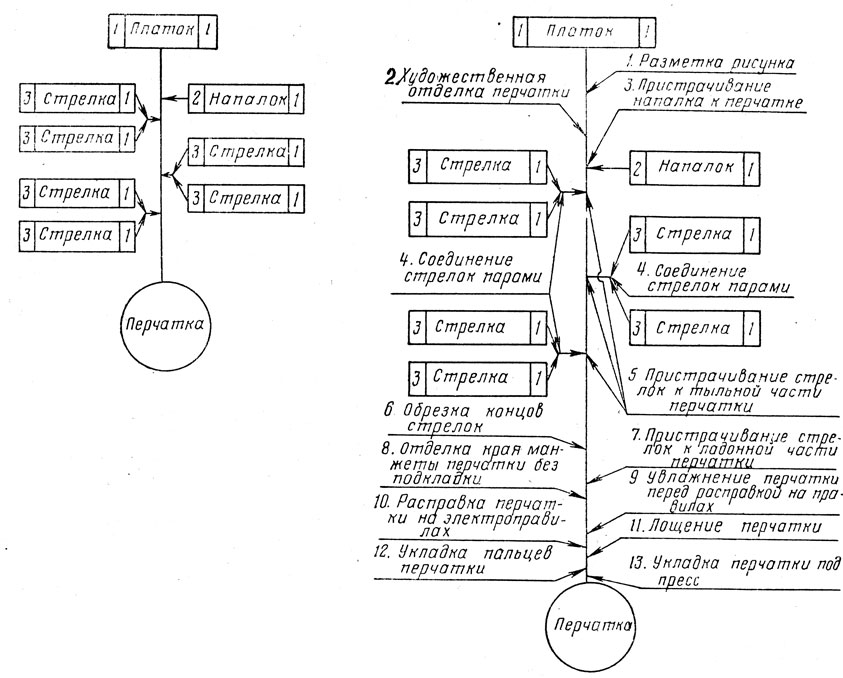

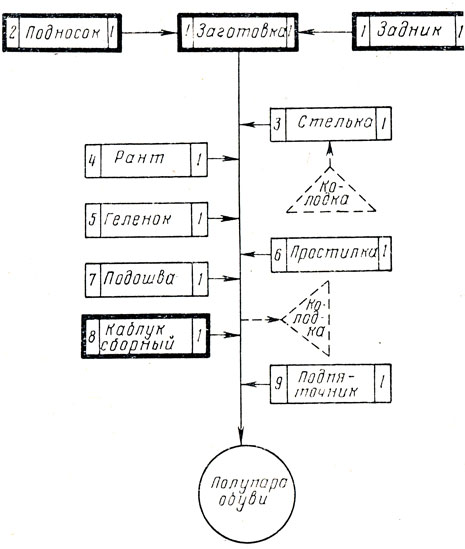

Схема сборки изделия может быть развернутой (рис. XII.5) для простого изделия, состоящего из небольшого числа деталей (например, для кожаной перчатки без подкладки, состоящей из восьми деталей) и укрупненной (рис XII.6) для сложного изделия, состоящего из большого числа деталей, узлов и групп (например, обувь рантового метода крепления, в которую входит заготовка, как группа, включающая несколько узлов, объединяющих большое число деталей, и следующие узлы - задник трехслойный, подносок двухслойный, каблук, состоящий из ряда деталей, стелька и подошва).

Рис. XII.5. Развернутая схема сборки простого изделия - перчатки без подкладки (слева) и схема более сложного процесса - сборки перчатки с прокладкой (справа)

Рис. XII.6. Укрупненная схема сборки полупары обуви

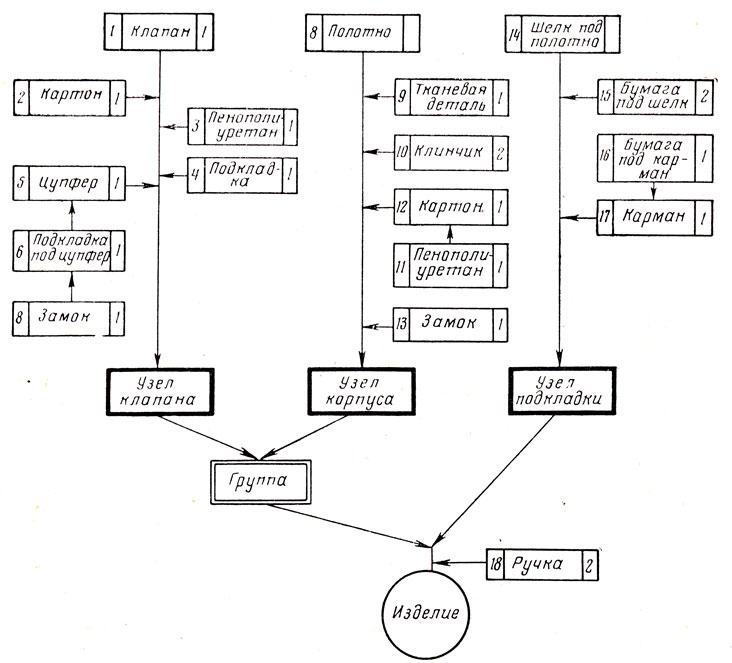

На рис. XII.7 дана схема сборки женской сумки, состоящей из 18 деталей.

Рис. XII.7. Схема технологического процесса сборки простого изделия - женской сумки

Разработка технологического процесса

Каждая деталь до сборки ее в узел, группу и изделие проходит технологический процесс обработки. Производство сложного изделия требует разработки и оформления самостоятельных схем сборки и технологических процессов для каждого узла и группы. Это диктуется и тем, что узлы, группы и детали изделия могут изготовляться в разных цехах фабрики (например, заготовка - в заготовочном цехе, а детали низа - в вырубочном).

После разработки схемы сборки строится технологический процесс сборки изделия. Построение заключается в том, что в схему сборки изделия около условного обозначения каждой детали или узла вписывают наименования операций присоединения, а также всех вспомогательных операций, без которых нельзя собрать изделие и улучшить его качество (см. рис. XII.4 и XII.5).

Технологические операции делятся на конструктивные и вспомогательные.

Конструктивные операции связаны с присоединением деталей, узлов групп: например, операции "Пристрачивание союзки", "Наклеивание межподкладки".

Вспомогательные операции облегчают выполнение последующих технологических операций, а также операций, улучшающих внешний вид изделия: например, операции "Декоративная строчка заготовки", "Горячее полирование уреза подошв" и др.

При установлении последовательности операций обработки деталей и сборки их в узлы, группы, изделие необходимо руководствоваться следующими технологическими и организационными соображениями:

предшествующие операции не должны затруднять выполнение последующих операций;

после выполнения каждой операции число неприкрепленных деталей должно максимально сокращаться (особенно при работе на конвейере).

Можно разработать несколько вариантов технологического процесса сборки любого изделия. Вариант процесса выбирают, сопоставляя техноэкономические показатели (трудоемкость и себестоимость выполнения операций), характеризующие его эффективность и рентабельность.

При разработке схем сборки и технологического процесса может быть:

1) технологический процесс разрабатывается для изделия вновь проектируемого предприятия или цеха;

2) технологический процесс разрабатывается для изделия действующего предприятия.

В первом случае выбирают наиболее эффективные способы обработки деталей и сборки их в узлы, группы и изделие на основе последних достижений технологии производства данного изделия, наиболее совершенного оборудования и новых вспомогательных материалов. Во втором случае необходимо учитывать технологию производства и оборудование данного предприятия, новую технологию производства данного изделия и имеющееся оборудование.

Выбранную схему технологического процесса проверяют в про-изводственных условиях при изготовлении опытных пар обуви с выявлением всех отклонений и дополнений. Отклонения и дополнения вносят в разработанный ранее технологический процесс, который после вторичной проверки утверждается.

§ 3. Разработка методики производства (технологических и инструкционных карт)

Технологический процесс - это не только перечень технологических операций обработки деталей и сборки их в изделие, обработки и отделки изделия, но и методика производства изделия, представляемая в виде технологических карт.

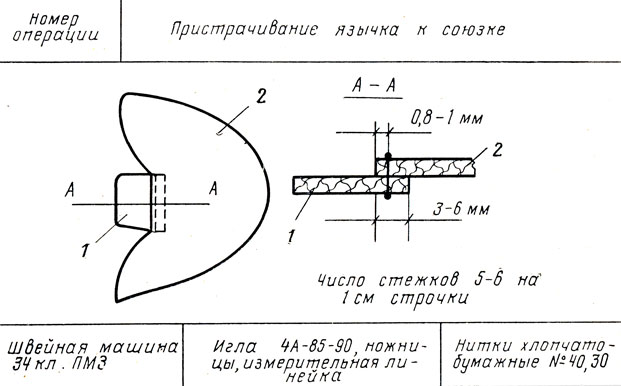

Технологическая карта - детальная расшифровка каждой операции, в которой дается (рис. XII.8) порядковый номер и наименование операции, применяемое оборудование и инструмент, вспомогательные материалы, рисунок или разрез обрабатываемого участка изделия с указанием технологических нормативов выполнения операции (расстояний строчки от края или между строчками, числа стежков на 1 см строчки, режима операции - времени, давления, температуры и т. п.).

Рис. XII.8. Технологическая карта для операции пристрачивания язычка 1 к союзке 2

Поэтому схема технологического процесса и методики являются основными документами для организации производства, расчета числа рабочих, выбора оборудования и разработки рациональной организации рабочих мест, компоновки их в цехе, оснащения рабочих мест соответствующими вспомогательными материалами, инструментом и приспособлениями, для контроля правильности выполнения технологических операций.

Инструкционные карты разрабатывают на основе технологических карт и вывешивают на рабочих местах. Карты служат для инструктажа рабочего, а также для контроля правильности выполнения рабочим технологических нормативов операции. Указания карты учитываются при хронометраже норм выработки на операции.

В инструкционной карте даются схема организации рабочего места; рисунок или разрез обрабатываемого участка изделия с указанием технологических нормативов; требования, предъявляемые к предыдущей операции; дефекты, возможные при выполнении данной операции и причины их возникновения; меры предупреждения и устранения дефектов; перечень вспомогательных материалов и нормы расхода их на 100 пар; расценка выполнения данной операции за 100 пар.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"