Глава XIII. Проектирование схем технологического процесса производства обуви

Технологические процессы производства обуви различных типов [1] расчленяют на шесть характерных групп: раскрой материалов; обработку деталей низа;

обработку деталей верха и сборку их в заготовку; формование заготовки на колодке;

подготовку следа отформованной заготовки и прикрепление низа; механическую обработку низа (включая прикрепление каблука) и физико-химическую отделку обуви.

Выделить операции прикрепления каблука в самостоятельную группу нельзя, так как в большинстве конструкций обуви они выполняются вместе с операциями механической обработки подошвы, а в отдельных конструкциях обуви (например, в обуви на высоком и среднем каблуках) одновременно с операциями формования заготовки на колодке и прикрепления подошвы.

Технологический процесс производства обуви целесообразно проектировать отдельно для каждой группы операций, тем более что каждая группа операций может быть выполнена в разных Цехах по нескольким технологическим вариантам с применением Разного оборудования.

Например, детали низа обрабатывают в вырубочном цехе, заготовки собирают в специализированных цехах.

В то же время для одних и тех же методов крепления низа заготовки на колодке можно формовать обтяжно-затяжным, беззатяжным и другими способами. Низ можно прикреплять к отформованной разными способами заготовке швами различных конструкций, требующих соответствующей подготовки следа заготовки. Некоторые способы формования заготовки объединяют с процессом прикрепления подошвы - сандальным, доппельным.

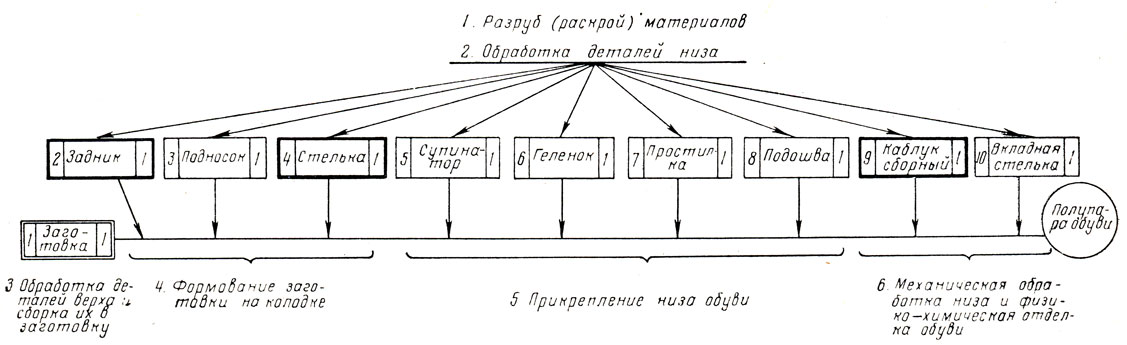

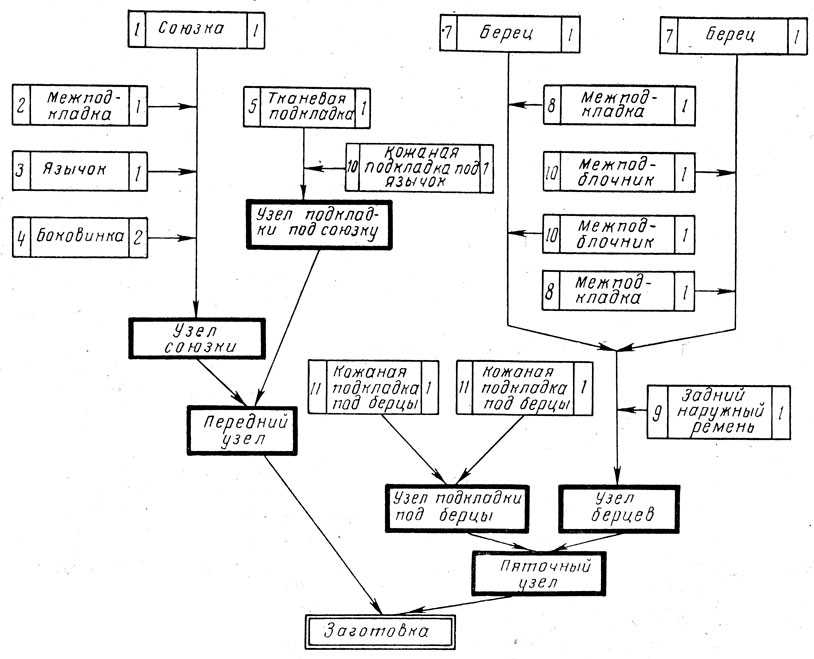

Механическая обработка кожаного и резинового низа, как и физико-химическая отделка обуви с кожаным и тканевым верхом при одних и тех же способах формования заготовки на колодке и прикрепления низа, требует совершенно различных технологических процессов, оборудования, инструментов и вспомогательных материалов. Следовательно, схема сборки и технологический процесс должны разрабатываться для каждой группы операций, тогда общая схема сборки и технологический процесс изготовления обуви сведутся к компоновке (рис. XIII.1) ее из отдельных схем и процессов в соответствии с характеристикой обуви по чертежу.

Рис. XIII.1. Схема сборки обуви

Раскрой материалов не требует построения специальных схем, так как он выполняется по одной технологической схеме.

§ 1. Обработка деталей низа

Характер обработки деталей низа зависит от конструкции, назначения и материала детали и метода крепления подошвы. Несмотря на разнообразие методов обработки деталей низа, все же можно выделить общие операции: маркирование (клеймение размера и полноты), выравнивание по толщине, шлифование с лицевой и бахтармяной стороны и др.

Из-за простоты конструкции деталей низа и постоянства применяемых для них материалов (кожа, резина) технологический процесс обработки большинства деталей (плоской стельки, резиновой подошвы для клеевого метода крепления и т. д.) стабилен, поэтому новый технологический процесс обработки потребуется разрабатывать только при появлении деталей низа новых конструкций или при сборке их в узлы, или при обработке и отделке (подошв) на автоматах или автоматических линиях. Для остальных деталей следует пользоваться типовыми методиками [1]. Большую роль должна сыграть типизация технологических процессов.

Почти все детали низа, за исключением рантовой стельки и каблука кожаного наборного, состоят максимум из двух - трех деталей (подошва + обводка, задник из трех слоев обувной нитроискожи - Т и т. п.). Часть деталей (резиновые подошвы и каблуки) поступают на обувную фабрику в готовом виде.

Для упрощения и сокращения технологического цикла сборки обуви целесообразно детали низа подавать в сборочный цех в виде узлов (например, стелька с супинатором и полустелькой, подошва с каблуком и набойкой), полностью обработанных и отделанных.

§ 2. Обработка деталей верха и сборка их в заготовку

В настоящее время технологический процесс подготовки деталей верха к сборке в заготовку, как и деталей низа, стабилен и незначительно зависит от вида и конструкции заготовки.

Число же операций обработки зависит от конструкции обуви, для которой предназначена заготовка, от материалов деталей верха и степени разделения труда. Например, видимые края деталей верха для заготовки массовой обуви обрабатывают взагибку, в обжиг и т. д. Детали могут иметь перфорацию, декоративную строчку, тогда как детали заготовки рабочей обуви из юфти никаких украшений не имеют.

При разработке технологического процесса подготовки деталей верха к сборке в заготовку следует пользоваться типовыми методиками [1].

Операции подготовки деталей верха к сборке в заготовку обычно выполняют на заготовочных потоках сборочного цеха, поэтому схемы (согласно чертежу обуви) технологических процессов подготовки деталей следует объединять в общую схему технологического процесса сборки заготовки.

Сборка заключается в скреплении деталей в основном ниточным швом (возможно и клеевым) и в получении заготовки замкнутого контура.

Несмотря на значительные различия конструкций заготовок даже одного вида и разнообразие способов их сборки, в построении технологического процесса сборки заготовок типичных конструкций все же имеются общие черты. Замкнутый контур любой заготовки можно получить, применяя один из трех вариантов.

Первый вариант - сострачивание задних краев верха и подкладки. По этому варианту сначала соединяют все детали верха, за исключением задних краев их. Также собирают и подкладку. Затем верх и подкладку соединяют по верхнему канту и только после этого получают замкнутый контур заготовки, сострачивая задние края берцев. Применяется обычно при сборке заготовок тапочек, туфель с круговой союзкой с подкладкой или без нее, сапог с кирзовыми или кожаными голенищами.

Второй вариант - сострачивание переднего и пяточного узлов с присоединением подкладки. Отдельно собранные пяточный узел и узел подкладки соединяют по верхнему канту, затем присоединяют передний узел, получая замкнутый контур заготовки. Второй вариант используется при сборке заготовок с накладными берцами и накладной союзкой.

Третий вариант - получение замкнутого контура верха и замкнутого контура подкладки с последующим соединением верха и подкладки по канту. При этом задние края деталей подкладки можно стачивать или склеивать. Если задние края подкладки не стачивают, их накладывают друг на друга и склеивают клеем НК или СК. Такой метод соединения обеспечивает подвижность подкладки при формовании заготовки на колодке, ликвидирующую образование морщин и складок. Вариант применяется при сборке заготовок полуботинок и туфель с круговой союзкой.

Тот или иной вариант сборки заготовки одного вида и конструкции диктует разный порядок технологических операций и применение швейных машин различных классов. При использовании машин с плоской платформой необходимо выбирать такой вариант сборки заготовки, при котором максимум операций выполняется до образования замкнутого контура, так как при этом исключаются операции, требующие неоправданного изгибания деталей.

Расчленять заготовку или чертеж заготовки на узлы и детали можно по одному из трех описанных вариантов, но идя в обратном порядке. Для выбора варианта расчленения, а следовательно, и для разработки варианта схемы и технологического процесса сборки необходимо подробно изучить конструкцию заготовки по чертежу.

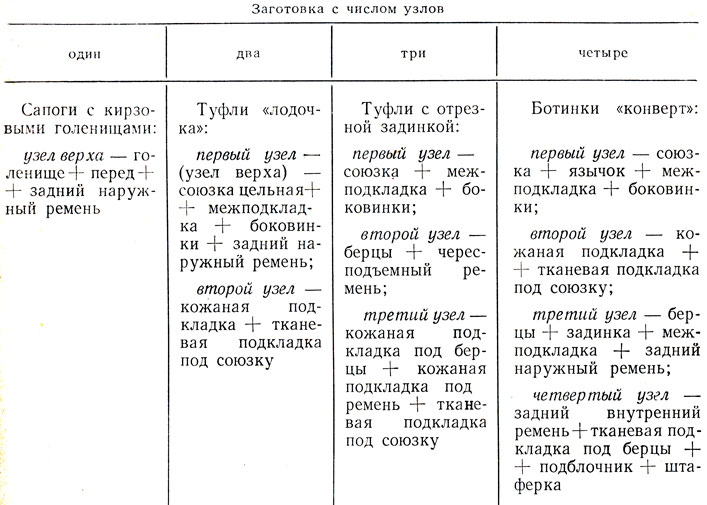

Любую заготовку можно расчленить на характерные узлы. Например, заготовку туфель "лодочка" можно расчленить на два узла - верх и подкладку; заготовку ботинка с накладной союзкой - на четыре узла - язычок с подкладкой, передний узел (союзка, носок, боковинки и межподкладка), пяточный узел (берцы, задинки, задний наружный ремень и т. д.) и узел подкладки (тканевая подкладка, подблочники, штаферка, задний внутренний ремень). Поэтому заготовки разных видов и конструкций можно классифицировать по числу узлов (табл. XIII.1).

Таблица XIII.1. Классификация заготовки по числу узлов

При изучении чертежей заготовки и деталей верха как исходного документа для разработки технологического процесса обработки деталей верха и сборки их в заготовку устанавливают:

а) конструкцию заготовки, т. е. порядок расчленения ее на узлы и детали;

б) вид, цвет и толщину материалов всех деталей заготовки. Это позволяет выбрать оборудование, инструмент и вспомогательные материалы для выполнения всех технологических операций;

в) способы обработки видимых краев деталей (обжиг, загибка и др.) и соединения их в узлы и заготовку (шов тугой тачной, настрочной, зигзаг и т. д.);

г) наличие и расположение декоративной строчки.

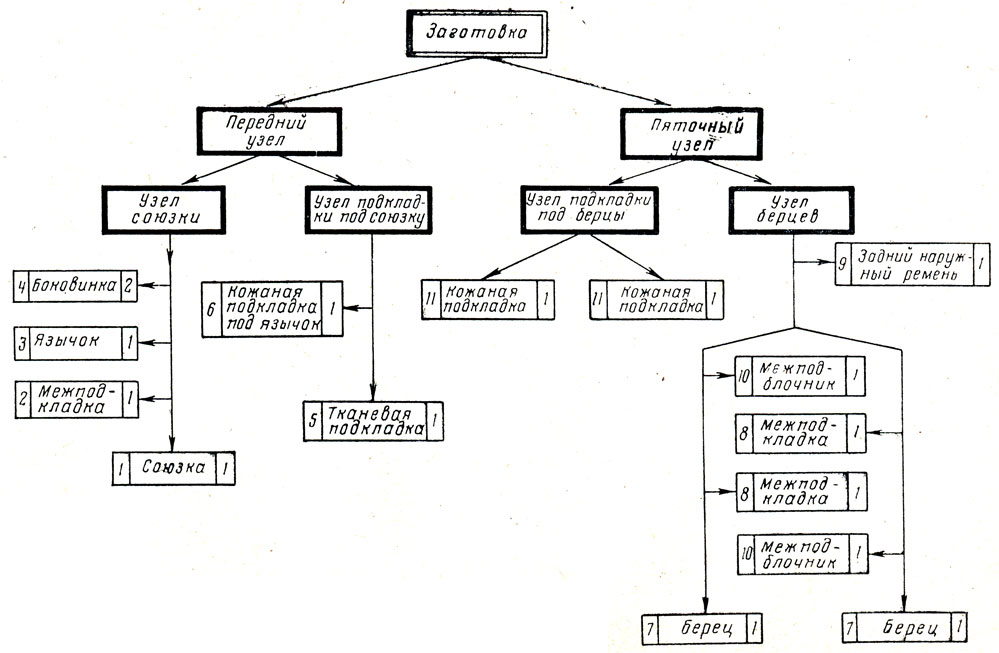

Вначале рекомендуется расчленить заготовку по чертежу. Например, заготовку полуботинка "конверт" (см. рис. ХIII. 1) можно расчленить (рис. XIII.2) на передний и пяточный узлы. Порядок расчленения сопровождают подробной записью (табл. XIII.2).

Рис. ХIII. 2. Схема расчленения заготовки полуботинка 'конверт'

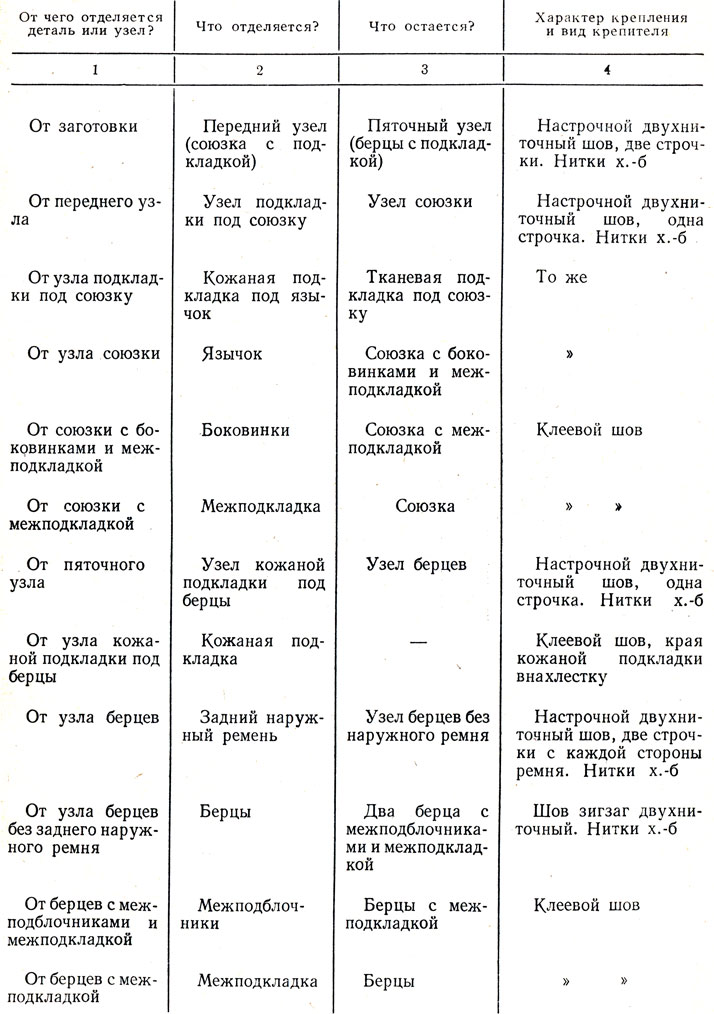

Таблица XIII.2. Порядок расчленения заготовки на узлы и детали

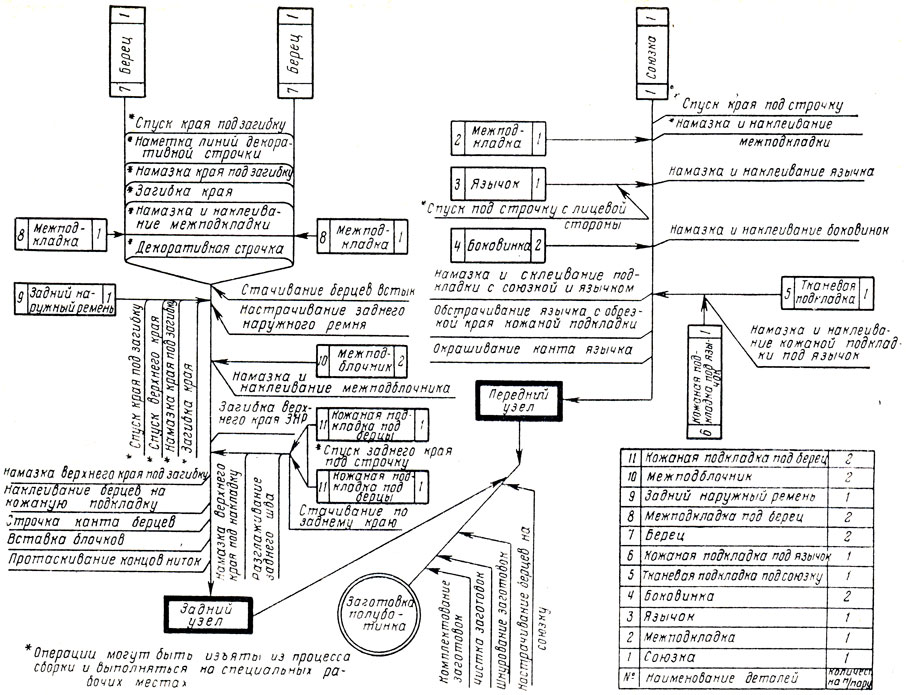

Пользуясь этой записью, идя в обратном направлении, составляют схему (рис. XIII.3) и технологический процесс (рис. XIII.4) сборки деталей в заготовку.

Рис. XIII.4. Схема технологического процесса сборки заготовки полуботинка 'конверт'

§ 3. Формование заготовки на колодке

Известно, что существует три способа формования заготовки на колодке - внешний, внутренний и комбинированный [2].

Каждый из способов формования требует различных колодок, заготовок различных конструкций с разными по времени этапами увлажнения или размягчения и вставки задника и подноска. Технологические процессы формования заготовок также различны.

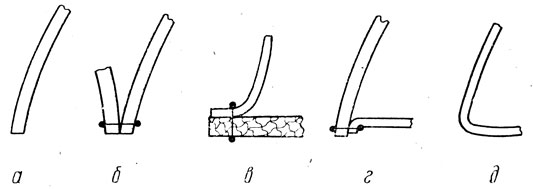

На выбор способа формования заготовки на колодке и оборудования для его выполнения влияет состояние затяжной кромки.

Перед разработкой процесса необходимо выявить факторы, влияющие на формование заготовки на колодке:

форму заготовки (плоская, полуплоская, объемная) и характер предварительного закрепления затяжной кромки (рис. XIII.5);

Рис. XIII.5. Схемы предварительного закрепления затяжной кромки: а - свободное; б - с пристроченным рантом; в - с пристроченной подложкой; г - с пристроченной мягкой стелькой; д - подогнутая внутрь

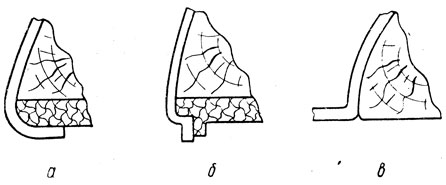

конструкцию, материал стельки и расположение затяжной кромки заготовки по отношению к стельке (рис. XIII.6);

Рис. XIII.6. Схемы расположения затяжной кромки: а - под стелькой; б - перпендикулярно следу колодки; в - наружу

материал верха заготовки, так как он влияет на выбор способа и режима увлажнения ее перед формованием на колодке, на выбор оборудования, а также на режим сушки отформованной заготовки;

материалы жесткого задника и подноска, так как они влияют на выбор способа и режимов увлажнения и размягчения их перед вставкой в заготовку, на выбор вспомогательных материалов и на режим сушки отформованной заготовки.

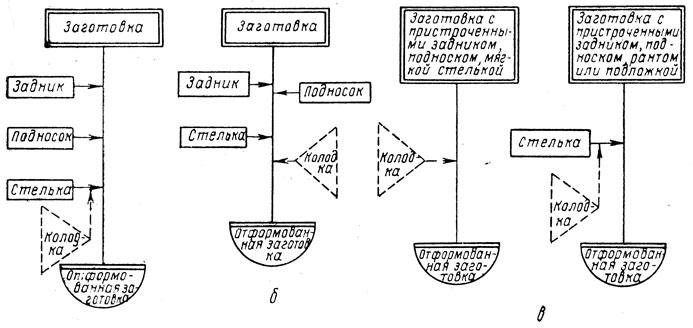

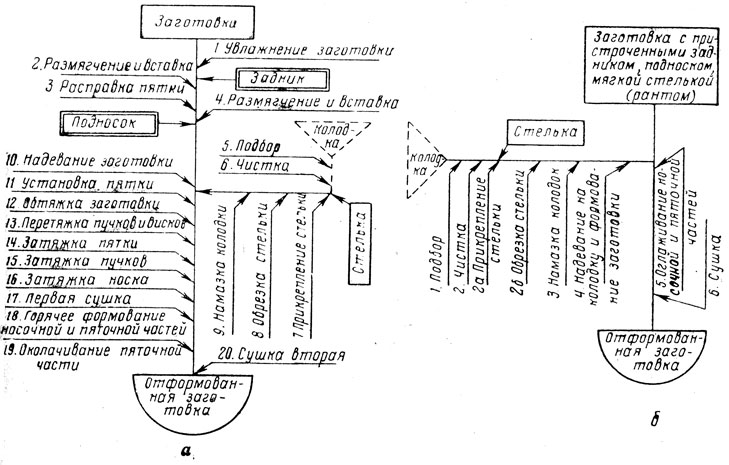

Последовательное соединение всех деталей при обтяжно-затяжном методе и двух способах формования заготовки на колодке может быть представлено схемами (рис. XIII.7), по которым строятся технологические процессы (рис. XIII.8). Из рис. XIII.8 видно, что способы формования заготовки на колодке резко отличаются друг от друга числом операций: обтяжно-затяжный - 20; внешний - 14; внутренний - 12.

Рис. XIII.7. Схемы соединения деталей при формовании заготовки: а - обтяжно-затяжным методом; б - внутренним способом; в - внешним способом

Рис. XIII.8. Схемы технологических процессов формования заготовки: а - обтяжно-затяжным методом; б - внутренним и внешним способами (операции 2а и 2б при внешнем варианте)

Число операций при внутреннем и внешнем способах формования значительно уменьшается в результате переноса размягчения задников и подносков, пришивания ранта и других деталей на заготовочный участок.

§ 4. Подготовка следа обуви к креплению и процесс прикрепления низа

Верх обуви скрепляется с низом швами различных конструкций. Чтобы правильно построить технологический процесс подготовки следа отформованной заготовки к креплению низа, прежде всего необходимо (определить, к какому классу относится рассматриваемый метод крепления низа [3].

В существующей классификации нет признака, четко определяющего метод крепления. В некоторых методах крепления (гвоздевой, клеевой и т. п.) определяющим признаком является вид крепителя, в других - промежуточная деталь, соединяющая верх с низом (рант), в третьих - название фабрики, разработавшей метод крепления (парко, фабрика "Парижская коммуна") и т. п. Поэтому эта классификация не может быть положена в основу проектирования технологического процесса подготовки следа отформованной заготовки к креплению низа.

Новая классификация конструкций швов низа обуви [4] четко и правильно характеризует скрепление низа с верхом. Эта классификация базируется на двух основных признаках, характеризующих конструкцию шва, - на положении затяжной кромки относительно несущих деталей низа, наличии или отсутствии стельки, и на двух подчиненных признаках - материале подошвы и виде крепителя.

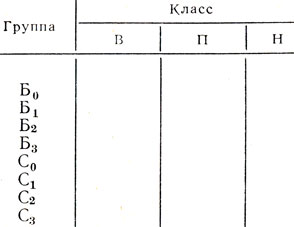

По первому основному признаку швы всех конструкций делятся на классы (табл. XIII.3).

Таблица ХIII. 3. Классификация конструкций швов низа обуви

Класс В характеризуется расположением затяжной кромки внутрь (под след обуви), класс П - расположением затяжной кромки пepпендикулярно следу обуви и класс Н-расположением затяжной кромки наружу (см. рис. XIII,6).

По второму основному признаку швы всех конструкций делятся на подклассы: Б - бесстелечные и С - стелечные.

Подклассы в свою очередь делятся по степени сложности на группы: 0 - шов без усложнений, 1-я (первая степень сложности) - шов с общими малосущественными деталями (накладным рантом, подложкой и др.); 2-я (вторая степень сложности) - шов с общими специфическими деталями (несущим рантом, обводкой и др.); 3-я (третья степень сложности) - шов с общими малосущественными и специфическими деталями. Материалы подошвы обозначаются: К - кожа, Р - резина и т. д.

Согласно предложенной классификации, каждая конструкция шва низа обуви имеет пятизначный шифр. Например, шифр ВСОКК обозначает: В - класс с расположением затяжной кромки внутрь, С - со стелькой, 0 - без усложнений, К - подошва кожаная, К - клеевой метод крепления.

Эта классификация и должна быть положена в основу разработки тех-нологического процесса подготовки следа отформованной заготовки к креплению низа.

Перед разработкой необходимо выявить факторы, влияющие на технологический процесс подготовки следа отформованной заготовки к креплению и на сам процесс крепления низа:

а) класс шва рассматриваемой конструкции;

б) материалы заготовки и низа и в каком виде детали будут подаваться в сборочный цех. Например, кожаная подошва может быть, предварительно отделанной и не отделанной;

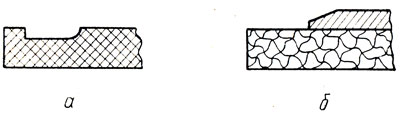

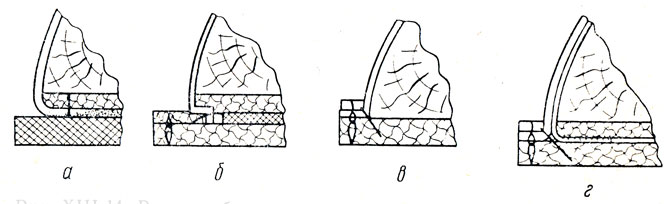

кожаная и резиновая подошвы могут быть отформованы с про- стилкой и теленком или без них (рис. XIII9);

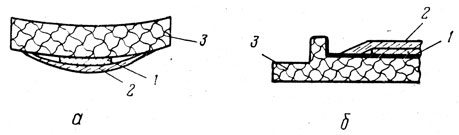

Рис. XIII.9. Разрезы подошв: а - резиновой формованной с простилкой; б - кожаной с простилкой

стелька, геленок или супинатор и полустелька (рис. XIII. 10) могут быть скреплены и отформованы или могут быть поданы раздельно. Процесс подготовки следа отформованной заготовки к креплению упрощается, если детали низа собраны. Материал верха указывает на необходимость специальной подготовки затяжной кромки к креплению низа (взъерошивание или снятие аппрета);

Рис. XIII. 10. Разрезы стельки с супинатором для глухой затяжки (а) и стельки с полустелькой для рантовой затяжки (б): 1 - супинатор; 2 - полустелька; 3 - стелька

в) необходимое оборудование (имеющееся на предприятии или вновь приобретаемое): оборудование, обеспечивающее прикрепление подошвы к заготовке на затяжной колодке, или оборудование, требующее снятия заготовки с временно прикрепленной подошвой с колодки, или оборудование, обеспечивающее режим приклеивания применяемого клея (температуру, давление и время).

Конструкции швов с шифром ВБ (с затяжной кромкой, расположенной внутри обуви, без стельки) не требуют подготовки следа потому, что в данном случае верх скрепляется непосредственно с низом ниточной строчкой (выворотный метод). Этот метод встречается довольно редко.

Наиболее распространенными до последнего времени были конструкции швов класса В со стелькой, соединяемой с подошвой внутренним швом: деревянно-шпилечный метод - в шифре последняя буква Ш, гвоздевой Г, ниточный Н, винтовой В. Сюда же относится клеевой К, а также горячая вулканизация ГВ и литьевой Л.

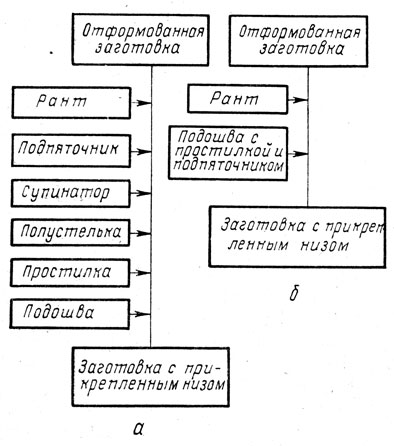

Для конструкций швов ВС обязательны следующие операции: выем скобок или тексов, временно прикрепляющих стельку к колодке, и выравнивание следа; прикрепление геленка или супинатора и простилки тексом или клеем. Если стелька поступает в цех с уже прикрепленным супинатором, или теленком, и полустелькой (см. рис. XIII.9 и XIII.10), а подошва с простилкой, то операции прикрепления указанных деталей отпадают (рис. XIII.11).

Рис. XIII.11. Схемы соединения деталей низа обуви швами первой группы (шифр ВС): а - с не собранными в узлы деталями; б - с собранными в узлы-деталями

Характерным для методов Ш, Г, В, Н крепления низа является съем обуви с колодки, что и делается после предварительного прикрепления подошвы к отформованной заготовке. Для клеевого метода эта операция отпадает потому, что подошвы прикрепляют на затяжных колодках.

При прикреплении низа клеевым методом, методами горячей вулканизации и литьевым подготовка кожаной затяжной кромки заключается во взъерошивании, а тканевой - в снятии аппрета и нанесении на нее клеевой пленки (клея). При методе ГВ след обуви формуют для создания ребра и, кроме того, иногда к затяжной кромке прикрепляют ленточку из сырой резиновой смеси.

При методах горячей вулканизации и литьевом перед прикреплением низа отформованный верх обуви снимают с затяжных колодок и надевают на металлические колодки прессов.

Устанавливают также, какое оборудование будет применяться для прикрепления подошв. Например, на выбор оборудования при клеевых (включая ГВ и литьевой) методах крепления влияет режим операции клеения.

Вторая группа швов класса П со стелькой включает в основном швы стелечных конструкций. Сюда относится прежде всего рантовый метод. Подготовка следа отформованной заготовки в этих случаях более сложная, чем подготовка следа при конструкциях швов с шифром ВС, и включает операции: удаление затяжной проволоки в носочной части, обрезку излишков затяжной кромки, увлажнение ранта, вшивание ранта, обрезку рантового шва, околачивание ранта с надсеканием его в носочной части, обрезку и прикрепление концов ранта, прикрепление кранца, удаление стелечных скоб, прикрепление геленка и простилки, намазку следа клеем с сушкой клеевой пленки, накладывание подошвы с временным приклеи-ванием ее.

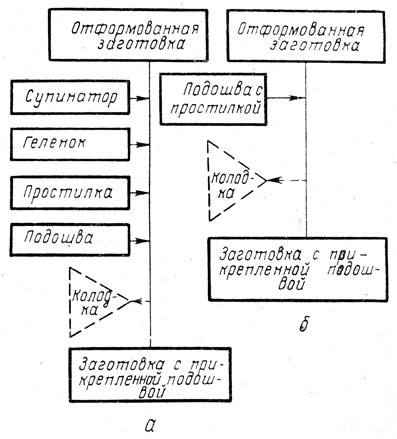

Схема соединения деталей (рис. XIII.12), а следовательно, и технологический процесс подготовки следа к креплению низа отфор-мованной заготовки с промежуточным расположением затяжной кромки значительно упрощается при применении стельки, собранной с супинатором или теленком и полустелькой, и подошвы, собранной с простилкой и подковкой (см. рис. XIII.9 и XIII.10).

Рис. ХIII.12. Схемы соединения деталей низа обуви швами второй группы (шифр ПС): а - с не собранными в узлы деталями; б - с собранными в узлы деталями

При креплении подошвы рантовым методом отформованную заготовку с затяжной колодки не снимают.

К третьей группе относятся конструкции швов с расположением затяжной кромки наружу (шифр Н). Швы делятся на два подкласса -

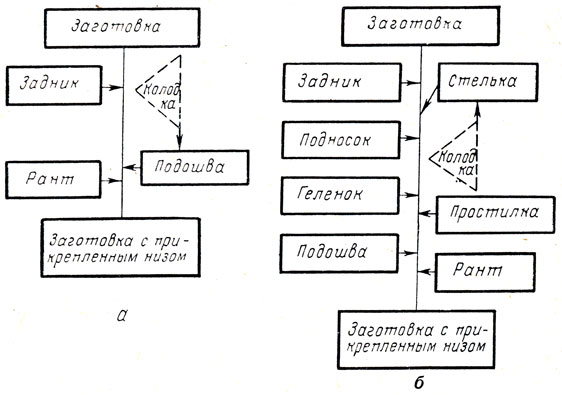

Конструкции швов первой подгруппы, так называемые сандальные, не требуют подготовки следа, так как крепление низа совмещается с формованием заготовки на колодке (рис. XIII.13).

Рис. XIII.13. Схемы соединения деталей низа обуви швами третьей группы (шифр Н): а - бесстелечные (сандальные); б - стелечные (доппельные)

Конструкции швов второй подгруппы называют стелечными. К ним относятся полусандальные конструкции (доппельные), в которых затяжная кромка верха отогнута наружу, а подкладки - внутрь, под стельку (рис. XIII.14).

Рис. XIII.14. Разрезы обуви с конструкциями швов: а - шифр ВС; б - шифр ПС; в - шифр НБ; г - шифр НС, ИБ и НС

Из рис. XIII.11-XIII.13 видно:

1) схемы присоединения деталей, а следовательно, и число операций технологического процесса подготовки следа отформованной заготовки к креплению и самого процесса крепления низа различны по трем классам швов - В, П, Н (см. рис. XIII.14);

2) технологический процесс подготовки следа отформованной заготовки к креплению и процесс крепления низа швами (шифр ВС) требуют 8/11* операций, тогда как швы (шифр ПС)Н9/23, швы (шифр НБ) 11, а швы (шифр НС) 16.

* (В числителе дроби указано число операций при применении стелек, собранных с супинатором и теленком, в знаменателе - число операций при последовательном прикреплении супинатора и теленка.)

§ 5. Механическая обработка низа (включая прикрепление каблука) и физико-химическая отделка обуви

Крепление каблука зависит от высоты и материала его.

Низкий и средний кожаные (отделанные) каблуки крепят изнутри металлическими гвоздями.

Низкий и средний резиновые каблуки приклеивают, а затем прикрепляют тремя гвоздями снаружи. Механическая обработка и физико-химическая отделка таких каблуков сводится к приданию им хорошего внешнего вида. Кожаным неотделанным и резиновым сборным каблукам необходимо придать окончательные размеры и форму путем снятия (фрезерования) излишков материала и хороший внешний вид шлифованием, окрашиванием и полированием.

Средний и высокий деревянные, капроновые, пластмассовые каблуки или каблуки из других материалов, предварительно обтянутые материалом для верха обуви или только окрашенные под цвет материала для верха обуви, но без набойки и поднабойки, крепят для большей прочности и снаружи (металлической втулкой и клеем) и изнутри (гвоздями или шурупами). Крепление снаружи осуществляют на затяжной колодке, а крепление изнутри - либо через отверстие в пяточной части затяжной колодки, либо после снятия обуви с колодки.

Поднабойку крепят после прикрепления каблука снаружи втулкой с последующей его механической обработкой и отделкой.

Полностью отделанный высокий каблук с обтяжкой или без нее, с поднабойкой и набойкой крепят изнутри обуви шурупами и клеем к подошве. Полностью отделанный каблук (с обтяжкой или без нее, с набойкой и поднабойкой) из различных материалов и разной высоты можно предварительно крепить на полностью отделанную не прикрепленную подошву. Отделка такой подошвы и каблука после прикрепления к отформованной заготовке сводится к приданию им хорошего внешнего вида.

Механическая обработка низа (подошвы и каблука) состоит в снятии избыточного материала по торцу деталей для придания окончательной формы и размеров подошве и каблуку в соответствии с формой и контуром следа отформованной заготовки и в подготовке низа шлифованием к физико-химической отделке его [5].

Физико-химическая отделка верха и низа заключается в удалении остатков клея, загрязнений, в окрашивании и полировании низа, промывке верха и подкладки, аппретировании верха, прикреплении украшений (бантов, пряжек и др.).

Механическая обработка низа и физико-химическая отделка обуви почти отпадают при применении монолитных резиновых подошв и низких каблуков и кожаных полностью отделанных подошв с прикрепленным отделанным каблуком (с набойкой) из различных материалов с обтяжкой или без нее, а также при прикреплении низа методами горячей вулканизации и литьевым.

Технологические процессы механической обработки низа (включая и прикрепление каблука) и физико-химической отделки обуви зависят в основном от материала и конструкции подошвы, высоты и материала каблука и степени их предварительной обработки и отделки, материала и цвета верха, назначения обуви и требований ГОСТ. Например, резко отличаются технологические процессы механической обработки и физико-химической отделки женской обуви клеевого метода крепления на кожаной предварительно не отделанной подошве на высоком каблуке и женской обуви метода горячей вулканизации.

Перед разработкой технологического процесса необходимо выявить по исходным данным (см. рис. XIII.1 и XIII.2) факторы, влияющие на этот процесс:

а) материал и конструкцию подошвы, предопределяющие способы и режимы механической обработки и физико-химической отделки низа, выбор оборудования, инструмента и отделочных материалов;

б) степень предварительной обработки и отделки деталей низа (подошвы и каблука);

в) материал и цвет верха заготовки, от которых зависят выбор способа и режима ее отделки и применяемые отделочные материалы и оборудование. Например, заготовки верха обуви из замши, лака и тканей в отличие от заготовки из лицевых кож не требуют подкраски и аппретирования с последующей сушкой, а швы заготовки юфтевого сапога заливают расплавленным воском;

г) требования ГОСТ к внешнему виду обуви, связанные с ее назначением, предопределяющие характер физико-химической отделки обуви. Например, массовую обувь отделывают более тщательно, чем обувь рабочую юфтевую, которая в первую очередь должна быть прочной;

д) материал, конструкцию и высоту каблука, которые дают возможность правильно выбрать метод крепления его и набойки, вид и число крепителей, характер и режимы обработки и отделки, а также тип оборудования.

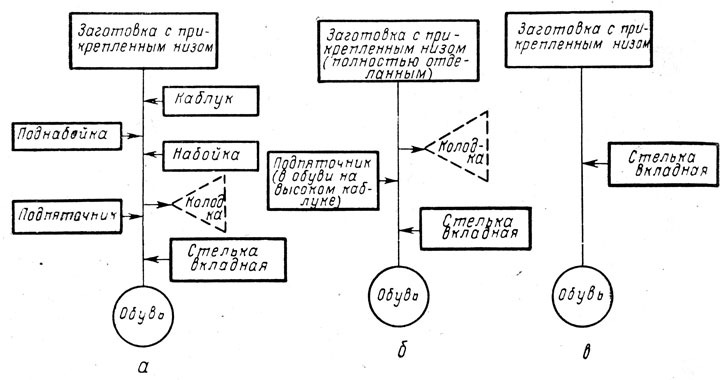

При использовании узлов деталей низа, обработанных и отделанных, число операций обуви резко сокращается (рис. XIII.15).

Рис. XIII.15. Схемы соединения деталей при отделке обуви: а - модельной с не собранными в узлы и не отделанными деталями; б - модельной с собранными в узлы и отделанными деталями; в - рабочей метода горячей вулканизации или литьевого

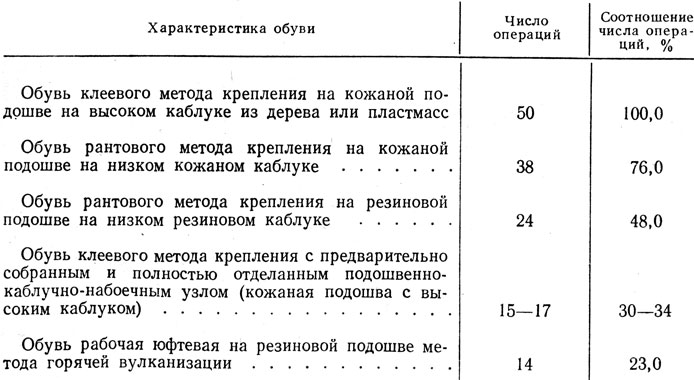

В табл. XIII.4 дано сравнение отделки различной обуви по числу операций.

Таблица XIII.4. Сравнение отделки различной обуви по числу операций

Данные табл. XIII.4 подтверждают целесообразность применения предварительно собранных и полностью отделанных подошвенно-каблучно-набоечных и стелечно-геленочно-простилочных узлов для изготовления обуви.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"