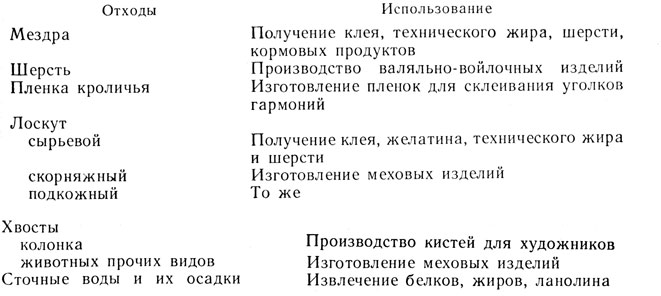

5. Использование отходов мехового и овчинно-шубного производства

Отходы при переработке пушно-мехового сырья и шубной овчины представляют собой ценное сырье, правильное использование которого в значительной степени влияет на снижение себестоимости продукции. Ниже перечислены основные виды отходов и указано их использование.

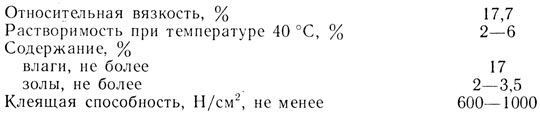

Переработка мездры. При мездрении со шкуры удаляется подкожно-жировой слой, который называется мездрой. Мездру используют главным образом для изготовления мездрового клея. Различают мездровый клей экстра, высшего, I, II и III сортов. Клей может быть получен в плитках, дробленый и в виде чешуек. Мездровый клей не должен иметь гнилостного запаха. Показатели мездрового клея приведены ниже.

В последнее время с появлением синтетических клеев значение мездрового клея несколько снизилось. Однако высшие сорта его по-прежнему широко применяются в качестве связующего вещества при изготовлении абразивных изделий.

Мездра, получаемая на меховых фабриках, помимо подкожной клетчатки содержит некоторое количество шерсти и жира. Поэтому переработка мездры сводится к изготовлению клея и использованию жира и шерсти, причем не допускается смешивание мездры шкурок морского котика и грызунов с мездрой шкурок других видов.

Меховые фабрики не всегда сами перерабатывают мездру, а отсылают ее на другие предприятия. В случае необходимости мездру консервируют, обрабатывая ее известковым раствором или антисептиками (раствором гексафторсиликата натрия). Для этого мездру заливают известковым молоком (плотность 1,07) или же посыпают слой мездры высотой 8-10 см сухой гашеной известью.

Иногда мездру сушат. Для этого ее чаще всего раскладывают слоем 5-7 см на деревянных стеллажах. Во время сушки мездру необходимо переворачивать и следить за тем, чтобы она была просушена полностью, в противном случае возможно загнивание. При такой сушке необходимы значительные площади, поэтому сушку мездры рекомендуется проводить в специальной ленточно-сетчатой сушилке, которая представляет собой барабан из сетки с отверстиями для загрузки и выгрузки. Оптимальными условиями сушки являются: температура воздуха 30-40°С, влажность воздуха 40-45%, скорость движения воздуха 2 м/с, продолжительность процесса 10-12 ч.

Для получения клея мездру подвергают нескольким обработкам. Прежде всего ее измельчают на специальных мездрорезках, промывают в барабане чистой водой и затем подвергают кислотной обработке для разрыхления мездры и облегчения последующей ее варки. Кислотную обработку проводят в чане в течение 12-24 ч в растворе, содержащем 0,5 г/л серной кислоты и 1,5 г/л гидросульфита натрия. Далее следуют промывка чистой водой с целью нейтрализации свободной кислоты и варка мездры.

Варка является основным процессом получения клея. Ее проводят в чанах с ложным дном. Для подогрева имеются змеевики. Мездру заливают водой, нагретой до температуры 70°С, через раствор циркулирует воздух. Варка продолжается 5-6 ч. К окончанию процесса температура раствора поднимается до 75°С. Полученный бульон, имеющий концентрацию 4-5%, сливают в сборник. Оставшуюся мездру варят вторично. Во избежание гниения в раствор добавляют антисептики (кремнефтористый натрий, фенол или сернистый цинк). Варят мездру в течение 5-6 ч, причем к окончанию процесса температура ее повышается до 85°С. Бульон после варки сливают в другой сборник. Далее мездру вновь заливают горячей водой, добавляют антисептики и продолжают варить в течение 4 ч. Температура к окончанию варки достигает 85-95°С.

Бульоны одинаковых фракций соединяют вместе, отделяют от механических примесей путем фильтрования и выпаривают в вакуумных аппаратах до концентрации сухого остатка 25-30%. Концентрированный бульон отбеливают с помощью гидросульфита натрия и разливают в ящики для охлаждения. Через некоторое время содержимое ящиков превращается в студень, который разрезают на плитки и высушивают.

Сушат клей в сушилках при температуре 25-28°С. На некоторых предприятиях клей после отстаивания упаковывают в бочки. Сухой клей обычно упаковывают в мешки.

При фракционном методе варки мездры используется большое количество воды, которую в дальнейшем надо выпаривать.

В настоящее время применяется метод съема концентрированных бульонов путем быстрого выплавления при сравнительно невысоких (60-70°С) температурах в присутствии воды, находящейся в сырье а образовавшейся при подогреве конденсата. При таком методе уменьшается гидролиз коллагена и получается клей высокого качества.

Бульон, содержащий мелкие частицы сырья, пигментированные вещества, жир и другие примеси, подвергают фильтрованию, отбеливанию, консервированию и сепарированию. Отбеливание бульонов производится флокулянтами: сернокислым алюминием, смесью сернокислого алюминия с фосфорной кислотой, метафосфатами и другими веществами. Жир из бульонов удаляют путем отстаивания и постепенного сливания бульона из варочного аппарата, где жир остается на поверхности шлама. Наиболее прогрессивным методом удаления жира является сепарирование, которое может быть осуществлено в сепараторе ОС1-3, применяемом в молочной промышленности.

Очищенный и отбеленный бульон упаривают в вакуумных аппаратах до концентрации сухого остатка 25-30%, консервируют и высушивают. Консервирование обычно проводится сернистой кислотой.

После консервирования упаренный бульон разливают в ящики, где он охлаждается и желатинируется. После образования студня клей вынимают, разрезают на плитки и высушивают. На многих предприятиях процесс желатинизации механизирован: на движущуюся металлическую ленту, охлаждаемую водой, непрерывно подают упаренный бульон. Застывший студень разрезают ножами на одной ленте в продольном направлении на полоски, а на второй прорезиненной ленте - в поперечном направлении на пластинки. Сушат клей в тоннельных сушилках конвективным методом.

Чешуйчатый клей получают в контактных сушильных установках самых разнообразных конструкций. Наиболее простым является осаждение клея на стенках барабана, вращающегося в упаренном растворе, и удаление чешуек или порошка с помощью специального устройства.

Предложен метод варки под давлением до 2·105 Па. Содержание сухого остатка при этом составляет 30-35%.

Для получения клея применяют также метод осаждения глутина и желатозы концентрированным раствором сульфата аммония. Маточный раствор может быть использован несколько раз. При методе осаждения расходуется небольшое количество тепла, однако в клее содержится много сульфата аммония, что затрудняет его применение.

Существует также метод варки отжатой мездры в котле с паровой рубашкой, нагреваемой до температуры 100°С. Из мездры получают в этом случае примерно 6,5% клея. Остаток варят до получения жидкого бульона, из которого клей выделяют методом осаждения.

В процессе варки клея часть жира всплывает на поверхность, а часть остается в шкваре вместе с шерстью. Для извлечения жира шквару разваривают при температуре 95-100°С в растворе серной кислоты (20 г/л) в течение 12 ч. После этого жидкость перекачивают в отстойники, а жир сливают в жироотделитель. Оставшуюся шерсть промывают проточной водой при температуре 50°С, отжимают в гидропрессе, разрыхляют с помощью волчка, промывают в течение 3 ч при температуре 45-50°С в растворе поверхностно-активных веществ, высушивают, разрыхляют и прессуют в кипы.

При отжиме шерсти в гидропрессе жир соединяют с ранее отделенным жиром. Для очистки полученного жира в жироотделитель добавляют горячий раствор серной кислоты (1,5 г/л), а спустя 6 ч - сухой хлорид натрия (5% от массы жира). Эту кислую жидкость сливают, жир промывают водой (70°С) и после отстаивания выливают в бочки.

Переработка шерсти. Шерсть (особенно овечья) является ценным отходом мехового производства. Ее получают на различных стадиях обработки мехового полуфабриката: после мойки и обезжиривания овчины (шерсть брильная и рубка), после колочения и чесания (очес), после стрижки выделанных и крашеных овчин (подстрига), после откатки (шерсть подпилочная и сметка). Кроме того, различают кислотную шерсть, получаемую после варки мездры, и канализационную, которую собирают в отстойниках после отжима, удаления репья и т. д.

Наиболее ценной является шерсть брильная (более 35 мм) и рубка (длинная - 25-34 мм, короткая - до 25 мм), которую собирают непосредственно у брильных и рубильных машин. В соответствии с государственным стандартом шерсть рассортировывают по цвету и классу, сушат, разрыхляют, прессуют и упаковывают в кипы.

Переработка пленок шкурок кролика. К отходам мехового производства относят пленку, которую получают при мездрении вручную шкурок кролика с тонкой кожевой тканью. Переработка пленки сводится к пикелеванию в барабане (серная кислота + хлорид натрия), жированию, пролежке, сушке и разбивке. Пленка в готовом виде должна быть мягкой, обладать хорошей потяжкой. Площадь ее должна быть не менее 2-4 дм2.

Переработка лоскута. Отходы скорняжного производства включают скорняжный и подкожный лоскут, а также отдельные части шкурок (хвосты, лапы, бочки, полулапы). Скорняжный лоскут - это межлекальные выпады при раскрое шкурок, которые нельзя использовать при изготовлении основных изделий. В зависимости от площади и вида пушно-мехового полуфабриката скорняжный лоскут сортируют на четыре группы: лоскут площадью 10-50 см2 от овчины тонкорунной, помесной, обычной и облагороженной; от жеребка, шкур собаки и т. д.; лоскут площадью 10-20 см2 от мерлушки, шкурок кролика, лисицы, морского котика; лоскут площадью 10-15 см2 от шкурок выдры, норки, колонка, нутрии; лоскут площадью 4-10 см от каракуля, каракульчи, смушки и т. д.

Скорняжный лоскут подбирают по цвету, характеру волосяного покрова, блеску и сшивают в пластины, из которых в дальнейшем изготавливают те или иные скорняжные изделия.

К подножному лоскуту относятся все кусочки меха и шубной овчины, площадь и ширина которых меньше указанных для скорняжного лоскута. В связи с тем что подножный лоскут не может быть использован для изготовления каких-либо меховых изделий, его подвергают кислотной обработке для получения шерсти. Для этого лоскут сортируют по цвету, тонине волоса, толщине кожевой ткани и разваривают в серной кислоте при концентрации 25 г/л. Процесс проводят в чанах в течение 4-5 ч при ж. к. = 8 и температуре 80°С. Затем горячий бульон сливают, шерсть промывают в шерстомойной машине: нейтрализуют аммиаком и высушивают. Выход кислотной шерсти составляет 45-50% от массы лоскута.

Получение ланолина. Во время мойки и обезжиривания меховой овчины удаляется большое количество жиропота, который после очистки представляет собой ценный продукт для фармацевтической промышленности, известный под названием ланолин.

Неочищенный ланолин - темно-бурая вязкая масса с неприятным запахом - используется в качестве смазывающего материала. Состав ланолина значительно меняется в зависимости от породы овец и способа его выделения. Главные составные части ланолина - одноатомные вторичные циклические спирты (холестерин и изохолестерин).

В медицине применяют только очищенный ланолин.

Выпускают ланолин двух видов: водный, содержащий примерно 25% воды, и безводный, который имеет температуру плавления 38°С.

Ланолин легко растворяется в бензине, эфире, абсолютном спирте и других растворителях.

К сожалению, промывные воды после мойки и обезжиривания овчины не утилизируются, и ланолин спускается в канализацию. Объясняется это тем, что еще не найден рациональный метод утилизации ланолина.

Вопросы для повторения

1. Какие меховые овчины используют для получения меха на тканевой основе?

2. Что представляет собой овчина на тканевой основе?

3. Каковы основные этапы получения меха на тканевой основе?

4. Какое оборудование применяют для выпуска меха на тканевой основе?

5. С помощью какого материала происходит приклеивание волоса к ткани?

6. Какие красители применяют для крашения меха на тканевой основе?

7. Какие имеются резервы для увеличения сырьевых ресурсов меховой промышленности?

8. Какие отходы получаются при выработке меха и шубной овчины?

9. Как получают мездровый клей?

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"