4.2. Сушка

При изготовлении обуви и кожгалантерейных изделий широко применяется сушка различных красок, аппретур, клеев, а также обувных материалов.

В связи с большим разнообразием процессов сушки и видов высушиваемых материалов различают как цели сушки, так и ее способы. Целью процесса сушки красок, клеев, аппретур является формирование на поверхности деталей изделий тонкой пленки путем испарения жидкой среды. При удалении влаги из самого материала обычно добиваются кроме приведения в равновесие влажности изделия и окружающей среды еще и закрепления приданной обуви формы, релаксации (уменьшения во времени) напряжений внутри деформированных деталей, сокращения перепада влажности по слоям материала для предотвращения его коробления.

Основой процессов сушки является теория тепло- и массообмена, разработанная Ю. Л. Кавказовым, А. В. Лыковым, Ю. А. Михайловым, П. А. Ребиндером, В. М. Чесуновым и другими исследователями. Ими изучены явления подвода тепла и удаления влаги из обуви, имеющей многослойные детали, с учетом структуры материалов, рекомендованы конструкции сушилок, предложена оптимизация процесса с минимальными затратами времени и энергии.

При этом показано, что во время сушки влажного материала происходят одновременно два процесса: перенос тепла (теплообмен) и испарение влаги (массообмен). Следует учитывать, что оба процесса происходят как внутри материала (так называемая внутренняя задача), так и в окружающей материал среде (внешняя задача). Результаты сушки зависят от соотношений интенсивности переноса влаги как внутри мате-риала, так и во внешней среде.

Рассмотрим сначала внешнюю задачу. Пусть влажность и температура материала находятся в равновесии со свойствами окружающей среды. Сушка материала начинается тогда, когда к нему подвели тепло, чаще всего конвекцией, теплопроводностью и лучеиспусканием. Удаление влаги из материала (сушка) начнется и в том случае, если поместить его в менее влажную среду.

Особенности переноса тепла зависят от многих факторов: размеров тела, состояния поверхности, свойств среды и др., которые описываются системой труднорешаемых дифференциальных уравнений теплопереноса во влажном теле, осложненном массообменом.

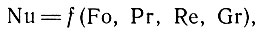

В общем виде решение системы дифференциальных уравнений теплопереноса в критериальной форме записывают так:

где f - знак функции; Fo, Pr, Re, Gr - критерии соответственно Фурье, Прандтля, Рейнольдса, Грасгофа.

Вторая часть внешней задачи состоит в описании процесса массообмена. При ее решении следует учитывать, что перенос тепла и массы часто происходит навстречу друг другу. При одинаковом их направлении движение влаги усиливается, при противоположном - замедляется.

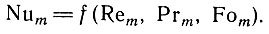

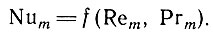

В общем виде критериальное уравнение массопереноса записывают так:

В конкретных случаях зависимость может быть более простой. Так, зависимость стационарного (без критерия Фурье) процесса массопереноса при сушке материала описывается уравнением

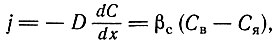

При сушке газ обтекает твердое тело, и для массопереноса характерна следующая картина. Вблизи поверхности твердого тела возникает диффузионный пограничный слой, который можно условно разделить по толщине на три части. На внутренней границе (газ - твердый материал) перенос вещества в направлении, перпендикулярном движению газа, осуществляется путем молекулярной диффузии, в средней части пограничного слоя - молекулярной диффузии и на внешней границе - турбулентной диффузии. Плотность потока массы вещества рассчитывают по уравнению Щукарева

где D - коэффициент диффузии;  - градиент изменения концентрации вещества в потоке; βс - коэффициент массоотдачи; Св, Ся - концентрация вещества на границе раздела фаз и ядра потока газа.

- градиент изменения концентрации вещества в потоке; βс - коэффициент массоотдачи; Св, Ся - концентрация вещества на границе раздела фаз и ядра потока газа.

После описания тепломассопереноса в среде, окружающей материал, сформулируем внутреннюю задачу, т. е. закономерности переноса тепла и массы внутри материала. При этом следует учитывать, что, как и в предыдущей задаче, направления движения тепла и влаги могут быть одинаковыми и различными. При одинаковом направлении градиентов влажности и температуры движение влаги усиливается, при противоположном - замедляется.

Считается, что влага в твердых телах переносится за счет термодиффузии при перепаде температур, изотермической диффузии при перепаде влагосодержаний, бародиффузии при перепаде давления. При воздействии на материал электрического поля можно добиться переноса влаги электродиффузией, а при использовании магнитного поля - магнитодиффузией. Этот дополнительный эффект переноса объясняется тем, что большинство обувных материалов представляет собой поляризованные системы, реагирующие на электрические и магнитные поля, ориентирующиеся в них по направлению поля (полюсов).

Большинство обувных материалов имеет пористую структуру, которая также влияет на тепломассоперенос. При этом существенно соотношение капиллярного потенциала с потенциалом поля тяжести: они соизмеримы или потенциал поля тяжести значительно меньше. На перенос влияют и такие геометрические характеристики пор, как диаметр, размер материала, поперечное сечение каналов, извилистость и др. Поэтому при рассмотрении движения влаги в пористом теле необходимо учитывать капиллярный перенос, поверхностную диффузию в порах, термокапиллярное течение в них жидкости, градиент расклинивающего давления пленки и другие факторы.

При рассмотрении массопереноса необходимо также учитывать, что влага в материале перемещается в виде двух фаз: жидкости и пара. Массоперенос влаги в виде пара зависит прежде всего от нормальной диффузии, термо- и бародиффузии, кнудсеновской диффузии в порах, стефановского потока, циркуляции парогазовой смеси в порах, теплового скольжения в них, конвективно-фильтрационного переноса.

Как видно, массоперенос влаги (жидкости и пара) из внутренних слоев к поверхности зависит от многих трудноучитываемых факторов. Однако считается, что при достаточно высокой влажности материала наибольшее влияние оказывают капиллярные силы всасывания, обеспечивающие капиллярный перенос.

После того как содержание влаги в материале уменьшилось, в общем массопереносе сокращается доля капиллярного переноса и увеличивается роль поверхностной диффузии пароводяного и пленочного потоков. Экспериментальные данные показывают, что в крупных капиллярах влага переносится в основном в виде пара, часто через полости стенки волокон, не заполненные жидкостью, т. е. перенос зависит от градиента давления.

По микрокапиллярам радиусом до 1 мкм может также проходить молекулярный поток пара (кнудсеновская диффузия), в более крупных порах имеет место и молярный перенос при фильтрации пара.

Коэффициент диффузии зависит от формы связи влаги с материалом. Эксперименты показывают, что в начальный период сушки при высокой влажности изделия коэффициент диффузии имеет стабильную величину (D = const), удаляется физико-ме-ханически связанная влага, т. е. находящаяся в микрокапиллярах (размер свыше 0,1 мкм). Влага чаще всего в виде жидкости передвигается к зоне испарения, там превращается в пар и улетучивается. После удаления этой влаги коэффициент диффузии уменьшается, так как начинает удаляться гидратацион-ная (гигроскопическая) влага (связанная с материалом) из микропор размером менее 0,1 мкм. Тогда коэффициент диффузии вновь становится стабильным, но уже меньшей величины. Влага, более прочно связанная с материалом (физико-химические формы связи), удаляется чаще всего в виде пара, образующегося при его нагревании.

Эти данные показывают, что поверхностная диффузия проходит в порах всех размеров, а также по всей поверхности. При температурах внутри материала выше температуры кипения воды или при совпадении направлений градиентов тепло- и массопереноса давление пара внутри материала превышает внешнее давление. Тогда пар фильтруется из материала из-за разницы давлений. Считается, что во всех указанных случаях можно массоперенос охарактеризовать уравнением

где аm - коэффициент массопроводности материала, зависящий от его свойств и условий сушки; ρ0 - плотность абсолютно сухого материала, кг/м3; ΔW - градиент влажности по толщине материала, %.

Способы сушки. В зависимости от механизма подвода тепла, вида теплоносителя различают следующие способы сушки:

- конвективный - тепло материалу сообщается потоком нагретого теплоносителя (воздуха);

- контактный - тепло материалу передается при непосредственном контакте с нагретой поверхностью;

- терморадиационный (инфракрасными лучами) - тепло материал получает тепловым излучением от нагретого тела без непосредственного контакта с ним (например, от нагретых спиралей, ламп и др.);

- диэлектрический (высокочастотный) - тепло выделяется равномерно по всей толщине материала при действии на него переменного поля тока высокой частоты (ТВЧ). Тепло возникает из-за многократной ориентации поляризованных молекул материала по направлению изменяющегося поля;

- вакуумный - влага удаляется в результате разного давления пара, газовой смеси внутри и снаружи материала;

- сублимационный - влага в материале замораживается, затем подводится тепло (контактным способом, бесконтактным воздействием ТВЧ, инфракрасным излучением), далее лед испа-ряется, минуя жидкое состояние;

- комбинированные: конвективно-радиационный, конвективно-контактный, радиационно-вакуумный и др.

Рассмотрим эти способы сушки. При конвективном способе изделие нагревается теплоносителем, влажность материала понижается. При достаточном времени сушки влажности мате-риала и среды выравниваются.

Различают конвективную сушку в естественных условиях и при измененных параметрах окружающей среды (большей температуре, меньшей влажности). Достоинство конвективной сушки: относительно недорогое и простое оборудование. К недостаткам относятся встречные направления потоков тепло- и массообмена и, как следствие, сравнительно низкая интенсивность и большая длительность сушки.

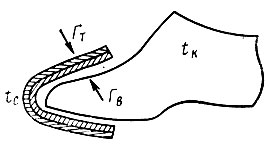

Рис. 4.14. Направление градиентов влажности и температуры при конвективном способе сушки

Выбор оптимальных параметров сушки осложнен тем, что неодинакова влажность деталей заготовки верха обуви (задника, подкладки, верха), причем наиболее влажные (или насыщенные растворителем) расположены во внутренних слоях заготовки верха. В процессе сушки одновременно удаляются разные жидкости (растворитель клея, вода и др.), отличающиеся температурой

кипения, которые надо сушить при различных параметрах процесса. При этом способе как тепло подводится односторонне, так и жидкость уходит из материала односторонне. При описании этих особенностей пользуются следующими понятиями (рис. 4.14):

- градиент влажности Гв - влага перемещается от мест с большей ее концентрацией к менее влажным участкам материала;

- градиент температуры Гт - различная температура по слоям материала. Влага перемещается от более нагретых слоев к менее нагретым. Если температура воздуха tc больше температуры колодки tк, то градиенты температуры и влажности действуют навстречу друг другу и интенсивность удаления жидкости уменьшается. Например, непрерывное испарение влаги с поверхности приводит к постоянному перемещению ее к этой поверхности из высушиваемого материала. В свою очередь неравенство температур разных участков материала также влечет за собой перемещение влаги от более к менее нагретым зонам (градиент температуры). Если существуют оба градиента, то оба будут действовать на перемещение влаги. Идеальные условия, когда оба фактора действуют в одном направлении.

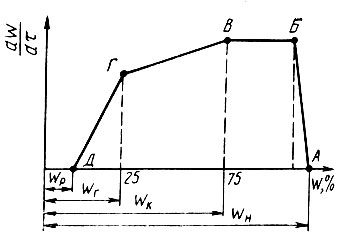

Рис. 4.15. Кривая скорости сушки

Рассмотрим кинетику процесса (рис. 4.15) сушки. Начальный период сушки характеризуется отрезком БВ, параллельным оси абсцисс. Это показывает, что после нагревания материала в сушилке и достижения максимальной скорости испарения (отрезок АБ), она становится постоянной (отрезок БВ) до определенного момента. Затем (в точке В) наступает переломный момент, скорость сушки уменьшается.

В период от точки А до точки В содержание влаги от Wн снижается на максимальную величину (70-80%). С поверхности материала, а также из крупных пор и капилляров, заполненных водой, удаляется влага намокания. На этом этапе процесс подчиняется законам испарения жидкости в воздух со свободной поверхности, поэтому при стабильных внешних условиях скорость сушки на отрезке БВ постоянна. Когда количество влаги в поверхностном слое материала становится близким к сорбционной емкости, испарение влаги замедляется в связи с тем, что скорость подачи ее к поверхности меньше, чем скорость испарения. Наступает второй этап сушки (от точки В до точки Г) - испарение влаги с ненасыщенной поверхности. После испарения всей влаги из макропор опять наступает переломный момент (точка Г), и скорость сушки еще больше падает.

На третьем этапе сушки (от точки Г до Д) испаряется гидратационная (гигроскопическая) влага Wг, которая связана с материалом. Рассмотрим изменение физико-механических свойств материала на этих этапах сушки.

В первый период при испарении влаги намокания механические свойства материала не изменяются, уменьшается только его масса в связи с удалением воды.

На втором этапе испарения влаги с ненасыщенной поверхности, т. е. с момента испарения капиллярной влаги Wк, начинают изменяться площадь и объем кожи. Если неправильно подобраны параметры сушки, поверхностный слой материала пересушен, а внутренний, например задник, еще не отдал избыточную влагу, то после съема обуви с колодки влажность по слоям начинает выравниваться. Внутренние детали отдают избыточную влагу, сокращаются в размерах, наружные пересушенные слои ее забирают, их размеры увеличиваются, что приводит к короблению деталей, образованию морщин и складок на заготовке верха обуви.

Для устранения этих недостатков следует подбирать оптимальные параметры сушки.

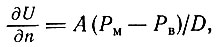

А. В. Лыковым установлено, что между градиентом влажности и режимом сушки имеется зависимость

(4.1)

где  - градиент влажности материала, т. е. перепад влагосодержания на единицу его толщины; А - коэффициент, зависящий от скорости движения воздуха над материалом; D - коэффициент диффузии; Рм - давление пара у поверхности материала; Рв - давление пара в воздухе.

- градиент влажности материала, т. е. перепад влагосодержания на единицу его толщины; А - коэффициент, зависящий от скорости движения воздуха над материалом; D - коэффициент диффузии; Рм - давление пара у поверхности материала; Рв - давление пара в воздухе.

При оптимальной сушке, т. е. для получения в конце процесса равномерно высушенного материала, требуется, чтобы градиент влажности был небольшим. Формально это означает, что числитель уравнения (4.1) должен быть меньше, а знаменатель дроби больше. В числителе разность (Рм - Рв) уменьшается при условии использования воздуха низкой температуры и сравнительно сильно насыщенного влагой. Скорость движения воздуха (в точке А) должна быть тоже невелика. Но указанные условия вступают в противоречие с требованием увеличения коэффициента диффузии, который зависит от температуры и влажности материала: чем они выше, тем больше коэффициент. Следовательно, это компромиссная задача с про-тиворечивыми требованиями и каждый раз требуется искать оптимум параметров процесса сушки, который будет изменяться в зависимости от свойств материала.

В обуви наиболее влажными являются внутренние детали (W = 35 ... 40%). Наружные детали заготовки верха обычно содержат влаги значительно меньше. При отсутствии операции увлажнения влажность деталей заготовки верха обычно не превышает 16-18 %.

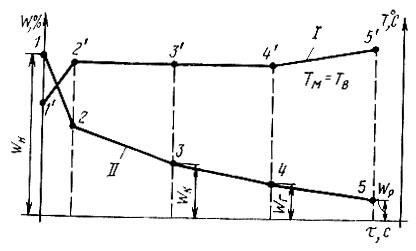

Рис. 4.16. Кривая сушки

Соотношение между основными параметрами процесса: влажностью материала, температурой окружающей среды и временем

нагревания показывает кривая сушки (рис. 4.16).

До начала сушки материал имел влажность Wн (точка 1 на кривой II) и температуру Тн (точка 1' на кривой I). Затем в процессе нагревания материала его температура достигает значения Т2' и остается стабильной до точки 3', так как в это время скорость сушки (испарения) достигает своего максимума, влага удаляется с открытой поверхности из крупных пор и лицевого слоя материала. Влажность изделия уменьшается от начальной Wн до капиллярной Wк (точки 1, 2, 3). Затем начинает испаряться гигроскопическая влага, диффузия влаги из внутренних слоев не успевает за испарением влаги с открытой поверхности (участок 3-4). Температура материала продолжает повышаться (участок 3'-4'). При дальнейшем нагревании (участок 4'-5') удаляется сорбционная влага (W4в - W5в), прочно связанная с материалом. При равенстве температур и влажности материала и воздуха в сушилке Тм = Тв и Wм = Wв = Wр наступает равновесное состояние, сушка закончена.

Рис. 4.17. Зависимость времени сушки при температуре Т = 55 °С и относительной влажности φ = 30 % от скорости движения воздуха относительно материала, м/с: 1 - 0,5; 2 - 2; 3 - 3; 4 - 4

Большое влияние на длительность сушки кроме температуры имеет скорость движения воздуха (рис. 4.17). Скорость движения воздуха в сушилках обычно составляет 2-3 м/с. Чем выше скорость движения воздуха, тем больше влаги удаляется за один и тот же период времени. Имеет значение также взаимное направление движения воздуха и обуви: прямоточное - обувь и воздух движутся в одном направлении, противоточное - обувь и воздух движутся навстречу друг другу. Чаще всего используются смешанные системы: обувь попадает в зону охлажденного воздуха, затем нагретого воздуха, опять в зону охлажденного воздуха. Первую половину пути в зоне нагретого воздуха обувь проходит по противоточной системе, а вторую половину - по прямоточной.

Для сушки обуви, имеющей увлажненные детали из кож низкой температуры сваривания, рекомендуется прямоточная система, для остальной обуви - противоточная.

Для сушки по прямоточной системе температура обуви должна быть 40-50°С. При противоточной системе температура входящего воздуха 65-70 °С, выходящего 50-55 °С.

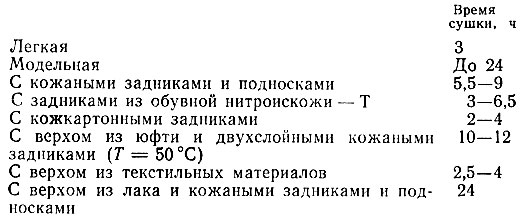

Время сушки некоторых видов обуви показано ниже.

Из еще применяющихся конвективных сушилок известны следующие конструкции.

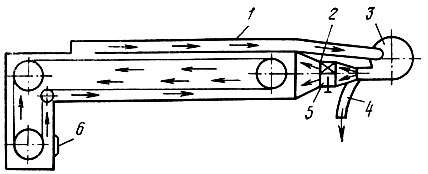

Рис. 4.18. Схема сушилки с сосредоточенным подводом тепла через калорифер: 1 - рециркуляционный канал, связанный с вентилятором; 2 - калорифер; 3 - вентилятор; 4 - выхлопная труба; 5 - обводной канал, соединенный через калорифер с вентилятором; 6 - окно для загрузки и выгрузки обуви

В сушилке с сосредоточенным подводом тепла (рис. 4.18) свежий воздух, поступающий через окно для загрузки и выгрузки изделия, несколько охлаждает обувь. Прямоточное движение комбинируется с противоточным.

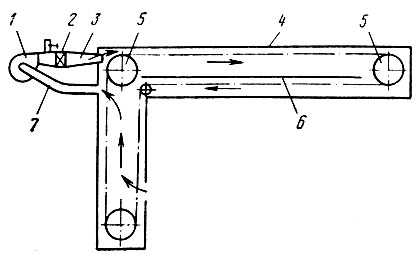

Рис. 4.19. Схема эжекторной сушилки

Эжекторная сушилка представляет собой короб, разделенный вдоль канала горизонтальной перегородкой 4 до звездочек 5 транспортирующей цепи (рис. 4.19).

Вентилятором 1 через калорифер 2 и эжектор 3 (суживающийся канал для повышения скорости движения воздуха) подается воздух с большой скоростью в верхний канал сушилки над перегородкой 6. Вследствие этого часть уже использованного воздуха из нижнего канала вдоль торцовой стенки 7 вытягивается в верхний канал вместе с некоторой порцией холодного воздуха.

При контактном (кондуктивном) способе сушки тепло к изделию подводится при его соприкосновении с нагретой поверхностью, чаще всего металлической (например, нагретым утюгом), обладающей высокой теплопроводностью. При этом способе можно передать сразу большое количество тепла, которое зависит от температуры поверхности плиты и материала, его теплопроводности, силы прижатия и реальной площади контакта поверхностей. В обувной промышленности контактные сушилки применяют ограниченно, но известен ряд предложений подачи тепла к обуви от нагреваемых колодок, в том числе и полых. В этом случае градиенты температуры и влажности направлены в одну сторону (наружу), что позволяет создать интенсивный процесс сушки.

К недостаткам этого способа относятся некоторое ухудшение свойств материала, контактирующего с нагретой поверхностью, металлоемкость и сложность оборудования, периодичность его действия.

В последнее время в промышленности стали широко применять терморадиационную сушку лучистой энергией (инфракрасными лучами). Природа инфракрасных лучей та же, что и видимого света, разница только в длине волны. Длина волны видимого света 0,4-0,75 мкм, инфракрасных лучей 0,75-350 мкм. У инфракрасных лучей основная часть излучения находится на участке спектра с длиной волны 0,8-5,3 мкм. В нагретых телах, металлических поверхностях источниками инфракрасных лучей могут быть атомы и молекулы, в которых изменяется энергетическое состояние электронов (переходят с дальней стационарной орбиты на ближнюю). Инфракрасные лампы выделяют 3-5 % световых и 95-97 % инфракрасных лучей. Обычная лампа накаливания дает 15 % световых и 85 % инфракрасных лучей.

Сушка лучистой энергией основана на интенсивном тепловом действии, обусловленном высоким коэффициентом теплопоглощения. Тепловые лучи попадают в поры тела, после многократных отражений от их стенок; почти полностью поглощаются, т. е. лучистая энергия переходит в тепловую. Таким образом, поверхности пористых тел являются как бы участками абсолютно черного тела.

Для лучшего поглощения лучей необходимо направить их перпендикулярно облучаемой поверхности, так как на интенсивность нагревания влияют углы падения и отражения лучей. Имеет значение и расстояние от ламп до изделия: желательно устанавливать их ближе к обуви.

В настоящее время применяют светлые и темные излучатели: светлые зеркальные лампы типа ЗС, темные трубчатые электронагреватели (ТЭН). Отличаются они и разной длиной волны: светлые излучают в диапазоне длин волн до 1,5 мкм, а кривая спектральной интенсивности темного излучателя ТЭН имеет незначительно выраженный максимум при длине волны 3-4 мкм. В зависимости от этого их проникающая способность в материал различна: у светлых излучателей она больше. Поэтому для удаления влаги с поверхности (сушка аппретур, клея и т. д.) рекомендуются темные излучатели. Для удаления воды, растворителей из внутренних слоев (например, при сушке подносков) применяют светлые излучатели с более короткими волнами.

При конвективном способе самую высокую температуру имеет поверхность изделия, поэтому прониканию влаги из внутренних слоев к поверхности мешает температурный

градиент. Желательно создать оптимальные условия сушки с максимальной температурой в середине кожи, тогда учитывается термодиффузионный эффект - влага движется от горячей поверхности к холодной. Кварцевые излучатели дают короткие волны, что позволяет быстро поднять температуру внутри материала и в результате этого сушить кожу 6-10 мин. Конечно, на скорость сушки влияют и другие факторы: цвет кожи, сторона кожи, подвергаемая облучению (лицевая и бахтармяная), и др. Как преимущество инфракрасного способа следует отметить саморегулирование процесса сушки, так как определено, что чем больше влажность кожи, тем больше она может поглотить лучей. Предельная скорость сушки зависит от возможного максимума температуры нагреваемой поверхности без ее повреждения. Уже сейчас подносок и задник сушат 10-15 мин.

Очень важно правильно подобрать источники: рекомендуется применять ТЭН с температурой поверхности 700 °С для прогревания пленок, а типа ЗС с более короткими волнами, хорошо проникающими внутрь, использовать для сушки всех слоев материала.

Инфракрасное излучение применяют при основной сушке обуви, а также красок, клеевых пленок. Глажение (утюжку) можно также заменить нагреванием инфракрасными лучами - поверхность кожи пластифицируется за счет теплового движения влаги. Применяется инфракрасное облучение и перед обтяжкой заготовки верха для пластификации кож. Вентиляционные установки 18018/Р3 для сушки деталей и обуви после окраски и увлажнения подают на соответствующие участки подогретый воздух (Г = 50°С) совместно с инфракрасным облучением.

Для инфракрасной сушки машиностроительный завод "Вперед" (Ленинград) выпускает полуавтомат АРС. Обувь укладывают в секции барабана следом вверх. Барабан вращается, перемещает обувь под инфракрасными излучателями ТЭНа (нихромовые спирали).

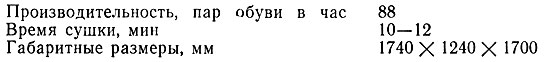

Техническая характеристика полуавтомата АРС

Хорошо зарекомендовала себя радиационно-конвективная сушилка барабанного типа АРКС-О с керамическими излучателями [16].

Серийно изготовляется и радиационно-конвективная установка ПРКС-О, предназначенная для совмещенного выполнения основной сушки обуви и клеевой пленки, нанесенной на затяжную кромку заготовки верха. В ней применяют комбинации из темных (ТЭН) и светлых (кварцевые КИ-220-100ТР) излучателей.

Все шире распространяются терморадиационные сушилки РКСО-152 и ТЭРС-О. Последняя имеет трубчатые рефлекторные электрические излучатели, обувь в ней передвигается пульсирующим конвейером.

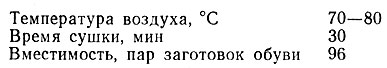

Техническая характеристика сушилки ТЭРС-О

Для интенсификации сушки (с длительностью до 40 мин) в радиационно-конвективной установке ПРКС-О-М используют комбинацию из темных (ТЭН) и светлых (КИ-220-100ТР) излучателей. Предназначена установка для совместной основной сушки и удаления растворителя из клеевой пленки, нанесенной на затяжную кромку заготовки верха обуви.

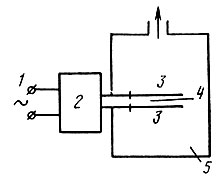

Рис. 4.20. Схема сушки заготовок верха обуви токами высокой частоты

Освещенные части заготовки верха получают тепло за счет лучистой энергии, а находящиеся в тени - конвективным способом от нагретого воздуха сушилки.

Схема сушки ТВЧ показана на рис. 4.20. Из электросети 1 переменный ток проходит через генератор токов высокой частоты 2 и подается на пластины конденсатора 3, между которыми на столе помещен высушиваемый материал 4. Вся установка помещена в камеру 5, имеющую вытяжную вентиляцию. Недостатками, препятствующими внедрению сушки ТВЧ, являются большой расход электроэнергии на удаление влаги, относительная сложность конструкции установки, затруднения с подбором одного режима сушки обуви, состоящей из разнородных материалов, в том числе и часто имеющей металлические детали (блочки, пряжки и др.).

Сублимационный способ сушки материала осуществляется при низкой температуре и в вакууме. Замороженная влага при этом испаряется, минуя жидкое состояние. Для этого способа характерны три стадии:

- предварительное замораживание в сушильной камере при пониженном давлении - удаляется до 20% влаги;

- сублимация - удаляется еще до 60% влаги при постоянной (низкой) температуре. В это время в вакууме к замороженному материалу подводится тепло одним из способов (контактным, ТВЧ, радиационным). Тепло расходуется на испарение льда, материал почти не нагревается;

- удаление в вакууме остаточной влаги - до 20%. Процесс сублимации замедляется, происходит обычная вакуумная сушка, материал нагревается до конечной температуры.

Недостатки сублимационного способа - большой расход энергии, но меньший, чем при сушке ТВЧ, сложность установки, ухудшение некоторых гигиенических свойств материалов (влагопроводность, влагоемкость и др.).

Серийные промышленные установки для увлажнения, сушки, влажно-тепловой и тепловой обработки обуви в основном разрабатываются Центральным проектно-конструкторским и технологическим бюро легкой промышленности Минлегпрома РСФСР (ЦПКТБлегпром) и Специальным конструкторским бюро кожевенно-обувных машин (СКВ КОМ). Например, роторная установка для увлажнения заготовок верха обуви УУЗ-О, установка для термофиксации формы обуви УТФ-1-0, установка для влажно-тепловой обработки затянутой обуви ВВТО-О.

Влажно-тепловая обработка обуви. В последние годы широко внедряется влажно-тепловая обработка и тепловая обработка заготовки верха обуви. Цель операций состоит в фиксации формы обуви для повышения формоустойчивости, снижения уровня внутренних напряжений в деформированных при затяжке деталях.

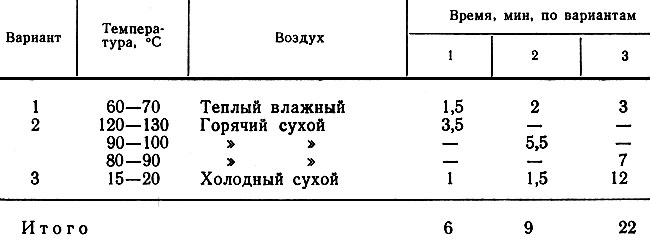

При влажно-тепловой обработке сначала вводится незначительное количество влаги (2%) в поверхностный слой материала заготовки верха во влажной зоне установки (температура воздуха 60-70°С, время обработки 1,5 мин). Затем в тепловой зоне заготовки верха нагреваются (из кожи при температуре 120-130 °С в течение 3,5 мин, из искусственных и синтетических кож при температуре 90-100°С около 5,5 мин). Из заготовки верха удаляется 2 % влаги. Интенсивное тепловое воздействие в присутствии влаги материал пластифицирует, наблюдаются и некоторые структурные изменения. Так, снижаются температура сваривания кожи и различия между показателями механических свойств при появлении трещин лицевой поверхности кожи и при ее разрыве. Если правильно выбрана температура процесса, то пластифицируется и заготовка верха обуви из искусственных и синтетических материалов, которые переводятся при влажно-тепловой обработке из застеклованного состояния в высокоэластичное. При этом уменьшается напряжение, необходимое для растяжения заготовки верха, увеличиваются скорость релаксации напряжений и формоустойчивость изделия.

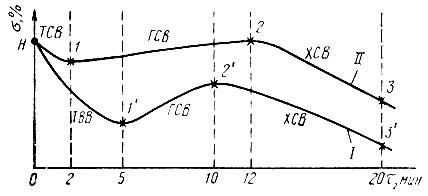

Рис. 4.21. Изменение внутренних напряжений растянутого материала во времени при влажно-тепловой (I) и тепловой (II) обработке

В обуви широко применяют эластичные и термопластичные формованные подноски и задники, быстросохнущие клеи. В результате изменяется роль основной сушки, так как нет больших количеств влаги и растворителей во внутренних слоях. Появились предпосылки широкого применения влажно-тепловой и тепловой обработки. Последовательность обработки обуви после затяжки показана на рис. 4.21.

При влажно-тепловой обработке (кривая I) от начальной точки Н до точки 1' заготовки верха обрабатывают теплым влажным воздухом (ТВВ), напряжение в материале снижается из-за увеличения размеров заготовки верха. Затем от точки 1' до точки 2' подают горячий сухой воздух (ГСВ), который высушивает материал. При этом напряжения несколько возрастают. Охлаждают изделие на участке кривой от 2' до 3' холодным сухим воздухом (ХСВ), напряжение падает, так как происходит некоторое увлажнение. После снятия с колодки обувь сохраняет приданную ей форму.

При тепловой обработке заготовку верха обуви обрабатывают горячим сухим воздухом, а на последнем этапе на нее воздействуют холодным воздухом. Напряжение деформации снижается из-за сорбции влаги из воздуха. Исследования показали, что последовательные циклические воздействия теплом и холодом повышают формоустойчивость изделий.

Наиболее часто применяемые режимы влажно-тепловой обработки обуви даны в таблице.

Режимы влажно-тепловой обработки обуви

Разработаны установки для влажно-тепловой обработки разных типов: ротационные (карусельные), проходные (туннельные), элеваторные (с вертикальным коробом), камерные.

В ротационной установке ВТО-О в полой трубе вращаются этажерки с 12 секциями, имеющие по три полки в каждой для обрабатываемых заготовок верха обуви. Заготовки из искусственных кож с поливинилхлоридным покрытием обрабатывают при температуре 80-90 °С, с полиуретановым - при 100-120°С в течение 5-20 мин.

Применяется и карусельная установка УТОИК с регулируемой от 70 до 130(ОС температурой. Известен метод тепловой обработки в зоне глубокого охлаждения (температура до минус 30 °С) затянутой заготовки верха после нагревания ее до температуры 60-70 °С с последующим нагреванием до комнатной температуры, что позволяет повысить формоустойчивость обуви.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"