Влияние строения и структуры волокнистых и пористых подложек на свойства покрытий

Специфика формирования полимерных материалов, и особенно полимерных покрытий, обусловлена незавершенностью релаксационных процессов при переходе системы из жидкого в твердое состояние. Это выражается в наличии спектра времен релаксации, существенном влиянии на свойства покрытий не только химического строения, структуры полимера и состава композиций, но и природы подложки, ее структуры, прочности адгезионных связей, толщины покрытий, способа их получения и других физико-химических и технологических факторов. Незавершенность релаксационных процессов приводит к возникновению в покрытиях внутренних напряжений и нестабильности их свойств в процессе эксплуатации [6].

Особенность структуры и свойств покрытий в производстве искусственной кожи состоит в том, что они формируются на волокнистых основах (тканях, нетканых материалах, бумаге), а также на пористых и монолитных полимерных пленках со специфической надмолекулярной структурой.

Волокнистые основы, применяемые в производстве искусственной кожи, состоят из синтетических и природных полимерных волокон, отличающихся пористой неоднородной структурой. При получении покрытий происходит пропитка волокнистой основы пленкообразующим и образуется переходный армированный слой полимерного покрытия. Это приводит к увеличению жесткости материала, нарастанию внутренних напряжений, замедлению скорости протекания релаксационных процессов. Физико-механические свойства таких покрытий и материала существенно зависят не только от глубины пропитки волокнистой основы, но и от структуры и свойств исходных волокон, определяющих способность пленкообразующего проникать внутрь волокна и существенно изменять его физико-механические и другие свойства. Пористость полимерных волокон изменяется в пределах от 10 до 500 нм. Обнаружено также, что межмолекулярные связи между фибриллами волокна могут разрушаться при обработке волокон различными составами с образованием трещин в поперечном сечении волокна и разрыхлением структуры фибрилл [7]. Методом электронной микроскопии установлено, что волокна нитрона, лавсана, винола, поливинилхлорида, целлюлозы и др., применяемые в производстве искусственной кожи, имеют фибриллярную структуру с размером фибрилл от 8 до 40 нм, при этом для нитрона и винола диаметр фибрилл составляет 8-10, а для лавсана и ПВХ - 25-35 нм. Наряду с фибриллами в структуре волокон наблюдаются неоднородности в виде агломератов неопределенной формы, а также сферолитные образования (у кристаллических полимеров). Такие неоднородности были обнаружены также в структуре капронового и других волокон, что явилось результатом неравномерной вытяжки.

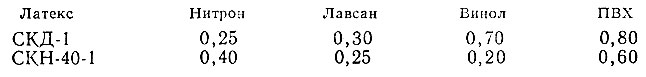

Установлено, что скорость релаксации внутренних напряжений и величина остаточных напряжений зависят от природы и микроструктуры волокнистой основы. При формировании покрытий на волокнистой основе наибольшая релаксация напряжений наблюдается при использовании основ из винола и нитрона с меньшим диаметром фибрилл по сравнению с покрытиями того же состава на волокнистых основах из лавсана и ПВХ. При изучении внутренних напряжений в основах, пропитанных латексами, установлено, что величина их зависит также от природы волокна и пленкообразующего. По величине предельных внутренних напряжений основы, пропитанные латексом СКД-1 и полученные иглопробивным методом, в зависимости от химического состава волокна можно расположить в следующий ряд: ПВХ > винол > лавсан > нитрон. Те же основы, пропитанные латексом СКН-40-1 ГП, по величине предельных внутренних напряжений в зависимости от химического состава волокна располагаются в ряд в другом порядке: ПВХ > нитрон > лавсан > винол. Из этих данных следует, что по величине внутренних напряжений наблюдается антибатное расположение в ряд волокнистых основ, пропитанных латексами СКД-1 и СКН-40-1 в зависимости от химического состава волокон. Исключение составляет основа из ПВХ, для которой при пропитке латексами СКД-1 и СКН-40-1 обнаруживаются наибольшие внутренние напряжения σвн (МПа):

Аналогичный ряд был установлен при исследовании адгезионной прочности пленок из латекса СКН-40-1 ГП к пленкам из полимеров, имеющих состав, подобный составу приведенных выше волокон. Следовательно, внутренние напряжения в покрытиях, формирующихся на волокнистых основах разной природы, зависят как от микроструктуры волокна, так и от прочности взаимодействия волокон с пленкообразующим.

Для выяснения особенностей влияния микроструктуры волокна на свойства покрытий и армированных материалов методом электронной микроскопии было исследовано влияние пропитки на микроструктуру волокон. Установлено, что в пропитанных основах на поверхности фибрилл волокна и между ними обнаруживаются структурные элементы, характерные для полимерных покрытий. Для волокнистых основ, пропитанных латексом с последующей обработкой коагулянтами - растворами полиэлектролитов, наблюдается разрыхление структуры волокна и проникновение структурных элементов полимера и кристаллов электролита внутрь фибрилл. С увеличением степени разрыхления структуры волокна структурными элементами полимера повышается жесткость материала, возрастают внутренние напряжения, снижается долговечность покрытий.

Значительное влияние на структуру и свойства многослойных покрытий оказывают характер структуры и свойства полимерных монолитных и пористых покрытий - подложек. Учет этих особенностей имеет большое практическое значение при получении покрытий как прямым, так и обратным (переносным) методом, при использовании которого применяются транспортеры с полимерным антиадгезионным покрытием.

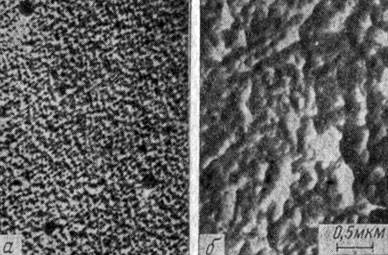

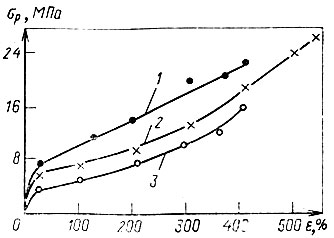

На рис. 1.1 показана структура лицевого полиуретанового покрытия искусственной кожи, полученной переносным методом, на границе со стеклом и транспортером с полиэтиленовым и силиконовым покрытием. Из рисунка видно, что при формировании лицевого покрытия на антиадгезионных полимерных подложках в поверхностных слоях покрытия возникает неоднородная глобулярная структура. Методом электронной микроскопии показано, что степень неоднородности и дефектности структуры лицевых покрытий определяется спецификой структурообразования в полимерных подложках. Это оказывает влияние на физико-механические свойства пористых лицевых полиуретановых покрытий. С увеличением степени неоднородности и дефектности структуры снижаются эластичность и прочность покрытия при растяжении (рис. 1.2).

Рис. 1.1. Структура полиуретанового покрытия искусственной кожи на границе со стеклом (а) и силиконовым транспортером (б)

Рис. 1.2. Деформационно-прочностные кривые для полиуретановых покрытий, сформированных на разных подложках: 1 - полиэтилен; 2 - стекло; 3 - силикон

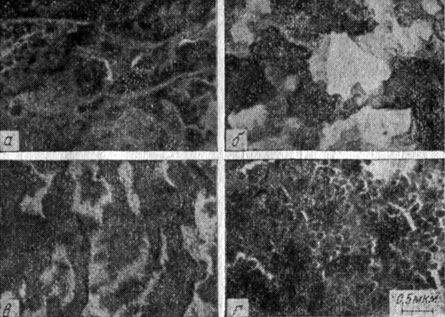

Структура отделочных защитных покрытий и их свойства также в значительной мере зависят от особенностей структурообразования в основном (пористом) покрытии. Как видно из рис. 1.3, отделочное покрытие из модифицированной полиамидной композиции при формировании на основном полиуретановом покрытии с однородной мелкопористой структурой характеризуется очень тонкой дискретной структурой с размером структурных элементов около 10 нм. Отделочные покрытия, сформированные в одинаковых условиях из той же композиции на основном полимерном покрытии с неоднородной крупнопористой структурой, также отличается неоднородной дефектной глобулярной структурой с размером структурных элементов до 30 нм и неравномерным распределением их по площади покрытий, что ухудшает декоративные и органолептические свойства покрытий.

Рис. 1.3. Структура полиуретановой искусственной кожи без отделки (а, б) и с отделкой полиамидным покрытием (в, г): а, в - кожа с мелкопористой структурой; б, г - кожа крупнопористой структурой

Разработаны способы регулирования структуры и свойств покрытий при формировании их на волокнистых основах и пористых полимерных пленках. Для предотвращения проникновения пленкообразующего внутрь волокна и связанного с этим ухудшения свойств искусственных кож необходимо использовать специальные аппретирующие композиции, которые выбираются в зависимости от состава волокна и природы пленкообразующего, применяемого для получения покрытий.

Регулирование степени пропитки волокнистых основ и армирования граничных слоев покрытий может быть осуществлено путем применения композиций с тиксотропными свойствами. Большое практическое значение для создания покрытий с нужным комплексом свойств в производстве искусственной кожи имеет также разработка композиций и условий формирования покрытий, обеспечивающих образование в них редкой пространственной сетки, узлами которой могут быть макромолекулы с разветвленной структурой, домены, кристаллические структуры, частицы наполнителей и пигментов [6]. Формирование такой структуры может быть также осуществлено при использовании реакционноспособных олигомерных пластификаторов и других способов формирования сетчатой структуры в смесевых полимерных композициях.

Создание трехмерной структуры с оптимальной густотой пространственной сетки обеспечивает быстрое протекание релаксационных процессов, стабильность эксплуатационных свойств покрытий, стойкость их к действию многократных деформаций, формоустойчивость изделий (в результате резкого снижения пластических деформаций).

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"