Способы улучшения свойств покрытий из дисперсий бутилкаучука

На свойства покрытий из дисперсий бутилкаучука значительное влияние оказывают состав и способ вулканизации полимера. Низкотемпературная вулканизация бутилкаучука осуществляется при использовании в качестве вулканизующих систем бифункциональных хинондиоксимов с окисляющим агентом, например n-хинондиоксима с оксидом металла переменной валентности или n-динитробензола [77]. Однако эти вулканизующие агенты обусловливают неоднородное распределение поперечных связей вблизи поверхности частиц оксидов металла и других ингредиентов и возникновение дефектов в результате деструктурирующего действия оксидов.

Применение различных ускорителей вулканизации - тиурама, дитиокарбаматов и их смесей, а также в сочетании с тиазолами, дифенилгуанидином, паранитробензолом и другими соединениями - обусловлено особенностями химического строения бутилкаучука, в частности низкой степенью ненасыщенности, составляющей 1-5% от ненасыщенности натурального каучука. Была установлена эффективность применения для вулканизации бутилкаучука хинолидных эфиров n-хинондиоксима и 2,4,6-фенолов (ХЭФ). Соединения этого типа хорошо растворяются в бутилкаучуке, поэтому в этом случае не требуется применять в качестве активаторов оксиды металлов. Они способствуют улучшению механических свойств пленок вследствие более равномерного распределения химических связей в системе и формированию однородной надмолекулярной структуры.

Серная вулканизация бутилкаучука протекает путем отрыва атома водорода из α-метиленовой группы по отношению к двойной связи в полимерной цепи, в результате чего образуются диалкенилполисульфидные поперечные связи. Существует прямая зависимость между количеством связанной серы и физико-механическими свойствами бутилкаучука. Скорость вулканизации значительно возрастает при небольшом повышении непредельности от 0,3 до 2,2%. Были изучены молекулярные характеристики вулканизационной сетки и установлено, что при максимальной степени поперечного сшивания бутилкаучука на каждую поперечную связь приходится в среднем два атома серы. На кривой зависимости густоты пространственной сетки от продолжительности вулканизации обнаружен максимум. Это указывает на то, что при вулканизации бутилкаучука протекают процессы как сшивания, так и разрушения поперечных связей типа S-S и образование SH-группировок при участии образующегося в процессе вулканизации сероводорода.

Существенное влияние химический состав вулканизующих ингредиентов и процесс вулканизации оказывают на структурные превращения при формировании покрытий из дисперсий бутилкаучука. Методом электронной микроскопии установлено, что после удаления жидкой фазы в покрытиях формируется неоднородная глобулярная структура с размером структурных элементов, соизмеримым с диаметром латексных частиц (до 0,1-0,2 мкм). Концентрация внутренних напряжений по границам раздела таких структур обусловливает самопроизвольное растрескивание покрытий.

Введение вулканизующего комплекса значительно влияет на характер структурообразования. При этом было установлено, что при введении отдельных ингредиентов (серы, диоксида цинка) структура и физико-механические свойства покрытий из дисперсий бутилкаучука в условиях формирования их при температурах от 20 до 150°С не изменяются. В то же время частицы диоксида цинка в других каучуках (например, натуральном) выполняют роль центров структурообразования, вокруг которых при оптимальной продолжительности вулканизации образуются ленточные структуры и наблюдается резкое возрастание прочности вулканизатов при разрыве.

Значительное улучшение физико-механических свойств покрытий из дисперсий бутилкаучука и понижение внутренних напряжений наблюдается при введении в состав композиций в оптимальном количестве ускорителя вулканизации - диэтилдитиокарбамата натрия, который способствует диспергированию латексных частиц в жидкой фазе и формированию в покрытиях однородной надмолекулярной структуры с размером структурных элементов 30-50 нм. Морфология надмолекулярной структуры и физико-механические свойства покрытий из таких композиций зависят от молекулярной массы бутилкаучука. При оптимальной молекулярной массе в покрытиях формируется структура из анизодиаметричных структурных элементов, образованных макромолекулами с более развернутой конформацией, что способствует улучшению физико-механических показателей покрытий. Эффективность влияния ускорителя вулканизации проявляется при формировании покрытий как методом высушивания, так и методом ионного отложения.

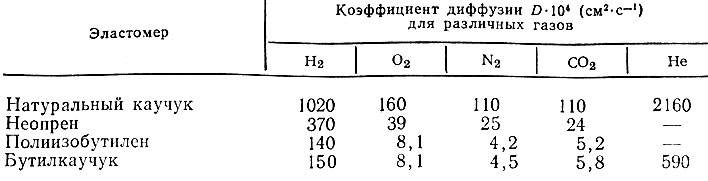

Линейное строение цепей и плотная упаковка структурных элементов обусловливают высокую газонепроницаемость бутилкаучука и его вулканизатов, о чем свидетельствуют сравнительные данные, приведенные в табл. 3.15.

Таблица 3.15

Бутилкаучук отличается также повышенной стойкостью к воздействию влаги, агрессивных сред и сильных окислителей (например, органических кислот) вследствие высокой степени насыщенности его связей. Скорость фотоокисления бутилкаучука в 1,5 раза меньше того же показателя для натурального каучука и в 3 раза ниже скорости фотоокисления полибутадиеновых эластомеров. Бутилкаучук сохраняет эксплуатационные свойства в широком интервале температур. Морозостойкость его характеризуется следующими показателями: температура стеклования от -62 до -67°С; температура хрупкости ненаполненных вулканизатов от -52 до -57°С; вулканизатов, наполненных техническим углеродом - от -45 до -47°С.

Вулканизованный бутилкаучук стоек к действию простых и сложных эфиров, спиртов, амино- и нитросодержащих растворителей, хлорированных углеводородов типа дихлорэтана, растительных и животных масел. Дисперсии бутилкаучука хорошо совмещаются с латексами других полимеров - натуральным бутадиен-стирольным, полистирольным, неопреновым, поливинилацетатным, винилиденхлоридным и др. Благодаря ценному комплексу свойств дисперсии бутилкаучука нашли широкое применение для получения клеев и эмульсионных красок для нанесения защитных покрытий на бумагу, древесину, картон, ткани, продукты питания (в частности, при изготовлении газонепроницаемых упаковок для пищевых продуктов), покрытий в производстве искусственных кож.

Однако следует отметить, что покрытия на основе дисперсий бутилкаучука характеризуются высокими внутренними напряжениями, недостаточной прочностью при разрыве и раздире, низкой скоростью формирования и нестабильностью физико-механических показателей. С учетом этого большое практическое значение имеет разработка способов модификации дисперсий бутилкаучука путем введения структурирующих добавок, ускоряющих процесс пленкообразования, способствующих диспергированию, латексных частиц и формированию в покрытиях однородной упорядоченной структуры. При изучении реологических свойств дисперсий бутилкаучука установлено, что они представляют собой структурированные системы, причем степень структурирования и характер реологических кривых зависят от природы эмульгатора. В качестве эмульгаторов используют мыла синтетических жирных кислот (олеат калия, канифольно-калийное мыло, калиевое мыло октил- и додецилбензойных кислот). В зависимости от природы эмульгатора размер частиц изменяется от 0,3 до 0,5 мкм. Наибольшая вязкость разрушенной структуры отмечена для дисперсий, модифицированных олеатом калия. По аналогии с бутадиен-стирольными латексами при стабилизации бутилкаучука мылами синтетических жирных кислот вязкость их возрастает с увеличением молекулярный массы мыла.

Высокая степень структурирования дисперсий бутилкаучука обусловлена особенностями строения межфазных слоев на поверхности латексных частиц, образованных мылами жирных кислот. Это подтверждается данными о возрастании степени структурирования дисперсии с уменьшением размера латексных частиц, а также о существенном влиянии природы и молекулярной массы эмульгатора на агрегативную устойчивость дисперсий. Установлено, что с увеличением молекулярной массы эмульгатора, например мыл синтетических жирных кислот, снижается устойчивость дисперсий к действию электролитов. Это особенно заметно при стабилизации дисперсий канифольно-калийным мылом, мылами октил- и додецилбензойных кислот, что обусловлено уменьшением диссоциации эмульгатора. Аналогичные закономерности обнаружены в изменении устойчивости дисперсий к действию низких температур с увеличением молекулярной массы эмульгатора.

Агрегативная устойчивость дисперсий бутилкаучука, стабилизированных олеатом калия, сохраняется при их сильном разбавлении, что свидетельствует о высокой сорбционной активности эмульгатора и сродства эмульгатора к полимеру. Результаты этих исследований, а также высокая степень насыщенности поверхности частиц дисперсий бутилкаучука эмульгатором (около 100%) свидетельствуют о том, что существенное влияние на структурные превращения при формировании покрытий оказывают процессы на границе раздела фаз. Степень насыщения поверхности латексных частиц эмульгатором оказывает влияние на свойства пленок. Максимальная прочность при растяжении гелей (до 0,16 МПа) и минимальное набухание пленок в воде (до 1,8-2,0%) наблюдается при степени насыщения поверхности частиц олеатом калия, равной 90-100%.

Широкое применение для модификации каучуков различного химического состава нашли водорастворимые фенолоформальдегидные олигомеры. С применением различных физико-химических методов (ИКС, люминесценции, меченых атомов и др.) было установлено, что фенольные, метилольные и гидроксильные группы олигомера способны химически взаимодействовать с реакционноспособными функциональными группами полимерных дисперсий (например, с азотсодержащими, карбоксильными, эпоксидными и др.) с образованием химических связей.

Методом ИКС для модифицированных карбоксилатных латексов установлено уменьшение интенсивности полосы 1700 см-1, отвечающей колебаниям СО-групп в СООН-группировке, и возрастание интенсивности полосы 1175 см-1, отнесенной к колебаниям СО-групп в сложных эфирах. Это свидетельствует об образовании сложноэфирных групп при взаимодействии карбоксилсодержащих дисперсий СКД-1 с олигомером. Установлено взаимодействие эпоксидных групп эпоксидированного полибутадиена с метилольными группами олигомера по уменьшению интенсивности полосы поглощения 1216 см-1 эпоксидной группы и увеличению интенсивности полосы поглощения простых насыщенных эфиров в области 1092 см-1.

При исследовании модификации неполярных эластомеров не было обнаружено химического взаимодействия фенолоформальдегидных олигомеров даже при длительном прогреве их в течение 40 мин при 90-200°С. При этом установлено, что модификатор не оказывает влияния на физико-механические показатели невулканизованных неполярных каучуков. В то же время обнаружено значительное увеличение (в 3-4 раза) прочностных показателей при модификации олигомером серных вулканизатов неполярных каучуков. Этот эффект связывают с образованием в резинах вторичных цепочечных структур из частиц олигомера и ориентацией молекул каучука на поверхности цепочечных структур.

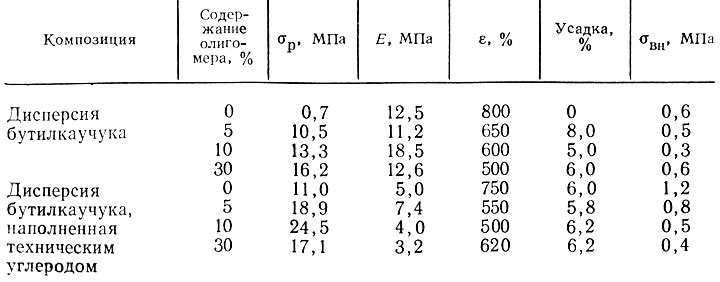

Модификация дисперсий бутилкаучука фенолоформальдегидным олигомером способствует значительному улучшению физико-механических показателей пленок, что видно из данных, приведенных в табл. 3.16 [78].

Таблица 3.16

Из данных таблицы видно, что введение олигомера в оптимальном количестве (около 10%) способствует значительному увеличению прочности пленок при одновременном снижении внутренних напряжений (особенно при использовании композиций, наполненных техническим углеродом) и сохранении высокой эластичности.

Для выяснения механизма действия добавок исследовалось влияние концентрации фенолоформальдегидного олигомера на характер структурообразования в дисперсиях и пленках на их основе. Была изучена зависимость вязкости от напряжения сдвига для исходных дисперсий и дисперсий, модифицированных олигомером [65, с. 106; 84].

Установлено, что исходные дисперсии представляют собой слабо структурированные системы. При введении олигомера характер реологических кривых не изменяется, и только через несколько суток структурирования наблюдается значительное повышение вязкости и проявляется аномальный характер ее изменения в зависимости от напряжения сдвига.

Значительное влияние модификатор оказывает и на структуру покрытий. Методом электронной микроскопии обнаружено, что покрытия из дисперсий бутилкаучука характеризуются неоднородной глобулярной структурой с размером структурных элементов до 0,1-0,2 мкм. Для покрытий из модифицированных композиций, полученных методом высушивания и ионного отложения, характерна более однородная упорядоченная структура глобулярного типа с размером структурных элементов 25-50 нм.

Эти данные свидетельствуют о том, что молекулы олигомера, адсорбируясь на поверхности структурных элементов, входящих в состав латексных частиц, способствуют их диспергированию. Последующая конденсация олигомера на поверхности структурных элементов сопровождается формированием трехмерной структуры, что обусловливает значительное увеличение прочности покрытий, несмотря на то, что бутилкаучук не содержит реакционноспособных функциональных групп. Эти закономерности согласуются с результатами исследований, которыми установлено, что часть олигомера способна совмещаться с каучуком с образованием достаточно гомогенной каучуково-олигомерной фазы. При этом между глобулами олигомера и каучуково-олигомерной фазы отсутствуют четкие границы раздела фаз, что свидетельствует о высокой степени их взаимной растворимости.

В ИК-спектрах исходного олигомера наблюдаются полосы поглощения, характерные для фенольных (1363, 1226, 1019 см-1), метилольной (1340, 970, 948, 688 см-1) и эфирной групп (1156, 1103, 1040 см-1). При отверждении олигомера происходит его сшивание по метилольным группам с образованием метиленэфирных группировок и трехмерной сетки. При этом уменьшается интенсивность полос поглощения гидроксильных групп и трехзамещенных бензолов (1508, 1115, 990, 748 см-1) и возрастает интенсивность полос поглощения эфирных групп и четырехзамещенных бензолов (1611, 1326, 1205 см-1). Полагают, что при отверждении фенольно-каучуковых композиций происходит химическое взаимодействие между каучуком и олигомером с образованием привитого сополимера в количестве 25%. На основании данных ИКС возможно протекание этой реакции с участием водорода α-метиленовых групп каучука и метилольными группами олигомера. Установлено, что конденсация олигомера до введения его в дисперсию не оказывает существенного влияния на прочностные показатели эластомеров. Заметное влияние на эти показатели оказывает продолжительность конденсации олигомера в дисперсии до начала процесса пленкообразования. Сделано предположение, что при этом происходит изменение структуры адсорбционного слоя вокруг частиц дисперсии, повышение электрокинетического потенциала частиц и стабилизация дисперсии. Последующая конденсация адсорбированного на поверхности частиц дисперсии олигомера приводит к сшиванию системы. Скорость этого процесса зависит как от реакционной способности олигомера, так и от условий пленкообразования.

С целью улучшения физико-механических свойств покрытий из дисперсий бутилкаучука исследовалось влияние структурирующих добавок разной природы на процесс формирования, структуру и свойства покрытий. В качестве структурирующих добавок применялись полимеры и олигомеры, способствующие формированию в дисперсиях тиксотропной структуры. К числу таких добавок относится полиакриламид, оказывающий значительное влияние на процесс структурообразования при получении покрытий методом ионного отложения [79].

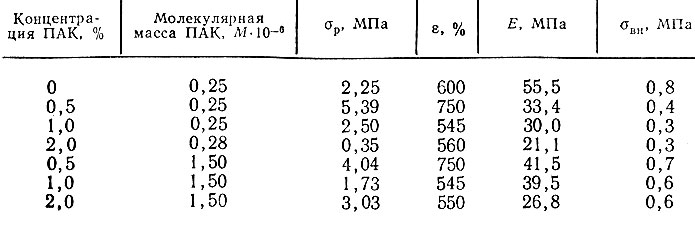

Приготовление дисперсий бутилкаучука осуществлялось растворением полимера в тройной смеси циклогексана, спирта и воды при 50°С с использованием эмульгатора - олеата калия; растворитель отгонялся в вакууме при 50°С. Ионное отложение полимера осуществлялось на подложках, обработанных фиксатором, представляющим собой водный раствор нитрата кальция, наполненного каолином. Формирование покрытий проводилось по ступенчатому режиму: 30 мин при 20°С, 10 ч при 60°С, 20 мин - при 150°С. Модифицирование композиций осуществлялось полиакриламидом (ПАК) с молекулярной массой 0,25-106 и 1,5-106. Применение ПАК с более высокой молекулярной массой приводит к загущению системы и формированию неоднородной структуры. В табл. 3.17 приведены данные о влиянии ПАК на физико-механические свойства покрытий.

Таблица 3.17

Из приведенных данных видно, что введение ПАК в оптимальном количестве способствует снижению внутренних напряжений и увеличению прочности пленок при сохранении высокого относительного удлинения. Особенно значительно эти эффекты проявляются при модифицировании дисперсий ПАК с низкой молекулярной массой. С увеличением молекулярной массы ПАК физико-механические свойства покрытий изменяются нестабильно, в зависимости от его концентрации в композиции. Это обусловлено сильным загущением дисперсии и неравномерным распределением модификатора в системе.

Для выяснения механизма действия добавки изучено влияние ПАК на реологические свойства композиций. Исходная саженаполненная дисперсия, содержащая вулканизующий комплекс, представляет собой слабоструктурированную дисперсию. Введение ПАК приводит к увеличению вязкости разрушенной и неразрушенной структур и способствует структурированию композиции, что обусловливает изменение характера структурообразования при формировании покрытий из дисперсий модифицированного бутилкаучука.

Методом электронной микроскопии было изучено влияние ПАК на структуру покрытий. Установлено, что для покрытий из немодифицированных композиций характерна глобулярная структура с размером частиц около 100 нм. При этом частицы наполнителя - технического углерода-находятся в агрегированном состоянии и неравномерно распределяются в системе. Композиция на основе модифицированной дисперсии бутилкаучука образует покрытия с более мелкодисперсной глобулярной структурой с диаметром глобул около 25 нм; при этом частицы наполнителя в системе распределяются более равномерно.

При большей концентрации модификатора (свыше 2%) полиакриламид распределяется неравномерно в композиции, и формируются покрытия с неоднородной структурой.

Из приведенных данных следует, что ПАК, взаимодействуя с молекулами бутилкаучука и адсорбируясь на поверхности частиц технического углерода, способствует уменьшению размера структурных элементов и более равномерному распределению ингредиентов композиции в покрытии. Структурирование композиции ПАК обусловливает значительное увеличение прочности пленок при оптимальной его концентрации, что свидетельствует о существенном повышении межмолекулярного взаимодействия в системе. Снижение внутренних напряжений при формировании модифицированных покрытий позволяет предотвратить растрескивание изделий в процессе получения и эксплуатации.

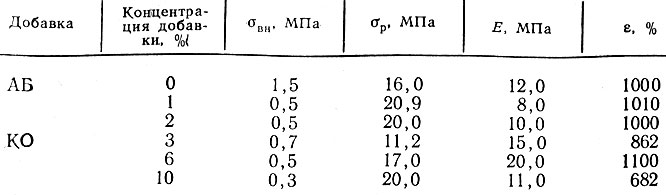

Значительное улучшение физико-механических свойств покрытий из композиций на основе дисперсий бутилкаучука наблюдается при модификации их другими тиксотропными добавками, например кремнийорганическим олигомером и блоксополимером типа АБ с регулярным чередованием жестких и гибких фрагментов с функциональными группами. Об этом свидетельствуют данные, приведенные в табл. 3.18 для покрытий из композиций на основе дисперсий бутилкаучука 16-75Т.

Таблица 3.18

Таким образом, при исследовании влияния тиксотропных добавок на структурные превращения при формировании покрытий из дисперсий полимеров было установлено, что механизм их действия имеет много общего с закономерностями влияния описанных ранее других добавок на структуру и свойства композиций и покрытий на их основе и связан с проявлением поверхностно-активных свойств модификаторов, изменяющих структуру межфазных слоев. При этом эффективность их действия в ряде случаев усиливается при введении в композицию электролитов, способствующих удалению с поверхности частиц дисперсий эмульгатора вследствие образования нерастворимых солей и освобождения тем самым поверхности для адсорбционного взаимодействия полимера с добавками.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"