Глава VII. Механизация и автоматизация технологических и транспортных операций

Комплекс работ, связанных с погрузкой, разгрузкой и транспортировкой разнообразных грузов (сырья, химических материалов, полуфабриката, опилок), является важнейшим участком, требующим механизации. Часть указанного комплекса составляют тяжелые работы, которые не могут быть выполнены без применения средств механизации. Другая часть работ по транспортировке даже легких грузов требует большого количества вспомогательных работ и отвлекает от основной работы квалифицированных рабочих.

Для механизации тяжелых и трудоемких работ по загрузке, выгрузке и транспортировке химических материалов, сырья и мехового полуфабриката применяют различные транспортные средства: электрокары, автотележки, универсальные автопогрузчики, мостовые краны и электротали.

Большое распространение в меховой промышленности получили электрокары. Их грузоподъемность достигает 750-2000 кг. Они приводятся в движение электродвигателями постоянного тока, питаемыми от аккумуляторной батареи. Электрокары удобны тем, что имеют большую маневренность, благодаря чему их можно использовать для доставки полуфабриката к рабочим местам. На электрокарах грузы перемещают только в горизонтальном направлении.

Для погрузочно-разгрузочных работ применяют электропогрузчики - подъемно-транспортные машины, которые могут перемещать грузы в вертикальном и горизонтальном направлениях. Источником энергии для электропогрузчиков служит щелочная аккумуляторная батарея. Электропогрузчики могут быть использованы для загрузки сырья и полуфабриката в баркасы, АВК и откатные барабаны. Грузоподъемность электропогрузчиков, применяемых на меховых фабриках, составляет 750-1000 кг.

Очень удобным транспортным средством в условиях меховых и овчинно-шубных фабрик является электроталь, которая передвигается по однорельсовому пути, подвешенному к потолочному перекрытию. Электроталь бывает с ручным, электрическим и пневматическим приводом. Для нее характерна простота управления непосредственно с пола. Применение электротали облегчает труд рабочих и сокращает время на подъем и перемещение грузов. С помощью электротали груз можно поднимать, опускать и перемещать вдоль однорельсового пути. Для ее установки высота здания должна быть не менее 4,5-5 м.

Если для отмоки используется чан-баркас с передвижной мешалкой, то сырье загружают в аппарат в специальной кассете. После окончания отмоки мешалку откидывают, кассету цепляют к крюку электротали, поднимают из аппарата и передают на последующий процесс мездрения. Если после какого-либо процесса необходим сток, то он может проводиться в кассете, которую держит электроталь.

Мостовые краны применяют в тех случаях, когда требуется переносить тяжелые грузы. В отличие от электротали с помощью мостового крана груз можно передвигать как поперек цеха, так и вдоль него, в пределах пролета, в котором установлен кран. На меховых предприятиях используется также пневмотранспорт, в котором движение материала (опилок, меховых шкурок) происходит с помощью воздуха в транспортном трубопроводе. Пневмотранспорт приводится в движение с помощью специальных установок, состоящих из загрузочного устройства, транспортного трубопровода, переключателей трубопровода, отделителей передвигаемого материала от воздуха с пылеуловителями и компрессорной установки. Для преодоления сопротивления движения смеси транспортирующего материала и воздуха в установке пневмотранспорта создается разность давлений с помощью воздуходувных машин.

В зависимости от способа создания этой разности различают два основных типа установок - всасывающие и нагнетательные. Нагнетательная или всасывающая воздуходувная установка состоит из типовых вентиляторов среднего и высокого давления.

Загрузочные устройства представляют собой особые насадки, называемые соплами или загрузочными воронками. Разгрузочные устройства отделяют транспортируемый материал от воздуха. Это достигается путем увеличения поперечного сечения транспортного трубопровода.

В случае необходимости для дополнительной очистки воздуха при выходе из циклона применяют специальные фильтры. Основными достоинствами пневмотранспорта являются беспыльная работа и возможность приспособить трубопровод к любым местным условиям.

В меховой промышленности широко используются конвейеры для организации поточно-механизированных линий на отдельных участках. Применение различных средств механизации значительно облегчает труд и создает возможность полноценно использовать высокую квалификацию того или иного рабочего. Тем не менее значительная часть работ на меховых фабриках все еще выполняется вручную.

Надо отметить, что многое делается для повышения производительности и облегчения условий труда. На предприятиях меховой и овчинно-шубной промышленности благодаря творческому поиску и инициативе рабочих выдвинуто немало ценных предложений и изобретений, направленных на повышение эффективности производства. Например, на фабриках мехового производственного объединения "Труд" по рационализаторским предложениям рабочих была изменена конструкция валов на чесальной машине; установлено зеркало для контроля за работой конвейера на разбивочной машине проходного типа при сбрасывании отработанных шкурок; изменена конструкция ограждения на мездрильной машине ММ-5-500; усовершенствована конструкция направляющих цепей двухъярусной подвесной сушилки; модернизирован привод чесальной машины РМ-2-120; реставрирована ножевая головка машины МРП для разбивки меховых овчин; внедрена установка по автоматическому дозированию воды нужной температуры в баркасы. На Кировском кожевенно-меховом комбинате им. Октябрьской революции было внесено рационализаторское предложение об использовании водяных подогревателей на технологические нужды. Организация социалистического соревнования по рационализации проведения различных технологических процессов между предприятиями, цехами, творческими коллективами в значительной степени облегчает труд рабочих и повышает эффективность производства.

Много ценных рационализаторских предложений было внесено и на других предприятиях; внедрение их дало значительный экономический эффект. Развитие рабочего изобретательства является прочным резервом дальнейшего усовершенствования технологии основных и вспомогательных операций мехового и овчинно-шубного производства.

На современном этапе для ускорения научно-технического прогресса в промышленности особенно актуально создание автоматической и полуавтоматической линии по обработке сырья. В силу особенностей мехового производства в настоящее время пока еще не созданы условия для организации единой поточной линии, охватывающей весь технологический процесс от запуска сырья до выпуска готового мехового полуфабриката. Дело в том, что существующая технология и организация производства построены по принципу партионно-поштучной обработки. Это означает, что одни процессы (отмока, пикелевание, дубление, крашение, солка, промывка и др.) осуществляются целиком для всей партии, а другие (мездрение, разбивка, колочение, стрижка, чесание и др.) выполняются поштучно. Такая схема технологии приводит к тому, что при выделке и крашении приходится выполнять много перегрузок, и даже существующие средства механизации не дают возможности организовать поточность и непрерывность процесса.

Исходя из этого, необходимо создать новое прогрессивное оборудование, с помощью которого можно было бы перевести на поштучный метод обработки такие процессы, как отмоку, мойку, обезжиривание, пикелевание, дубление, крашение и др.

В настоящее время разрабатываются и внедряются отдельные поточные и поточно-автоматизированные линии, применение которых в промышленности даст возможность ликвидировать вспомогательные операции, связанные с погрузочно-разгрузочными и транспортными работами. Одним из направлений организации таких линий является использование проходных аппаратов. Проведенные испытания показали, что хорошие результаты получаются при использовании аппарата WRS-77 фирмы "Пенсген" (Австрия), производительность которого составляет 150-200 овчин в час. Применение этого аппарата позволило создать автоматизированную поточную линию на участке от отмоки до пикелевания - дубления для меховой овчины.

При организации поточно-механизированных полуавтоматических линий большое значение будут иметь агрегаты с несколькими последовательно установленными рабочими органами, на которых выполняются два или три процесса. Применение таких агрегатов повышает производительность труда, увеличивает съем продукции с единицы производственной площади и позволяет организовать поточную линию (например, агрегат АКА для анилинового крашения шкурок кролика, включающий в себя комплекс устройств, обеспечивающих нанесение намазной смеси, запаривание, сушку и колочение).

При переходе на поточные методы обработки большое значение будут иметь химические станции, основное назначение которых сводится к централизованному приготовлению рабочих растворов и автоматической подаче в нужные точки соответствующих стандартных растворов. Этот процесс часто осуществляется непосредственно у аппаратов. Если, например, надо приготовить рабочий раствор для проведения пикелевания, то рабочий заливает в аппарат необходимое количество воды, растворяет в ней нужное количество соли, заливает кислоту и после перемешивания закладывает туда полуфабрикат.

Совершенно ясно, что такой способ приготовления рабочих растворов примитивен, создает тяжелые условия труда для рабочих и не всегда обеспечивает нормальное проведение того или иного процесса.

Организация химических станций устраняет указанные недостатки. На централизованных химических станциях вначале приготовляют концентрированные растворы стандартного состава, которые затем смешивают в нужном соотношении, разбавляют водой до рабочей концентрации и подают непосредственно к рабочему месту. При повторном использовании отработанные растворы вначале проходят фильтрацию, а затем поступают на химическую станцию для подкрепления. На меховых фабриках успешно эксплуатируются химические станции для приготовления растворов хлорида натрия, хромового экстракта и др.

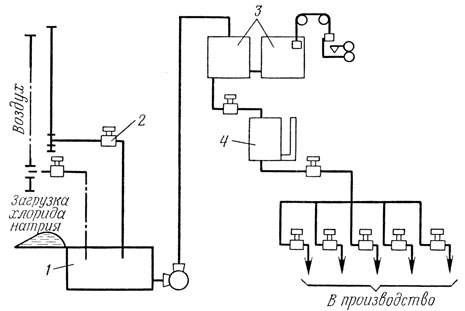

Рассмотрим принципиальную схему приготовления раствора хлорида натрия на Ростокинском меховом комбинате.

Хлорид натрия загружают в механическую цистерну 1 (рис. 31), туда же подают воду и сжатый воздух для перемешивания. В результате растворения образуется концентрированный раствор соли (300 г/л), который с помощью центробежного насоса 2 перекачивается в баки 3. Из баков раствор подается в дозатор 4, из которого затем поступает к рабочим аппаратам. В дозировщиках имеется приспособление, с помощью которого отмеряется нужное количество раствора для данного аппарата.

Рис. 31. Принципиальная схема приготовления раствора хлорида натрия

Таким образом, организация химических станций значительно облегчает труд рабочих и позволяет проводить технологические процессы в стандартных условиях.

В настоящее время в меховой промышленности внедряются автоматический контроль и регулировка технологических процессов в следующих направлениях:

1. Контроль и регулировка температуры рабочих растворов при проведении жидкостных процессов.

2. Автоматизация сушильных установок с целью автоматической регулировки относительной влажности и температуры.

3. Автоматическая регулировка температуры на гладильной машине.

Строгая автоматическая регулировка параметров отдельных процессов способствует повышению качества продукции.

Вопросы для повторения

1. Какие средства механизации применяются в меховой промышленности?

2. Что такое электроталь?

3. Что такое мостовой кран?

4. В чем заключается трудность организации автоматической линии в меховом и овчинно-шубном производстве?

5. Почему применение агрегатов улучшает условия труда?

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"