9.2.7. Обрезь кож хромового дубления

Обрезь - мелкий лоскут, образующийся в результате обрывов прк механической обработке кож, кромки (полоски) кож хромового дубления, обрезаемые при выравнивании контура кожи. Обрезь сортируют по видам кожи, цвету и наличию покрывной пленки.

Разработанные в УкрНИИКПе и введенные с 1.10.85 г. Отраслевые нормативы предусматривают в производстве кож хромового дубления и юфти суммарный (от полуфабриката и от готовых кож) выход обрези. При обрезке хромированного полуфабриката обрезь составляет 80% от общего количества ее. Эта обрезь нормируется при расчетной влажности 60%. Нормируемая влажность обрези готовых кож 16%. Норма обрези с готовых кож для низа обуви по элементам чепракования распределяется следующим образом, %: от двух пол 50, от воротка 35, от чепрака 15.

Обрезь кож хромового дубления вместе с отходами дубленого окрашенного и неокрашенного полуфабриката может быть использована для производства осветленного малярного клея.

Окрашенные отходы предварительно подвергают обесцвечиванию раствором хлорной извести.

Производство осветленного малярного клея из окрашенных дубленых отходов включает следующие процессы и операции:

1. Измельчение обрези путем 2 - 3-кратного пропускания через крекер-вальцы.

2. Промывка водой при непрерывном вращении в баркасе или барабане в течение 2 - 2,5 ч при ж. к. - 2,5 - 3 и температуре 30 - 35°С.

3. Подкисление при непрерывном вращении в баркасе и барабане в течение 30 мин при ж. к. - 2,5 - 3, температуре 30 - 32°С, рН 1 - 2. Расход 100%-ной серной кислоты 2% от массы обрези.

4. Обесцвечивание при вращении в баркасе или барабане, оборудованном вытяжным устройством, в течение 2 - 2,5 ч при ж. к. = 2,5 - 3, температуре 30 - 32°С и рН 5 - 5,5. Расход 2%-ной хлорной извести 5 - 10% от массы обрези. Отработанную жидкость сливают.

5. Промывка водой при непрерывном вращении в баркасе или барабане в течение 20 мин при ж. к. = 2,5 - 3 и температуре 18 - 20°С.

6. Раздубливание в течение 48 - 72 ч в баркасе или барабане при периодическом перемешивании каждые 12 ч по 5 мин при ж. к. = 2,5 - 3 и температуре 18 - 20°С. Расход известкового молока в пересчете на гидроксид кальция 35 - 50 г/л. Отработанную жидкость сливают.

7. Промывка водой в течение 2 - 3 ч при непрерывном вращении, ж. к. = 2,5 - 3, температуре 18 - 20°С, рН 7 - 7,5.

8. Разваривание в чане или котле в течение 3 - 4 ч при ж. к. = 0,8 - 1, температуре 90 - 95°С и рН 7,5 - 8. Горячую воду наливают в котел до уровня загруженной обрези, подают пар и разваривание ведут при слабом кипении.

9. Отстаивание в чане.

10. Отделение жира в сепараторе.

11. Сушка в вальцевой сушилке.

Допускается выпускать клей в виде галерты концентрации 40 - 50%.

При необходимости клеевой бульон после разваривания может быть подвергнут дополнительному отбеливанию в течение 1 - 2 ч при температуре 30°С хлорной известью с содержанием активного хлора 15 - 20%. Расход ее - 2% от общего количества клеевого бульона. При проведении отбеливания необходимо соблюдать технику безопасности в связи с выделением активного хлора.

Нормы выхода обрези при нормируемой влажности

| Сырье | Средняя площадь парной шкуры, дм2 | Средняя масса парной шкуры, кг | Выход обрези, кг/100 шт. |

| 1 | 2 | 3 | 4 |

| Кожа хромового дубления (влажность обрези 16%) | |||

| Опоек | - | 3 | 6 |

| Выросток | - | 7 | 8,2 |

| Полукожник | - | 11 | 10,3 |

| Бычок и яловка легкая | - | 15 | 12,5 |

| Яловка средняя | - | 20 | 15,2 |

| Бычина, бугай и яловка тяжелые | - | 26 | 18,4 |

| - | 30 | 20,6 | |

| Свиные шкуры | |||

| мелкие | 40 | 1,3 | 1 |

| средние | 80 | 3,2 | 4,6 |

| крупные | 130 | 5,5 | 7,7 |

| Крупоны | |||

| мелкие | 40 | 1,3 | 0,5 |

| крупные | 115 | 4,8 | 3,5 |

| Овчина | 50 | - | 4 |

| Козлина | 50 | - | 4 |

| Юфть (влажность обрези 18%) | |||

| Бычок и яловка легкая | - | 15 | 31 |

| Бычина, бугай легкие, яловка средняя | - | 20 | 37,5 |

| Бычина, бугай и яловка тяжелые | - | 26 | 45,3 |

| 30 | 50,5 | ||

| Свиные шкуры крупные | 140 | 6 | 13 |

| 200 | 8,9 | 18 | |

| Кожа для низа обуви (влажность обрези 16%) | |||

| Яловка легкая и бычок | - | 15 | 10 |

| Бычина, бугай легкие, яловка средняя | - | 20 | 15 |

| Яловка, бычина и бугай тяжелые | - | 26 | 21 |

| 30 | 25 | ||

| 35 | 30 | ||

| Вороток от бычины | - | 6 | 8 |

| Свиные шкуры крупные | 200 | 8,9 | 16 |

Примечания: 1. При отклонении массы парной шкуры от указанной на каждую 0,1 кг норма выхода обрези соответственно увеличивается или уменьшается, кг/100 шт.: для кож хромового дубления на 0,54, для юфти на 0,30, для кож для низа обуви на 1,00.

2. При отклонении площади парной шкуры от указанной нормы выхода обрези изменяются соответственно на каждые 10 дм2, кг/100 шт.: в производстве кож хромового дубления из свиных крупонов на 0,4, из целых свиных шкур на 0,9, из овчины и козлины на 0,1, в производстве кож для низа обуви из свиных шкур на 0,7.

Осветленный малярный клей выпускают трех сортов. Требования к качеству клея любого сорта: содержание влаги не более 17%, рН 5,5 - 7,5 условная вязкость 17,75%-ного раствора при температуре 30°С не менее 1,6 - 2°Е, загниваемость не ранее 3 - 5 сут, содержание жира, %, не более: I сорт - 3, II сорт - 5, III сорт - 7,5.

Осветленный малярный клей из неокрашенных отходов представляет собой галерту и транспортируется в деревянных или металлических бочках. Для его производства используют кожевенную стружку, непригодную для получения кожкартона.

Производство осветленного малярного клея из неокрашенных отходов включает следующие процессы и операции:

1. Золение в баркасе, барабане или котле в течение 24 ч при периодическом перемешивании, ж. к. = 3 и температуре 18 - 20°С. Расход известкового молока (в пересчете на СаО) 4% от массы стружки.

2. Разваривание в котле в течение 5 - 6 ч при периодическом перемешивании при ж. к. = 3 и температуре 80 - 90°С. Расход известкового молока (в пересчете на СаО) 4% от массы стружки.

3. Отстаивание жира в течение 2 - 3 ч.

4. Фильтрация в ленточном динамическом или другом фильтре.

5. Выпаривание в котле при температуре 80 - 90°С до концентрации 10 - 15% для чешуйчатого клея и 35 - 40% для галерты.

6. Консервирование сульфатом цинка, который вводится до застывания галерты в количестве 0,5 - 0,7% от массы клея.

Качество осветленного малярного клея должно соответствовать ТУ 17 УССР 2802 - 79, хранение и транспортировка его - ГОСТ 3252 - 80.

Жидкий малярный клей (ТУ 17 УССР 2802 - 79) представляет собой однородную жидкость от светло-желтого до темно-коричневого цвета без механических примесей. Используется в строительной, химической и других отраслях промышленности.

Для его производства используют дубленые неокрашенные отходы, хромированный спилок толщиной менее 0,4 мм, непригодный для производства кож, и спилковую обрезь.

Производство жидкого малярного клея включает следующие процессы и операции:

1. Взвешивание отходов.

2. Размачивание, раздубливание и разваривание в котле вместимостью 10 м3 с ложным дном и змеевиком для подогрева при ж. к. = 1,0 - 1,6 и температуре 60 - 100°С. В котел загружают 1000 кг отходов и раствор карбоната натрия и 25%-ного раствора аммиака. Расход карбоната натрия 5% и аммиака 1% от массы отходов. Смесь нагревают до температуры 60 - 70°С с помощью змеевика, затем до кипения острым паром. При медленном кипении процесс продолжается 10 - 12 ч до полного разваривания. В конце варки рН 9 - 10.

3. Отстаивание в том же котле. Отстоявшийся бульон вакуум-насосом перекачивают в отстойник.

4. Нейтрализация до рН 6,5 - 7;5 серной кислотой с расходом ее 0,1 - 0,3% от массы отходов в течение 10 - 15 мин.

5. Вторичное отстаивание в течение 2 - 2,5 ч. Из отстойника бульон под давлением подается в аппарат для выпаривания.

6. Выпаривание бульона в аппарате, состоящем из монжуса вместимостью 2 м3 и теплообменника, до содержания 36 - 44% сухога вещества.

7. Полученный продукт разливают в бочки вместимостью 50 - 70 л, в которые при перемешивании добавляют 0,2% сульфата цинка (от массы бульона) в качестве консервирующего вещества.

Выход готового продукта составляет 25% от массы отходов. Гарантийный срок хранения его 6 мес. со дня изготовления.

На Львовском КПО действует механизированная линия по производству малярного клея.

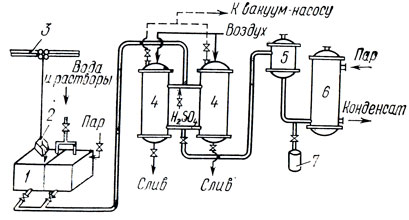

Сырье кассетой 2 (рис. 7) и тельфером 3 подается в два варочных котла 1 вместимостью 10 м3, снабженных трубопроводами. Масса загружаемого сырья 4 т. По трубопроводам в котлы подается вода, необходимые растворы, а также острый пар. После предварительного отстаивания в котлах клеевой бульон вакуум-насосом подается в отстойники 4 вместимостью 3,5 м3, в которых затем осуществляется нейтрализация серной кислотой. После отстаивания осадок сливается в канализацию, а чистый бульон перекачивается вакуум-насосом в выпарной аппарат 5, сблокированный с теплообменником 6. Упаривание осуществляется путем многократной циркуляции бульона. Готовый продукт (галерту ) сливают в резервуар 7.

Рис. 7. Схема механизирования линии по производству малярного клея

Вязкость раствора клея с концентрацией 14,82% должна быть не ниже 1,2 °Е, содержание сухого остатка не менее 30%, золы - не более 10%, рН 1%-ного раствора 5,5 - 7,5. Клей должен храниться в упакованном виде в сухих помещениях при температуре 15 - 20°С. Загниваемость клея - не ранее 3 сут.

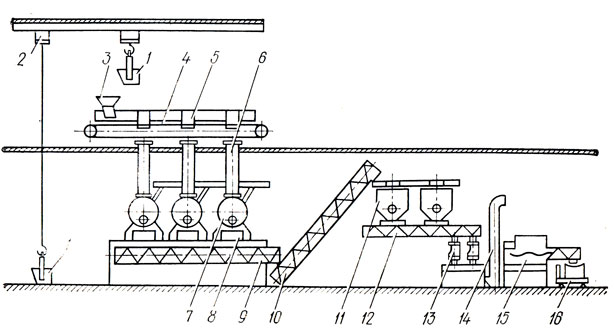

Рис. 8. Схема механизированной линии по производству муки длРис. 8. Схема механизированной линии по производству муки для удобрений

Муку для удобрений получают из обрези и других видов дубленых отходов. Она представляет собой сухую рассыпчатую массу без плотных комков с влажностью не более 10%, содержанием жира не более 5, азота не менее 12,5 и золы не менее 7%.

Получают ее из дубленых размельченных отходов с влажностью 50 - 55% на механизированной линии.

Сырье в кассете 1 (рис. 8) электроталью 2 через воронку 3 горизонтального конвейера 4 и люк 5 загружается в горловину 6 горизонтального вакуум-котла 7, снабженного контрольно-измерительной аппаратурой, паровой рубашкой и мешалкой. Перед загрузкой сырья котел подогревают, сырье загружают при периодическом вращении мешалки, добавление воды не допускается. После прогрева сырья в течение 20 мин - непрерывное вращение с частотой 25 мин-1 .

Ориентировочная норма загрузки котла КВМ-4,6 при обработке стружки кожевенной 1500 кг, спилка 800 кг, обрези 600 кг. После окончания сушки готовность шквары определяют (с соблюдением правил по технике безопасности) по содержанию в ней влаги, которое должно быть не более 10%. Из котла шквара выгружается в приемник 8, а затем с помощью двух шнековых конвейеров - горизонтального 9 и наклонного 10 - подается в бункер-накопитель 11. Далее в дробильном отделении шквару измельчают на молотковой дробилке 13, в которую она подается шнековым конвейером 12. Подъемник 14 направляет измельченную шквару в вибросито 15. Просеянная мука попадает в тару, установленную на вагонетке 16, и после взвешивания отправляется на склад.

Режим обработки отходов в вакуум-котле, мин

| Операция | Стружка кожевенная | Спилок | Обрезь кож хромового дубления |

| Технический осмотр котла | 10 | ||

| Подогрев котла и загрузка сырья | 15 | 25 - 30 | 25 - 30 |

| Прогревание сырья (I фаза) | 30 - 40 | ||

| Разваривание (II фаза) | 30 - 40 | 50 - 60 | 60 - 70 |

| Сушка под вакуумом (III фаза) | 60 | 60 - 80 | 80 - 90 |

| Выгрузка сухого продукта | 10 - 15 | ||

| Общая продолжительность обработки, ч | 2,75 - 3,25 | 3,8 - 4,0 | 3,6 - 4,3 |

Частицы муки, не прошедшие через сито, направляются на повторное дробление.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"