1.2. Схема технологического процесса

Укрупненная схема процесса в основном одинакова при производстве обуви большинства конструкций.

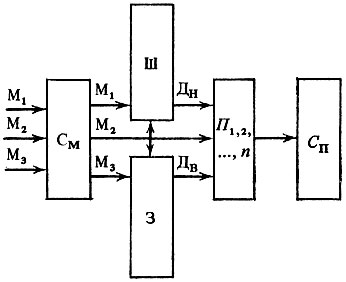

Рис. 1.1. Укрупненная схема процесса производства обуви: М1 - материалы для низа обуви; М2 - вспомогательные материалы (клей, нитки и др.); М3 - материалы для верха обуви; См - склады материалов; Ш - вырубочный цех; З - раскройный цех; П - сборочные цехи № 1, 2, .... n; Сn - склады готовой продукции; Дн и Дв - узлы (детали) низа и верха обуви

Процесс начинается на складах (рис. 1.1), где материалы группируют по видам, сортам, толщине, площади и другим признакам. Там же выборочно проверяют соответствие их свойств требованиям государственных стандартов. При наличии полного комплекта всех материалов подобранные их партии передают в подготовительные цеха: раскройный и вырубочный. Здесь же, обычно после разруба детали предварительно обрабатывают. Далее в сборочных цехах изготовляют заготовку верха, формуют ее, скрепляют с деталями низа и отделывают обувь. При изготовлении обуви специфичных конструкций (например, цельнолитой) схема производства изменится: ликвидируются операции по подготовке таких деталей низа, как подошвы. Это означает, что схема процесса динамична и при совершенствовании техники и технологии возможны ее принципиальные изменения.

Более подробно схему процесса производства принято характеризовать с помощью структурной, функциональной и информационной моделей. Структурная модель системы обувного производства отражает структуру процесса производства, позволяет выявить состав подсистем, стадийность их проектирования, а также общую последовательность работы подсистем. В этой модели определен круг задач, которые надо решить для оптимального функционирования производства, показана взаимосвязь элементов, рассматриваемых как единое целое. Модель служит основой для согласования материальных и информационных потоков, что позволяет улучшить систему управления производством.

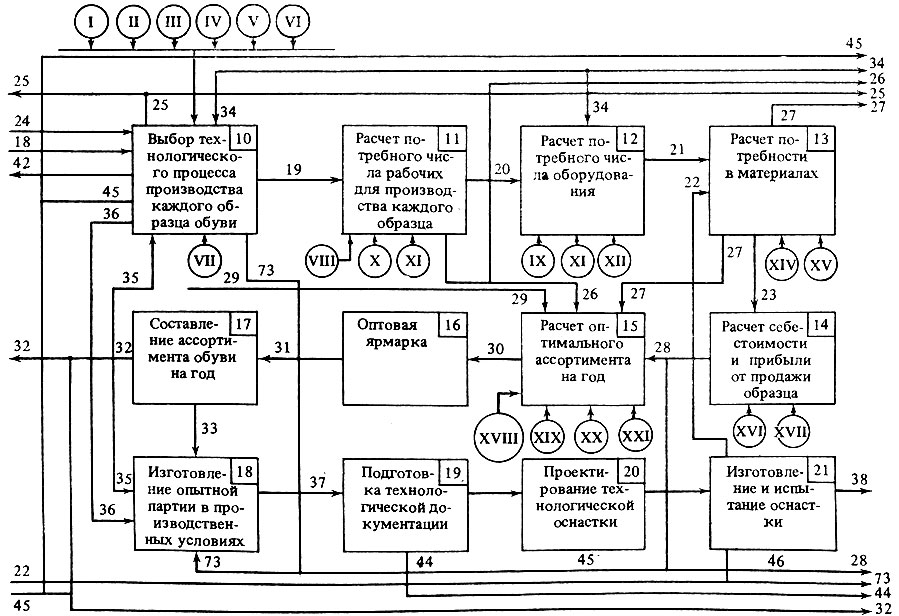

Рис. 1.2. Структурная модель технологической подготовки производства

На основе изучения работы ряда крупных предприятий, а также с учетом имеющихся сетевых графиков внедрения новых образцов обуви и других научно-исследовательских работ были составлены структурные модели обувного производства (рис. 1.2, 1.3). В них в прямоугольниках (блоках) записаны формирующие воздействия на информацию в каждом элементе подсистемы. В левом верхнем углу каждого блока стоит его порядковый номер, показывающий последовательность выполнения работ. Блоки соединены стрелками, возле которых указаны их порядковые номера. Стрелка вместе с номером показывает, какая информация, откуда и куда передается. Если стрелки пересекаются и на пересечении не стоит точка, это означает, что потоки информации не соединяются, если точка стоит, то они сливаются.

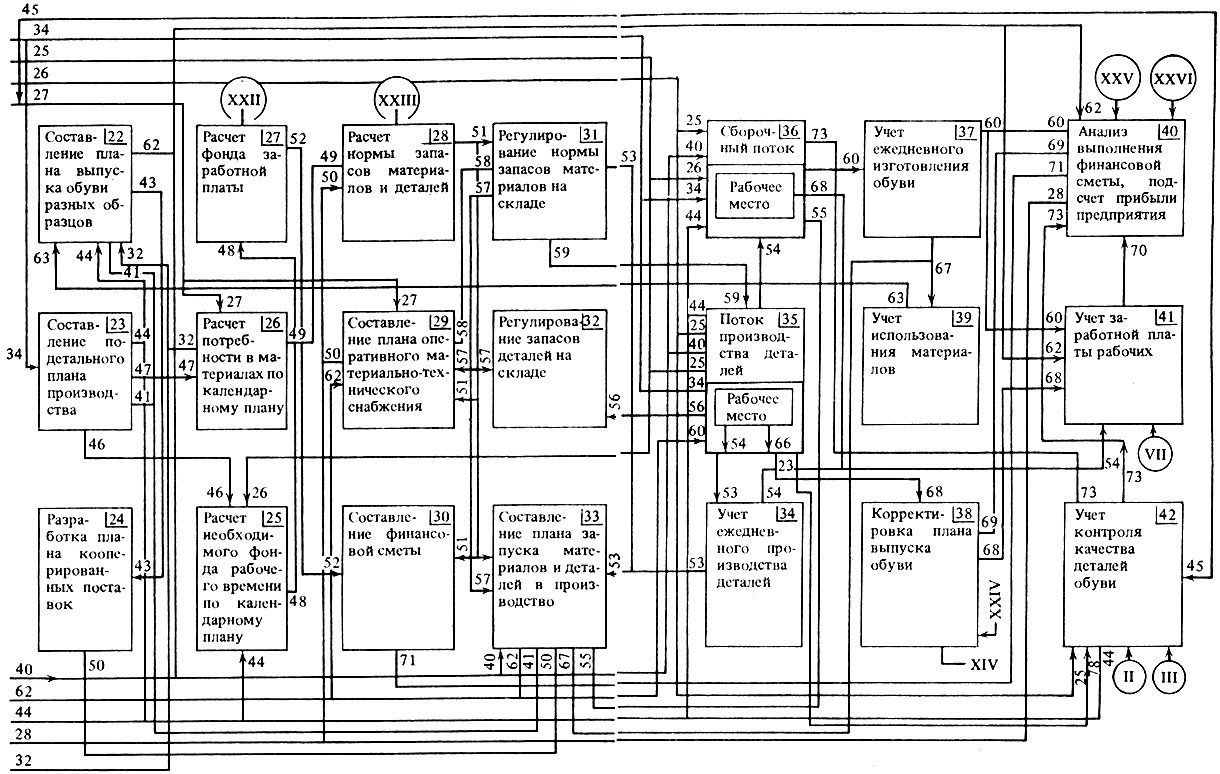

Рис. 1.3. Структурная модель подсистем планирования, учета и регулирования производства обуви

Вся информация, имеющаяся в системе, разделена на две части.

Римскими цифрами обозначена информация, поступающая извне, не формирующаяся в системе. Арабскими цифрами обозначена информация, образующаяся в системе.

Перечень информации, поступающей извне:

- I. Технико-экономические условия на проектирование. Например, задание вышестоящей организации на изготовление обуви, дифференцированное по родам, видам и направлению моды, спрос на обувь и др.

- II. Государственные стандарты на обувь

- III. Государственные стандарты и технические условия на материалы

- IV. Сведения об экономике производства

- V. Сведения об оборудовании и технологических процессах

- VI. Критерии оценки технологичности конструкции обуви

- VII. Типовые технологические процессы

- VIII. Нормы времени на изготовление 100 пар обуви

- IX. Сведения о производительности оборудования

- X. Сведения о балансе времени потока

- XI. Методика расчета потребности в рабочих

- XII. Методика расчета необходимого числа единиц оборудования

- XIII. Сведения о наличии оборудования

- XIV. Нормы расхода материалов на 100 пар обуви

- XV. Методика расчета потребного количества материалов

- XVI. Методика расчета себестоимости обуви

- XVII. Сведения об оптовых и розничных ценах на материалы и обувь

- XVIII. План выпуска обуви по видам и родам

- XIX. Метод расчета оптимального ассортимента обуви

- XX. Сведения о выпуске обуви фабрикой, потоком

- XXI. Спрос на обувь и др.

- XXII. Методика расчета заработной платы

- XXIII. Методика расчета запасов материалов и деталей

- XXIV. Методика расчета использования материалов

- XXV. Методика расчета прибыли предприятия

- XXVI. Сведения о возврате обуви, понижении в сорте, штрафах

Перечень информации, образующейся в системе:

- Сведения о готовых моделях обуви

- Сведения о роде и виде обуви, методе крепления, фасоне колодки, наличии материалов для образцов, которые необходимо разработать

- Сведения о роде и виде обуви, методе крепления, фасоне колодки и др., которые необходимо разработать сверх готовых, имеющихся в архиве

- Сведения о рисунке обуви

- Сведения о новизне рисунка, соответствии моде и др.

- Сведения о количестве деталей

- Сведения о контурах детали, средней копии колодки

- Сведения о запроектированных деталях, их площади и др.

- Сведения об изменении или корректировке деталей после их проектирования и изготовления (I, II и III пробы)

- Сведения о готовых деталях (например, подошвах, стельках для колодки того же фасона), хранящиеся в архиве

- Сведения о деталях, соответствующих государственному стандарту, и результаты проверки на технологичность

- Сведения о шаблонах деталей, которые передаются в экспериментальный цех

- Сведения об испытании образца и его изготовлении

- Сведения о корректировке размеров деталей

- Сведения о подготовленном образце (паспорт, шаблоны деталей всех размеров и др.)

- Информация о результатах испытания и анализа образцов

- Конструкторская документация, представляемая на художественный совет

- Сведения об утвержденных образцах

- Сведения о первом этапе выбора технологического процесса

- Сведения о потребном числе рабочих

- Сведения о применяемом оборудовании

- Сведения об используемых материалах

- Сведения о необходимых материалах, трудовых затратах и др.

- Сведения о ранее применявшемся технологическом процессе

- Технологический процесс производства обуви данного образца

- Сведения о трудоемкости образца

- Сведения о материалоемкости образца

- Сведения о себестоимости обуви

- Сведения об образцах, по которым разработан технологический процесс

- Сведения об оптимальном ассортименте обуви на год

- Сведения о продаже обуви на оптовой ярмарке

- Сведения об ассортименте обуви на год

- Сведения о количестве выпускаемой обуви каждого образца, технологии производства, оборудовании

- Сведения о потребном числе единиц оборудования

- Сведения об изготовлении образцов в производственных условиях

- Сведения об изменении и уточнении технологического процесса

- Информация о положительном результате изготовления образца в производственных условиях, технологическом процессе, применяемом оборудовании и др.

- Сведения о необходимой технологической оснастке

- Проектирование оснастки

- Сведения об испытании оснастки и ее готовности и др.

- Сведения о потребном количестве деталей для выполнения плана

- Сведения об изменении конструкции обуви

- Сведения о деталях, получаемых или отправляемых по кооперативным поставкам

- Технологическая документация

- Конструкторская документация

- Сведения о работах, выполняемых на фабрике

- Сведения о количестве деталей, производимых на фабрике

- Сведения о фонде рабочего времени

- Сведения о потребности в материалах по календарному плану

- Сведения о количестве и периодичности кооперированных поставок

- Сведения об общей потребности в материалах с учетом запасов

- Сведения о потребной заработной плате

- Сведения о количестве деталей, изготовленных в подготовительном цехе

- Сведения о количестве и качестве деталей, изготовленных на каждом рабочем месте

- Сведения о количестве и последовательности запуска материалов и деталей

- Сведения о запасах и плане выпуска деталей

- Сведения об имеющихся материалах

- Сведения о количестве и периодичности поступления материалов

- Сведения о количестве материалов, поступающих в подготовительные цехи

- Сведения о количестве и качестве обуви, изготовленной на потоке и каждым рабочим

- Сведения о количестве израсходованных деталей

- План изготовления обуви каждого образца (количество в день и объем выпуска)

- Сведения об изменении объема производства обуви

- Сведения о поступающих деталях

- Сведения о необходимом количестве деталей для производства обуви

- Сведения об использовании материалов в бригаде и на каждом рабочем месте

- Сведения о количестве материалов, выданном бригаде и каждому рабочему для выполнения дневного задания

- Сведения об экономии или перерасходе материалов

- Сведения о стоимости материалов

- Расходы на заработную плату

- Плановые расходы на производство

- Отчет в вышестоящую организацию об итогах работы предприятия

- Предложения по изменению технологии производства после изготовления и испытания технологической оснастки

- Сведения о качестве деталей и обуви

Приведенная на рис. 1.3 модель имеет сложную структуру. В связи с трудностями, возникающими при создании или совершенствовании всей системы управления, принято разделять ее на подсистемы, выделять задачи и решать сначала проблему управления на уровне отдельных задач, а затем подсистем. Такое совершенствование возможно, если каждый вариант работы подсистемы однозначно охарактеризовать набором каких-либо показателей, объединенных в цели ее функционирования. Показатели целей подсистем также должны быть реализованы в показателях цели системы.

Сформулируем цель функционирования подсистемы технологической подготовки производства и дадим определение термина "технологическая подготовка производства".

Под термином "технологическая подготовка производства" обычно понимают формирование необходимой информации о последовательности и содержании работ по обеспечению производства изделий заданного уровня качества при установленных сроках, объемах выпуска и затратах.

Цель функционирования подсистемы технологической подготовки заключается в разработке всей технологической документации о последовательности и содержании работ по изготовлению обуви в количестве и ассортименте, определенном на оптовой ярмарке, при минимально возможных затратах на ее изготовление в установленные сроки.

В литературе описана последовательность выделения из структурной модели обувного производства подсистемы конструкторской подготовки. Она включает в себя девять блоков, имеет четко обозначенную цель функционирования подсистемы - изготовление всей конструкторской документации [1].

Выходная информация подсистемы в виде конструкторских документов на образцы, шаблоны и т. п. является входной информацией для следующей подсистемы - технологическая подготовка производства, начало которой так же четко определено, как задача 10 (см. схему 1.2) - выбор технологического процесса производства образцов обуви.

В соответствии с определенной выше целью функционирования подсистемы технологической подготовки производства далее следует сформировать информацию о потребном числе рабочих, единиц оборудования и количестве материалов (задачи 11-13).

В соответствии с требованием минимизации затрат, также указанным в целях подсистемы, следует получить вторичную информацию о себестоимости образца (задача 14). Далее для выполнения части цели функционирования подсистемы - выпуск образцов обуви необходимого ассортимента с минимальными затратами - следует произвести оптимизационный расчет годового ассортимента и заключить договор с торговыми организациями на производство обуви (задачи 15-17). Для обеспечения части цели функционирования подсистемы - подготовка всей технологической документации - необходимо опробовать технологический процесс в производственных условиях, а также подготовить всю технологическую документацию, в том числе на оснастку: резаки, штампы, пресс-формы и др. (задачи 18-21).

Таким образом, поставленная цель функционирования подсистемы технологической подготовки производства будет достигнута при решении задач 10-21.

Так, с помощью системного анализа структурной модели обувного производства определены перечень и последовательность работ, выполняемых при технологической подготовке производства, и тем самым обоснован набор задач, решаемых в этой подсистеме.

Дальнейшая часть структурной модели (блоки 22-42) относится к планированию, учету и регулированию процесса производства обуви. В ней блок 32 соответствует блоку См укрупненной схемы процесса производства (см. схему 1.1), блок 35 - соответственно блокам Ш и З, блок 36 - блоку П1,...,n", блок 37 - блоку См.

В структурной модели основные блоки 35, 36, 37 (см. рис. 1.3) системы "процесс производства" показаны укрупненно, в общем виде, поэтому для их детального рассмотрения используем метод последовательного анализа выполнения технологического процесса (отдельных технологических процессов).

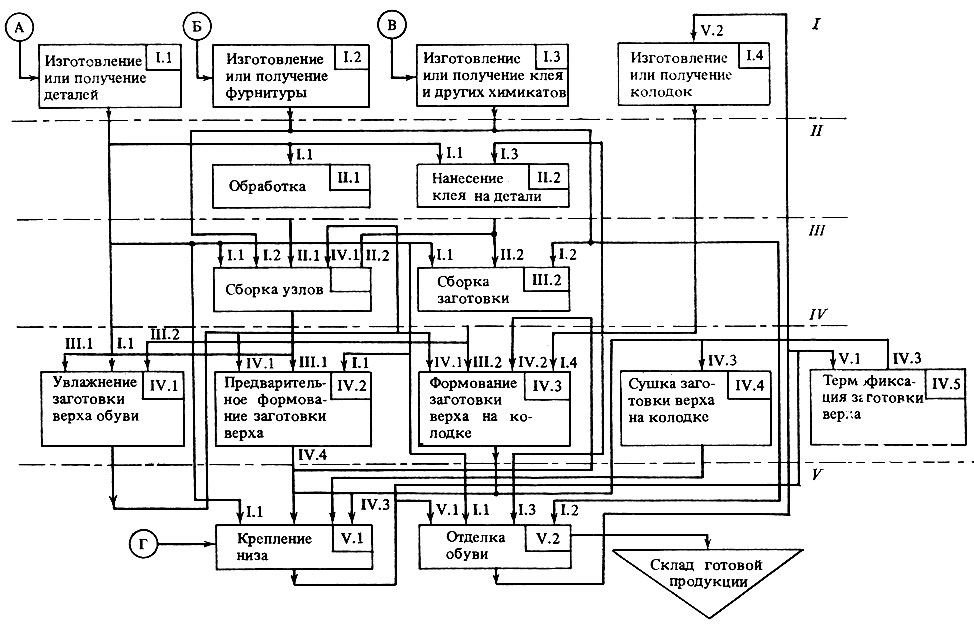

Рис. 1.4. Иерархическая модель подсистемы производства обуви клеевого метода крепления

Иерархическое (взаимоподчиненное) строение структурной схемы (рис. 1.4) представим в виде пяти уровней: I - процессы изготовления деталей обуви и оснастки; II - процессы обработки и подготовки деталей обуви к сборке; III - сборка узлов обуви; IV - сборка обуви; V - крепление низа и отделка обуви, складирование.

Структурная схема производства обуви клеевого метода крепления составлена из ряда блоков. Можно дополнять и расширять схему процессами, которые связаны со спецификой других методов.

Римские цифры в правом верхнем углу блока обозначают уровень иерархии, арабские - порядковый номер блока в этом уровне. Для упрощения чтения структурной схемы входы внутренних связей обозначены номером того блока, откуда они исходят.

Внешние входы (связи) системы в окружающую среду показаны буквами русского алфавита: А - обувные материалы; Б - покупаемые изделия; В - химикаты; Г - готовые детали обуви.

Каждый из технологических процессов, обозначенных в блоке, является подсистемой и при дальнейшей детализации может рассматриваться как самостоятельная единица.

Информационная модель описывает, как преобразуется информация в каждой подсистеме и связи между ними.

Информационная модель учитывает как смысловую сторону, так и количественную характеристику информации, содержащейся в системе. С ее помощью можно также определить достаточность или избыточность информации, необходимой для функционирования всей системы или подсистем, выявить основные элементы подсистем, в которых накапливается и преобразуется информация, скоординировать потоки информации и установить их объем, устранить дублирование и тем самым улучшить управление производством.

При этом главным должен быть критерий, обусловленный конечной целью управления. Для достижения этой цели необходимо изучить информационные потоки во времени и логику их преобразования, а затем составить программированный способ решения задач. Это можно сделать, если последовательно рассмотреть сначала связи между группами задач каждой подсистемы (технологическая подготовка производства и др.). Далее необходимо выявить потоки между отдельными задачами в группе, относящейся к технологической подготовке, и изучить потоки информации между элементарными операциями внутри задач, т. е. составить алгоритмы их решения.

При изучении связей между группами задач достаточно иметь структурную модель системы (см. рис. 1.3), построенную с помощью какого-либо дедуктированного метода, например последовательного анализа задач управления.

На следующем уровне при изучении потоков информации между задачами применялся матричный метод моделирования процессов. В этом случае при некрупных элементах (типа задач) еще не проступает так явно основной недостаток метода - высокая трудоемкость.

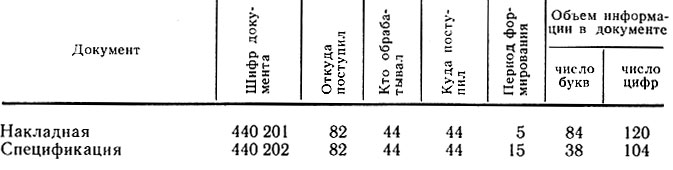

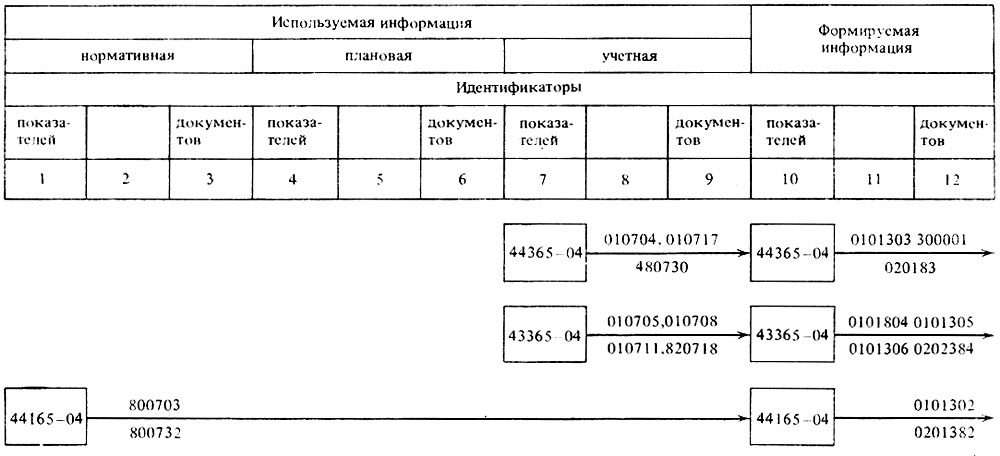

Таблица 1.1. Карточка учета документа

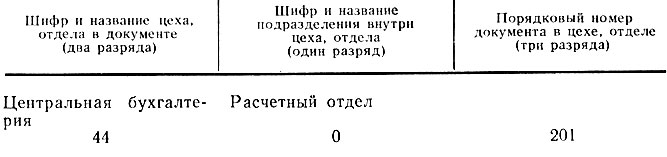

По принятому методу составления информационной модели рекомендуется придерживаться состава и последовательности работ по следующей схеме. На первом этапе разрабатывается карточка учета документов (табл. 1.1). При этом принят единый порядок шифрования документов: два первых разряда - номер цеха, отдела (табл. 1.2), далее третий разряд - номер участка (или службы) в цехе и три последних - его порядковый номер. В табл. 1.1 имеются промежуточные результаты, т. е. переработанные исходные данные, которые используются для вспомогательных вычислений, но сами из системы не выдаются. В связи с большим их объемом вся таблица не приводится, а дается только ее фрагмент.

Таблица 1.2. Шифр документа

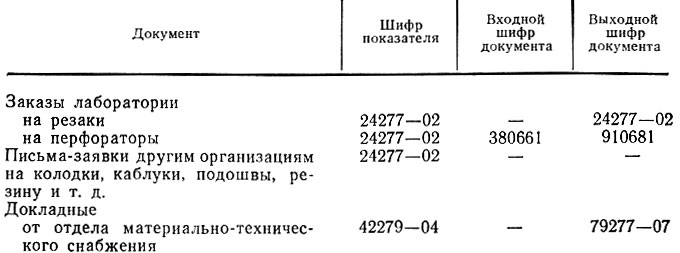

Во фрагменте табл. 1.3 приведены показатели, характеризующие документ. Шифры их составляют по специальной схеме.

Таблица 1.3. Шифр показателей отдела подготовки производства (ОПП)

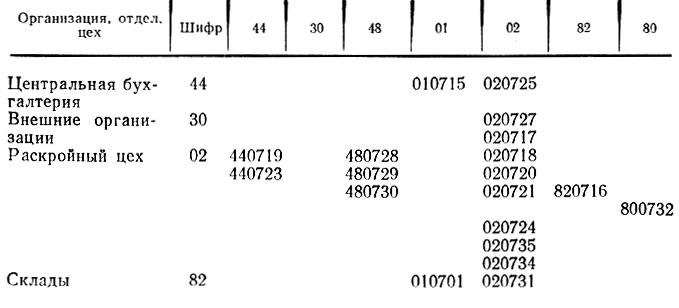

Второй этап начинается с разработки схемы существующего документооборота предприятия в виде матрицы (табл. 1.4). В этом фрагменте матрицы, составленной для цехов или отделов, указаны шифры каждого структурного элемента предприятия и документов. Например, в приведенном фрагменте матрицы (вся она весьма велика) на пересечении строки 82 и столбца 02 представлен шифр документа 020731. Это означает, что документ из склада 82 направляется в раскройный цех 02, на участок 07 цеха, порядковый номер документа 31.

Таблица 1.4. Матрица документооборота

Далее при разработке информационной модели (рис. 1.5) определяют взаимозависимость между показателями, а также между показателями и документами. Изучение модели позволяет выяснить, как образуются показатели, в каких документах они фиксируются, кто их составляет и куда отправляет.

Рис. 1.5. Модель информационной связи

После составления перечня документов и показателей, формируемых в подразделении системы, проводится оптимизация документооборота. При этом происходит некоторое абстрагирование от малозначительных сопутствующих информационных потоков, документов и справочных материалов, что дает возможность синтезировать модель аппарата управления оптимальной структуры и достичь главной цели управления - получить информацию об отклонении величин показателей от заданного уровня, определить причины отклонения, обосновать принятие управляющего решения по корректировке производственной системы (в кибернетике это свойство гомеостаза).

Одновременно определяется объем информации, циркулирующей на предприятии. За год на обувной фабрике проходит примерно 2*109 знаков информации, в том числе цифровых 0,9*109 и буквенных 1,1*109 (кроме отпечатанных типографским способом). Эти сведения помогают правильно распределить всех работающих по службам управленческой системы.

Таким образом, информационная модель помогает достичь главной цели технологического управления обувным предприятием и обеспечивает минимизацию затрат на управление путем исключения дублирования и оптимизации потоков информации. Обычно с ее помощью для решения задач управления создаются математические модели всей системы и локальных задач, далее алгоритмы и программы работы ЭВМ по расчету конкретных задач управления производством.

Третья, функциональная модель включает в себя логические блоки, которые показывают действия всей системы и ее частей. С помощью этой модели описывается логическая схема взаимодействия элементов подсистемы и подсистем между собой, устанавливаются назначение и последовательность функционирования информационных потоков на производстве. Модель предназначена также для анализа ситуации, выбора какого-либо варианта (альтернативы), накопления опыта в системе.

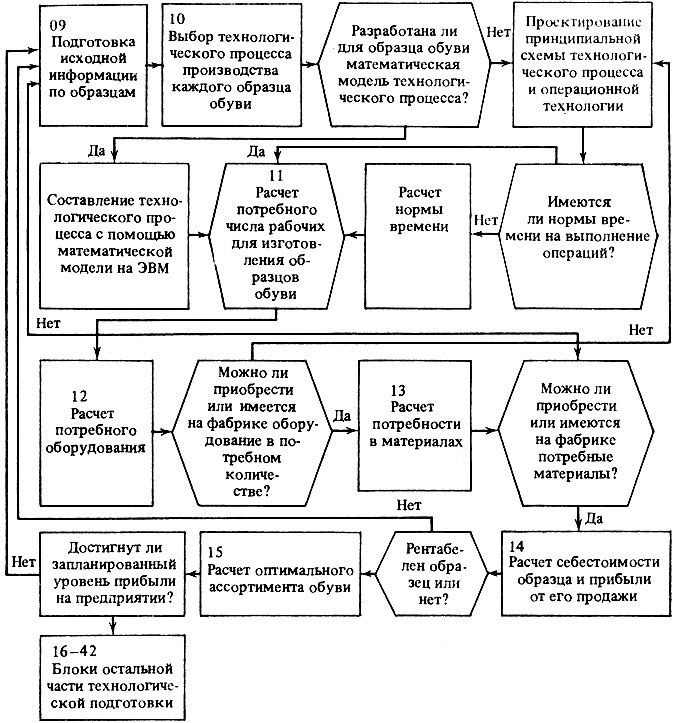

Рис. 1.6. Функциональная модель подсистемы технологической подготовки обувного производства

При выполнении работ, связанных с технологической подготовкой производства ряда крупных обувных предприятий, была составлена функциональная модель подсистемы (рис. 1.6).

В функциональной модели имеется два вида блоков. В блоках первого вида - квадратных - в левой верхней части указаны номера, одинаковые с номерами блоков структурной модели. В этих блоках указано, какие работы необходимо выполнить при технологической подготовке производства. В блоках второго вида - ромбовидных (без номера) - записано, какие подготовительные работы должны быть выполнены для решения крупных задач, указанных в блоках первого вида, и, кроме того, приведены логические условия выполнения каждого вида работ.

На функциональной модели хорошо видны пункты, где обрабатывается информация в системе, от каких условий зависит последовательность функционирования подсистемы, какие подцели необходимо достичь на каждом этапе технологической подготовки производства.

При разработке управляющей системы необходимо четко определить так называемые контрольные пункты, чтобы правильно составить потоки информации (оптимизировать их). В этих пунктах записано, что инженер принимает промежуточные решения по регулировке производства. От правильного распределения промежуточных решений и выявления всех пунктов зависят надежность и работоспособность системы. Одновременно определяется, какая информация нужна для перехода к последующему этапу управления системой.

Каждая управляющая система имеет иерархическую (подчиненную) структуру контрольных пунктов, соответствующую традиционно сложившейся структуре подчиненности на предприятии. Опыт разработки управляющих систем показывает, что структура подчиненности на предприятии не всегда достаточно удачна и экономична. Уже на стадии составления модели рекомендуется улучшать и совершенствовать систему управления. Так, в нашем случае при выборе технологического процесса (блок 10) необходимо прежде всего определить, разработана ли математическая модель и программа для ЭВМ, т. е. можно ли выбрать процесс с помощью автоматизированной системы управления или необходимо вмешательство инженера. При выполнении работ, записанных в блоке II, надо исходить из объема имеющейся информации и подготовить сведения о нормах времени.

При выполнении работ, записанных в управляющих блоках, человек или ЭВМ принимает информацию, обрабатывает ее и на этой основе принимает решение. Реакция на воздействие внешней среды (например, задержки в поставке материалов) проявляется в функциональной модели в виде ответов "Да", "Нет" на вопросы, поставленные в логических блоках. Так, если нет материалов и оборудования, необходимых для производства обуви, выбранной на ярмарке торгующими организациями, то данный ассортимент не принимается, и предприятие выдвигает встречный вариант. При одобрении (ответ "Да") составляется оптимальный годовой ассортимент.

Представленная функциональная модель системы технологической подготовки производства в дальнейшем вместе с информационной, структурной и математической моделями является основой для построения оптимизационной управляющей системы, позволяющей получить программируемые решения. Поэтому важно определить все пункты промежуточного регулирования производства и предусмотреть составление алгоритмов и программ функционирования каждого из них.

Анализ функциональной модели подсистемы технологической подготовки обувного производства показывает, что для достижения цели управления необходимо разработать программы по составлению технологического процесса; выбору типа и расчету потребного оборудования, расчету норм времени, потребного числа рабочих, потребного количества материалов, себестоимости продукции, прибыли от реализации обуви, оптимального ассортимента обуви, а также по совмещению этих работ в единую систему.

При таком анализе останутся неучтенными некоторые задачи (например, по расчету спроса на обувь и др.), которые будут выявлены позже, при составлении математических моделей локальных задач. Только при выполнении всех указанных работ . можно ожидать надежного функционирования подсистемы технологической подготовки. После этого появится возможность перехода от решения отдельных задач к полному программированному, оптимизированному решению всех задач подсистемы технологической подготовки производства, что позволит получить синергетический (больше, чем простая сумма) эффект от их внедрения.

Вместе структурная, функциональная и информационная модели (их еще называют кибернетической моделью системы) образуют алгоритм взаимодействия как подсистем, так и эле-ментов внутри подсистем. С их помощью в дальнейшем составляется математическая модель, а также выбираются оптимальные параметры функционирования системы.

Рассмотренные модели позволяют создать оптимальную систему управления, с помощью которой можно уменьшить количество дублированной информации и сроки технологической подготовки обувного производства, выбрать оптимальные решения задач подсистемы и тем самым улучшить показатели работы предприятия.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"