2.1. Факторы, определяющие рациональное использование материалов при раскрое

При изготовлении обуви и кожгалантерейных изделий раскраивается большое количество натуральных и искусственных материалов. На результаты раскроя во многом влияют свойства материалов, к которым относятся размер и конфигурация, толщина, плотность, качество. Различаются по площади, конфигурации и технологическим требованиям и детали изделий. Перечисленные свойства материалов и особенности выкраиваемых деталей определяют сложность задачи экономичного раскроя.

Задача оптимального использования при раскрое натуральной кожи является наиболее сложной. Это и неправильная геометрическая форма, неравномерность распределения по площади свойств. Кроме того, необходимо обеспечить высокое использование кожи не только по площади, но и отдельных ее зон по целевому назначению.

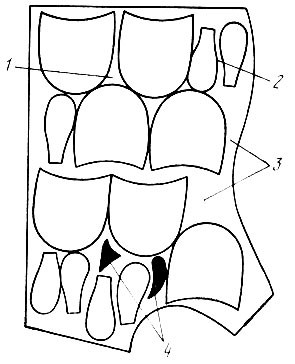

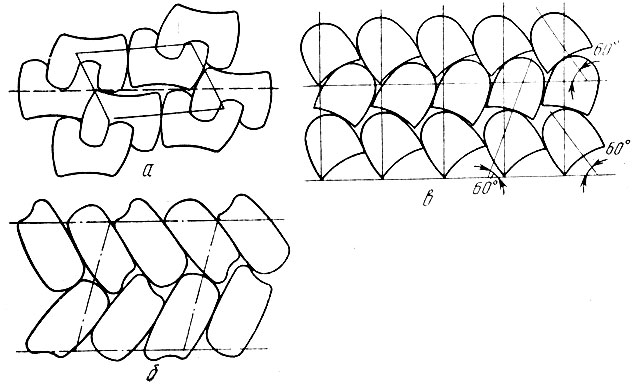

Рис. 2.1. Отходы при раскрое материалов: 1 - межшаблонные; 2 - межшаблонные мостики; 3 - краевые; 4 - пороки материала

Таким образом, при раскрое материалов на детали обуви или кожгалантерейных изделий, как правило, нельзя добиться их 100%-го использования. Ю. П. Зыбиным, М. Л. Шусторовичем, Г. А. Мореходовым и др. были разработаны и обобщены основные теоретические положения раскроя материалов на детали обуви и кожгалантерейных изделий [3]. Из-за специфической формы деталей и материалов, требований к физико-механическим свойствам при раскрое материалов неизбежно образуются отходы материалов (рис. 2.1). Детальное изучение факторов, влияющих на их появление, предопределяет рациональное использование материалов.

Межшаблонными называют отходы, образующиеся между сосед-ними шаблонами деталей при их размещении на материале.

Краевыми называют отходы, образующиеся по краям при несовпадении контуров материала и шаблона из-за некратности их размеров.

Межшаблонные мостики - отходы в местах стыка деталей, образующиеся из-за невозможности разместить шаблоны вплотную один к другому.

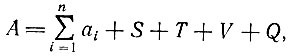

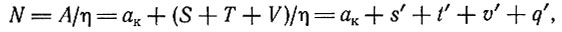

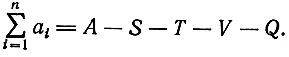

Обозначив площадь материала через А, можно написать следующее равенство:

(2.1)

где ai - площадь выкроенных деталей (шаблонов); S, Т и V - площадь соответственно межшаблонных и краевых отходов, межшаблонных мостиков; Q - площадь пороков материала.

Если из материала выкраивается одна и та же деталь площадью а или комплект деталей площадью ак и средневзвешенной площадью одной детали  , то

, то

(2.2)

где n - число выкроенных деталей; η - число комплектов деталей.

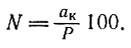

Если N обозначить расход материала на одну деталь (комплект), то

(2.3)

(2.4)

где s, t, v и q - соответствующие отходы на одну деталь; s', V, v' и q' - соответствующие отходы на комплект деталей.

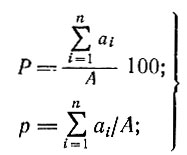

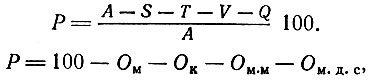

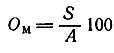

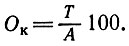

Экономичность использования материала при раскрое характеризуется показателем Р, выражаемым в процентах, или коэффициентом р. На основании приведенных определений можно написать:

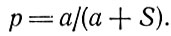

(2.5)

(2.6)

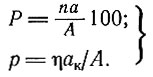

Величина, обратная показателю использования в процентах, характеризует расход материала на единицу чистой площади и называется нормировочным коэффициентом:

(2.7)

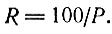

На основании уравнений (2.3)-(2.6) можно написать

(2.8)

Таким образом, расход материала N зависит от чистой площади деталей или комплекта деталей, предназначенных для определенного вида изделия, а также показателя использования (в процентах) площади раскраиваемых материалов.

Уравнение (2.5) можно преобразовать следующим образом. Из равенства (2.1) известно, что

Подставляя это значение в уравнение (2.5), получаем

(2.9)

где  - относительный межшаблонный отход, %;

- относительный межшаблонный отход, %;  - относительный краевой отход, %;

- относительный краевой отход, %;  - относительный отход на межшаблонные мостики, %;

- относительный отход на межшаблонные мостики, %;  - относительный отход, связанный с сортностью материала.

- относительный отход, связанный с сортностью материала.

Рассмотрим факторы, влияющие на величину отходов.

Межшаблонные отходы. На межшаблонные отходы безотносительно к свойствам материала влияют конфигурация и система размещения шаблонов. Конфигурация шаблонов деталей, применяемых для раскроя материалов, различна. Межшаблонные отходы отсутствуют, если контуры шаблона и прямо- или криволинейные контуры деталей полностью совпадают. В большинстве же случаев шаблоны деталей имеют сложный контур и совместить их без отходов невозможно.

Межшаблонные отходы можно рассматривать только при условии полного исключения краевых отходов и межшаблонных мостиков. Это допустимо, если материал, из которого выкраивают детали, имеет достаточно большую площадь. При этом следует предположить, что детали выкраивают без зазора в местах стыка, относительные краевые отходы Ок близки к нулю, а относительные межшаблонные мостики Ом. м равны нулю. Тогда образуются только межшаблонные отходы.

Система размещения шаблонов должна удовлетворять следующим требованиям:

- быть легковоспроизводимой, в противном случае применение ее будет ограничено;

- давать возможность лабораторной оценки экономичности того или иного варианта совмещения по данной системе (без проведения массовых раскроев);

- снижать до минимума межшаблонные отходы.

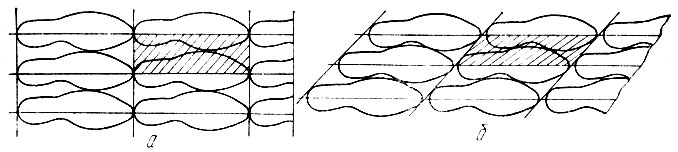

Эти требования можно выполнить, размещая шаблоны по предложенной Ю. П. Зыбиным прямолинейно-поступательной системе. Строгая параллельность рядов и поступательное перемещение шаблона в каждом ряду являются основой данной системы.

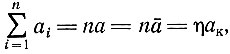

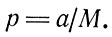

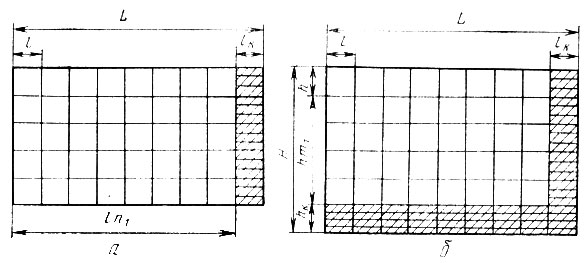

Рис. 2.2. Схемы (а, б) прямолинейно-поступательного размещения шаблонов подошв

Как видно из рис. 2.2, при таком способе размещения получаются две системы взаимно пересекающихся параллельных линий, вдоль которых поступательно перемещаются шаблоны. Если очертить некоторое число шаблонов контуром, то при раскрое очерченной площади образовались бы как межшаблонные, так и краевые отходы. При этом коэффициент использования площади материала не позволил бы судить о величине межшаблонных отходов, так как на нее повлияли бы случайные краевые отходы. Чем меньше шаблонов очерчено контуром, тем больше влияние краевых отходов на коэффициент использования, и наоборот. Если предположить, что площадь материала стремится к бесконечно большой величине, при размещении шаблонов относительный краевой отход стремится к нулю.

Рис. 2.3. Схемы размещения союзок (а), задинок (б), набоек (в) с поворотом шаблонов на определенный угол

Таким образом, при размещении шаблонов по прямолинейно-поступательной системе на бесконечно большой площади образуются только межшаблонные отходы. Для определения межшаблонных отходов на площади выделяется элемент. Такой элемент легко получить, проводя через одни и те же точки шаблонов прямые линии в двух направлениях. Из рис. 2.2 и 2.3 видно, что эти линии являются линиями размещения рядов шаблонов и делят всю площадь на равные части, имеющие форму параллелограммов, плотно прилегающих один к другому. В каждый из параллелограммов обязательно попадает один шаблон, так как одна сторона параллелограмма отсекает часть одного шаблона, другая - такую же часть смежного. Кроме шаблонов, в каждый параллелограмм входят межшаблонные отходы, одинаковые для любого параллелограмма, которые представляют собой ту часть межшаблонных отходов S, которая приходится на один шаблон при данном варианте совмещения.

Отношение площади шаблона а к площади параллелограмма М равно коэффициенту использования площади данного параллелограмма:

(2.10)

Площадь параллелограмма М = а + S.

Очевидно, коэффициент использования площади параллелограмма для шаблона площадью а зависит только от площади межшаблонных отходов S, так как

Следовательно, при различных вариантах совмещения одних и тех же шаблонов по прямолинейно-поступательной системе можно получить параллелограммы большей или меньшей площади.

Шаблоны на материале можно совмещать по нескольким вариантам данной системы, поэтому определяют плотность укладки шаблонов при разных вариантах совмещения и находят площадь наименьшего параллелограмма. При наименьшей площади параллелограмма соответствующее совмещение шаблонов является оптимальным, так как дает минимальные межшаблонные отходы.

Отношение площади шаблона а к площади оптимального параллелограмма М в процентах называют укладываемостью У шаблона.

(2.11)

Выше рассмотрена система прямолинейно-поступательного размещения шаблонов без поворота. Размещение шаблонов без поворота не всегда дает наилучший результат. В ряде случаев плотное размещение шаблонов получается при совмещении их под углом на 180, 90 и 60° во втором ряду (см. рис. 2.3). В ряде случаев оптимальный угол поворота шаблонов может быть другим, поэтому, повернув шаблон на определенный угол во втором ряду и установив, что угол является рациональным, необходимо придерживаться такого же совмещения следующих смежных шаблонов.

Практика показывает, что в некоторых случаях наиболее рационально выкраивать две одноименные детали. В комбинацию могут входить и разноименные детали, которые можно выкраивать из одного и того же материала или его участка. Применение всех этих комбинаций не противоречит тому, что было установлено выше для одного шаблона, размещаемого прямо-линейно-поступательно без поворота.

При совмещении одних и тех же шаблонов под углом друг к другу или различных шаблонов с поворотом или без поворота число шаблонов, включаемых в элементарный участок, зависит от принятой комбинации. Следовательно, в параллелограмм в таких случаях будет входить не один шаблон, а их комбинация. Эту комбинацию называют гнездом. Гнездо рассматривается как одно целое, укладываемое любое число раз и размещаемое прямолинейно-поступательно без поворотов на бесконечно большой площади.

Пользуясь прямолинейно-поступательной системой размещения шаблонов, можно получить чрезвычайно большое число комбинаций. Из них надо выбирать оптимальную, которая при несложности размещения шаблонов и легкости воспроизведения давала бы наименьшие межшаблонные отходы. Чаще всего применяют укладку одной детали без поворота или с поворотом на 180°. Для определения укладываемое при размещении без поворота необходимо очертить три шаблона, а при размещении с поворотом на некоторый угол - пять шаблонов.

Отходы, получаемые при размещении одноименных шаблонов по прямолинейно-поступательной системе, называют нормальными межшаблонными.

Ом.н = 100-У.(2.12)

Таким образом, нормальные межшаблонные отходы при размещении шаблонов по прямолинейно-поступательной системе безотносительно к свойствам материала, а также при отсутствии краевых отходов и межшаблонных мостиков зависят только от конфигурации шаблонов и варианта их совмещения (взаимного расположения).

Нормальные межшаблонные отходы являются наибольшими из всех видов отходов при раскрое материалов. Поэтому для рационального использования материалов важно проектировать конструкции обуви или кожгалантерейных изделий, конфигурация деталей которых обеспечивает хорошую укладываемость, не выходящую за пределы нормируемых показателей.

Рассмотрение основных случаев образования краевых отходов предполагает одинаковость свойств материала по всей площади и отсутствие других отходов.

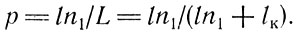

Рис. 2.4. Схема краевого отхода от некратности размеров прямоугольных шаблонов и раскраиваемого материала

Краевые отходы, получаемые из-за некратности размеров шаблонов и материала. Рассмотрим случай, когда краевой отход образуется только по длине материала (рис. 2.4, а).

Коэффициент использования площади материала в данном случае можно представить так:

При

(2.13)

где l - длина шаблона; n1 - число шаблонов, укладываемых по длине в одном ряду; L - длина раскраиваемого материала; lк - ширина краевого отхода.

Если краевые отходы получаются по длине и ширине (рис. 2.4, б), то уравнение (2.13) принимает вид

(2.14)

где m1 - число шаблонов, укладываемых по ширине в одном ряду.

Уравнение (2.14) показывает, что краевые отходы уменьшаются при увеличении числа деталей, выкраиваемых в обоих направлениях.

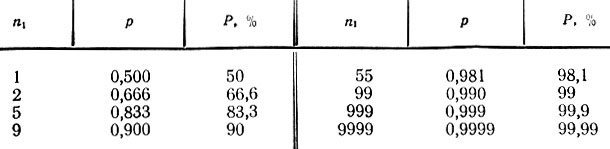

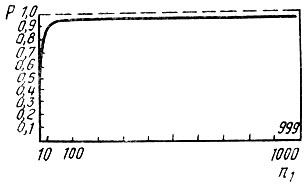

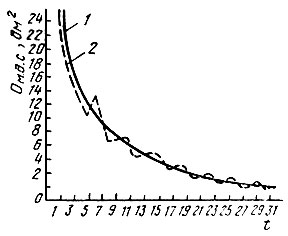

Представим, что, имея шаблон определенной длины, мы увеличиваем длину настила материала (например, ткани) и рассчитываем р, Р при самой неблагоприятной укладке, когда /к близко к /. Результаты подсчета приведены в табл. 2.1.

Таблица 2.1. Зависимость между n1, p и P (по данным Ю. П. Зыбина)

Данные табл. 2.1 и рис. 2.5 показывают, что имеется оптимальный предел увеличения длины материала: выкраивание по длине материала более 70 деталей незначительно уменьшает краевые отходы. Так, при увеличении числа деталей от 100 до 1000 использование площади материала повышается только на 0,9%, в то время как увеличение числа деталей от 10 до 100 - на 9 %.

Рис. 2.5. Диаграмма связи коэффициента укладываемое Р и числа шаблонов n1 при постоянной ширине и переменной длине материала

При наличии небольшого числа деталей меньшего размера, чем основные детали, т. е. имеющих размеры равные или меньшие, чем ширина краевого участка, ими можно заполнить эти участки, что значительно повышает процент использования площади материала. Чем больше дополнительных деталей разных размеров, тем полнее используется площадь материала по краям.

Краевые отходы, получаемые из-за несовпадения контуров шаблонов и материала. В большинстве случаев контуры шаблонов и материала не совпадают, что приводит к образованию краевых отходов. Возможны случаи возникновения краевых отходов без межшаблонных при раскрое материала по шаблонам с криволинейными контурами. Однако такие случаи являются исключением.

Предположим, что материал имеет форму параллелограмма, а шаблон - постоянную форму площадью а. Соотношение между размерами детали и материала принимаем таким, при котором вся площадь заполняется шаблонами, причем крайние касаются контура материала. По краям материала образуется краевой отход T состоящий из суммы элементарных отходов f площадью nкf.

Будем изменять площадь А материала и площадь а детали так, чтобы соприкосновение деталей с контуром материала сохранялось и соблюдалось подобие. Увеличим площадь А материала, сохранив неизменной площадь а детали. Краевой отход будет, очевидно, тем больше, чем больше станет площадь A, потому что с возрастанием площади увеличивается периметр материала.

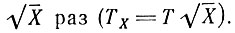

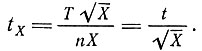

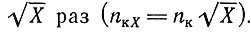

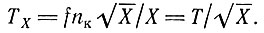

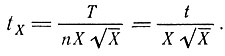

Однако с увеличением площади материала относительная величина краевого отхода на одну деталь t = Т/n уменьшается. Так, если площадь увеличить в X раз, то периметр материала увеличится в  раз. При этом число выкроенных деталей возрастет также в X раз, абсолютная же величина краевого отхода - в

раз. При этом число выкроенных деталей возрастет также в X раз, абсолютная же величина краевого отхода - в  Краевой отход tх, приходящийся на одну деталь, уменьшится в

Краевой отход tх, приходящийся на одну деталь, уменьшится в  раз по сравнению с исходной, что видно из равенства

раз по сравнению с исходной, что видно из равенства

Это показывает, что при увеличении площади материала в X раз краевой отход на одну деталь уменьшается в  раз. Следовательно, величина t обратно пропорциональна площади материала в

раз. Следовательно, величина t обратно пропорциональна площади материала в  раз.

раз.

Значит, чем больше площадь А материала по сравнению с площадью а детали, тем меньше краевой отход, приходящийся на одну деталь t. Следовательно, краевой отход зависит от со-отношения площадей материала и детали А/а = W, которое названо М. Л. Шусторовичем фактором площади.

Если проследить за изменением величины tx с уменьшением площади а детали при заполнении всей площади A, можно увидеть, что с уменьшением площади детали в X раз число деталей, размещаемых по контуру, увеличится в  Во столько же раз увеличится и число элементарных участков краевых отходов. Вместе с тем площадь f элементарного участка уменьшится в X раз:

Во столько же раз увеличится и число элементарных участков краевых отходов. Вместе с тем площадь f элементарного участка уменьшится в X раз:

Тогда площадь всего краевого отхода, представляющего собой сумму элементарных краевых отходов,

Таким образом, с уменьшением площади детали в X раз абсолютный краевой отход сокращается в  раз.

раз.

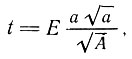

Относительный краевой отход tx, приходящийся на одну деталь, с уменьшением ее площади в X раз уменьшается в  раз, что видно из следующего вывода:

раз, что видно из следующего вывода:

а так как  то

то

Значит, с уменьшением площади а детали в X раз t уменьшится в  . Следовательно, величина t пропорциональна площади детали в

. Следовательно, величина t пропорциональна площади детали в  раз.

раз.

Выше было показано, что величина t обратно пропорциональна  , следовательно,

, следовательно,

(2.15)

где Е - коэффициент пропорциональности, зависящий от конфигурации шаблонов и материала и других факторов.

Это общее выражение для определения краевого отхода было получено А. Л. Сухобоковым и С. М. Соколовым и преобразовано Ю. П. Зыбиным.

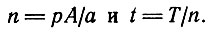

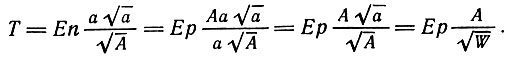

Известно, что

откуда

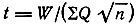

Подставляя эти значения в формулу (1.15), получаем

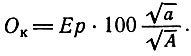

Относительный краевой отход, %,

Следовательно,

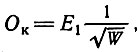

Обозначив Ер*100 = Е1, получаем

где Е1 остается неизвестным.

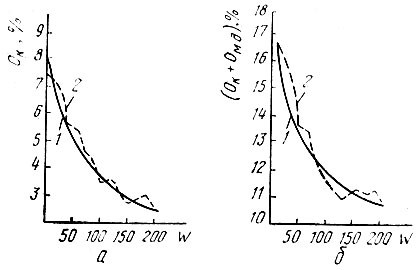

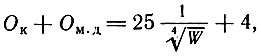

Эмпирическое выражение связи краевого отхода с площадью а детали и площадью А кожи получено М. Л. Шусторовичем на основании экспериментального раскроя различных кож на детали разной конфигурации и размера. Установлено, что на краевые отходы в основном влияет соотношение площадей кож и деталей - W. Величина краевого отхода Ок зависит от соотношения площадей деталей

и площадей кож для верха обуви

и площадей чепраков для низа обуви

Графически эти зависимости представлены на рис. 2.6, теоретические кривые (сплошные) близки к эмпирическим (пунктирным). Таким образом, 28 и 50 - значения коэффициента Е1 аналитически определить которые из-за сложности конфигурации кожи и деталей и большого разнообразия их размеров пока невозможно.

Рис. 2.6. Зависимости теоретическая (1) и эмпирическая (2) Ок (а) и (Ок + Ом.д) (б) от фактора площади W

Межшаблонные дополнительные отходы. При некратности площади шаблонов и площади материала по контуру последнего остается неиспользованный участок, называемый областью произвольного размещения. Чтобы раскроить его, надо изменить систему размещения шаблонов или выкроить из него детали других размеров или форм.

Характерным примером является кожа, свойства центральной части которой более или менее однородны, а свойства пол, лап, воротка и огузка различны в разных направлениях.

Произвольное размещение шаблонов приходится применять, когда площадь а шаблона относительно велика по сравнению с площадью А материала. В зависимости от форм материала и детали иногда рационально отступить от прямолинейного размещения шаблонов, применив в каждом отдельном случае особую систему, что несколько увеличивает межшаблонные отходы.

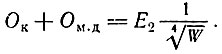

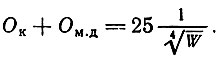

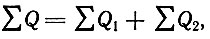

Было установлено, что при одновременном размещении однотипных шаблонов нескольких размеров межшаблонные отходы также получаются больше нормальных. Такие отходы называются межшаблонными дополнительными Ом д. М. Л. Шусторович экспериментально доказал, что их величина в значительной степени зависит от фактора площади W. Так как тот же фактор влияет и на краевые отходы Ок, он объединил их и дал общую эмпирическую зависимость

(2.17)

Для кож для верха обуви эта зависимость имеет вид

(2.18)

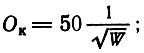

для подошвенных и стелечных чепраков

(2.19)

Как видно из выражений (2.18) и (2.19), коэффициент Е2 для кож для верха обуви равен 39, для подошвенных и стелечных чепраков - 25.

Краевые и межшаблонные дополнительные отходы увеличиваются соответственно на 4 и 6 % для воротков и пол, так как форма их значительно отличается от формы чепрака.

Для воротков и широких пол

(2.20)

для узких пол

(2.21)

Влияние качества материала на использование. Обычно кожи имеют местные пороки, не допускающие использования соответствующих участков на детали. Такие участки в процессе раскроя обходят, что снижает процент использования материала.

В течение ряда лет делались попытки установить связь между величиной, числом и разбросанностью пороков по коже, с одной стороны, и эффективностью ее использования, с другой. Связь между указанными признаками установлена М. Л. Шусторовичем. Найденная им закономерность положена в основу расчета использования кож, имеющих различную сортность, т. е. пораженность пороками.

К порокам, измеряемым по площади, относят такие, которые поражают участок кожи, а также пороки, отстоящие друг от друга на расстоянии не более 7 см.

К линейным порокам относят такие, у которых меньшая сторона прямоугольника равна или менее 2 см. В этом случае длину порока измеряют по наибольшей стороне прямоугольника в сантиметрах.

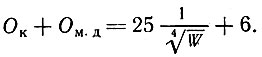

и отходами Ом. д. с">

и отходами Ом. д. с">Рис. 2.7. Зависимости теоретическая (1) и эмпирическая (2) между рассеиваемостью пороков

и отходами Ом. д. с

и отходами Ом. д. с

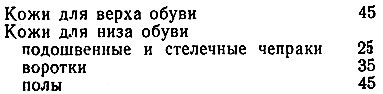

Экспериментально установлено, что отходы межшаблонные дополнительные, связанные с сортом материала Ом. д. с, выраженные в процентах от площади раскраиваемой кожи, пропорциональны сумме площадей всех пороков ∑Q на коже, корню квадратному из числа пороков  и обратно пропорциональны W (рис. 2.7):

и обратно пропорциональны W (рис. 2.7):

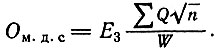

(2.22)

Коэффициент Е3 для кож различных видов

Общую площадь всех пороков определяют по уравнению

(2.23)

где  - пороки, измеряемые по площади, дм2;

- пороки, измеряемые по площади, дм2;  - линейные пороки, дм2.

- линейные пороки, дм2.

где 0,03 - коэффициент перевода длины, см, в площадь, дм2; L - длина линейных пороков, см,

или

где Qн - оценка неизмеряемых по площади пороков, %.

Кожи низких сортов рациональнее использовать на детали меньшей площади, так как в этом случае проще обойти пороки, поэтому улучшается показатель использования площади кожи.

Межшаблонные дополнительные отходы, связанные с сортностью текстильных материалов, вычисляют по уравнению

(2.24)

где E4 - коэффициент пропорциональности; b - среднее число баллов, характеризующее сорт материала; а - площадь детали, дм2.

Для текстильных материалов коэффициент пропорциональности E4 = 1/9.

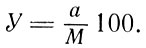

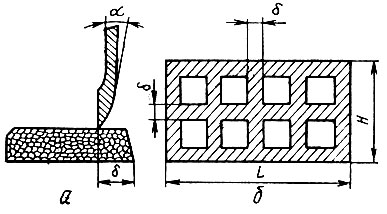

Рис. 2.8. Схемы образования межшаблонного мостика (а) при раскрое материалов

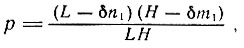

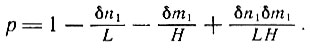

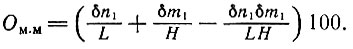

Отходы на межшаблонный мостик. При раскрое многих материалов в местах стыков шаблонов необходимо оставлять небольшие зазоры, вследствие чего получается дополнительный отход, называемый межшаблонным мостиком (рис. 2.8,а). Рассмотрим влияние межшаблонных мостиков на использование материала при его раскрое на прямоугольные детали с отходами на межшаблонный мостик шириной б. Представим случай, когда краевые и межшаблонные отходы отсутствуют (рис. 2.8, б). Коэффициент использования материала в данном случае можно представить так:

где L - длина материала; Н - ширина материала; n1, m1 - число шаблонов, укладываемых в одном ряду соответственно по длине и ширине материала.

Это выражение можно представить в следующем виде:

Отход на межшаблонный мостик в процентах

(2.25)

Таким образом, отход на межшаблонный мостик зависит от ширины мостика δ, а также от числа шаблонов, укладываемых по длине и ширине материала.

Ширина межшаблонного мостика зависит от толщины материала, а при раскрое тканей - от числа слоев. Так, при раскрое кож для низа обуви ширина межшаблонного мостика равна 0,3-1,7 мм, при раскрое тканей - 1,5-2,5 мм. Чем толще материал, тем больше ширина межшаблонного мостика. Однако эта зависимость не прямо пропорциональна. При раскрое кож для верха обуви толщиной 0,6-1,6 мм отходами на межшаблонные мостики пренебрегают вследствие их малой величины.

Кроме того, на ширину межшаблонного мостика влияет и угол заточки резака. Чем больше угол заточки, величина затупления резака, износ вырубочной подушки, тем шире межмодельные отходы.

Величину межшаблонных отходов можно уменьшить, совершенствуя методы и технику раскроя. Так, применение совмещенных резаков, вырубающих одновременно несколько деталей, устраняет межшаблонные отходы на их стыках. Использование новых методов раскроя с помощью водяной струи, луча лазера оказывает минимальное давление на материал, что устраняет межшаблонные отходы. В среднем ширину мостика δ для стелечных и подошвенных кож принимают равной 1 мм. Влияние межшаблонного мостика наиболее значительно при выкраивании деталей малой площади. Так, при выкраивании набоек для женской обуви отходы на межшаблонный мостик равны 5 % площади набойки, при выкраивании стелек - 1,8-1,9%. При выкраивании подошв эти потери еще меньше.

Предлагается при некомплектном разрубе кож на различные Детали низа обуви принимать средний отход на межшаблонный мостик Ом. м = 1,5 %. Эту величину и необходимо учитывать при установлении процента использования площади материала.

При раскрое многослойных настилов текстильных материалов ленточным ножом ширина межшаблонного мостика зависит от ширины ленточного ножа и контура детали. В этом случае для расчета Ом. м рекомендуется принимать ширину мостика 2,5 мм. При выкраивании деталей из тканей на прессах ширина межшаблонного мостика принимается равной 2 мм.

Влияние квалификации рабочего на использование материала. Трудности раскроя коле объясняются сложной конфигурацией и разнообразием деталей, различными свойствами участков кожи, неопределенностью количества и размещения пороков. Раскройщик должен учитывать указанные факторы, намечать план раскроя и осуществлять его возможно быстрее. Чтобы хорошо выполнять данную работу, раскройщик должен иметь высокую квалификацию. С ростом квалификации раскройщика увеличивается коэффициент использования материала, повышается производительность труда и улучшается качество выкраиваемых деталей.

Как отражается квалификация раскройщика в уравнениях (2.16)-(2.24)? Выше было показано, что во всех эмпирических уравнениях имеются коэффициенты, которые учитывают влияние факторов раскроя, не поддающихся точному аналитическому описанию и не обнаруживающих взаимной функциональной связи. Величины коэффициентов зависят от контуров детали и материалов, свойств материалов, а также от квалификации рабочего. Коэффициенты тем ниже, чем выше квалификация рабочего и, следовательно, больше коэффициент использования материала.

Исследование разруба кож для низа обуви показало, что влияние квалификации рабочего-вырубщика на степень использования материалов по площади подчиняется закону нормального распределения. Это дало возможность оценивать квалификацию вырубщика средним процентом использования кожи по площади и среднеквадратичным отклонением. Оценивать квалификацию вырубщика можно также и другими показателями - величинами краевых отходов, отходов на межшаблонный мостик, угловыми отклонениями от принятого направления осей деталей при системном раскрое.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"