2.2. Вычисление процента использования площади материала для верха и низа обуви

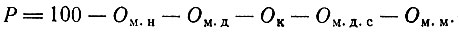

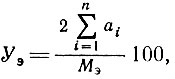

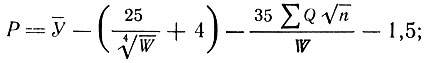

На основе сказанного выше приходим к следующей общей зависимости для определения процента использования площади материала

(2.26)

Из уравнения (2.12) следует, что

Подставляя в формулу значения отходов, получаем выражение для вычисления процента использования площади материала:

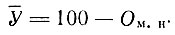

Для определения показателя использования площади кож для верха обуви получено следующее уравнение:

(2.27)

Фактор площади для комплекта деталей вычисляют исходя из средневзвешенной площади одной детали комплекта, которая определяется по уравнению

где ак - чистая площадь деталей комплекта; n - число деталей в комплекте.

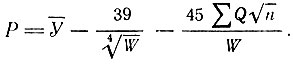

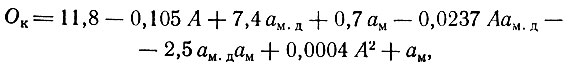

Э. А. Титова и Г. А. Мореходов [2] предложили новое уравнение для определения показателя использования площади кож для верха обуви и подкладки

(2.28)

где Уэ - экспериментальная укладываемость двух комплектов деталей верха обуви, %; Ок - краевые доходы, %.

Для определения экспериментальной укладываемое™ строят экспериментальную модельную шкалу при совмещении двух комплектов деталей верха обуви. Экспериментальная модельная шкала ограничивается контурами крайних деталей. Экспериментальную укладываемость двух комплектов деталей верха обуви вычисляют по уравнению

где  - площадь деталей комплекта; Мэ - площадь экспериментальной модельной шкалы, включающей совмещенные детали двух комплектов верха обуви, дм2.

- площадь деталей комплекта; Мэ - площадь экспериментальной модельной шкалы, включающей совмещенные детали двух комплектов верха обуви, дм2.

Краевые отходы определяют по уравнению

где А - площадь кожи, дм2; ам. д - средняя площадь одной менее ответственной детали комплекта, дм2; ам - площадь мелких деталей в комплекте, дм2.

Уравнение (2.28) обеспечивает более высокую согласованность расчетного и фактического показателей использования кож при опытном раскрое по сравнению с уравнением (2.27).

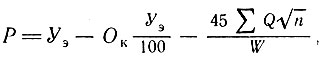

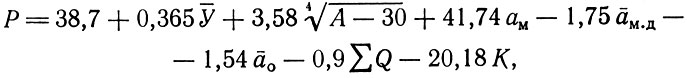

Ж. Т. Ревешвили установил, что определение показателя использования площади подкладочных кож по уравнению (2.27), предложенному М. Л. Шусторовичем для расчета показателя использования площади кож для верха обуви, недостаточно точно характеризует фактические результаты. Для расчета показателя использования площади подкладочных кож Ж- Т. Ревешвили предложил следующее уравнение:

где  - средневзвешенная укладываемость ответственных деталей комплекта, %; ам - площадь мелких деталей в комплекте, дм2;

- средневзвешенная укладываемость ответственных деталей комплекта, %; ам - площадь мелких деталей в комплекте, дм2;  0 - средневзвешенная площадь одной ответственной детали комплекта, дм2; ∑Q - площадь всех пороков, недопустимых в деталях кожаной подкладки, %; К - число пороков на 1 дм2 кожи.

0 - средневзвешенная площадь одной ответственной детали комплекта, дм2; ∑Q - площадь всех пороков, недопустимых в деталях кожаной подкладки, %; К - число пороков на 1 дм2 кожи.

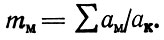

Долю площади мелких деталей в общей площади деталей комплекта вычисляют по уравнению

Для повышения процента использования площади кож для верха обуви их необходимо раскраивать на детали двух различных комплектов, так как раскрой только на детали одного размера и модели, по данным ЦНИИКП, на 1-2,5 % менее выгоден, чем раскрой на детали двух размеров одной модели или двух моделей одного размера. Добавление к основным шаблонам шаблонов деталей других размеров и конфигурации, к которым предъявляются иные технологические требования, уменьшает отходы, следовательно, увеличивает процент использования площади кож.

Следует комбинировать комплекты деталей больших и малых размеров как в пределах одного рода, так и в пределах двух родов и групп обуви (мужская - мальчиковая, женская - школьная для мальчиков и девочек и т. д.).

В процессе производства и носки обуви детали верха испытывают различные воздействия, поэтому ответственные детали комплекта (носки, союзки, переда) выкраивают из центральной части кожи, а менее ответственные (задинки, берцы и др.) - из периферийных частей.

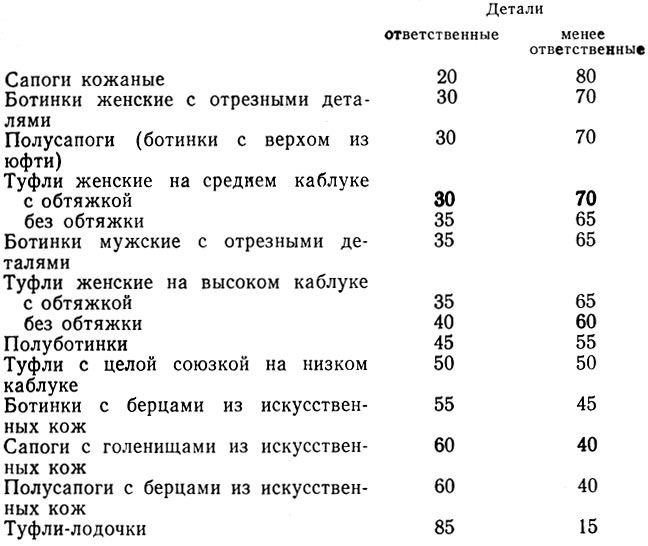

Ниже приведена удельная площадь ответственных и менее ответственных деталей верха в заготовках верха обуви разных конструкций. Из этих данных видно, что удельная площадь ответственных деталей комплекта составляет 20-85 % в зависимости от вида и конструкции заготовки верха.

Удельная площадь, %, деталей верха в заготовках различных конструкций

В условиях комплектного раскроя кож на детали верха обуви чепрак может быть использован по основному назначению только при выкраивании комплектов с почти одинаковыми удельными значениями площадей ответственных и менее ответственных деталей, так как удельное значение площади чепрака равно 0,45-0,55 в зависимости от сортности кожи. При раскрое кожи на детали верха (например, ботинок пли сапог с кожаными голенищами), удельная площадь ответственных деталей которых меньше 0,5, чепрак кожи неправильно используется по назначению, так как некоторые менее ответственные детали (берцы, задинки, голенища) неизбежно будут выкраиваться из чепрака.

Оптимальное соотношение комплектов деталей заготовок верха обуви различных видов было определено В. И. Пименовым.

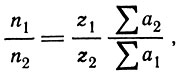

Соотношение пар обуви, обеспечивающих высокое использование чепрака кожи по назначению, определяют по уравнению

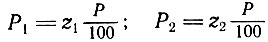

(2.29)

где  - отношение числа пар обуви первого и второго комплектов; z1, z2 - удельная площадь деталей обуви соответственно первого и второго комплекта;

- отношение числа пар обуви первого и второго комплектов; z1, z2 - удельная площадь деталей обуви соответственно первого и второго комплекта;  - площадь деталей обуви соответственно первого и второго комплекта.

- площадь деталей обуви соответственно первого и второго комплекта.

При этом

где μ - средняя удельная площадь чепрака кожи (μ = 0,5); S1, S2 - удельная площадь ответственных деталей соответственно в первом и втором комплекте обуви.

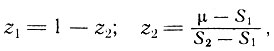

Б. Л. Елен предложена более простая формула для определения соотношения пар при комбинировании двух моделей обуви:

(2.30)

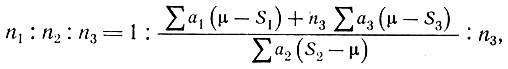

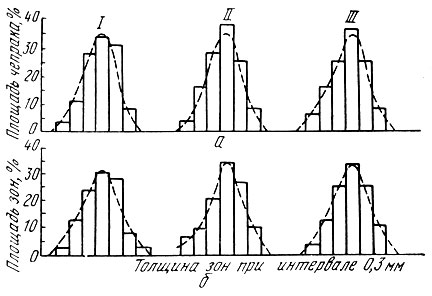

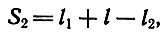

При комбинировании трех моделей соотношение пар

(2.31)

где n1 = 1; n2 вычисляют по выражению (2.29); n3 задается.

При комбинированном раскрое кож для верха обуви процент использования необходимо определять с учетом удельного выхода площади деталей комплектов, входящих в комбинацию.

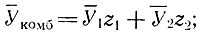

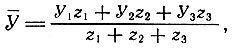

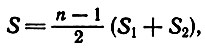

Средневзвешенные коэффициенты укладываемое и площади деталей в комбинации определяют по следующим уравнениям:

(2.32)

(2.33)

где  1,

1,  2 - средневзвешенный коэффициент укладываемости деталей соответственно первого и второго комплекта;

2 - средневзвешенный коэффициент укладываемости деталей соответственно первого и второго комплекта;  1,

1,  2 - средневзвешенная площадь деталей соответственно первого и второго комплекта.

2 - средневзвешенная площадь деталей соответственно первого и второго комплекта.

Процент использования площади кож для низа обуви вычисляют по следующим уравнениям:

для чепраков

(2.34)

для воротков и широких пол

(2.35)

для узких пол

(2.36)

Толщина кож для низа обуви значительно колеблется не только у различных видов, но и у одной кожи.

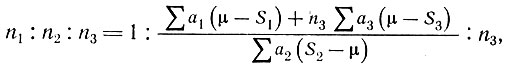

Рис. 2.9. Картограммы распределения толщины чепраков (а), воротков (б) и пол (в) кож для низа обуви

Так как выкраиваемые детали должны иметь определенную толщину, правильное использование кож для низа обуви по толщине довольно сложно. Для этого необходимо детально знать топографию кожи. М. М. Бернштейн на картограммах показал, что чепраки кож для низа обуви имеют достаточно устойчивую топографию (рис. 2.9, а). В этих картограммах дано относительное отклонение толщины чепрака, воротка и пол от средней толщины кожи и заштрихованы зоны, отличающиеся по толщине на 0,1 мм. Топография воротка характеризуется ярко выраженной талией и уменьшением толщины к средней линии (рис. 2.9,6), толщина полы уменьшается от задней лапы к передней (рис. 2.9, в).

В одной коже характер топографического распределения может значительно отклоняться в ту или другую сторону. Но в партии кож (не менее 15 шт.) одной средней толщины проявляется указанная выше закономерность. Так как вырубщикам обычно выдается партия в 20 кож, эту закономерность можно хорошо использовать при раскрое.

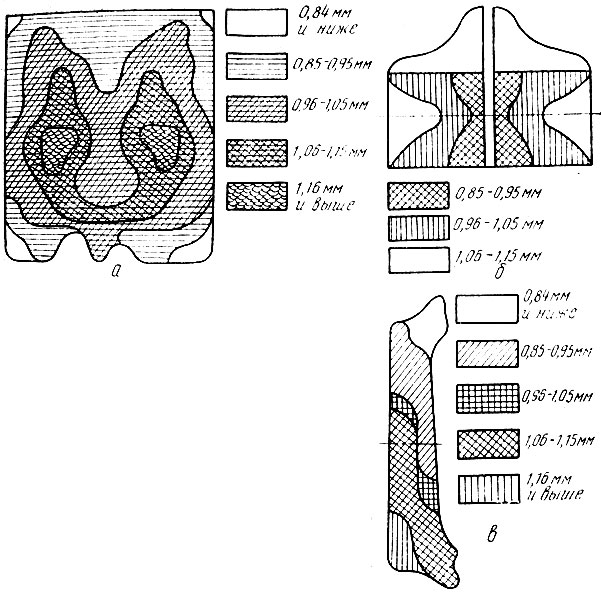

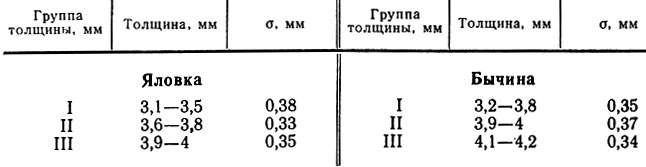

Рис. 2.10. Фактические диаграммы и теоретические кривые распределения толщины в чепраке: а - яловки: I группа 3,1-3,5 мм, σ = 0,38 мм; II группа 3,6-3,8 мм, σ = 0,33 мм; III группа 3,9-4 мм, σ = 0,35 мм; б - бычины: I группа 3,2-3,8 мм, σ = 0,35 мм; II группа 3,9-4 мм, σ = 0,37 мм; III группа 4,1-4,2 мм, σ = 0,34 мм

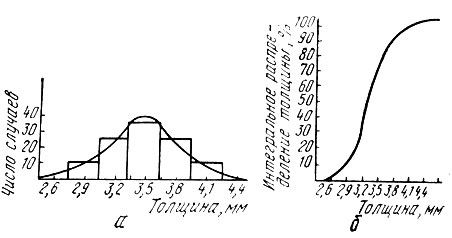

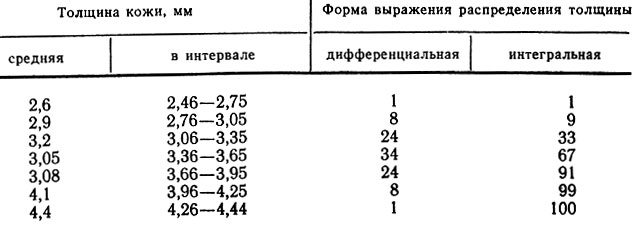

Распределение зон по толщине без учета топографического положения их в чепраке различных кож подчиняется закономерности, выражаемой кривой нормального распределения (рис. 2.10 и табл. 2.2).

Таблица 2.2. Распределение зон по толщине кож

Такое же распределение толщины наблюдается в полах и воротках. Зная среднюю толщину кож в партии и среднеквадратичное отклонение а, можно, используя закон нормального распределения в дифференциальной форме (рис. 2.11, а), рассчитать площадь участка определенного интервала толщины (зону) для данной партии кож. Это также можно сделать, используя закон нормального распределения в интегральной форме (рис. 2.11,6). Распределение толщины чепрака бычины, имеющего среднюю толщину 3,5 мм и а = 0,36 мм, показано в табл. 2.3.

Рис. 2.11. Закон нормального распределения толщины кож в дифференциальной (а) и интегральной (б) формах

По данным табл. 2.3 можно быстро установить, какой процент будет составлять та или иная зона от площади кожи. Зная соотношение зон, можно точно планировать, какие детали и в каком количестве следует выкраивать из данного материала.

Таблица 2.3. Распределение, %, толщины чепрака бычины

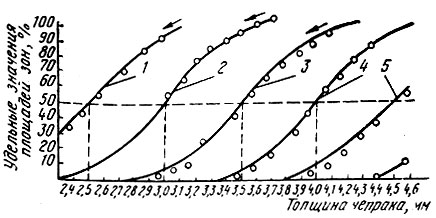

На рис. 2.12 приведены экспериментальные точки и теоретические кривые интегрального распределения кож по толщине в партии. Очевидно, при одной и той же а характер кривых остается постоянным, но они сдвигаются вправо или влево.

Рис. 2.12. Кривые интегрального распределения толщины чепрака для различной средней толщины, мм: 1 - 2,5; 2 - 3,1; 3 - 3,5; 4 - 4,1; 5 - 4,6

Работами Киевского технологического института легкой промышленности (КТИЛП) и Научно-исследовательского института кожевенно-обувной промышленности (УкрНИИКП) установлена зависимость между среднеквадратичным отклонением о и средней толщиной кож. Поэтому в кожах разных методов дубления при одинаковой средней толщине удельные значения площади зон могут быть различными. Для кож, подвергаемых двоению и строганию, среднеквадратичное отклонение σ меньше (σ = 0,18-0,21 мм), чем среднеквадратичное отклонение а для кож, недвоеных и нестроганых (σ = 0,33-0,38 мм).

Кожи для низа обуви группируют по категориям толщины, которые отличаются назначением. Классифицировать, как показано М. М. Бернштейном, наиболее целесообразно по средней толщине кож. Однако трудность определения средней толщины обусловила применение косвенных показателей - толщины кожи в стандартной точке и точке сбежистости. При толщине меньше установленной чепраки относят к низшей категории. На основании закономерностей устанавливают удельные значения z площадей зон в определенном интервале толщины.

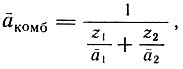

Процент использования кож для низа обуви необходимо рассчитывать с учетом толщины деталей и кож. Так как в каждой группе кож для низа обуви толщина различных участков неодинакова, необходимо предварительно установить удельные значения площадей зон в процентах в интервале толщин, пригодных для вырубания определенных деталей. Затем вычисляют средневзвешенный коэффициент укладываемое, %:

(2.37)

где У1, У2, У3 - укладываемость отдельных деталей низа; z1, z2, z3 - удельные значения площадей зон, из которых вырубают соответствующие детали.

Таким образом, средневзвешенная укладываемость зависит не только от укладываемости каждой детали, но и от площади зоны, пригодной для разруба на детали данной толщины.

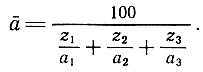

Средневзвешенную площадь одной детали определяют по уравнению

(2.38)

При носке одни детали низа обуви работают на многократный изгиб и истирание, другие только на истирание, третьи (например, флики) кроме давления не испытывают никакого воздействия, поэтому детали обуви выкраивают из разных видов и различных участков кожи. Мужская обувь по сравнению с женской изготовляется из более плотного и толстого материала. Чем больше ответственных деталей выкроено из материала, тем рациональнее его использование. Чтобы отразить это в экономичности использования материалов, необходимо ввести в расчет ценностные коэффициенты.

По минимально допускаемой по нормативно-технической документации толщине деталей, укладываемости, плотности и доброкачественности (влиянию недопустимых в деталях пороков на использование кожи) ЦНИИКП разработал ценностные коэффициенты на детали низа обуви.

Наиболее ценной деталью низа является подошва мужской обуви, которая должна иметь наибольшую толщину и минимальное число пороков, выкраиваться из лучших участков кожи. Ценностный коэффициент этой подошвы принимается равным единице. Подошвы обуви других видов и остальные детали меньшей толщины считаются менее ценными. Они могут выкраиваться из худших участков кожи и иметь относительно большее число пороков.

За ценностный коэффициент по толщине К1 принимается отношение минимальной толщины детали после разруба к минимальной толщине (4,2 мм) подошвы мужской обуви. При выкраивании деталей, имеющих высокую укладываемость, получается лучшее использование площади кож, чем при выкраивании деталей, имеющих низкую укладываемость. Чтобы учесть это, вводят коэффициент К2, который тем больше, чем меньше укладываемость. К2 представляет собой отношение укладываемости, принятой за исходную (95%), к укладываемости данной детали.

Влияние плотности деталей учитывает ценностный коэффициент К3, представляющий собой отношение плотности материала данной детали к принимаемой за единицу плотности мате-риала подошвы мужской обуви, выкраиваемой из чепрака кожи. Менее ответственные детали (например, стельки) могут иметь более значительные дефекты, чем подошвы, поэтому из материала с большими дефектами более ответственных деталей получают меньше, чем менее ответственных. Исходя из этого устанавливают ценностный коэффициент К4, учитывающий влияние на использование материала пороков.

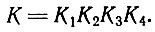

Общий ценностный коэффициент К, характеризующий данную деталь, определяют как произведение перечисленных выше частных коэффициентов:

(2.39)

Практически установлено, что иногда при неправильном использовании кожи по назначению (вырубают стельки вместо подошв, детскую подошву вместо женской) повышается общий процент использования площади кожи. Между тем действительно высокого процента ценностного использования можно достичь лишь при правильном разрубе кож по назначению и при сохранении или увеличении общего показателя использования. Поэтому рекомендуется применять показатель ценностного использования не только для анализа результатов работы вырубочных цехов, но и для составления калькуляции себестоимости деталей низа и премирования рабочих за экономию кожи.

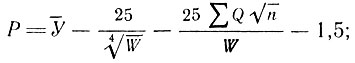

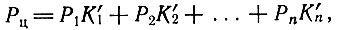

Процент ценностного использования кожи определяют как сумму произведений выходов деталей низа на их ценностные коэффициенты:

(2.40)

где Р1, Р2, ..., Рn - выходы деталей низа обуви по группам толщины, %; К'1, К'2, ..., К'n - ценностные коэффициенты деталей низа.

Выход определяют исходя из площади зон, из которых выкраивают соответствующие детали, и процента использования площади материала:

и т. д.

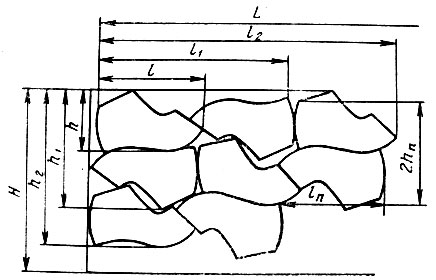

Процент использования площади многослойных настилов тканей вычисляют по следующему выражению:

(2.41)

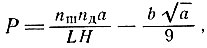

где nш, nд - число деталей, размещаемых соответственно по ширине и длине настила; а - площадь детали или средневзвешенная площадь деталей комплекта; L и H - длина и ширина настила ткани, см; b - среднее число баллов за качество ткани.

При совмещении деталей по длине настила возникает длиннотный линейный эффект, а при совмещении по ширине - широтный. Суммарная длина двух деталей без совмещения равна 2l.

Рис. 2.13. Схема определения линейных эффектов от совмещения шаблонов по длине и ширине ткани

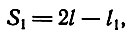

Линейный эффект (рис. 2.13) от совмещения по длине настила второго шаблона с первым

где l - длина шаблона; l1 - длина двух совмещенных шаблонов.

Линейный эффект от совмещения третьего шаблона со вторым

где l2 - длина трех совмещенных шаблонов.

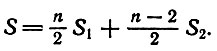

Суммарный линейный эффект S по длине настила зависит от числа шаблонов и линейных эффектов S1 и S2.

При нечетном числе шаблонов

при четном числе шаблонов

Таким же образом определяют линейный эффект S' от совмещения деталей по ширине настила.

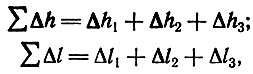

По ширине и длине ткани возникают потери, которые складываются из потерь трех видов:

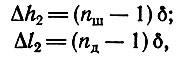

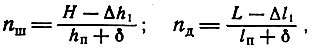

где Δh1 - потери из-за разной ширины и неровностей слоев ткани (0,015 м); Δl1 - потери по длине у линии перегибов слоев ткани (0,01 м); Δh2, Δl2 - потери на межшаблонные мостики соответственно по ширине и длине ткани; Δh3, Δl3 - потери от некратности размеров материала и шаблонов соответственно по ширине и длине ткани.

Значительно влияют на использование многослойного настила ткани межшаблонные мостики. Ширина межшаблонного мостика при раскрое ткани на ленточных машинах равна 2,5 мм, а при раскрое на прессах - 2 мм. Потери на межшаблонные мостики при раскрое многослойных настилов значительно выше, чем при разрубе кож для низа обуви. Это объясняется в первую очередь большей шириной мостика между шаблонами при большой толщине настила, а также размещением значительного числа шаблонов по его длине и ширине.

Потери по ширине и длине ткани на межшаблонные мостики

где δ - ширина межшаблонного мостика, см;

где hп и lп - размеры параллелограмма соответственно по ширине и длине настила на одну деталь.

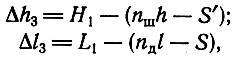

Зная суммарные линейные эффекты по ширине и длине настила, определяют потери от некратности размеров материала и шаблонов по уравнениям

где H1 = Н - Δh1 - Δh2 - полезная ширина настила ткани; L1 = L - Δl1 - Δl2 - полезная длина настила ткани.

Следовательно, чтобы определить процент использования многослойного настила ткани, необходимо знать:

- длину l и ширину h шаблона;

- основание и высоту параллелограмма;

- линейные эффекты от совмещения шаблонов по ширине и длине настила;

- длину L и ширину Н многослойного настила;

- число деталей, размещаемых по длине и ширине настила.

Эти показатели устанавливает лаборатория фабрики для всех моделей обуви и материалов.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"