3.1. Вырубание деталей изделий из кожи

Подготовительное производство относится к наиболее важным участкам производства изделий из кожи, существенно влияющим на технико-экономические показатели готовой продукции.

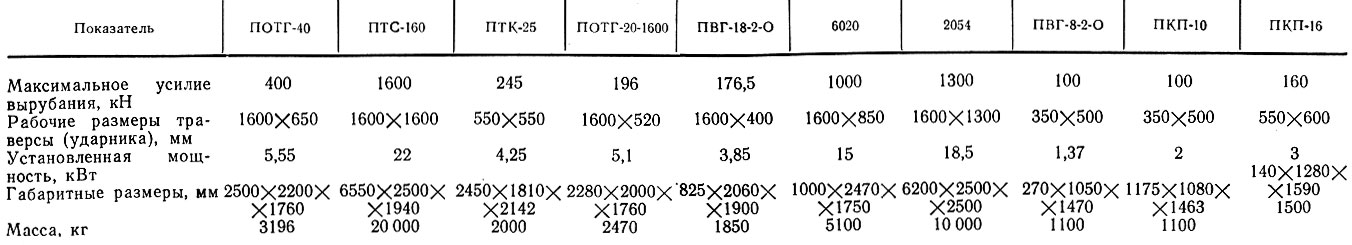

Отечественные электрогидравлические прессы ПВГ-18-1-0 и ПВГ-18-2-0 применяют для вырубания деталей из кожи, картона, искусственных и синтетических кож резаками с электроизоляционным покрытием, притуплёнными лезвиями на металлической плите, а также для вырубания деталей из резины, текстильных и искусственных материалов резаками с острыми лезвиями на неметаллических плитах. Для вырубания деталей верха обуви и кожгалантерейных изделий используют также прессы ПВГ-8-2-0, ПКП-10, ПКП-16 (табл. 3.1).

Таблица 3.1. Техническая характеристика прессов

Для раскроя шорно-седельных кож и листовых полимерных материалов на детали велосипедных седел применяют также траверсные прессы ПОТГ-20-1600, имеющие ширину рабочего прохода 1600 мм и усилие прорубания 180-250 кН.

Машину РД-300 консольного типа с дисковыми ножами используют для раскроя кож на ремни.

На кожгалантерейных предприятиях эксплуатируют в основном траверсные прессы ПОТГ-40, выпускаемые Орловским машиностроительным заводом имени Медведева, и прессы 2054 и 6020 фирмы "Шен" (ФРГ). Прессы ПОТГ-40 и 6020 предназначены для раскроя многослойных настилов искусственных кож и пленок на детали женских сумок, ранцев, портфелей и др. На прессах 2054 раскраивают материалы на детали крупногабаритных изделий (чемоданов, дорожных и хозяйственных сумок).

Пресс ПТС-160 повышенной мощности с выдвижной плитой и устройством для рулонного питания предназначен для раскроя материалов крупногабаритными комбинированными резаками.

Для раскроя рулонных материалов одиночными и малогабаритными групповыми резаками на детали перчаток, футляров и других малогабаритных изделий применяют траверсные прессы ПТК-25 и ПОТГ-20-1600.

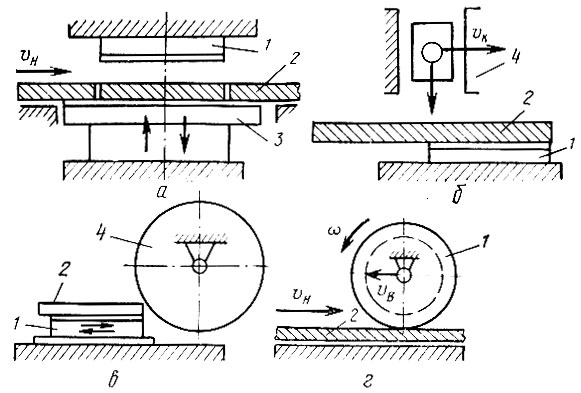

Наиболее перспективен раскрой многослойных настилов групповыми резаками. Вырубочные прессы в этом случае могут быть с неподвижным и подвижным резаком (рис. 3.2).

Рис. 3.2. Схемы возможного движения группового резака

Вырубание деталей неподвижным групповым резаком 1 (рис. 3.2, а) из многослойного настила 2 может осуществляться за счет возвратно-поступательного движения вырубочной плиты 3 при непрерывной подаче настила со скоростью vн или за счет рис. 3.4. Схема сил, действующих на резак при вырубании (а) и изменение результирующей силы при погружении резака в материал (б) опускания катка 4 (рис. 3.2, б) и накатывания его по разложенному настилу 2 относительно резака 1 с некоторой скоростью vк.

Подвижной групповой резак может совершать возвратно-поступательное, вращательное и сложное движения. В первом случае вырубание деталей может осуществляться движением группового резака 1 вниз-вверх при неподвижной вырубочной плите 3 (см. рис. 3.2, а) или движением вправо-влево группового резака 1 с настилом 2 относительно катка 4 (рис. 3.2, в). При вращательном движении группового резака 1 (рис. 3.2, г) с угловой скоростью со настил 2 непрерывно подается со скоростью vн. При сложном движении группового резака детали из неподвижного настила (vн = 0) вырубаются в результате его вращательного движения с угловой скоростью о и поступательного с линейной скоростью vв.

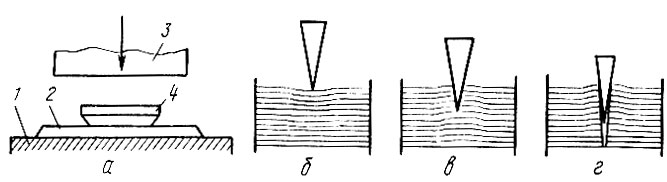

Рис. 3.3. Схемы вырубания деталей на прессе (а) и деформации высокоэластичного материала при резании (б-г)

При вырубании деталей на прессах материал кладут на опорную плиту 1 (рис. 3.3, а), устанавливают резак 4, опускают на него ударную плиту 3 и вдавливают острие резака в материал 2. При опускании резака, имеющего в сечении форму клина, поверхность материала слегка прогибается, под лезвием образуется впадина. При этом область распространения деформации зависит от структуры и свойств материала, режима резания и инструмента. По мере погружения резака деформация материала увеличивается. Когда смятие и растяжение достигают предельной величины, поверхностный слой начинает разрушаться и резак проникает в материал (рис. 3.3, б). При дальнейшем погружении слои материала, прилегающие к граням резака, затягиваются вниз и отодвигаются в сторону, что вызывает их спрессовывание, уплотнение (рис. 3.3, в) и разрыв нижнего слоя (рис. 3.3, г).

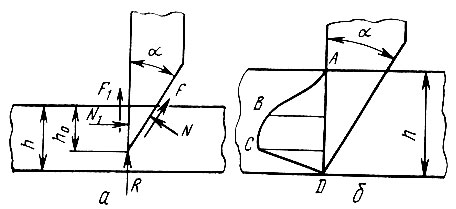

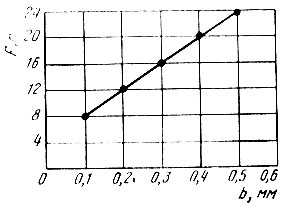

Рис. 3.4. Схема сил, действующих на резак при вырубании (а) и изменение результирующей силы при погружении резака в материал (б)

Пусть резак с углом заострения а внедряется в материал толщиной h на глубину h0 (рис. 3.4, а). При вырубании он преодолевает сопротивление материала R смятию лезвием резака, сопротивление материала N, N1 раздвиганию клином и сопротивление трения F, F1, возникающего вследствие скольжения резака по материалу.

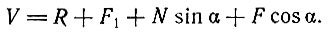

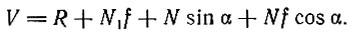

Спроектировав все силы сопротивления на направление движения резака, получаем силу

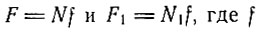

Так как  где f - коэффициент трения, то

где f - коэффициент трения, то

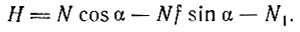

Спроектировав все силы сопротивления на плоскость опоры, получаем силу

Результирующая сила резания

Из уравнения видно, что результирующая сила действует в плоскости резания только при условии H = 0.

Нагрузка распределяется неравномерно между наклонной и вертикальной гранями резака. Основная часть нагрузки передается на наклонную грань резака, в результате чего результирующая сила сопротивления резания не совпадает с плоскостью резания.

Установить удельный вес каждой составляющей и, следовательно, результирующую силу S очень трудно, но такой подход к рассмотрению сил резания дает возможность выявить факторы, влияющие на сопротивление резанию и точность обработки материала.

Исследования показали, что интенсивный рост силы V происходит при погружении резака на глубину, равную примерно половине толщины материала h - участок АВ (рис. 3.4, б), и достигает максимума в точке С (80% толщины), а затем она уменьшается.

При погружении резака в материал наступает такой момент, когда расклинивающее усилие, приложенное к неперерезанному слою, достаточно велико, чтобы разорвать его (точка D). Если же условия процесса резания таковы, что нижний слой материала не разрывается, то происходит его удлинение. Но всегда, когда резание материала доходит до точки С, по мере дальнейшего погружения резака в материал нагрузка падает.

Угол заострения резака значительно влияет на сопротивление материала резанию. При погружении в материал последний раздвигается резаком, что значительно деформирует материал без разрушения. С увеличением угла заострения и толщины материала возрастает деформация и, следовательно, сопротивление раздвиганию материала. По данным И. И. Капустина, увеличение угла заострения с 10 до 30° повышает сопротивление резанию V в 1,8 раза. При малой толщине и большой волокнистости материала угол заострения резака незначительно влияет на процесс резания. Чтобы уменьшить сопротивление резанию толстых и жестких материалов, угол заострения должен быть как можно меньше. Но при уменьшении угла заострения снижаются стойкость и долговечность лезвия резака, затрудняется вытаскивание его из колоды, вследствие чего повышается утомляемость и снижается производительность рабочего.

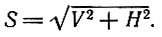

Рис. 3.5. Край детали после разруба (а) и схема резака с двусторонней заточкой (б)

С увеличением угла заострения а усилия, разрывающие материал, появляются раньше, поэтому край детали при разрубе получается менее чистым. Кроме того, после вырубания детали материал теряет часть деформации, которую он получил от горизонтальной силы, вследствие его упругости. По этой причине не получается вертикального среза детали (рис. 3.5, а). Для получения вертикального среза детали рекомендуется при разрубе кож для низа обуви применять резаки с двусторонней заточкой (рис. 3.5, б). Соотношение внутреннего α1 и наружного α2 углов заточки должно быть 1:3.

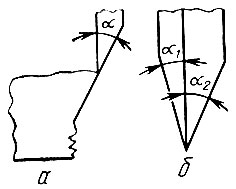

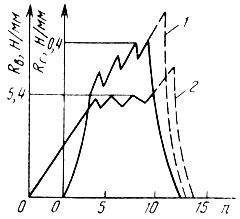

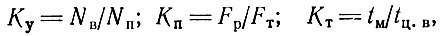

Рис. 3.6. Зависимость между усилием резания F и степенью затупления лезвия резака b

На силу резания F влияет степень затупления лезвия резака. Установлена линейная зависимость силы резания от степени затупления лезвия резака (рис. 3.6). При увеличении ширины и затупления лезвия резака от 0,1 до 0,5 мм сила резания увеличивается в 3-3,5 раза, поэтому очень важно сохранять лезвия резаков острыми и своевременно их затачивать.

При продвижении резака возникает трение его поверхностей о материал. Коэффициент трения зависит от вида трущихся поверхностей и свойств материала. Влияние трения особенно сильно проявляется при разрубе толстых и жестких материалов, а также многослойных настилов.

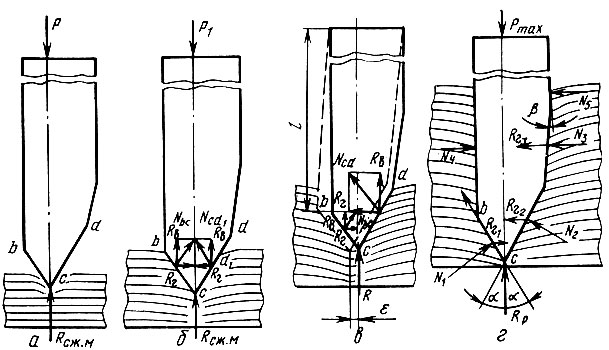

Процесс разруба многослойного настила искусственных кож характеризуется тремя стадиями взаимодействия резака с материалом: сжатием настила, резанием слоев настила, касанием или внедрением лезвия резака в плиту пресса [6].

Рис. 3.7. Изменение сил резания ткани, уложенной в несколько слоев

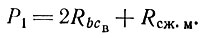

При сжатии настила лезвие резака частично внедряется (без разрушения слоев) в материал. На кромке и гранях резака возникают преимущественно силы, направленные по нормали к линиям контакта. В начальный момент сжатия на настил действуют две равные и противоположно направленные силы: сила нажатия ударника пресса Р (рис. 3.7, а) и сила сопротивления материала сжатию Rсж. м, т. е. соблюдается симметрия взаимодействия граней лезвия с материалом. При разрубе на лезвие резака (рис. 3.7, б) действуют силы Р1, Rсж.м, Nbc и Ncd1.

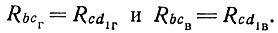

Разложим силы Nbc и Ncd1 на вертикальные составляющие Rbcв, Rcd1в и горизонтальные Rbcг, Rcd1г. В силу симметрии и равенства сил Nbc и Ncd1 будут соблюдаться равенства

Очевидно, что в этом случае

Продолжительность равновесного состояния резака зависит от высоты настила (числа слоев) и физико-механических свойств раскраиваемого материала. При разрубе малослойного настила из материалов повышенной жесткости равенство Rbcг, Rcd1г наблюдается на протяжении всей стадии сжатия, а также может иметь место при разрубе верхних слоев.

При разрубе многослойного настила из материалов пониженной жесткости деформация сжатия значительно увеличивается, что обусловливает несимметричное распределение усилий в месте контакта материала с лезвием, т. е. bc≠cd (рис. 3.7, в).

Горизонтальная составляющая сил, действующая на грань cd, больше горизонтальной составляющей, действующей на грань be. В результате их сложения получается сила Rг, которая образует момент М = Rгl и деформирует (изгибает) лезвие резака.

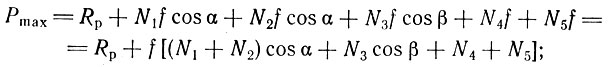

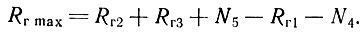

Вторая стадия процесса разруба настила начинается с момента, когда напряжение сжатия верхнего слоя материала кромкой лезвия достигает предела прочности при сжатии. Резание верхнего слоя сопровождается интенсивным ростом нормальных сил и сил трения, действующих на грани лезвия. По мере погружения лезвия резака в материал несимметричность нагрузок на его гранях увеличивается, что ведет к росту горизонтальной составляющей Rг и деформации ножей ε (рис. 3.7, г). С момента окончания разрушения (разрыва) слоя настила составляющие усилия Rг и Rв несколько уменьшаются, а при разрубе следующего слоя Rг и Rв увеличиваются, достигая максимальных усилий разруба первого слоя или превышая их в зависимости от физико-механических свойств материала и условий резания. Аналогично протекает процесс разруба следующих слоев настила. На основе схемы сил, действующих на нож резака, получим

(3.1)

(3.2)

Из уравнения (3.2) видно, что Rг = 0 при Rг2 + Rг3 + N5 = Rг1 + N4.

В этом случае нож резака уравновешен и деформация его отсутствует. Таким образом, при проектировании резаков необходимо учитывать размещение их на настиле и расстояние между смежными ножами. Малые фаски лезвия должны взаимодействовать при разрубе с участком настила, имеющим большее сопротивление сдвигу в горизонтальной плоскости.

Вторая стадия процесса разруба настила заканчивается в момент разрушения последнего слоя и касания кромкой лезвия резака поверхности плиты.

Рис. 3.8. Изменение горизонтальной (1) и вертикальной (2) составляющих сил резания многослойного настила ткани

Третья стадия процесса разруба характеризуется внедрением лезвия резака в плиту, которое зависит от качества настройки пресса, точности его работы, разновысотности и качества изготовления резаков. Экспериментальные исследования показали, что интенсивное внедрение резаков в плиту ведет к многократному увеличению нагрузки на их элементы (рис. 3.8). Деформации и поломки резаков в большинстве случаев вызваны этими нагрузками.

Скорость резания также влияет на сопротивление резанию. Чем выше скорость резания, тем больше сопротивление упруго-вязкого материала разрушению. Однако при скорости вырубания 0,1-0,4 м/с усилия резания изменяются очень мало. Следовательно, вполне возможны скоростные режимы вырубания на прессах существующих конструкций без увеличения размеров деталей, создающих нагрузку.

Детали обуви вырубают на прессах резаками на вырубочных плитах или колодах. Резаками называют фасонные стальные ножи определенного профиля, форма и размеры которых соответствуют конфигурации вырубаемых деталей. Верхнюю часть резака называют обухом, нижнюю - режущим лезвием. Резаки при изготовлении затачивают с наружной стороны. На внутренней стороне резаков делают небольшие фаски для получения деталей с вертикальным срезом. Резак в сечении имеет форму одностороннего клина.

Рис. 3.9. Резаки для вырубания деталей низа обуви

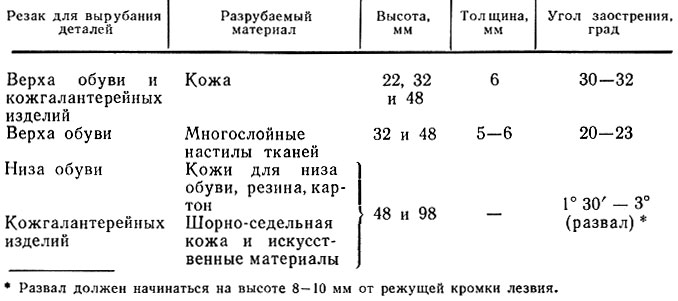

Резаки для вырубания деталей из кожи изготовляют из профилированной полосовой стали марки У7 или У8. Лезвия резаков на высоту 5 мм подвергают термической обработке до твердости HR 52-56. Резаки для вырубания деталей низа обуви показаны на рис. 3.9. Характеристика резаков дана в табл. 3.2.

Таблица 3.2. Характеристика применяемых резаков

* (Развал должен начинаться на высоте 8-10 мм от режущей кромки лезвия.)

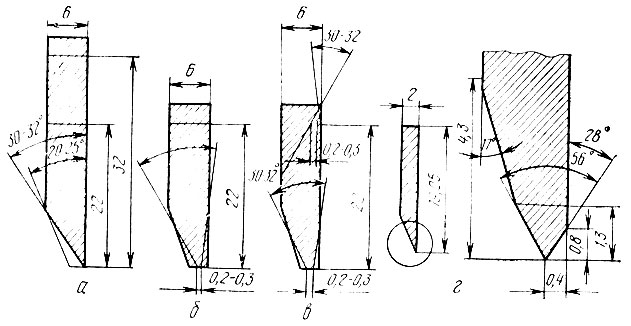

В зависимости от материала вырубочной подушки (основания) применяют резаки трех типов:

- однолезвийные с острой режущей кромкой - на подушках из древесины, картона или пластиков (рис. 3.10, а);

- однолезвийные с притуплённой режущей кромкой, имеющей фаску шириной 0,2-0,3 мм,- на металлической подушке с резинотекстильным амортизатором на ударнике пресса (рис. 3.10, б);

- двухлезвийные с двумя притуплёнными режущими кромками шириной 0,2-0,3 мм для вырубания парных (правой и левой) деталей (рис. 3.10, б) - на металлической подушке с резинотекстильным амортизатором на ударнике пресса, защищенным стальной накладкой толщиной 3-5 мм.

Рис. 3.10. Профили режущих кромок резаков

Детали верха обуви вырубают и тонкостенными резаками различной высоты и толщины, изготовляемыми методом холодной гибки из тонкой полосовой стали (рис. 3.10, г), предварительно термически обработанной и заточенной. Резаки обрабатывают на специальных станках с набором пуансонов различных форм.

Для вырубания деталей верха обуви с целью повышения производительности труда и экономии материала применяют совмещенные резаки (двойные, тройные), а также разомкнутые (открытые с одной стороны). Разомкнутые резаки обеспечивают раскрой материала без межшаблонных отходов на участке отсутствия лезвия вследствие прямолинейности контуров деталей или совпадения сложных контуров.

Уменьшение отходов и повышение производительности труда дает применение крупногабаритных и комбинированных резаков. Такие резаки особенно широко применяют в кожгалантерейной промышленности для раскроя искусственных и текстильных материалов.

Влияние числа слоев настила на усилие вырубания определяется физико-механическими свойствами материала и взаимным расположением лезвий резака. При уменьшении расстояния между смежными лезвиями резака усилие вырубания деталей из материалов повышенной жесткости, как правило, увеличивается. Изменение числа слоев от 8 до 12 (что характерно для производственных условий) существенно не влияет на усилие вырубания [7].

В зависимости от жесткости и толщины полотен в настиле усилие вырубания изменяется от 30 до 75 Н/мм.

Методика расчета параметров процесса вырубания предусматривает определение максимального периметра комбинированного резака в соответствии с усилием вырубания пресса, максимального числа слоев в настиле, производительности пресса или затрат времени на вырубание одного комплекта деталей, загрузки пресса и коэффициентов загрузки пресса.

Параметры рассчитывают в такой последовательности:

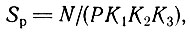

- максимальный периметр комбинированного резака

где N - максимальное усилие пресса; Р - усилие вырубания (определяют экспериментально или берут из справочников: для искусственных кож Р = 30-70 кН/м); K1 - коэффициент, учитывающий затупление резаков и внедрение их в опорную плиту (K1 = 1,1 ... 1,3); K2 - коэффициент, учитывающий дополнительное сопротивление вырубанию в местах сопряжений ножей резака (K2 = 1,05 ... 1,1); K3 - коэффициент, учитывающий дополнительное сопротивление вырубанию на участках смежных ножей комбинированного резака; (K3 = 1,1 ... 1,35 в зависимости от отношения периметра смежных ножей к общему периметру резака. При вырубании деталей одиночными или групповыми цельносварными резаками коэффициент K3 не учитывают);

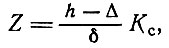

- максимальное число слоев в настиле раскраиваемого материала

где h - полезная (рабочая) высота резака; Δ - глубина внедрения резака в плиту (Δ = 0,5-1,5 мм в зависимости от качества плиты, заточки резаков и точности работы пресса); δ - толщина одного слоя раскраиваемого материала; Кс - коэффициент сжимаемости настила (Кс = 1,1 ... 1,3 в зависимости от жесткости материала);

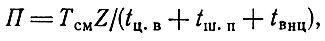

- производительность пресса, число вырубленных комплектов деталей в смену, зависит от комплектности деталей, технологии раскроя и организации труда:

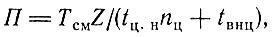

- при вырубании деталей одного типоразмера одиночным резаком

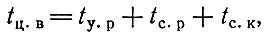

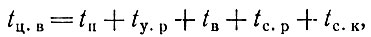

где Тсм - продолжительность смены; tц.в, tш. п, tвнц - соответственно время цикла, время на шаговую подачу материала и время на внецикловые затраты, приходящиеся на один цикл вырубания;

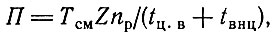

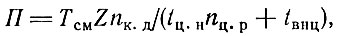

- при вырубании деталей одного типоразмера групповым (многодетальным) резаком

где nр - число деталей (одиночных резаков) в групповом резаке; tц. в - время цикла вырубания с учетом шаговой подачи материала;

где tу. р, tс. р, tс.к - определяемые методом хронометража затраты времени соответственно на установку и съем резаков с пресса и комплектование кроя;

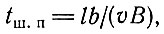

где tу. р, tс. р, tс.к - определяемые методом хронометража затраты времени соответственно на установку и съем резаков с пресса и комплектование кроя; где l, b, v, В - соответственно шаг подачи, ширина резака, скорость подачи и ширина материала;

где l, b, v, В - соответственно шаг подачи, ширина резака, скорость подачи и ширина материала; где tп = l/v - затраты времени на шаговую подачу материала; tв - время вырубания (машинное время), которое берется из паспорта пресса;

где tп = l/v - затраты времени на шаговую подачу материала; tв - время вырубания (машинное время), которое берется из паспорта пресса;

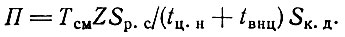

- при вырубании за один цикл полного комплекта деталей комбинированным или групповым резаком, перекрывающим всю ширину материала,

- при вырубании за несколько циклов полного комплекта деталей некомплектными резаками

где tц. н - время цикла вырубания некомплектными резаками с учетом времени подачи материала; nц - число циклов, необходимое для вырубания полного комплекта деталей некомплектными резаками. Если известны усредненная площадь комбинированного резака Sр. с и площадь комплекта деталей Sк. д, можно использовать следующую формулу:

Если раскладка состоит из нескольких комплектов деталей,

Если раскладка состоит из нескольких комплектов деталей, где nк. д - число комплектов деталей в раскладке; nц. р - число циклов, необходимое для раскроя одной раскладки деталей;

где nк. д - число комплектов деталей в раскладке; nц. р - число циклов, необходимое для раскроя одной раскладки деталей;

- при вырубании деталей одного типоразмера одиночным резаком

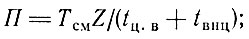

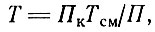

- загрузка пресса по времени для выполнения запланированной программы вырубания деталей

где Пк - планируемое число комплектов деталей;

- коэффициенты загрузки пресса соответственно по усилию Ку, рабочей площади траверсы Кп и темпу работы Кт

где Nв - среднее усилие вырубания деталей за один цикл; Nп - максимальное усилие пресса; Fp - усредненная площадь материала, перекрываемая резаками при вырубании деталей за один цикл; Fт - рабочая площадь траверсы пресса; tм - машинное время; tц. в - время цикла вырубания деталей.

При максимальной загрузке пресса коэффициенты Ку и Кп равны или приближаются к единице. В идеальном случае каждый из трех коэффициентов равен единице. Практически можно достичь максимальной загрузки пресса по одному, а иногда и по двум показателям. Коэффициент Kт всегда меньше единицы, так как практически невозможно совместить во времени выполнение основной (вырубание) и вспомогательных операций.

Резаки, имеющие периметр лезвия более 800 мм, для уменьшения деформации и предупреждения изменения конфигурации лезвия снабжают стяжками или распорками из стали, соединенными с основной частью резака электросваркой.

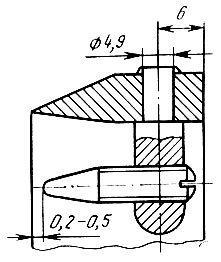

Рис. 3.11. Схема резака с наколками

Часто резаки имеют специальные устройства или приспособления. Так, для одновременного вырубания и перфорирования деталей в резаках крепят просечки. Для облегчения и повышения точности сборки деталей верха обуви и кожгалантерейных изделий резаки имеют наколки, которые при вырубании оставляют контрольные метки, линии строчек и декоративного тиснения (рис. 3.11). С этой же целью на резаках делают гофры (лезвие резака изогнуто в определенном месте), которые образуют на краях деталей впадины остроконечной формы, являющиеся ориентиром для наложения деталей при сборке. Гофры служат также для условного обозначения размеров деталей.

Резаки высотой 98 мм должны иметь защитные козырьки, предупреждающие возможность попадания пальцев рук между ударником пресса и обухом резака. Козырьки изготовляют из пористой резины толщиной 16-20 мм или листовой стали толщиной 1,2-1,5 мм и располагают таким образом, чтобы нижняя поверхность козырька находилась на высоте 90 мм от режущей кромки лезвия.

Резаки для вырубания деталей низа обуви на металлической плите имеют электроизоляционное покрытие и контактные пружины. Покрытие из полиэтилена толщиной не менее 5 мм наносят на всю боковую наружную поверхность резака до козырька. Нижняя часть резака (до высоты 15 мм) не должна иметь покрытия.

Для вырубания деталей низа обуви хорошо зарекомендовали себя резаки, изготовляемые из полосовой отожженной стали марки У7 методом холодной гибки. Облегчение профиля проката резачной полосы и поставка ее в отожженном состоянии позволили механизировать ручные операции изготовления резаков, повысить производительность труда, обеспечить быструю смену ассортимента выпускаемой обуви и улучшить условия работы вырубщиков, так как масса резаков снижена на 35-40%.

Рис. 3.12. Резаки с упругими резиновыми втулками

Для предотвращения повреждения лицевой поверхности кожи и выталкивания деталей резак иногда имеет упругие резиновые втулки, выступающие над опорной поверхностью его режущей кромки (рис. 3.12).

Резаки должны иметь:

- хорошую заточку без зазубрин, заусенцев, трещин, вмятин и деформированных участков;

- зазор между режущим лезвием резака и плитой не более 0,1 мм при проверке на контрольной плите;

- отклонение 0,15 мм параллельности плоскостей обуха и лезвия резаков, применяемых для вырубания на металлической плите, и 0,3 мм - резаков, используемых для вырубания на неметаллических плитах или колодах;

- разность по высоте в комплекте не более 0,5 мм при вырубании на неметаллических плитах;

- равномерное притупление лезвия по всему периметру, равное 0,2-0,3 мм при разрубе кож на металлических плитах без изолирующей пленки;

- клеймение цифрами и буквами, которые обозначают размер, фасон обуви, на наружной боковой поверхности на расстоянии 2-3 мм от обуха резака.

Перед началом работы нужно проверять параметры каждого резака по высоте. Резаки следует предохранять от повреждений, не допускать их хранения на металлических поверхностях и складирования один на другой. Необходимо систематически и тщательно контролировать состояние режущей кромки резаков, так как при увеличении ее ширины от 0,1 до 0,5 мм усилие резания возрастает более чем в три раза.

Резаки хранят в специальной кладовой, обеспечивая контроль за их состоянием. Правильная эксплуатация пресса и вырубочной плиты, их исправное состояние удлиняют срок службы резаков.

Детали низа и верха обуви вырубают на вырубочных плитах или колодах из металла, пластмассы, древесины и картона.

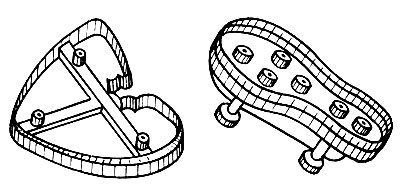

Вырубочные торцовые колоды изготовляют из твердых пород деревьев - бука, дуба или граба. Колоду собирают и складывают из брусков одинаковой твердости и плотности (рис. 3.13).

Рис. 3.13. Вырубочные колоды из различных материалов

Торцовые колоды из древесины (рис. 3.13, а) для предохранения от раскалывания стягивают по периметру металлическими рамами, стержнями или обручами. Звенья рамы, расположенные по длинной стороне колоды (более 550 мм), стягивают поперечными стержнями с резьбой проходящими через отверстия в брусках и продольных звеньях.

Основное условие правильной работы на деревянной колоде - параллельность рабочей плоскости ударника и рабочей поверхности колоды, поэтому рабочая поверхность колоды должна быть профрезерована или прострогана. Непараллельность этих поверхностей не должна превышать 1 мм на 500 мм длины. Большая непараллельность может привести к поломке пресса и резаков.

Для уменьшения износа колоды ее рабочую поверхность периодически смазывают минеральным маслом, что обеспечивает эластичность волокон.

Ремонт и реставрация колод из древесины сводятся к фрезерованию или строганию торцовых параллельных плоскостей колод и подтягиванию гаек на стержнях.

Вырубочные торцовые колоды из картона (рис. 3.13, б) собирают, склеивая предварительно спрессованные пластины спецкартона.

Пластины собирают на металлических стержнях с резьбой, стягивая их гайками. Чтобы избежать коробления при склеивании и эксплуатации колод, под гайки подкладывают стальные пластины и деревянные бруски. Колоды из картона изготовляют таких же размеров, как и колоды из древесины.

Вырубочные подушки из пластиков можно изготовлять литьем термопластической композиции этилцеллюлозы ТЛК-Э в формы или прессованием из смесей на основе виниловых смол.

Крупногабаритные подушки в основном для прессов ПВГ-18-2-0 и других изготовляют литьем композиции ТЛК-Э (рис. 3.13, в). Подушки небольших размеров из пластиков для прессов ПВГ-8, ПВ-10, ПВ-17, ВПБ, 06004/Р1, 06005/Р3 и др. можно изготовлять прессованием из смесей на основе виниловых смол (рис. 3.13, г). Габаритные размеры подушек 500×350×30 мм.

Однако недостаточно хорошее качество плит приводит к их быстрому износу, что ограничивает их применение и уменьшает эффективность использования. На практике удобнее измерять не износ плит, а износостойкость.

Износостойкость характеризуется временем службы плиты до критического износа, при котором дальнейший разруб производить нецелесообразно.

По ТУ 1205-74 "Плиты поливинилхлоридные раскройные" показателем качества плит считают твердость, измеренную на приборе ТИР для определения твердости резин игольчатым индикатором. Исследования показали, что твердость - величина, изменяющаяся в небольшом диапазоне (от 90 до 100 усл. ед.) и практически близкая к постоянной величине. Но это не характеризует качество (износостойкость) выпускаемых плит. Неприменимость метода подтверждается и при исследованиях других полимеров.

Предлагаемый критерий качества основан на определении твердости НВ (по Бринеллю) плит вдавливанием шарика под заданной нагрузкой [8,9]. С помощью критерия оценивалось качество плит различных серий и заводов. В результате установлена взаимосвязь его со сроком службы плит. Это позволяет оценивать качество плит при изготовлении и прогнозировать их износостойкость, в чем состоит принципиальное отличие предлагаемого критерия от применяемого. Увеличение твердости НВ плит влечет за собой увеличение износостойкости (под твердостью понимается частное от деления постоянной нагрузки на площадь отпечатка индентора-шарика через 8 мин после приложения нагрузки). Принятый 8-минутный период нагружения объясняется тем, что кривые твердости приобретают к этому времени установившийся характер.

На основе исследования вырубочных ПВХ-плит предложен метод измерения их износостойкости.

Износостойкость можно охарактеризовать совместным действием двух факторов: числом ударов резаков по плите и суммой периметров резаков. Срок службы плиты, т. е. износостойкость, можно измерять в рабочих сменах цехов. Однако этот критерий недостаточно отражает действительную износостойкость, так как количество вырубленных деталей в смену колеблется от нескольких сотен до шести тысяч. Следовательно, более износостойкие плиты могут оказаться в разряде некачественных, и наоборот. Единицей измерения износостойкости может служить условная смена, т. е. время, в течение которого производится 3000 ударов по плите резаком среднего периметра (0,46 м). Данный показатель позволяет изучить влияние ряда факторов (физико-механические свойства и геометрические характеристики плит, физико-механические свойства кож, затупление лезвия и глубина внедрения резака в плиту) на износостойкость с целью выбора оптимальных характеристик плит.

Металлические вырубочные плиты отливают из чугуна марки СЧ18-36. Рабочие плоскости таких плит для повышения их стойкости защищают стальными термически обработанными до твердости HR 40-50 (по Роквеллу) накладками толщиной 12-20 мм. Габаритные размеры таких плит для прессов ПВГ-8-2-0 - 500×350×60 мм.

Вырубание на металлических плитах резаками с притуплённым лезвием в сравнении с вырубанием на неметаллических колодах характеризуется более высоким качеством деталей, отсутствием врезания резаков в плиту и их застревания, возможностью использования резаков различной высоты.

В производстве применяют алюминиевые плиты АЛ-9 с изолирующей пленкой. Ткань, на поверхность которой нанесен латекс, наклеивают на плиту. Вырубание производят острыми тонкостенными резаками. Лезвие резака, прорубая материал, прорубает и пленку, обеспечивая вырубание детали по всему контуру.

При работе на вырубочных прессах необходимо соблюдать безопасные приемы труда. Во время работы на прессе не разрешается класть на вырубочную плиту посторонние предметы, пользоваться деформированными резаками, включать пресс до полной установки ударника, работать на прессе с неисправной сигнальной аппаратурой, со снятыми ограждениями гидропривода, с неправильно установленной или плохо закрепленной вырубочной плитой, неисправной или загрязненной системой смазки, неисправным электрооборудованием.

При обнаружении неисправности в работе пресса необходимо немедленно отключить питание, сообщить об этом мастеру и вызвать ремонтника. Прессы должны содержаться в чистоте. Чистка машины и площадки вокруг нее обязательна после окончания каждой смены. Не допускается разливать масло около прессов. Нельзя оставлять пресс с работающим электродвигателем без присмотра.

В настоящее время в СССР и за рубежом ведутся исследования и получены положительные результаты при обработке материалов постоянным режущим инструментом, таким, как лазер и водяная струя.

Во ВНИИЛтекмаше разработана двухкоординатная лазерная установка ЛУРМ-1600 с числовым программным управлением, построенная по агрегатному принципу из серийно изготавливаемых узлов [10]. Установка снабжена средствами автоматической подачи материала из рулона и пневмосъемником, обеспечивающим перенос кроя на комплектовочный стол.

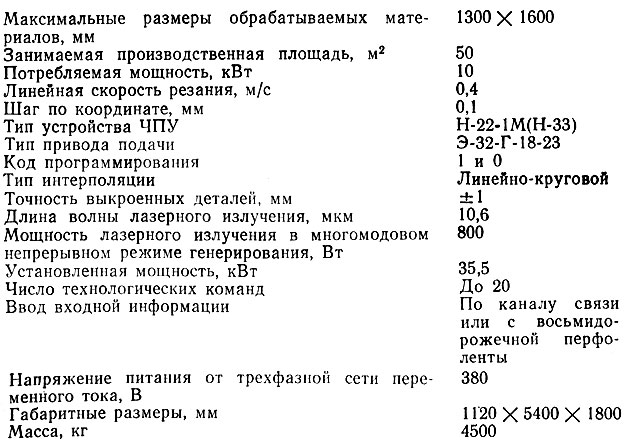

Техническая характеристика установки ЛУРМ-1600

На установке ЛУРМ-1600 можно раскраивать почти все виды материалов, применяемых в легкой промышленности (за исключением небольшой группы материалов, которые нельзя раскраивать тепловым методом). Края деталей из синтетических материалов оплавляются, что предотвращает их распускание. Четкие контуры получаемых деталей позволяют осуществлять автоматическую сборку изделий. Установку целесообразно использовать при раскрое легкодеформируемых материалов, для получения деталей, срезы которых должны быть оплавлены. В настоящее время во ВНИИЛтекмаше разработана установка ЛУРМ-1600-1 с обрабатывающим столом больших размеров, ЧПУ-2С85 и более компактно размещенным оборудованием.

Фирма "Хьюдж Эйркрафт" (США) изготовляет программно-управляемые лазерные установки для раскроя материалов, которые характеризуются высокой скоростью резания и точностью.

Фирмами "Камско" (система "Градаматик"), "Гербер" и "Лектра" (США) разработаны системы, в которых с помощью программного обеспечения осуществляется градирование базовых шаблонов деталей по размерам, а затем шаблоны из картона вырезают лазером мощностью 50 Вт. Первоначально эти системы были предложены для швейной промышленности.

Для изготовления шаблонов в обувной промышленности фирма "Лектра" сначала применяла лазеры мощностью 160 Вт, в настоящее время они достигают мощности 400 Вт (машина Е-24).

При раскрое листовых и рулонных материалов используются раскройные машины с программным обеспечением, позволяющим размещать шаблоны автоматически или в диалоговом режиме. Исходная информация о форме выкраиваемых деталей вводится в цифровом виде.

В 1976-1980 гг. фирмами "Хьюдж Эйркрафт" (США) и "Бидген" (Франция) предложены системы для раскроя натуральных кож с помощью ЭВМ. Ниже приводится комплекс работ, проводимых в системах:

- запись в цифровом виде размеров шаблонов базовой модели. По специальной программе выполнялось градирование шаблонов;

- осмотр раскройщиком предназначенных к раскрою кож с отметкой дефектных участков и других особенностей, влияющих на раскрой;

- ввод цифровой информации о контурах раскраиваемых кож и дефектных участков. Получение центральным процессором данных, касающихся контуров кож и их характеристик, и сведений о выкраиваемых деталях, законах градирования и т. д.;

- размещение деталей в режиме диалога человека с машиной и автоматическое. В режиме диалога в верхней части экрана, связанного с центральным процессором, дается изображение шаблонов, в нижней части - контуров кожи и ее характеристика. Оператор размещает на коже шаблоны с учетом дефектных участков и направления раскроя. Число шаблонов, которые следует разместить (число это запрограммировано), обозначается на экране. В любой момент оператор знает, сколько шаблонов ему осталось разместить. Оператор может изменить план размещения, если полезный процент использования материала, о котором ему также сообщает ЭВМ, окажется недостаточным. Если оператор удовлетворен размещением шаблонов, то процессор преобразует эту информацию в цифровую для последующего управления раскроем на раскройном столе системы. Процессор выбирает кожи, которые должны поступить на раскройный стол;

- раскрой лазером мощностью 500 Вт. Перемещение сопла, фокусирующего луч, происходит по командам процессора, который в свою очередь управляется главным процессором, отрабатывающим информацию, относящуюся к раскраиваемой на столе коже, заложенную в кассету во время размещения шаблонов. Кожи укладываются на раскройный стол вручную, вырезанные детали снимаются также вручную.

Однако системы не нашли широкого распространения из-за сложного программного обеспечения, большого объема обрабатываемой информации, продолжительности вычислений, невысокой производительности машины. Кроме того, кожи недостаточно плоские, а фокусирующее сопло, перемещаясь параллельно теоретической плоскости раскроя, не позволяло производить полный раскрой лучом лазера.

В 1983 г. в Париже фирма "Анвер" (Франция) демонстрировала машину для автоматического раскроя, состоящую из стола размером 1500×2500 мм (фирма "Лимож пресизьон") и лазера мощностью 1000 Вт (фирма "Силаз").

Для комплекса разрабатывается программа оптимизации размещения шаблонов на рулонных синтетических материалах. Разнообразие возможных случаев применения этой машины позволяет надеяться, что практически будет возможен автоматический раскрой натуральной кожи.

В установках для раскроя материала струей воды используется ЭВМ. Так, в США применяются два типа таких систем: фирмы "Камско" и "Мак Картни". Системы фирмы "Мак Картни" основаны на оптическом слежении электронно-световым индикатором за контуром выкраиваемой детали. Однако низкая производительность систем препятствует их широкому распространению. Наибольшее применение нашли системы фирмы "Мак Картни". Раскрой осуществляется по заранее разработанной программе. Вода выбрасывается под давлением 210 МПа через жиклер диаметром 0,25 мм на расстоянии 2 см от раскраиваемого материала. Скорость перемещения струи над материалом 0,5-1 м/с.

Исследование эффективности этой технологии раскроя показывает, что появляется возможность заменить три вырубочных полуавтоматических пресса при 5%-й экономии материала.

Фирма "Алтон бокс боард Ко" (США) использовала для раскроя воду с добавлением полимера, способствующего образованию более вязкого концентрированного потока жидкости, что повышает качественные параметры процесса.

Научно-исследовательской ассоциацией "Сатра" (Великобритания) испытана система раскроя струей воды, имеющая три раскройные головки. Материал раскраивается в восемь слоев при производительности 5 тыс. пар заготовок верха в час.

Проводятся опыты по раскрою материалов с помощью плазмы (газа аргона), раскаленной проволоки, просеканием иглой, электроэрозией.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"