3.2. Резание с подачей материала на неподвижный нож

Резание с подачей материала на неподвижный клиновидный нож применяется при двоении деталей из жестких материалов, резке кож на ранты и выравнивании толщины ранта, ремней и т. п.

По месту приложения сил, сообщающих движение материалу, операции можно разделить на две группы:

- движущая сила прилагается перед ножом, материал сжимается между транспортирующим устройством и ножом;

- движущая сила прилагается за ножом, материал растягивается между транспортирующим устройством и ножом.

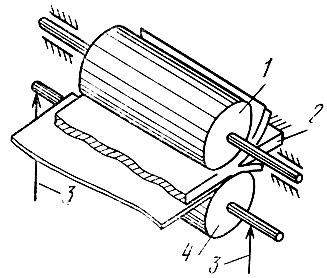

Рис. 3.14. Схема резания материала неподвижным ножом на машине для двоения

К операциям первой группы относятся двоение и спускание краев деталей, к операциям второй группы - резка кож на ранты и выравнивание толщины ранта. Для первой группы наиболее характерной операцией является двоение. Машина для двоения имеет два транспортирующих валка (рис. 3.14), подающих материал на нож. Валок 4 под давлением пружин 3 прижимает материал к валку 1. Материал сжимается и подается на нож 2. В сечении, проходящем через оси, сжатие максимально. По мере выхода из-под центров сжатие материала снижается. Толщина обработанной детали зависит от расстояния между плоскостью резания и параллельной ей плоскостью, касательной к жестко закрепленному валу, и от степени сжатия материала.

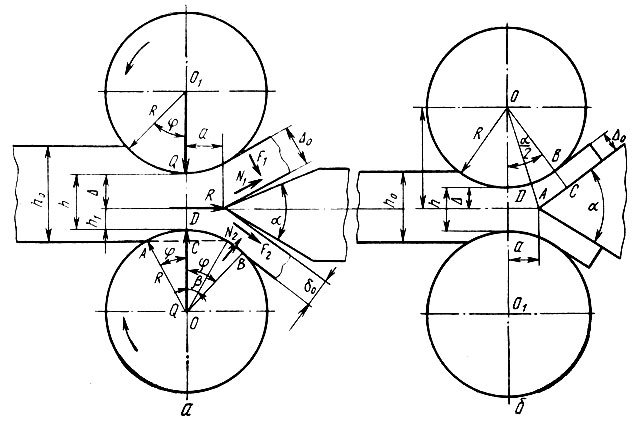

Рис. 3.15. Схема сил, действующих при резании материала неподвижным ножом (а), и определение расстояния от ножа до центра валков (б)

Центральный угол  называют углом захвата (рис. 3.15,а). Он ограничен двумя радиусами, исходящими из точек касания материала с поверхностью валка. Так как диаметры обоих валков одинаковы, из треугольника АОС имеем:

называют углом захвата (рис. 3.15,а). Он ограничен двумя радиусами, исходящими из точек касания материала с поверхностью валка. Так как диаметры обоих валков одинаковы, из треугольника АОС имеем:

где ε - относительное сжатие материала; h0 - начальная толщина материала, м; h - расстояние между валками, м.

Тогда

где D - диаметр валка, м.

Откуда следует, что

Из этого равенства следует, что с увеличением ε и h0 при постоянном D угол φ увеличивается, следовательно, длина дуги контакта возрастает. С уменьшением D при постоянстве ε и h0 угол φ также возрастает [11].

Обрабатываемый материал подается на нож силой трения между валками и материалом. Как при транспортировании, так и при резании происходит сложный процесс деформирования материала, особенно в начале и конце обработки. Наталкиваясь на лезвие ножа, материал деформируется и теряет скорость из-за сильного торможения, а основной объем материала, испытывая возрастающее давление со стороны валков, перемещается дальше. Поверхность контакта материала с гранями ножа возрастает, сила внешнего трения увеличивается, в результате материал смещается относительно заторможенного (граничного) слоя, преодолевая сопротивление внутреннего трения. Граничный слой материала находится под влиянием движущих сил со стороны валков, внутреннего трения, внешнего трения материала о поверхность ножа, давления со стороны поверхностей транспортирующих валков и ножа.

Процесс резания состоит из следующих этапов:

- затормаживание материала в плоскости резания;

- деформация материала;

- смещение материала относительно заторможенного слоя;

- разрушение элементарных частиц заторможенного слоя.

В процессе резания нож преодолевает сопротивление материала R смятию лезвием, сопротивление материала N1 и N2 раздвиганию клином, сопротивление внешнего трения F1 и F2.

Сопротивление резанию зависит от угла заострения ножа, степени затупления лезвия, показателей физико-механических свойств разрезаемого материала, сил трения и режима резания.

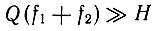

При двоении так же, как и при вырубании деталей на прессах, грани ножа нагружаются неравномерно. В направлении движения материала возникает сила сопротивления Н. Чтобы происходило резание, необходимо

где Q - давление со стороны транспортирующих валков на материал; f1 - коэффициент трения между верхним валком и материалом; f2 - коэффициент трения между нижним валком и материалом.

При  резания не происходит, валки скользят по неподвижному материалу. При

резания не происходит, валки скользят по неподвижному материалу. При  увеличатся потери мощности на трение.

увеличатся потери мощности на трение.

Кроме того, при повышении давления увеличится деформация материала и, следовательно, снизится точность обработки.

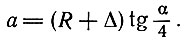

Не менее важное значение при двоении материала имеет расстояние от конца лезвия ножа до линии, соединяющей центры валков, т. е. величина а (рис. 3.15, б). Материал на этом участке работает на сжатие и продольный изгиб. Если сопротивление резанию больше сопротивления сжатию, резания не происходит, участок материала изгибается, деформируется и заполняет пространство между ножом и валками. При достижении определенного напряжения материала начинается процесс разрезания. Но так как до разрезания материал был сильно деформирован, на поверхности резания получаются выхваты, что приводит к браку. Таким образом, можно сделать вывод, что расстояние а между центрами валков и ножом должно быть минимальным. Оно должно быть таким, чтобы материал после резания не заклинивался между ножом и поверхностью валка. Для этого необходимо, чтобы ВС>>Δ, где Δ - расстояние между плоскостью резания и параллельной ей плоскостью, касательной к жестко закрепленному валку.

Из рис. 3.15 видно, что треугольники ODA = АОС при ВС = А. Угол DOC = α/2, следовательно, угол DOA = α/4.

Тогда

Расстояние

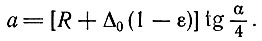

и

где Δ0 - толщина детали после выхода из машины; ε - относительное сжатие материала.

Поэтому

С одной стороны, при увеличении угла заострения ножа α расстояние а увеличивается, с другой стороны, чем больше Δ0, тем больше а. При двоении детали из материала малой жесткости ε больше и, следовательно, а должно быть меньше. Для резины εр больше, чем для кожи εк при одном и том же давлении валков на материал и при одинаковой толщине разрезаемых материалов. Следовательно, расстояние а должно быть меньше.

Конструкция ножа для двоения определяется углом заострения. Для резания кожи угол заострения должен быть равен 18-35°, чаще он равен 20-25° для ножа с одно- или двусторонней заточкой. Если в валке с неподвижной осью сделать выемку, соответствующую по форме контуру детали, и глубину ее менять в соответствии с толщиной отдельных участков готовой детали, можно получать срезы различной толщины.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"