3.6. Взъерошивание

Взъерошивание не только очищает, но и увеличивает поверхность контакта клея со склеиваемой поверхностью. Операция отсутствует, если заготовки верха обуви изготовлены из синтетических и искусственных кож. После взъерошивания обработанная поверхность должна иметь короткие волокна, прочно связанные с самим материалом. Для взъерошивания поверхности применяют металлические щетки, шарошки, игольчатые ленты, шлифовальные шкурки и круги с зернами абразива большого размера.

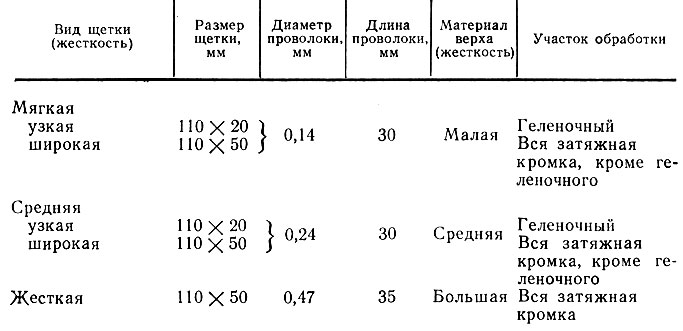

В зависимости от назначения различают металлические щетки для материалов подошвы и верха обуви (табл. 3.6).

Таблица 3.6. Щетки металлические из волнистой проволоки для взъерошивания затяжной кромки заготовки верха обуви

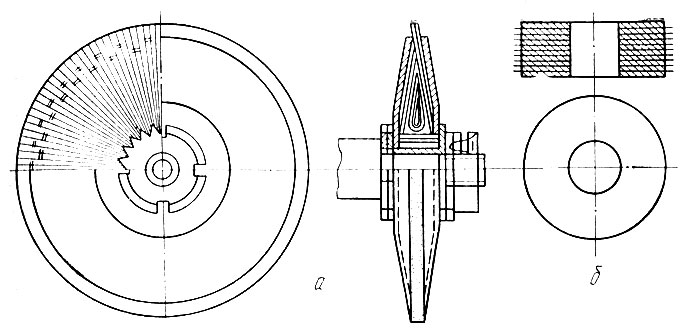

Имеется несколько конструкций металлических щеток. Наиболее распространена конструкция, представляющая собой пучки стальной проволоки, зажатые между стальными шайбами (рис. 3.26, а). Также хорошо работают металлические щетки из стальной проволоки, пучки которых завулканизованы в резине и смонтированы на втулке (рис. 3.26, б).

Рис. 3.26. Схемы металлической щетки (а) и щетки, завулканизованной в резине (б)

Кожи для верха обуви обрабатывают при окружных скоростях щетки 8-10 м/с, подошвенные материалы - 15-16 м/с.

Для глубокого взъерошивания резиновых и кожаных подошв в последнее время все чаще применяют специальные шарошки в виде зубчатых шайб. 10-15 шт. таких шайб насаживают на ось так, чтобы они могли свободно перемещаться в вертикальной плоскости. Кроме того, шарошке сообщается принудительное движение в горизонтальной плоскости. В результате сложного движения зубчатых шайб поверхность детали взъерошивается. Такой же результат достигается при обработке материала цилиндрическими шарошками с насечками на боковой поверхности, свободно движущимися в вертикальной плоскости и принудительно в горизонтальной.

Перечисленные выше рабочие инструменты не обеспечивают равномерную шероховатость поверхности за один проход, что снижает производительность труда. Предложен способ ударно-абразивной обработки деталей, при котором формирование микрорельефа происходит за счет удара о поверхность материала абразивных частиц, разогнанных сжатым воздухом. Наибольшее влияние на шероховатость поверхности и производительность процесса ударно-абразивной обработки, как показали исследования [12], оказывает время обработки, зернистость абразива, длина струи и давление сжатого воздуха, угол "атаки". Использование такого способа обработки обеспечивает требуемую шероховатость за один проход. Управление процессом возможно путем регулирования размеров абразивного зерна и скорости его подачи. Для повышения производительности ударно-абразивной обработки целесообразно использовать по возможности большее расстояние до обрабатываемой поверхности и меньший угол "атаки".

При реализации данного способа возможны два направления:

- создание беспыльных установок с мягким ограждением обрабатываемого участка и местным отсосом;

- разработка герметичных рабочих камер с системами вентиляции и рециркуляции абразива.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"