3.5. Шлифование

В обувной промышленности применяют различные виды шлифования: шлифование периферией алмазного инструмента или шлифовальной шкуркой (шлифование подошв с неходовой стороны, стелек, уреза подошв и каблуков); шлифование торцом алмазного инструмента или шлифовальной шкуркой с подачей детали низа обуви в плоскости, перпендикулярной оси инструмента (шлифование по периметру стелек, формованных подошв и т. д.); шлифование торцом алмазного инструмента или шлифовальной шкуркой при постоянном усилии, направленном вдоль оси инструмента (шлифование пяточной части подошв и мест под реквизиты) [11].

Широкому применению абразивной обработки деталей способствовало внедрение клеевого метода крепления низа обуви.

Шлифование материалов и деталей низа обуви выполняется на машинах различных конструкций.

Для шлифования неходовой поверхности подошв и стелек перед склеиванием используют машины ШН-1-0 отечественного производства, машины 04127/Р10, 04163/Р3 (ЧССР), 343Т и 347 фирмы "Сигма" (Италия).

Для шлифования уреза подошв и боковой поверхности каблуков применяют машины СКП и МШК-1-0 отечественного производства и 04105/Р6 и 04311/Р3 (ЧССР).

Шлифование пяточной части плоских подошв выполняют на машинах ШН-1-0 (СССР) и 04127/Р10 (ЧССР), GT6 фирмы "Бомбелли" (Италия) и 1852 фирмы ИСМА (Италия).

При движении шлифующего инструмента острия зерен оставляют на материале царапины. Так как расстояние между зернами мало, царапины проходят настолько близко одна от другой, что подрезанные тонкие слои материала отделяются. Глубина резания зависит от размера зерна. По мере затупления граней зерна сопротивление резанию возрастает; когда оно становится больше силы, удерживающей зерно, последнее отрывается от связки, открывая слой зерен, имеющих острые грани. Поэтому шлифовальные инструменты являются самозатачивающимися.

Абразивные материалы, применяемые для изготовления шлифовального инструмента, делят на естественные и искусственные.

К естественным материалам относят минералы: природный алмаз, корунд, наждак и кремень, к искусственным - электрокорунд, карбид кремния, карбид бора, синтетический алмаз, кубический нитрит бора (КНБ) и различные композиции из них.

Наивысшей твердостью из искусственных шлифовальных материалов обладают синтетические алмазы. Синтетические алмазы имеют более шероховатую поверхность и меньшие углы заострения режущих кромок и вершин, чем природные алмазы, поэтому более пригодны в качестве шлифовальных инструментов.

Для шкурок применяют абразивы зернистостью 125, 100, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5.

Твердость зерен абразивов находят по шкале твердости минералов: она близка к 9 (по этой шкале твердость алмаза равна 10).

Шлифовальные шкурки, используемые в обувной и кожгалантерейной промышленности, представляют собой тканое полотно (основу) с нанесенным слоем зернистого абразива, закрепленным клеем. Шлифовальные шкурки изготовляют рулонными и листовыми. В качестве основы для шлифовальных шкурок могут быть использованы различные саржи: легкая хлопчатобумажная (СЛ), средняя (СС), утяжеленная (СУ), специальная (СП).

Качество шлифовальной шкурки зависит от прочности ткани, качества абразивных зерен и клея. Чем прочнее ткань, тем долговечнее шкурка. Шкурка довольно быстро выходит из строя вследствие выкрашивания зерен или их засаливания. Поэтому ткань подбирают так, чтобы она разрушалась приблизительно к тому времени, когда шкурка теряет значительное количество абразивных зерен.

Большое значение имеет клеевой слой. Абразивный слой должен быть прочно склеен с тканой основой мездровым или костным клеем. Чем больше адгезия клея к ткани и зернам, тем лучше качество шкурки.

В большинстве случаев поверхность шлифуют не за один, а за два-три приема. При первом грубом шлифовании снимают большой слой материала шлифовальными шкурками зернистостью 125-32, при втором шлифовании - шкуркой зернистостью 32-10 и при третьем (для придания гладкой поверхности) - шкуркой зернистостью 10.

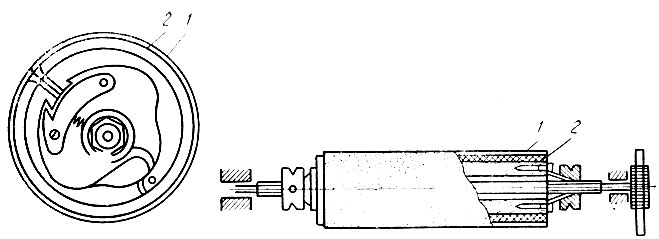

Рис. 3.23. Конструкции рабочих инструментов машины для шлифования

Шлифовальная шкурка 1 (рис. 3.23) надевается на валик, шайбу или колпачок. Рабочая поверхность валика или шайбы обтягивается плотнокатаным техническим войлоком 2 толщиной 18-20 мм. Такая толщина необходима для ликвидации даже незначительного эксцентриситета шайбы или валика. Подкладка из войлока служит для распределения давления, отсутствие ее приводит к заметным царапинам на деталях.

Исследование процесса шлифования обувных материалов алмазным инструментом позволило установить влияние скорости шлифования и скорости подачи, толщины детали на толщину материала, снимаемого при шлифовании [11].

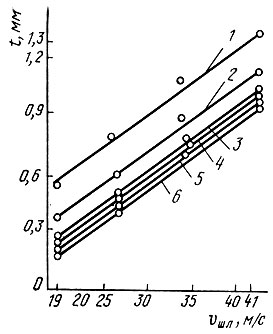

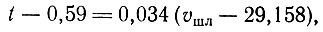

Рис. 3.24. Зависимость толщины слоя t, снятого при шлифовании пористой черной резины марки Б, от скорости шлифования vшл, м/с: 1 - 0,167; 2 - 0,334; 3 - 0,417; 4 - 0,5; 5 - 0,583; 6 - 0,667

При исследовании влияния скорости шлифования на толщину сошлифованного материала скорость шлифования принималась равной 19,626-40,745 м/с при диаметре алмазного инструмента 125 мм зернистостью 400/315 и 250/200. Зависимость толщины снятого при шлифовании слоя от скорости шлифования vшл пористой черной резины марки Б алмазным инструментом 400/315 приведена на рис. 3.24.

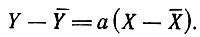

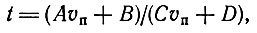

Между толщиной снимаемого слоя t и скоростью шлифования vшл существует линейная зависимость вида

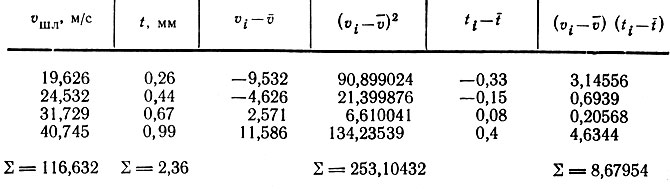

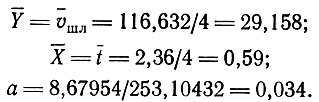

Данные* для получения такой зависимости при шлифовании пористой черной резины марки Б с постоянной скоростью подачи 0,417 м/с приведены в табл. 3.3.

* (Экспериментальные данные обработаны по методу наименьших квадратов.)

Таблица 3.3. Данные для определения зависимости толщины снимаемого слоя t от скорости шлифования vшл пористой черной резины марки Б

Для приведенного случая имеем:

Вследствие этого

или

Данные для получения математической зависимости толщины слоя, снимаемого при шлифовании черного кожволона, от скорости шлифования при скорости подачи 0,447 м/с приведены в табл. 3.4.

Таблица 3.4. Данные для определения зависимости толщины снимаемого слоя t от скорости шлифования vшл черного кожволона

Испытания показали, что с уменьшением зернистости при прочих равных условиях уменьшается толщина слоя, снимаемого при шлифовании; с повышением скорости она возрастает и математически является линейной функцией скорости шлифования (Y = AX + B), причем коэффициент А зависит от физико-механических свойств шлифуемых материалов и зернистости алмазного инструмента, но не зависит от скорости подачи, тогда как коэффициент В зависит от скорости подачи, зернистости инструмента и физико-механических свойств шлифуемых материалов.

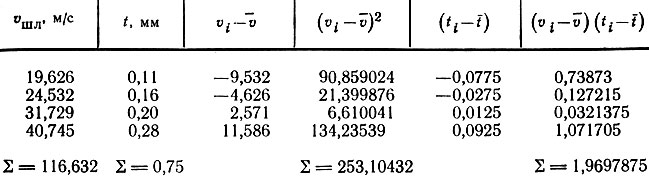

Рис. 3.25. Зависимость толщины слоя t, снятого при шлифовании черного кожволона (а) и стиронипа (б), от скорости подачи vп и толщины детали Т при скорости шлифования vшл, м/с: 1 - 40,745; 2 - 31,729; 3 - 24,532; 4 - 19,626

Толщина сошлифованного слоя t при постоянной скорости шлифования (рис. 3.25, а) с уменьшением скорости подачи резко возрастает, причем она увеличивается по мере повышения скорости шлифования.

Получена зависимость, отображающая аналитическую связь между толщиной сошлифованного слоя и скоростью подачи:

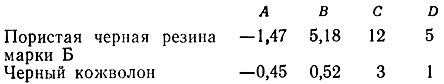

где коэффициенты А, В, С, D зависят как от физико-механических свойств шлифуемых материалов, так и от скорости шлифования.

Ниже представлены коэффициенты А, В, С и D для пористой черной резины марки Б и черного кожволона при скорости шлифования 24,532 м/с и зернистости 400/315.

При шлифовании алмазным инструментом полимерных материалов низа обуви при постоянном зазоре между шлифующим барабаном и подающим валом существенно влияет на толщину слоя, снимаемого при шлифовании, скорость шлифования и скорость подачи, причем с увеличением последней толщина снимаемого слоя уменьшается, что объясняется уменьшением числа шлифующих зерен, участвующих в процессе резания. При постоянном зазоре можно снимать различный по толщине слой материала, причем эта величина зависит не только от скорости резания и подачи, но и от физико-механических свойств шлифуемых материалов.

Отмечено, что на толщину слоя, снимаемого при шлифовании, влияет толщина детали (рис. 3.25, б), а также зазор между алмазным барабаном и подающим валом.

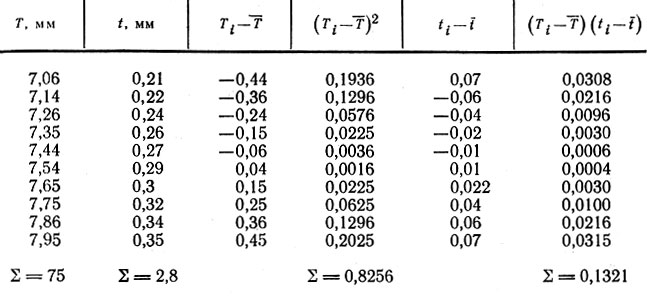

Найдены аналитические зависимости толщины снимаемого слоя от скорости подачи при постоянном зазоре и скорости шлифования, которая выражается формулой t = AT + В, где Т - толщина образца, мм. Коэффициенты А и В зависят как от физико-механических свойств шлифуемых материалов, так и от скоростей резания и подачи.

Таблица 3.5. Данные для определения зависимости толщины снимаемого слоя от толщины образца пористой цветной резины марки Б при а = const и vшл = const

В табл. 3.5 приведены данные для определения математической зависимости толщины слоя, снимаемого при шлифовании деталей низа обуви из пористой цветной резины марки Б, от их толщины при постоянном зазоре (6,34 мм) между алмазным барабаном зернистостью 400/315 и подающим валом и скорости шлифования 19,626 м/с. Для данного случая имеем, что t = 0,16T-0,92.

Скорость резания (шлифования) с помощью шайб и валиков равна 10-25 м/с при скорости подачи изделия 0,1-0,3 м/с.

Для окончательного (тонкого) шлифования подошв применяют шлифовальные шкурки зернистостью 16-10. Ряд причин - быстрый износ шкурки, частая смена и невозможность пользоваться изношенной шкуркой, потребность в значительном увеличении частоты вращения шайбы или валика - заставляет искать инструмент другого типа и, в частности, переходить на обработку шлифовальными кругами.

Шлифовальные круги получают склеиванием зерен связующим материалом, поэтому качество их зависит не только от твердости и размеров зерен, но и от рода связки. Наиболее распространены керамическая, бакелитовая и вулканитовая (резиновая) связки.

Как показали опыты, шлифовальные круги являются лучшими инструментами для отделки резины. Они сохраняют режущую способность дольше, чем шлифовальные шкурки, не засаливаются. Шкурки из-за затупления и выкрашивания зерен приходится менять после обработки 6-8 пар обуви.

При больших окружных скоростях износ круга и возможность его засаливания уменьшаются, а качество шлифования улучшается.

Установлено, что при шлифовании кругами на керамической связке поверхность резины получается шероховатой. Круги на бакелитовой связке дают лучшие результаты.

Шлифовальные круги широко применяют для шлифования уреза подошвы из резины, особенно пористой. Предварительно подошву фрезеруют 8-зубой фрезой, а затем шлифуют. Предварительное шлифование рекомендуется проводить кругами зернистостью 25-20 на бакелитовой или керамической связке при окружной скорости 12-15 м/с; окончательное шлифование - кругами зернистостью 8-6 на керамической или бакелитовой связке при окружной скорости 18-20 м/с. Большие излишки материала (более 1-1,5 мм) по периметру каблука необходимо снимать 8-зубой фрезой при частоте вращения 133-167 с-1.

Засаливающиеся или вибрирующие (из-за неуравновешенности, вызываемой неравномерным износом) круги правят шарошкой со звездообразными дисками или с вваренной в диски победитовой крошкой.

При отделке следа подошвы и набойки наилучшие результаты достигаются при шлифовании их вулканитовыми кругами из мягкой резины, минимально насыщенной зернами карборунда, кварца, стеклянной пыли зернистостью 25-12. Диаметр кругов 100-150 мм, рабочая поверхность должна быть больше ширины пучковой части подошвы на 2-3 см.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"