3.4. Фрезерование

Фрезерование подошв в пачках или поштучно и каблуков проводят для придания им соответствующей формы и гладкости. Операция выполняется фрезами на специальных машинах. В пачки подбирают подошвы одного размера, фасона и цвета. Центрированную пачку подошв устанавливают на машину для фрезерования уреза ФКП-О. Число подошв в пачке зависит от высоты фрезы и толщины подошв и может составлять 18 пар. Урез фрезеруется в процессе перемещения пачки подошв относительно вращающейся фрезы. Так фрезеруются подошвы, имеющие урез прямой формы. Подошвы с полукруглым или фигурным урезом, подошвы с каблуком высотой до 30 мм фрезеруют парами, подошвы с каблуком высотой более 30 мм - полупарами.

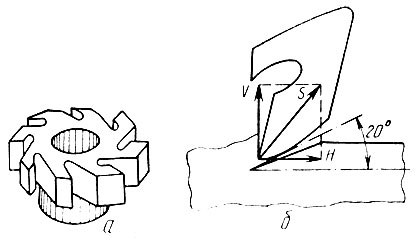

Обычно фреза имеет несколько ножей (зубьев), составляющих одно целое с цилиндром, в центре которого имеется отверстие для надевания фрезы на вал машины (рис. 3.19, а).

Рис. 3.19. Общий вид фрезы для обработки уреза деталей низа обуви (а) и силы, действующие на материал при фрезеровании (б)

Сущность операции состоит в том, что острыми клиновидными ножами вращающейся с большой скоростью фрезы срезают тонкие стружки с торцовой поверхности обрабатываемой детали. Зуб фрезы вначале вдавливается в материал, не разрушая его. При этом поверхностный слой материала растягивается, а слои, лежащие несколько глубже, сдавливаются. Дальнейшее движение фрезы вызывает разрыв верхнего слоя и резание материала. Чем меньше модуль упругости материала и чем тупее режущая кромка зуба фрезы, тем больше вдавливается фреза в материал перед началом резания.

Если материал пластичен, то углубление, созданное зубом при вдавливании, полностью сохраняется. Если же материал обладает упругостью, то его деформация, вызванная смятием и растяжением без разрушения, исчезает. Форма восстанавливается очень быстро, сразу после прохождения лезвия зуба, поэтому при фрезеровании возникает трение между упругим материалом и задней поверхностью зуба.

Известно, что упруговязкие тела при большой скорости приложения нагрузки могут вести себя как упругие. Учитывая, что каждая стружка срезается зубом за 0,0003-0,0005 с, можно предполагать, что кожа и резина ведут себя при фрезеровании в некоторой степени как упругие тела.

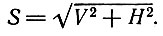

При резании часть силы тратится на разрушение материала, другая - на изгиб и смятие отделяемой стружки. Точно установить долю каждой составляющей силы резания трудно. Обычно определяют нормальную V и касательную Я силы при фрезеровании (рис. 3.19, б).

Результирующая сила

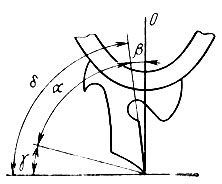

На силы резания значительно влияет геометрия зуба фрезы. Режущее лезвие зуба образуется пересечением его передней и задней граней. Угол α (рис. 3.20) между ними - угол заострения (заточки), β и γ - передний и задний углы, δ - угол резания.

Рис. 3.20. Геометрия зуба фрезы

Желательно, чтобы угол резания δ и угол заострения α зубьев фрезы были как можно меньше. При таком условии меньше сила резания и чище обработанная поверхность. Угол резания δ зависит от переднего угла β: чем больше угол β, тем меньше угол резания. Увеличить угол β можно, лишь уменьшая толщину зуба, что снижает его прочность. Поэтому угол резания δ обычно равен 78-80°.

Задний угол γ зависит от свойств фрезеруемого материала. При фрезеровании после прохождения лезвия форма материала восстанавливается, что может привести к его соприкосновению с тыльной частью фрезы. Создается вредное трение, которое вызывает нагревание зуба, изменение свойств металла и быстрое затупление фрезы. Угол прогиба, т. е. угол наклона касательной к линии прогиба материала, достигает при фрезеровании резины 20°. Предлагается делать задний угол заточки фрезы для фрезерования кожаных подошв 10°, резиновых 20°. Задней грани фрезы рекомендуется придавать форму логарифмической кривой, благодаря чему сохраняется угол резания при заточке.

При резании материалов в результате сошлифовывания частиц металла режущие кромки зубьев фрезы изнашиваются. Как показывают опыты, износ лезвий сопровождается закруглением режущих кромок. Затупление режущей кромки происходит интенсивнее в начале работы острого инструмента. Степень затупления лезвия зависит от времени работы и угла заострения фрезы. Степень затупления лезвия кроме геометрии фрезы зависит от свойств обрабатываемых материалов и материала инструмента.

На силу резания и чистоту обработки, кроме того, влияют число зубьев и окружная скорость фрезы, скорость подачи изделия. Чистота обработанной поверхности повышается с увеличением числа зубьев, окружной скорости и с понижением скорости подачи.

При фрезеровании резиновой подошвы 16-зубой фрезой последняя сильно нагревается. Тепло от нее передается резиновой стружке и крошке, которые становятся настолько липкими, что забивают промежутки между зубьями фрезы. Дальнейшее фрезерование подошвы становится невозможным. Поэтому резиновую подошву фрезеруют 8-зубой фрезой того же диаметра, имеющей расстояние между зубьями в два раза большее, чем у 16-зубой фрезы.

При уменьшении диаметра фрезы размеры зубьев и расстояния между ними уменьшаются, поэтому для фрезерования даже кожаных подошв применяют 8-зубую фрезу.

Диаметры фрез зависят от их назначения. Так, для обработки уреза подметочной части подошвы применяют фрезы диаметром 45-60 мм, для обработки геленочной части - диаметром 30 мм, для обработки пяточной части стельки и подошвы - 70-160 мм.

Волны, образующиеся на поверхности изделия при фрезеровании с механической подачей, не всегда заметны даже под микроскопом со 100-кратным увеличением. При фрезеровании же с подачей вручную получаются волны глубиной до 1 и длиной 3-4 мм. Они возникают, видимо, от дрожания рук рабочего при ударах зубьев о поверхность обрабатываемого изделия. Волны увеличиваются с уменьшением числа зубьев, частоты вращения фрезы и возрастанием глубины резания. При фрезеровании 4-зубой фрезой с частотой вращения 110 с-1 и скоростью подачи 0,1-0,2 м/с вручную волны заметны очень сильно.

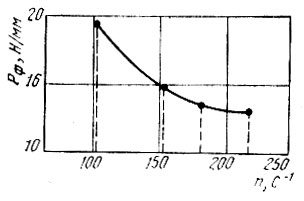

Рис. 3.21. Кривая зависимости силы фрезерования Рф от частоты вращения фрезы n

Средняя сила фрезерования Рф уменьшается с увеличением частоты вращения фрезы при неизменной скорости подачи (рис. 3.21). С увеличением последней сила фрезерования возрастает. Уменьшение скорости подачи и увеличение частоты вращения фрезы облегчают работу и улучшают чистоту поверхности.

Для получения чисто обработанной поверхности кожу и резину рекомендуется фрезеровать при частоте вращения фрезы 110 с-1 и скорости подачи 0,2 м/с; пористую резину - при скорости подачи 0,1-1,5 м/с.

На машинах ФУП для фрезерования уреза подошвы фреза вращается с частотой около 200 с-1. Это значительно облегчает фрезерование и улучшает чистоту обработки.

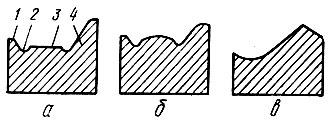

Рис. 3.22. Схемы профилей фрезы

Для получения требуемой формы уреза подошвы и каблука применяют фрезы соответствующего профиля (рис. 3.22, а, б). Профиль фрезы определяется формой полки 3 и перьев 1 и 4. Зубья фрезы обычно имеют канавки 2 для образования жилок по краям уреза детали. Зубья фрезы для обработки геленочной части (рис. 3.22, в) имеют более сложный профиль. Такая фреза с одним пером для подравнивания поверхности подошвы, обращенной к верху обуви, придает урезу овальную форму.

Обычно подошва имеет некоторую неравномерность по толщине. Для выравнивания толщины торца служит большое . перо 4, малое перо 1 подравнивает край подошвы со стороны ранта. Полка фрезы делается шириной от 2 до 12 мм для фрезерования торца подошвы, от 24,3 до 39,3 мм для фрезерования каблуков.

По классификации все обувные фрезы имеют номера. В зависимости от профиля режущих кромок фрезы делят на 14 групп.

Фрезы изготовляют из стали марок 10, 15 и 20 с цементацией на глубину 0,3-0,5 мм или с цианированием на глубину 0,2-0,25 мм и последующей закалкой и отпуском.

Средняя стойкость фрез выражается числом пар обуви, обрабатываемой между двумя ее заточками, и составляет при фрезеровании кожи 15-20 пар, резины 10-15 пар. Средняя стойкость фрез повышается при нанесении дополнительного хромированного слоя толщиной 20-25 мкм. При этом число пар обуви, обрабатываемой до очередной заточки, увеличивается при фрезеровании кожи до 120 пар, резины - до 90-420 пар.

Для увеличения стойкости режущих кромок обувные фрезы изготовляют из твердых сплавов. Из металлических твердо-сплавных порошков получают формованные фрезы двух конструкций прессованием и спеканием.

Обувные предприятия применяют фрезы с режущей кромкой из твердого сплава на основе карбида вольфрама. Эти фрезы предназначены для круговой обработки подошв с прямым урезом. В настоящее время выпускаются фрезы 320Т, 325Т и 340Т-1. Стойкость этих фрез выше стальных в 50 раз и более.

Над разработкой и внедрением фрез из твердых сплавов для обработки обуви работает Институт сверхтвердых материалов Академии наук УССР. По разработкам института Каменец-Подольский завод дереворежущего инструмента имени Г. И. Петровского выпускает фрезы Ц10, Ц15, Ц20, Ц25, ЦЗО, Ц35, Т47 и Т49, предназначенные для тех же операций, что и фрезы 320Т, 325Т и 340Т-1.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"