5.3. Формование растяжением

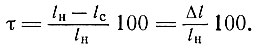

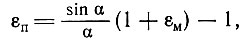

Сферическую или аналогичную ей форму можно придать плоскому материалу при одно- или двухосном растяжении. Известно, что зависимость деформации от напряжения при растяжении имеет вид

Способность кожи к растяжению характеризуют относительным удлинением в процентах при условном напряжении.

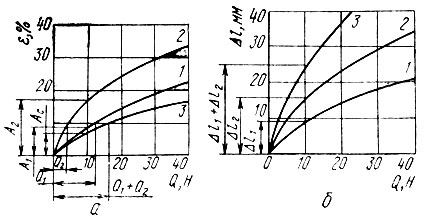

Исследованиями установлено, что кривые растяжения кожи, тканей и их систем приближенно выражаются уравнением E = AQn параболического вида, где А - коэффициент удлинения, %; Q - нагрузка, Н.

Рис. 5.2. Кривые растяжения сетчатых материалов (1 и 2) и их систем (3)

Коэффициент удлинения системы материалов определяют по следующим уравнениям:

при параллельном соединении (рис. 5.2, а)

при последовательном соединении (рис. 5.2, б)

где A1, A2 - коэффициенты удлинения каждого материала, %/Н; n1, n2 - показатели степени кривых растяжения каждого материала; K = l2/l1, где l1, l2 - длина образцов испытуемых материалов.

При растяжении материала в продольном направлении он сокращается в поперечном направлении. Поперечное сокращение сетчатых материалов значительно выше, чем поперечное сокращение несетчатых. Коэффициент Пуассона не может быть более 0,5. В то же время коэффициент поперечного сокращения кожи и тканей, представляющий собой отношение относительного поперечного сокращения ε1 к относительному удлинению ε μ = ε1/ε колеблется от 0,4 до 1,58.

Для практических расчетов деформаций деталей при формовании можно принять для кожи μ = 1. Для более точных расчетов деформаций, особенно деталей из тканей и искусственных кож, следует устанавливать коэффициент поперечного сокращения для каждого случая отдельно.

Способность кожи и тканей сокращаться в поперечном направлении при одноосном растяжении имеет большое значение для получения сложной формы. Например, закрепив плоский круг радиусом R из кожи в центре полусферы, растягивая его на ΔR в радиальном направлении и изгибая, в результате поперечного сокращения материала получим гладкую поверхность.

Разность между периметром плоского круга и периметром основания полусферы Δl = 2πR - 2πr, а так как R + ΔR = πR/2 и r = 2(R + ΔR)/π, то Δl = 2πR - 4R - 4ΔR.

Относительное сокращение материала должно быть ε1 = Δl/2πR; ε1 = 1 - 0,64 - 0,64ΔR/R, а так как ΔR/R = ε и ε = ε1 при (μ = 1, то ε1 = ε = 22 %.

Следовательно, для получения полусферической поверхности материал надо деформировать в радиальном направлении примерно на 22%, что дает такое же сокращение по его периметру.

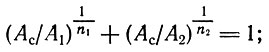

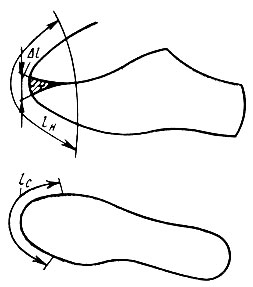

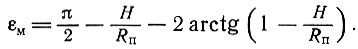

Формование заготовки верха обуви без образования складок на стелечной грани достигается тогда, когда устраняется разница между площадью плоского носка и площадью носочной части колодки (рис. 5.3). Из рис. 5.3 видно, что около стелечной грани союзки нужно изъять больше материала, чтобы не образовывалось складок при формовании.

Рис. 5.3. Схема определения коэффициента посадки носка

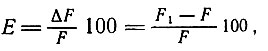

Величина необходимого растяжения (сокращения) зависит от формы поверхности и определяется следующим образом. По средней копии колодки строят контур плоского носка без припуска на затяжку и определяют длину наружной линии lн. Часть контура носка, равная Δl, является тем избытком, который нужно устранить для получения боковой грани без складок. Эту величину можно определить, измерив длину ребра колодки или длину lс контура носочной части стельки. Разница lн - lс = Δl, отнесенная к длине плоского носка lн и выраженная в про-центах, называется коэффициентом посадки носка:

Для обуви разных видов коэффициент τ имеет различные значения: для женской с узким и плоским носом 16%, для сапог с верхом из юфти 32%, для повседневной обуви 22-26 %. Поэтому носок женской обуви легче формовать, чем носок сапог с верхом из юфти.

Если затяжка носочной части заготовки верха производится клещами, необходимо растянуть материал в направлении, нормальном к его контуру, примерно на величину коэффициента посадки, так как для кожи и тканей коэффициент поперечного сокращения μ = 1. Но при формовании надо иметь некоторый запас прочности, поэтому удлинение при разрыве обувного материала должно быть в 1,5-2 раза больше, чем требуется для затяжки. Так, для τ = 16% удлинение материала при растяжении должно составлять εр = 24-32%, а для τ = 32% εp = 40-60%.

Для испытания материалов при двухосном растяжении разработан и используется ряд специальных приборов. Наиболее распространены приборы, в которых материал или система материалов закрепляется кольцеобразным зажимом и растягивается пуансоном в виде полусферы с помощью жидкости, действующей через резиновую мембрану, или пуансоном в виде стакана с шарикоподшипниками. Так как механизм деформации материала при двухосном растяжении иной, чем при одноосном растяжении, отличны показатели удлинения и напряжения материала при разрыве. При двухосном растяжении плоского образца материала его размеры увеличиваются во всех направлениях.

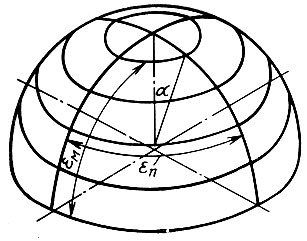

Рис. 5.4. Схема направлений измерения деформации при двухосном растяжении материала

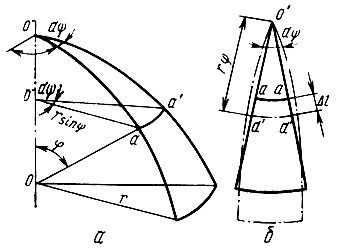

Деформацию измеряют по лучам, проходящим через центр круга и образующим меридиональные направления на полусфере, и по параллелям, которые наносят на образец в виде концентрических кругов на равных расстояниях (рис. 5.4). Кроме деформаций определяют также относительное увеличение площади материала.

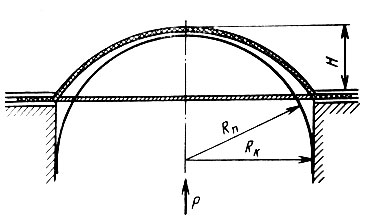

Рис. 5.5. Схема растяжения материала пуансоном

При равенстве диаметров пуансона Rп и круга Rк (рис. 5.5) между высотой подъема пуансона (стрелой прогиба Н) и удлинением материала в меридиональном направлении εм имеется зависимость

При Н = Rп εм = 57%, т. е. для получения полусферы материал должен получить деформацию в меридиональном направлении 57%.

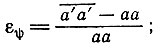

Удлинение по параллелям εп зависит от положения участка материала на поверхности полусферы по отношению к ее центру. Зависимость изображается уравнением

где α - угол, характеризующий ширину параллели с отсчетом от вертикальной оси.

Как видно из уравнения, растяжение материала по параллелям имеет наибольшую величину около вершины полусферы, где α = 0 и εп = εм, наименьшую - у зажима при α = π/2, или 90°. Это говорит о сложности распределения напряжений в материале.

Рис. 5.6. Элементы сферической поверхности (а) и плоского круга (б) по А. Н. Жарову

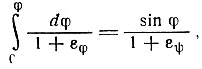

Принципиально задача определения сложного напряженного состояния рассматриваемого элемента при формовании материала на полусфере решена теоретически А. Н. Жаровым следующим образом. Была установлена зависимость между деформациями в двух взаимно перпендикулярных направлениях - вдоль меридианов и параллелей, выражаемая уравнением (рис. 5.6)

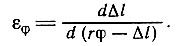

(5.1)

где εφ - деформация элемента в направлении параллели.

εφ - деформация элемента в направлении меридиана,

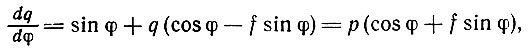

Уравнение не устанавливает связь между напряжениями и деформациями. Для этого было рассмотрено соотношение растягивающих усилий в направлении меридианов и параллелей и выведено уравнение, определяющее равновесие элемента отформованной детали:

(5.2)

где q и р - интенсивность растягивающих усилий, действующих в направлении соответственно меридианов и параллелей; f - коэффициент трения формуемой детали о полусферу.

Из уравнения (5.2) видно, что соотношение сил q и р зависит от угла φ, т. е. от положения рассматриваемого элемента, и коэффициента f.

Уравнения (5.1) и (5.2) определяют сложное напряженное состояние различных материалов, формуемых разными способами на полусфере, в условиях симметричного нагружения по осям.

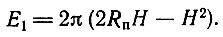

Относительное увеличение площади в процентах

где F - исходная площадь материала, равная площади отверстия прибора; ΔF - увеличение площади материала; F1 - площадь растянутого материала.

Между высотой подъема пуансона Н и площадью растянутого материала имеется следующая зависимость:

Исходная площадь отверстия прибора F = πR2п, тогда

При испытании на приборе с пуансоном, выполненным в виде стакана с шарикоподшипниками (рис. 5.7), в центральной части плоского материала возникает симметричное двухосное напряженное состояние, характеризуемое равенством нормальных составляющих напряжений σ1 и σ2. В этой части материала деформации во всех направлениях равны, чего не наблюдается при испытаниях на прессах с пуансоном в виде полусферы или мембраны.

Рис. 5.7. Схема растяжения материала пуансоном, выполненным в виде стакана с шарикоподшипниками

Установлено, что удлинение при появлении трещин лицевого слоя и удлинение при разрушении в меридиональном направлении при двухосном растяжении материала сферическим пуансоном в 1,4 раза, а при растяжении мембраной в 1,6-2,2 раза меньше, чем удлинения при одноосном растяжении. При одноосном растяжении разные участки кожи для верха обуви имеют различные удлинения и, как правило, в чепраке они меньше, чем на периферии. При двухосном растяжении удлинения всех участков кож близки.

При двухосном растяжении толщина материала уменьшается из-за сдвига волокон и уплотнения структуры. В то же время площадь образца увеличивается примерно в 2,5 раза по сравнению с уменьшением его толщины. Это говорит о том, что в целом происходит разрежение структуры и увеличение объема образца. При растяжении материала полная относительная деформация ε состоит из условной упругой εу, исчезающей после снятия нагрузки, и условной остаточной ε0, остающейся после снятия нагрузки, т. е. ε = εу + ε0.

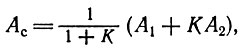

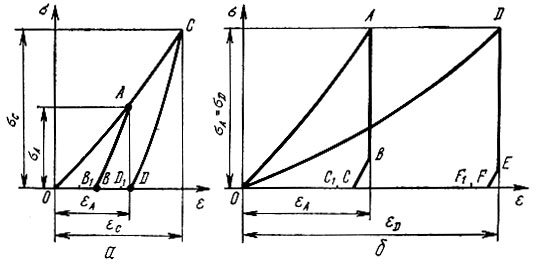

Рис. 5.8. Диаграммы относительных деформаций кожи при растяжении: а - без выдержки; б - с выдержкой

Если образец кожи деформировать до εА и напряжения σА, а затем разгружать, то кривая АВ будет проходить ниже кривой АО (рис. 5.8, а). Остаточная деформация после полной разгрузки изображается отрезком ОВ. В результате упругого последействия остаточная деформация уменьшится до величины ОВ1.

Если при формовании материалу дать напряжение σС>σА и относительную деформацию εС>εА, кривая разгрузки CD пойдет ниже кривой СО и остаточная деформация будет больше. После выдержки остаточная деформация материала также уменьшится и будет характеризоваться отрезком OD1. При этом относительное уменьшение остаточной деформации будет меньше, чем относительное уменьшение ее при напряжении σА.

После формования заготовка верха обуви выдерживается в деформированном состоянии на колодке, поэтому при формовании с выдержкой диаграмма изображается кривой ОАВСС1 (рис. 5.8, б). После деформации материала (кривая ОА) происходит релаксация напряжения (прямая АВ). Кривая ВС показывает уменьшение деформации из-за упругости материала после снятия обуви с колодки. Условная остаточная деформация в этом случае больше (отрезок ОС). После выдержки на колодке она уменьшается до ОС1.

Таким образом, кроме удлинения на остаточную деформацию влияет время выдержки. С увеличением времени выдержки условная остаточная деформация будет больше из-за уменьшения высокоэластической деформации, что положительно влияет на формоустойчивость материала.

Как известно, при увеличении влажности при одних и тех же напряжениях материал больше деформируется. На рис. 5.8, б процесс формования заготовок верха обуви с выдержкой увлажненного материала изображается кривой OD. Как видно из диаграммы, такое формование сопровождается наибольшей остаточной деформацией. Кроме того, с увеличением влажности материала релаксация напряжения происходит более интенсивно. Скорость уменьшения напряжения со временем постепенно падает.

Исследованиями установлено, что при растяжении на 15% выростка хромового дубления влажностью 14 % и выдержке его в растянутом состоянии 30 с степень упругости после снятия нагрузки составляет 90 % общего удлинения, а степень пластичности только 10%, при растяжении образцов на 35% при тех же условиях степень пластичности составляет примерно 20%. При влажности 24% и выдержке в растянутом состоянии в течение 24 ч (т. е. при полном высушивании образца) степень упругости составляет 15%, а степень пластичности - 85%.

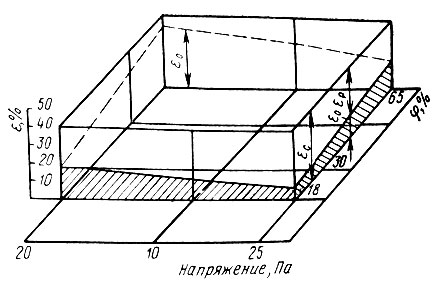

Рис. 5.9. Диаграмма распределения удлинений кожи

Исследования Ю. П. Зыбина показали, что полоски кожи одной и той же тягучести, предварительно растянутые на разную величину, дают различные кривые растяжения. Чем больше предварительно растянута полоска, тем меньше ее удлинение при разрыве. Суммарное удлинение εС, т. е. сумма остаточного удлинения ε0, полученного при предварительном растяжении полоски, и удлинения εР при разрыве деформированной полоски, примерно одинаково при любой предварительной деформации и равно удлинению полоски, предварительно не растянутой, т. е. исходному удлинению кожи (рис. 5.9). Заштрихованная область диаграммы характеризует остаточное удлинение кожи после предварительного растяжения.

Отсюда можно сделать вывод, что при формовании заготовок верха обуви и кожгалантерейных изделий материал необходимо максимально деформировать без ухудшения его качества и нарушения швов.

Таким образом, заготовку верха обуви формуют не только для придания ей определенной формы, но и для увеличения формоустойчивости.

При формовании заготовок верха обуви применяют последовательный, параллельный и параллельно-последовательный методы и различные исполнительные инструменты: клещи, пластины, ролики, скобы, раздвижные колодки, формы и др.

Все разнообразие методов формования заготовок верха обуви можно выполнить одним из трех способов - внешним, внутренним или комбинированным.

При внешнем способе формования силы прикладываются снаружи, при внутреннем - изнутри, а при комбинированном как снаружи, так и изнутри. Формование указанными способами может быть выполнено без предварительного или с предварительным формованием деталей или узлов заготовки верха обуви. Предварительное формование деталей и узлов заготовки верха обуви облегчает выполнение последующих операций, увеличивает деформацию материала и, следовательно, уменьшает чистую площадь деталей, повышает формоустойчивость обуви.

Из внешних способов формования наиболее распространен обтяжно-затяжной (последовательный или параллельно-последовательный) и менее распространен параллельный.

При обтяжно-затяжном методе формование осуществляется клещами, пластинами или роликами. Заготовке верха обуви придается пространственная форма колодки, затяжная кромка закрепляется на стельке или подошве тексами, проволочными скобками или клеем.

При параллельном (беззатяжном) внешнем способе заготовка верха формуется пластинами, скобками, щечками или шнурками, а при внутреннем способе-раздвижной колодкой, при комбинированном способе - пластинами обтяжно-затяжных машин и раздвижной колодкой.

В зависимости от конструкции передней части заготовки верха обуви и характера обработки затяжной кромки могут применяться разные способы формования и различное оборудование.

На способ формования значительно влияет характер обработки затяжной кромки. Затяжная кромка может быть свободной (заготовка верха для обтяжно-затяжного метода формования) или с прикрепленным рантом, который ограничивает деформацию. В объемной заготовке верха обуви затяжная кромка соединена с подложкой или стелькой. Такая заготовка формуется раздвижной колодкой.

Величина и характер деформации заготовки верха обуви зависят прежде всего от способа формования, применяемых оборудования и инструментов, показателей физико-механических свойств материалов заготовки верха, вида и конструкции заготовки верха, а также от уменьшения площади деталей при проектировании по сравнению с площадью развертки боковой поверхности колодки.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"