6.1. Скрепление деталей верха обуви

Детали верха скрепляют нитками на швейной машине. Игла машины прокалывает материалы и протаскивает через них нитку. В зависимости от типа машины нитка захватывается снизу петлителем или челноком, который образует петлю и перекидывает ее через ту же нитку, формируя однониточный стежок, или переплетает ее со второй ниткой, образуя двухниточный стежок.

По месту расположения петель различают стежки наружного и внутреннего переплетения.

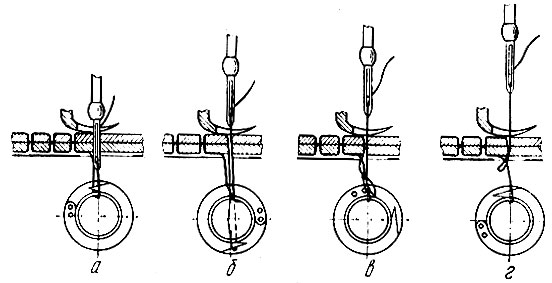

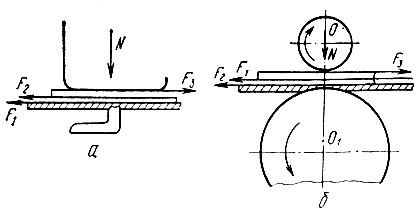

Рис. 6.1. Схема образования двухниточного стежка

Двухниточные стежки внутреннего переплетения образуют машины с челноком. Челнок-крючок, захватив петлю, образованную иглой (рис. 6.1, а), ведет ее вокруг шпули. Доведя петлю до половины шпули (рис. 6.1, б), челнок продолжает двигаться в прежнем направлении, и расширенная им петля вытягивается из челнока (рис. 6.1, в) поднимающимся нитепротягивателем. Вытянутая вверх нитка затягивается в стежок (рис. 6.1, г). В это время челнок делает холостой поворот, игла снова опускается и, проколов материал, вводит в прокол нитку. Цикл повторяется.

Конструкция шва зависит от положения той или иной детали и ее работы во время носки обуви. Кроме того, выбирая конструкцию шва, необходимо учитывать механическое воздействие на заготовку верха обуви при формовании. Детали заготовки верха должны быть скреплены нитками так, чтобы при ее обтяжке примерно на 10 % швы не расходились.

В процессе производства и при носке обуви детали верха и, следовательно, швы подвергаются растяжению, многократному изгибу, трению, увлажнению, сушке и др., поэтому ниточный шов должен быть прочным и эластичным. Допустимая минимальная прочность в зависимости от материала заготовки верха и числа строчек 70-150 Н/см.

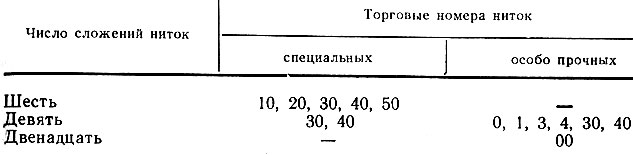

Силы сопротивления шва зависят в первую очередь от прочности ниток и межзвеньевых участков материалов, степени ослабления участков материала при строчке [17]. Для скрепления деталей верха применяют специальные и особо прочные хлопчатобумажные нитки в шесть, девять и двенадцать сложений (табл. 6.1).

Таблица 6.1. Номера хлопчатобумажных ниток, применяемых для скрепления деталей верха обуви

Прочность и удлинение при разрыве ниток зависят от номера и числа сложений и составляют соответственно от 9 до 70 Н и от 3,5 до 8,5%. С уменьшением номера увеличиваются прочность и удлинение ниток, что должно повышать прочность скрепления деталей. Однако использование более толстых ниток связано с применением швейных игл больших диаметров, т. е. с большим ослаблением скрепляемых материалов. Поэтому повышение прочности скрепления путем применения ниток большего диаметра весьма ограниченно.

В настоящее время для скрепления деталей применяют нитки синтетические, которые по сравнению с хлопчатобумажными при равной толщине имеют более высокие прочность и удлинение, более стойки к многократному изгибу, растяжению, истиранию, а также к действию влаги, кислот, щелочей, масел, жиров и микроорганизмов.

Чтобы при формовании заготовки верха и при носке обуви детали не смещались, натяжение ниток в стежке должно быть 2,5-3,5 Н. В этом случае шов имеет хороший внешний вид, истираемость наружных звеньев минимальная. При сильном натяжении нитки находятся в перенапряженном состоянии, скрепление получается жесткое, малоэластичное.

Для обеспечения необходимого натяжения ниток и переплетения их в середине толщины материала швейные машины снабжены специальными устройствами. При протаскивании нитки возникает трение между ней и скрепляемыми материалами, а также между ниткой и иглой, что снижает прочность нитки. Это снижение может быть значительным, потому что длина нитки, участвующая в образовании одного стежка, примерно в 35-40 раз больше его длины. Следовательно, нитка 135-40 раз протягивается через ушко иглы, прежде чем образуется стежок. На снижение прочности нитки влияют модель, размер и качество отделки иглы, соответствие номеров иглы и нитки, натяжение нитки, состояние швейной машины и другие факторы.

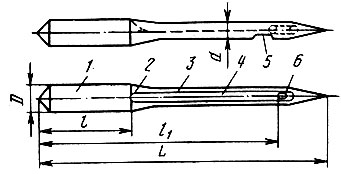

Рис. 6.2. Игла швейная машинная прямая с ушком

Большое значение для получения прочного и красивого шва имеет конструкция иглы. Швейная игла (рис. 6.2) имеет колбу 1, стержень 2, ушко 3 и острие 4. Лезвие иглы снабжено длинным 5 и коротким 6 желобками. Некоторые иглы кроме желобков имеют продольную выточку со стороны короткого желобка.

По ГОСТ 22249-82 "Иглы к швейным машинам" иглы подразделяют на девять типов: 1, 2, 3 и т. д. Тип иглы характеризует ее конструкцию. Иглы обозначают четырехзначным числом, которое определяет модель иглы, например 0335, 0132. В ГОСТ 22249-82 указаны номера игл каждой модели, основные размеры, а также формы исполнения колбы, стержня и острия. Одной модели может соответствовать несколько номеров игл. Номер иглы - это диаметр d цилиндрической части стержня в миллиметрах, умноженный на 100. Исполнения формы колбы, стержня и острия обозначают двумя цифрами: колбы от 01 до 09 (девять форм исполнения), стержня - от 01 до 15 (пятнадцать форм исполнения) и острия - от 01 до 55 (пятьдесят пять форм исполнения). При маркировке игл указывают модель, форму исполнения острия и номер. Например, 0335-33-100, где 0335 - модель иглы, 33 - форма исполнения острия, 100 - номер иглы.

Детали верха обуви скрепляют иглами типа 1. Это прямые иглы с ушком, состоящие из колбы, стержня и острия.

Колба - утолщенная часть иглы цилиндрической формы, предназначена для закрепления иглы в игловодителе швейной машины.

Стержень - рабочая часть иглы цилиндрической формы, на поверхности которой имеются длинный и короткий желобки. Нитки при движении иглы укладываются в эти желобки.

В нижней части стержня иглы имеется ушко, представляющее собой отверстие продолговатой формы. В ушко заправляется верхняя (катушечная) нитка.

Предохраняет нитку от перетирания длинный желобок достаточной глубины. Обычно глубина длинного желобка равна половине диаметра лезвия. Короткий, менее глубокий, желобок, предохраняет нитку до момента, пока нитка не коснется материала.

Потеря прочности нитки со стороны короткого желобка при шитье обычных мягких материалов, например хлопчатобумажных тканей и трикотажа, незначительна, но при шитье плотных материалов ослабление прочности обнаруживается и со стороны короткого желобка.

Для предохранения верхней нитки от перетирания и потери прочности ее толщину нужно выбирать по номеру иглы или соответственно иглу выбирать по номеру нитки. Диаметр нитки всегда должен быть меньше ширины ушка для того, чтобы она свободно проходила через ушко, и меньше глубины длинного желобка, чтобы нитка укладывалась в него и не соприкасалась с материалом.

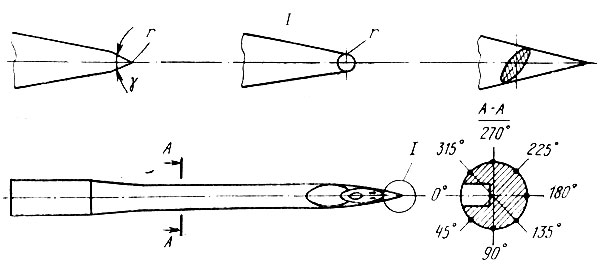

Рис. 6.3. Схема определения основных размеров острия и его положении относительно длинного желобка по ГОСТ 22249-82

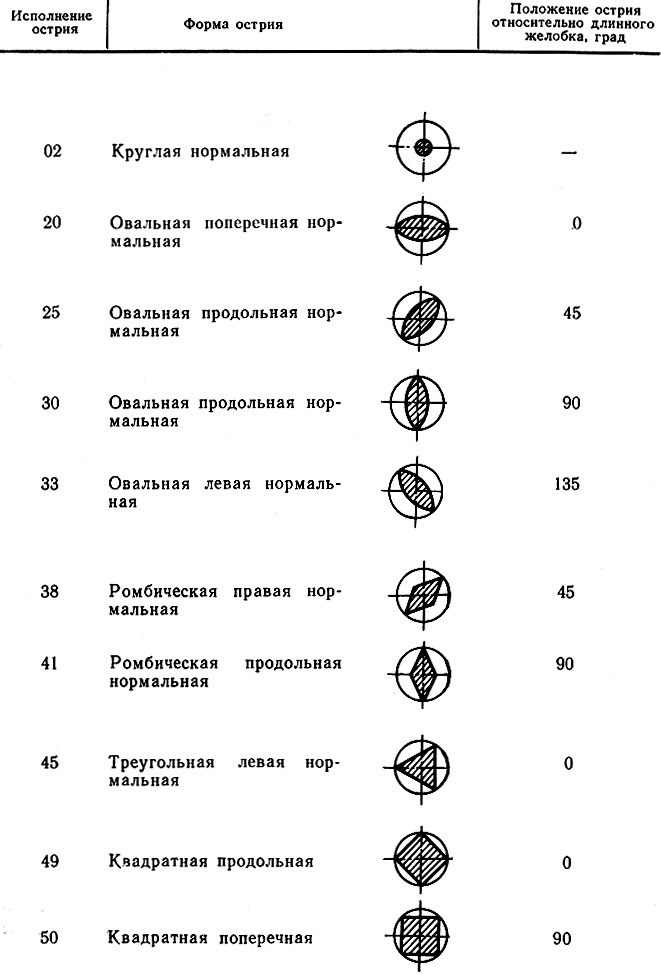

Иглы швейные машинные различают по форме острия (табл. 6.2). Основные размеры острия и его положения относительно длинного желобка определяются по рис. 6.3.

На прочность скрепления и внешний вид строчки влияют форма заточки острия иглы, структура и свойства соединяемых материалов.

Таблица 6.2. Исполнения формы острия и его положение относительно длинного желобка для игл, применяемых при сборке деталей заготовки верха обуви

Игла с круглым острием, прокалывая материал, раздвигает и уплотняет волокна кожи или нити ткани по стенкам прокола. Круглое острие не имеет режущих граней, поэтому

материал по линии строчки ослабляется незначительно. При прокалывании такой иглой толстых и плотных кож возникает большая сила трения между поверхностью иглы и стенками прокола, между ниткой и материалом, а также между ниткой и иглой. При этом игла сильно нагревается, теряет стойкость и быстро тупится, следовательно, может погнуться и сломаться. Исследования показывают, что игла, совершающая свыше 2000 проколов в минуту, нагревается до температуры 300-350 °С, поэтому она применяется только для скрепления деталей из текстильных материалов или мягких кож, раздвигание нитей или волокон которых не оказывает большого сопротивления.

Игла с овальной заточкой острия имеет две режущие грани, расположенные справа и слева под углом 45° к продольной оси ушка иглы. При прокалывании игла вначале разрезает волокна или нити материала, а затем раздвигает и деформирует их. При этом не возникает большого трения между лезвием иглы и материалом, ниткой и материалом, а также между ниткой и иглой.

Иглы с трех- и четырехгранной (квадратной) заточкой имеют соответственно три и четыре грани и вначале также разрезают волокна или нити материала, а затем раздвигают и деформируют их. Иглы с овальной, ромбической, трех- и четырехгранной заточкой целесообразно применять для скрепления деталей из кожи.

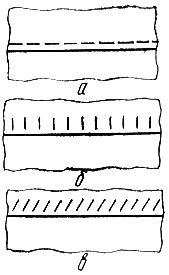

Рис. 6.4. Расположение проколов на материале от игл с лезвиями разной заточки

При прокалывании иглой материал ослабляется по линии строчки. Максимально ослабляется материал при прокалывании иглой с овальной продольной заточкой острия (рис. 6.4, а) при одной и той же длине стежка. При этом стежок хорошо утягивается и имеет красивый вид. Наименьшее ослабление материала происходит при скреплении деталей иглой с овальной поперечной заточкой острия (рис. 6.4, б). Но при надрезании такой иглой кожи невозможно получить правильную укладку стежка. Овальная или ромбическая заточка острия иглы несколько больше ослабляет материал, но дает красивый шов на коже, потому что надрезы позволяют верхнему звену стежка располагаться прямолинейно (рис. 6.4, в).

Кроме формы заточки острия на снижение прочности материала влияют его структура и свойства. Степень ослабления прочности в основном зависит от заточки острия иглы и в меньшей степени от вида материала. Наименьшее снижение прочности материала дает игла с овальной поперечной заточкой острия, затем круглой, овальной левой и правой.

На прочность скрепления материалов влияет также диаметр иглы. Чем больше диаметр, тем больше прокол, следовательно, и больше ослабление материала по линии строчки при одной и той же длине стежка. Выбор диаметра лезвия определяется сопротивлением материала прокалыванию иглой и диаметром нитки. Наименьшее сопротивление прокалыванию иглой оказывают ткани: 0,23-9,5 Н. При прокалывании кож различных видов иглами разных номеров возникает более значительная сила (4-29 Н).

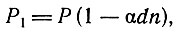

Прочность P1 проколотого материала можно определить по формуле

где P - прочность непроколотого материала; α - коэффициент ослабления, зависящий от свойств материала; d - диаметр иглы, мм; n - число проколов на 1 см строчки.

Коэффициент α для опойка равен 0,2-0,3, для шевро - 0,25-0,35, для выростка - 0,35-0,4.

При выборе номера иглы следует учитывать силы, необходимые для прокалывания материалов. Иглы швейные машинные изготовляют из стальной углеродистой (содержание углерода 0,9%) отожженной проволоки класса А с последующей термической обработкой (закалкой и отпуском), полированием и никелированием.

Силы 60, 95, 190 и 260 Н вызывают разрушения игл соответственно № 90, 110, 175 и 210 при продольном сжатии и изгибе.

Сопротивление игл продольному сжатию зависит не только от материала и диаметра иглы, но и от ее длины. Длину иглы выбирают исходя из ее хода, который определяется расположением челнока под игольной пластинкой, а также условиями образования петли. Для уменьшения хода иглы при конструировании машин стремятся расположить челнок так, чтобы его носик проходил на возможно меньшем расстоянии от игольной пластинки. Тип и модель иглы выбирают в соответствии с классом швейной машины.

Частота проколов сильно влияет на степень ослабления материала: чем меньше шаг стежка, тем больше ослабление материала. Следовательно, для сохранения прочности материала выгоднее делать как можно меньше проколов. Но уменьшение числа стежков на единицу длины строчки уменьшает прочность скрепления, поэтому необходимо установить оптимальное число стежков на единицу длины, при котором получался бы шов с равными сопротивлениями нитки и проколотого материала.

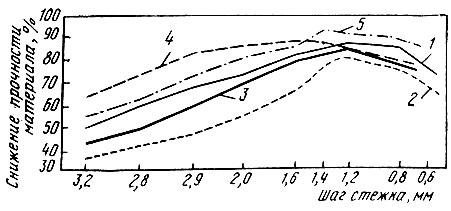

Рис. 6.5. Кривые зависимости прочности шва различных материалов 1-5 от от шага стежка

С увеличением числа стежков (рис. 6.5) на единицу длины строчки прочность шва сначала возрастает, потому что число проколов незначительно и разрыв идет только по нитке. С увеличением числа проколов снижается прочность шва, и рвется материал.

Для различных материалов 1-5 характерно оптимальное число стежков, зависящее от сочетания указанных выше факторов. Оно колеблется от 5,5 до 8,5 стежка на 1 см шва, или от 1,8 до 1,15 мм шага стежка. Оптимальное число стежков для ткани - 6-7 на 1 см.

Число строчек также влияет на прочность шва. Вторая строчка увеличивает прочность шва примерно на 70%. Это объясняется тем, что прочность материала, проколотого иглой, была равна прочности ниток. Но так как кожа и нитки имеют неодинаковую прочность, при определенных сочетаниях прочности нитки и материала происходит разрыв по ниткам одно-рядной строчки или по коже в зависимости от того, какое место является более слабым.

При двухрядной строчке той же частоты почти всегда разрывается кожа, а при трехрядной и более - только кожа. Увеличение числа строчек сверх трех при том же размере стежка не увеличивает прочности шва.

С увеличением расстояния между строчками прочность шва возрастает незначительно, но расход материала увеличивается на 1-5%, поэтому наиболее рационально расстояние между строчками 1,5-5 мм.

На качество шва влияет работа исполнительного механизма машины. Шов должен быть прямой или плавной кривизны, образованный прямолинейно уложенными, хорошо утянутыми и одинаковой длины стежками (исключение составляет зигзагообразная строчка). То и другое определяется работой транспортера. Материал в швейных машинах транспортируется кольцевым или реечным транспортером, к которому он прижимается лапкой или прессующим роликом.

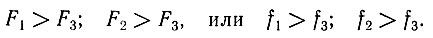

Сила трения F1 между рейкой и нижним материалом (рис. 6.6, а) определяется силой давления N лапки на материал и коэффициентом трения f1 между материалом и рейкой: F1 = Nf1.

Рис. 6.6. Схема транспортирования изделия в швейных машинах

Вместе с нижним движется и материал, лежащий на нем (при скреплении двух материалов). Так как они сшиты, между ними создается трение F2 = Nf2, где f2 - коэффициент трения нижнего материала о верхний.

В момент начала транспортирования, а также при движении верхний материал испытывает трение о нижнюю поверхность лапки, которое и задерживает материал под ней. Величина этого трения F3 = Nf3, где f3 - коэффициент трения материала о лапку.

Процесс движения материалов можно представить так. Рейка, захватив нижний материал с силой P1 = F1 = Nf1, стремится переместить его вместе с собой. Поскольку между материалами создано трение F2 = Nf2, нижний материал, двигаясь, будет стремиться переместить и верхний материал, который лапка задерживает с силой F3 = Nf3.

Для продвижения материалов нужно, чтобы

Реечные транспортеры и прижимные лапки применяют при сострачивании тканей, так как из-за небольшой толщины и малой жесткости материалов необходимо создавать большую площадь зажима их между транспортером и лапкой, чтобы препятствовать стягиванию. При сострачивании кожаных деталей их необходимо спрессовывать для уплотнения шва и облегчения утяжки. В этом случае силы трения между материалом и лапкой достигают такой величины, что затрудняется транспортирование материала или происходит его стягивание. Особенно ярко силы трения проявляются при сострачивании деталей из синтетических материалов, коэффициент трения которых о металл значителен. При сострачивании таких материалов применяют не лапку, а прессующий ролик, который уменьшает трение (рис. 6.6, б).

Кроме того, наличие деталей обуви с контурами большой кривизны и частые их повороты при сострачивании также приводят к необходимости уменьшения площади зажима деталей. Достигается это применением кольцевого транспортера и прессующего ролика (см. рис. 6.6). При уменьшении площади контакта и при одном и том же нормальном давлении N получают большее удельное давление, следовательно, материалы сильнее сжимаются и имеют большую остаточную деформацию. Сила трения между прессующим роликом (если он не получает принудительного движения) и верхним материалом F3 значительно меньше силы трения между материалом и реечным транспортером, следовательно, материал при утяжке почти не стягивается.

Применяют машины, обеспечивающие беспосадочный шов. Подача материала осуществляется сверху роликом, принудительно вращающимся в направлении подачи, и снизу кольцевым транспортером. В момент транспортирования игла находится в крайнем нижнем положении и перемещается в направлении подачи.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"