6.3. Штифтовые методы крепления подошв

Винтовой, гвоздевой и деревянно-шпилечный методы крепления подошв используют преимущественно при изготовлении рабочей, и специальной обуви с верхом из юфти, кож хромового дубления и искусственных кож. Наиболее широко применяют гвоздевой метод крепления, меньше - винтовой. Деревянно-шпилечный метод почти не применяется.

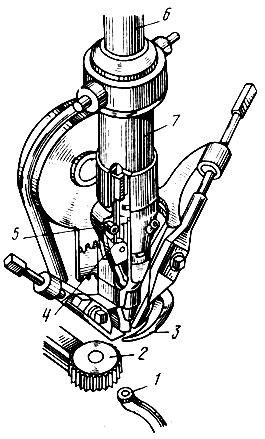

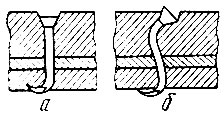

Рис. 6.15. Схемы штифтовых методов крепления подошв обуви

Крепление винтами (рис. 6.15, а) создается силой, состоящей из двух слагаемых: контактного трения поверхностей скрепляемых материалов и винта, а также сопротивления их деформациям изгиба, среза и сжатия.

Крепление гвоздями (рис. 6.15, б) обеспечивается значительным сопротивлением подошвы смятию шляпкой гвоздя, со-противлением стельки разгибанию острия гвоздя и протаскиванию его через прокол при большой толщине стельки, сопротивлением прорыву стельки загнутым острием гвоздя при малой его толщине. Подошвенные и стелечные материалы для гвоздевого метода крепления должны обладать высоким сопротивлением этим видам разрушения. Шляпка гвоздя со стороны подошвы и правильно загнутое острие со стороны стельки способствуют прочному креплению.

Стирание слоя подошвы, повторные изгибы, вызывающие сдвиги ее по поверхности крепления и раскачивающие шпильки, винты и гвозди в стельке, повторные многократные увлажнения, влияние пота и другие факторы ослабляют шов.

Винтовой метод. Винтовой метод крепления подошвы появился в конце прошлого века. Сначала стремились создать машины для ввинчивания в обувь шурупов, затем шурупы заменили проволокой, нарезаемой самой машиной. Только в конце прошлого столетия была изобретена машина для крепления подошв проволокой с двухходовой нарезкой.

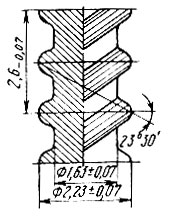

Рис. 6.16. Исполнительные органы винтовой машины

Обувь устанавливают на рог-упор 1 (рис. 6.16) так, чтобы край подошвы касался транспортера 2. Рог-упор прижимает скрепляемые материалы к верхнему упору 3 с силой 1200-1800 Н. После включения подачи винта муфта 7, вращаясь вместе со шпинделем 6, через который проходит проволока, движется вниз и наталкивается роликами 5 на клинья гребешков 4. Гребешки поворачиваются на своих осях, зубчатыми поверхностями вдавливаются в проволоку и зажимают ее. Дальнейшее опускание муфты с роликами заставляет гребешки вместе с зажатой проволокой двигаться вниз. Выталкивая проволоку из шпинделя 6 и одновременно вращаясь вместе с ним, гребешки ввинчивают ее в скрепляемые детали. Когда проволока завинчена, ножи сходятся и отрезают проволоку. После этого рог-упор опускается, транспортер перемещает обувь, а муфта поднимается.

Данные исследований показывают, что при винтовом методе крепления кожаной подошвы даже при расстоянии между винтами 16,6 мм получается прочный шов (q>200 Н/см). Шаг винтов в носочной части подошв из кожи равен 7-11 мм, в геленочной - 9-13 мм; в носочной и геленочной частях жесткой резиновой подошвы - 6-10 мм, пучковой части - 8-11 мм. В пяточной части подошв всех видов шаг винтов равен 11-16 мм.

Винты изготовляют из латунной проволоки, содержащей 62 % меди, 37,5 % цинка и 0,5 % примесей. Попытки заменить латунь более дешевым материалом, в частности сталью, не увенчались успехом. Главным недостатком всех испытанных металлов являлась их подверженность коррозии. Даже у винтов из биметаллов с антикоррозийным покрытием появлялась коррозия на торцах. Стельки в местах прикрепления таких винтов чернели и растрескивались.

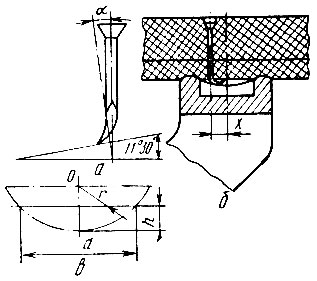

На прочность крепления влияют и параметры проволоки (рис. 6.17).

Рис. 6.17 Параметры винтовой проволоки

Сила держания винта зависит и от упругости материала. Материалы большой упругости и твердости обеспечивают прочное держание винта. Сопротивление вырыванию винта зависит от условного модуля упругости кожи и твердости резины.

Скорость подачи проволоки колеблется от 0 до 0,175 м/с. Это приводит к тому, что угол подъема винтовой нарезки проволоки (23°30') не совпадает с углом подъема винтовой линии, получающейся при подаче проволоки: шаг винта - 2,6 мм, машина подает за один оборот шпинделя 2,11-3,18 мм проволоки. Это приводит к смятию нарезки в подошвенном и стелечном материалах, снижению силы держания винта.

Сила вырывания винта, ввернутого в материал на специальном приборе, дающем полное совпадение угла подъема винтовой линии при подаче винта с углом подъема его нарезки, больше силы вырывания винта из того же материала, но ввернутого на винтовой машине: для кожи на 40 % и для резины на 8%. При работе на винтовой машине коэффициент вариации сопротивления вырыванию винта равен для резины 15 % и для кожи 35 % по сравнению с коэффициентом вариации соответственно 9 и 20 % на приборе. Это свидетельствует о существенном недостатке в работе винтовой машины.

Так как толщина носочной части низа обуви больше, чем боковых частей, а пяточной больше, чем носочной, понятно, что длина винта также будет различной.

Для ввертывания винта в кожаную подошву и стельку требуется сила 500-900 Н. При изменении толщины и свойств материала, а иногда при попадании в затяжные гвозди сопротивление ввертыванию винта возрастает и гребешки скользят по винту. При этом винт не проходит через всю толщину материалов низа, что значительно ослабляет прочность их крепления.

Перечисленные недостатки, а также потребность в плотных стельках, и жестких резиновых подошвах большой толщины привели к тому, что этот метод заменен гвоздевым.

Гвоздевой метод. Метод крепления подошвы к верху обуви металлическими гвоздями получил распространение еще в конце прошлого столетия. Вначале машины для вбивания гвоздей применяли для прикрепления только пяточной части подошвы, затем их начали использовать и для прикрепления подошвы по всему периметру.

Метод относится к методам внутреннего крепления. Гвоздь, пройдя через подошву, затяжную кромку заготовки верха и стельку, загибается на стельку. Загибание на стельку и шляпка гвоздя значительно увеличивают его сопротивление вырыванию в первый период носки обуви.

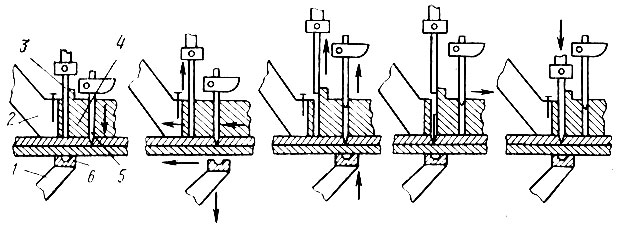

Рис. 6.18. Исполнительные органы гвоздевой машины

Машины для забивания гвоздей имеют рог-упор, на который устанавливают обувь (рис. 6.18). Рог-упор 1 поднимается и прижимает скрепляемые материалы к верхнему неподвижному упору 2 силой 900-1000 Н. После включения машины шило 5 опускается и прокалывает подошву, затем опускается рог-упор и шило передвигает обувь влево на расстояние шага подачи гвоздей. Затем рог-упор снова поднимается и прижимает материалы к упору 2. Шило поднимается, выходит из подошвы и отходит вправо вместе с молотком 3. Молоток останавливается над отверстием, наколотым шилом. Гвоздеподающий механизм подает гвоздь в патрон 4, а опускающийся молоток, проходя через патрон, забивает гвоздь в подошву. Пройдя сквозь материалы низа, гвоздь наталкивается на кнопку 6 с лункой, способствующей правильному загибанию острия. При ударе молотком гвоздь легко загибается и вся система низа спрессовывается. Шляпка гвоздя должна быть несколько утоплена в подошве.

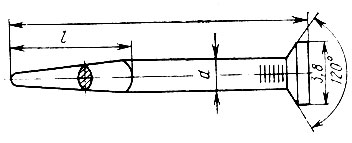

Рис. 6.19. Подошвенный гвоздь

Подошвенные гвозди имеют шляпку и острие длиной 1 (рис. 6.19). Длина нормализованных гвоздей L = 10-20 мм, диаметр стержня гвоздей № 10 d = 1,8 мм, гвоздей остальных номеров d = 2 мм. Гвозди изготовляют из латуни Л-62 и антикоррозийного алюминиево-магниевого сплава АМГ-5. На прочность крепления подошв влияют диаметр стержня, размер и форма острия, длина гвоздя при данной толщине низа обуви, шаг гвоздей, форма и размер загнутой части острия, показатели механических свойств материалов подошвы и стельки, работа исполнительных органов машины.

Диаметр d стержня гвоздя влияет на сопротивление вырыванию Р на второй стадии носки обуви. С увеличением диаметра стержня растет сопротивление вырыванию.

Установлено, что увеличение диаметра стержня неравномерно повышает сопротивление прокалыванию. Наблюдается периодичность увеличения и уменьшения сопротивления прокалыванию. Кривые показывают, что периоды спада сопротивления прокалыванию особенно сильно проявляются при диаметре d>1,2 мм. Большое влияние на прочность шва в первый период носки оказывает и диаметр шляпки гвоздя dш. С увеличением диаметра шляпки dш растет сопротивление Р прорыванию ею материала [10].

Для предохранения от истирания об опорную поверхность при носке обуви шляпку гвоздя надо утоплять в подошву. В резиновую подошву шляпку гвоздя глубоко утоплять не следует, так как материал, обладая большой упругостью, стремится вытолкнуть гвоздь, что при повторных изгибах обуви приводит к выпрямлению плохо загнутого острия гвоздя или к прорезанию им стельки. То и другое снижает прочность крепления, поэтому резиновая подошва должна быть пластичной.

Качество загибания острия гвоздя - один из основных факторов, влияющих на прочность крепления низа обуви. Качество загибания зависит от формы и размеров острия гвоздя, правильности прохождения его через материал и точности попадания в лунку рога. Если патрон направляет гвоздь не перпендикулярно поверхности подошвы, он может пройти мимо лунки и не загнуться. Острие отклонится от линии крепления, что обусловит слабое крепление. То же самое может быть при эксцентриковом положении шляпки и острия относительно оси гвоздя.

Чтобы крепление было достаточно прочным, сила прорывания стельки загнутым острием гвоздя должна быть не менее 220 Н. Для этого загибаемая часть острия должна иметь определенную длину и достаточную площадь поперечного сечения в месте изгиба, а материал стельки - обладать необходимым сопротивлением прорыванию.

Установлено, что при толщине стельки 2,5 мм из кожи крупного рогатого скота длина загибаемой части острия гвоздя должна быть 3,5 мм (при общей длине острия 7-9 мм), а сила S прорывания стельки около 200 Н.

Рис. 6.20. Схемы (а, б) изгибания гвоздя

Чтобы сопротивление гвоздя разгибанию достигало 200 Н, площадь его поперечного сечения в месте изгиба должна быть не меньше 1,25 мм2. Такое сечение обеспечивается при диаметре гвоздя 1,8 мм, длине острия 7-9 мм и при загибании на 1/2 его длины. Если длина загнутой части гвоздя меньше 3,5 мм, то сила S меньше 200 Н. Для изгибания острия гвоздя в сечении, граничащем с цилиндрической частью стержня, необходима настолько большая сила, что одновременно изгибается и стержень гвоздя (рис. 6.20).

Искривление стержня ослабляет сопротивление гвоздя вырыванию, приводит к повороту шляпки, надлому стержня и выступанию загнутой части над стелькой. Шляпка искривленного гвоздя располагается непараллельно поверхности подошвы, вследствие чего создается впечатление, что гвоздь вбит наклонно.

На качество загибания гвоздя влияет также правильное соотношение его длины (номера) и толщины низа обуви. Нормальная длина гвоздя должна быть равна толщине деталей низа обуви плюс 3,5 мм на загибание и минус величина углубления шляпки. Если гвоздь длиннее нормального, его стержень изгибается; если гвоздь короче, размер загнутой части острия меньше требуемого. Так как толщина низа пяточной, геленочной и носочной частей затянутой обуви различна, рекомендуется прикреплять их гвоздями разной длины.

Коническое острие гвоздя способно расклепываться и загибаться без игибания стержня, если острие деформируется не более чем на 1/2 его длины. У гвоздей с коническим острием длиной менее 7 мм и большим углом заострения стержень часто деформируется или размер загнутой части меньше требуемого. Для обеспечения надежного загибания и предотвращения деформации стержня необходимо применять гвозди с острием длиной 9 мм и выше и малым углом заострения или с острием постоянного сечения по длине, равного 0,5 сечения гвоздя.

Форма загнутой части острия зависит от формы лунки и от того, в какое место ее попадает конец острия. Недопустимо, чтобы вместо загибания гвоздь расклепывался, так как это сильно снижает сопротивление гвоздя вырыванию.

Рис. 6.21. Схемы загиба (а), расклепывания острия гвоздя (б) и лунки (в)

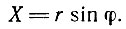

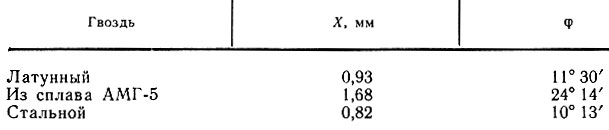

Расклепывание получается, если угол а направления удара гвоздя о поверхность лунки меньше угла трения гвоздя о кнопку (рис. 6.21). Чтобы этого не происходило, гвоздь должен быть направлен к поверхности лунки под углом, большим угла трения, для чего ось лунки необходимо смешать относительно оси молотка на 1,5-2 мм. Минимальное смещение X оси лунки относительно оси молотка зависит от радиуса кривизны лунки r и угла трения гвоздя о лунку φ (табл. 6.8):

Таблица 6.8. Минимальное смещение различных гвоздей в зависимости от угла трения по стали при радиусе лунки 4,1 мм, диаметре 7 мм и глубине 2 мм

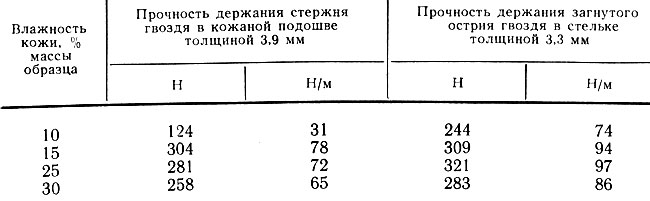

На прочность крепления влияет также влажность кожаных подошв и стелек (табл. 6.9).

Таблица 6.9. Влияние влажности кожи на прочность крепления подошв

Влажность кожаной подошвы должна быть не ниже 15-18 %, оптимальная влажность стельки - 25 %.

Шаг гвоздей значительно влияет на прочность шва. Для получения прочного крепления расстояние между центрами гвоздей в носочной части должно быть 8-10 мм, в остальных частях подошвы - 10-13 мм.

Шило гвоздевой машины облегчает вбивание гвоздя в материал и главным образом транспортирует скрепляемые детали. Диаметр шила не должен превышать диаметра гвоздя. Острие шила должно иметь коническую форму и небольшое режущее лезвие. С уменьшением диаметра шила в системе подошва - стержень гвоздя увеличивается сила держания гвоздя. Сила забивания гвоздя в резиновую подошву при предварительном прокалывании ее шилом снижается на 20%, поэтому применение шила увеличенного диаметра неоправданно.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"