Защитные покрытия с пористой структурой

Способы формирования покрытий с пористой структурой

Искусственные кожи в зависимости от назначения выпускаются с монолитной, монолитно-пористой и пористой структурой. Искусственные кожи, для одежды, обуви и других изделий наряду с необходимыми физико-механическими и другими эксплуатационными показателями должны обладать оптимальными гигиеническими свойствами. Это достигается путем применения в качестве основы материалов волокнистого строения, на которые нанесено покрытие с микропористой структурой (размер пор до 500 нм).

Гигиенические свойства материалов определяются целым комплексом показателей: паропроницаемостью, влагопоглощением (сорбционной емкостью), тепло- и температуропроводностью, гибкостью и деформационными характеристиками [3]. Однако основными из них большинство исследователей считает паропроницаемость и влагопоглощение, оптимальное соотношение которых определяет комфортные условия эксплуатации изделий из искусственной кожи. Установлено, что пористость натуральной кожи составляет около 54-57%, а сорбционная емкость ее при прочих равных условиях на порядок выше.

В связи с этим было изучено влияние условий эксплуатации искусственной кожи (температуры, относительной влажности воздуха, динамической нагрузки и др.), гидрофильности покрытий, паропроницаемости и влагоемкости материала на возможность обеспечения комфортных условий при использовании изделий из искусственной кожи (обуви, одежды, обивочных материалов). Было установлено, что требуемыми гигиеническими свойствами могут обладать искусственные кожи, имеющие волокнисто-пористую структуру с открытыми сообщающимися порами при условии применения полимерных покрытий с оптимальной гидрофильностью. В материалах с такой структурой наблюдается значительное увеличение интенсивности переноса влаги в динамических условиях (например, при многократных деформациях - в 2 и более раз). Этот эффект не проявляется при использовании гидрофобных покрытий. В то же время паропроницаемость искусственных кож с гидрофильным покрытием (например, полиамидным) при отсутствии сквозных пор значительно выше чем с гидрофобным и возрастает при многократных деформациях, что обусловлено адсорбцией влаги активными полярными группами. Установлено, что значительное увеличение пористости покрытий путем перфорирования искусственной кожи или воздействия фокусированного пучка потока электронов не обеспечивает необходимых гигиенических свойств при отсутствии оптимальной сорбционной способности полимера. Увеличение пористости и паропроницаемости искусственных кож целесообразно до определенного предела во избежание ухудшения физико-механических показателей материала и гигроскопичности при воздействии влаги. В зависимости от толщины покрытий и радиуса пор величину паропроницаемости можно регулировать в широких пределах путем изменения сквозной пористости от 3 до 20%.

Механизм переноса тепла и влаги в полимерных материалах является сложным и недостаточно изученным. Большинство полимеров как гидрофильных, так и гидрофобных вследствие малой скорости диффузии паров воды отличаются низкой паропроницаемостью. Процесс переноса влаги в пористых системах рассматривается как фазовый перенос сорбата по порам, и как диффузия влаги по полимерной матрице. При наличии развитой удельной поверхности микропор перенос влаги может осуществляться и за счет поверхностной диффузии и пленочного течения, а также под действием капиллярных сил. В зависимости от химического состава полимера и его структуры перенос влаги в различных системах происходит по-разному и имеет свою специфику. Показано, что на паропроницаемость полимеров оказывают влияние адсорбция паров воды одной стороной пленки и десорбция их с другой стороны пленки, а также диффузия воды через пленку. В гидрофобных пористых пленках эти процессы не являются определяющими; главное значение приобретает перенос влаги под влиянием градиента давления, возникающего вследствие разной влажности воздуха по обе стороны пористой пленки. Предполагается, что водяной пар при движении по порам гидрофобных пленок не конденсируется. Были изучены кинетика паропроницаемости в пористых полимерных пленках и искусственных кожах и влияние на нее температуры, диаметра пор, площади сечения сквозных пор и других факторов [2, 3, 11]. При стационарном режиме скорость переноса пара постоянна и является функцией содержания, влаги в воздухе по обе стороны пленки. У непористых материалов она непостоянна вследствие протекания процессов адсорбции, диффузии и десорбции, имеет в начале процесса меньшее значение и лишь через некоторый промежуток времени становится постоянной. Начальный участок нестационарной стадии сорбционной кривой определяет сорбционную емкость (гидрофильность) полимера. Паропроницаемость с повышением температуры возрастает и особенно интенсивно - при температуре свыше 30°С. Нарастание паропроницаемости с увеличением площади сечения сквозных пор не подчиняется закону аддитивности и описывается кривой, расположенной выше и обращенной выпуклостью в сторону оси, на которой отложены значения паропроницаемости. При этом паропроницаемость тем больше, чем меньше диаметр сквозных пор или чем больше их число в единице объема.

Пористые полимеры относятся к классу газонаполненных систем, которые делятся на закрыто- и открытоячеистые материалы в зависимости от того, содержат ли они изолированные или сообщающиеся равномерно распределенные газовые ячейки [12]. Материалы первого типа широко применяются как легкие заполнители конструкций, тепло- и звукоизоляторы, плавучие средства и другие; второго типа - для фильтрации и сепарирования жидкостей. В производстве искусственных кож большое значение имеет использование газонаполненных полимеров смешанной структуры, в которых изменением соотношения закрытых и открытых ячеек достигается необходимое сочетание прочности, эластичности, проницаемости, теплофизических, органолептических и других характеристик материалов. Разнообразие свойств газонаполненных полимеров обусловлено не только химическим составом и структурой полимера, его фазовым состоянием и кажущейся плотностью, но и формой и размерами газовых ячеек и межъячеистого пространства. В связи с этим вместо понятия ячейка (пора) для характеристики структуры газонаполненного материала предлагается пользоваться понятием "газоструктурный элемент", который характеризует не только форму и размер самой газовой ячейки (сфера, эллипс, многогранник, сквозные или тупиковые поры и т. д.), но и размер и конфигурацию межъячеистого пространства, заполненного полимерной матрицей [13].

Формирование газонаполненных полимерных покрытий в производстве искусственной кожи осуществляется путем применения специальных порообразователей, механическим или химическим вспениванием полимера, получением покрытий из метастабильных растворов через стадию студнеобразного состояния [14]. В качестве порообразователей в состав композиций для покрытий вводят вещества, способные растворяться при обработке покрытий в соответствующих жидкостях или разлагаться с выделением газов или паров. Для создания пористости путем вымывания соединений применяются водорастворимые соли (хлориды калия или натрия). Структура и свойства пористых покрытий зависят от природы применяемого полимера, свойств, степени дисперсности и режимов вымывания соли, условий формирования покрытий и других факторов. Высокая паропроницаемость - 3-4 м2/(см3 ⋅ ч) - достигается при оптимальном размере частиц соли от 10 до 100 мкм в условиях вымывания при температуре 50-60°С с последующим охлаждением и сушкой при 40-50°С для предотвращения уменьшения размеров пор за счет усадки материала. Значительное влияние на свойства покрытий оказывают скорость растворения солей, способность диффундировать через пленку и степень набухания полимера в растворах солей. С целью сохранения высоких физико-механических характеристик покрытий скорость диффузии воды не должна во много раз превышать скорость вымывания солей.

Менее трудоемким и более совершенным является метод образования пористой структуры, основанный на введении в состав композиций веществ, разлагающихся при нагревании с выделением газообразных продуктов. Для получения покрытий с равномерной пористостью большое значение имеет пластичность смеси. С увеличением пластичности полнее реализуется давление газов, образование пор происходит быстрее. Размер пор и плотность материала зависят также от способности порообразователя диспергироваться в материале и равномерно распределяться в процессе приготовления композиции. На пористость покрытий существенное влияние оказывают также химический состав и структура покрытий. Значительную газопроницаемость имеют покрытия на основе дисперсий неполярных или слабополярных полимеров, процесс отверждения которых проходит без образования химических связей между структурными элементами. Наличие полярных групп (Сl, -CN, -ОН, -NH2, -СООН и др.) приводит к значительному снижению газопроницаемости покрытий вследствие специфического взаимодействия между структурными элементами с образованием водородных или химических связей; при этом чем меньше гидрофильность полимера, тем больше газопроницаемость. С повышением температуры относительная газопроницаемость полимера возрастает [15].

Значительное влияние на величину пористости и характер пор оказывают состав образующегося при разложении порообразователя газа, а также скорость и температура разложения, способ фиксации образующейся пористой структуры. При использовании порообразователей, выделяющих азот, образуется ячеистая структура, так как проницаемость азота через большинство полимеров мала и газ остается в материале в виде пузырьков, изолированных друг от друга полимерной матрицей. В случае выделения при разложении порообразователя аммиака или паров воды образуются преимущественно открытые, сообщающиеся поры. Порообразователя характеризуются также оптимальным выходом газа в определенном температурном интервале, который определяет необходимое давление порообразования.

Наиболее широкое применение в качестве порообразователя в производстве искусственной кожи нашел азодикарбонамид, так как он обладает целым комплексом требуемых для порообразователя свойств. Этот порообразователь отличается от других наиболее высокой температурой разложения (190-220°С) и в 1,5-2 раза большим выходом газа (220 мл/г). Основными продуктами реакции его разложения являются азот и монооксид углерода. Установлено, что если температура разложения порообразователя равна или ниже температуры перехода системы в студнеобразное состояние, формируется структура покрытий с открытыми сообщающимися порами, что обеспечивает хорошую воздухо- и паропроницаемость материала. В том случае, когда эта температура выше температуры студнеобразования, образуются закрытые несообщающиеся поры и требуемые гигиенические свойства не достигаются.

Пористые покрытия могут быть получены также с применением физических методов вспенивания, основанных на введении в состав полимерных систем воздуха путем механического его распределения с использованием ПАВ, выполняющих роль эмульгаторов. Механическое вспенивание широко применяется при получении пористых покрытий на основе каучуковых латексов. Для закрепления пористой структуры в состав латексных смесей дополнительно вводят добавки, способствующие переводу системы в студнеобразное состояние и ее вулканизации. Для изготовления пористых покрытий обычно применяют смеси натурального и синтетических латексов, например квалитекса в сочетании с ДВХБ-70 или СКН-40 (в соотношении от 9:1 до 1:1), что позволяет достичь высоких морозостойкости и прочности адгезионного соединения вспененных покрытий с отделочными полимерами на основе синтетических каучуков или полиамида.

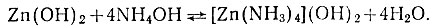

Для равномерного распределения пузырьков воздуха вводятся ПАВ, например мыла - натриевые или калиевые соли высших жирных кислот. В качестве добавок, способствующих переводу полимерной системы на основе латексов в студнеобразное состояние, применяются кремнийфторид натрия, хлорид или сульфат аммония и смесь оксида цинка с формальдегидом или хлоридом аммония. Для закрепления пены в латексную композицию вводят ускорители вулканизации, действующие при более низкой температуре (меркаптобензотиазол цинка, цимат и др.). Специфическая особенность студнеобразования связана с медленной астабилизацией латексной смеси в результате взаимодействия латексных частиц на незанятых эмульгатором участках поверхности. Предполагается, что механизм действия астабилизирующих добавок связан с образованием двухвалентного цинкаммиачного комплекса по схеме

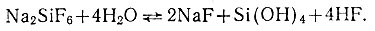

Медленная астабилизация латексов может быть связана также с образованием цинкаммиачных мыл в результате взаимодействия эмульгатора на поверхности латексных частиц с оксидом цинка. Цинкаммиачные мыла не обладают стабилизирующим действием, что приводит к потере устойчивости системы. Образующиеся при нагревании этих мыл ионы цинка могут взаимодействовать с эмульгатором на поверхности латексных частиц с образованием нерастворимых цинковых мыл. При использовании кремнийфторида натрия происходит медленная дестабилизация латексной смеси в результате образования фтористоводородной кислоты и понижения pH системы:

Дестабилизация системы с понижением pH наблюдается при взаимодействии аммиака с формальдегидом. Микропористые покрытия на основе латексных композиций могут содержать 50-60% (об.) равномерно распределенных пор.

Формирование пористой структуры может осуществляться в момент синтеза полимеров (например, полиэфируретанов) в присутствии воды или соответствующих катализаторов, стабилизаторов и эмульгаторов. Для этой цели применяются полиэфиры с концевыми гидроксильными группами и малым кислотным числом. В случае использования линейных или слаборазветвленных полиэфиров получают эластичные пенополиэфируретаны; жесткие материалы на основе полиуретанов образуются при использовании сильноразветвленных полиэфиров вследствие сшивания системы. Одним из способов формирования пористой структуры, например при получении покрытий из метастабильных растворов полиэфируретанов и полиамидов, является перевод системы в студнеобразное состояние в результате введения специальных добавок, использование смесей хорошего и плохого растворителей, повышения температуры структурообразования и другими путями. Структура покрытий, сформированная таким способом, характеризуется малым диаметром пор, высокой пористостью, большим числом и площадью сечения сквозных пор.

Студнеобразное состояние характерно для полимерных композиций, которые в отличие от низкомолекулярных жидкостей являются сильноассоциированными системами с аномальными реологическими свойствами, характеризующимися нелинейной зависимостью вязкости или скорости течения от напряжения сдвига. Студни - это поликомпонентные системы, состоящие из высокомолекулярного вещества и низкомолекулярной жидкости с преобладающим содержанием последней и проявляющие способность к высоким обратимым деформациям при практическом отсутствии текучести [14]. Возникновение студнеобразного состояния связано с формированием пространственной сетки, которая обусловливает высокие обратимые деформации системы. Соотношение между полимером и низкомолекулярной жидкостью в студнеобразном состоянии может изменяться от 1:100 до 1:1.

В соответствии с существующей классификацией, студни, образованные из концентрированных растворов полимеров, относятся к сложным двухфазным системам. Покрытия, полученные из таких студней, характеризуются неоднородной дефектной структурой с нестабильными физико-механическими свойствами и высокими внутренними напряжениями, обусловленными незавершенностью релаксационных процессов, наличием необратимых деформаций, проявлением гистерезисных явлений, В связи с этим большое практическое значение имеют исследования, направленные на разработку способов регулирования структурообразования при переходе системы в студнеобразное состояние [16].

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"