Формирование пористых покрытий методом спекания порошковых композиций

Спекание порошкообразных полимерных композиций является одним из способов создания материалов различного назначения с пористой структурой. Кинетика спекания рассматривается как процесс формирования локальных связей между частицами порошка по межфазной площади их контакта без расплавления самих частиц [17]. Образование таких контактов может происходить в результате перехода полимера на межфазной границе в вязкотекучее состояние и проявления действия капиллярных сил, поверхностного натяжения, протекания процессов испарения - конденсации, объемной и поверхностной диффузии. Процесс спекания носит временной, релаксационный характер и описывается в соответствии с эмпирическими уравнениями степенной или экспоненциальной функцией. Образование площади контакта на межфазной границе частиц сопровождается деформацией системы и усадкой.

Для математического описания процесса разработаны различные геометрические модели спекания с учетом основных физико-химических процессов: поверхностного натяжения, наличия градиента давления пара между двумя точками поверхности с различным радиусом кривизны в результате протекания конденсации, испарения и создания градиента концентрации вакансий на межфазных поверхностях вследствие диффузии структурных элементов (например, ионов кристалла на соседние места или вакансии) [18-20]. Предполагается, что механизм спекания полимерных порошков имеет много общего с процессами, происходящими при спекании керамических и металлокерамических композиций.

Спекание полимерных порошков наиболее детально изучено на примере ПММА и ПВХ [21, 22]. Установлено, что этот процесс протекает при температуре выше температуры стеклования полимера. Площадь взаимодействия частиц зависит от продолжительности и условий спекания, а процесс в основном протекает по механизму вязкого течения. Спекание осуществляется на металлической ленте, и свойства образующегося пористого материала существенно зависят от способа подвода тепла, толщины слоя порошка и равномерности его нагрева. Процессы тепло- и массообмена в таких системах описываются в соответствии с принятой моделью гетерогенных дисперсных или пористых тел с учетом перекоса тепла теплопроводностью вдоль отдельной частицы; передачи тепла от одной частицы к другой в результате их непосредственного контакта; молекулярной теплопроводности среды, заполняющей пространство между частицами; передачи тепла на границе твердых частиц со средой; излучения от одной частицы к другой; переноса влаги, газа и других компонентов от одной частицы к другой при наличии температурных и других полей [23].

Из анализа процессов тепло- и массообмена в гетерогенных системах следует, что суммарный перенос тепла в гетерогенных материалах определяется теплопроводностью, конвекцией и излучением. Экспериментально установлено, что при спекании порошковых полимерных композиций доля конвективного и радиационного переноса тепла незначительна. Процесс переноса тепла в таких системах главным образом осуществляется за счет проявления контактной теплопроводности, которая зависит от многих факторов, и прежде всего от структуры, формы и размера частиц, площади их контакта; формы, размера и характера распределения пор в системе; толщины спекаемого слоя и других факторов [24].

Эмпирические формулы, предложенные для расчета теплопроводности с учетом модели гетерогенного тела, учитывают вклад тех или иных факторов, например пористости, плотности материала, диаметра частиц. На основании теоретических и экспериментальных исследований установлено, что теплопроводность для полимерных материалов является сравнительно низкой величиной [0,1-0,4 Вт/(м ⋅ К)] и существенно зависит от структурных превращений в процессе спекания. Из анализа закономерностей переноса тепла в порошковых композициях следует, что для спекания полимерных порошковых систем при внешнем подводе тепла (теплопроводностью, конвекцией, радиационным нагревом) требуется значительное время. Кроме того, создается нестационарное и неравномерное распределение температуры в отдельных слоях материала, а следовательно, наблюдается неодинаковая степень их спекания, и формируется неоднородная напряженная структура материала.

Технология спекания полимерных порошковых композиций имеет ряд существенных недостатков, связанных с низкой производительностью оборудования, его повышенной энерго- и металлоемкостью, с невозможностью автоматизировать процесс из-за высокой тепловой инерции нагревателей. Полученные этим методом микропористые материалы обычно имеют низкую объемную пористость обусловленную наличием сравнительно большого числа крупных, замкнутых и малоизвилистых пор, а также невысокие деформационно-прочностные характеристики. Значительные трудности возникают также при получении методом спекания эластичных материалов. Предложены различные методы пластификации таких систем, основанные на введении в состав композиций более эластичных порошковых полимеров, пропитки пористых систем, полученных методом спекания, пластификаторами, модификации порошковых композиций ПАВ [25, 26].

Для устранения этих недостатков большое практическое значение имеют методы получения пористых полимерных материалов, основанные на генерировании тепла непосредственно в частицах порошковых композиций в электрическом поле токов высокой частоты. При использовании этого метода в результате локального разогрева каждой частицы резко сокращаются потери тепла, осуществляется равномерный нагрев материала по сечению и в объеме, что позволяет регулировать пористость и обеспечивать более высокие ее значения, а также лучшие физико-механические показатели материалов. Преимущества диэлектрического нагрева - быстрота процесса, компактность оборудования, возможность автоматизации производства, хорошие условия труда.

Сущность метода диэлектрического нагрева состоит в том, что полимерный диэлектрик при помещении в электрическое поле поляризуется вследствие сдвига электронов, ионов, диполей и более сложных заряженных частиц относительно положения этих элементов в отсутствие поля. Движение указанных структурных элементов во внешнем электрическом поле сопровождается изменением взаимодействия этих частиц, что приводит к рассеянию энергии внешнего поля в диэлектрике и к его нагреву [27, 28]. Общая поляризация материала определяется суммой поляризаций различных видов (электронной, ионной, дипольной, структурной, электролитической). Продолжительность установления различных видов поляризации существенно различается и составляет: для электронной поляризации 10-16-10-14, для ионной - 10-15-10-12, дипольной - 10-7-10-13, структурной - 10-3-10-8, электролитической - 10-4-10+2 с [29-31]. Для высокочастотного нагрева при частотах 105-109 Гц электролитическую поляризацию можно не учитывать, а электронная и ионная поляризации протекают практически мгновенно.

Дипольная и структурная поляризации представляют собой релаксационный процесс, развивающийся во времени вследствие отставания изменения величины поляризации от напряженности электрического поля. Доля энергии переменного электрического поля, расходуемая на нагрев диэлектрика, определяется соотношением амплитуд тока проводимости iп, тока смещения iс и тока, проходящего через конденсатор в отсутствие диэлектрика i0. Соотношение указанных параметров зависит от свойств диэлектрика. Основными из них являются относительная диэлектрическая проницаемость ε′ = iп/i0, фактор диэлектрических потерь ε″ = ic/i0 и тангенс диэлектрических потерь tg δ = ic/iп = ε″/ε′. Величина tg δ численно равна доле запасенной в диэлектрике энергии, необратимо рассеиваемой в виде тепловых потерь за один период колебания электрического поля. Величина ε′ показывает во сколько раз большее количество энергии запасается в конденсаторе при замене вакуума данным диэлектриком. Величина фактора потерь ε″ характеризует долю энергии электрического поля, расходуемую на поляризацию диэлектрика.

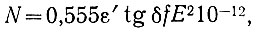

Удельная мощность N (Вт/см3), преобразуемая в тепло в единице объема диэлектрика, помещенного в поле высокой частоты, определяется по формуле

где f - частота изменения направлений поля, Гц; Е - напряженность поля в материале, В/см.

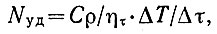

Подводимая к материалу в электрическом поле удельная мощность расходуется на нагрев материала, испарение влаги и других летучих компонентов. Можно рассчитать долю мощности, затрачиваемой на нагрев материала, Nуд по формуле

где ρ - плотность материала, г/см3; С - удельная теплоемкость материала, Дж/(кг ⋅ К); ΔТ/Δτ - скорость нагрева материала, К/с; ητ - термический КПД процесса, учитывающий потери тепла в окружающую среду.

Из приведенных зависимостей следует, что мощность, затрачиваемая на нагрев диэлектрика в электрическом поле, зависит только от электрических характеристик материала ε′ и tg δ, а также от параметров поля - частоты и напряженности. Количество выделяемого в материале тепла при диэлектрическом нагреве не зависит от его теплопроводности. Это определяет существенные преимущества диэлектрического нагрева по сравнению с традиционными способами подвода тепла.

Метод нагрева полимерных материалов токами высокой частоты нашел широкое применение в промышленности при получении изделий различного назначения [32-34]. При его использовании появляется возможность автоматизировать процесс производства при существенном улучшении эксплуатационных свойств полимерных материалов. Он нашел применение для получения пористых материалов различного типа и назначения - пористых резин, пенопластов на основе полистирола, поливинилхлорида, полиэтилена, различных олигомеров и других порошковых композиций. Для получения пористых материалов на основе неполярных полимеров в них перед нагревом вводят добавки с высокими значениями диэлектрических параметров (ε′, tg δ). Для нагрева используется переменное электрическое поле с высокой частотой; в качестве источников токов высокой частоты применяются ламповые генераторы.

В то же время применение этого метода требует оптимизации технологического процесса диэлектрического нагрева материалов определенного химического состава. Это обусловлено тем, что порошковые полимерные композиции представляют собой сложные многокомпонентные системы, содержащие ингредиенты, существенно различающиеся по электрофизическим параметрам, что может привести к неравномерности распределения коэффициента потерь и напряженности поля. Следует отметить, что эти параметры существенно зависят от распределения температуры, влажности в материале и характера протекающих при нагреве химических процессов. Выявление последнего осложняется тем, что характер распределения температуры и скорость протекания химических процессов в свою очередь зависят от источника тепла, а следовательно, от величин фактора потерь и напряженности поля. Для устранения влияния этих факторов необходимо равномерное распределение в порошковой композиции компонентов с различными диэлектрическими показателями.

Для понимания механизма проходящих при диэлектрическом нагреве процессов большое значение имеют работы, направленные на изучение влияния на диэлектрические характеристики строения полимера, температуры и частоты электрического поля, а также характера теплового движения [35], давления, влажности и других факторов [27, 36].

С учетом этих закономерностей были разработаны технологические режимы получения пористых материалов на основе различных порошковых компонентов (например, ПВХ методом диэлектрического нагрева). Установлено, что применение высокочастотного метода нагрева дает возможность получать микропористые материалы с повышенной пористостью, более однородным распределением пор по диаметрам и улучшенными физико-механическими и электрическими характеристиками по сравнению с пористыми материалами, полученными обычным методом спекания.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"