Влияние коллоидно-химической структуры дисперсий на свойства покрытий

Водные дисперсии полимеров широко применяются для изготовления различных видов искусственных кож с монолитным и пористым покрытием (столовая клеенка, акринит, латексная кирза, текстин, футора, обувной картон, одежные и другие материалы). Содержание большого числа различных по природе и назначению компонентов в латексных композициях (дисперсионная среда, дисперсная фаза, эмульгаторы, антиоксиданты, смачиватели и др.) обусловливает сложность процесса пленкообразования и формирование микрогетерогенной структуры.

Большое значение при выборе латексов для получения покрытий играет также их агрегативная, кинетическая и сорбционная устойчивость. При формировании покрытий на волокнистых основах потеря сорбционной устойчивости способствует осаждению частиц дисперсии на поверхности волокон в результате удаления стабилизатора. Сродство между дисперсной фазой и сорбентом может быть так велико, что взаимодействие между ними сопровождается разрушением защитных слоев.

Для создания покрытий, устойчивых к многократным деформациям, необходимо применение полимеров с функциональными группами, способными образовывать редкую пространственную сетку. Особенностью редкой сетки является наличие наряду с химическими лабильных физических связей, способных перегруппировываться в процессе деформации и обеспечивать быстрое протекание релаксационных процессов в системе. Для формирования такой структуры применяются латексы на основе непредельных каучуков, а также полимеров с реакционноспособными функциональными группами. Строение образующейся трехмерной структуры зависит от вида структурирующего агента и способа его введения.

Металлооксидные вулканизаты образуют связи типа основных и средних солей. Удельный вес химических связей в таких соединениях незначителен, и напряжения при деформации релаксируют медленно. Равновесные напряжения составляют лишь 0,55% от величины начальных напряжений. В серных вулканизатах равновесная величина напряжений приближается к их начальному значению.

Наличие в дисперсиях частиц коллоидного размера, защищенных поверхностно-активными веществами, определяет особенности процесса пленкообразования из этих систем. Для упрощения качественной картины пленкообразования во всех теориях, объясняющих этот процесс, частицы дисперсии рассматриваются как основной структурный элемент и представляются как клубок беспорядочно перепутанных макромолекул. В связи с этим процесс пленкообразования из дисперсий полимеров в общем виде трактуется как взаимодействие латексных частиц, сопровождающееся их деформированием и коалесценцией под действием сил различной природы: поверхностного натяжения, капиллярных сил, диффузионно-осмотических явлений, аутогезии, связанной с взаимным проникновением полимерных цепей, расположенных на поверхности латексных частиц. Каждая из этих сил в той или иной теории рассматривается как главный фактор, ответственный за коалесценцию латексных частиц [37-39].

В результате обобщения различных теоретических данных о механизме пленкообразования процесс формирования покрытий из дисперсий полимеров можно рассматривать как многостадийный, связанный с проявлением сил той или иной природы на отдельных этапах пленкообразования. На первой стадии по мере удаления влаги осуществляется сближение латексных частиц под действием сил поверхностного натяжения; при этом предполагается, что каучуковые латексы могут деформироваться до ликвидации жидких прослоек. На второй стадии происходит взаимодействие латексных частиц по участкам, не покрытым ПАВ, и дальнейшее деформирование их происходит под действием капиллярных сил. Наиболее важной стадией, определяющей структуру и свойства пленок, является третья, связанная с перераспределением ПАВ и коалесценцией латексных частиц. Скорость протекания этой стадии существенно зависит от природы полимера и ПАВ, а также от условий пленкообразования.

Указанные теории определяют общую качественную картину процессов, которые могут протекать при формировании латексных покрытий, и не позволяют установить взаимосвязь между строением латексных частиц, структурой и свойствами латексных пленок. В связи с этим целый ряд важных экспериментально установленных закономерностей при формировании латексных пленок не может быть объяснен с позиций существующих теорий:

1. Величина капиллярного давления в соответствии с расчетными данными значительно превышает прочность пленок и возникающие в них при формировании внутренние напряжения, причем между радиусом латексных частиц и скоростью пленкообразования не всегда соблюдается установленная теорией зависимость.

2. При астабилизации латексов в процессе сушки пленок или при воздействии электролитов латексные частицы сохраняют границы раздела даже в пленках латексов каучуковых полимеров, находящихся в высокоэластическом состоянии, что свидетельствует о протекании более сложных физико-химических процессов при формировании латексных пленок как на границе раздела фаз, так и внутри латексных частиц.

3. Свойства латексных пленок, как физико-механические, так и водопоглощение, не определяются однозначно тем или иным критерием пленкообразования (модулем эластичности, минимальной температурой пленкообразования и др.), а зависят от целого ряда факторов. Наиболее важными из них являются: химический состав полимера, определяющий его полярность, физическое состояние, конформацию макромолекул, характер и распределение функциональных групп на поверхности латексных частиц и их надмолекулярную структуру, а также коллоидно-химическая природа латекса. Эти факторы существенно влияют на скорость пленкообразования, структуру и свойства покрытий.

4. Структура латексных частиц и факторы, ее определяющие, до настоящего времени не являются достаточно изученными. Между тем очевидно, что строение латексных частиц, природа и характер распределения на их поверхности функциональных групп и ПАВ оказывают значительное влияние на структуру и свойства покрытий в целом [16].

Экспериментальное исследование процесса пленкообразования из дисперсий полимеров обычно ограничивается изучением влияния химического состава полимера и коллоидно-химической природы латекса на начальную стадию пленкообразования, связанную с удалением влаги или дисперсионной среды. Наиболее широкое применение для этой цели нашли методы изучения кривых кинетики сушки и изменения электросопротивления в процессе формирования пленок. Информация, полученная этими методами, свидетельствует о том, что скорость сушки существенно возрастает с увеличением полярности полимера, с уменьшением длины и разветвленности боковых цепей, с введением в состав полимера определенных полярных групп. Однако эти методы позволяют исследовать только начальную стадию пленкообразования и не дают возможности проследить за скоростью структурных превращений на последующих стадиях формирования пленок и оценить таким образом степень завершенности процесса в целом.

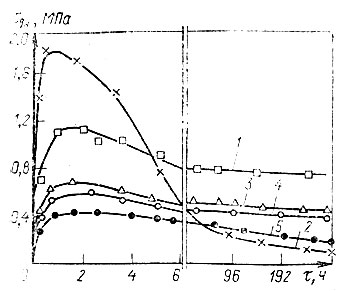

В связи с этим для исследования кинетики пленкообразования были разработаны методы, позволяющие оценить период формирования латексных покрытий с учетом структурных превращений на различных этапах пленкообразования, связанных с торможением релаксационных процессов. Для проведения этих исследований применяли поляризационно-оптический метод изучения внутренних напряжений на различных этапах формирования покрытий и импульсный метод определения теплофизических характеристик [6]. Было установлено, что релаксационные процессы при формировании латексных пленок завершаются более медленно, а для покрытий из латексов различного химического состава внутренние напряжения и теплофизические характеристики в отличие от покрытий из растворов полимеров изменяются немонотонно (рис. 2.1). Внутренние напряжения достигают предельного максимального значения после удаления влаги и возникновения локальных связей между латексными частицами. Однако процесс формирования пленок на этой стадии не заканчивается и сопровождается дальнейшими структурными превращениями, свидетельствующими о незавершенности релаксационных процессов в системе. Скорость этих процессов резко замедляется с уменьшением гибкости полимерных цепей.

Рис. 2.1. Кинетика внутренних напряжений при формировании покрытий на лавсановой волокнистой основе из различных латексов: 1 - СКН-40; 2 - СКД-1-8; 3 - СКД-1-5; 4 - СКД-1-3; 5 - СКД-1

При изучении структуры латексных частиц методом электронной микроскопии установлено [6, 37], что латексные частицы представляют собой сложные надмолекулярные образования, состоящие из более простых структурных элементов, характерных для аморфных полимеров (рис. 2.2). После удаления влаги латексные частицы четко сохраняют границу раздела. Скорость формирования покрытий и протекания релаксационных процессов зависит от структуры латексных частиц, числа и распределения функциональных групп на их поверхности, строения межфазных слоев. С уменьшением размера структурных элементов и с увеличением их числа в латексной частице процесс пленкообразования резко замедляется.

Рис. 2.2. Структура частиц латекса СКН-40(a) и квалитекс (б)

Сопоставление структуры покрытий на различных стадиях пленкообразования, соответствующих максимальной и равновесной величинам внутренних напряжений, свидетельствует о том, что протекание релаксационных процессов при формировании покрытий связано с перераспределением структурных элементов, входящих в состав латексных частиц [40].

О сложных структурных превращениях, происходящих при формировании латексных покрытий, свидетельствует немонотонный характер изменения теплофизических характеристик в процессе пленкообразования, которые изменяются антибатно внутренним напряжениям. Установлен [40-43] немонотонный характер изменения внутренних напряжений и теплофизических характеристик в процессе формирования латексных покрытий из полимерных дисперсий различного химического состава, полученных путем проведения латексной эмульсионной полимеризации или диспергирования растворов полимеров и полимерных гранул в присутствии ПАВ.

При изучении структурных превращений в процессе формирования покрытий из дисперсий полимеров обнаружены две существенные особенности. Перераспределение структурных элементов в латексных частицах разного размера происходит с различной скоростью, что свидетельствуем о неодинаковой степени насыщенности поверхности крупных и мелких частиц поверхностно-активными веществами. Тонкая структура латексных частиц в процессе пленкообразования изменяется. Так, например, особенность структуры натурального латекса состоит в том, что наряду с латексными частицами диаметром от 0,2 до 2 мкм в дисперсии обнаруживаются частицы размером 15-20 нм, образующие тонкую структуру латексных частиц. Перегруппировка мелких структурных элементов заканчивается значительно быстрее, чем в крупных латексных частицах. Через 15 сут формирования при 20°С крупные латексные частицы четко сохраняют свои границы раздела, что свидетельствует о большей их стабилизации. В процессе пленкообразования наблюдается разворачивание макромолекул и образование вместо глобулярных структур элементов анизодиаметричного типа.

Неодинаковая скорость перегруппировки структурных элементов в латексных частицах различного размера обнаруживается также при формировании покрытий из поливинилацетатной эмульсии. Для покрытий из этой системы отмечено медленное протекание процесса перегруппировки структурных элементов в частицах среднего размера по сравнению с крупными частицами, причем в процессе формирования покрытий образуется более мелкая глобулярная структура.

Аналогичные закономерности наблюдаются при формировании покрытий из дисперсий, полученных путем механического диспергирования гранул. После удаления влаги в покрытиях из этих дисперсий обнаруживаются частицы различного размера. Причина этого явления, вероятно, связана с тем, что гранулы полимера представляют собой сложные надмолекулярные образования, состоящие из более простых структурных элементов. Разрушение их в процессе механического диспергирования происходит по наиболее дефектным участкам межфазной границы. Через 20 сут формирования покрытий из дисперсий полиуретанов, полученных методом механического диспергирования гранул, происходит перераспределение структурных элементов. Специфическая особенность формирования покрытий из этих систем состоит в том, что в пленках не сохраняются структурные элементы, характерные для исходной дисперсии. В процессе пленкообразования в результате по-видимому, различного характера распределения ПАВ на поверхности частиц, неодинакового размера и разной структуры наблюдается образование сетки из более крупных частиц, в ячейках которой расположены более мелкие структурные элементы.

Скорость протекания релаксационных процессов и свойства пленок существенно зависят от способа получения латексных покрытий. При формировании покрытий методом ионного отложения торможение релаксационных процессов происходит значительно быстрее по сравнению с протеканием этих процессов в покрытиях, полученных методом высушивания, и в процессе эксплуатации покрытий они практически не завершаются. Методом электронной микроскопии было установлено, что при воздействии электролита взаимодействие осуществляется в пределах небольшого числа латексных частиц и завершается образованием их агрегатов. При исследовании структуры пленок выявлено, что плотность упаковки структурных элементов внутри латексных агрегатов и между ними неодинакова, в результате чего перегруппировка структурных элементов в такой системе затруднена [41].

Таким образом, исследование структурных превращений на различных стадиях процесса пленкообразования и сопоставление их с характером изменения физико-механических и теплофизических свойств на различных этапах формирования покрытий позволяют предположить релаксационный механизм формирования латексных покрытий и выделить две основные стадии этого процесса, которые существенно влияют на свойства и качество полученных материалов. На первой стадии происходит удаление влаги и возникают локальные связи между структурными элементами, что приводит к резкому нарастанию внутренних напряжений до их максимального предельного значения. На этой стадии внутренние напряжения могут вызывать самопроизвольное растрескивание и отслаивание покрытий, а также коробление и скручивание материала в процессе производства, что значительно снижает качество изделий. На второй стадии пленкообразования протекают релаксационные процессы вследствие перегруппировки структурных элементов, что обусловливает нестабильность свойств латексных покрытий и материалов в целом и большую продолжительность процесса формирования покрытий [6, 40].

Исследования структурных превращений при формировании латексных покрытий и влияния их на кинетику нарастания и релаксации внутренних напряжений дали возможность разработать физико-химические методы регулирования процесса пленкообразования, позволяющие резко снизить внутренние напряжения, сократить период формирования покрытий, улучшить их физико-механические, адгезионные и декоративные свойства [16].

Регулирование процесса пленкообразования осуществлялось различными способами в зависимости от назначения материала и предъявляемых к нему требований. Так, например, при создании искусственной кожи с покрытием на основе латексов неполярных полимеров с целью улучшения адгезионной прочности и физико-механических свойств покрытий сокращение периода формирования и понижение в системе внутренних напряжений достигалось путем предварительного диспергирования латексных частиц с помощью небольших добавок водорастворимых полярных полимеров и олигомеров, способствующих формированию в покрытиях тиксотропной структуры и фиксированию ее в процессе отверждения.

При разработке покрытий для отделки бумаги и полиграфической продукции с высоким глянцем, с малым периодом формирования, составляющим при комнатных условиях 10-15 мин, высокими физико-механическими показателями были использованы латексы полиалкилакрилатов с однородной структурой латексных частиц, состоящих из развернутых макромолекул полимера с высокой концентрацией полярных групп на их поверхности.

При создании покрытий и связующих для нетканых материалов, используемых при изготовлении одежды, понижение внутренних напряжений и улучшение других эксплуатационных свойств осуществлялось путем диспергирования латексных частиц полиалкилакрилатов, сополимеров бутадиена и других полимеров. Это достигалось с помощью ПАВ различной природы и кремнийорганических соединений, а также путем использования смесевых композиций из латексов, близких по полярности и способных совмещаться на уровне надмолекулярных структур, и латексов из полимеров разной полярности, содержащих структурирующие добавки, способствующие диспергированию латексных частиц и формированию тиксотропной структуры [16, 44].

При создании полимерных комбинированных упаковочных материалов для пищевых продуктов и других материалов с полимерным лакокрасочным покрытием, стойким к действию биохимических и других агрессивных сред (на основе латексов ВХВД-65 и бутилкаучука) для улучшения адгезионных свойств покрытий и снижения внутренних напряжений модификация их осуществлялась, путем введения тиксотропных добавок, в частности олигомеров и полимеров с различными группами.

Из приведенных данных вытекает, что выбор добавок для улучшения эксплуатационных свойств латексных покрытий определяется природой полимера и коллоидно-химическими свойствами дисперсий. Однако эффективность и механизм их действия определяются прежде всего способностью добавок к диспергированию латексных частиц на исходные структурные элементы (в дисперсии или на начальной стадии пленкообразования) и увеличению межмолекулярного взаимодействия между структурными элементами разного уровня, вплоть до их сшивания.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"