Покрытия из латексов на основе бутадиена и его сополимеров

При выработке дублированных тканей, водонепроницаемых односторонних и дублированных материалов для изготовления одежды и обуви, а также при получении нетканых материалов и одежды методом формования применяются волокнистые основы в виде тканей, нитей, прочесов, пропитанные или покрытые полимерными композициями на основе водных дисперсий латексов бутадиена и его сополимеров. Долговечность, физико-механические и другие эксплуатационные характеристики таких материалов определяются как свойствами составных компонентов, так и прочностью адгезионных связей на границе волокно - покрытие. В связи с возрастающим применением в промышленности полимерных волокон вопрос о прочности связей на границе волокно - пленка приобретает особое значение, так как во многих случаях адгезионная прочность в таких системах ниже когезионной.

С целью создания покрытий с необходимым комплексом свойств исследованы процесс пленкообразования из дисперсий на основе полибутадиена и его производных и влияние на свойства покрытий различных физико-химических и технологических факторов. Изучение процесса пленкообрзования осуществлялось электрофизическим методом.

Начало коалесценции латексных частиц обычно определяется точкой излома на кинетических кривых изменения электрического сопротивления при формировании латексных пленок, построенных в полулогарифмических координатах. Эта точка была названа "точкой пленкообразования". Полагали, что положение ее не зависит от концентрации латекса, содержания и природы эмульгатора. В то же время установлено, что если высушенную пленку вновь поместить в воду, то электрическое сопротивление достигает значения, характерного для точки излома. Это свидетельствует о том, что после удаления влаги процесс формирования пленки не закончен. Такой характер изменения электрического сопротивления обычно объясняется возникновением на данной стадии пленкообразования сетки из гидрофильных защитных веществ. Только спустя некоторое время после образования пленки электрическое сопротивление при смачивании пленок остается высоким и не снижается до величин, характерных для точки пленкообразования.

При формировании пленок из латексов на основе полибутадиена и его производных точка излома на электрокинетических кривых не однозначно характеризует процесс пленкообразования, а также начало деформирования и коалесценции латексных частиц. Установлено, что для пленок из латекса СКД-1 точка излома не наблюдается вообще; для пленок из латекса СКН-40 обнаруживается одна точка излома, а для пленок из СКС-50 - две. Число точек излома и их положение зависят от характера и условий структурообразования [6, 16].

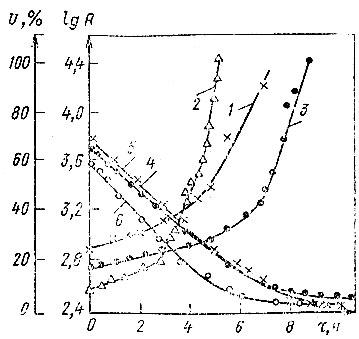

При воздействии на латексные пленки растворов электролитов - хлоридов кальция и хлорида хрома(III) - изменяется характер кинетических кривых изменения электрического сопротивления и увеличивается число точек излома. Для пленок из латексов СКД-1 и СКН-40 обнаруживаются уже две точки излома, положение которых зависит от химического состава электролита, его концентрации и продолжительности действия, а также от коллоидно-химических свойств латекса, например pH среды, величины поверхностного натяжения и т. д. (рис. 2.3).

Рис. 2.3. Кинетика электросопротивления (1-3) и влагосодержания (4-6) при формировании монолитных (1, 5) и пористых пленок (2-4, 6) из латекса СКН-40: 1, 5 - исходный; 2, 6 - дестабилизированный 2%-ным раствором хлорида кальция; 3, 4 - дестабилизированный раствором хлорида хрома(III)

Из приведенных данных следует, что число точек излома на кинетических кривых электрического сопротивления зависит от специфики структурообразования и скорости сушки на отдельных этапах формирования пленок.

Адгезионная прочность полимерных покрытий и клеевых слоев определяется не только природой связей на границе пленка - подложка, но и внутренними напряжениями, возникающими при формировании и старении армированных систем и покрытий. Отверждение латексных композиций на волокнистых материалах, как и формирование покрытий и клеевых слоев на сплошных твердых поверхностях, сопровождается удалением жидкой фазы, протеканием полимеризационных или конденсационных процессов. Скорость образования физических и химических связей в таких системах в ряде случаев превышает скорость релаксационных процессов, что приводит к возникновению внутренних напряжений, ухудшающих механические и эксплуатационные свойства изделий.

Величина внутренних напряжений и скорость торможения релаксационных процессов зависят от строения полимерной цепи и характера возникающих при формировании покрытий надмолекулярных структур. Из сопоставления кинетических данных о нарастании и релаксации внутренних напряжений при формировании покрытий из бутадиеновых латексов и растворов этих же полимеров следует, что характер проходящих при этом структурных превращений существенно различается. Особенность формирования покрытий из латексов на основе полибутадиена состоит в том, что после удаления влаги внутренние напряжения достигают максимального значения, а затем релаксируют. Релаксационные процессы в покрытиях из растворов этих же полимеров протекают значительно медленней, а величина внутренних напряжений в 3 раза выше, чем у латексных покрытий.

Таким образом, после удаления влаги процесс формирования латексных покрытий не завершается, а скорость протекающих далее структурных превращений существенно зависит как от химического состава полимера, так и от структуры латексных частиц. Наиболее медленно релаксационные процессы протекают в покрытиях из латекса СКС-50, для которых внутренние напряжения достигают равновесного значения через один месяц формирования в комнатных условиях. В покрытиях из латекса СКД-1 релаксационные процессы в этих же условиях формирования завершаются через 2-3 суток. Между прочностью межмолекулярных связей, возрастающей с повышением содержания полярных групп в латексе, и скоростью релаксационных процессов не всегда наблюдается однозначная зависимость. Существенные различия в величине внутренних напряжений и скорости их релаксации для покрытий из латексов на основе полибутадиена и его производных нельзя связать также с размером латексных частиц, определяющим величину капиллярного давления и изменяющимся в высушенных пленках от 0,14 до 0,16 мкм.

Из этих данных следует, что свойства латексных покрытий на основе полибутадиена и механизм пленкообразования зависят от строения макромолекул и характера образуемых ими надмолекулярных структур. Об этом свидетельствуют также данные о резком нарастании внутренних напряжений и уменьшении скорости их релаксации при формировании покрытий из растворов этих же полимеров, полученных в результате разрушения структуры латексных частиц.

Особенность латексных систем состоит в том, что их надмолекулярная структура формируется в процессе эмульсионной полимеризации до начала процесса пленкообразования [45]. Методом электронной микроскопии с применением бромирования установлено, что размер латексных частиц в разбавленных дисперсиях СКД-1, СКН-40, СКС-50 изменяется в пределах от 0,14 до 0,24 мкм. Наиболее крупные частицы обнаруживаются в дисперсиях СКС-50, более мелкие - в латексе СКД-1. Латексы СКС-50 и СКН-40 отличаются от СКД-1 более неоднородной полидисперсной структурой. Наряду с частицами, диаметр которых составляет десятые доли микрометра, обнаруживаются частицы размером до 50 нм. В покрытиях, сформированных из этих латексов, после удаления влаги сохраняются латексные частицы с четкой границей раздела. Однако в процессе сушки размер латексных частиц уменьшается, особенно значительно в пленках из латекса СКС-50 (примерно в 1,5-2 раза).

Полидисперсность латексов СКС-50 и СКН-40 обусловливает формирование в покрытиях неоднородной структуры с неплотной упаковкой латексных частиц, при которой отдельные крупные частицы разделены оболочками из более мелких структурных элементов; размер оболочек соизмерим с размером частиц либо превышает его.

Для выявления структуры латексных частиц в покрытиях и дисперсиях применялись методы кислородного травления и ультразвукового диспергирования, дающие возможность получать идентичные результаты.

С помощью этих методов было обнаружено, что латексные частицы представляют собой не клубок перепутанных макромолекул, как это предполагалось ранее, а сложные надмолекулярные образования, состоящие из более мелких структурных элементов. Размер их и число в отдельных латексных частицах зависят от природы полимера. В каждой частице латекса СКС-50 обнаруживается около 5000 глобул диаметром 9-12 нм, латекса СКН-40 - около 600 глобул диаметром 18-20 нм, а латекса СКД-1-около 50 глобул размером 25-30 нм. Наиболее однородная структура по размеру глобул и плотности их упаковки наблюдается для покрытий из латекса СКД-1. В покрытиях из полидисперсных латексов между отдельными частицами обнаруживается структура с более плотной, чем в самих латексных частицах, упаковкой структурных элементов.

Характер изменения внутренних напряжений и теплофизических характеристик при формировании покрытий существенно зависит от структуры латексных частиц. Наиболее быстро релаксационные процессы протекают в покрытиях из латекса СКД-1, отличающегося сравнительно небольшим числом глобул в латексных частицах, их крупным размером и малой плотностью упаковки. Внутренние напряжения и теплофизические характеристики достигают равновесных значений при формировании таких покрытий в комнатных условиях через 2-4 сут. В покрытиях из латекса СКС-50, характеризующегося большим числом глобул меньшего размера в латексных частицах, эти характеристики в процессе формирования изменяются более медленно и достигают равновесного значения только через 25-30 сут формирования.

Для выяснения причины этого явления исследовалась структура латексных покрытий на отдельных этапах их формирования. Показано, что после удаления влаги наблюдается фиксирование латексных частиц и возникновение локальных связей между ними. Это приводит к нарастанию внутренних напряжений до максимального значения и уменьшению теплофизических параметров. Протекание релаксационных процессов сопровождается перегруппировкой структурных элементов, образующих латексные частицы.

Существенное влияние на величину внутренних напряжений оказывает толщина покрытий. С уменьшением толщины латексной пленки резко замедляется скорость протекания релаксационных процессов. Вследствие этого при формировании на латексном покрытии толщиной менее 30 мкм пленки из жесткого полимера трехмерного строения (например, полиэфирного или эпоксидного покрытия) в системе обнаруживаются значительные внутренние напряжения, соизмеримые с величиной напряжений, возникающих при формировании этих пленок в отсутствие латексного подслоя. С увеличением толщины латексного подслоя в покрытиях из полиэфирных или эпоксидных олигомеров возникают значительно меньшие внутренние напряжения, соизмеримые с напряжениями в исходной латексной пленке. Это свидетельствует о том, что высокоэластические деформации в латексных покрытиях в результате взаимодействия их с подложкой проявляются в значительно меньшей степени, чем в более толстых покрытиях, а сами пленки практически утрачивают свойства, характерные для эластомеров.

Зависимость внутренних напряжений от толщины покрытий из латексов на основе полибутадиена является немонотонной и обнаруживает максимум, положение которого зависит от природы полимера. Методом электронной микроскопии было установлено, что при максимальной величине внутренних напряжений между отдельными латексными частицами обнаруживаются микротрещины. С увеличением толщины покрытий свыше критической наблюдается разрушение латексных частиц по границам раздела. При толщине покрытий менее 30 мкм латексные частицы распадаются на образующие их более мелкие структурные элементы вследствие взаимодействия с подложкой.

Зависимость характера структурообразования от толщины латексных покрытий оказывает влияние на кинетику нарастания и релаксации внутренних напряжений при формировании покрытий. Пленки толщиной 250-300 мкм формируются значительно медленней, чем более тонкие покрытия; при этом половина всей влаги удаляется в периоде падающей скорости сушки, что свидетельствует о неравномерном переносе влаги внутри и между структурными элементами. Это приводит к разрушению латексных частиц в поверхностных слоях покрытий под действием внутренних напряжений и образованию микротрещин.

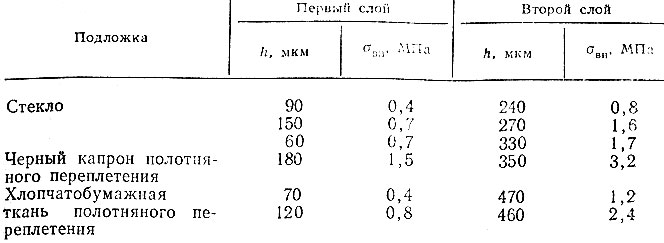

Таким образом, латексные покрытия при прочих равных условиях будут долговечными только в области толщин, не превышающих критические. Толщина покрытий, применяющихся при изготовлении дублированных материалов, может составлять 200-300 мкм. Для получения покрытий такой толщины без их разрушения, а также с целью снижения коробления материалов необходимо формирование многослойных материалов (покрытий) путем многократного нанесения отдельных тонких слоев с промежуточной их сушкой. Исследование механизма формирования многослойных покрытий осуществлялось из латексных смесей на капроновых и хлопчатобумажных тканях, применяемых при изготовлении плащевых (односторонних и сдвоенных), а также различных дублированных материалов. В качестве пленкообразующего для покрытий и пропиточных композиций применяли смесь на основе водной дисперсии бутадиен-стирольного латекса СКС-50 ГПС, содержащую (масс. ч.): наполнителя - 100, вазелинового масла - 10, казеината аммония - 7, а также вулканизующий комплекс (0,5 масс. ч. серы и оксида цинка и 3 масс. ч. тиурама). В табл. 2.1 приведены данные о влиянии на внутренние напряжения σвн толщины промежуточных слоев h (мкм) в многослойных покрытиях.

Таблица 2.1

Из данных табл. 2.1 видно, что независимо от природы подложки с уменьшением толщины первого слоя до 60-90 мкм внутренние напряжения уменьшаются в 1,5-2 раза по сравнению с внутренними напряжениями в покрытиях, полученных при толщине первого слоя 150-180 мкм. Эффект уменьшения внутренних напряжений, коробления и скручивания материалов наблюдается также при использовании сочетания конвективного метода сушки с инфракрасным излучением со стороны волокнистой подложки.

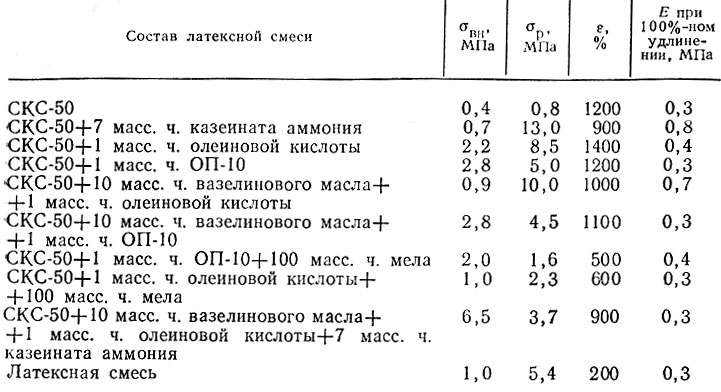

Значительное влияние на свойства покрытий оказывает и состав латексной смеси. Для выбора оптимальной рецептуры связующего исследовалось влияние отдельных компонентов латексной смеси на физико-механические свойства покрытий толщиной 250 мкм (табл. 2.2).

Таблица 2.2

Из данных табл. 2.2 видно, что наименьшие внутренние напряжения возникают в покрытиях из исходного латекса. При введении в латекс дополнительного эмульгатора ОП-10 или олеиновой кислоты внутренние напряжения возрастают, особенно при сочетании этих компонентов с казеинатом аммония; при этом прочность пленок при растяжении и относительное удлинение уменьшаются. В покрытиях из композиций, содержащих наряду с дополнительным количеством эмульгатора ОП-10 вазелиновое масло, прочность пленок при растяжении соизмерима с внутренними напряжениями, что приводит к самопроизвольному разрушению их в процессе формирования. Особенно значительно внутренние напряжения нарастают при введении в композицию эмульгатора ОП-10, представляющего собой продукт конденсации алкилфенолов с оксидом этилена. Наибольшая прочность покрытий при сравнительно небольшой величине внутренних напряжений наблюдается при модификации латекса тиксотропной добавкой - казеинатом аммония.

Для выяснения специфического влияния компонентов композиции на физико-механические свойства покрытий исследовалась структура латексов в присутствии дополнительно введенных эмульгаторов. Образцы готовили из разбавленных систем с применением бромирования. Показано, что при введении в композицию дополнительного количества эмульгаторов типа ОП-10 и олеиновой кислоты ослабевает взаимодействие латексных частиц и затрудняется перегруппировка образующих их структурных элементов при формировании покрытий. Особенно значительное нарастание внутренних напряжений в покрытиях наблюдается при использовании латекса СКС-65 с более мелким размером глобул в латексных частицах и большей плотностью их упаковки по сравнению с латексом СКС-50. Оказалось, что при толщине пленки 250 мкм внутренние напряжения в покрытиях из латекса СКС-65 в 5 раз больше, чем в покрытиях из латекса СКС-50.

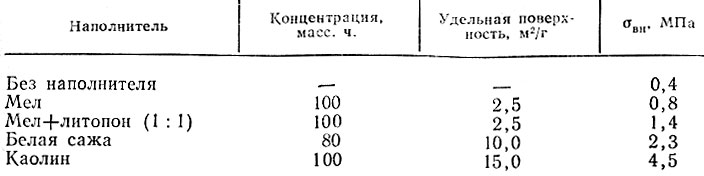

Внутренние напряжения в латексных покрытиях значительно возрастают при введении наполнителей; при этом модуль упругости, прочность пленок при растяжении и относительное удлинение при разрыве уменьшаются. Для латексных покрытий, как наполненных, так и ненаполненных, сохраняется линейная зависимость внутренних напряжений от толщины покрытий, что видно из данных табл. 2.3.

Таблица 2.3

Из данных табл. 2.3 видно, что внутренние напряжения особенно значительно увеличиваются при введении каолина. Наименьшие внутренние напряжения наблюдаются в покрытиях, наполненных природным молотым мелом.

Существенное влияние на величину внутренних напряжений оказывает природа и структура подложки. Изучены закономерности нарастания и релаксации внутренних напряжений при формировании и последующем хранении в комнатных условиях покрытий из латексной смеси на поверхности стекла, хлопчатобумажной и черной капроновой тканях полотняного переплетения. В покрытиях, сформированных на тканях, внутренние напряжения в 1,5-2 раза больше, чем на стекле. Такое нарастание внутренних напряжений связано с замедлением релаксационных процессов вследствие большей прочности адгезионного взаимодействия покрытий с тканями, чем со стеклом, а также с частичным армированием покрытий вследствие проникновения латексной смеси в ткань на глубину около 50 мкм. При хранении образцов в комнатных условиях внутренние напряжения в покрытиях, сформированных на тканях, релаксируют медленней и имеют большую величину, чем на стекле.

Для регулирования адгезионной прочности покрытий и глубины пропитки тканей пленкообразующим применялись ткани, модифицированные различными соединениями, используемыми для аппретирования тканей. Данные о влиянии степени пропитки аппретурами хлопчатобумажной ткани на внутренние напряжения в покрытиях приведены в табл. 2.4.

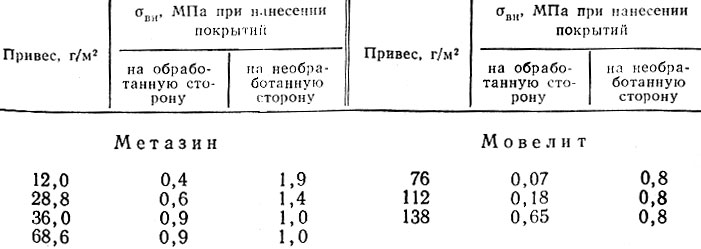

Таблица 2.4

Наибольшее снижение внутренних напряжений наблюдается при модифицировании поверхности ткани мовелитом, полученным на основе поливинилацетатной эмульсии. Модифицирование ткани гидрофобизирующим составом - метазином на основе солянокислого октадециламина приводит к повышению эластичности и улучшению драпируемости (сминаемости) ткани по сравнению с жестким материалом, получаемым при использовании мовелита. Однако в этом случае снижения внутренних напряжений не наблюдается. Значительное влияние на внутренние напряжения в системе ткань - покрытие оказывает степень пропитки ткани аппретирующим составом. При формировании покрытий на поверхности ткани, обработанной аппретурой, с увеличением степени пропитки внутренние напряжения вначале нарастают, а затем остаются неизменными, что, по-видимому, обусловлено увеличением жесткости ткани с повышением степени пропитки. По этой причине при формировании покрытий на ткани, противоположная сторона которой модифицирована аппретурой, также наблюдается нарастание внутренних напряжений. С увеличением степени пропитки аппретирующий состав проникает к немодифицированной поверхности ткани, и внутренние напряжения становятся соизмеримыми с напряжениями, возникающими при формировании покрытий на модифицированной поверхности ткани. В связи с этим при большой степени пропитки ткани способ нанесения аппретуры не оказывает влияния на величину внутренних напряжений.

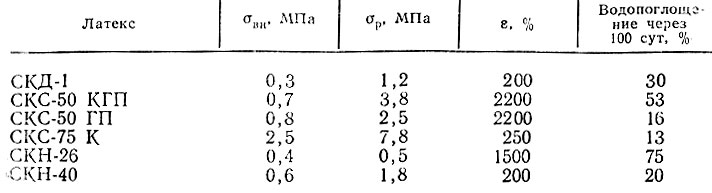

Свойства латексных покрытий зависят от химического состава полибутадиеновых дисперсий, что иллюстрируют данные, приведенные в табл. 2.5.

Таблица 2.5

По комплексу эксплуатационных свойств наиболее широкое применение для получения покрытий в производстве искусственной кожи нашли латексы СКС-50 и СКН-40 [1-4].

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"