Применение пластизолей поливинилхлорида в производстве искусственной кожи

Одним из полимеров, широко применяемых в производстве искусственной кожи, является поливинилхлорид (ПВХ). Выпускаются искусственные кожи различного назначения с монолитным, монолитно-пористым и пористым ПВХ покрытием. Пористые покрытия получают путем вспенивания поливинилхлорида органическими порообразователями. Искусственные кожи с пористым покрытием отличаются легкостью, мягкостью, хорошей драпируемостью. Применение специальных отделочных полимерных покрытий позволяет получать на их основе материалы с кожеподобными свойствами. Такие покрытия толщиной от 0,3 до 0,5 мм формируются на трикотажной, тканевой или нетканой основе. Вспенивание покрытия осуществляется путем введения в состав композиций органических веществ, способных разлагаться при температуре термообработки с выделением большого количества газообразных продуктов. Образующиеся поры закрепляются в процессе пленкообразования и последующего охлаждения материала [2-5].

Структура и свойства ПВХ покрытий зависят от природы порообразователя, вида ПВХ, пластификатора, стабилизатора, наполнителей, способа термообработки, реологических свойств пластизолей и технологии получения покрытий. В производстве искусственной кожи получили применение ПВХ покрытия с мелкими замкнутыми порами.

Характер пористой структуры зависит от типа порообразователя. При большой продолжительности его разложения получают мелкопористую структуру с однородными по величине ячейками. Размер ячеек и неоднородность структуры повышаются с сокращением продолжительности разложения порообразователя. Для получения равномерной пористой структуры рекомендуется применять мелкодисперсные порообразователи, так как в образовании одной ячейки участвуют несколько его кристалликов. Существенное влияние на структуру пористых покрытий оказывают свойства ПВХ. При разложении порообразователя его частицы должны быть полностью сольватированы, а пластизоль ПВХ должен перейти в состояние желатинизации и расплава. Для получения мелкопористой структуры скорость желатинизации должна быть выше скорости выделения газа. С учетом этого процесс термообработки проводится таким образом, чтобы разложение порообразователя начиналось или совпадало с концом желатинизации и плавления ПВХ пластизоля. Наиболее широкое применение для получения пористых покрытий нашел эмульсионный ПВХ различных марок. Для каландрового способа получения материалов применяется суспензионный ПВХ и сополимеры винилхлорида с винилацетатом.

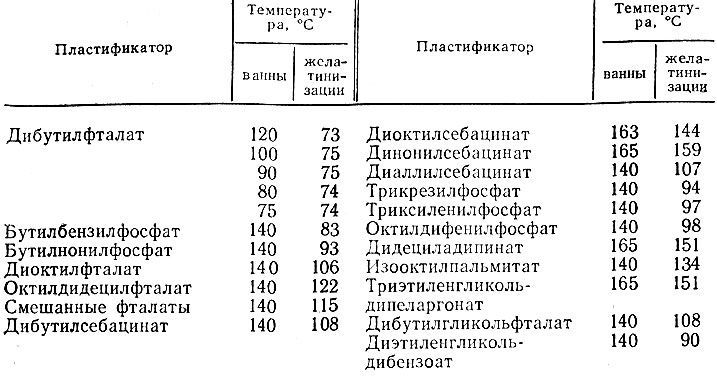

Скорость желатинизации определяется сольватирующей способностью пластификатора. Наиболее высокой сольватирующей способностью для ПВХ пластизолей обладает дибутилфталат, который обеспечивает желатинизацию композиций при 73-75°С. В этом случае для получения пористых структур применяют порообразователи с более широким температурным интервалом разложения, пригодные для вспенивания вязких композиций, например азодикарбонамид. Для вспенивания жидких композиций применяют порообразователи с более низким интервалом температуры разложения. В этом случае используются медленно сольватирующие пластификаторы типа диоктилсебацината, в присутствии которого желатинизация ПВХ происходит при 144°С. Однако использование таких пластификаторов приводит к получению материалов с липкой поверхностью и низкими органолептическими показателями. Установлено, что недостаточное вспенивание ПВХ композиций наблюдается в присутствии пластификаторов, обеспечивающих желатинизацию при температуре свыше 100-108°С. Значительное влияние на процессы структурообразования оказывают способ получения ПВХ и его молекулярная масса. Наилучшие результаты получают при использовании смесей ПВХ низкой и высокой молекулярной массы. Это позволяет снизить температуру размягчения полимера и наносить композицию на основу искусственной кожи каландровым способом. В зависимости от типа ПВХ применяют смеси пластификаторов с разной скоростью сольватирования [15]. В табл. 4.1 приведены температуры желатинизации композиции (на 100 масс. ч. ПВХ - 120 масс. ч. пластификатора) в зависимости от природы пластификатора и температуры нагрева образца в масляной ванне.

Таблица 4.1

В состав пластизолей также вводят стабилизаторы, которые предотвращают термическое разложение ПВХ в процессе переработки, предохраняют изделия от старения под воздействием различных факторов в процессе эксплуатации, а также снижают температуру разложения порообразователей. В качестве таких соединений могут применяться оксид цинка, основной карбонат свинца, фталат свинца, стеарат свинца, дибутилоловодилаурат свинца, дибутилоловодималеинат, этаноламин и др. Температура разложения порообразователя, например азодикарбонамида, в присутствии стабилизаторов может снижаться с 230 до 160-140°С. Более однородная мелкопористая структура формируется при использовании смеси солей свинца, более дефектная - в присутствии диоксида цинка. Широкое применение в промышленности нашли жидкие стабилизаторы (дибутилоловодилаурат, дибутилоловодималеинат, дибутилоловодикаприлат и др.), которые технологически удобнее вводить в композицию.

Для увеличения скорости сольватации ПВХ пластификаторами, снижения вязкости и повышения текучести композиций в состав их вводят поверхностно-активные вещества, эффективность действия которых зависит от природы пластификатора. Неионогенные ПАВ способны снижать вязкость композиций в присутствии сильно сольватирующего пластификатора - дибутилфталата. Ионогенные ПАВ при определенных условиях способствуют формированию тиксотропной структуры в ПВХ пластизолях.

Существенное влияние на структуру и эксплуатационные показатели покрытий оказывают реологические свойства пластизолей ПВХ. Наилучшие условия для проведения процесса порообразования создаются при образовании в композициях тиксотропной структуры. Для получения композиций с такой структурой в состав их вводится не менее 90-100% (масс.) пластификаторов. Свойства пластизолей с тиксотропной структурой не изменяются в течение 2-3 недель; перед употреблением они подвергаются механическому воздействию в краскотерке. Повышение содержания пластификатора способствует увеличению стабильности пластизолей и уменьшению величины пор. Тиксотропная структура в пластизолях ПВХ может быть создана и путем введения ПАВ и наполнителей, однако в последнем случае при введении наполнителей ухудшаются механические свойства покрытий и пленок - прочность при растяжении, сопротивление истиранию и изгибу, морозостойкость.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"