Структура и свойства покрытий из блок-сополимеров

Формирование структуры и свойств покрытий из блок-сополимеров

За последнее время широкое применение в промышленности нашли термоэластопласты, представляющие собой триблочные сополимеры, состоящие из центрального эластомерного блока и коротких стеклообразных концевых блоков. Из всевозможных видов описанных блок-сополимеров [108] важными и освоенными в промышленном масштабе являются композиции стирол-бутадиен-стирол (СБС) и стирол-изопрен-стирол (СИС). Их особенность состоит в том, что при температуре ниже температуры стеклования жесткого компонента они характеризуются высокой прочностью и эластичностью, которая достигается без использования специальных вулканизующих агентов, а при более высоких температурах - текучестью, свойственной линейным полимерам. Эти уникальные свойства термоэластопластов (ТЭП) обусловливают их широкое применение во многих отраслях промышленности, в частности при получении покрытий и клеев в производстве искусственной кожи, обувных и других материалов. Эти материалы можно перерабатывать более экономично (по сравнению с обычными термореактивными каучуками с химическими поперечными связями) теми же методами: литьем под давлением, экструзией, вакуумным формованием, из растворов, расплавов и др. В связи с отсутствием стадии вулканизации термоэластопласты могут в отличие от обычных каучуков подвергаться многократной переработке.

Существенные преимущества термоэластопластов по сравнению с другими эластомерами, например, пластифицированным ПВХ, состоят в том, что благодаря специфической структуре они обладают высокой обратимой деформацией, стабильностью свойств, отсутствием пластической деформации в температурном интервале эксплуатации изделий, стабильной зависимостью модуля упругости от температуры, высокой прочностью, стойкостью к истиранию, к атмосферным воздействиям и агрессивным средам, высокой морозостойкостью и другими ценными свойствами.

Уникальные свойства блок-сополимеров обусловлены особенностями их надмолекулярной структуры. Необычная морфология этих полимеров является результатом микрофазового выделения разнородных полимерных блоков в домены. Двухфазность системы определяется структурными параметрами макромолекул, степенью совместимости компонентов, образующих блоки. В отличие от обычных смесей полимеров блок-сополимеры рассматриваются как "смеси" макромолекул, химически связанных в двух концевых точках. В связи с этим для таких систем разделение возможно либо только на микроуровне либо оно не происходит совсем, если параметры растворимости блоков близки. Важным параметром, определяющим морфологию и регулирующим процесс образования доменов, является молекулярная масса блоков. Теоретически было предсказано микрофазовое разделение с образованием доменов в стирол-бутадиенстирольном блок-сополимере при молекулярной массе полибутадиенового блока не менее 6000, а каждого из полистирольных блоков - не менее 2500. Однако вследствие снижения конфигурационной энтропии цепей вблизи точек соединения блоков критические молекулярные массы блоков должны быть в 2-2,5 раза больше, чем, в обычных полимерных смесях, и составлять соответственно для полибутадиеновых блоков около 50000, а для полистирольных - 5000-10000. Эти данные подтверждены экспериментально и установлено, что при уменьшении длины полистирольного блока до 6000-7000 физико-механические свойства термопластов, обусловленные микрофазовым разделением, не проявляются.

Образующиеся домены имеют малый по сравнению со световой волной размер (10-30 нм), что обусловливает прозрачность двухфазных материалов. Размер и морфология доменов зависят от молекулярной массы блоков, их состава, порядка расположения, наличия примесей в виде гомополимеров и двухблочных полимеров, которые обычно содержатся в промышленных образцах блок-сополимеров. Морфология доменов в свою очередь прежде всего зависит от объемного соотношения фаз. Образование структурных элементов сферической формы одним компонентом в непрерывной матрице другого возможно при содержании первого не более 0,25. В области промежуточных составов (при объемной доли компонентов от 0,25 до 0,75) в зависимости от условий переработки, типа растворителя и других факторов могут образовываться цилиндры, стержни или две непрерывные фазы. Электронно-микроскопическими исследованиями с использованием метода тонких срезов в двух взаимно перпендикулярных направлениях в блок-сополимерах СБС с 20% бутадиена выявлены домены сферической формы, при увеличении содержания бутадиена до 40%-цилиндрической формы, а при 60%-ном содержании бутадиена наблюдается чередование ламелярных образований из полистирольных и полибутадиеновых блоков [107; 108]. Из этих данных следует, что если эластомерный блок мал по сравнению со стеклообразным, образуются однородные сферические домены диаметром в несколько десятков нанометров, распределенные в полистирольной матрице. С возрастанием длины эластомерного блока сферические частицы не увеличиваются в диаметре, а трансформируются в цилиндрические домены или ламелярные структуры. При дальнейшем увеличении содержания полибутадиена эластомерный компонент становится непрерывной фазой, а морфология доменов жесткой фазы претерпевает аналогичные изменения, но в обратном порядке.

Морфологию двухфазных систем можно регулировать применением растворителей различной природы. Структуру пленок и покрытий может определять характер взаимодействия отдельных блоков с растворителем при использовании селективных или смешанных растворителей, являющихся хорошими или плохими для одной из составляющих частей. Использование растворителей разной природы позволяет выделить из раствора ту или иную фазу в виде непрерывной матрицы, особенно при соотношении компонентов 50/50. Обнаружено, что при медленном испарении растворителя образуются монодисперсные по размеру и по взаимному расположению сферы, при быстром испарении формируются ламели. При мгновенном испарении жидкой фазы образуется беспорядочная структура из смеси доменов неправильной формы и областей неполного фазового разделения. Размер доменов зависит также от температуры и обратно пропорционален температуре их образования. В пленках, полученных при очень медленном испарении растворителя или экструзией, была выявлена высокоупорядоченная структура из однородных стеклообразных доменов в эластомерной матрице, напоминающая микроскопический монокристалл [107; 108].

Методом рентгеноструктурного анализа были определены размеры доменов и расстояния между ними. Установлено, что с изменением молекулярной массы блок-сополимеров, содержащих около 30% стирола (соответственно СБС от 7000-35000-7000 до 120000-660000-120000) размер доменов увеличивается с 9,3 до 20,7 нм. При содержании стирола около 25% обнаружено наличие дальнего порядка в расположении доменов. В прессованных образцах эластомерная матрица содержала гексагональную решетку полистирольных стеклообразных цилиндров. Полагают, что в пленках, полученных из растворов, образуется гранецентрированная кубическая решетка из сферических доменов. "Кристаллы" с гексагональной решеткой с периодом, в направлении, перпендикулярном гексагональной оси монокристалла, равным 30 нм и бесконечным периодом вдоль той же оси (гексагональная ось - ось экструзии) обнаружены в промышленных образцах СБС, полученных методом экструзии.

Сетчатая структура материалов определяет их вязкоупругие свойства. При изучении зависимости динамических механических свойств блок-сополимера СБС с различным соотношением блоков от температуры обнаружены две температуры стеклования, что свидетельствует о разделении фаз. В то же время характер этой зависимости, положение и ширина соответствующих пиков и переходов зависят от длины блоков, степени упорядочения структуры и морфологии, т. е. от способа получения и композиционной однородности материалов. Полагают, что в зависимости от состава блок-сополимера и способа получения фазовое разделение может быть неполным, т. е. одна фаза содержит определенное количество другого полимера, и наоборот. Теоретически доказано, что при большой молекулярной массе блоков и высоком значении параметра взаимодействия полимеров доля материала в переходном слое пренебрежимо мала. С уменьшением молекулярной массы блоков и разности параметров растворимости полимеров величина переходного слоя может составлять значительную долю - до 0,5. Близость параметров растворимости полистирола и полибутадиена позволяет предположить наличие переходного слоя в промышленных образцах СБС. Возможность образования структурных элементов переходного типа подтверждается для системы СБС проявлением промежуточного максимума потерь на кривой температурной зависимости динамических характеристик блок-сополимеров в области от -15 до -25°С. Это явление, по-видимому, обусловлено сегментальной растворимостью полимеров на границе раздела фаз [109] и может приводить к расширению максимума потерь, соответствующих основному релаксационному переходу.

При изучении реологических свойств блок-сополимера СБС было установлено, что вязкость расплавов превышает значения вязкости для любого из гомополимеров той же молекулярной массы, что обусловлено сохранением двухфазной структуры в расплаве, При температуре 180°С полистирольные домены разрушаются, однако они должны протекать через полибутадиеновую матрицу. При одних и тех же молекулярной массе и содержании стирола вязкость больше для расплавов полимеров, в которых полистирольные блоки являются концевыми. В этих композициях течение невозможно без разрушения полистирольных доменов.

Были измерены значения характеристической вязкости блок-сополимеров с различным содержанием стирола в бензоле и толуоле и установлено, что между молекулярной массой, содержанием стирола и вязкостью отсутствует однозначная зависимость. Значения констант α в уравнении Марка-Куна-Хувинка для растворов исходных гомополимеров в бензоле и толуоле мало отличаются, в то же время значение константы К для них существенно различно. Для растворов полистирола и полибутадиена в бензоле она составляет соответственно 1,0 ⋅ 104 и 2,1 ⋅ 104, а для растворов в толуоле - 1,1 ⋅ 104 и 3,1 ⋅ 104. Отсюда следует, что вязкость зависит от состава блок-сополимера. Зависимость параметра К от состава полимера изображается прямой линией, соединяющей значения константы К для гомополимеров. Более сложная картина наблюдается для расплавов полимеров, поведение которых не описывается ньютоновским законом, а начальная сдвиговая вязкость расплавов не пропорциональна молекулярной массе в степени 3,4. При относительно малых скоростях сдвига (10-1 с-1) показатель степени составляет 5,5. При изучении температурной зависимости вязкости установлено, что ниже температуры стеклования полистирола (около 110°С) вязкость блок-сополимера СБС занимает промежуточное положение между вязкостями исходных гомополимеров. При температуре выше 40°С, когда начинается разрушение полистирольных блоков, вязкость блок-сополимера больше вязкости исходных гомополимеров.

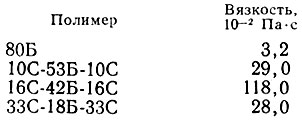

Вязкость блок-сополимеров зависит от соотношения полистирольных и полибутадиеновых блоков. При одинаковой молекулярной массе полимеров, напряжении сдвига 2 ⋅ 104 Па и температуре 173°С вязкость блок-сополимера в значительной степени зависит от его состава:

Из приведенных данных видно, что блок-сополимеры при различном соотношении блоков характеризуются сравнительно небольшой вязкостью, которая по порядку величины близка к вязкости расплавов пластизолей. Наибольшую вязкость имеют полимеры с близкими значениями длин жестких и эластичных блоков. Энергия активации вязкого течения является функцией молекулярных параметров полимера. Для полистирольных блок- сополимеров кривая зависимости вязкости от температуры имеет точку перегиба, что является следствием их двухфазной структуры и аномалии реологических свойств. Энергия активации в области 140-180°С более чем в 2 раза выше, чем в области 180-200°С, причем максимальные ее значения наблюдаются при большой молекулярной массе полистирольных блоков.

Установлено, что интервал молекулярных масс, в котором достигаются хорошие физико-механические свойства блок-сополимеров, невелик: для полистирольного блока он составляет (10-25) ⋅ 103, для полибутадиенового блока - (30-100) ⋅ 103. Нижняя граница задается критическими значениями молекулярных масс, при которых обеспечивается микрофазовое разделение; верхняя граница определяется аномально высокой вязкостью систем.

Высокая прочность материалов, по-видимому, обусловлена усиливающим действием малых полистирольных доменов, выполняющих роль узлов трехмерной сетки, а высокая степень обратимости деформации - наличием полибутадиеновой фазы, химически связанной с полистирольными доменами. Оптимальная эластичность достигается при содержании стирола от 20 до 35% (масс.). Нижний предел соответствует минимально возможной концентрации узлов сетки, верхний - проявлению пластичности при образовании непрерывной полистирольной фазы. Прочность при растяжении таких материалов составляет 25-30 МПа при относительном удлинении 800-1000%. Для полистиролполиизопреновых блок-сополимеров двухфазное расслоение наблюдается при значительно меньшей молекулярной массе блоков, что обусловлено худшей их совместимостью и большей разностью в параметрах растворимости по сравнению с полистиролом и полибутадиеном, поэтому вязкость их на порядок ниже. При 20%-ном содержании стирола полибутадиеновый материал приближается по свойствам к полиизопреновому при температуре на 60°С выше температуры стеклования; при содержании стирола 30-40% полибутадиеновые материалы имеют более высокую прочность.

Специфика структурообразования в блок-сополимерах оказывает существенное влияние на процесс формирования покрытий и их свойства, в частности на величину внутренних напряжений, кинетика нарастания которых в покрытиях зависит от структурно-механических свойств исходных композиций. Разработаны способы получения оптимально-структурированных систем, образующих покрытия с высокими физико-механическими свойствами из-за снижения внутренних напряжений.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"