Способы регулирования свойств покрытий на основе блок-сополимеров

Регулирование эксплуатационных свойств покрытий осуществлялось введением в систему структурирующих агентов, роль которых могут выполнять растворители худшего качества по отношению к связующему, добавки олигомеров, полимеров, ПАВ, наполнителей. Блок-сополимеры специфичны в этом отношении тем, что различное структурное состояние может быть реализовано без введения структурирующих добавок, а только в результате изменения соотношения фаз и подбора растворителей, имеющих различное сродство к каждой фазе.

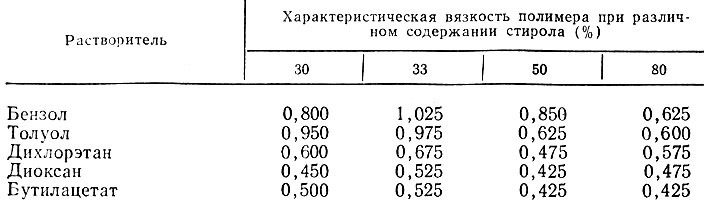

Были изучены структурно-механические свойства растворов и покрытий из блок-сополимеров СБС с содержанием полистирольной фазы от 30 до 80%. Сродство растворителя к полимеру оценивали характеристической вязкостью (табл. 4.8).

Таблица 4.8

Из приведенных данных видно, что наибольшая характеристическая вязкость наблюдается для растворов в бензоле, который является хорошим растворителем для данного полимера. Увеличение концентрации полистирола практически не приводит к изменению характеристической вязкости (особенно с ухудшением качества растворителя), что свидетельствует о близкой молекулярной массе исследованных блок-сополимеров. Была изучена кинетика нарастания внутренних напряжений при формировании покрытий из систем с разным содержанием полистирола. Установлено, что в покрытиях, сформированных из бензольных растворов, внутренние напряжения с повышением концентрации стирола резко возрастают - с 0,3 до 1,5 МПа. С ухудшением качества растворителя влияние концентрации полистирола на внутренние напряжения ослабевает, и максимальная величина их составляет около 0,8 МПа [110].

Для выяснения причины этого явления исследовали влияние природы и концентрации полистирола на реологические свойства концентрированных 20%-ных растворов блок-сополимеров. Установлено, что при малом содержании полистирола в хорошем растворителе (бензоле) растворы блок-сополимеров представляют собой низковязкую слабоструктурированную систему, что свидетельствует о разрушении в среде этого растворителя пространственной сетки полимера. С ухудшением качества растворителя возрастают вязкость и степень структурирования. Малое влияние природы растворителя на внутренние напряжения при 70%-ном содержании полибутадиена обусловлено тем, что пространственная сетка, определяющая скорость протекания релаксационных процессов, образована полибутадиеновой фазой. Для образцов с 80%-ным содержанием полистирола при использовании растворителя худшего качества характер реологических кривых не изменяется, а ньютоновская вязкость возрастает, что свидетельствует об иной структуре пространственной сетки в растворе. Методом электронной микроскопии было исследовано влияние природы растворителя и концентрации полистирола на структуру покрытий. Установлено, что в пленках из растворов блок-сополимеров с 30%-ным содержанием полистирола фаза последнего распределена в виде отдельных доменов в среде полибутадиена, образующего пространственную сетку. Для пленок, полученных соответственно из бензольных и дихлорэтановых растворов, характерны домены полистирола цилиндрической и сферической формы.

Иные закономерности в характере структурных превращений в зависимости от качества растворителя обнаруживаются при содержании полистирола 80%. В этом случае в пленках из растворов в бензоле полистирольные домены имеют ламелярную морфологию и образуют сетку, обусловливающую торможение релаксационных процессов и нарастание внутренних напряжений. При формировании покрытий из растворов этого блок-сополимера в дихлорэтане преобладают полистирольные домены сферической и цилиндрической формы, не образующие однородной пространственной сетки, что приводит к резкому понижению внутренних напряжений.

Из этих данных вытекает, что существует корреляция между характером структурных превращений в растворах блок-сополимеров и величиной внутренних напряжений в сформированных на их основе покрытиях. Формирование пространственной сетки из полибутадиеновой фазы путем регулирования природы растворителя и содержания полистирольной фазы дает возможность резко понизить внутренние напряжения в результате ускорения протекания релаксационных процессов. В зависимости от природы растворителя изменяется морфология и размер фаз, а также дискретность или непрерывность их распределения. В связи с этим большой интерес представляет использование смесей растворителей с селективными свойствами по отношению к тому или иному компоненту - например, бензол/гептан (90:10), тетрагидрофуран/метилэтилкетон (90:10), четыреххлористый углерод, которые характеризуются различной растворяющей способностью. Так, в бензоле растворяются оба блока; в гептане, который испаряется последним, полибутадиеновый блок способен только набухать; тетрагидрофуран является растворителем для обоих блоков (после его удаления остается более высококипящий метилэтилкетон, в котором полистирольный блок только набухает); четыреххлористый углерод является растворителем для обоих блоков. Установлено, что после удаления гептана наблюдается самый большой низкотемпературный максимум потерь, что свидетельствует о том, что фаза полибутадиена более непрерывна [107]. При удалении метилэтилкетона непрерывной является полистирольная фаза, что проявляется в виде максимума потерь в узком температурном интервале при 100°С. Четыреххлористый углерод способствует смешению фаз, что приводит к появлению третьего промежуточного максимума при температуре около 30°С. Полагают, что он обусловлен стеклованием полистирольных сегментов, которые неполностью выделились из полибутадиеновой фазы и находятся в состоянии молекулярного раствора. Пленки, полученные из растворителей разной природы, отличаются по характеру деформационно-прочных кривых. При содержании полистирола, равном 30%, пленки из раствора в бензоле деформируются без "шейки" в отличие от пленок из раствора тетрагидрофурана/метилэтилкетона. Это свидетельствует о том, что в последнем случае полистирольная фаза является непрерывной. Пленки из раствора в четыреххлористом углероде характеризуются более низкими модулями и прочностью по сравнению с пленками, полученными из других растворителей, что обусловлено более высокой степенью смешения фаз.

Широкому применению блок-сополимеров способствует удачное сочетание свойств пластика и вулканизованного каучука в соответствующих диапазонах температур (в области переработки и в области эксплуатации), что позволяет избежать ряда технологических операций в производстве изделий из полимерных материалов. Были изучены бутадиен-α-метилстирольные термопласты, содержащие от 30 до 52% α-метилстирола (ДМСТ) с учетом влияния надмолекулярной структуры на их свойства - деформационно-прочностные, адгезионные, релаксационные, внутренние напряжения.

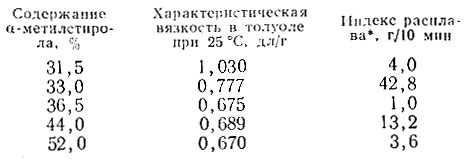

Ниже приведены реологические характеристики исследованных в заводских условиях образцов термопластов:

*(При нагрузке 216 Н и температуре 190°С.)

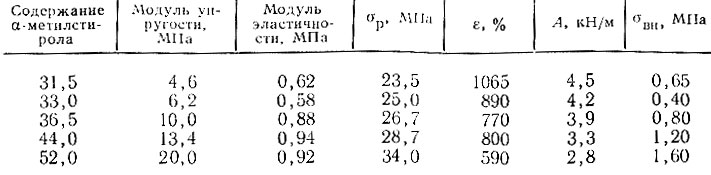

При изучении деформационно-прочностных характеристик ДМСТ было установлено, что их поведение аналогично поведению бутадиенстирольных блок-сополимеров типа СБС [111]. При относительно малом содержании α-метилстирола они ведут себя подобно наполненным резинам; при содержании стирола выше 40% на деформационных кривых появляется участок вынужденной эластичности. Деформационно-прочностные характеристики коррелируют с содержанием α-метилстирола: с увеличением содержания последнего модуль упругости и прочность монотонно растут, а относительное удлинение при разрыве снижается (табл. 4.9).

Таблица 4.9

Из приведенных данных видно, что модуль упругости сильно зависит от концентрации α-метилстирола. Повышение жесткости является причиной незавершенности релаксационных процессов и приводит к резкому нарастанию внутренних напряжений при формировании покрытий; модуль эластичности мало изменяется от содержания α-метилстирола. Деформационно-прочностные характеристики блок-сополимеров существенно зависят от содержания стирольных блоков, выполняющих роль активного наполнителя и своеобразных узлов пространственной сетки.

Эластические и прочностные свойства полимеров зависят от густоты пространственной сетки, поэтому представляло интерес исследовать плотность этой сетки в ДМСТ и ее влияние на механические показатели.

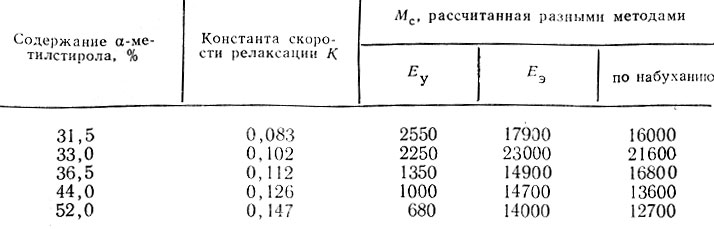

Плотность сетки характеризовали молекулярной массой отрезка цепи между эффективными узлами сетки Мс, которая определялась двумя методами: по статическому модулю упругости Еу и эластичности Еэ с использованием уравнения Уолла, а также по данным равновесного набухания в изооктане по уравнению Флори-Ренера. Статические модули определяли по величине истинного напряжения, оставшегося в образце после 15 мин релаксации при постоянном удлинении. Модуль эластичности рассчитывали по отношению к полибутадиеновой фазе ДМСТ по уравнению Гута-Смолвуда. В табл. 4.10 приводятся данные, характеризующие влияние содержания α-метилстирола в ДМСТ на скорость релаксации напряжений и густоты пространственной сетки.

Таблица 4.10

Из приведенных данных видно, что значения Мс, определенные по величине модуля эластичности и набуханию, близки и резко уменьшаются с увеличением содержания стирольных блоков. Из сопоставления этих результатов с физико-механическими показателями следует, что зависимость деформационно-прочностных характеристик от содержания α-метилстирола коррелирует с аналогичной зависимостью Мс, рассчитанной по модулю упругости. На основании этого можно предположить, что физико-механические свойства ДМСТ определяются густотой сетки, образованной полистирольными блоками. Возможность образования такой сетки подтверждается данными электронно-микроскопических исследований структуры ДМСТ с различным содержанием α-метилстирола. Анализ этих данных свидетельствует о том, что ДМСТ являются двухфазными системами. С увеличением концентрации полистирольных блоков размер доменов увеличивается с 10-15 до 30-35 нм. При относительно большом содержании стирола (более 40%) домены взаимодействуют между собой с образованием пространственной сетки. Однако такая сетка является дефектной и сильно напряженной: при продолжительном воздействии внешней нагрузки она легко разрушается несмотря на высокую исходную прочность. Об этом свидетельствуют результаты исследования релаксационных свойств ДМСТ - зависимости относительного падения напряжений в процессе его релаксации при постоянном удлинении (20%) от логарифма продолжительности наблюдения. Эта зависимость носит линейный характер, как и для наполненных техническим углеродом вулканизатов полибутадиена. По тангенсу угла наклона прямой σ(τ)/σ0 - lgτ можно определить константу скорости релаксации К. Как видно из данных табл. 4.10, с увеличением содержания стирольных блоков скорость релаксации возрастает. Это свидетельствует о разрушении сетки из жестких структурных элементов при воздействии нагрузки или внутренних напряжений. Вследствие этого при увеличении содержания α-метилстирола не удается получить термоэластопласты со стабильными эксплуатационными свойствами. В частности, адгезия их к капроновым тканям и другим материалам при высокой концентрации α-метилстирола снижается в 1,5-2 раза и сильно колеблется в зависимости от номера партии. Наблюдаемое уменьшение адгезионной прочности обусловлено высокими внутренними напряжениями в пограничном слое вследствие заторможенности релаксационных процессов, из-за высокой жесткости ДМСТ.

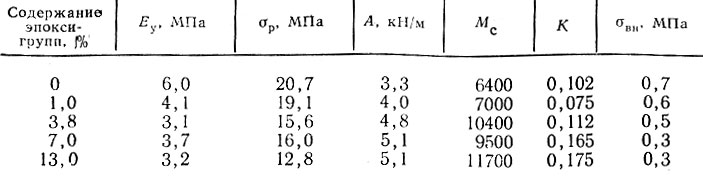

Для улучшения эксплуатационных свойств ДМСТ в процессе синтеза в них были введены эпоксидные группы. В табл. 4.11 приведены физико-механические свойства модифицированных ДМСТ с 30%-ным содержанием α-метилстирола.

Таблица 4.11

Из приведенных в таблице данных видно, что в присутствии эпоксидных групп наблюдается своего рода пластификация полимера - с увеличением концентрации эпоксидных групп заметно уменьшаются модуль упругости, прочность, внутренние напряжения, а скорость протекания релаксационных процессов возрастает. При содержании значительного количества эпоксигрупп (более 10%) в ДМСТ формируется очень неоднородная структура из отдельных глобул и их агрегатов. В то же время с увеличением концентрации эпоксидных групп повышается адгезионная прочность (примерно в 1,5 раза). Это, вероятно, обусловлено увеличением числа активных центров в пограничном слое и эффективном их распределении на границе раздела полимер - подложка. Таким образом, введение в ДМСТ оптимального количества функциональных групп дает возможность улучшить их эксплуатационные свойства, в частности адгезионную прочность, и снизить внутренние напряжения.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"