Структура и свойства покрытий из дисперсий акриловых полимеров

Особенности формирования покрытий из дисперсий акриловых полимеров

Покрытия на основе полиакриловых порошковых композиций и пластизолей характеризуются высокой атмосферо- и светостойкостью, хорошими декоративными свойствами, стабильностью эксплуатационных показателей, что обусловило их широкое применение в различных отраслях промышленности. Основным компонентом полиакрилатных многокомпонентных систем являются различные сополимеры с относительно небольшой молекулярной массой (2000-20000), содержащие в боковой цепи глицидиловые, карбоксильные, гидроксильные, амидные и другие группы [19; 112]. Функциональными мономерами при синтезе этих полимеров являются глицидилакрилат (или глицидилметакрилат), метакриловая, акриловая, итаконовая или малеиновая кислоты, оксиалкилметакрилаты, метакриламид (или акриламид), а сопутствующими - алкилакрилаты и алкилметакрилаты в комбинации со стиролом и другими винильными мономерами.

Полиакриловые сополимеры в сочетании с другими реакционноспособными олигомерами и низкомолекулярными отвердителями образуют плавкие порошковые композиции и пластизоли, которые легко перерабатываются обычными методами и отверждаются в определенной области температур с образованием трехмерной структуры [113]. В качестве сшивающих агентов могут применяться многоосновные насыщенные и ненасыщенные кислоты и их ангидриды, полиэфиры, эпоксиэфиры и третичные амины [114].

Процесс формирования покрытий из таких композиций сопровождается сложными структурными превращениями, зависящими от химического состава пленкообразующего, строения и конформации макромолекул, характера образуемых ими надмолекулярных структур. Процесс формирования покрытий из порошковых композиций и пластизолей имеет свою специфику, обусловленную тем, что покрытия наносятся на подложку в виде аэрозоля или пластика со структурными элементами коллоидного размера. Для образования связей между частицами и перехода системы в монолитное состояние осуществляется плавление олигомера или полимера. С учетом этих особенностей процесс формирования покрытий из порошковых материалов по аналогии с процессом пленкообразования из водных дисперсий полимеров обычно рассматривается как коалесценция капель расплава порошка в процессе его оплавления под действием сил различной природы (поверхностного натяжения, капиллярных сил, аутогезии); при этом полагают, что процесс пленкообразования заканчивается при переходе системы из порошкообразного в монолитное состояние.

В связи с этим наиболее широкое применение для исследования процесса формирования покрытий из порошковых композиций нашли методы определения прозрачности и усадки в процессе пленкообразования, однако они дают возможность изучать только начальную стадию формирования покрытий. Поэтому для изучения процесса пленкообразования применяются также методы исследования кинетики нарастания и релаксации внутренних напряжений, изменения теплофизических и других параметров на различных стадиях формирования покрытий в сочетании с методами структурного анализа [16].

Исследовались акриловые порошковые композиции различного химического состава - термопластичные и термореактивные [115]. Акриловые полимеры получали сополимеризацией эфиров акриловой и метакриловой кислоты (бутилакрилата, метилметакрилата, бутилметакрилата) со стиролом и функциональными мономерами (метакриловой кислотой, глицидилметакрилатом). Нанесение порошковых композиций осуществлялось методом электростатического распыления, формирование покрытий проводилось при 200°С.

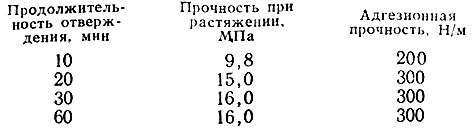

При изучении кинетики усадки в процессе формирования покрытий из различных порошковых композиций было установлено, что независимо от химического состава полимера усадка практически завершается в течение 5-8 с. Последующий прогрев покрытий при 200°С не оказывает существенного влияния па величину усадки. Иная картина наблюдается в изменении теплофизических и физико-механических параметров покрытий. Теплопроводность в процессе формирования покрытий изменяется немонотонно [6]; при этом положение максимума на кинетических кривых теплопроводности зависит от природы функциональных групп полимера. У покрытий на основе сополимера, содержащего глицидилметакрилат (ГМА), максимум проявляется через 10 мин формирования, а у покрытий из сополимеров с метакриловой кислотой (МАК) он обнаруживается через 40 мин. В покрытиях из смеси указанных сополимеров он занимает промежуточное положение. Немонотонный характер изменения теплопроводности обусловлен, вероятно, спецификой структурных превращений и степенью микропористости покрытий. При исследовании кинетики внутренних напряжений обнаружено, что на начальной стадии пленкообразования они составляют сравнительно небольшую величину, особенно в покрытиях из термопластичных полимеров. При последующем прогреве образцов внутренние напряжения резко возрастают до максимального значения. Изменение коэффициента теплопроводности коррелирует с кинетикой нарастания внутренних напряжений в процессе формирования покрытий. Наиболее медленно внутренние напряжения нарастают в покрытиях из карбоксилсодержащего полимера. Максимальная величина внутренних напряжений соответствует экстремуму в изменении теплопроводности. При последующем прогреве покрытий наблюдается некоторое уменьшение внутренних напряжений. Особенно резко это проявляется в покрытиях на основе глицидилсодержащего полимера. Более медленно релаксационные процессы протекают при формировании покрытий из смеси сополимеров, образующих в процессе формирования покрытий пространственную сетку. Продолжительность отверждения покрытий влияет также на их физико-механические свойства, что подтверждается приведенными ниже данными для покрытий на основе термореактивных пленкообразующих:

Из приведенных данных видно, что изменение когезионной и адгезионной прочности покрытий коррелирует с кинетикой нарастания внутренних напряжений.

Сопоставлением данных об изменении внутренних напряжений, теплопроводности и физико-механических свойств с кинетикой усадки в процессе пленкообразования было установлено, что усадка покрытий практически завершается на начальной стадии пленкообразования, что обусловлено расплавлением частиц полимера и образованием сплошной пленки. Процесс формирования покрытий не заканчивается на этой стадии и после завершения усадки наблюдаются значительные изменения физико-механических и теплофизических свойств покрытий.

Для выяснения причины этого явления исследовались структурные превращения на различных стадиях пленкообразования. Исходный сополимер, используемый для получения порошка, характеризуется неоднородной структурой: наряду с глобулами диаметром 10-100 нм наблюдаются агрегаты из глобул. При формировании покрытий в оптимальных условиях происходит разрушение агрегатов и образование однородной структуры из исходных глобулярных структурных элементов. При более длительном прогреве формируется дефектная структура и возникают сложные надмолекулярные образования типа кратеров. Влияние природы функциональных групп проявляется в различной скорости формирования оптимальной однородной структуры.

Специфика пленкообразования из смеси сополимеров связана с образованием пространственной сетки в результате взаимодействия эпоксидных групп ГМА с карбоксильными группами МАК. Методом ИКС было подтверждено, что максимум концентрации образующихся химических связей соответствует наиболее высоким физико-механическим показателям покрытий и обнаруживается при формировании в покрытиях однородной структуры. Методом растровой электронной микроскопии установлено, что структурные превращения на различных стадиях пленкообразования определяют характер дефектов, наблюдаемых в покрытиях из порошковых композиций. На начальной стадии формирования, когда происходит оплавление частиц полимера, в покрытиях наблюдаются дефекты в виде воздушных включений, число которых уменьшается при достижении оптимальной продолжительности пленкообразования. Последующий прогрев покрытий в течение времени больше оптимального приводит к формированию кратеров.

Из анализа полученных закономерностей следует, что процесс формирования покрытий из порошковых композиций связан с протеканием сложных структурных превращений. На начальной стадии в процессе оплавления частиц наблюдается значительная усадка полимера, однако покрытия при этом характеризуются неоднородной структурой с большим числом дефектов, нестабильными физико-механическими и теплофизическими параметрами. При последующем прогреве после завершения усадки обнаруживается экстремальное изменение показателей, при этом максимальное их значение соответствует формированию в покрытиях однородной структуры. По характеру изменения внутренних напряжений и теплофизических параметров можно определить оптимальную продолжительность формирования покрытий из порошковых композиций.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"