Покрытия из смесевых композиций поливинилхлорида с блок-сополимерами

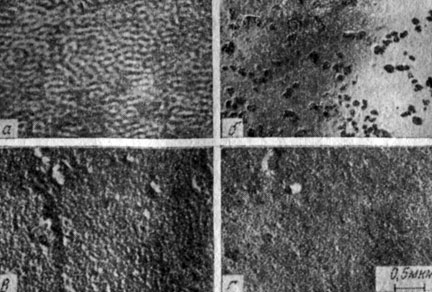

Наиболее высокие эксплуатационные свойства достигаются при формировании покрытий с однородной упорядоченной структурой из смесевых композиций ПВХ с блок-сополимером типа СБС. Механизм структурообразования в этих смесевых композициях имеет свою специфику. Модификация ПВХ блок-сополимером позволяет значительно увеличить эластичность композитов без введения специальных пластификаторов или при невысоком их содержании в системе. Методом электронной микроскопии установлено, что при содержании ПВХ в композиции, равном 50-75% (масс.), он неравномерно распределяется при смешении в расплаве в виде отдельных частиц и их агрегатов в блок-сополимере (рис. 4.4), нарушая регулярность доменной структуры блок-сополимера. При содержании ПВХ, равном 25-30%, в пленках формируется однородная упорядоченная структура, которая обусловливает наилучший комплекс свойств (табл. 4.12). Дополнительное введение в состав композиций пластификаторов, например полиэфирных, приводит к ухудшению свойств композитов, причем в тем большей степени, чем выше концентрация пластификатора.

Рис. 4.4. Структура покрытий из ДМСТ (а), ПВХ (в) и смесей ПВХ и ДМСТ в соотношениях 75:25 (б) и 25:75 (г)

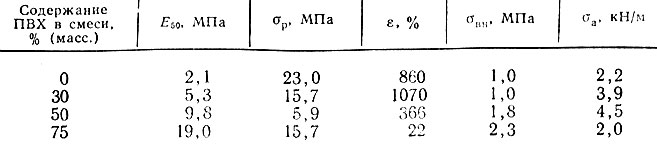

Таблица 4.12

Скорость релаксационных процессов в пленках, сформированных из смесевых композиций, оценивалась по изменению модуля при постоянной нагрузке через 10 и 100 с. Коэффициент релаксации К (%) рассчитывается по формуле

Специфика структурообразования в покрытиях из композиций ПВХ - СБС оказывает влияние на свойства покрытий, что подтверждается приведенными в табл. 4.12 данными о влиянии содержания ПВХ в блок-сополимере СБС на физико-механические показатели и адгезию покрытий к капроновой ткани.

При оптимальном соотношении компонентов (30%), обусловливающем формирование в покрытых однородной упорядоченной структуры, повышаются эластичность покрытий и адгезионная прочность, снижаются внутренние напряжения.

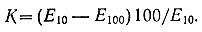

Соотношение компонентов в композиции оказывает значительное влияние и на скорость протекания релаксационных процессов в сформированных покрытиях в условиях их испытания при разных температурах (табл. 4.13).

Таблица 4.13

* (В числителе - Е30 в МПа, в знаменателе - К.)

Из приведенных данных видно, что с увеличением концентрации ПВХ в смеси скорость релаксационных процессов, которая оценивалась по величине коэффициента релаксации К, возрастает независимо от температуры испытания. Однако эти результаты не коррелируют с характером изменения внутренних напряжений в зависимости от содержания ПВХ. Как видно из данных табл. 4.12, с увеличением содержания ПВХ внутренние напряжения резко возрастают, что свидетельствует о замедлении релаксационных процессов при формировании покрытий из этих композиций. Аналогичные закономерности выявлены при изучении влияния концентрации α-метилстирола в блок-сополимере ДМСТ на скорость протекания релаксационных процессов при формировании покрытий и при растяжении сформированных пленок под воздействием внешней нагрузки.

Эти закономерности, по-видимому, обусловлены особенностями структурообразования в покрытиях из смесевых композиций. Электронно-микроскопическими исследованиями установлено, что однофазная однородная структура с размером структурных элементов 20-30 нм наблюдается при соотношении компонентов ПВХ: СБС, равном 30/70. С повышением концентрации ПВХ резко повышается неоднородность структуры: частицы ПВХ в виде отдельной фазы образуют структурные элементы размером 0,2-0,3 мкм и более. Образование дефектной структуры и концентрация внутренних напряжений по границам раздела фаз обусловливает увеличение скорости протекания релаксационных процессов в пленках с содержанием ПВХ более 30%.

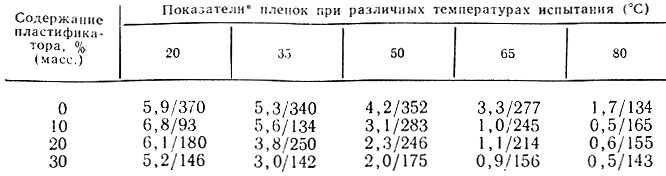

Для снижения вязкости композиций в состав их вводят пластификаторы, в частности ППА-7. Была исследована температурная зависимость деформационно-прочностных свойств композиций СБС-ПВХ, содержащих различное количество полиэфирного пластификатора. Соотношение компонентов в смеси составляло 50/50. Образцы получали методом формования в прессе. Результаты исследования влияния концентрации пластификатора и температуры на деформационно-прочностные показатели пленок приведены в табл. 4.14.

Таблица 4.14

* (В числителе - σр в МПа, в знаменателе - ε в %.)

Из данных табл. 4.14 видно, что при повышении температуры испытания прочность при растяжении уменьшается, а удлинение при разрыве проходит через максимум. Исключение составляет исходная система, для которой максимум не наблюдается.

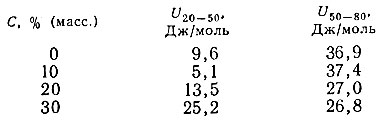

Для выяснения механизма разрушения рассчитывали энергию активации процесса разрушения U. Известно, что разрывное напряжение σр, рассчитанное на действительное поперечное сечение образца в момент разрыва по уравнению σ = σр(εр + 1), для большинства полимеров меняется в зависимости от температуры по уравнению, аналогичному уравнению Аррениуса:

В координатах lgσ - 1/Т эта зависимость имеет вид прямой линии, наклон которой к оси абсцисс пропорционален энергии активации. Зависимость lgσ - 1/Т для исследованных систем выражается ломаной линией. При более высоких температурах (50-80°С) энергия активации больше, чем при низких (20-50°С). Различия между энергиями активации, соответствующими разным температурным интервалам, нивелируются с увеличением концентрации пластификатора в системе и при содержании его в количестве 30% (масс.) практически не проявляются. Аналогичные закономерности наблюдаются для пленок, полученных путем каландрования смесей. Это свидетельствует о том, что разрушение пленок, полученных разными способами, в зависимости от температурного интервала испытания определяется разными механизмами, характеризующимися своей энергией активации:

Из приведенных данных видно, что пластификатор по-разному влияет на характер изменения энергии активации разрушения в указанных температурных интервалах. В интервале температур 20-50°С с увеличением концентрации пластификатора энергия активации возрастает, а в области температур 50-80°С - понижается. Эти результаты можно объяснить улучшением совместимости компонентов в смесевых системах и упорядочением их структуры в области температуры стеклования смеси в процессе деформации пленок. Этот эффект наблюдается и в отсутствие пластификатора и при оптимальной его концентрации в системе - около 10% (масс.).

Для пленок, полученных методом каландрования, температурная зависимость lgσ - 1/Т выражалась ломаной линией с перегибом в области 45°С. Энергия активации для температурных интервалов до и после точки перегиба составляла соответственно 11,3 и 43,2 Дж/моль.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"