Способы улучшения эксплуатационных свойств покрытий на основе полидиенуретанов

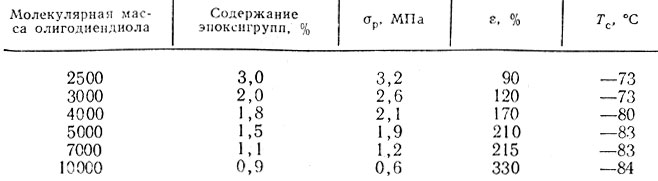

Для улучшения эксплуатационных свойств покрытий на основе растворов олигодиенуретановых каучуков в состав их цепи вводят эпоксидные группы [60]. Физико-химические свойства полученных олигомеров и вулканизатов на, их основе определяются тремя элементами структуры: олигодиеновой цепью, наличием уретановых и эпоксидных групп. Структура олигодиеновой цепи обусловливает высокую эластичность покрытий, наличие эпоксидных групп - способность олигомера к отверждению, а наличие уретановых групп - возможность самоотверждения олигомера при нагревании. Кроме того, сочетание эпоксидных и уретановых групп оказывает значительное влияние на межмолекулярное взаимодействие и механические свойства покрытий, что подтверждают данные для покрытий из олигодиенуретанэпоксида (ПДИЭ) (табл. 5.6).

Таблица 5.6

Из данных табл. 5.6 видно, что увеличение молекулярной массы диола и соответственно уменьшение концентрации полярных групп приводит к значительному снижению прочностных показателей пленок.

С целью улучшения физико-механических свойств покрытий на основе каучуков типа ПДИЭ осуществляется модификация их ароматическими и алифатическими эпоксидными олигомерами, в частности ЭД-20 [102, с. 132, 144, 182]. При исследовании реологических свойств отдельных компонентов (каучука ПДИЭ и олигомера ЭД-20) было установлено, что они представляют собой высоковязкие слабоструктурированные системы. Минимальная ньютоновская вязкость ЭД-20 равна 35, ПДИЭ-90 Па ⋅ с. Совмещение отдельных компонентов с растворителем приводит к снижению вязкости без существенного изменения характера реологических кривых. Следует отметить, что характер реологических кривых смесевой композиции из ПДИЭ и ЭД-20 (в соотношении 100:15) зависит от природы растворителя. При использовании в качестве растворителя этилацетата композиция представляет собой слабоструктурированную систему; композиция, растворенная в Р-4, обнаруживает значительную степень структурирования, что свидетельствует о том, что Р-4 является растворителем худшего качества по сравнению с этилацетатом.

Природа растворителя оказывает также значительное влияние на кинетику нарастания внутренних напряжений при формировании покрытий. Наибольшие внутренние напряжения возникают при формировании покрытий из толуольных растворов. Значительное уменьшение внутренних напряжений с 2,0-2,5 до 0,8-0,4 МПа наблюдается при формировании покрытий из растворов композиции в этилацетате и Р-4.

Для изучения специфики формирования покрытий из смесевой композиции в различных растворителях исследовалась кинетика отверждения методом ИКС. Глубина полимеризации определялась по изменению интенсивности полосы поглощения эпоксидных групп 912 см-1 в процессе отверждения композиции при 80°С. Установлено, что наименьшее число химических связей образуется при формировании покрытий из растворов в толуоле. Наибольшая глубина полимеризации достигается при проведении реакции в среде хорошего отвердителя - этилацетата; при этом обнаружено отсутствие корреляции между величиной внутренних напряжений и глубиной полимеризации. Это свидетельствует о том, что существенное влияние на величину внутренних напряжений оказывает распределение химических связей в системе, что определяется спецификой структурообразования в растворе.

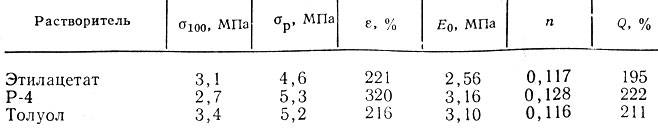

Природа растворителя оказывает влияние и на механические свойства пленок из смесевых композиций (напряжение при 100%-ном удлинении, прочность при растяжении, относительное удлинение при разрыве), а также релаксационные параметры n и E0 уравнении Е(τ) = Е0τ-n. (табл. 5.7). Релаксация напряжений осуществлялась при постоянной деформации, равной 70%.

Таблица 5.7

Из данных табл. 5.7 видно, что природа растворителя не оказывает значительного влияния на деформационно-прочностные свойства пленок, хотя при использовании растворов в Р-4 пленки получаются более эластичными: они характеризуются меньшим модулем при 100%-ном удлинении и большим разрывным удлинением. Наибольшая скорость релаксации (параметр n) наблюдается при использовании растворителя Р-4.

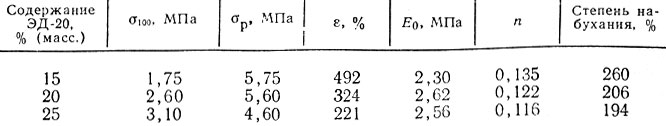

Значительное влияние на механические свойства олигомеров и покрытий из смесевых композиций оказывает концентрация эпоксидного компонента. В табл. 5.8 приведены деформационно-прочностные характеристики и степень набухания в этилацетате пленок, содержащих различное количество олигомера ЭД-20.

Таблица 5.8

Из приведенных данных видно, что повышение концентрации ЭД-20 обусловливает возрастание жесткости, снижение прочности и равновесной степени набухания, что свидетельствует об увеличении густоты пространственной сетки. Такой характер изменения свойств обусловлен, вероятно, ухудшением межмолекулярного взаимодействия между структурными элементами вследствие снижения их подвижности, что подтверждается уменьшением скорости протекания релаксационных процессов с повышением концентрации ЭД-20.

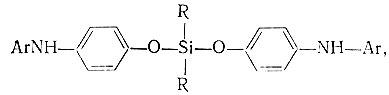

Для модификации полидиенуретанов применяются также различные стабилизирующие соединения типа двузамещенных ди-(n-арилоаминофенокси) силанов общей формулы

где R - алкил, арил, алкоксигруппа; Аr - фенил, замещенный фенил или нафтил.

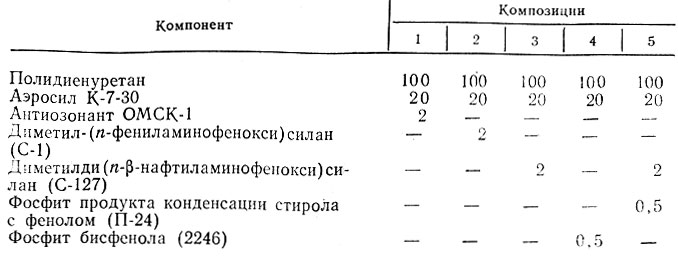

Стабилизатор вводится в состав полидиенуретановой композиции в количестве 1-4% отдельно или в смеси с органическим фосфитом в соотношении 1:4. В табл. 5.9 приведены оптимальные составы композиций с органическими добавками.

Таблица 5.9

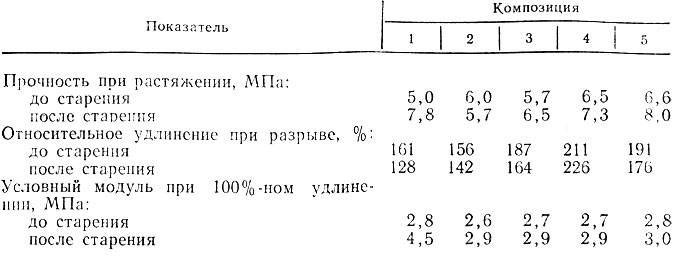

Природа органической добавки (стабилизатора) оказывает существенное влияние на физико-механические свойства покрытий (табл. 5.10).

Таблица 5.10

Как видно из данных табл. 5.9 и 5.10, применение в качестве стабилизаторов смеси органических добавок обеспечивает более высокие физико-механические показатели покрытий.

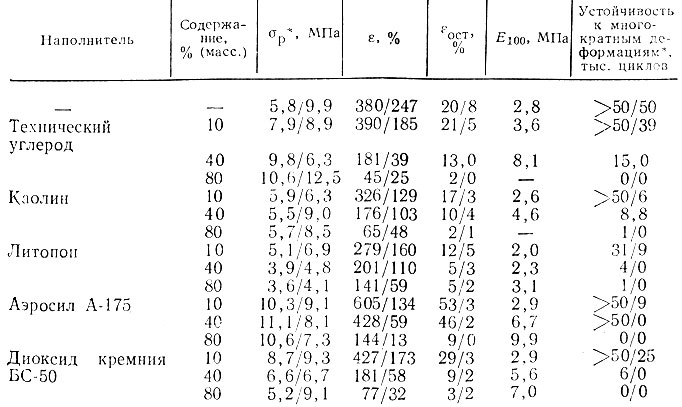

Значительное влияние на свойства полидиенуретановых покрытий оказывают также природа и концентрация наполнителей. Характер влияния наполнителей на свойства полидиенуретанов отличается от закономерностей, наблюдаемых для синтетических каучуков, и определяется спецификой структурообразования в композициях из блок-сополимеров. Состав и структура эластичных блоков полидиенуретанов аналогичны макромолекулам синтетических каучуков общего назначения; жесткие блоки выполняют роль сшивающих агентов между цепями. Однако формирующаяся в блок-сополимерах доменная структура существенно отличается как по уровню надмолекулярной организации структурных элементов, так и по морфологии от структуры каучуков аналогичного химического состава, что обусловливает специфику влияния наполнителей на свойства полидиенуретанов (табл. 5.11).

Таблица 5.11

* (В числителе показатели для полидиенуретанов с содержанием жестких блоков 23,8% (n = 3), в знаменателе - 55,4% (n = 13).)

Как видно из данных табл. 5.11, для полидиенуретана с n = 3 более высокими физико-механическими показателями характеризуются покрытия, наполненные высокодисперсным диоксидом кремния (аэросил А-175). Методом ИКС было установлено, что гидроксильные группы аэросила способны взаимодействовать с NH-группами полиуретановых блоков. Это проявляется в исчезновении характерной для аэросила полосы поглощения 3750 см-1 и уменьшении интенсивности полосы 3500 см-1, соответствующих колебаниям свободных и связанных водородной связью гидроксильных групп аэросила. Одновременно наблюдается уменьшение интенсивности полосы поглощения NH-гpупп (3625 см-1) и появление новой полосы поглощения в области 3236 см-1.

На основании результатов этих исследований было предложено [123] использовать в качестве лицевого покрытия искусственной кожи полидиенуретановые композиции с содержанием жестких блоков 29,4% (n = 4), а для отделочных покрытий - полидиенуретаны с более высоким содержанием жестких блоков.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"