Применение полидиенуретановых покрытий в производстве искусственной кожи

Процесс формирования и свойства покрытий из растворов полидиенуретанов (ПДУ) зависят от содержания вулканизующих агентов в лицевом каучуковом покрытии искусственной кожи, на поверхности которой они формируются. Особенность поверхности искусственных кож с резиновым покрытием заключается с одной стороны в практическом отсутствии полярных групп, а с другой - в миграции на поверхность кожи серы, что позволяет использовать в качестве отделочных покрытий композиции на основе полимера, содержащего двойные связи и способного вулканизоваться серой. Таким полимером является полидиенуретановый эластопласт на основе олигомерного сополимера бутадиена и изопрена (в отношении 4:1) с концевыми гидроксильными группами, 2,4-толуилендиизоцианата и диэтиленгликоля. При использовании для отделки полимера, способного вулканизоваться серой, возможна привулканизация отделочного покрытия к искусственной коже. Миграция серы из лицевого покрытия на границу раздела фаз дает возможность значительно улучшить свойства отделочных покрытий в результате увеличения адгезионной прочности и снижения внутренних напряжений. Для отделки покрытиями из растворов полидиенуретана были использованы образцы искусственных кож на основе полибутадиен-стирольных каучуков. Изучалось влияние содержания свободной и связанной серы на свойства отделочных покрытий в условиях формирования их на лицевом покрытии из полибутадиенового каучука СКБ-55 и смеси полиметил-стирольного каучука СКМС-30 РП с полибутадиен-стирольным БС-45К. Содержание серы в них составляло соответственно 1,5 и 3,0% (масс.) [121].

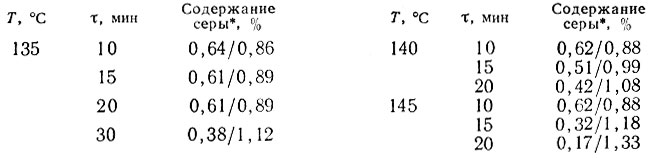

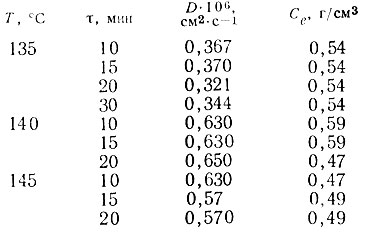

Результаты исследования влияния режима вулканизации на содержание свободной и связанной серы в лицевом покрытии на основе бутадиен-стирольного каучука приведены ниже:

* (В числителе - свободной, в знаменателе - связанной.)

Из приведенных данных видно, что количество связанной серы не может служить критерием оценки степени вулканизации. По устойчивости материала к многократным деформациям также нельзя дать такую оценку, так как все испытанные материалы выдерживают свыше 50 тыс. циклов двойных перегибов. Однако во всех образцах обнаруживается свободная сера, способная к миграции.

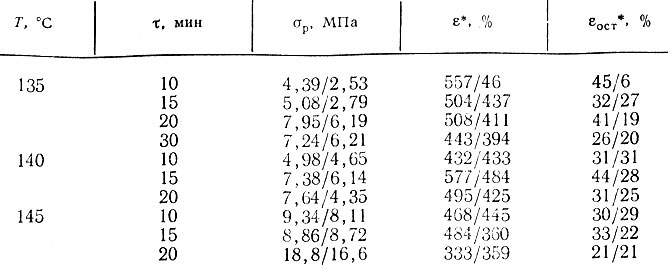

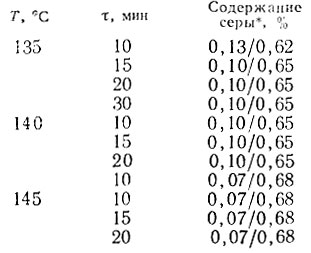

Полноту вулканизации резины обычно оценивают по физико-механическим показателям (прочности при растяжении, относительному и остаточному удлинениям вдоль и поперек пленки). В табл. 5.4 приведены данные о влиянии режима вулканизации на механические свойства полибутадиен-стирольных каучуков.

Таблица 5.4

* (В числителе - вдоль, в знаменателе - поперек волокон.)

Из данных табл. 5.4 видно, что очень низкую прочность имеют пленки, вулканизованные при 135°С в течение 10 и 15 мин и при 140°С в течение 10 мин. Для них же отмечено большое содержание свободной серы. Однако такое же количество свободной и связанной серы обнаруживается в пленках с существенно большей прочностью, полученных при вулканизации в течение 20 мин при 135 и 145°С. Эти данные свидетельствуют о том, что существенное влияние на физико-механические свойства пленок оказывают специфика структурообразования и характер распределения связей в системе.

Ранее было установлено, что процесс вулканизации каучуков сопровождается изменением надмолекулярной структуры и перераспределением химических связей внутри и между надмолекулярными структурами [6; 16]. Об этом свидетельствуют данные о кинетике набухания каучуков, которая исследовалась весовым методом.

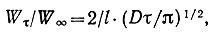

Изменение степени набухания во времени на начальной стадии описывается уравнением

где Wτ - степень набухания в момент времени τ; W∞ - равновесная максимальная степень набухания; D - коэффициент диффузии растворителя (бензин БР-1); l - толщина исследуемой пластины.

Для степени набухания Wτ справедливо соотношение

где ρ - плотность; Се - мгновенно устанавливающаяся на поверхности концентрация растворителя при условии, что скорость релаксационных процессов выше скорости диффузии.

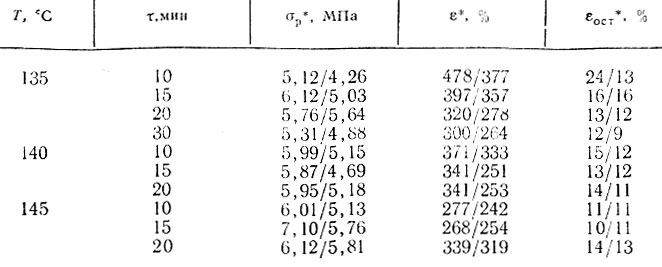

Ниже приведены рассчитанные значения коэффициентов диффузии D растворителя в резину и поверхностные равновесные концентрации Се при использовании бензина БР-1:

Из сопоставления данных табл. 5.4 и приведенных выше данных следует, что при разности в прочности в 2 раза густота пространственной сетки остается практически постоянной, а при одинаковом количестве связанной серы прочность резины может существенно различаться. Эти результаты свидетельствуют также о том, что существенный вклад в формирование пространственной сетки лицевых покрытий вносят физические связи, которые оказывают значительное влияние на физико-механические свойства пленок.

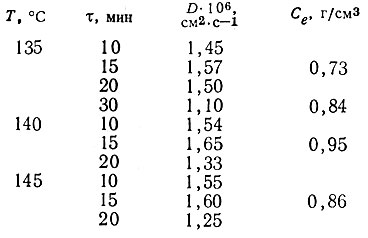

Приведенные выше данные получены для резин на основе смеси бутадиен-метилстирольного каучука СКМС-30 РП и бутадиен-стирольного БС-45К. В связи с тем, что в производстве искусственной кожи также широко применяется бутадиен-стирольный каучук СКБ-55, было изучено влияние различных факторов (условий вулканизации, содержания свободной и связанной серы) на физико-механические свойства и густоту пространственной сетки покрытий на основе этой резины. Результаты исследований приведены ниже:

* (В числителе - свободной, в знаменателе - связанной.)

Влияние режима вулканизации на физико-механические свойства пленок на основе каучука СКБ-55 можно проследить по табл. 5.5. В покрытиях на основе бутадиен-стирольного каучука практически вся сера связывается уже за 15 мин вулканизации при 135°С. Следовательно, увеличение продолжительности и температуры вулканизации не должно приводить к существенному улучшению физико-механических свойств резин.

Таблица 5.5

* (В числителе - вдоль, в знаменателе - поперек волокон.)

Как видно из данных табл. 5.5, максимальная или близкая к ней прочность достигается уже при вулканизации в течение 15 мин при 135°С. Физико-механические показатели пленок для каучука СКБ-55 хорошо коррелируют с густотой пространственной сетки, оцениваемой по параметрам набухания при использовании бензина БР-1:

Полученные результаты свидетельствуют о том, что при вулканизации без давления в резиновом покрытии остается свободная сера, которая при миграции на поверхность может служить вулканизующим агентом для пленкообразующего отделочного покрытия, если в состав полимера входят двойные связи.

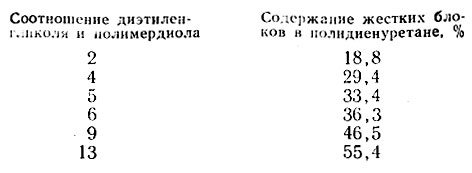

Свойства отделочных покрытий из полидиенуретана зависят от соотношения диэтиленгликоля и полимердиола n [122], которое в свою очередь определяет соотношение эластичных и жестких уретановых блоков в системе:

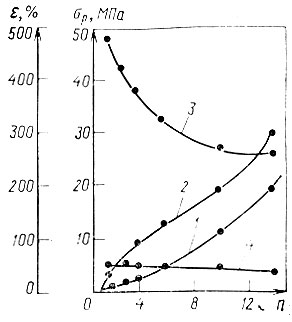

Содержание уретановых блоков оказывает значительное влияние на физико-механические свойства пленок (рис. 5.1). С увеличением содержания жестких блоков повышаются условный модуль и прочность при растяжении и уменьшаются относительное и остаточное удлинение. Пленки получали на вальцах при 85-90°С с последующим прессованием при той же температуре. На основе полидиенуретановых эластопластов получают лицевые и отделочные покрытия для искусственных кож. Свойства полимера существенно зависят от режима переработки.

Рис. 5.1. Зависимость физико-механических свойств полидиенуретана от содержания жесткого блока: 1 - условный модуль при 100%-ном удлинении; 2 - прочность при растяжении; 3 - относительное удлинение; 4 - остаточное удлинение (n - число молей ДЭГ)

Было изучено влияние режимов вальцевания и прессования на физико-механические свойства покрытий на основе полидиенуретана с содержанием жесткого блока 55,4%. Установлено, что обработка на вальцах и прессование при 110-120°С незначительно влияют на механические свойства пленок. Повышение температуры переработки до 140-150°С приводит к ухудшению механических свойств в результате деструкции жестких и эластичных блоков. Это подтверждено данными ИКС по изменению полос поглощения амидных групп I и II, а также валентных колебаний углеводородных радикалов.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"