7.3. Контроль качества продукции в предпроизводственный, производственный и послепроизводственный периоды

Цель контроля качества продукции в течение всего жизненного цикла изделий - выпускать продукцию, соответствующую образцам (эталонам).

Согласно ГОСТ 15.602-83 "Образцы (эталоны) продукции легкой промышленности" образец (эталон) продукции - изделие (комплект изделий), утвержденное в порядке, установленном стандартом, и предназначенное для сравнения с ним массовой (серийной) продукции. Образцы (эталоны) обязательны к применению всеми организациями (предприятиями)-изготовителями и потребителями.

Отчет торгующих организаций о реализации изделий из кожи показывает, что, даже идеально выполняя технологические операции, нельзя получить отличную продукцию, если имеются недостатки в проекте.

При проектировании изделий из кожи необходимо учитывать интересы изготовителя и потребителя. Изготовитель заинтересован выпускать продукцию с малыми затратами на имеющемся стандартном оборудовании по отработанной технологии. Потребитель заинтересован в приобретении изделия, отвечающего направлению моды, требованию надежности, условиям, в которых оно будет использовано. При износе или повреждении ремонт изделия должен быть обеспечен с минимальными затратами.

Для удовлетворения часто противоречивых требований к изделиям необходимо, чтобы контролировалась деятельность художников, конструкторов, технологов.

При разработке новых моделей следует учитывать те особенности конструкции, которые вызывали трудности; правильно выбирать материалы, узлы и отдельные детали; использовать главные направления конструирования, перспективы выпуска продукции на основе достижений научно-технического прогресса; изменения моды; спрос населения на те или иные изделия; заключения торгующих организаций.

В заключениях чаще всего указывается следующее:

- неудобство в носке - изделия неудобны в эксплуатации, требуют длительного приформовывания, в короткие сроки изменяют свои размеры и т. д. Это возможно, например, при проектировании внутренней формы обуви без учета факторов перехода от размеров стопы к размерам колодки, при неправильном расчете деформаций материала и т. д.;

- долговечность - отдельные детали изнашиваются до истечения гарантийного срока носки изделия. Например, разрушаются застежки-молнии, крючки, геленки, украшения;

- ограничения условий носки - использование изделия при изменении температуры и влажности окружающей среды в данное время года ограничивается его материалом и конструкцией;

- уход и потребительные расходы - на восстановление внешнего вида изделия после ежедневной носки не должно затрачиваться много времени. Время на уход за изделием должно находиться в установленных пределах. Для уменьшения потребительных расходов необходимо обеспечивать обувь дополнительными набойками, украшениями, приспособлениями для хранения и т. д.

Для контроля качества разработки изделий на различных стадиях рекомендуется иногда использовать листы проверки, в которых содержатся замечания конструктору.

Подчеркивается необходимость тесного сотрудничества конструкторов с работниками по контролю качества. Конструкторы должны иметь данные статистического контроля качества и все выявленные отклонения от требуемого уровня качества, знать возможности производства и результаты эксплуатации опытных партий деталей и изделий.

Для улучшения качества и расширения ассортимента рекомендуется унифицировать узлы и детали аналогичных изделий, планировать и прогнозировать ассортимент, изучать, анализировать потребительную стоимость товаров, научными методами определять перспективы развития потребностей населения.

Для изготовления изделий со свойствами, заложенными в проектных решениях, контролируется качество поступающих материалов и полуфабрикатов (внешние поставки).

Одной из основных задач контроля внешних поставок является разработка мероприятий по предупреждению появления дефектов еще до поступления материалов, полуфабрикатов, фурнитуры, химикатов на предприятие-заказчик. В число рекомендуемых мероприятий можно включить составление инструкций, организацию и регистрацию контроля качества, применение статистического контроля качества и методов отбора образцов и др.

При статистическом контроле качества из первичной документации- паспорта на материалы поставляемой партии - выбирают показатели качества (толщину, прочность, удлинение при установленных напряжениях, химический состав и др.) для контроля. Определяют средние показатели по партии, среднеквадратичное отклонение, коэффициент вариации. Полученные показатели позволяют установить отклонения от показателей, установленных стандартом, степень однородности поставляемых материалов, прогнозировать характер (стабильный или нестабильный) технологического процесса, сравнивая фактическую и теоретическую дисперсии.

Заказы на поставку материалов должны иметь полные сведения: вид поставки, требования к качеству, исходящие из особенностей изготовления, упаковывания, транспортирования, хранения и т. п.

Многие важные показатели качества проверяются поставщиком. Однако это не должно ограничивать предприятие-заказчик в организации системы контроля.

Поступающие на предприятия легкой промышленности материалы, полуфабрикаты, химикаты, фурнитуру принимают работники отдела технического контроля совместно с лабораторией, а оборудование и запасные части - совместно с отделом главного механика.

Наружным осмотром, выявляя внешние дефекты, проверяют соответствие внешнего вида продукции требованиям ГОСТ или ТУ. Одновременно устанавливают правильность и соответствие маркировки приложенным техническим документам. Если поступивший материал, полуфабрикат, химикаты или фурнитура прошли все испытания, предусмотренные ГОСТ или ТУ, то на фабрике проводят только контрольно-выборочные испытания. При отсутствии документов лаборатория фабрики обязана исследовать материал. О дефектах, обнаруженных в результате испытаний, информируют предприятие-поставщик. При расхождении результатов лабораторных испытаний с требованиями ГОСТ или ТУ предприятию-поставщику предъявляется рекламация.

Основное требование к контролю качества продукции - точно и быстро определить годность всех деталей и узлов. Контролируются отклонения параметров изделий и режим технологического процесса. На предприятиях легкой промышленности широко развита система самоконтроля, т. е. контроль качества продукции самими исполнителями. Развитием системы является система бездефектного изготовления продукции, которой предшествует обучение рабочих методам контроля, повышение их квалификации и устранение недостатков в технологии. Кроме того, контроль процесса производства осуществляется отделом технического контроля.

Основными задачами ОТК является тщательный контроль не только качества готовой продукции, но и выполнения наиболее ответственных операций. Отдел технического контроля осуществляет и выборочный контроль качества продукции, изготовляемой рабочими, имеющими личное клеймо.

Прогрессивными являются методы статистического контроля качества продукции в процессе производства, который дает возможность оценить состояние и отрегулировать технологический процесс. Метод основан на теории вероятностей и математической статистики и позволяет распространить результаты обследования части изделий на всю партию продукции. О годности партии продукции судят по статистическим характеристикам распределения контрольных параметров. Наиболее эффективно применение статистических методов контроля в условиях массового производства с устойчивым технологическим процессом и стабильным качеством продукции. Методы статистического контроля применимы к любому признаку качества, если возможна его количественная оценка. Такими признаками являются показатели механических, физических, химических и других свойств продукции, геометрические размеры и т. д.

Эффективность контроля зависит от правильного планирования и четкости организации его на предприятии. Предлагается осуществлять статистический контроль качества работниками ОТК совместно с технологами, механиками, конструкторами, организаторами производства. Главную роль в статистическом контроле качества продукции должны играть технологи.

На отдельных предприятиях предусматривается следующая организация статистического контроля качества в процессе производства. Технологический отдел или лаборатория предприятия отвечает за инструктаж по всем вопросам статистического контроля качества: устанавливает необходимость включения статистических методов оценки качества продукции, разрабатывает более совершенный технологический процесс в соответствии с результатами контроля и проверяет технологию проведения контроля.

Производственный отдел участвует в анализе технологического процесса, вводит и оценивает контрольные карты на оборудование.

Отдел технического контроля оценивает результаты технологических процессов в соответствии с технологией контроля, результаты статистического контроля и определяет основные меры по обеспечению качества продукции.

Отдел главного механика (механический цех) систематически проверяет точность работы станков, организует их ремонт и технический уход, записывает в специальном паспорте показатели состояния оборудования. Отдел, разрабатывающий конструкции оборудования, несет ответственность за назначение допусков и посадок с учетом возможности использования статистических методов.

Отдел организации производства отвечает за внедрение счетно-вычислительной техники для оценки результатов контроля.

При статистическом анализе и контроле пользуются статистическими характеристиками теоретического и эмпирического распределения, из которых наиболее существенными являются средние значения и меры рассеяния.

За меры рассеяния приняты среднеквадратичное отклонение σ и размах R:

Методы статистического контроля имеют много вариантов, выбор рационального варианта в данных условиях массового производства и применительно к конкретным параметрам качества определяет эффективность контроля. Большинство современных методов статистического контроля рассчитано на получение достоверных результатов при минимальных затратах труда на измерения, испытания и вычислительную работу.

Наиболее разработан и чаще всего применяется метод среднеарифметических и размахов. При этом методе на основе измерения или испытания пробы определяют две статистические характеристики: среднеарифметическое всех значений и размах контролируемого параметра качества изделия. Выявленные статистические характеристики заносят на контрольные диаграммы. Если на первой или второй диаграмме параметры качества располагаются вне контрольных пределов, это сигнализирует об изменениях в технологическом процессе в худшую сторону. Тогда контролер обязан предупредить технологов о необходимости улучшить процесс, а всю предъявленную партию изделий проверить.

При методе упорядоченных выборок на диаграмму наносят параметры качества всех проб. Качество оценивают по расположению параметров по мере накопления данных. Не допускается появление на диаграмме нескольких точек (число их заранее устанавливают) выше верхней или нижней точки предыдущей пробы.

При методе группировок пробы рассортировывают специальными калибрами по параметрам на три группы. В первую группу n+ входят изделия с повышенными параметрами, во вторую группу n0 - со средними параметрами и в третью группу n- - с пониженными параметрами.

Смещение центра группировок контролируют по разности (n+ - n-), а точность процесса, т. е. изменение размаха,- по сумме (n+ + n-). При пробе из 10 изделий контрольным пределом для разности установлено три детали, а для суммы - пять деталей.

В последнее время для контроля качества сложных систем в радио- и электротехнической промышленности начали использовать метод, основанный на понятиях теории графов. Этот метод дает возможность определить стратегию контроля при неполных данных или при ограничениях на возможность или необходимость полного контроля. Такой метод применим, если стоимость контроля зависит от порядка его проведения. Метод графов придает контролю наглядность и ускоряет его.

Применение современных методов контроля эффективно при использовании для обработки результатов вычислительных машин. На передовых обувных предприятиях в настоящее время созданы вычислительные центры. Одной из задач вычисли-тельного центра является ежедневная обработка информации, поступающей из производственных цехов. По результатам обработки составляются ежедневные и долгосрочные сводки. Часть информации заносится на перфокарты, образующие картотеку для специальных исследований. В ежедневных сводках содержится и информация о показателях качества по видам продукции, о качестве выполнения основных операций, об оборудовании и рабочих местах, на которых наблюдаются отклонения от установленных параметров.

Решить весь объем задач по контролю и управлению качеством можно лишь при внедрении автоматики. Наиболее эффективным методом автоматического контроля является контроль с обратной связью. При этом результаты автоматических измерений преобразуются в сигналы, корректирующие систему обеспечения заданного качества.

Контроль и оценка качества продукции на послепроизводственной стадии осуществляются экспертными комиссиями, в состав которых входят специалисты и потребители. Информацию от потребителей получают путем опроса и по результатам опытных носок.

Для получения оценки качества обуви потребителями составляют анкеты. Опрашивают как определенные группы людей, так и случайно выбранные. Объем выборки составляет 100-300 ед. В анкетах содержатся постоянные и перекрестные вопросы, которые постоянно и последовательно уточняются.

Важным, но не полным источником информации о качестве продукции, являются жалобы потребителей. На предприятиях их учитывают и изучают. По мере увеличения выпуска продукции, обновления и расширения ассортимента изделий из кожи все более необходимо изучать потребительный спрос и торговую конъюнктуру.

Для выяснения изменения качества продукции исследовательские и проектные отделы и организации применяют опытные носки. Метод разработан в Советском Союзе. Начало теоретическому обоснованию метода положено в ЦНИИКП Н. Н. Котельниковым, теоретические основы разработаны Н. Н. Черниковым.

На результаты опытной носки влияют условия изготовления и испытания обуви, неточность наблюдений. Для исключения влияния на результаты опытной носки условий изготовления необходимо точно соблюдать технологию производства, утвержденную Минлегпромом СССР.

Разные условия испытания обусловливаются категориями носчиков, почвенными и метеорологическими условиями, временем года, уходом за обувью. Установлено, что почтальон изнашивает обувь в 2,5 раза быстрее, чем служащие в учреждениях.

На износ материала сильно влияет также район испытания. Так как точно соблюсти все условия носки почти невозможно, носка проводится как сравнительная: одна полупара делается контрольной, другая - опытной. В таком случае условия носки будут совершенно одинаковы и результаты опыта сравнимы.

Большое влияние на точность наблюдения оказывает правильное определение числа пар обуви, находящихся в опытной носке. Во время опытной носки большое число пар обуви выбывает из опыта, так как некоторые носчики не предъявляют опытную обувь наблюдающему за ней сотруднику. Поэтому из общего числа некоторое число пар обуви исключают и каждый раз устанавливают число пар обуви с возникшими пороками в процентах от предъявленного числа пар.

На основе опыта проведения опытных носок и теоретических подсчетов установлено, что для испытаний, гарантирующих точные параметры, достаточно 100 пар обуви.

Основным показателем испытанной в опытной носке обуви является число фактических дней носки до появления порока. Наблюдающий за опытной ноской фиксирует, в каком числе пар обуви появился тот или иной порок в день осмотра. Так как результаты опытной носки фиксируются органолептически и число фактических дней носки не всегда соответствует числу дней с момента выдачи ее в носку до момента осмотра, необходимо, чтобы наблюдающий устанавливал фактический срок носки по свидетельству носчика и путем контроля износа каблука и подошвы. При достаточной опытности наблюдающий может установить это с требуемой точностью.

После появления достаточного для сравнения числа пар обуви с пороками опыт заканчивается. Нередко ограничиваются относительным сравнением и оценкой опытной и контрольной полупар по порокам в процентах. Абсолютных данных результаты опытной носки не давали.

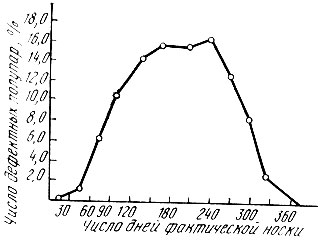

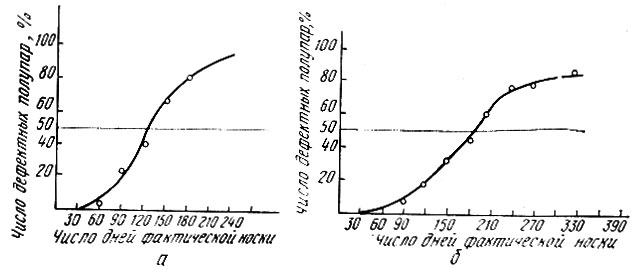

Рис. 7.1. Кривая распределения износа обуви по дефекту 'сквозной износ кожаной подошвы' в партии в зависимости от фактического срока носки

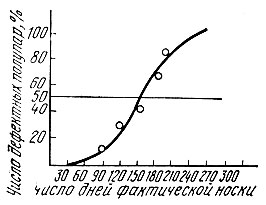

Н. Н. Черников, анализируя материал опытных носок, установил, что отдельные полупары обуви выбывают из строя по закономерности, выражаемой кривой нормального распределения (рис. 7.1). Эту кривую можно изобразить также в виде интегральной кривой относительного числа появляющихся пороков (рис. 7.2). Как видно из рис. 7.2, эмпирические данные, отложенные на кривой в виде точек, близки к плавной кривой, получаемой расчетным путем (табл. 7.1).

Рис. 7.2. Интегральная кривая распределения износа обуви по дефекту 'сквозной износ кожаной подошвы'

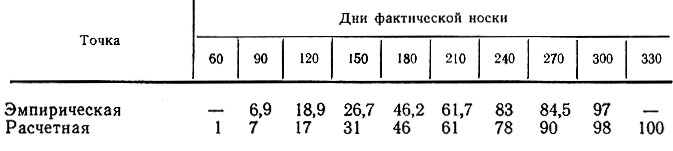

Таблица 7.1. Износ кожаных подошв, %

На рис. 7.3 приведены интегральные кривые по данным ЦНИИКП, полученные расчетным путем при анализе появления пороков в деталях и в швах, скрепляющих детали. Точками показаны эмпирические данные.

Рис. 7.3. Интегральные кривые распределения износа кожаной подкладки в пяточной части обуви (а) и швов, скрепляющих подошву с верхом (б)

Как видно из рис. 7.3, износ деталей отображается кривой нормального распределения, поэтому для характеристики износостойкости обуви по изучаемым признакам достаточно знать их средние величины в партии и среднеквадратичные отклонения.

Эти статистические параметры имеют абсолютные величины, выражаемые в днях, и могут быть использованы для сравнения качества обуви, определения среднего срока носки (службы) и, следовательно, гарантийных сроков носки каждой детали и каждого шва.

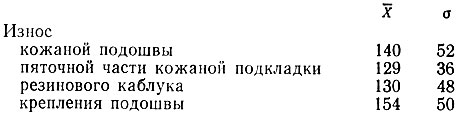

Для признаков, приведенных на рис. 7.2 и 7.3, эти параметры имеют следующие значения в днях:

Вычисление  и о для полного ряда распределения или для всей кривой распределения не представляет затруднений.

и о для полного ряда распределения или для всей кривой распределения не представляет затруднений.

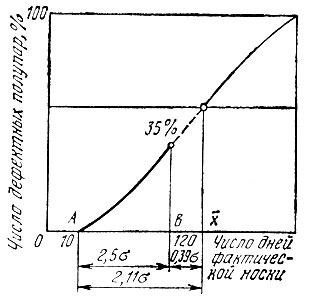

Рис. 7.4. Полная интегральная кривая нормального распределения

Но на практике опытная носка никогда не доводится до появления изучаемого порока во всех парах, так как для этого потребовалось бы слишком много времени. Опытная носка обычно заканчивается после появления пороков примерно в 30-40 % пар испытуемой обуви. Такой опыт называется усеченным, потому что средний срок носки подсчитывается не по всей кривой, а лишь по ее части (рис. 7.4). На рис. 7.4 изображена полная интегральная кривая нормального распределения износа обуви- Часть этой кривой, проведенная жирной линией, и является усеченной интегральной кривой. Положим, что значение ординаты, соответствующее конечной точке участка, известно и составляет 35 % на период времени 120 дней, а абсцисса точки начала кривой соответствует 10 дням.

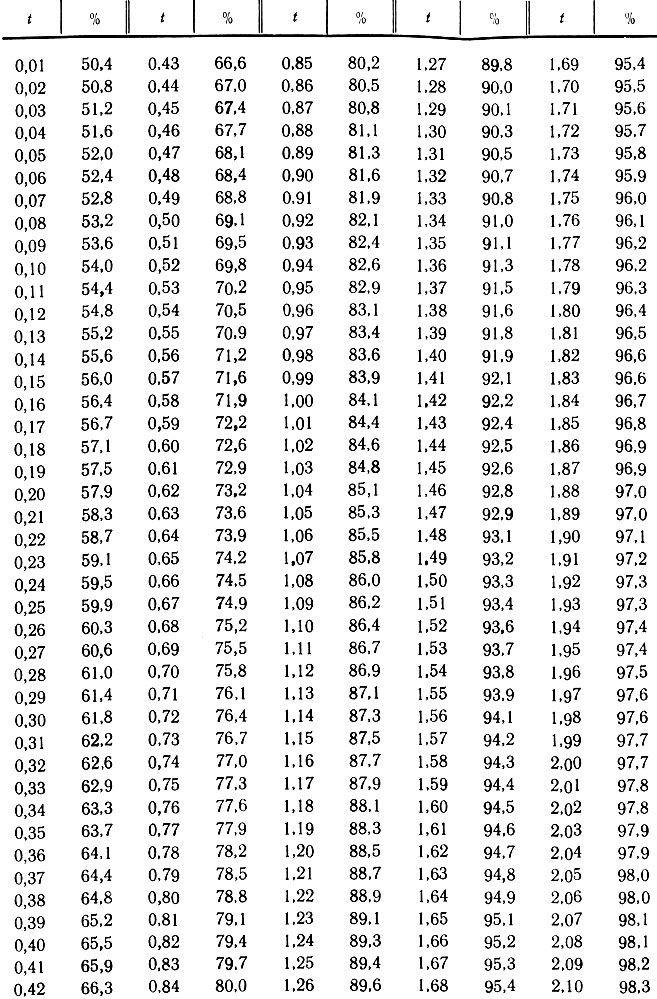

Таблица 7.2. Значения ординат огивы (t - расстояние от

в единицах σ; % - относительная величина ординаты)

в единицах σ; % - относительная величина ординаты)

Расстояние от точки  до точки с ординатой, соответствующей 35 % и выраженной в единицах σ, может быть найдено по специальным таблицам ординат огивы (табл. 7.2). В этой таблице в графе t указаны значения абсцисс огивы в единицах а вправо от

до точки с ординатой, соответствующей 35 % и выраженной в единицах σ, может быть найдено по специальным таблицам ординат огивы (табл. 7.2). В этой таблице в графе t указаны значения абсцисс огивы в единицах а вправо от  (положительные значения абсцисс), т. е. от средней величины ординаты, соответствующей 50 %.

(положительные значения абсцисс), т. е. от средней величины ординаты, соответствующей 50 %.

В данном случае абсцисса расчетной точки (35%) лежит влево от среднего значения (50%). Ординаты значений, меньших 50%, т. е. отрицательных, в табл. 7.2 не указаны. Так как сумма ординат огивы, лежащих вправо и влево от  на одном и том же расстоянии (в единицах σ), равна 100, то абсцисса для ординаты 35 % равна по абсолютному значению абсциссе для ординаты 100-35 = 65%. Как видно из данных табл. 7.2, этой ординате соответствует нормированная абсцисса, равная (с некоторым приближением) 0,39σ.

на одном и том же расстоянии (в единицах σ), равна 100, то абсцисса для ординаты 35 % равна по абсолютному значению абсциссе для ординаты 100-35 = 65%. Как видно из данных табл. 7.2, этой ординате соответствует нормированная абсцисса, равная (с некоторым приближением) 0,39σ.

При достаточно большой выборке широта распределения, т. е. интервал между максимальным и минимальным значениями абсциссы, в распределениях нормального типа составляет ±3σ, т. е. шесть среднеквадратичных отклонений.

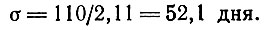

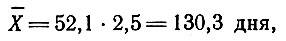

Известно, что широта распределения связана с объемом выборки. В опытных партиях обуви 100-200 полупар широта распределения не выходит из пределов ±2,5σ. Значит, в рассматриваемом случае расстояние от точки А начала кривой до точки В равно 2,5σ-0,39σ = 2,11 σ. То же расстояние в днях, как видно из рис. 7.4, составляет 110 дней, следовательно,

Отсюда находим расстояние от начала кривой А до искомой  :

:

а расстояние от  до начала координат 10 + 130,3 = 140,3 дня.

до начала координат 10 + 130,3 = 140,3 дня.

Таким образом, средний срок службы детали, найденный по усеченной кривой, составит 140 дней.

Точка, по которой находят параметры полной интегральной кривой  и σ, называется расчетной точкой (РТ).

и σ, называется расчетной точкой (РТ).

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"