Влияние желатинирования дисперсий полимеров на структуру и свойства покрытий

Широкое применение в промышленности нашел способ структурирования латексных пленок растворами солей поливалентных металлов - электролитами, способствующими желатинированию системы. Изменение характера надмолекулярной структуры латексных покрытий при воздействии электролитов до начала процесса сушки оказывает влияние на скорость торможения релаксационных процессов и величину внутренних напряжений.

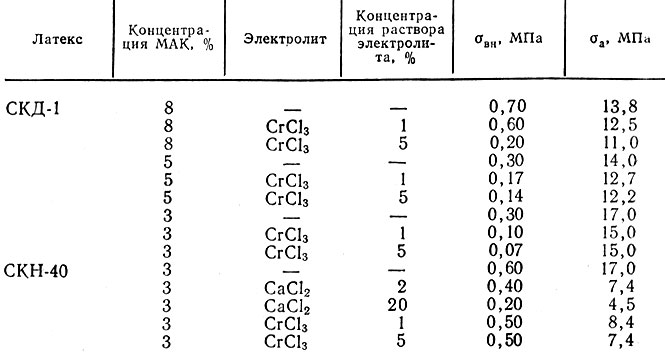

Структурирование покрытий из латексов СКД-1-3 и СКН-40-1ГП осуществлялось растворами хлорида кальция и хлорида хрома(III). Из данных о кинетике нарастания и релаксации внутренних напряжений при формировании покрытий из желатинированных систем следует, что образование коагуляционной структуры до начала процесса сушки сопровождается уменьшением внутренних напряжений и замедлением скорости их релаксации. Обработка покрытий 1%-ным раствором CrCl3 не влияет существенно на величину внутренних напряжений. При использовании 5%-ного раствора этого электролита внутренние напряжения уменьшаются по сравнению с исходными необработанными покрытиями.

С повышением концентрации полярных групп в латексах, например при введении в их состав метакриловой кислоты, влияние электролитов на величину внутренних напряжений проявляется в меньшей степени, что свидетельствует о повышении устойчивости системы. В этом случае для осуществления желатинирования системы воздействия добавок электролитов разрушающих адсорбционный слой эмульгатора, недостаточно. Ионы двух- и трехвалентных металлов способны не только разрушать адсорбционные слои эмульгатора, но и вступать во взаимодействие с полярными группами полимера. Зависимость внутренних напряжений от толщины покрытий из латексов, структурированных электролитами, как и для покрытий, не обработанных растворами электролитов, является немонотонной. Особенность структурированных покрытий состоит в том, что величина критической толщины, соответствующая образованию микротрещин, меньше по сравнению с критической толщиной необработанных электролитом покрытий.

Таким образом, для латексных покрытий, желатинированных электролитами, внутренние напряжения являются мерой структурирования латекса и позволяют характеризовать эффективность действия электролита (табл. 2.18).

Таблица 2.18

Желатинирование покрытий оказывает существенное влияние на их надмолекулярную структуру. Методом электронной микроскопии установлено, что глобулярная морфология структурных элементов сохраняется в покрытиях, желатинированных растворами электролитов различного химического состава и концентрации. В покрытиях из латексов СКД-1 и СКН-40, желатинированных растворами хлорида хрома (III), наблюдается агрегация латексных частиц с образованием агломератов из небольшого числа частиц. Характерным является также сохранение латексными частицами в агломератах границы раздела и исходной глобулярной структуры.

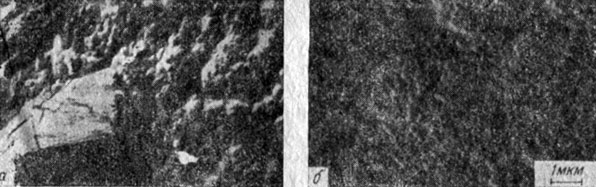

Иная специфика структурообразования наблюдается при желатинировании покрытий растворами хлорида кальция. В этих условиях агрегация наблюдается в пределах значительно большего числа латексных частиц и сопровождается их деформированием (рис. 2.7). Наряду с этим в желатинированных латексных покрытиях обнаруживаются кристаллы различной формы и размеров, электронограмма которых характерна для кристаллических материалов. Форма, размеры и строение кристаллов для покрытий из латексов СКД-1 и СКН-40, стабилизированных некалем (изобутилнафталинсульфатом натрия) различаются [63]. Так, при обработке покрытий из латекса СКН-40 5%-ным раствором хлорида кальция образуются кристаллы сложной формы слоистого строения, в то время как в покрытиях из латекса СКД-1 в тех же условиях желатинирования возникают кристаллы прямоугольного строения. В покрытиях из латексов, желатинированных СrСl3, формируется иной тип кристаллов, также зависящий от природы полимера. Механизм образования кристаллов до конца не изучен. По-видимому, они возникают в результате взаимодействия солей электролитов с эмульгатором.

Рис. 2.7. Структура пористого (а) и непористого (б) покрытий из латекса СКН-40

Агрегация латексных частиц в покрытиях, желатинированных растворами электролитов, сопровождается понижением адгезионной прочности и внутренних напряжений. Структурные превращения при желатинировании латексных покрытий оказывают влияние на величину и характер изменения электрического сопротивления при формировании покрытий. В пленках из латекса СКД-1, характеризующихся однородной структурой с равномерным распределением одинаковых по размеру глобул в латексных частицах и между ними, наблюдается линейное нарастание электрического сопротивления в процессе сушки. Это обусловлено равномерным удалением влаги из латексных частиц. В покрытиях из латексов СКН-40 и СКС-50, отличающихся меньшим размером глобул в латексных частицах, большим их числом и плотностью упаковки, а также неодинаковой структурой внутри латексных частиц и между ними, на кинетических кривых электрического сопротивления наблюдаются одна или две точки излома. Это свидетельствует о том, что скорость удаления влаги из латексных частиц и структурных элементов, расположенных между ними, как и время установления контакта между латексными частицами и образующими их глобулами, неодинакова. Для пленок из этих латексов, желатинированных растворами электролитов, на кинетических кривых электрического сопротивления наблюдаются две точки перегиба независимо от природы полимера, химического состава и концентрации растворов электролитов. Такой характер кинетических кривых обусловлен, вероятно, образованием в этих условиях формирования неоднородной структуры из агрегатов латексных частиц.

Скорость удаления влаги из частиц, входящих в состав агрегатов, меньше, чем из структурных элементов, расположенных между ними.

Было изучено влияние специфики структурообразования при желатинировании на долговечность покрытий. Старение покрытий осуществлялось под действием ультрафиолетового облучения ламп ПРК-2. Из данных о влиянии структурных превращений на характер изменения внутренних напряжений в процессе старения следует, что нарастание напряжений в этих условиях обусловлено структурированием системы, связанным с образованием новых связей и возникновением более упорядоченной надмолекулярной структуры. Последующее уменьшение внутренних напряжений обусловлено протеканием деструкции. Наиболее быстро структурирование и деструкция завершаются в покрытиях из латексов СКД-1 и СКН-40. Более долговечными являются покрытия из латексов СКС-50. Причина этого явления обусловлена, вероятно, не только особенностями химического состава макромолекул, но и формированием в этих покрытиях структуры из более плотно упакованных глобул значительно меньшего размера, чем в покрытиях из других бутадиеновых латексов. Желатинирование покрытий растворами СrСl3 концентрацией 1-5% не оказывает существенного влияния на структуру и долговечность покрытий. В случае желатинирования покрытий растворами хлорида кальция в покрытиях формируется неоднородная структура, что приводит к ревкому снижению их долговечности.

Формирование покрытий и пленок через стадию желатинирования с использованием метода ионного отложения широко применяется в промышленности при получении резиновых технических изделий различного назначения.

Изучалось влияние различных ингредиентов композиции на процесс формирования, структуру и свойства пленок из дисперсий бутилкаучука, полученных методом ионного отложения. Для этой цели на поверхность подложки предварительно наносили фиксатор, представляющий собой водную дисперсию, состоящую из нитрата кальция, каолина и дистиллированной воды, с последующей сушкой в течение 30 мин при 20°С. Получение покрытий из дисперсий бутилкаучука осуществлялось методом макания; сушка проводилась в течение 8 ч при 60°С, вулканизация - 10 мин при 150°С. Структурообразование при ионном отложении сопровождается значительной усадкой, замедлением релаксационных процессов и возникновением внутренних напряжений, которые в ряде случаев вызывают самопроизвольное растрескивание пленок в процессе получения и при эксплуатации.

В связи с этим было исследовано влияние отдельных ингредиентов композиции на структурные превращения при получении покрытий методом ионного отложения и величину внутренних напряжений. Установлено, что структура покрытий, полученных методом ионного отложения, является неоднородной. При дестабилизации частиц дисперсии нитратом кальция формируются сложные надмолекулярные образования. Покрытия с такой структурой характеризуются низкими прочностью при растяжении около (0,4-0,5 МПа) и модулем упругости (20-25 МПа). Образование неоднородной структуры из агрегированных частиц, по-видимому, препятствует диффузии нитрата кальция в дисперсию, поэтому процесс ионного отложения прекращается при сравнительно небольшой толщине пленки - не превышающей 200 мкм. В зависимости от молекулярной массы бутилкаучука внутренние напряжения в покрытиях; полученных методом ионного отложения, составляют 0,7-0,8, а методом налива - 1-1,5 МПа.

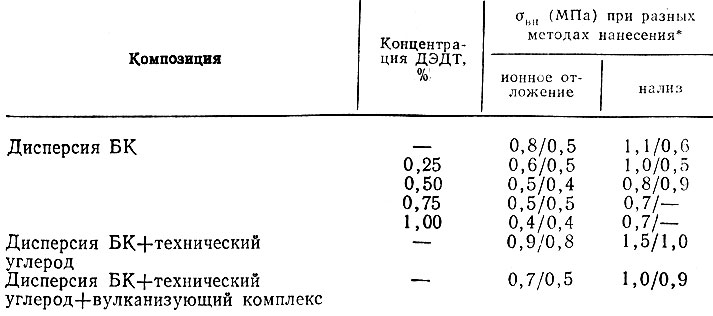

Ингредиенты, вводимые в состав композиции на основе дисперсии бутилкаучука, оказывают значительное влияние на процесс структурообразования и свойства покрытий. Наиболее существенным является влияние ускорителей вулканизации - диэтилдитиокарбамата натрия (ДЭДТ) и технического углерода. При нанесении покрытий методом ионного отложения, как и при использовании метода налива, ускоритель вулканизации способствует диспергированию структурных элементов и формированию пленок с более однородной глобулярной структурой, что приводит к понижению внутренних напряжений (табл. 2.19).

Таблица 2.19

* (В числителе - после сушки при 60, а в знаменателе - после вулканизации при 150°С.)

Из данных табл. 2.19 видно, что введение в состав дисперсии сажи независимо от способа получения покрытий приводит к нарастанию внутренних напряжений вследствие увеличения жесткости и модуля упругости системы. Это проявляется сильнее при получении покрытий методом налива. Значительное влияние технический углерод оказывает и на другие физико-механические характеристики пленок (табл. 2.20).

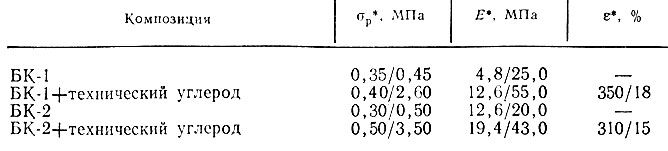

Таблица 2.20

* (В числителе приведен показатель при получении покрытий методом налива, в знаменателе - методом ионного отложения.)

Из данных табл. 2.20 видно, что введение технического углерода в состав композиций приводит к увеличению прочности пленок при растяжении и модуля упругости пленок, полученных методом ионного отложения, при одновременном понижении относительного удлинения пленок при разрыве. При введении технического углерода толщина пленок при многократном окунании формы может возрастать до 650-950 мкм, в то время как при его отсутствии в композиции максимальная толщина пленок составляет 160-200 мкм. При последующем окунании образцов происходит смывание латексной пленки с поверхности фиксатора. Менее существенное влияние оказывает технический углерод на свойства пленок, полученных методом налива.

Для выяснения причины этого явления исследовалось влияние технического углерода на процесс структурообразования при получении пленок различными способами и отверждении их в одинаковых условиях формирования.

Структура пленок исследовалась методом электронной микроскопии из композиций, содержащих 5 масс. ч. технического углерода (рис. 2.8). Было установлено, что в пленках, сформированных методом ионного отложения из композиций без технического углерода, наблюдается неоднородная глобулярная структура. Введение в состав композиций технического углерода приводит к существенному изменению морфологии структурных элементов и способствует формированию структуры полосатого типа. В условиях формирования пленок методом налива технический углерод не изменяет глобулярную морфологию структурных элементов. Из анализа этих данных следует, что частицы технического углерода при получении пленок методом ионного отложения адсорбируют фиксатор и выполняют роль центров структурообразования, способствуя формированию в покрытиях сетчатой структуры полосатого типа. Введение в состав композиций ДЭТД приводит к диспергированию структурных элементов, уменьшению размера полосатых структур и густоты образуемой ими сетки.

Рис. 2.8. Структура покрытий из дисперсий бутилкаучука с добавкой 5% технического углерода, полученных методом налива (а) и ионного отложения (б)

Таким образом, метод ионного отложения способствует улучшению процесса пленкообразования из композиций бутилкаучука, наполненных техническим углеродом, и повышению их физико-механических показателей. Однако внутренние напряжения в пленках из таких композиций достаточно высоки по сравнению с их прочностью и могут вызывать самопроизвольное разрушение изделий в процессе их эксплуатации.

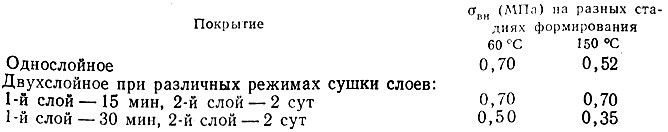

Понижение внутренних напряжений может быть осуществлено путем регулирования технологического режима нанесения и формирования покрытий, в частности при послойном нанесении покрытий с промежуточной сушкой слоев в оптимальных условиях. Это видно из данных для пленок, полученных методом ионного отложения из композиций бутилкаучука:

Из приведенных выше данных видно, что при последовательном нанесении покрытий в два слоя методом ионного отложения внутренние напряжения зависят от режима сушки первого слоя. При малой продолжительности сушки первого слоя (до 15 мин) величина внутренних напряжений в двухслойных покрытиях не отличается от напряжений в однослойных покрытиях. С увеличением продолжительности сушки первого слоя до 30 мин наблюдается понижение внутренних напряжений как на стадии сушки, так и при вулканизации пленок. Значительное влияние на внутренние напряжения оказывают и условия синерезиса.

Так, при проведении синерезиса в течение 48 ч при 20°С σвн после сушки при 60 и 150°С составляют соответственно 0,70 и 0,52 МПа, а при проведении в течение 2 ч при 100%-ной влажности воздуха - 0,55 и 0,40 МПа. Из этих данных видно, что синерезис пленок в условиях высокой влажности способствует понижению внутренних напряжений.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"