Применение дисперсий полимеров для получения нетканых материалов

Латексы на основе бутадиена и его производных широко применяются не только для получения искусственной кожи различного назначения, но и для приготовления пропиточных композиций, используемых для склеивания волокон в нетканых материалах. Механические свойства нетканых материалов зависят как от свойств и природы исходных компонентов (волокна и связующего), так и от характера распределения их в системе. Установлено, что высокими прочностными показателями отличаются нетканые материалы, в которых обеспечивается точечное склеивание волокон и равномерное распределение таких склеивающих "муфт" по площади и по объему материала. Обычно характер распределения связующего в волокнистой основе оценивается косвенными методами: по содержанию связующего, изменению прочностных свойств материалов, путем изучения структуры срезов методом оптической микроскопии. Полагают, что связующее не проникает внутрь волокон и не оказывает влияния на их структуру [66]. Оценка этими методами дает лишь общее представление о наличии пор и распределении их в системе.

При создании нетканых материалов необходимо учитывать, что природные и синтетические волокна характеризуются наличием пор диаметром от 10 до 500 нм. Структура волокна является неоднородной по морфологии, размеру структурных элементов и особенностям распределения их в различных слоях. Наряду с упорядоченными структурными элементами в волокне наблюдаются бесструктурные участки из низкомолекулярных фракций полимера. Последние легко разрушаются и вымываются при воздействии растворителей, электролитов и других сред. Это облегчает проникновение связующего внутрь волокна и оказывает существенное влияние на свойства материала в целом.

Было изучено влияние природы и микроструктуры волокна из нитрона, лавсана, винола и поливинилхлорида - исходного и пропитанного латексами СКД-1 и СКН-40 - на свойства волокнистых основ. При исследовании кинетики нарастания и релаксации внутренних напряжений в качестве модельных образцов использовали латексные покрытия, армированные различными волокнистыми основами.

Методика приготовления образцов заключалась в следующем. Волокнистая основа, полученная иглопробивным способом, пропитывалась латексом путем окунания, выдерживалась в дисперсии в течение 30 мин, а затем прикатывалась к поверхности стеклянной призмы. Внутренние напряжения определялись поляризационно-оптическим методом в процессе сушки армированных покрытий при 20°С. При таком способе пропитки образцов характер кинетических кривых нарастания и релаксации внутренних напряжений для армированных и неармированных латексных покрытий одинаков. Армированные покрытия только отличаются более медленной релаксацией внутренних напряжений при выдерживании образцов в комнатных условиях.

Величина внутренних напряжений зависит от химического состава полимера, волокна и концентрации латекса. Наибольшие внутренние напряжения, независимо от природы волокна, возникают в основах, пропитанных латексом СКН-40. При этом содержание метакриловой кислоты не оказывает существенного влияния на величину внутренних напряжений в нетканых материалах в отличие от покрытий, полученных из латексов. Это обусловлено, вероятно тем, что с повышением содержания метакриловой кислоты наряду с увеличением межмолекулярного взаимодействия наблюдается уменьшение адгезии связующего к волокну, особенно в основе из лавсана.

Понижение концентрации латекса с 33 до 19% вызывает резкое нарастание внутренних напряжений с последующей значительной их релаксацией при хранении образцов в условиях формирования. Аналогичные закономерности в изменении внутренних напряжений отмечены и для покрытий из неармированных латексов. Такой характер изменения внутренних напряжений обусловлен влиянием концентрации пленкообразователя на скорость нарастания вязкости и специфику структурных превращений.

Увеличение скорости релаксационных процессов и снижение внутренних напряжений может быть достигнуто при точечном склеивании волокон латексным связующим. С учетом этого исследовалось распределение связующего и свойства волокнистых основ, пропитанных по технологии, принятой в промышленности. Пропитка осуществлялась путем окунания основы в латекс с последующим отжимом под давлением 0,05 МПа в течение 5 мин. После пропитки содержание связующего в основе составляло 30%. При таком способе пропитки величина внутренних напряжений, а также характер их нарастания и релаксации при формировании нетканых материалов существенно не изменяются по сравнению с латексными покрытиями. В нетканых материалах из поливинилхлорида, лавсана, нитрона и винола, пропитанных латексами СКД-1 и СКН-40, внутренние напряжения достигают предельного максимального значения через 1,5-2 ч формирования.

Скорость релаксации внутренних напряжений и величина остаточных напряжений зависит от природы волокна и его микроструктуры. Наибольшая скорость релаксации внутренних напряжений наблюдается для основ из нитрона и винола, отличающихся меньшим диаметром фибрилл и отсутствием упорядоченных сферолитоподобных структур.

Наряду с природой волокна значительное влияние на внутренние напряжения в волокнистых основах оказывает химический состав латекса. По величине внутренних напряжений волокнистые основы, пропитанные латексом СКН-40, можно расположить в следующий ряд: поливинилхлорид > нитрон > лавсан > винол. В то же время нетканые основы, пропитанные латексом СКД-1, по величине внутренних напряжений располагаются в другой ряд: поливинилхлорид > винол > лавсан > нитрон. Из этих данных вытекает, что для основ, пропитанных латексами СКН-40 и СКД-1, наблюдается антибатное расположение волокон в ряд по величине внутренних напряжений. Исключение представляет основа из поливинилхлорида, для которой наблюдаются максимальные внутренние напряжения независимо от природы латекса.

Для выяснения причины этого явления исследовали влияние природы волокна на внутренние напряжения и адгезионную прочность армированных материалов. В качестве армирующего материала применялась ткань, изготовленная из волокон полотняного переплетения одинакового диаметра и разного химического состава. Адгезионная прочность определялась методом расслаивания склеек из тканей, пропитанных различными латексами, а также методом вырыва волокон. Было установлено, что наибольшей величине внутренних напряжений соответствует более высокая адгезионная прочность, т. е. по величине адгезионной прочности основы в зависимости от природы волокон располагаются в ряд, аналогичный ряду по внутренним напряжениям. Полученные закономерности хорошо согласуются с результатами исследования адгезионной прочности пленок из латекса СКН-40 к различным полимерам, имеющих состав, подобный составу волокон.

Таким образом, внутренние напряжения в нетканых материалах и скорость их релаксации зависят от микроструктуры волокна и прочности их взаимодействия со связующим. В то же время внутренние напряжения в нетканых материалах мало отличаются от напряжений в латексных покрытиях, армированных волокнистой основой. Это обусловлено тем, что при изготовлении нетканых материалов связующее склеивает не только поверхностные слои волокон, но и проникает внутрь его. Обработка волокнистых основ, пропитанных латексами, растворами электролитов, закрепляющих пористую структуру, приводит к нарастанию внутренних напряжений, в отличие от латексных покрытий, обработка которых этими же растворами электролитов приводит к уменьшению внутренних напряжений.

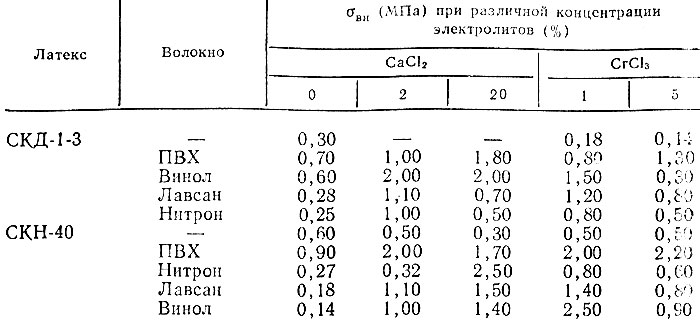

Нарастание внутренних напряжений при формировании волокнистых основ, обработанных электролитами, обусловлено влиянием электролита не только на структуру и свойства латексов, но и на структуру и свойства волокон. Величина внутренних напряжений в нетканых материалах, обработанных электролитами, зависит от состава и концентрации электролита, а также от природы волокна. В материалах на основе латекса СКН-40 резкое нарастание внутренних напряжений после обработки растворами электролитов невысокой концентрации (1-2%) наблюдается при использовании основ из винола и лавсана, с меньшей адгезией к латексу по сравнению с адгезией к основам из поливинилхлорида и нитрона. В основах, пропитанных латексом СКД-1, аналогичный эффект нарастания внутренних напряжений после обработки растворами электролитов наблюдается для систем из нитрона и лавсана (табл. 2.23).

Таблица 2.23

Эти закономерности свидетельствуют о том, что уменьшение адгезионного взаимодействия связующего с волокном способствует проникновению электролита внутрь волокна. Кинетические данные о нарастании и релаксации внутренних напряжений при формировании нетканых материалов на основе различных волокон и их смесей, полученные после обработки волокнистых основ, пропитанных латексом, растворами электролитов, свидетельствуют о влиянии микроструктуры волокна на характер изменения внутренних напряжений. Наибольшая скорость релаксации внутренних напряжений по сравнению с их предельной величиной наблюдается для основ из винола и нитрона, характеризующихся наименьшим диаметром фибрилл и менее упорядоченной структурой.

В основах из лавсана и поливинилхлорида внутренние напряжения релаксируют не более чем на 20-30%, в то время как в основах из винола и нитрона - в 2-3 раза. Из этих данных следует, что для осуществления точечного склеивания волокон в нетканых материалах и значительного понижения внутренних напряжений, возникающих при их формировании, необходимо предотвратить пропитку отдельных волокон связующим. Полагают, что это может быть достигнуто при использовании в качестве связующих предварительно структурированных тиксотропных латексов.

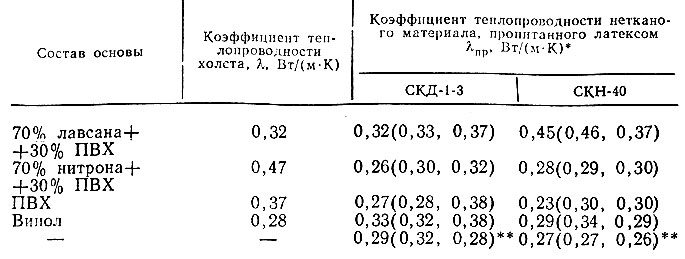

Теплофизические свойства волокнистых основ и покрытий также зависят от различных физико-химических факторов. На теплопроводность нетканых материалов оказывает влияние природа волокна и связующего. Коэффициент теплопроводности нетканых материалов приближается к теплопроводности пленок соответствующего химического состава или значительно превышает его. Причина этого обусловлена, вероятно, отсутствием ориентации волокон в плоскости материала и распределением их во всем объеме, что характерно для основ, полученных иглопробивным способом. Наибольшее значение коэффициента теплопроводности наблюдается для нетканых материалов на основе поливинилхлорида и его смесей. После пропитки волокнистой основы латексом по технологии, принятой в производственных условиях, теплопроводность материала в большинстве случаев либо существенно не изменяется либо снижается, приближаясь к значениям, характерным для латексных пленок (табл. 2.24).

Таблица 2.24

* (Данные без скобок - для необработанного материала, в скобках - для материала, обработанного соответственно 5%-ным раствором CaCl2 и 1%-ным раствором CrCl3.)

** (Данные для латексных покрытий.)

Значительные различия в коэффициентах теплопроводности нетканых материалов и образующих их компонентов наблюдаются при наличии высокой адгезии связующего к волокну. Обработка нетканых материалов электролитами способствует увеличению теплопроводности в результате повышения числа контактов между отдельными волокнами. При этом теплопроводность нетканых материалов, как и латексных покрытий, существенно зависит от содержания полярных групп в системе. Для нетканых материалов, полученных через стадию обработки растворами электролитов пропитанных латексом основ, наблюдается немонотонное изменение коэффициента теплопроводности в зависимости от содержания метакриловой кислоты в латексе СКД-1. Экстремальные значения коэффициента теплопроводности наблюдаются при содержании в латексе от 3 до 5% метакриловой кислоты; при этом концентрационная зависимость коэффициента теплопроводности для волокнистых основ, обработанных растворами СrСl3 и СаСl2, является антибатной.

Для покрытий из исходного латекса СКД-1 отмечено монотонное нарастание или уменьшение коэффициента теплопроводности в зависимости от концентрации метакриловой кислоты в латексе при обработке их соответственно растворами СrСl3 и СаСl2. Сложный характер зависимости коэффициента теплопроводности от концентрации метакриловой кислоты в латексе для нетканых материалов обусловлен не только влиянием последней на прочность и адгезию латексных пленок, но и способностью связующего пропитывать волокно. В связи с этим немонотонный характер изменения коэффициента теплопроводности от концентрации метакриловой кислоты хорошо коррелирует с аналогичными закономерностями в изменении степени пропитки волокнистой основы и ее прочности от концентрации метакриловой кислоты.

Значительные внутренние напряжения, возникающие при формировании нетканых материалов (по сравнению с напряжениями в латексных покрытиях), а также нарастание внутренних напряжений при закреплении связующего на волокне путем обработки системы растворами электролитов свидетельствуют о влиянии связующего и технологии получения материалов на надмолекулярную структуру волокнистой основы.

Методом электронной микроскопии была изучена структура исходных волокон и тех же волокон в нетканых материалах. Образцы получали путем диспергирования волокон с помощью ультразвукового диспергатора УЗДН-1 при частоте 20-25 кГц. Установлено, что волокна нитрона и винола имеют фибриллы диаметром 8-10 нм, а лавсана и поливинилхлорида - 25-30 нм. В волокнах из ПВХ с пределом прочности 3-3,5 МПа обнаруживаются также сферолитоподобные структуры игольчатого типа. В волокнах из нитрона с меньшей прочностью (до 1,8 МПа) наблюдаются агрегаты из отдельных структурных элементов. Наличие упорядоченных структур способствует повышению стойкости волокон к старению. Таким образом, можно сделать вывод, что природа волокна и степень упорядочения их надмолекулярной структуры оказывают влияние на внутренние напряжения в нетканых материалах и скорость их релаксации.

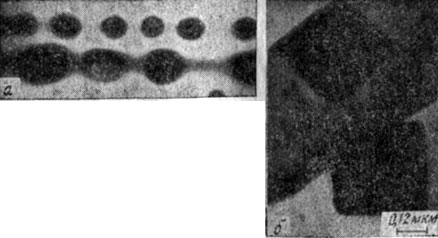

Пропитка волокнистой основы латексными композициями оказывает влияние на структуру волокна и нетканых материалов. При изучении микроструктуры волокон в нетканых материалах было установлено, что на поверхности фибрилл и между ними расположены глобулярные структуры, соизмеримые с диаметром латексных частиц, которые не были обнаружены в исходном волокне. Особенно значительное число латексных частиц и их агрегатов обнаруживается на фибриллах волокон в основах, полученных через стадию обработки растворами электролитов. После такой обработки структура волокна разрыхляется, и латексные частицы вклиниваются внутрь волокон (рис. 2.9).

Рис. 2.9. Расположение латексных частиц СКН-40 (а) и кристаллов фиксатора (б) на фибриллах лавсановых волокнистых основ

При длительном диспергировании нетканых материалов на поверхности волокна и его фибрилл можно обнаружить не только латексные частицы, но и образующие их глобулы.

Так, при диспергировании в течение 1 мин обнаруживаются только латексные частицы; с увеличением продолжительности диспергирования до 5-8 мин диаметр фибрилл волокна не изменяется, а размер структурных элементов уменьшается до 20-30 нм и становится соизмеримым с диаметром глобул в латексных частицах.

После обработки нетканых материалов растворами электролитов на поверхности фибрилл и между ними обнаруживаются кристаллы, наблюдаемые ранее при исследовании структуры латексных покрытий, полученных методом ионного отложения (см. рис. 2.9). Таким образом, при получении нетканых материалов связующее осуществляет не только склеивание на отдельных участках волокон основы, но и проникает внутрь волокна, способствуя разрыхлению и разрушению его структуры, особенно после обработки нетканых материалов растворами электролитов с целью закрепления связующего на волокне.

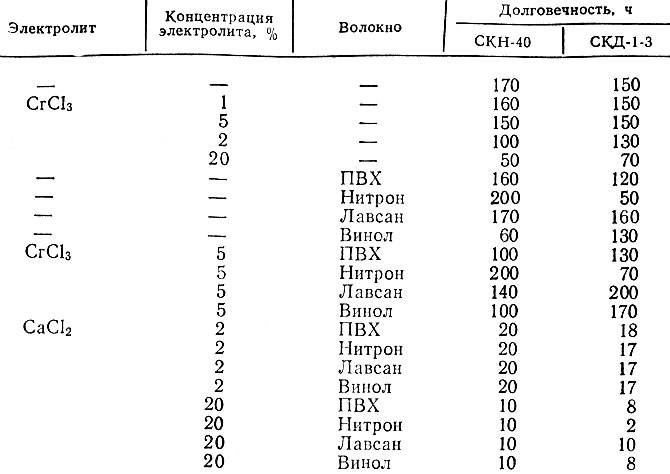

Изменение структуры волокна при получении нетканых материалов оказывает существенное влияние на их долговечность. Особенностью нетканых материалов является то, что долговечность их зависит не только от природы латекса и волокна, но и от прочности их взаимодействия. Менее долговечными при старении под действием ультрафиолетового излучения ламп ПРК-2 оказались нетканые материалы на основе винола при использовании в качестве связующего латекса СКН-40 (табл. 2.25).

Таблица 2.25

Из данных табл. 2.25 также видно, что при использовании в качестве связующего латекса СКД-1-3 меньшей долговечностью отличаются нетканые материалы, полученные с применением волокнистой основы из нитрона. Причина этого явления обусловлена низкой адгезионной прочностью СКД-1-3 к нитрону и СКН-40 к винолу.

Обработка нетканых материалов растворами хлорида хрома (III) способствует повышению их долговечности в результате увеличения числа контактов между волокнами при отсутствии значительной агрегации латексных частиц, вызывающей разрыхление и разрушение фибриллярной структуры волокна. После обработки нетканых материалов растворами хлорида кальция значительная агрегация латексных частиц внутри волокон приводит к разрушению его структуры. Этому способствует также возникновение крупных кристаллов, вклинивающихся в фибриллы волокон. В этом случае долговечность материалов практически не зависит от природы волокна, а определяется степенью дефектности структуры волокон, зависящей от концентрации раствора хлорида кальция.

Таким образом, для повышения долговечности волокнистых основ и нетканых материалов необходимо использовать при их получении связующие композиции и применять технологические процессы, позволяющие снизить степень пропитки волокнистой основы и предотвратить разрыхление и разрушение структуры волокон. Это может быть достигнуто путем применения связующих с тиксотропными свойствами, содержащих модифицирующие добавки, обеспечивающие специфическое взаимодействие пленкообразующего с волокном с образованием более прочных связей на межфазной границе, а также равномерное распределение их в системе.

© FURLIB.RU, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://furlib.ru/ "FurLib.ru: Обработка кожи и меха"